Le revêtement en nitrure de titane est composé de deux éléments : le titane et l'azote. Il est appliqué sur les surfaces métalliques. La dureté du revêtement TiN est d'environ 2000-3000 HV. Le revêtement d'étain a une couleur semblable à l'or. Sa stabilité thermique est de 550°C (1022°F). Cependant, son épaisseur est limitée à 5 μm (0.0002 in).

Principaux enseignements de l'article :

1 : Concept de base du revêtement de nitrite de titane

2 : Techniques d'étamage

3 : Processus d'étamage

4 : Avantages du revêtement en titane

5 : Applications du revêtement de nitrure

Qu'est-ce que le revêtement de nitrure de titane ?

Le nitrure de titane est un composé céramique durable. Il est appliqué à la surface des métaux. Ce revêtement est réputé pour ses propriétés très appréciées. Par exemple, la dureté, la stabilité et la résilience. Les combinaisons d'éléments de titane et de nitrure créent une teinte dorée reconnue. Cette teinte attrayante apporte une valeur esthétique, qu'il s'agisse d'un objet fonctionnel ou décoratif. Il s'agit notamment d'outils de coupe, d'appareils médicaux et de biens de consommation.

Chimiquement, TiN est un élément biologique qui réduit la température et la dégradation au fil du temps. Il maintient la stabilité à température ambiante et protège les produits de la chaleur extrême et de la corrosion, ce qui leur confère une longue durée de vie. Les traitements de surface par étamage sont généralement utilisés pour des métaux tels que l'acier, le carbure et le titane afin de leur conférer une dureté et une faible friction.

Techniques de revêtement TiN

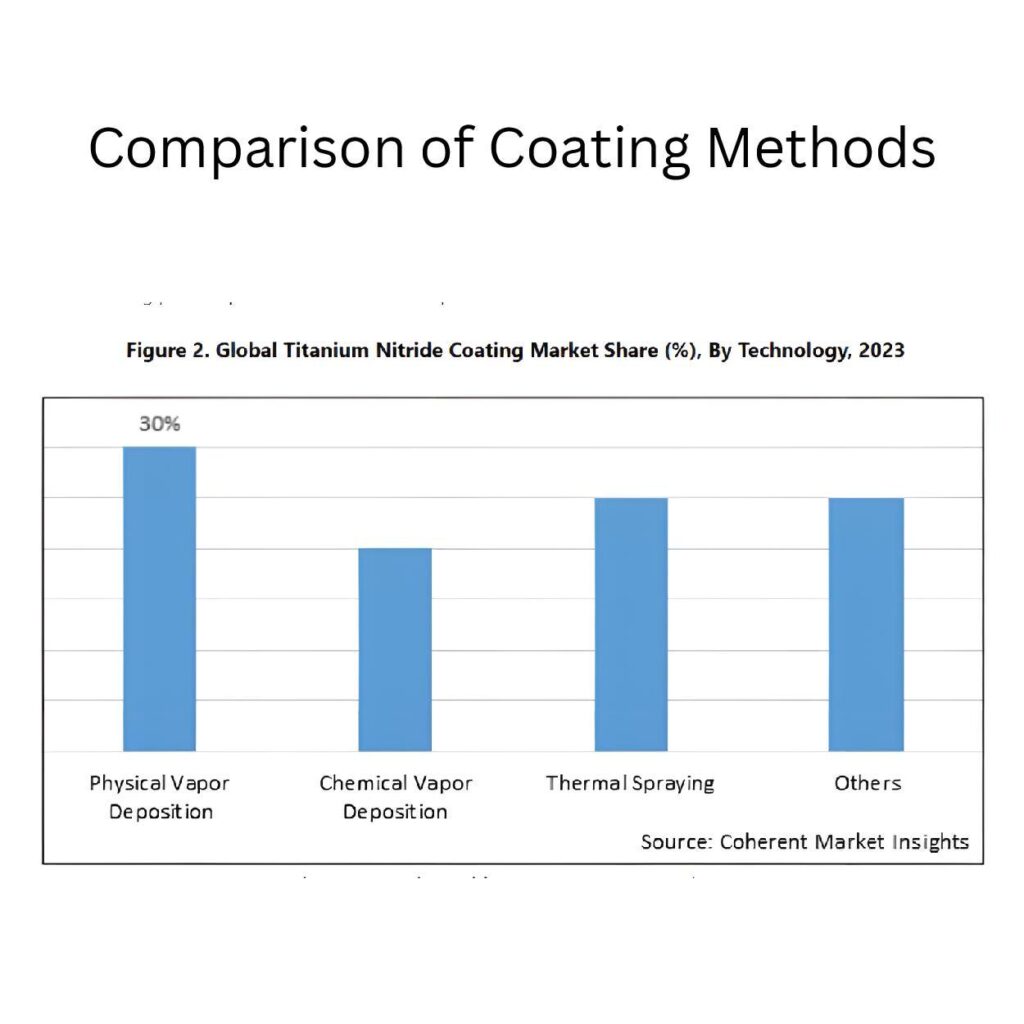

Les méthodes traditionnelles de revêtement au nitrure de titane ne conviennent pas au TiN. Les fabricants peuvent appliquer le revêtement d'étain par des méthodes avancées telles que dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le choix de la bonne technique parmi ces deux méthodes dépend des critères de votre article. Vous pouvez ainsi coller correctement les couches de revêtement sur les pièces.

- Dépôt physique en phase vapeur (PVD)

- Dépôt chimique en phase vapeur (CVD)

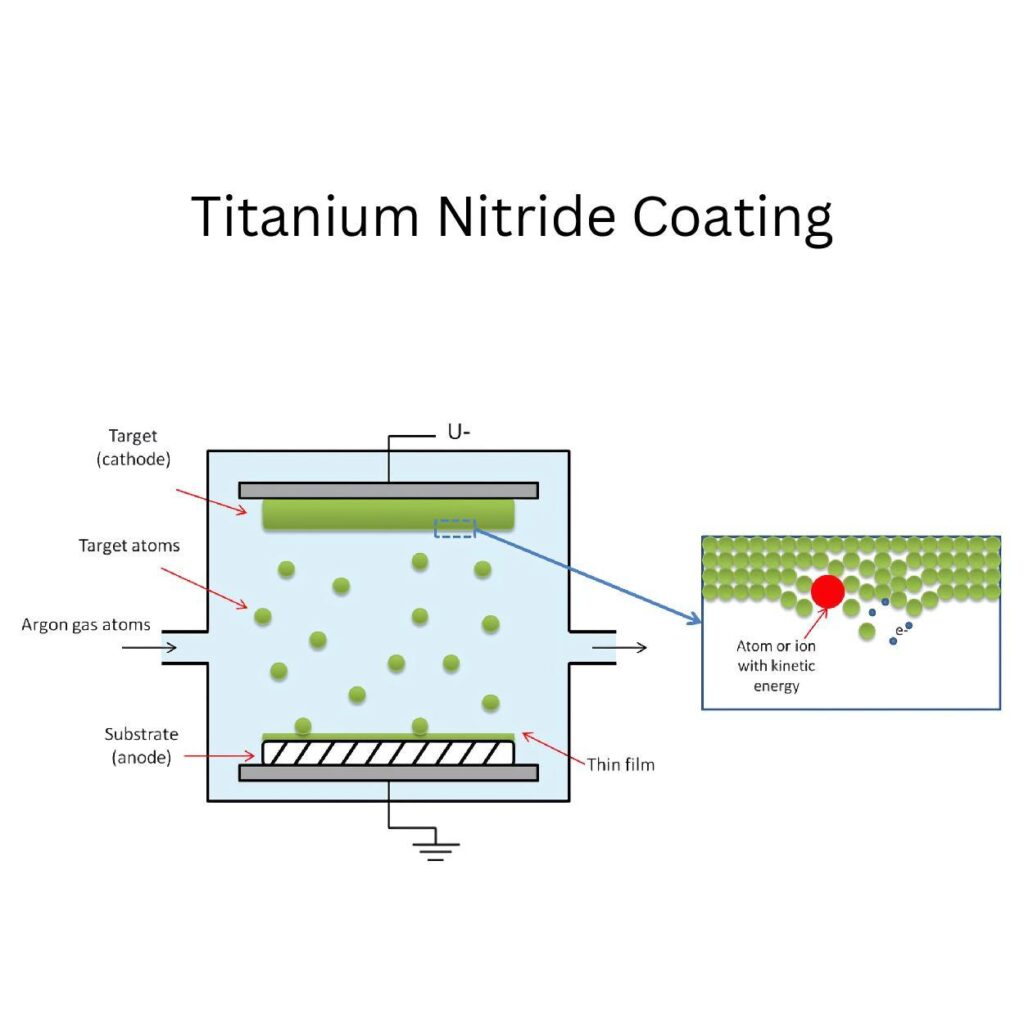

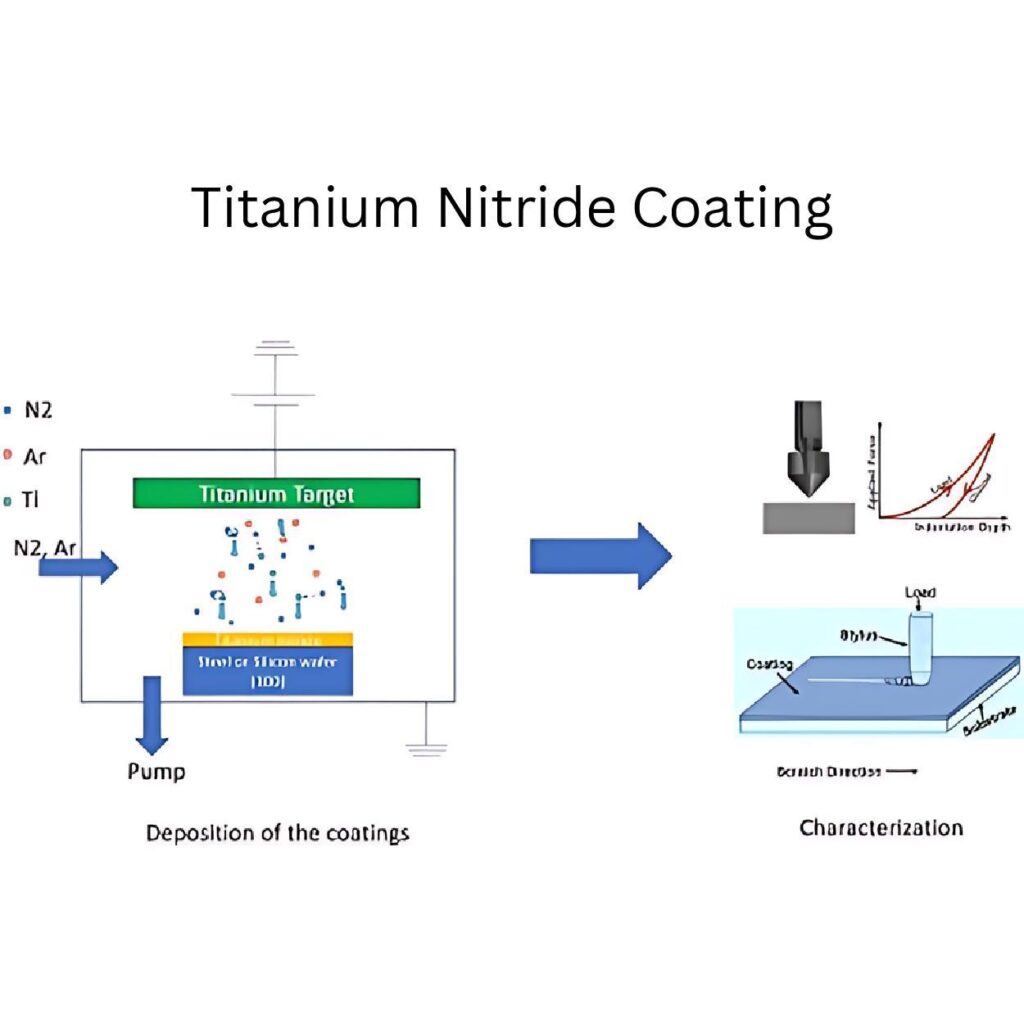

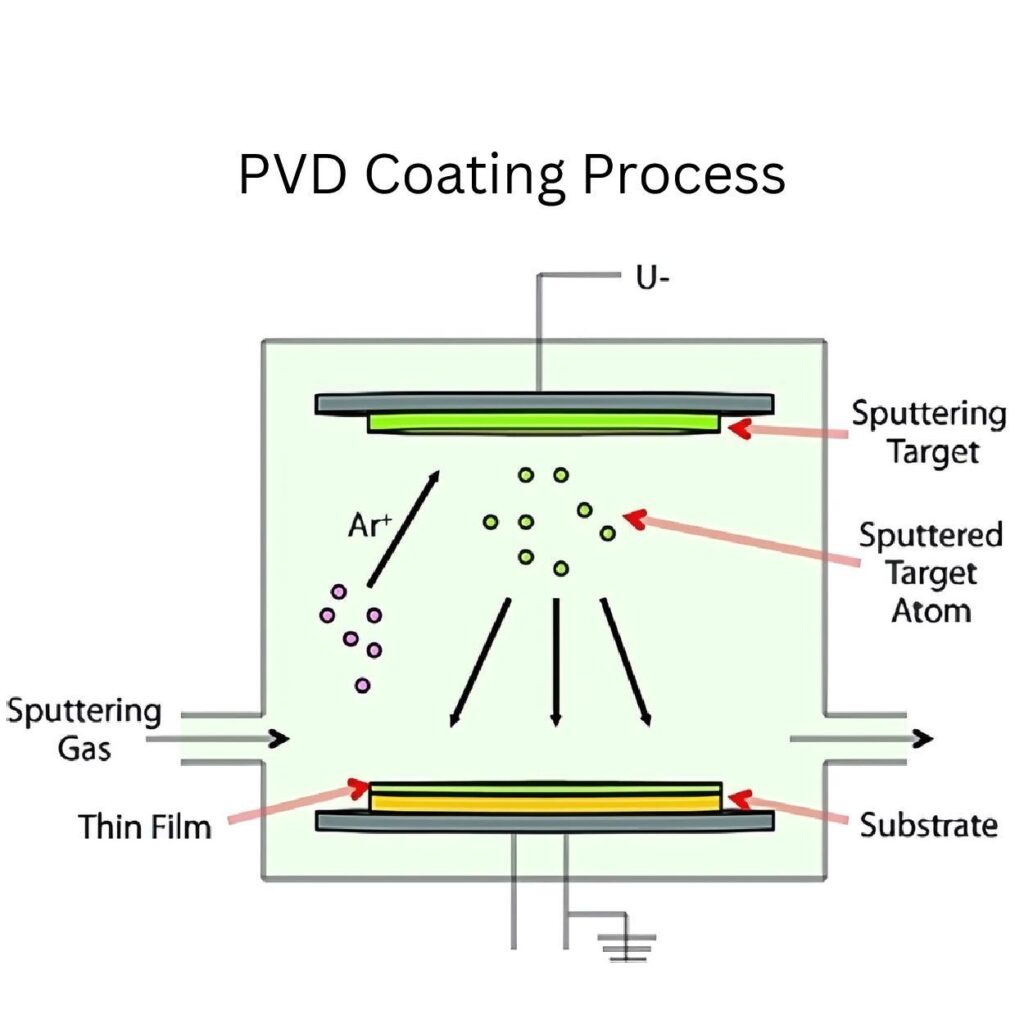

Dépôt physique en phase vapeur (PVD)

Les opérateurs ont vaporisé le composant en titane par le biais d'un vide à haute température, en interaction avec des éléments en azote. Cette vaporisation forme le Revêtement TiN sur les surfaces métalliques. Le revêtement PVD est bien connu pour ses couches minces et adhésives. Il a été largement utilisé dans le passé pour répondre aux besoins spécifiques de revêtements minces et durs à la fois.

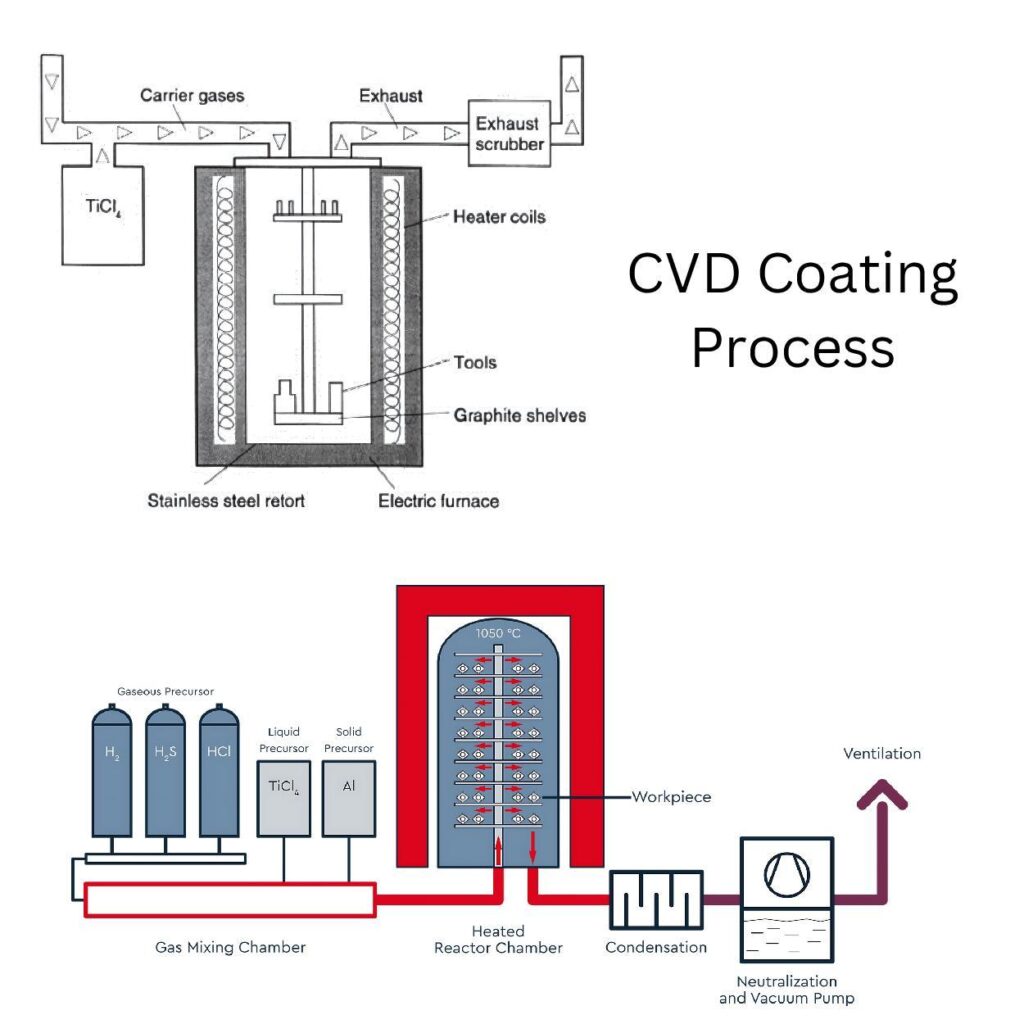

Dépôt chimique en phase vapeur (CVD)

Le revêtement d'étain par CVD est réalisé en créant une réaction chimique pour produire la couche sur les métaux. Les fabricants utilisent des températures élevées pour appliquer le revêtement par CVD par rapport au PVD. Il est essentiel d'appliquer des couches de revêtement plus épaisses pour accroître la durabilité et la protection contre les contraintes extrêmes. C'est pourquoi les techniques CVD conviennent aux produits à usage intensif.

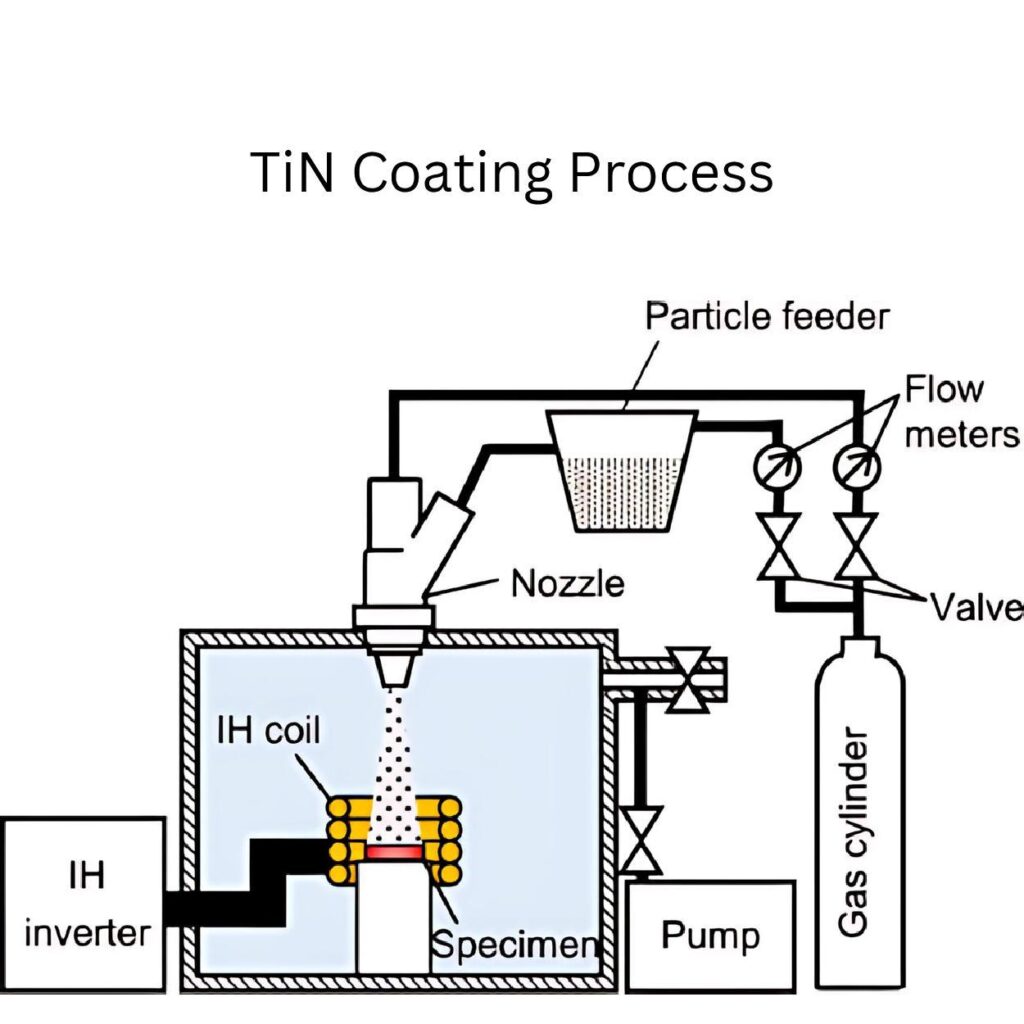

Processus de revêtement TiN

Les industries manufacturières utilisent les techniques PVD ou CVD pour former le revêtement TiN sur les pièces métalliques. Elles veillent à ce que la méthode réponde aux exigences uniques du composant, de la finition de la surface à la durabilité. Les étapes suivantes doivent être respectées lors de l'application du revêtement :

- Préparation de la surface

- Titane Application

- Traitement thermique

- Contrôle de la qualité

Préparation de la surface

L'étape initiale du revêtement consiste à préparer la surface du métal. Utilisez un mélange de détergents pour nettoyer les surfaces. Enlevez soigneusement toutes les saletés, les débris et l'huile. Séchez ensuite les surfaces à l'aide d'un tissu doux en coton.

Titane Application

Sélectionnez la technique appropriée pour appliquer le revêtement TiN comme couche protectrice sur les métaux.

Traitement thermique

Le revêtement doit être traité dans des segments à haute température afin qu'il devienne adhésif et qu'il durcisse, ce qui augmente sa durabilité.

Contrôle de la qualité

Inspecter les pièces revêtues pour vérifier l'adhérence et la solidification des couches. Assurez-vous que les pièces répondent aux normes de qualité requises. Elles sont stables et résistent bien aux contraintes élevées.

Avantages du revêtement en nitrure de titane

Les couches protectrices en nitrure de titane ont considérablement amélioré les performances des machines et des pièces métalliques. Il s'agit de techniques avantageuses qui confèrent au composant une résistance solide et fiable à l'oxydation et une grande longévité. Les principaux avantages du revêtement en titane sont les suivants

- Durabilité accrue

- Dureté

- Résistance à l'usure

- Traitement de surface

Durabilité accrue

Le revêtement TiN augmente la durabilité des métaux tels que l'acier ou le carbure et prolonge leur durée de vie. Il permet également de réduire les besoins d'entretien et les coûts de remplacement à long terme.

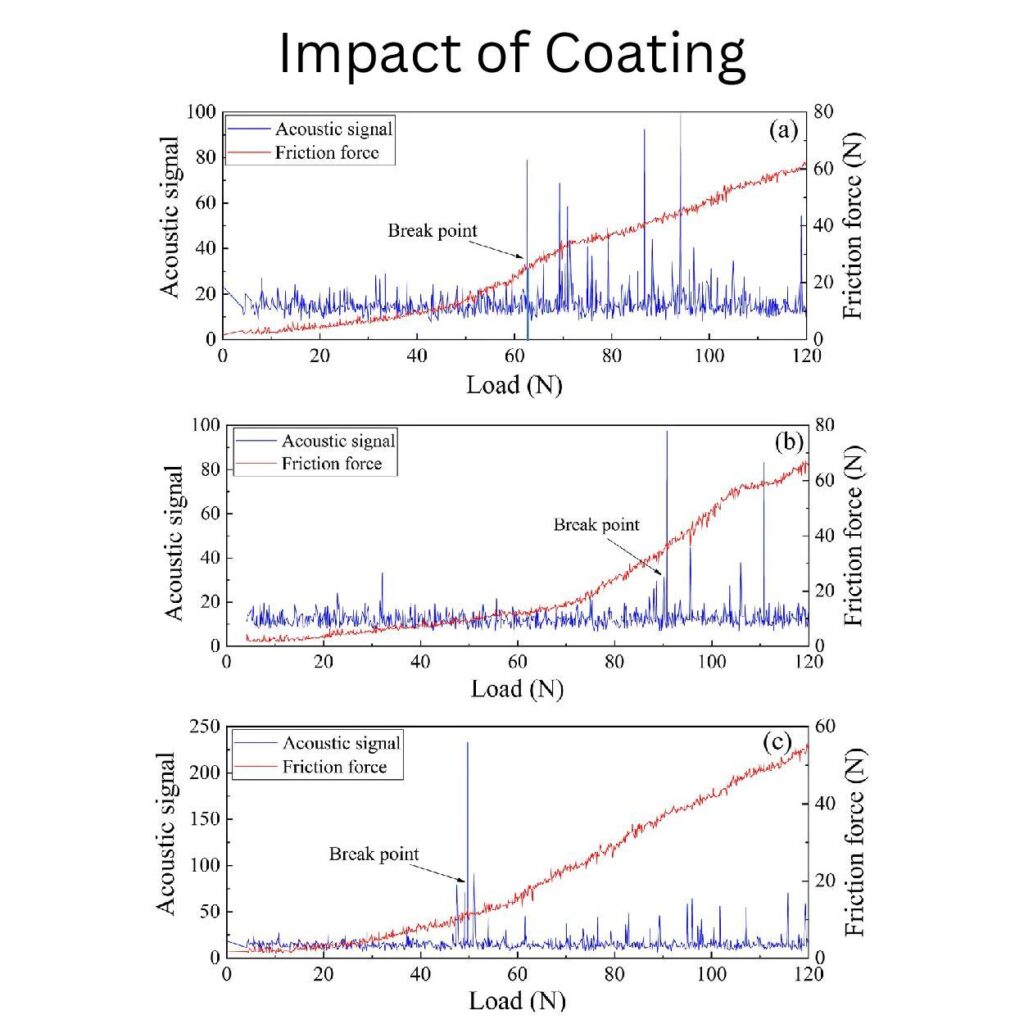

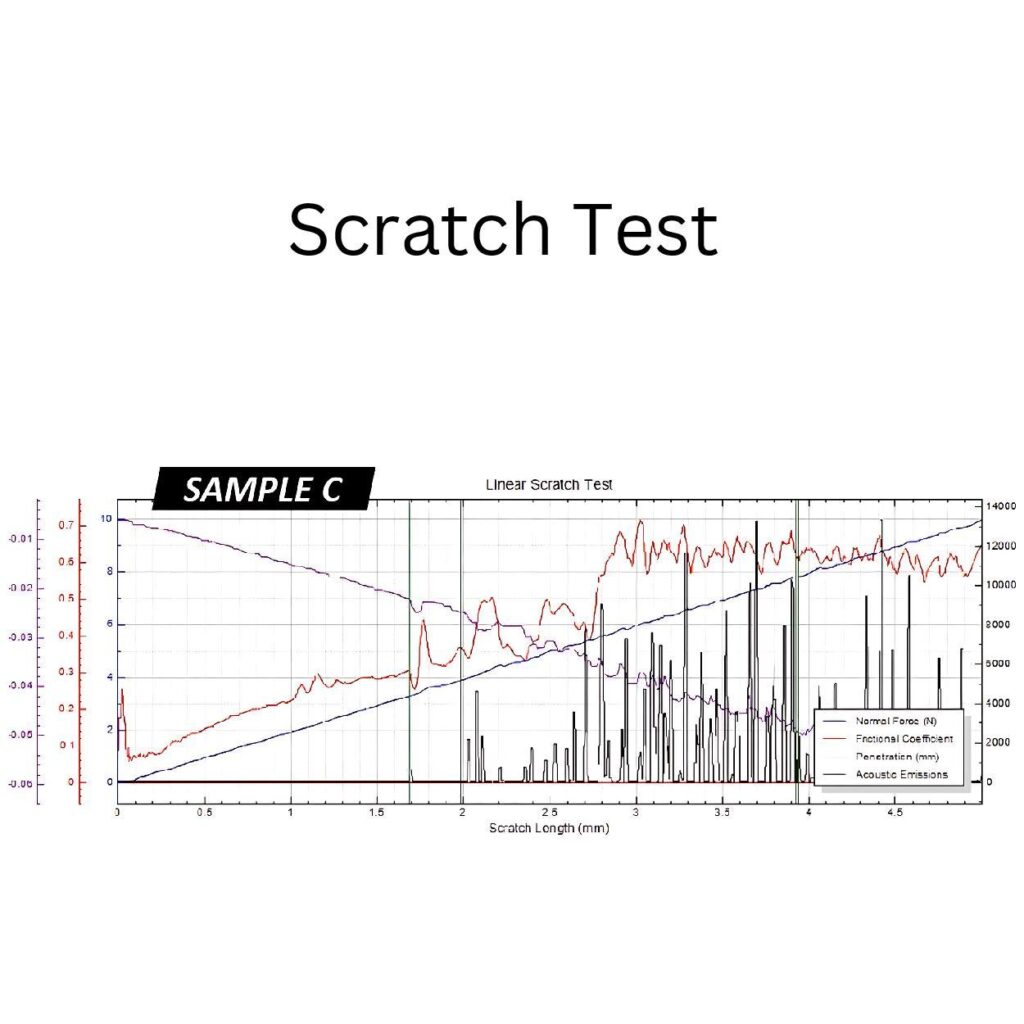

Dureté

Les revêtements TiN règnent en maître sur la dureté des surfaces revêtues. Ces couches protectrices rendent les pièces plus dures, ce qui les rend idéales pour les outils et les machines. Les capacités de dureté des matériaux sont également performantes à des températures extrêmement critiques. Cette solidité permet de résister aux dommages causés par les chocs, les abrasions et les frottements.

Résistance à l'usure

Le nitrure de titane présente une résistance à l'usure impressionnante. Il permet aux surfaces métalliques de fonctionner efficacement en cas de frottement élevé ou d'utilisation répétée. Il réduit l'usure des pièces revêtues, en préservant leur intégrité et leur douceur.

Traitement de surface

Les pièces métalliques conçues pour fonctionner dans des conditions extrêmes nécessitent des traitements de surface efficaces. En particulier, le revêtement TiN est le processus qui empêche la surface de se dégrader au fil du temps. Cette couche est particulièrement nécessaire pour les applications soumises à des mouvements répétés et à des opérations à grande vitesse.

Applications du revêtement de nitrure de titane

Revêtements d'outils dans la fabrication

| Outil/composant | Description | Avantages du revêtement TiN |

| Trépans | Utilisé pour les opérations de forage dans divers matériaux, y compris le métal, le bois et le plastique. | Augmente la dureté et la résistance à l'usure.Réduit la friction pour des coupes plus douces.Prolonge la durée de vie de l'outil dans les applications à grande vitesse. |

| Outils de coupe (fraises, alésoirs, outils de tournage) | Utilisé pour façonner et couper les métaux. | Améliore la rétention des arêtes, prévient l'usure et permet aux outils de conserver leur tranchant plus longtemps, même dans des conditions de température élevée. |

| Fraises | Utilisé dans les fraiseuses pour enlever de la matière de la surface d'une pièce. | Il offre une plus grande durabilité, réduit les frottements et améliore l'efficacité de la coupe, ce qui le rend adapté aux tâches d'usinage lourdes. |

| Tarauds et matrices | Outils utilisés pour créer et façonner des filets dans des trous (tarauds) et sur des tiges (filières) dans des métaux et d'autres matériaux. | Réduit l'usure des arêtes de filetage, augmente la précision du filetage et prolonge la durée de vie de l'outil en milieu industriel. |

| Lames de scie | Utilisé pour la coupe du métal et du bois, y compris les scies circulaires et les scies à ruban. | Améliore les performances de coupe, réduit l'usure due au frottement et permet des coupes plus lisses et plus nettes. |

| Perforations et matrices | Composants utilisés dans les opérations d'emboutissage et de formage pour façonner et couper les matériaux. | Augmente la résistance aux chocs et à l'usure.prolonge la durée de vie des composants.maintient des arêtes vives pour une production d'estampage de haute qualité. |

| Outils de moulage par injection | Les moules sont utilisés dans le processus de moulage par injection de plastique pour façonner des pièces en plastique. | Protège contre l'usure due aux cycles répétés des moules, réduit les besoins d'entretien et améliore les propriétés de démoulage des pièces moulées. |

| Broches | Utilisé pour enlever de la matière en un seul passage, il permet de créer des formes complexes avec une grande précision. | Améliore la longévité de l'outil.Réduit la friction lors de l'enlèvement de matière.Maintient la précision de la coupe. |

Options de couleurs et avantages esthétiques

Outre leurs propriétés impressionnantes, les revêtements TiN confèrent également un aspect attrayant aux métaux. Ils augmentent l'attrait esthétique et offrent des options de couleur polyvalentes. Découvrez les avantages suivants des propriétés de couleur des revêtements d'étain :

- Finitions brillantes et mates

- Attrait de la couleur comme l'or

- Amélioration de la valeur des produits

- Applications dans les articles décoratifs et fonctionnels

Finitions brillantes et mates

Les revêtements TiN disponibles dans des finitions soyeuses, brillantes et mates offrent un aspect doré réfléchissant de première qualité. Il crée une sensation de luxe pour les articles de belle apparence. Les bijoux, les montres et autres accessoires portables en sont des exemples. En outre, les entreprises profitent de la finition mate du revêtement pour rendre leurs pièces suffisamment élégantes pour les utiliser à des fins professionnelles.

Appel de la couleur comme l'or :

La couleur dorée du revêtement TiN confère un attrait visuel et une durabilité aux pièces. Il résiste à la décoloration et conserve son éclat. Ces couches protègent également les pièces des éléments dangereux. Le ton or est un aspect décent, non seulement pour les biens de consommation, mais aussi pour les équipements médicaux et les pièces décoratives.

Amélioration de la valeur des produits

Les couches de revêtement augmentent l'impact visuel du produit et lui confèrent une touche haut de gamme. Les pièces chirurgicales, les produits de luxe et les outils de quincaillerie bénéficient de la beauté du revêtement sans compromettre leur fonctionnalité.

Applications dans les articles décoratifs et fonctionnels

Le revêtement TiN est le plus couramment utilisé pour les objets décoratifs et fonctionnels. Ceux-ci doivent résister aux rayures, au ternissement et à la corrosion. Par exemple, les accessoires de cuisine, les lunettes et les appareils électroniques.

Revêtement de nitrure de titane : défis et solutions

Le revêtement en nitrure de titane permet notamment de relever les différents défis de l'industrie. Les parties sensibles des applications sont améliorées par des couches de revêtement. Ces revêtements augmentent considérablement la durabilité, la fiabilité et les performances dans divers secteurs.

1. Les défis de l'industrie aérospatiale

Les pièces aérospatiales sont sujettes à des problèmes critiques tels que la chaleur extrême, les changements de pression intenses et les contraintes mécaniques élevées. Ces problèmes provoquent des dommages dus à l'usure, à la corrosion et à l'oxydation.

Le revêtement TiN comme solution

Le revêtement d'étain permet de relever les défis posés par les pièces aérospatiales. Ces couches améliorent la résistance à l'usure et la stabilité thermique des composants. Elles augmentent la durée de vie des pièces mobiles, en récupérant les pertes d'énergie. En outre, des couches de revêtement supplémentaires améliorent l'efficacité énergétique sans la détériorer.

2. Solutions pour le secteur automobile

L'industrie automobile exige des pièces capables de résister à des frottements continus, à une vitesse élevée et à la surchauffe des pièces électroniques. Les pièces des véhicules automobiles, comme les pistons et les transmissions, sont susceptibles de s'user.

Le revêtement TiN comme solution

Le revêtement TiN permet de surmonter les problèmes de friction élevée, de corrosion et d'usure des pièces automobiles. Il améliore la longévité des pièces en fournissant des surfaces à faible frottement pour des opérations en douceur. Les autres facteurs, tels que l'efficacité énergétique, les huiles chimiques et les fluides automobiles, sont également traités par les revêtements TiN.

3. Applications médicales

Les équipements médicaux doivent être construits de manière à respecter des normes strictes en matière de performance et de sécurité. De nombreux outils chirurgicaux, implants orthopédiques et équipements dentaires sont utilisés en permanence et doivent être biocompatibles et résistants à la corrosion. Ces pièces doivent être suffisamment solides pour passer le processus de stérilisation fréquent sans perdre leur intégrité.

Le revêtement TiN comme solution

Le revêtement TiN répare la surface des instruments médicaux. Il rend les pièces non toxiques et biocompatibles pour une utilisation plus sûre. Ces revêtements permettent des processus de stérilisation répétés sous des produits chimiques intenses. Le revêtement TiN permet également de réduire les risques d'infection et les adhérences bactériennes.

Analyse comparative des techniques de revêtement au nitrure de titane

| Type de revêtement | Nitrure de titane (TiN) | Revêtement de carbure | Placage au chrome |

| Apparence | Aspect métallique doré ; disponible en finition brillante et mate | Gris à métallique ; généralement mat | Finition argentée brillante et réfléchissante |

| Dureté | Dureté élevée ; excellente résistance à l'usure | Dureté très élevée ; souvent plus dure que le TiN | Dureté modérée, inférieure à celle des revêtements TiN et carbure |

| Stabilité thermique | Résistance thermique élevée ; convient aux applications à haute température | Résistance exceptionnelle à la chaleur ; convient aux températures extrêmes | Bonne résistance thermique mais inférieure à celle du TiN et du carbure |

| Résistance à la corrosion | Excellente résistance à la corrosion, en particulier dans les environnements difficiles | La résistance modérée à la corrosion peut varier selon le type de carbure. | Bonne résistance à la corrosion, bien que susceptible de se fissurer avec le temps |

| Coefficient de friction | Le faible frottement réduit l'usure et améliore la fluidité des pièces mobiles. | Faible frottement, mais peut varier ; couramment utilisé pour réduire l'usure des outils. | Frottement plus élevé que le TiN et le carbure ; pas idéal pour les besoins de faible frottement |

| Biocompatibilité | Biocompatible ; convient aux applications médicales | Généralement non biocompatible pour les applications médicales | Il peut être biocompatible si des normes spécifiques sont respectées. |

| Durabilité | Longue durée de vie ; idéal pour les applications à forte usure | Très durable ; particulièrement adapté aux outils de coupe | Bonne durabilité, mais peut se fissurer ou s'écailler en cas d'utilisation prolongée |

| Adéquation de l'application | Idéal pour les outils, les pièces aérospatiales, les composants automobiles et les appareils médicaux | Couramment utilisés dans les outils d'usinage et les applications de coupe industrielles. | Décoration et protection des pièces industrielles, de la quincaillerie et des biens de consommation |

| Coût | Modéré à élevé, en fonction de l'épaisseur et de la méthode d'application | Élevée, en particulier pour les outils avec revêtement en carbure spécialisé | Modéré ; généralement inférieur à celui du TiN et du carbure |

| Techniques d'application typiques | Méthodes de dépôt PVD et CVD | Procédés de pulvérisation thermique et de frittage | Placage électrolytique ou chromage dur |

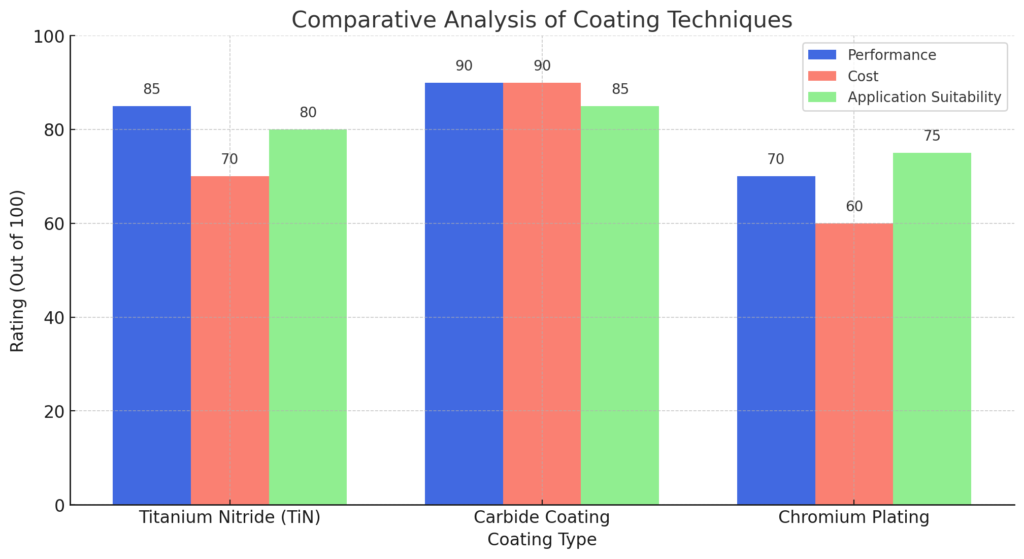

Nitrure de titane vs. autres revêtements

Le comparatif représente les évaluations hypothétiques du revêtement en carbure TiN et du chromage. Il tient compte de leurs performances, de leur coût et de l'adéquation de leur application.

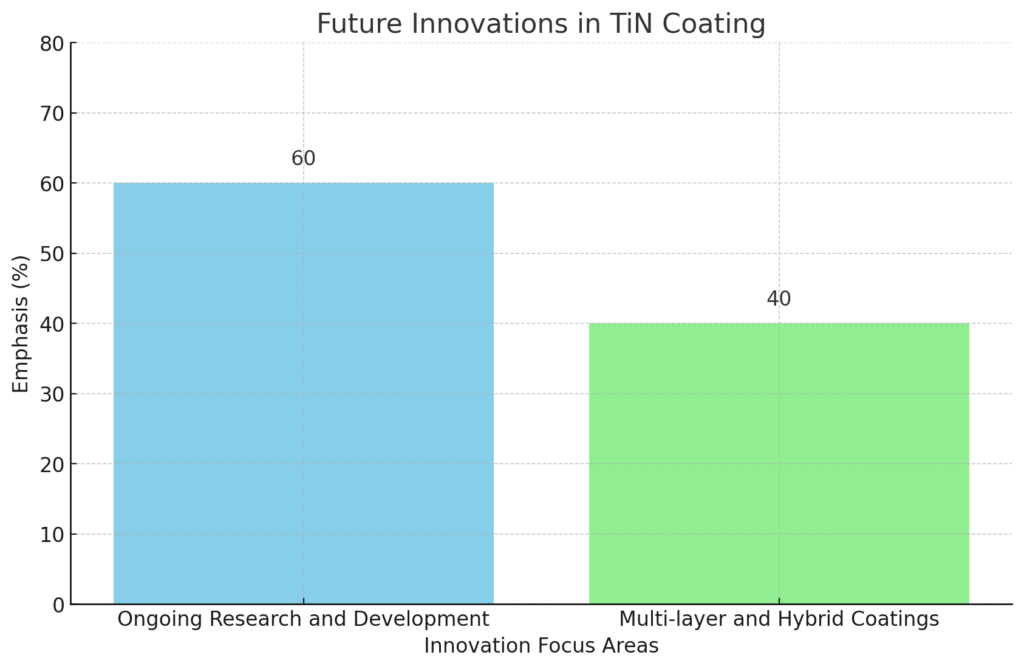

Innovation future dans le revêtement TiN

Recherche et développement en cours

Les processus de fabrication et les développements du revêtement TiN se concentrent sur l'amélioration des processus de dépôt, comme le PVD et le CVD. Ils permettent ainsi d'obtenir des couches de revêtement plus fines et plus uniformes avec des caractéristiques d'adhérence améliorées. Le revêtement TiN à nanostructure fait également l'objet d'améliorations afin de recouvrir les particules nanométriques à l'état moléculaire.

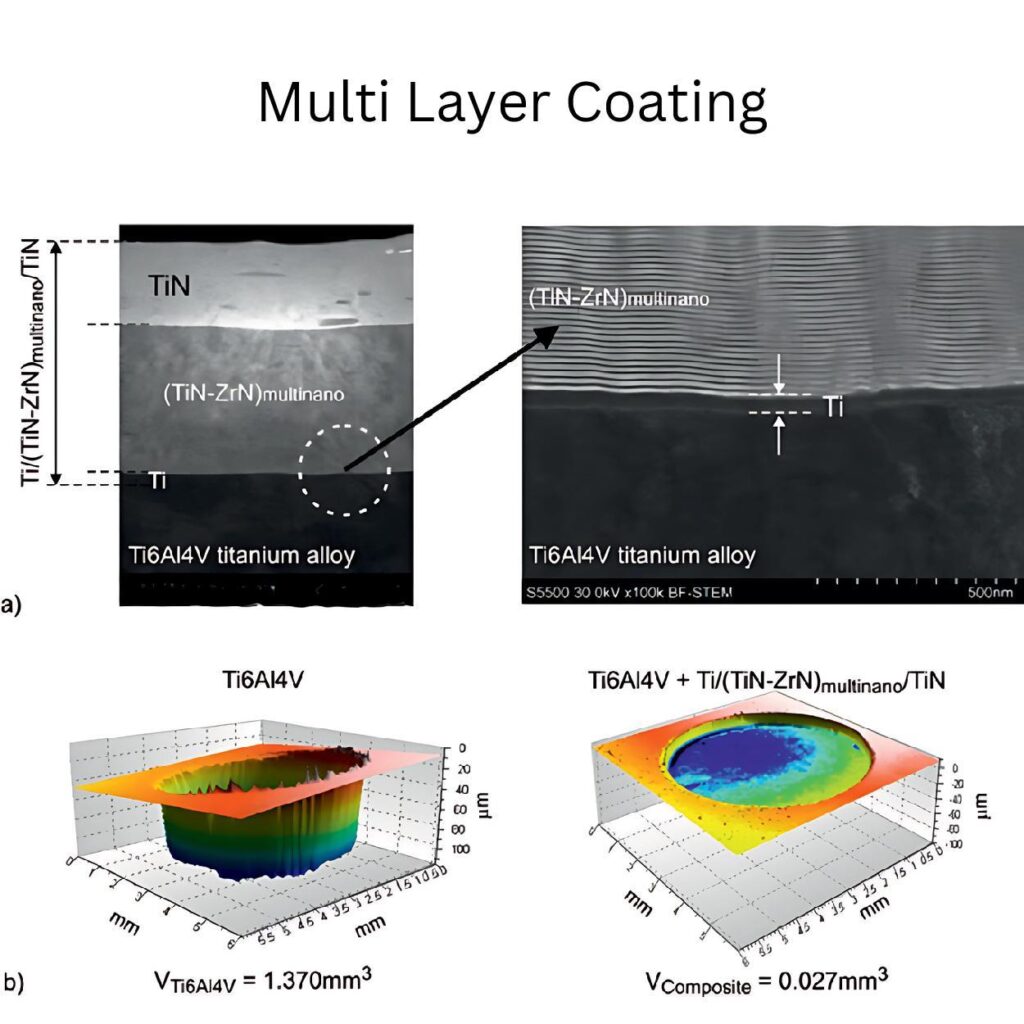

Revêtement multicouche

Le revêtement multicouche en nitrure de titane est une technologie passionnante qui permet de revêtir des matériaux multicouches. Ces couches peuvent incorporer de l'aluminium ou du carbone de type diamant. Cette couche augmente la fonctionnalité des pièces par rapport aux pièces traditionnelles.

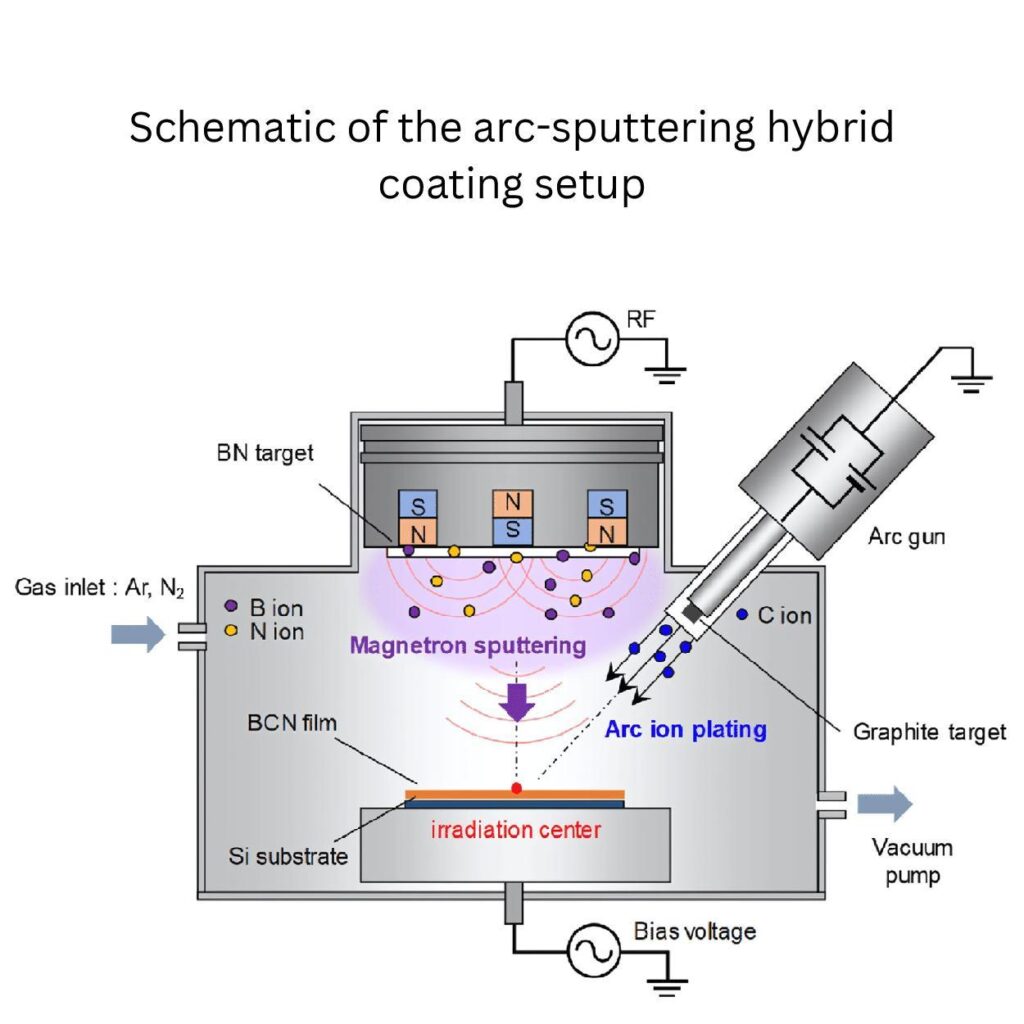

Revêtement hybride

Le revêtement hybride est la combinaison d'autres couches de céramique ou de carbure conçues pour répondre à des exigences uniques en matière de pièces. Par exemple, ce revêtement peut fournir des surfaces ultra-dures pour les pièces à haute pression et les outils d'usinage.

Conclusion :

Chaque métal a besoin d'une couche de protection spéciale pour lutter contre plusieurs défis, tels que la corrosion, l'oxydation, les produits chimiques agressifs, la durabilité et la résistance. C'est pourquoi le les fondeurs de métaux intègrent un revêtement en nitrure de titane. Cette couche protectrice accroît les performances des pièces, offrant des solutions exceptionnelles aux différents défis thermiques et physiques.

0 commentaires