Usinage par tournage : Les meilleures pratiques pour atteindre l'excellence !

Usinage par tournage coupe le métal à l'aide de tours. Les machines à commande numérique contrôlent le processus. Cet article de blog met en lumière des conseils importants pour atteindre l'excellence. Découvrez les taux par minute, les matériaux des outils, la géométrie des outils et les liquides de refroidissement. Apprenez à sélectionner les outils et les réglages appropriés.

Améliorez vos capacités d'usinage en tournage grâce à notre guide. Pour que votre travail soit précis et qualitatif, suivez les pratiques suivantes !

Qu'est-ce que l'usinage par tournage ?

L'usinage par tournage consiste à découper le métal en formes. Les tours sont utilisés pour le tournage. Un tour fait tourner le métal rapidement. L'outil coupe le métal. La vitesse peut être de 1200 tours/minute. La profondeur de coupe est de 0,1 mm.

Les outils de coupe sont HSS ou en carbure. Les bancs du tour maintiennent l'ensemble en place. Les tours à commande numérique utilisent des ordinateurs pour les guider. Le code G indique au tour CNC ce qu'il doit faire. Le mandrin maintient le métal. Le liquide de refroidissement maintient l'outil froid. Les copeaux sont de minuscules morceaux coupés.

Comment choisir les bons outils pour l'usinage par tournage ?

Matériau de l'outil

Les outils en métal sont solides. Ils coupent facilement les pièces. L'acier rapide est un type d'outil. Le cobalt en est un autre. Les outils en carbure durent longtemps. Les plaquettes s'insèrent dans le porte-outil. Chaque matériau contribue à une meilleure coupe.

Les tours utilisent ces outils. La broche fait tourner les pièces rapidement. Les outils doivent être tranchants. Les arêtes de coupe sont importantes. Les opérateurs vérifient souvent l'outil. Le liquide de refroidissement empêche les outils de chauffer. De bons outils permettent d'obtenir des coupes régulières.

Géométrie

La forme de l'outil est importante. Les angles aident à couper. Le rayon du bec est un élément. L'angle de coupe affecte la coupe. L'angle de dépouille empêche le frottement. Les plaquettes ont ces formes.

La géométrie aide à tournage usinage. Des formes différentes coupent des pièces différentes. Le tour utilise des outils tranchants. Les opérateurs choisissent la bonne forme. L'outil s'insère dans le support. Des angles corrects permettent des coupes régulières. La géométrie facilite la coupe.

Revêtements

Les revêtements d'outils sont très utiles. Le revêtement TiN est de couleur dorée. Le revêtement TiCN est plus dur. Les revêtements permettent aux outils de durer. Ils stoppent l'usure. Les outils revêtus coupent rapidement. La chaleur reste à l'écart.

Les revêtements sont des couches minces. Les opérateurs utilisent souvent des outils revêtus. Le tour utilise ces outils. Le liquide de refroidissement est utile pour les outils revêtus. Les copeaux glissent sur les surfaces revêtues. Les revêtements Usinage CNC tournant mieux.

Inserts

Les plaquettes s'insèrent dans les porte-outils. Elles se présentent sous différentes formes. Le CNMG est un type de plaquette. WNMG est un autre type. Les plaquettes ont des arêtes vives. Elles coupent bien les pièces. Les machines de tournage utilisent ces plaquettes.

Les opérateurs changent les plaquettes lorsqu'elles sont émoussées. Les plaquettes en carbure durent longtemps. Les revêtements améliorent les plaquettes. Les plaquettes facilitent l'usinage par tournage. Le liquide de refroidissement maintient les plaquettes froides. De bonnes plaquettes permettent d'obtenir des coupes régulières.

Carbure

Les outils en carbure sont très durs. Ils coupent facilement le métal. Les tours utilisent des outils en carbure. Les opérateurs les apprécient. Le carbure dure longtemps. Les revêtements aident les outils en carbure. Le liquide de refroidissement les maintient froids.

Les plaquettes en carbure s'insèrent dans les supports. Elles coupent rapidement. Les outils en carbure sont précis. Les arêtes de coupe restent tranchantes. Les outils en carbure produisent des pièces lisses. Le carbure convient bien à l'usinage par tournage.

Céramique

Les outils en céramique coupent bien le métal. Ils sont très durs. Le tour utilise des outils en céramique. Les opérateurs aiment la céramique. Les céramiques supportent bien la chaleur. Elles coupent rapidement. Les plaquettes sont souvent en céramique.

Le liquide de refroidissement aide les outils en céramique. Les céramiques durent longtemps. Elles produisent des pièces lisses. Les arêtes de coupe restent tranchantes. Les outils en céramique sont précis. Les céramiques sont bonnes pour tournage usinage.

Diamants

Les outils diamantés sont très durs. Ils coupent très bien. Le tour utilise des outils diamantés. Les opérateurs les adorent. Les diamants restent tranchants longtemps. Les revêtements les améliorent.

Le liquide de refroidissement maintient les diamants au frais. Les plaquettes diamantées s'insèrent dans les supports. Ils coupent rapidement. Les diamants réalisent des coupes lisses. Les arêtes de coupe durent longtemps. Les outils diamantés sont précis. Les diamants sont parfaits pour l'usinage par tournage.

|

Critères |

Matériau de l'outil |

Géométrie |

Revêtements |

Inserts |

Carbure |

Céramique |

Diamants |

|

Dureté |

Haute (HRC 60-70) |

Formes complexes |

TiN, TiCN, TiAlN |

Formes variées |

HRA 90+ |

HRA 85-95 |

HRA 100 |

|

Résistance à l'usure |

Modéré |

Bords tranchants |

Haut |

Haut |

Excellent |

Très élevé |

Exceptionnel |

|

Résistance à la chaleur |

Modéré |

Angles de ratissage |

Stabilité thermique |

Résistant à la chaleur |

Haut |

Très élevé |

Supérieure |

|

Applications |

Usinage général |

Une coupe efficace |

Prolonger la durée de vie de l'outil |

Embouts remplaçables |

Coupe à grande vitesse |

Matériaux durs |

Ultra-précision |

|

Coût |

Variable |

Amélioration des performances |

Rentabilité |

Economique |

Modéré |

Coûteux |

Très cher |

|

Durabilité |

Modéré |

Résistance de l'outil |

Durée de vie prolongée |

Longue durée |

Longue durée |

Fragile mais durable |

Extrêmement durable |

|

Finition de la surface |

Bon |

Finition améliorée |

Meilleure finition |

Finition homogène |

Excellent |

Supérieure |

Finition miroir |

Tableau sur le choix des outils pour le tournage et l'usinage !

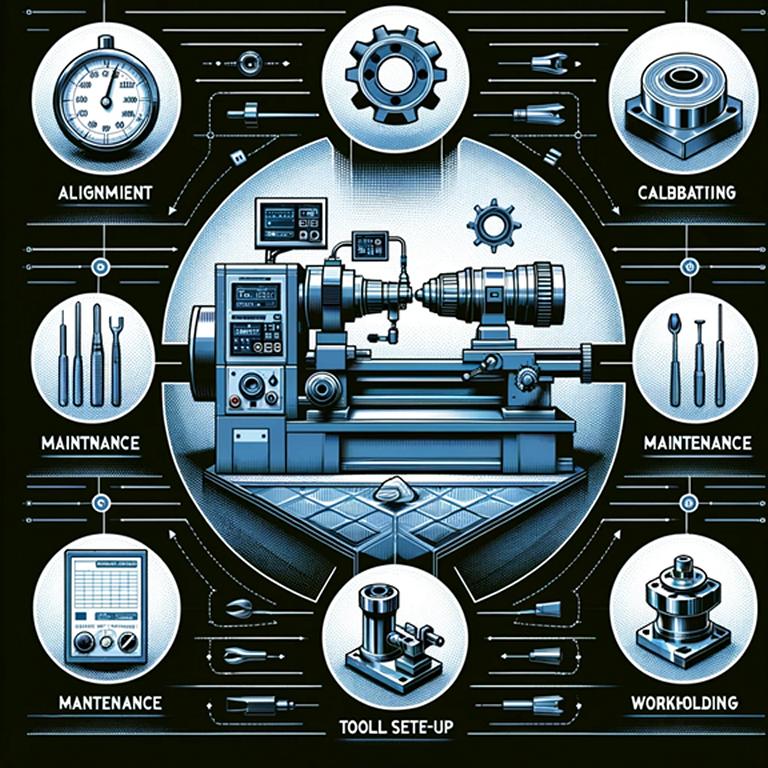

Quelles sont les meilleures pratiques en matière de réglage des machines de tournage ?

Alignement

Vérifiez et assurez-vous que la broche est droite. Ce contrôle doit être effectué à l'aide d'un comparateur. S'il indique 0,01, réglez la contre-pointe. Examinez le banc du tour. Il doit être plat. Utilisez un niveau de précision. Si les bulles ne sont pas centrées, des cales doivent être ajoutées à la structure.

Vérifiez la hauteur du montant de l'outil. Placez-le à une distance de 5 cm du centre de la pièce. Inspectez les mâchoires du mandrin. Elles doivent être nettoyées. Utilisez une brosse. Enlevez tous les copeaux de métal. Serrez les boulons à 20 Nm.

Calibrage

Commencez par mettre le compteur numérique à zéro. L'axe doit indiquer exactement 0,00. Vérifiez le jeu. Il doit être inférieur à 0,02. Desserrez les écrous de la vis-mère. Vérifiez le pas de la vis-mère.

La position du chariot transversal doit être vérifiée. La conicité doit être égale à 0,01. Utilisez un micromètre. Vérifiez le faux-rond de la broche. Il doit être de 0,005. Utilisez une barre de test. Poursuivez le processus de la même manière jusqu'à ce que les lectures se situent dans les limites.

Maintenance

Lubrifier les glissières. Utiliser de l'huile ISO 68. Appliquer toutes les 8 heures. Nettoyez le réservoir de liquide de refroidissement. Enlevez tous les débris. Remplacez les filtres. Utilisez des mailles de 10. Inspectez l'usure des courroies. Remplacez-les si elles sont effilochées.

Vérifier les connexions électriques. Serrer toutes les vis à 15 Nm. Vérifier le système hydraulique. Rechercher des fuites. Remplir le fluide. Utiliser du SAE 10. Inspecter les roulements. Remplacez-les s'ils sont bruyants. Utiliser des joints neufs.

Configuration de l'outil

Insérer l'outil de coupe. Réglez-le à 7°. Ajuster à l'aide d'un rapporteur. Vérifier le jeu de l'outil. Régler à 0,5 mm. Ce contrôle doit être effectué à l'aide d'une jauge d'épaisseur. Serrer les boulons du porte-outil.

Utiliser une clé dynamométrique. Régler à 25 Nm. Vérifier l'alignement des outils. Utiliser une équerre. Ajustez si nécessaire. Vérifier l'usure de l'outil. Utiliser une loupe. Remplacer l'outil s'il est usé. Tester la trajectoire de l'outil. Effectuez un essai à blanc. S'assurer qu'il n'y a pas de collision.

Maintien de la main d'œuvre

Fixez la pièce à usiner. Utilisez un mandrin à 3 mors. Veillez à ce que la prise de tous les mors soit la même. Vérifiez le faux-rond. Il doit être inférieur à 0,03. Il convient d'utiliser un comparateur.

Changer les mâchoires si nécessaire. Serrer les mâchoires. Utiliser une force de 40 Nm. Vérifiez la contre-pointe. Elle doit être parallèle à la broche. Utilisez une barre de précision. Serrez le fourreau de la contre-pointe. Ajustez la pression à 60 N. Vérifiez la stabilité. Veillez à ce qu'il n'y ait pas de mouvement.

Comment optimiser les paramètres de coupe dans l'usinage par tournage ?

Vitesse d'alimentation

Choisissez une vitesse d'avance. Réglez-la à 0,5 mm/tour. Cette vitesse augmente la vitesse de l'outil. Des vitesses d'avance plus élevées réduisent davantage de matière. Une vitesse d'avance élevée peut entraîner un mauvais état de surface. Abaissez-la à 0,2 mm/tour pour obtenir des finitions plus lisses. Réglez la vitesse d'avance avec précision à l'aide des commandes numériques.

Inspecter l'état de surface après l'application de la l'usinage et le tournage est terminée. Ajustez si nécessaire. Surveillez l'usure de l'outil. Des vitesses d'avance plus élevées peuvent entraîner une usure plus rapide. Maintenez de bons niveaux de vitesse et d'avance pour obtenir les meilleurs résultats.

Vitesse

Sélectionner la vitesse de la broche. Elle doit être réglée à environ 1 500 tr/min. Les vitesses d'avance plus rapides enlèvent le métal à un rythme plus élevé. Des valeurs de vitesse de coupe plus élevées peuvent générer une chaleur plus importante. Surveillez la température.

La chaleur peut être gérée par l'utilisation de liquides de refroidissement. Si la température est trop élevée, la vitesse doit être ramenée à 1000 tours/minute. Vérifiez la couleur des copeaux. Des copeaux bleus sont synonymes de chaleur extrême. La lenteur et la régularité gagnent la course. Veillez à ce que la vitesse corresponde à la chaleur. Sélectionnez les réglages de vitesse de coupe appropriés pour une meilleure coupe.

Profondeur de coupe

Choisissez la profondeur de coupe. Réglez-la à 2 mm. L'augmentation de la profondeur permet d'enlever plus de matière. Si la profondeur est trop importante, il peut y avoir des problèmes de vibration. Pour réduire les vibrations, réduisez la profondeur à 1 mm. Réglez la profondeur à l'aide des commandes de la machine. Examinez la pièce après chaque passage.

Ajustez si nécessaire. Il est également utile de maintenir une profondeur constante pour obtenir des données plus précises et plus fiables. Surveillez l'usure de l'outil. Les coupes plus profondes entraînent une usure plus rapide des outils. Il est essentiel de trouver le bon équilibre entre la profondeur et la durée de vie de l'outil lors de la coupe.

Durée de vie de l'outil

Contrôler la durée de vie de l'outil. Il est conseillé de vérifier l'usure après chaque utilisation. Les outils doivent être remplacés dès que 100 pièces ont été produites. Si les outils sont utilisés au point d'être émoussés, les finitions produites ne sont pas lisses. Les outils en carbure doivent être utilisés plus longtemps.

Le carbure dure au moins 3 fois plus longtemps. Vérifier l'affûtage des outils. Les outils bien affûtés coupent mieux. Réaffûter les outils émoussés. Utilisez un microscope pour mesurer l'usure de l'outil. Changez les outils avant qu'ils ne soient usés. Les outils cassés endommagent les pièces. La durée de vie des outils doit être maximisée en les utilisant correctement.

Contrôle des puces

Veillez à contrôler les copeaux. Les copeaux longs peuvent s'emmêler. Divisez les copeaux en petits morceaux. Utilisez des brise-copeaux sur les outils. Vérifiez la forme des copeaux. Les copeaux enroulés indiquent un bon contrôle.

Réduire l'avance pour les petits copeaux. Une vitesse d'avance plus élevée doit être utilisée pour déchiqueter les petits copeaux. Vérifiez la couleur des copeaux. Des copeaux bleus révèlent une chaleur excessive. Un liquide de refroidissement peut être utilisé pour refroidir les copeaux. Nettoyez souvent la machine. Retirez régulièrement les copeaux.

Vitesse de la surface

Régler la vitesse de la surface. Sélectionnez 200 m/min. Cette vitesse permet d'obtenir de bonnes finitions. Une vitesse de surface plus élevée réduit le temps de coupe. Surveillez l'état de surface. Ajustez la vitesse si nécessaire. Réduisez la vitesse de la machine à 150 m/min pour améliorer le lissage de la surface.

Régler la vitesse à l'aide du panneau de commande de la machine. Contrôler la pièce à usiner. S'assurer que la surface est lisse. Enduire et lisser jusqu'à l'obtention de la finition de surface souhaitée. En général, la vitesse d'exécution et la qualité doivent être ajustées pour obtenir le meilleur résultat.

Quels sont les principaux facteurs à prendre en compte pour le matériau de la pièce à usiner en tournage ?

Types de matériaux

Des matériaux différents nécessitent des tournage usinage méthodes. L'aluminium est mou, mais l'acier est dur. Le titane est léger et solide. Le cuivre conduit bien l'électricité. Le laiton est facile à usiner. La fonte est fragile. L'acier rapide (HSS) est utilisé pour les outils de coupe.

L'acier au carbone est bon marché et résistant. L'acier allié a des propriétés différentes. L'acier à outils est très dur. Chaque matériau possède des caractéristiques uniques pour l'usinage.

Usinabilité

L'usinabilité est la facilité avec laquelle un matériau peut être coupé. Les matériaux tendres comme l'aluminium sont plus faciles à découper. Les matériaux durs comme l'acier nécessitent des outils spéciaux. L'acier inoxydable peut être difficile à usiner. Le titane nécessite des vitesses lentes. Le cuivre doit être manipulé avec précaution.

L'acier rapide (HSS) coupe bien de nombreux matériaux. Certains matériaux usent rapidement les outils. L'utilisation d'un liquide de refroidissement adéquat permet d'y remédier. L'usinabilité influe sur la durée de vie de l'outil. Une meilleure usinabilité signifie moins d'usure.

Dureté

La dureté mesure la résistance d'un matériau. Le diamant est très dur. L'acier est plus dur que l'aluminium. Le titane est également très dur. Les matériaux durs nécessitent des outils solides. Les pointes en carbure sont utilisées pour les matériaux durs. La dureté affecte la vitesse de coupe. Une dureté élevée signifie une coupe lente.

La finition de la surface peut être rugueuse. La dureté varie d'un matériau à l'autre. Il est important de tester la dureté.

Résistance à la traction

La résistance à la traction indique dans quelle mesure un matériau peut s'étirer. L'acier a une résistance à la traction élevée. L'aluminium a une résistance à la traction plus faible. Le titane a une très grande résistance à la traction.

Une résistance élevée à la traction signifie moins de rupture. La résistance à la traction affecte la vitesse de coupe. Les matériaux résistants nécessitent des vitesses lentes. Il est essentiel d'utiliser les bons outils. Les tests de résistance à la traction aident à choisir les outils. Une résistance élevée à la traction est synonyme de pièces durables.

Résistance à la chaleur

La résistance à la chaleur indique dans quelle mesure un matériau supporte la chaleur. L'acier peut supporter de fortes chaleurs. L'aluminium fond à des températures plus basses. Le titane résiste bien à la chaleur. La chaleur influe sur la vitesse de coupe.

Une résistance élevée à la chaleur permet une coupe plus rapide. Les outils en carbure résistent à la chaleur. Le liquide de refroidissement maintient les outils froids. La chaleur peut modifier les propriétés des matériaux. Il est essentiel de tester la résistance à la chaleur. Les matériaux à haute résistance à la chaleur durent plus longtemps.

Résistance à l'usure

La résistance à l'usure indique comment un matériau résiste à l'usure. Les matériaux durs résistent mieux à l'usure. Les pointes en carbure ont une grande résistance à l'usure. L'aluminium use moins les outils. L'acier peut user les outils rapidement.

Le liquide de refroidissement réduit l'usure. L'acier rapide (HSS) résiste bien à l'usure. Les tests de résistance à l'usure permettent de choisir les outils. La résistance à l'usure influe sur la durée de vie de l'outil. Les matériaux à haute résistance à l'usure nécessitent moins d'entretien.

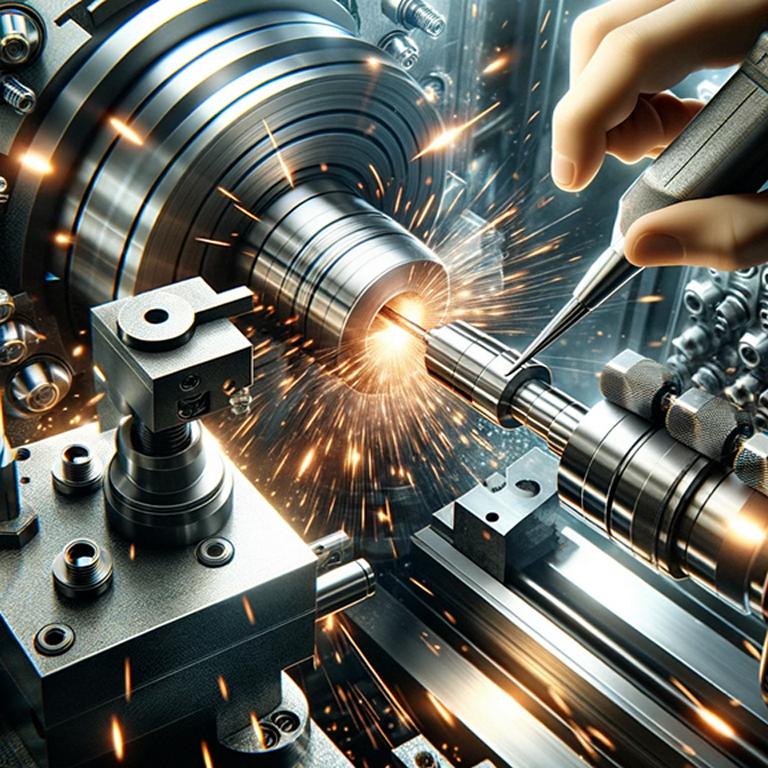

Comment atteindre la précision et l'exactitude dans l'usinage par tournage ?

Précision dimensionnelle

Pour assembler parfaitement les pièces, assurez-vous que vous avez la bonne taille d'outil. Cela garantit l'ajustement des pièces. Utiliser la CNC machine les réglages de vitesse de rotation et d'avance, etc. Fixer fréquemment la pièce à usiner.

Observez les changements de taille. Si nécessaire, alignez correctement le tour. Mesurez les petites pièces à l'aide de micromètres. Les pieds à coulisse permettent de mesurer les pièces plus grandes.

Vérifiez toujours les tailles deux fois. Les idées fausses sont mineures mais significatives. Les consommateurs seront toujours heureux d'obtenir des pièces exactes. Le plus important est de s'assurer qu'elles s'adaptent bien.

Contrôle des processus

Maintenir la stabilité grâce au contrôle du processus. Il est nécessaire d'utiliser des capteurs pour contrôler les pièces de temps en temps. Ils permettent d'identifier les erreurs au stade préliminaire. Pour suivre les tendances, utilisez les diagrammes SPC. Cela signifie que la machine CNC doit être contrôlée fréquemment.

Résoudre les problèmes en réglant la machine. Les documents changent pour rechercher des modèles. La vitesse de la broche et l'avance doivent être correctes. De bons enregistrements sont utiles. Les cartes de contrôle permettent d'identifier les problèmes. Le contrôle permet d'assurer la précision des pièces. Il facilite également le travail.

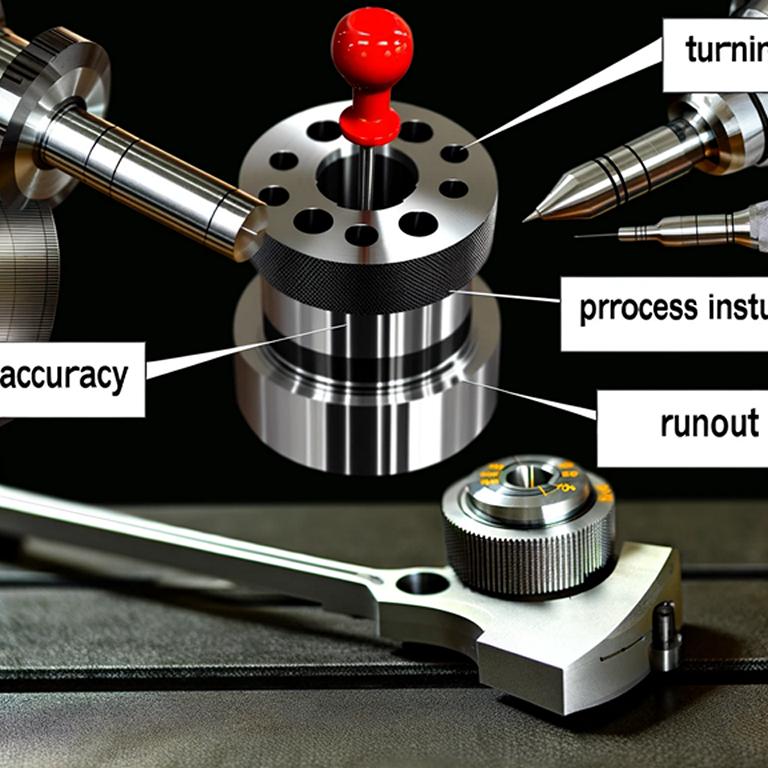

Instruments de mesure

Il est recommandé d'utiliser de bons outils pour mesurer les pièces. Un micromètre mesure les petites choses. Les pieds à coulisse vérifient les plus grandes choses. Pour les pièces rondes, utilisez un comparateur. Chaque outil a un rôle à jouer. Veillez à la propreté et à l'étalonnage des outils. Si un outil est sale, il peut changer de taille.

Il est donc recommandé d'utiliser la cale de jauge pour contrôler les outils. Étalonnez souvent. Chaque vérification permet de s'assurer que les différentes pièces sont correctes. Veillez à ce que les mesures soient exactes. Des pièces bien ajustées sont produites par des outils de précision.

Tolérances

Les tolérances sont de minuscules espaces. Elles indiquent dans quelle mesure une pièce peut changer. Trop grand n'est pas bon, mais trop petit n'est pas bon non plus. La machine CNC est très utile à cet égard. Elle offre une grande précision de coupe. Vérifiez les tolérances à l'aide de jauges. Un petit détail peut entraîner un gros problème.

Chaque pièce doit se situer dans son niveau de tolérance. Cela permet de maintenir les machines en bon état. Dans le monde de la fabrication, on dit souvent que plus la tolérance est serrée, meilleure est la pièce. Vérifiez souvent. Les tolérances permettent de créer des pièces presque parfaites.

Sortie de route

Le faux-rond permet de vérifier si la pièce tourne droit. L'oscillation est indiquée à l'aide d'un comparateur. Le faux-rond doit rester faible pour toutes les bonnes pièces. Assurez-vous que l'outil et le puits de la pièce sont correctement alignés. Si l'outil oscille, cela signifie que les pièces peuvent être mauvaises. Réparez les petites déformations à l'aide d'un tour.

Vérifier souvent le faux-rond. Ajustez-le si nécessaire. En règle générale, plus le faux-rond est faible, plus il est souhaitable. De petites erreurs peuvent avoir de graves conséquences. Contrôlez le faux-rond. Cela permet de s'assurer que les pièces sont correctes.

Comment améliorer l'état de surface dans l'usinage par tournage ?

Rugosité de surface

Les machines de tournage rendent les pièces métalliques lisses. L'outil coupe la surface. La rugosité de la surface est constituée de petites collines et de vallées. Celles-ci doivent être minuscules. Une valeur Ra faible est une bonne chose.

Les plaquettes CBN sont utiles. Elles sont très dures. La vitesse d'avance doit être lente. La profondeur de coupe doit être faible. La vitesse doit être constante. Le MTM aide à mesurer la surface. Un bon éclairage permet de voir les petits détails. Les opérateurs vérifient souvent les pièces. Le ponçage permet de rendre les pièces brillantes.

Liquide de refroidissement

Le liquide de refroidissement maintient les pièces au frais. Il s'écoule sur l'outil. Les machines à commande numérique utilisent beaucoup de liquide de refroidissement. Une pompe le déplace. Le liquide de refroidissement réduit la chaleur. Cela évite les déformations. Utilisez la concentration 5%. Le débit est important.

Les copeaux sont emportés par l'eau. La viscosité est importante. Le liquide de refroidissement doit être vérifié. Les buses le pulvérisent. La vitesse de la broche affecte le débit du liquide de refroidissement. Les opérateurs doivent le surveiller. Un débit trop important peut provoquer une inondation. Le liquide de refroidissement permet aux outils de durer plus longtemps.

Lubrification

La lubrification empêche les pièces de coller. L'huile est un bon lubrifiant. Les roulements ont besoin d'huile. Elle réduit les frottements. L'huile à haute viscosité est épaisse. L'huile fine est de faible viscosité. Les pièces de la machine se déplacent en douceur.

Une pompe à huile est utile. Les filtres maintiennent l'huile propre. Les glissières ont besoin d'être lubrifiées. L'huile propre est la meilleure solution. Vérifiez souvent le niveau d'huile. Les engrenages ont également besoin d'être lubrifiés. Les huiles synthétiques sont résistantes. Les machines fonctionnent mieux. La lubrification est importante. Une bonne lubrification permet d'éviter les dommages.

Fluides de coupe

Les fluides de coupe refroidissent les outils. Ils facilitent la coupe. Les fluides sont pulvérisés. Ils réduisent le frottement. L'enlèvement des copeaux est meilleur. La pression est importante. Les fluides à faible viscosité sont minces.

Les fluides à haute viscosité sont épais. Un bon équilibre du pH est nécessaire. Les opérateurs doivent vérifier les fluides. Le débit est réglé. Le fluide de coupe permet d'économiser les outils. Le tour a besoin de fluides. Les fluides aident à prévenir la rouille.

Polissage

Le polissage rend le métal brillant. Des disques de polissage sont utilisés. La vitesse est importante. Une vitesse de rotation élevée est préférable. La pâte à polir est utile. La surface devient lisse. Le lustrage la fait briller.

Des lunettes de sécurité protègent les yeux. Le polissage à la main est possible. Il est préférable d'utiliser un grain fin. La pâte de rodage est utile. Nettoyez d'abord la pièce. Aucune saleté n'est autorisée. Tenez bien les pièces. Le polissage prend du temps. Vérifiez la brillance. Les machines polissent plus rapidement.

Quelles sont les mesures de sécurité à respecter dans l'usinage par tournage ?

EPI

Le port d'EPI dans l'atelier est essentiel. Les casques protègent la tête. Les gants protègent les mains. Les lunettes de sécurité couvrent les yeux. Les chaussures à bouts d'acier protègent les pieds. Le masque de protection protège de la poussière. Les combinaisons couvrent le corps. Les bouchons d'oreille réduisent le bruit. L'EPI permet de rester en sécurité.

Portez des lunettes pour éviter les éclats de métal. Les gants évitent les coupures. Les combinaisons protègent des éclaboussures de liquide de refroidissement. Les masques gardent l'air propre. Les EPI réduisent les risques. Cet équipement doit être bien ajusté. Restez en sécurité grâce aux EPI.

Protections de machines

Les protections des machines couvrent les parties tranchantes. Les protections empêchent les doigts de se toucher. Les protections évitent les accidents. Les barrières protègent les mains. Les protecteurs fixes restent en place. Les protecteurs verrouillés arrêtent les machines si elles sont ouvertes. Les protecteurs réglables se déplacent en fonction des besoins. Les protecteurs sont essentiels à la sécurité.

Les protections de tour couvrent les pièces en rotation. Les boucliers bloquent les copeaux. Les barrières évitent les blessures. Les protecteurs fixes ne bougent pas. Les protections emboîtées arrêtent les machines. Les protecteurs réglables s'adaptent à différents travaux. Les protecteurs assurent la sécurité. Utilisez-les toujours.

Arrêts d'urgence

Les arrêts d'urgence sont essentiels. Les boutons rouges arrêtent les machines. Les arrêts évitent les accidents. Utilisez les arrêts si nécessaire. Les interrupteurs coupent le courant. Les arrêts rapides sauvent des vies. Les boutons sont faciles à trouver. Il y a des arrêts sur chaque machine. Appuyez sur les boutons pour plus de sécurité. Les interrupteurs coupent les circuits. Les arrêts évitent les dommages.

Les arrêts d'urgence sont vitaux. Les arrêts rapides permettent d'éviter le danger. Les boutons rouges se distinguent. Les interrupteurs coupent le courant instantanément. Appuyez pour obtenir de l'aide. Les arrêts d'urgence assurent notre sécurité.

Protocoles de sécurité

Les protocoles de sécurité guident les actions. Les règles assurent notre sécurité. Respectez toujours les protocoles. Les panneaux indiquent les dangers. Les listes de contrôle garantissent les étapes. Les protocoles préviennent les accidents. Les lignes directrices expliquent la sécurité.

Lisez toujours les panneaux de sécurité. Respecter les règles de sécurité. Les listes de contrôle guident les actions. Les protocoles nous protègent. Les étapes sont claires. Les règles sont simples. Les panneaux avertissent du danger. Les listes de contrôle sont utiles. Les protocoles garantissent la sécurité sur le lieu de travail. Suivez-les de près. Restez en sécurité grâce aux protocoles.

Formation

La formation enseigne la sécurité. Apprendre le fonctionnement des machines. Connaître les arrêts d'urgence. La formation est essentielle. La pratique permet de se perfectionner. Les formateurs montrent les étapes. Apprendre à connaître les protections des machines. Connaître les règles en matière d'EPI.

Les formateurs enseignent la sécurité. Apprendre à utiliser les outils. Pratiquer les mesures de sécurité. Les formateurs expliquent les dangers. Apprendre à utiliser les arrêts. La formation sauve des vies. Connaître toutes les règles de sécurité. Les formateurs aident à comprendre. Apprendre à rester en sécurité. La formation est essentielle. Suivez attentivement les instructions.

Conclusion

Usinage par tournage a besoin d'outils et de réglages appropriés. Utilisez des outils en acier rapide, en carbure et en céramique. Surveillez la vitesse de rotation, la profondeur et les vitesses d'avance. Un alignement correct garantit la précision. Les liquides de refroidissement et les lubrifiants permettent aux outils de rester froids. Améliorez vos compétences grâce à notre guide. Vous recherchez un service de tournage et d'usinage en Chine, contactez-nous pour obtenir un devis dès maintenant.

0 commentaires