Le moulage sous pression à faible volume est une solution abordable pour les petites séries. Il est idéal pour les prototypes et les lots de moins de 5 000 unités. Ce procédé offre des délais d'exécution plus courts, généralement de 2 à 4 semaines. Il permet de produire des pièces métalliques de haute qualité et de grande précision dimensionnelle. Divers alliages tels que l'aluminium, le magnésium et le zinc peuvent être utilisés. Cela permet de personnaliser les matériaux. Le moulage sous pression de faibles volumes réduit les déchets et améliore la flexibilité de la conception.

Ce guide s'appuie sur des connaissances de première main pour transmettre aux débutants les concepts les plus fondamentaux. Vous apprendrez les différentes techniques de moulage, les matériaux et les applications.

Définition du moulage sous pression à faible volume

Les solutions de moulage sous pression à faible volume sont avantageuses pour les petites industries. Elles peuvent créer des composants précis et solides grâce à ces méthodes. Elles permettent également de réduire les coûts de production globaux. Vous pouvez utiliser ce processus pour les prototypes et les produits personnalisés.

Avantages de la fabrication en petites quantités

Le moulage à faible volume offre de nombreux avantages opérationnels aux secteurs à petite échelle. Il s'agit notamment de réduire les déchets, de minimiser le temps de production et d'accroître la personnalisation, comme indiqué ci-dessous.

Réduction des coûts et des déchets

Le véritable avantage de la fabrication en petites quantités est qu'elle minimise le gaspillage de matériaux. Vous pouvez réduire les déchets jusqu'à 30%. Vous évitez ainsi les stocks excédentaires et les coûts de stockage élevés. Il en résulte d'importantes économies. En outre, elle permet de réduire les coûts d'exploitation globaux sans nuire à la qualité.

Production plus rapide et flexibilité

Les fabricants réalisent souvent les commandes dans un délai de 2 à 4 semaines, ce qui permet une mise sur le marché rapide. Les opérateurs vous proposent plusieurs options de déviation sans demander de délais coûteux. Cette solution est idéale pour les industries produisant de 1 000 à 5 000 unités. Par exemple, l'automobile ou l'aérospatiale.

Amélioration du contrôle de la qualité

Vous devez surveiller de près la production de faibles volumes à chaque étape. Cela permet de garantir la constance de la qualité du 95%+. En outre, vous pouvez tester et affiner les pièces avant d'augmenter la production afin de minimiser le risque d'erreurs coûteuses.

Personnalisation et innovation

Vous pouvez produire vos articles avec souplesse et ajouter des éléments détaillés. En outre, le moulage sous pression de faibles volumes favorise l'innovation. Elle permet de réaliser des essais de 100 à 500 unités ou des conceptions uniques à bas prix. Par exemple, les secteurs médicaux peuvent demander la production de pièces personnalisées adaptées à des applications spécifiques. Les fabricants peuvent réduire le temps de développement de ces pièces de 30 à 40%.

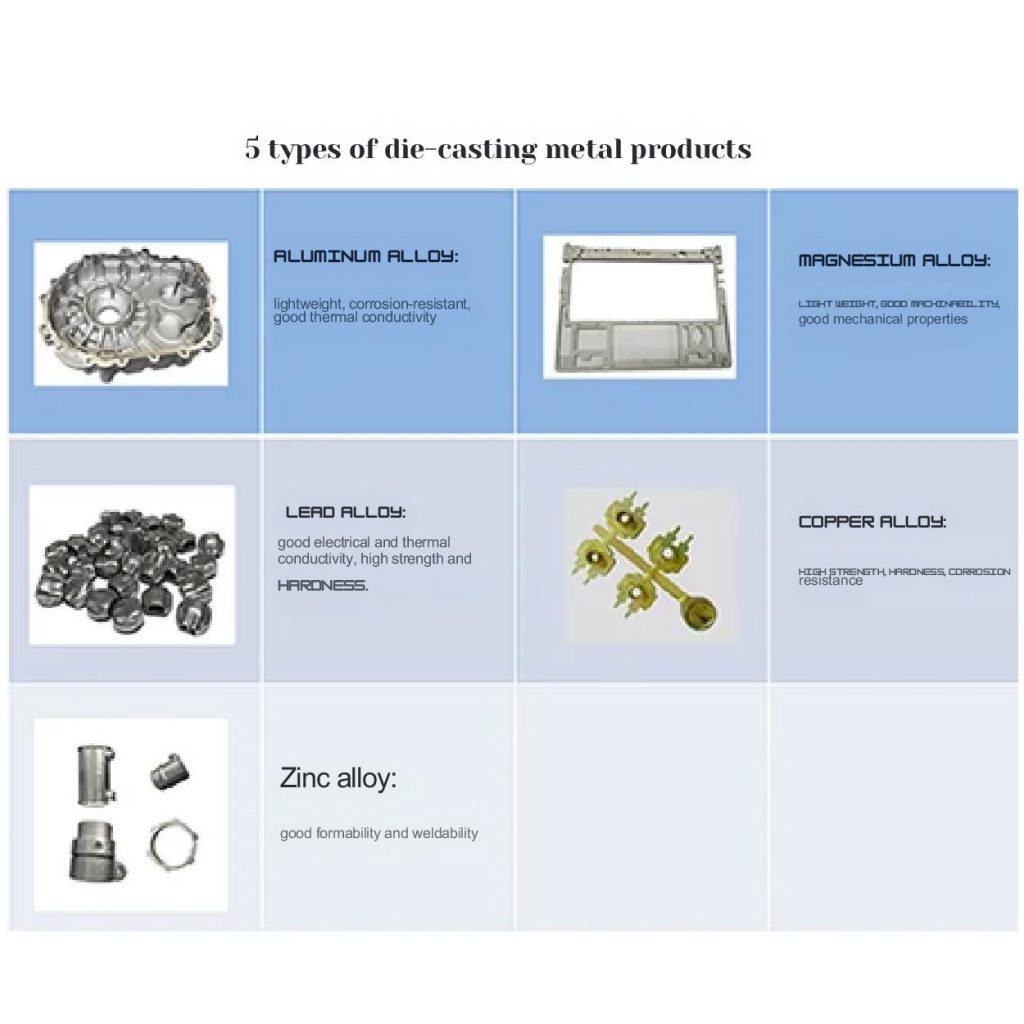

Alliages courants utilisés dans le moulage sous pression à faible volume

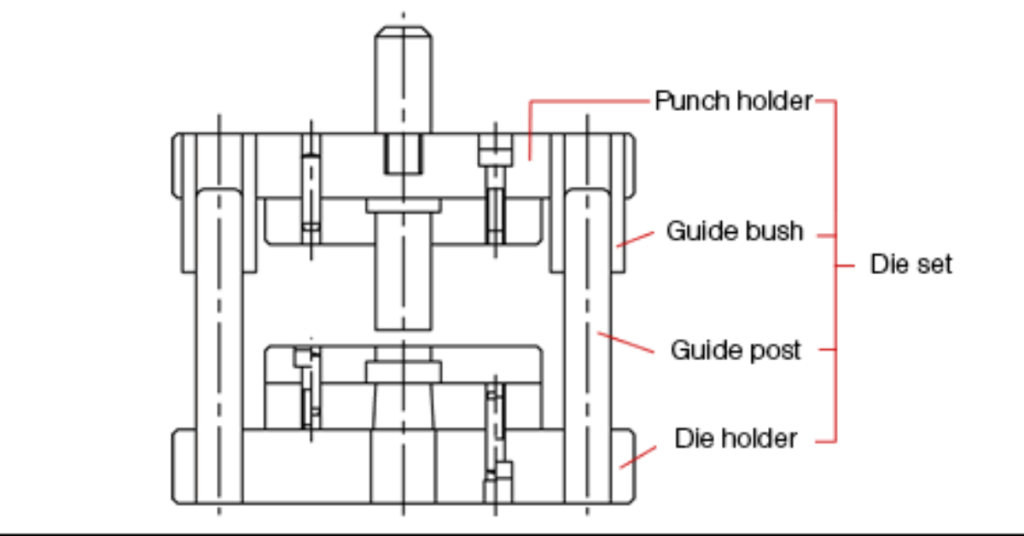

Matériaux des matrices

Les aciers à outils sont couramment utilisés pour la fabrication des matrices. L'acier H13 supporte bien la chaleur élevée. L'acier P20 convient pour les matrices de grande taille. L'acier D2 résiste mieux à l'usure. Le chromage protège la surface de la matrice. Le cuivre au béryllium permet d'évacuer rapidement la chaleur. La dureté de l'acier des matrices doit être comprise entre 48 et 52 HRC. Le traitement thermique améliore la durée de vie de la matrice. Un entretien régulier permet d'éviter d'endommager les outils.

Moulage sous pression d'aluminium

L'aluminium est l'option privilégiée pour les pièces légères dans les domaines suivants moulage sous pression à faible volume. Vous pouvez utiliser l'alliage A380 pour renforcer la solidité d'une pièce. Cet alliage peut supporter des températures extrêmement élevées et résister à la flexion et à la rupture.

Les composants de l'A380 comprennent 8,5-11,5% de silicium, 2,5-3,5% de cuivre, ainsi que d'autres éléments comme le fer, le magnésium, etc. C'est pourquoi son point de fusion est de 1030-1100°F (554-593°C). Cet alliage est particulièrement adapté aux transports et à l'électronique. En outre, cet alliage est idéal pour les transports et l'électronique, moulage sous pression de l'aluminium est relativement abordable.

Moulage sous pression du magnésium

Le magnésium AZ91D offre la résistance dont vos pièces ont besoin tout en conservant un poids minimal. Il contient 8,5-9,5% d'aluminium et 0,5-1,5% de zinc. Cette combinaison améliore sa capacité à supporter des contraintes et des vibrations importantes.

Avec un point de fusion de 588 à 627°C (1090 à 1160°F), le magnésium est un excellent choix. En effet, il permet de réaliser des conceptions longues et étendues. Par exemple, des pièces pour l'automobile et l'aérospatiale.

Zinc moulé sous pression

Parmi les particularités, le zinc ZA-8 peut notamment absorber les impacts. Il ne laisse pas la pièce se casser ou se déformer en cours de fonctionnement. Cet alliage est généralement composé de 8-10% d'aluminium et de 0,5-1,5% de cuivre. Il en résulte un point de fusion assez bas de 787°F (420°C).

Vous pouvez utiliser ce matériau pour réaliser des pièces précises et détaillées. Par exemple, l'électronique grand public, les serrures et la quincaillerie. De plus, les fabricants peuvent réaliser des parois minces ou des géométries complexes grâce à la fiabilité et à la qualité de finition du zinc.

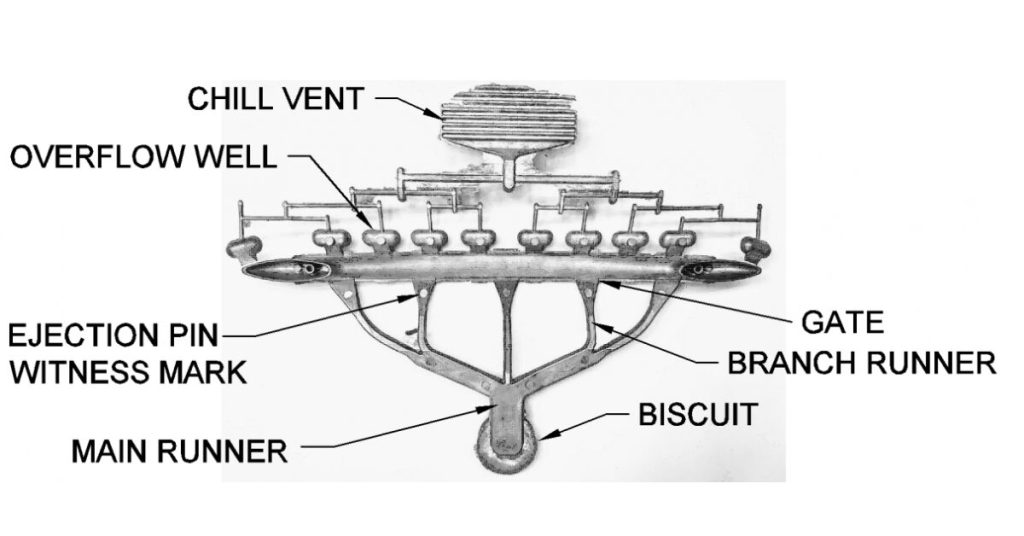

Conception des matrices

Les portes contrôlent la façon dont le plastique entre dans le moule. Les portes en éventail conviennent aux pièces plates. Les portillons à broches conviennent aux petites pièces. Les portillons latéraux sont courants pour les formes de base. La taille de la porte influe sur la pression de remplissage. Les grandes portes refroidissent plus lentement. Les petits portillons peuvent geler prématurément. Les portillons multiples facilitent le remplissage des grandes pièces. L'emplacement du portillon affecte les lignes de soudure.

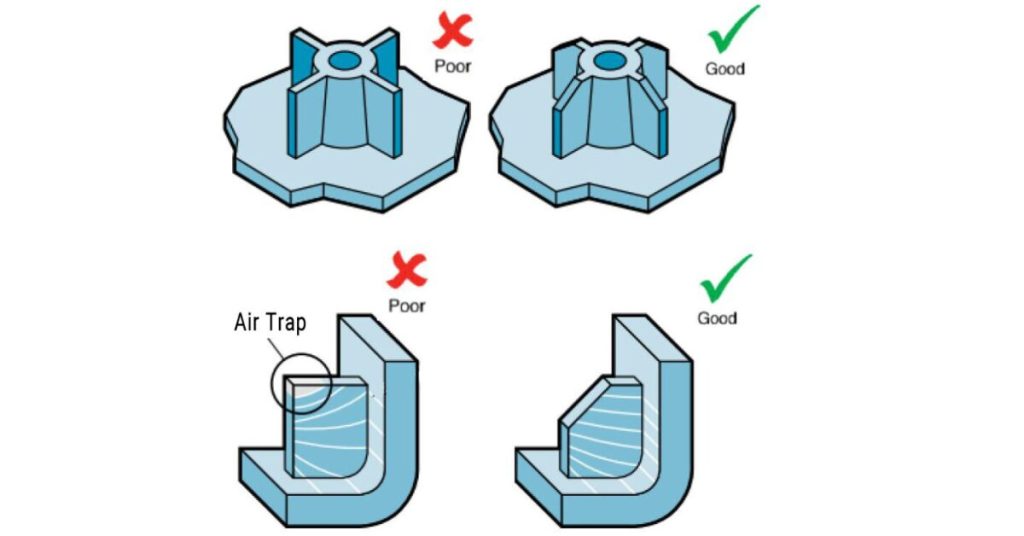

Système de ventilation

Les évents permettent d'évacuer l'air emprisonné dans les matrices. Une mauvaise ventilation provoque des marques de brûlure. La profondeur de l'évent est généralement comprise entre 0,025 et 0,076 mm. La largeur de l'évent varie de 3 à 6 mm. Plus il y a d'évents, plus le remplissage est rapide. Les évents à vide fonctionnent pour les remplissages difficiles. Les évents de ligne de séparation sont les plus courants. Les broches d'éjection peuvent servir d'évents. Une bonne ventilation réduit les défauts.

Canaux de refroidissement

Les lignes de refroidissement contrôlent la température de la matrice. Le diamètre des canaux est de 10 à 14 mm. Les canaux doivent être courbés en douceur. L'espacement affecte la vitesse de refroidissement. Les chicanes dirigent le flux d'eau. Les tubes à bulles refroidissent les sections profondes. Des capteurs de température contrôlent le refroidissement. Un refroidissement homogène évite les déformations. L'agencement du refroidissement correspond à la forme de la pièce.

| Propriété | Unité | Aluminium A380 | Aluminium ADC12 | Magnésium AZ91D | Zinc ZA-8 |

| Résistance à la traction | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Limite d'élasticité | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Élongation | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Dureté (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Techniques de moulage sous pression à faible volume

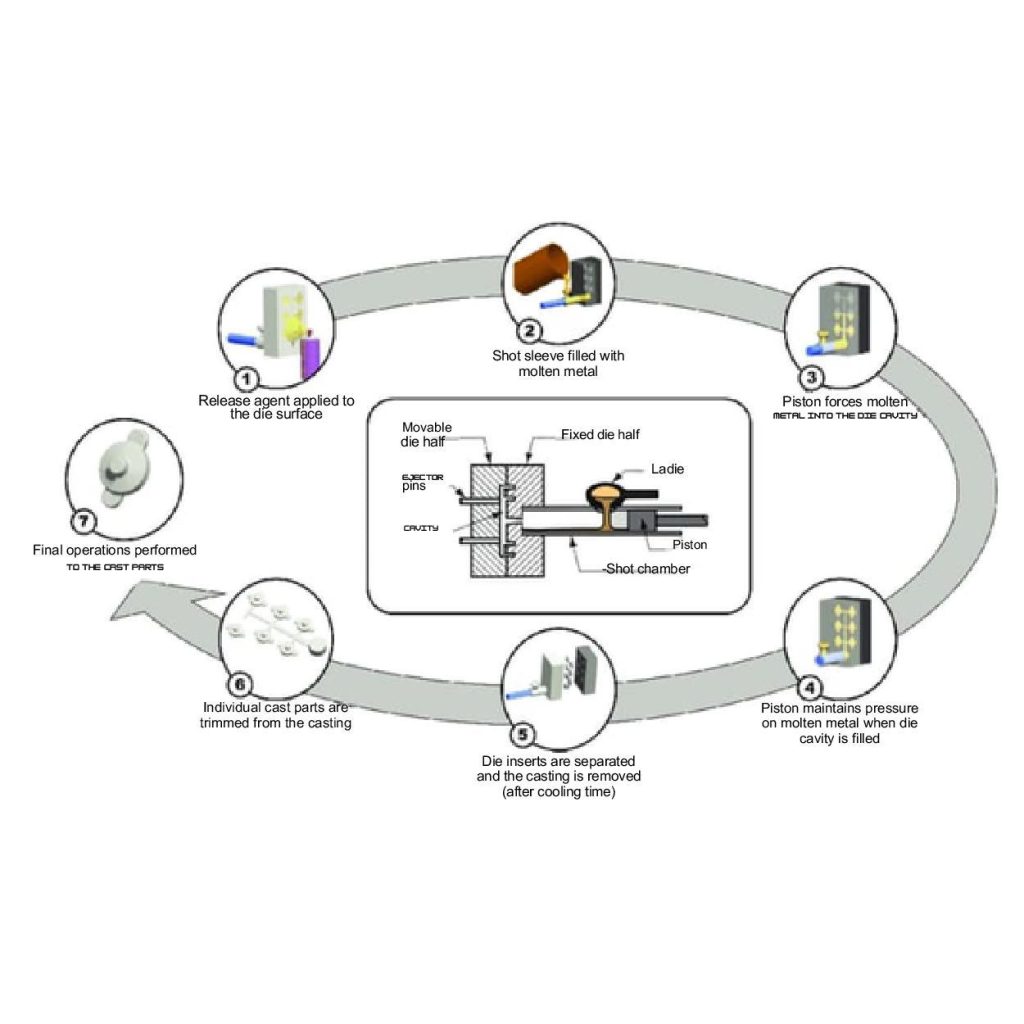

1. Moulage sous pression

Lors du moulage sous pression, les fondeurs versent un matériau en fusion (Al, Zn ou Mg) dans la cavité du moule. Ils appliquent une pression élevée (environ 10 000 à 15 000 psi) pour forcer le métal fondu à entrer dans un moule.

Il est possible de produire jusqu'à 5 000 unités par série, même pour des pièces complexes et compliquées. Le moulage sous pression convient généralement aux secteurs de l'automobile et de l'électronique. Il permet d'obtenir des pièces précises et une vitesse critique.

Vitesse d'injection

La vitesse d'injection contrôle la manière dont le plastique remplit le moule. Les vitesses normales sont comprises entre 20 et 150 mm/s. Les vitesses plus élevées réduisent l'épaisseur du plastique. Cela permet de remplir des parois minces de moins de 1 mm. Les vitesses très élevées peuvent brûler le matériau. Les pièces épaisses nécessitent des vitesses plus lentes, de 20 à 50 mm/s. Cela permet d'éviter les défauts. Les machines modernes utilisent différentes vitesses pendant le remplissage. Les problèmes courants dus à une mauvaise vitesse sont les coups courts et les marques de brûlure.

Température de la matrice

La température de la filière influe sur l'écoulement du plastique. La plupart des polymères se transforment entre 180 et 300°C. La filière comporte des zones de température distinctes. La carotte est 10 à 15°C plus chaude que la cavité. Des températures plus élevées permettent d'obtenir un meilleur état de surface. Des températures plus basses réduisent la durée du cycle. La température doit se situer à moins de 5°C de la valeur cible. Les canaux chauds doivent faire l'objet d'un contrôle encore plus strict, dans une fourchette de 2°C. Cela permet d'obtenir des pièces de qualité.

Taux de refroidissement

La vitesse de refroidissement détermine la qualité finale de la pièce. La plupart des pièces refroidissent entre 5 et 30 secondes. Les canaux d'eau restent à 10-40°C. Un refroidissement rapide donne des pièces amorphes. Un refroidissement lent crée des cristaux dans le plastique. Cela influe sur le degré de rétraction de la pièce. Les plastiques formant des cristaux nécessitent un refroidissement contrôlé. L'écoulement de l'eau doit être turbulent pour assurer un bon refroidissement. Le nombre de Reynolds doit être supérieur à 4000. Cela permet d'obtenir le meilleur transfert de chaleur.

2. Moulage sous pression

Le moulage sous pression vous permet de créer des pièces solides et de qualité constante. Les fabricants utilisent une pression d'air de 5 à 15 psi pour remplir les moules de matériaux fondus tels que l'aluminium, le cuivre et le zinc.

Vous pouvez idéalement produire des composants de complexité moyenne (roues et pièces structurelles) en quantités de 500 à 2 000 unités par série.

3. Moulage sous pression par gravité

Vous devez savoir que le moulage sous pression par gravité utilise la gravité terrestre (9,8 m/s²) pour charger le métal fondu (Al, Cu et Zn) dans les moules. Vous pouvez économiser 20-30% par rapport à d'autres méthodes. Cela s'explique par la simplicité de l'équipement et la faible consommation d'énergie.

En utilisant le procédé par gravité, les fabricants peuvent produire de 500 à 1000 pièces par cycle. Cependant, ce procédé n'est pas toujours privilégié. En raison de ses taux de production plus lents et de la complexité limitée des pièces.

4. Coulée en compression

Le fabricant combine le processus de moulage et le forgeage afin d'obtenir des pièces denses et très résistantes. Par exemple, les pièces de suspension dans l'automobile et l'aérospatiale. Cette technique est connue sous le nom de squeeze casting.

Ils versent du métal en fusion dans un moule, sous haute pression (jusqu'à 15 000 psi). Après l'injection du matériau (Al, Mg et Cu), une force de forgeage est appliquée (jusqu'à 50 tonnes). Cette force donne la densité des pièces aux formes profilées.

Le moulage sous pression permet aux fabricants de produire de 1 000 à 3 000 unités par cycle. En outre, il faut un contrôle précis de la température (1 000-1 200°F ou 538-649°C) et du temps de cycle (30-60 secondes) pour produire ces pièces de haute qualité.

5. Outillage rapide

Vous pouvez accélérer votre cycle de production raccourci en utilisant des méthodes d'outillage rapide. En effet, les fabricants utilisent la fabrication rapide de moules dans le cadre de cette technique.

Cette fabrication implique des étapes d'impression 3D ou d'usinage pour fabriquer un moule de profil de produit en quelques heures seulement.

Cette technique permet d'obtenir moins de 1000 unités de quantité en utilisant des matériaux tels que l'Al, le Cu ou le Zn.

Prototypage avec le moulage sous pression à faible volume

Rôle du prototypage rapide

Grâce au prototypage rapide, il est désormais possible de déterminer les zones d'erreur réelles et de tester les conceptions avant la production en série. Au cours de ce processus, le fabricant utilise des prototypes moulés sous pression pour identifier les défauts et améliorer leur fonctionnement.

Le prototypage permet de créer des pièces en 1 à 2 semaines. En outre, vous pouvez utiliser cette technique pour obtenir des échantillons précis d'applications automobiles et aérospatiales. En outre, les industries bénéficient de conceptions améliorées et de coûts réduits grâce à 20% à 30%.

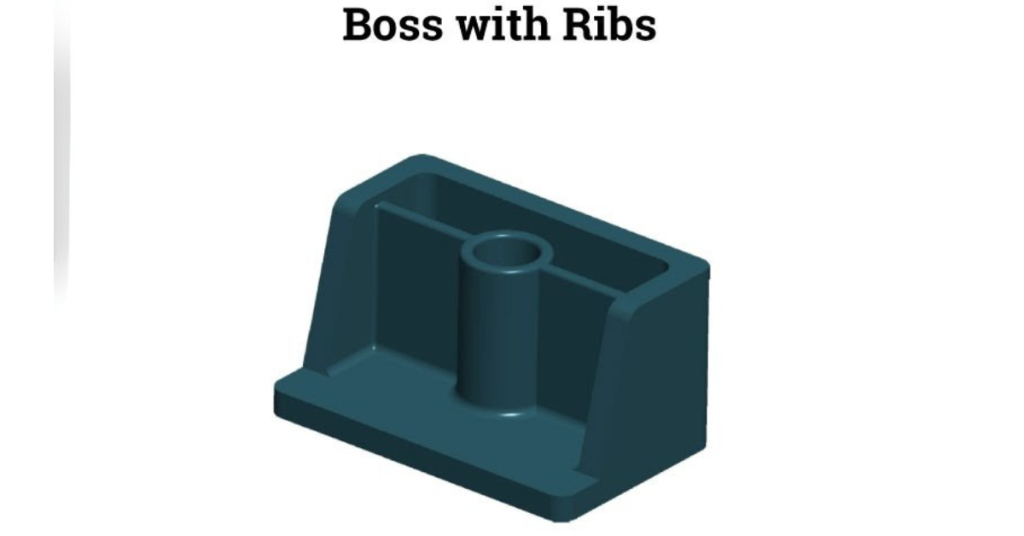

Ribs Design

Les nervures renforcent les pièces en plastique. L'épaisseur des nervures est égale à 50-75% de l'épaisseur de la paroi. La hauteur maximale des nervures est égale à 3 fois l'épaisseur de la paroi. Les nervures épaisses provoquent des marques d'enfoncement. Une base de nervure graduelle évite les tensions. L'espace entre les nervures doit être de 2 à 3 fois l'épaisseur de la paroi. L'angle de dépouille des nervures est de 1 à 2 degrés. Les angles arrondis réduisent les tensions. Les nervures parallèles sont plus efficaces que les nervures croisées.

Boss Design

Les bossages supportent les vis et les goupilles. Le diamètre des bossages correspond à la taille des vis. L'épaisseur de la paroi est de 60% de la paroi nominale. Le carottage réduit les marques d'enfoncement. Les nervures de support aident les bossages hauts. La hauteur des bossages ne doit pas dépasser 2,5 fois le diamètre. L'angle de dépouille doit être de 0,5 à 1 degré. Les goussets supportent les charges lourdes. Le rayon de la base évite les tensions.

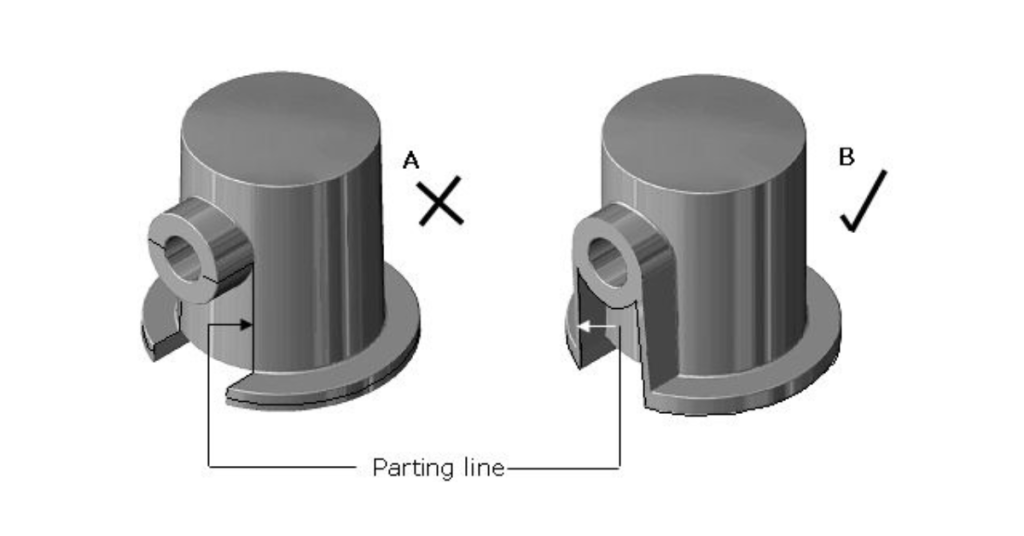

Ligne de séparation

Le plan de joint sépare les deux moitiés du moule. Un bon positionnement facilite l'éjection des pièces. Les plans de joint droits sont plus simples. Les formes complexes nécessitent un plan de joint en escalier. Le plan de joint doit masquer les défauts visuels. La bavure se produit au niveau du plan de joint. Les arêtes vives nécessitent une attention particulière. Une bonne ventilation nécessite des espaces entre les plans de joint. Les lignes témoins apparaissent sur la pièce finale.

Tolérances

La tolérance standard est de ±0,2 mm par 25 mm. Les zones étroites peuvent atteindre ±0,05 mm. L'épaisseur de la paroi varie de ±10%. La planéité dépend de la taille de la pièce. Les angles de dépouille doivent être de 0,5-1 degré au minimum. La tolérance sur le diamètre du trou est de ±0,1 mm. La tolérance sur le filetage est de la classe 2H/2G. Les caractéristiques proches des portes ont moins de tolérance. Le gauchissement affecte la tolérance finale.

Intégration de l'impression 3D

L'impression 3D est une technologie moderne. Elle vous permet de traiter des modèles à multiples facettes, y compris des structures en treillis et des parois minces, dans un délai de 2 à 5 jours. Grâce à cet outil de pointe, vous pouvez réellement réduire le délai d'exécution de 50% à 70%.

En outre, il permet d'ajuster l'épaisseur des parois (même de 0,5 mm à 2 mm) ou des formes complexes. Cette flexibilité permet donc un prototypage rapide dans des secteurs tels que l'automobile, l'électronique et la médecine.

Industries bénéficiant du moulage sous pression à faible volume

Secteur automobile

Les solutions de moulage sous pression à faible volume offrent des options rentables pour les petites séries de poids minimal. Vous pouvez ainsi créer efficacement des boîtiers de compresseurs, des boîtiers de filtres, des corps de vannes et des boîtiers de direction assistée.

En outre, il fournit des prévisions claires sur la fonctionnalité des pièces. Vous pouvez tester et affiner les conceptions avant la production à grande échelle. Il permet ainsi de réduire l'utilisation de matériaux jusqu'à 30%.

Applications aérospatiales

Les fabricants garantissent une qualité constante pour les pièces aérospatiales. Par exemple, les boîtes de vitesses et les carters de moteur. Ces pièces sont généralement demandées en petits lots.

Les solutions de moulage sous pression à faible volume permettent d'économiser environ 20% sur l'utilisation des matériaux. Cette technique répond en outre à des normes industrielles strictes.

Électronique grand public

Un processus de moulage sous pression à faible volume permet de rendre les composants de consommation plus précis. Il vous permet de concevoir facilement des pièces très détaillées.

Par exemple, les boîtiers de LED, les boîtiers de lampadaires, les boîtiers de lampes de jardin et les luminaires d'intérieur. En outre, ce procédé permet de réduire les délais d'exécution jusqu'à 40% pour une mise sur le marché rapide.

Moulage sous pression à faible volume ou à grand volume

Principales différences

- Si vous avez de petites installations de 5 000 unités ou moins, le moulage sous pression de faibles volumes coûte moins cher 15-30%. Cependant, l'outillage initial peut parfois être important. En revanche, les fabricants ont besoin d'outils initiaux pour produire 10 000 unités ou plus. Ce coût est généralement compris entre $20.000 et $50.000.

- Les fabricants ont généralement besoin de 2 à 4 semaines pour les petits volumes, mais pour les gros volumes, ils peuvent avoir besoin de 8 à 12 semaines.

- En outre, il faut moins d'ouvriers (5 à 10) dans les petites installations que dans les grandes. Enfin, ce procédé réduit la complexité de l'outillage de 25-40% et offre une plus grande polyvalence.

Facteurs permettant de choisir des solutions à faible volume

Vous devez disposer de $5 000 à $15 000 pour investir dans le moulage sous pression de faibles volumes en tant qu'entreprise en phase de démarrage. Ce budget est suffisant pour l'outillage et la fabrication jusqu'à 5 000 unités.

Cette configuration comprend également d'autres paramètres, tels que des moules ($3 000-$7 000), des fours de fusion ($2 000-$5 000) et des outils de finition ($1 000-$3 000).

Quant aux coûts de maintenance, ils peuvent s'élever à environ $500 par an. En outre, si vous intégrez des procédures de test et d'affinage, vous pouvez économiser sur les coûts des matériaux.

De nombreuses startups s'inquiètent de l'échec du marché. Ainsi, après avoir testé leurs modèles sur le marché, elles peuvent réutiliser les moules ou modifier les modèles. C'est la meilleure solution pour minimiser les risques et l'utilisation des ressources.

Capacités de moulage sous pression de faibles volumes

L'usinage CNC pour la précision

L'intégration de la CNC dans les pièces moulées sous pression à faible volume permet d'affiner leurs performances. Vous pouvez ajouter un niveau de détail avancé avec une tolérance serrée pouvant atteindre ±0,01 mm et des finitions lisses Ra 0,4-1,6 μm. Plus vous consacrez d'efforts à la production, plus vous réduisez les matériaux, ce qui peut aller jusqu'à 15%.

Assemblage et finition de surface en sous-traitance

L'assemblage sous contrat et la finition de surface ajoutent des caractéristiques notables à la pièce moulée. Par exemple, le revêtement et l'anodisation des pièces augmentent leur durée de vie et réduisent l'usure jusqu'à 30%. Les autres étapes comprennent le soudage, l'assemblage, le placage, l'usinage et la rectification.

Solutions de fabrication à guichet unique

Le moulage sous pression de faibles volumes offre des solutions de fabrication complètes. En effet, ce service permet de combiner le moulage, l'usinage et la finition. Il s'agit également d'une option moins coûteuse pour diverses industries.

Conclusion

Les solutions de moulage sous pression à faible volume sont avantageuses, en particulier pour les entreprises en phase de démarrage. Elles sont à la recherche d'options rentables et précises. Cette technologie s'applique à diverses industries, notamment l'automobile, l'aérospatiale et l'électronique grand public.

En outre, le moulage sous pression de faibles volumes vous aide à créer des composants de haute qualité, un prototypage rapide et une conception polyvalente. Il vous permet également de vérifier vos pièces particulières sur le marché en tant qu'échantillon en investissant des montants moindres par rapport à des volumes plus importants.

0 commentaires