En ce qui concerne la modification des véhicules et l'ajout d'utilitaires, le terme de supports de toit personnalisés est devenu courant dans les groupes de passionnés d'activités de plein air, d'overlanders et de gestionnaires de flottes commerciales, comme un accessoire dont ils ne peuvent se passer. Ces supports forment le point de connexion structurel entre le toit d'un véhicule et ce qui y est monté : paniers de chargement, tentes de toit, panneaux solaires ou jerrycans. Dans le monde réel, les supports de barres de toit doivent être capables de supporter des charges statiques et dynamiques, qu'il s'agisse de préparer un 4×4 à partir en trombe sur les pistes ou simplement de transporter plus de marchandises dans le cas d'un véhicule de tous les jours.

Les supports de barres de toit pour voitures sont disponibles dans une grande variété de types, allant de l'adaptation universelle à une marque et un modèle de véhicule spécifiques. Ils sont tous conçus pour s'adapter parfaitement, supporter le poids de la charge et l'exposer aux éléments. Les supports de galerie de toit personnalisés s'avèrent être la solution idéale pour les personnes qui ont besoin de supports plus solides ou d'une adaptation spécifique à leur véhicule. Ils peuvent être placés avec précision, supporter des charges plus importantes et être dotés d'équipements spéciaux.

L'article suivant s'intéresse à l'ingénierie des matériaux et de la conception au niveau des essais de fatigue et des études de cas réels.

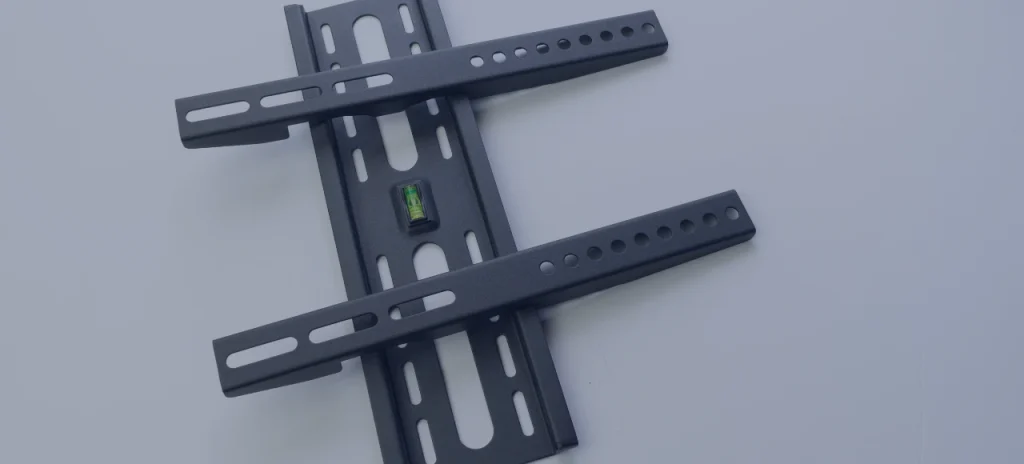

Supports de barres de toit

Les supports de barres de toit sont des éléments de support structurel utilisés pour monter des barres, des paniers et des accessoires sur le toit d'un véhicule. Les systèmes de portage sont construits sur ces supports, ce qui les rend très utiles pour le transport de marchandises, l'overlanding et l'utilisation industrielle. En ce qui concerne l'aménagement d'un fourgon utilitaire ou même la création d'un système 4×4 sur mesure, l'équipe de la type de support L'utilisation de l'eau et des matériaux est très préoccupante.

Divisions et utilisation pratiques

1. Supports personnalisés OEM

Les supports du fabricant d'équipement d'origine (OEM) sont des supports spécifiques au véhicule. Elles sont pratiques et, dans la plupart des cas, pas assez puissantes ou pas assez polyvalentes pour être utilisées dans des travaux plus sérieux. Les supports de barres de toit personnalisés sont quant à eux fabriqués en tenant compte de certaines applications, et il est possible de modifier la taille, la qualité du matériau et la méthode de fixation.

2. Cas d'utilisation des supports de toit de voiture

Les supports de galerie de voiture sont légers à moyens et comprennent les tentes de toit, les porte-vélos et les coffres utilitaires. Dans ce cas, le niveau de personnalisation sera axé sur la répartition du poids et l'aérodynamisme, et la personnalisation peut être facilement installée sans déformer la structure du véhicule.

Matériaux utilisés et propriétés mécaniques

La conception des supports de barres de toit personnalisés et des supports de barres de toit pour voitures dépend en grande partie du choix du matériau utilisé. Le matériau utilisé détermine également la résistance du support, mais le poids, la résistance à la corrosion, la durée de vie et les performances sous différentes charges thermiques et mécaniques dépendent du matériau.

Les matériaux les plus utilisés, leurs propriétés mécaniques et leurs possibilités d'application sont les suivants.

1. Alliage d'aluminium 6061-T6

L'alliage le plus utilisé pour la fabrication des supports de barres de toit est l'alliage d'aluminium 6061-T6, car il est très résistant mais léger, non corrosif et peut être usiné ou soudé.

Propriétés mécaniques :

- Limite d'élasticité : 276 MPa

- Résistance ultime à la traction (UTS) : 310 MPa

- Limite de fatigue (contrainte inversée) : ~96 MPa

- Module d'élasticité : 68,9 Giga Pascal

- Résistance au cisaillement : 207 MPa

- Densité : 2,70 g/cm 3

- Point de fusion : ~582-652 o C

- Conductivité thermique 167 W/m K

- Températures de fonctionnement : -200 °C à 150 °C

Avantages

- Léger - une force portante étonnante avec une augmentation négligeable de la masse

- Les bords peuvent être anodisés ou revêtus de poudre.

- La trempe T6 a une résistance après usinage [réponse].

Limites :

- Peu sensible à la corrosion fissurante sous contrainte dans les environnements riches en chlorure (par exemple, en milieu marin).

Applications :

Il a été utilisé dans des applications hors route et terrestres où les supports de barres de toit seraient considérés comme fabriqués sur mesure mais devraient supporter des charges dynamiques allant jusqu'à 120 kg et plus de 500 000 cycles de fatigue vibratoire sans déformation permanente (plasticité).

2. Acier inoxydable (304/316)

Les applications de l'acier inoxydable, où la rigidité et la résistance à la corrosion sont plus importantes que le poids, sont utilisées pour les supports de barres de toit des voitures. Les nuances 304 et 316 sont les plus courantes.

Propriétés mécaniques (304) :

- Limite d'élasticité : -215MPa

- UTS : 505-585 MPa

- Rupture d'élongation : 40 %.

- Densité : 7,9 g/cm 3

- température de fonctionnement : -196C à 870C

- Dilatation thermique : 17,2 μm/m C degrés.

- Résistance à la corrosion : très bonne, en particulier dans les atmosphères urbaines et industrielles

Le grade 316 est normalement utilisé dans un environnement riche en chlorures car il contient du molybdène supplémentaire, ce qui confère au matériau une résistance supérieure.

Avantages :

- Résistant à l'oxydation, à la pluie, aux UV et au brouillard salin

- Haute résistance à la traction, à la fatigue, aux charges statiques et dynamiques.

Ils peuvent également être utilisés dans des applications à usage intensif, lorsque le poids de la charge devant être supportée par les supports de barres de toit de voiture est supérieur à 150 kg.

Limites :

- Plus dense que l'aluminium (environ 3x).

- les machines et les soudures plus particulièrement ;

- Acier doux (acier au carbone laminé à froid, A36 ou équivalent)

Acier doux

L'acier doux est très répandu dans les structures bon marché qui requièrent de la résistance et ne nécessitent pas une longue durée de vie sans aucun autre revêtement, comme les supports de barres de toit des voitures.

Propriétés mécaniques :

- Limite d'élasticité : environ 250 MPa

- UTS : ~370 MPa

- Limite de fatigue (Est) : ~100 MPa

- Densité : 7,85g/cm 3

- Dureté Brinell : 120 -180

- Conductivité thermique 43 W/m K

- Température de fusion : -1540-1425 o °C.

Avantages :

- Peu coûteux, il s'agit d'une mesure temporaire ou d'un palliatif.

- Haute usinabilité

- Supports renforcés en briques, sous un nombre limité de cycles de contrainte

Limites :

- Doit être peint, galvanisé ou revêtu d'une peinture en poudre ; est prêt à rouiller.

- Faible résistance à la fatigue par rapport à l'aluminium et à l'acier inoxydable

Cas d'utilisation :

Application sur les systèmes de véhicules de flotte ou les remorques utilitaires où les supports de galerie de voiture sont produits en série, puis revêtus d'une peinture en poudre à base d'époxy avec 500 heures ou plus de résistance au brouillard salin (norme ASTM B117).

3. Matériaux composites (polymères renforcés de fibres de carbone - PRFC)

Les supports de barres de toit en PRFC sont parfois fabriqués pour des utilisations haut de gamme, bien qu'en faibles volumes, et principalement pour le sport automobile ou les utilisations extrêmes en termes de poids.

Propriétés :

- Résistance à la traction : ~600-1200 MPa

- Densité : 1,6 g/cm 3

- Fatigue malsaine : énorme

- Stabilité thermique : Jusqu'à 150 o C en fonction de la matrice de résine,

- Résistance à la corrosion : Très bonne

Avantages :

- Ultra-léger

- Des formes aérodynamiques individuelles peuvent être moulées

Limites :

- Très cher

- Des affaires qui manquent de subtilité

- Et une vis sans insert ne serait pas une bonne perspective

Tableau de comparaison des matériaux

| Propriété | Aluminium 6061-T6 | Acier inoxydable 304 | Acier doux | PRFC |

| Limite d'élasticité (MPa) | 276 | 215 | 250 | 600+ |

| Résistance à la traction (MPa) | 310 | 585 | 370 | 1200 |

| Densité (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Résistance à la corrosion | Modéré | Excellent | Faible | Excellent |

| Limite thermique (°C) | 150 | 870 | 500+ | ~150 |

| Résistance à la fatigue | Modéré | Haut | Faible | Très élevé |

| Usinabilité | Excellent | Modéré | Haut | Faible |

Sélection des matériaux

Le matériau des supports de barres de toit ou des supports de barres de toit pour voitures doit être sélectionné en tenant compte des exigences structurelles, de l'environnement, de la capacité de charge et du coût.

- En cas d'utilisation intensive en tout-terrain, l'aluminium 6061-T6 revêtu de poudre constitue un bon équilibre entre la solidité et la résistance à la corrosion.

- Lorsque le véhicule doit être exposé à l'humidité ou à des produits chimiques, comme c'est le cas pour les véhicules côtiers ou les véhicules industriels, il est préférable d'utiliser de l'acier inoxydable.

- L'acier doux peut être satisfaisant pour des utilisations temporaires ou couvertes, mais il doit bénéficier d'une certaine protection contre la corrosion.

- Le PRFC est un matériau exotique, mais pas un matériau courant, en raison de son coût et des problèmes de fixation.

Les ingénieurs et les fabricants doivent également prendre en considération d'autres facteurs, notamment la thermoexpansion, la modification de la précharge du boulon avec la chaleur et la concentration des contraintes au niveau des coudes et des trous, qui influencent la fiabilité à long terme en cas de cycles de charge répétés.

Processus de fabrication des supports de barres de toit

La technologie de fabrication des supports de barres de toit est un processus de travail complexe, qui nécessite la coordination de la formation, de l'assemblage, de la finition de surface et de l'inspection des matériaux. Les dimensions, l'intégrité mécanique et la résistance à la corrosion sont des éléments primordiaux pour les supports de barres de toit personnalisés et les supports de barres de toit pour voitures. Les principales étapes du processus de production de bout en bout sont les suivantes.

1. Conception CAD, analyse technique

Avant que le support ne soit produit dans le monde réel, un ingénieur le modélise sur l'un des logiciels de CAO (conception assistée par ordinateur), notamment Solid Works, Auto CAD ou Fusion 360. Ce modèle comporte les emplacements des trous de fixation, les lignes de pliage et les emplacements de montage. L'analyse par éléments finis (FEA) est normalement réalisée pour simuler le comportement du support par rapport aux charges statiques et dynamiques. Dans le cas de supports de barres de toit personnalisés, l'analyse par éléments finis peut être utilisée pour découvrir des sites de concentration de contraintes qui n'auraient pas été résolus avant que l'épaisseur du matériau ne soit optimisée ou que la pièce ne soit renforcée.

Les paramètres de conception suivants sont importants :

- La marge et le rayon de courbure (1 à 2 fois l'épaisseur normale du matériau).

- Tolérance du trou ( +-0.1 mm)

- Espacement des trous d'un centre à l'autre (par exemple 100 mm x 50 mm)

- Rayon de courbure minimum (20 degrés -30 degrés pour éviter les fissures)

2. Matériaux - Découpe au laser ou au jet d'eau

Lorsqu'un accord sur la conception a été trouvé, la tôle brute est ensuite découpée à l'aide de découpeuses laser CNC de haute précision ou de machines à jet d'eau. Ces procédures permettent d'obtenir une précision dimensionnelle et une finition des bords exceptionnelles.

- Découpe au laser : Un laser Servo est focalisé sur le CO2 ou sur un laser à fibre (~336kW) pour découper des métaux d'une épaisseur allant jusqu'à 10 mm.

- Découpe au jet d'eau : La découpe au jet d'eau est un mélange d'eau à haute pression (~60 000 psi) et de particules abrasives utilisé pour réaliser une découpe sans chaleur.

La découpe laser est souhaitée car elle permet de découper en peu de temps de l'acier doux ou de l'acier inoxydable, appelés supports de barres de toit pour voitures. Néanmoins, la découpe au jet d'eau de l'aluminium pour les supports de barres de toit personnalisés n'implique pas de déformation ou de microfissures, qui sont liées à la chaleur.

- Tolérance commune : +/- 0,05 mm

- Épaisseur de la feuille : 3 mm (normal), 4 6 mm pour les applications lourdes

3. Pliage et formage CNC

Les tôles vierges sont ensuite pressées à l'aide de presses plieuses hydrauliques ou de presses plieuses servoélectriques. Le pliage CNC est associé à une grande répétabilité et à des tolérances angulaires faibles.

- Force de presse : Cette valeur varie en fonction du matériau - 60 tonnes pour de l'acier inoxydable de 4 mm.

- Tolérance de l'angle de courbure : +0,5 -0,5 deg

- Compensation du retour au printemps : Elle est déterminée en fonction des propriétés du matériau

- Rayon de courbure : doit être au minimum égale à 1,5 fois l'épaisseur du matériau pour éviter les fissures.

Les supports de barres de toit sur mesure peuvent avoir des formes complexes telles que la forme en Z ou en C, avec de nombreuses courbures, dont la cohérence ne peut être assurée que par le pliage CNC.

4. Soudage et assemblage

Lorsqu'il faut plus d'une pièce, par exemple des supports de barres de toit personnalisés à plusieurs composants, il faut avoir recours au soudage. La plupart des procédés de soudage utilisés sont :

- Soudage MIG (gaz inerte métallique) : L'acier doux peut être soudé ; le gaz de protection est le CO 2 ou Ar/CO 2 à 2030 CFH.

- Soudage TIG (gaz inerte de tungstène) : Il s'agit du meilleur choix pour travailler sur l'aluminium et l'acier inoxydable ; on utilise de l'argon pur.

- Soudage par points : Appliqué aux supports en acier de faible épaisseur, en grandes séries, pour produire des supports de barres de toit pour voitures.

La gestion de la zone affectée par la chaleur (HAZ) pour éviter le gauchissement est particulièrement intéressante dans le cas de l'aluminium. Les soudures rectifiées sont rectifiées après le soudage afin d'adoucir les arêtes vives et les sources de tension, pour les rendre sûres et exemptes de fatigue.

L'examen normal après soudage comprendra

- La porosité ou les contre-dépouilles sont examinées par inspection visuelle.

- Essai de fissuration superficielle - Essai de ressuage.

- Test du couple de serrage du filet ou du rivet, encastré

- Revêtement et finition de surface

Les traitements de surface sont appliqués après le formage et le soudage pour améliorer la résistance à la corrosion, l'apparence et la durée de vie. Il s'agit d'une étape intéressante, en particulier pour les supports de barres de toit des voitures, qui sont des articles d'extérieur.

5. Applications de revêtement les plus courantes

- Revêtement par poudre : Il s'agit d'un revêtement sec appliqué par voie électrostatique, qui est durci à 180 200 o C dans une fourchette de 2030 min. Il est très résistant aux UV et aux sels.

- Anodisation : Grâce à un processus appelé anodisation, une couche d'oxyde dure et résistante à l'usure peut être développée sur l'aluminium.

- Galvanisation à chaud : Les composants sont ajoutés dans une cuve de zinc en fusion (~450 o C), qui offre à l'acier une résistance à la corrosion de type sacrificiel.

- E-coating : Dépose une couche d'apprêt lisse sur les produits de peinture à venir.

- Le poids moyen du revêtement est de 60 à 100 microns. Les pièces bien revêtues bénéficient d'une protection de plus de 500 à 1000 heures contre le brouillard salin (ASTM B117).

- Perçage, taraudage et préparation de l'assemblage : Préparation de l'assemblage par perçage et taraudage.

- Les trous à monter peuvent être coupés dès maintenant ou devront être usinés ultérieurement pour permettre un bon ajustement dans le support. Les inserts filetés Rivnuts ou Weld nuts sont couramment utilisés pour le montage d'accessoires boulonnés.

- Taille des trous : Les trous les plus courants sont M6 (6,5 mm), M8 (8,5 mm) ou M10 (10,5 mm).

- Inserts filetés Couple de serrage : Insert en acier M8 à 25 Nm

- Gabarits d'assemblage : Les gabarits d'assemblage sont utilisés dans la production de masse pour maintenir des éléments tels que les alignements et les ajustements.

- Les supports de toit personnalisés peuvent également être expédiés avec des joints en caoutchouc, des entretoises ou des tampons anti-vibration déjà installés avant d'être emballés définitivement.

6. Essais de charge et inspection de la qualité

Chaque lot de supports est examiné quant à sa qualité avant d'être expédié. Les supports de barres de toit sur mesure sont destinés à supporter des charges élevées et doivent être testés en charge.

- Vérification des dimensions : Des pieds à coulisse, des jauges et des scanners laser 3D sont utilisés.

- Test de charge : Supports soumis à une charge de 1,5 à 2 fois la charge nominale (c'est-à-dire 300 kg statiques)

- Essai de fatigue cyclique : Les systèmes d'essai servo-hydrauliques reproduisent un million de cycles de vibration.

- Cyclage thermique : Les composants sont chauffés et refroidis entre +85 °C et -40 °C pour vérifier le comportement du matériau dans ces conditions.

Ce n'est que lorsque les supports de barres de toit ont passé tous les tests qu'ils peuvent être mis sur le marché.

7. Emballage et traçabilité

Les supports finaux sont nettoyés, étiquetés et bourrés de mousse ou d'entretoises en plastique pour éviter d'endommager les surfaces. Chaque unité ou lot est étiqueté avec :

- Numéro de lot

- Qualité des matériaux

- Type de revêtement

- Date de fabrication

Dans le cas des supports de toit personnalisés, lorsqu'ils sont utilisés dans un parc de véhicules ou dans le cadre d'un appel d'offres gouvernemental, une documentation de traçabilité complète est fournie, avec des certificats d'usine, des journaux de soudure et des rapports d'inspection du revêtement.

Simulation de stress et test de charge

Essai de charge statique

Les supports acceptent des charges statiques verticales de 150 à 300 kg par point de montage. Le banc d'essai chargera par paliers de 10 kg et la déflexion sera lue à chaque palier à l'aide de jauges de déplacement numériques.

Essai de vibration dynamique et essai de fatigue

Des essais dynamiques sont effectués sur les supports de barres de toit Custom avec 1 million de cycles à 2 -5 Hz pour reproduire les conditions de conduite réelles en tout-terrain.

- Durée du cycle : Doit résister à 1 million de cycles sans fissures de fatigue visibles.

- Facteur de sécurité à la fatigue : 1,5x -2x la charge de travail prévue

Essais thermiques

Pour tester les supports contre les changements climatiques sévères, les supports sont soumis à des cycles de 24 heures dans des chambres allant de -440 degrés C à 85 degrés C. Le test contrôle l'expansion du matériau et la rétention du couple de serrage des boulons.

Considérations relatives à la conception des supports de barres de toit

La conception des supports de barres de toit pose plusieurs questions importantes concernant les charges structurelles, le comportement des matériaux et l'intégration dans le véhicule. Les supports de barres de toit personnalisés et les supports de barres de toit pour voitures doivent être capables de faire face aux contraintes du monde réel sans faillir, et doivent également pouvoir s'adapter à différents types de toits.

Capacité de charge et capacité de poids

Les supports doivent pouvoir supporter un poids statique, tel que des bagages ou une cargaison, et sont généralement compris entre 50 et 150 kg. Les forces dynamiques sont amplifiées lorsque la voiture est en mouvement ; cela est dû à l'accélération, au freinage et aux virages. Les poids dynamiques peuvent être deux, voire trois fois supérieurs au poids statique. Les supports doivent pouvoir supporter des charges d'impact jusqu'à cinq fois supérieures à la capacité nominale dans des conditions de conduite difficiles. Cela est particulièrement impératif dans le cas des supports de galerie de toit personnalisés, car ils sont généralement conçus pour être tout-terrain ou à vocation commerciale. Un facteur de sécurité de 2,0 ou plus est normalement utilisé par les ingénieurs lors de la conception.

Optimisation de la forme et de l'épaisseur des matériaux

La résistance et la rigidité sont influencées par l'épaisseur du matériau. Dans le cas de l'acier, une épaisseur de 4 à 6 mm est typique. Dans le cas de l'aluminium, une épaisseur de 2 à 3 mm est courante pour des raisons d'économie de poids. Les formes formées telles que les profilés en C ou les supports en Z sont fréquemment utilisées dans les supports de barres de toit sur mesure pour ajouter de la rigidité sans augmenter l'encombrement. Les conceptions caissonnées ajoutent une plus grande résistance à la flexion et à la torsion. L'optimisation de la géométrie et de la répartition des contraintes est réalisée à l'aide d'un logiciel d'analyse des éléments finis. Cette méthode s'applique aux supports de barres de toit des voitures, et en particulier à la production en série.

Alignement du montage et adaptation au véhicule

- L'ajustement est l'élément le plus important : Les supports de barres de toit doivent être adaptés au schéma de boulonnage d'usine, à l'espacement des rails ou aux points durs sur le toit du véhicule. Des trous précis sont nécessaires avec une tolérance de +/- 0,1 mm.

- Supports de porte-bagages de toit personnalisés : Des modèles CAO personnalisés sont souvent nécessaires pour tracer les courbes des toits. Un contact correct permet d'éviter les bruits et d'améliorer le transfert de charge.

- Coussinets ou joints en caoutchouc : Des tampons en caoutchouc ou des joints sont placés entre le support et la carrosserie de la voiture. Ils empêchent la corrosion et servent à absorber les vibrations pendant la conduite.

- Durée de vie et vibrations Durabilité à la fatigue

Les supports doivent supporter les vibrations dues aux chocs de la route et au vent. Ces contraintes peuvent conduire à une rupture par fatigue avec le temps, si aucune mesure n'est prise. Les concepteurs doivent éviter les angles vifs et les sources de tension. Les arêtes et les transitions atténuées éliminent le risque de fissures. Les supports de barres de toit sur mesure utilisés dans les situations tout-terrain sont testés pendant plusieurs cycles en laboratoire. Cela permet d'assurer une sécurité et une durabilité à long terme.

Revêtement de surface et résistance à l'environnement

Ils nécessitent une protection élevée contre la corrosion due à la pluie, au sel et à l'exposition au soleil. Les supports de barres de toit sont généralement peints avec des revêtements en poudre ou galvanisés. Le revêtement en poudre est cuit à 180-200 o C et résiste aux UV et à la rouille. Les supports de barres de toit en acier ordinaire sont galvanisés au zinc, ce qui leur confère une protection sacrificielle. Les revêtements utilisés dans les environnements côtiers ou enneigés doivent survivre à 500 heures ou plus d'essais au brouillard salin pour être considérés comme fiables.

Systèmes de montage et compatibilité

Les trois principaux styles de supports de barres de toit pour voitures sont les suivants :

Supports de montage de gouttière

S'applique aux voitures plus anciennes dotées de gouttières. Ces supports peuvent normalement supporter un poids de 80 kg/paire.

Supports de montage à pince

Appliquer avec des pieds caoutchoutés et des plaques de pression sur les montants de la porte. Capacité statique : 75 kg.

Systèmes de montage sur rail

Apparaît dans les supports de toit personnalisés, où les rails en aluminium extrudé sont boulonnés sur le toit avec des fixations M8 serrées à 1820 Nm avec des joints d'étanchéité pour rendre l'installation imperméable à l'eau.

Étude de cas : Construction d'une expédition tout-terrain

Un voyage en tout-terrain nécessite certaines modifications du véhicule, qui ne sont pas liées à une utilisation ordinaire en ville. L'équipement d'un 4×4 avec des supports de toit personnalisés plus solides pour sécuriser les charges sur le toit dans des conditions difficiles est l'une de ces mises à niveau essentielles. Dans cette étude de cas, nous examinons un véhicule complet qui sera utilisé lors d'une expédition de deux semaines dans le désert et sur des routes forestières rocailleuses.

Plate-forme et exigences des véhicules

Le véhicule utilisé est un Toyota Land Cruiser 76 Series de 2021, dont la suspension est un essieu solide et dont la charge sur le toit est de 150 kg. Le voyage d'overlanding devait consister à monter des tentes de toit, des supports de jerrycans et des installations de panneaux solaires. La charge statique totale sur le toit était estimée à 120 kg. Les rails d'usine n'étant pas adaptés, les ingénieurs ont conçu une paire de supports de toit sur mesure, adaptés au système de gouttière du Land Cruiser. Ces supports devaient non seulement supporter le poids, mais aussi les vibrations extrêmes de la conduite tout-terrain.

Conception des supports et choix des matériaux

Les supports ont été structurellement découpés au laser dans de l'acier doux laminé à froid de 5 mm d'épaisseur (qualité CR4). Un profilé en U avec des brides renforcées a été plié à partir de chaque support à l'aide d'une presse plieuse hydraulique à commande numérique. Des simulations de contraintes ont été effectuées pour valider le support avec une charge dynamique équivalente de 450 kg (3,75 × statique). Le terme a reçu un gousset soudé aux points de contrainte critiques des supports de toit sur mesure", afin d'améliorer la rigidité en torsion sans être trop lourd. La galvanisation à chaud a été utilisée pour revêtir l'ensemble des supports, puis le revêtement en poudre noir mat a été durci à 190 o C / 25 min pour résister aux UV sévères du désert et à l'exposition éventuelle à la pluie.

Chargement et montage de la distribution

Les supports ont été fixés aux gouttières du Land Cruiser à l'aide de boulons en U en acier inoxydable M8 et d'écrous de blocage serrés à 20 Nm. Pour éviter l'usure de la peinture et les vibrations, des tampons en caoutchouc (néoprène de 5 mm d'épaisseur) ont été placés entre la base du support et le véhicule. Ils ont été chargés par six supports de galerie de voiture (trois de chaque côté) espacés de 650 mm afin de répartir au mieux les contraintes. Les essais dynamiques n'ont révélé aucun déplacement, même après 500 km d'essais mixtes.

Les performances de l'expédition seront examinées dans cette section.

- Le véhicule a parcouru plus de 2 400 km sur des terrains variés : pistes ondulées, montées rocheuses et traversées de rivières. Les températures ambiantes varient de -3°C la nuit à 42°C à midi dans les régions désertiques.

- Les supports de toit personnalisés ont tenu bon jusqu'au bout : Les examens visuels n'ont pas révélé d'écaillage de la peinture ni de défaillance des soudures. Il y a eu un déplacement insignifiant des charges, et les supports n'ont pas été serrés pendant toute la durée du voyage.

- Niveaux de vibration aux points de montage : Les niveaux de vibration aux points de montage se situaient entre +0,3 g RMS et -0,3 g RMS. Une valeur aussi faible est la preuve d'un bon amortissement des vibrations grâce aux couches d'isolation en caoutchouc et à la rigidité des supports.

Analyse et correction après le voyage

Les supports ont été démontés et une inspection a été effectuée après le voyage. Aucun ne présentait de marque apparente de fatigue ou de corrosion superficielle. Un test au brouillard salin a prouvé que le revêtement dépassait les normes de résistance à 750 heures. Les commentaires de l'équipe de terrain ont donné lieu à des améliorations mineures de la conception des futurs modèles, telles que des trous oblongs plus longs pour faciliter le réglage et des dispositions supplémentaires pour le montage d'accessoires. Les avancées suivantes permettent également d'améliorer la polyvalence des supports de barres de toit dans des conditions difficiles.

Conclusion

Lors de la sélection d'un support de galerie de toit, l'adaptation n'est pas le seul critère à prendre en compte ; il faut également tenir compte de la durabilité, de la sécurité et des performances. Les supports de barres de toit personnalisés et les supports de barres de toit pour voitures doivent être conçus avec précision, qu'ils soient destinés à des expéditions difficiles ou à une utilisation quotidienne. Qu'il s'agisse de la sélection des matériaux, de la procédure de soudage, de la dilatation thermique ou des tests de cycles, chaque aspect est important pour promouvoir la fiabilité du système résultant. Investir dans des supports de haute qualité peut sembler anodin ; cependant, lorsque votre équipement, vos outils ou même votre la tente est en hautIl s'agit donc de l'une des décisions les plus importantes que vous puissiez prendre.

FAQ

Q1 : Quel est le poids nominal des supports de barres de toit du marché secondaire ?

Les supports de barres de toit sur mesure ont généralement une charge statique nominale de 75 à 150 kg, en fonction du matériau et de la conception. Ils doivent pouvoir supporter 2 à 5 fois cette charge dans des conditions dynamiques telles que la conduite tout-terrain ou les déplacements à grande vitesse. Ne négligez jamais le facteur de sécurité du support, qui doit être de 2,0 ou plus.

Q2 : Les supports de barres de toit peuvent-ils être installés sans modifier le véhicule ?

Et oui, la plupart des supports de barres de toit pour voitures sont conçus pour utiliser les points de fixation ou les barres de toit installés en usine. Néanmoins, les supports de galerie de toit personnalisés peuvent nécessiter des ajustements mineurs ou des kits de montage spéciaux, en particulier sur les véhicules inhabituels ou les véhicules d'expédition.

Q3 : Quels sont les matériaux appropriés pour les supports de barres de toit dans des conditions difficiles ?

L'acier galvanisé et l'aluminium anodisé sont courants. Environnement difficile Les supports de barres de toit sur mesure peuvent être fabriqués en acier de 4 à 6 mm d'épaisseur, recouverts d'une peinture en poudre et protégés contre la corrosion, de sorte qu'ils peuvent résister au sel, aux UV et à de larges plages de température.

0 commentaires