Le moulage sous pression est un processus de production essentiel qui consiste à créer des composants métalliques complexes avec une grande précision, une grande résistance et une grande répétabilité. L'un des composants les plus répandus produits à l'aide de ce procédé est le support d'angle en aluminium moulé sous pression, connu pour sa durabilité, sa résistance à la corrosion et ses propriétés de légèreté. Ces équerres ont de nombreuses utilisations structurelles dans des secteurs tels que l'automobile, l'aérospatiale, la construction et l'électronique. Le procédé de moulage sous pression est basé sur l'injection d'aluminium fondu dans un moule en acier à haute pression, ce qui permet d'avoir des cycles de production rapides et d'obtenir peu de post-traitement. Dans une usine de fabrication de supports métalliques en aluminium moulés sous pression, les paramètres du processus, tels que la température de fusion, la pression d'injection et la durée du cycle, sont soigneusement contrôlés afin de garantir une production de haute qualité. Il faut moins d'une minute pour fabriquer un seul support, c'est pourquoi le moulage sous pression est bien adapté à la production de masse.

Ces dernières années, la demande de supports de moulage sous pression en gros a augmenté de manière significative, en raison de l'accroissement des besoins de production à l'échelle mondiale. Les fabricants ont eu recours à des solutions de production évolutives avec des tolérances serrées et des normes de qualité fiables. Cet article donne un aperçu détaillé des aspects techniques de l'application de la loi sur la protection de l'environnement. moulage sous pression de l'aluminium des supports en termes de matériaux, d'outillage, d'optimisation des processus et de gestion de la chaîne d'approvisionnement. Il s'adresse aux ingénieurs, aux acheteurs techniques et aux acteurs intéressés par des composants métalliques précis et performants.

Supports de moulage sous pression - Qu'est-ce que c'est ?

Un support de moulage sous pression est une pièce métallique produite par le processus de moulage sous pression et utilisée pour soutenir, connecter ou monter mécaniquement des composants dans un assemblage. Les métaux non ferreux, le plus souvent des alliages d'aluminium, tels que A380, ADC12 ou AlSi10Mg, sont généralement utilisés en raison de leur bon rapport poids/résistance, de leur résistance à la corrosion et de leur stabilité thermique.

Aperçu du processus de moulage sous pression

Le moulage sous pression est un procédé de moulage des métaux (procédé à haute pression) dans lequel le métal en fusion est introduit sous pression dans une matrice en acier (moule) à des pressions comprises entre 10 et 140 MPa (1 500 et 20 000 psi). Le moule a une cavité qui est usinée à la forme du support. Après l'injection, le métal se solidifie très rapidement, généralement en 5 à 20 secondes, et le support est éjecté, taillé et fini.

Température d'injection : \~660 o C dans le cas des alliages d'aluminium.

Temps de cycle partiel : \~30 -60 sec.

Matériau de l'outil : Acier à outils H13 trempé à \~48 - 52 HRC

Poids du support : 50 g à 3,5 kg (en fonction du modèle)

Objectif et fonction

Les supports moulés sous pression sont principalement des supports structurels ou de montage. Elles sont conçues pour résister aux contraintes mécaniques (tension, compression ou torsion), être légères et stables sur le plan dimensionnel. Les modèles les plus courants sont les suivants :

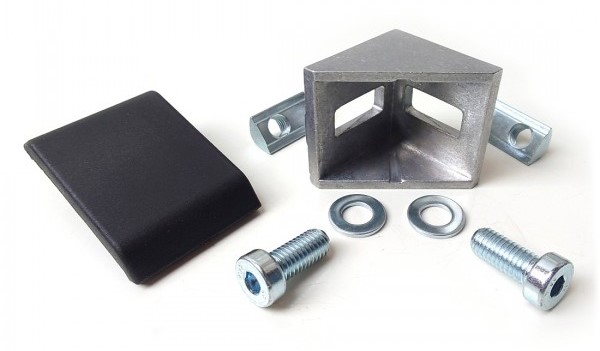

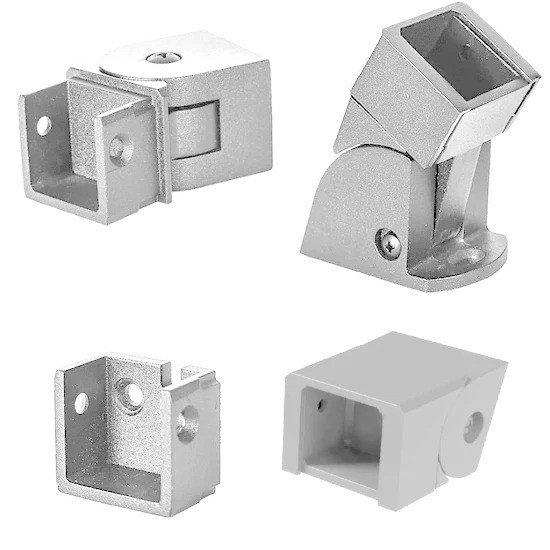

- Supports d'angle (en forme de L).

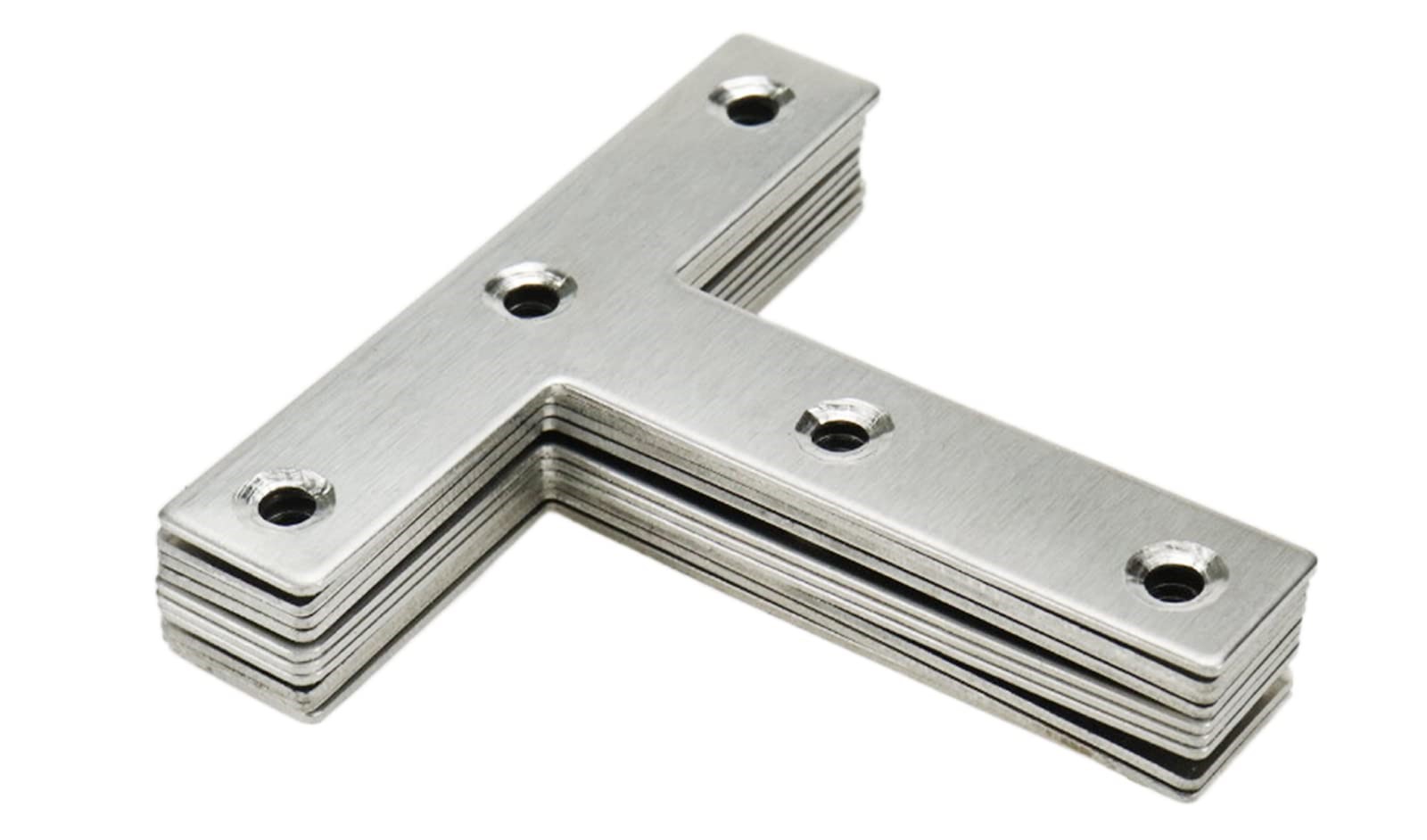

- Supports en T (support transversal)

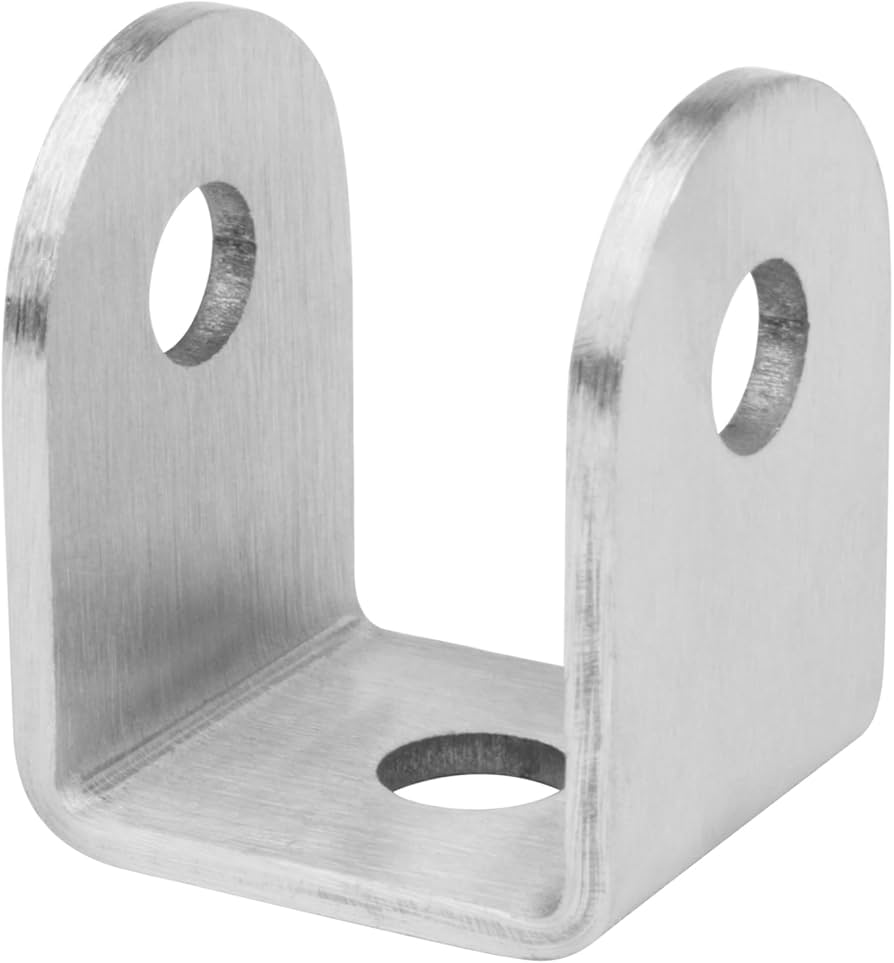

- Supports en U (colliers de serrage)

- Supports en Z (supports décalés)

- Géométries spécifiques à l'application (supports personnalisés)

Pourquoi utiliser le moulage sous pression pour les supports ?

- Précision dimensionnelle -La tolérance est normalement de +/- 0,05 mm

- Volume de production élevé Adapté aux séries de 10 000 unités ou plus.

- Exigences minimales en matière de post-usinage La forme proche du filet minimise les opérations secondaires

- Finition de la surface- Ra habituel de 1,6 à 3,2 μm, peut être peint ou revêtu par poudre.

- Rapport coût-efficacité Le coût unitaire diminue considérablement si l'on tient compte de l'échelle

Applications

- Automobile : Montage des capots de moteur, des plateaux de batterie, des guides de câbles

- Électronique : Support de carte de circuit imprimé, support de dissipateur thermique, boîtier de l'unité de puissance

- Construction : Ancrages de façade, connecteurs de cadres de fenêtres

- Aérospatiale : Fixations structurelles légères, supports d'équipement

- Meubles et accessoires : Systèmes de charpente métallique, rayonnages modulaires

Dans le cadre d'un réglage d'usine

Une usine de fabrication d'équerres en aluminium moulées sous pression peut disposer de plusieurs machines (force de serrage de 135 à 1300 tonnes), d'un système automatisé de livraison de métal en fusion et de bras mécaniques ou robotisés pour retirer les pièces et les découper. Les cornières en aluminium moulées sous pression peuvent être contrôlées sur le plan dimensionnel, interne (par inspection aux rayons X) et superficiel avant d'être emballées en grandes quantités.

1. Vue d'ensemble du processus de moulage sous pression des supports

Le moulage sous pression consiste à injecter du métal en fusion dans un moule en acier trempé à haute pression. Ce procédé est particulièrement bien adapté à la fabrication de supports pour lesquels la précision dimensionnelle est importante et le rapport résistance/poids élevé.

Le moulage sous haute pression (HPDC) est le procédé le plus utilisé dans le cas des supports d'angle en aluminium moulé sous pression. Cette technique permet d'obtenir des temps de remplissage de 0,05 à 0,15 seconde dans les cavités typiques des équerres, en utilisant une pression d'injection de 100 à 120 MPa (14500 à 17400 psi). Les alliages d'aluminium fondus, comme l'A380 ou l'ADC12, sont préférés en raison de leur bonne coulabilité et de leurs propriétés mécaniques.

2. Préparation et choix du matériel

L'alliage d'aluminium couramment utilisé dans les supports de moulage sous pression est l'A380, qui présente une résistance élevée, une bonne conductivité thermique et une bonne résistance à la corrosion. Il est composé d'environ :

- Aluminium (Al) : 80-83 pour cent.

- Silicium (Si) : 7,5-9,5 %.

- Cuivre (Cu) : 3,0 - 4,0 pour cent

- Fer (Fe) : 1,0-1,3 pour cent

- Zinc (Zn) : 2,0-3,0 pour cent

L'alliage est fondu dans un four à réverbère ou un creuset à 660 -690 °C avant d'être coulé. Un dégazage à l'azote ou à l'argon est nécessaire pour limiter la porosité. L'aluminium en fusion est ensuite coulé dans le fourreau de la machine de coulée sous pression en 30 à 60 secondes afin d'éviter une baisse de température et de maintenir l'intégrité de la pièce.

Chaque cornière en aluminium moulé sous pression pèse généralement entre 0,5 kg et 1,2 kg, en fonction de la conception et de l'épaisseur du mur (généralement de 2,5 mm à 4,0 mm).

3. Durée de vie des matrices et conception des outils

Les supports d'outillage de moulage sous pression se composent de la moitié fixe (matrice de couverture), de la moitié mobile (matrice d'éjection), des goupilles de noyau et des glissières (contre-dépouilles). L'acier de l'outillage (généralement H13 ou SKD61) doit résister à des températures allant jusqu'à 700 o C et à des pressions supérieures à 100 MPa pendant le cycle.

Les considérations relatives à l'outillage sont les suivantes :

- Nombre de cavités (matrices à une ou plusieurs cavités)

- Température de la matrice (canaux de refroidissement et broches thermiques)

- Fiabilité du système d'éjection

- Anti-brasage et fatigue thermique, revêtement des matrices

Dans une usine standard de moulage sous pression de supports métalliques en aluminium, la durée de vie des matrices est d'environ 100 000 à 150 000 tirs pour les alliages d'aluminium, à condition que l'entretien des matrices et le contrôle thermique soient respectés.

4. Contrôle du processus et paramètres de la machine

Réglages importants de la machine :

- Pression d'injection : 100- 120 MPa

- Vitesse du piston : 1,0 -2,5 m/s (tir lent), 3,0-6,0 m/s (tir rapide)

- Température : 200-250 o C

- Temps de remplissage : 0,1s (moyenne)

- Temps de solidification : 5 à 15 secondes en fonction de l'épaisseur du support.

- Durée du cycle : 25-45 sec. plan-1

Le contrôle des processus est important dans la production de masse. Les profils de pression et de vitesse de chaque remplissage sont enregistrés à l'aide d'enregistreurs de données et de capteurs de pression. Les outils de contrôle statistique des processus (SPC) permettent d'identifier les tendances en matière de dérive dimensionnelle ou de défauts de surface.

5. Opérations secondaires : Finition de surface

Les cornières en aluminium moulé sous pression (après le moulage) subissent les opérations secondaires suivantes :

- Taille : Les presses hydrauliques sont utilisées pour découper les patins, les barrières et les bavettes.

- Ébarbage : Tambour vibrant ou finition à la main

- Usinage : Les interfaces de précision peuvent être percées, taraudées ou fraisées CNC.

- Traitement de surface : Il peut s'agir d'un revêtement en poudre, d'une anodisation, d'une conversion au chromate.

La tolérance sur la planéité de la plupart des supports est de 0,1 mm, et la précision de la position des trous est de 0,05 mm, ce qui nécessite un usinage CNC minutieux.

6. Contrôle des normes de qualité

Les brackets sont soumis à des contrôles de qualité approfondis, notamment :

- Contrôle dimensionnel, MMT ou comparateurs optiques

- Inspection de la porosité interne par rayons X (conforme à la norme ASTM E505).

- (où le test d'étanchéité à la pression est effectué) à 2,0 bar

- Résistance à la corrosion - après revêtement Essai au brouillard salin (ASTM B117)

Les normes élevées appliquées dans une usine professionnelle de fabrication de supports métalliques en aluminium moulé sous pression garantissent la conformité des pièces aux spécifications internationales telles que ISO 8062 (tolérances géométriques) et ISO 9001 (systèmes de qualité).

7. Considérations relatives à la chaîne d'approvisionnement et à la logistique

L'augmentation de la demande mondiale de cornières en aluminium moulé sous pression dans des secteurs tels que l'automobile, l'automatisation industrielle et l'aérospatiale a fait naître le besoin d'un approvisionnement en gros régulier de cornières en aluminium moulé sous pression.

Les facteurs importants de la logistique d'approvisionnement sont les suivants :

- Taille du lot : Les séries de production régulières sont comprises entre 5 000 et 50 000 pièces/mois.

- Délai d'exécution : De l'approbation de l'outillage à la production en série 8 à 12 semaines

- Emballage : Cartons d'exportation, empilables et munis d'inserts en mousse anti-rayures

- MOQ : Les prix de gros s'appliquent normalement à 500-1000 pièces.

Un réseau fiable d'approvisionnement en gros de supports de moulage sous pression garantit une livraison juste à temps aux OEM mondiaux et aux fournisseurs de niveau 1.

8. Recyclage de la ferraille et développement durable

Le moulage sous pression de l'aluminium est l'un des processus les plus recyclables pour les métaux. Plus de 80 % des déchets d'aluminium peuvent être réutilisés sans grande perte de performance. Dans une usine moderne de fabrication de supports métalliques en aluminium coulé sous pression, les coulures et les biscuits de débordement (environ 20-25% du poids de chaque tir) sont automatiquement collectés et refondus. Avec des fours de fusion à haut rendement énergétique, la consommation d'énergie peut être réduite à 500-600 kWh/tonne d'aluminium fondu. Un traitement adéquat des déchets permet de minimiser l'impact sur l'environnement, même lors de la fourniture en gros de supports de moulage sous pression en grandes quantités.

Matériaux de moulage sous pression des supports en aluminium

1. Alliage d'aluminium A380

La plupart des alliages moulés sous pression sont sélectionnés pour leur bonne combinaison de coulabilité, de propriétés mécaniques et de résistance à la corrosion.

Composition chimique :

- Aluminium (Al) : 80-83 %

- Silicium (Si) : 7,5-9,5%

- Cuivre (Cu) : 3,0 - 4,0 pour cent

- Zinc (Zn) : 2,0 à 3,0 %.

- Fer (Fe) : 1,0 -1,3 %

- Magnésium (Mg) : < 0,10%

Propriétés principales :

- Sa résistance à la traction : 310 MPa, sa limite d'élasticité : 160 MM Brinell : 80

- Densité : 2,72 g/cm 3

- Plage de fusion : 555 -595 o C

- Cas d'utilisation : Il convient parfaitement aux supports d'angle en aluminium moulé sous pression qui nécessitent une résistance moyenne à élevée, une bonne finition de surface et une stabilité dimensionnelle.

2. Alliage d'aluminium ADC12 (équivalent JIS de A383)

Marchés asiatiques : très courants ; grande fluidité et résistance thermique.

Composition chimique :

- Comme l'A380, mais avec plus de fer et de zinc

- Moins de cuivre = plus grande résistance à la corrosion

Propriétés principales :

- L'AA présente une bonne résistance à l'usure : Applicable aux supports à parois minces

- Forme complexe, aptitude au moulage et haute aptitude au moulage

- Cas d'utilisation : Utilisé dans les usines de fabrication de supports métalliques en aluminium moulé sous pression lorsqu'un volume élevé de production de produits à parois minces est nécessaire.

3. AlSi10Mg (alliage à haute performance)

Les applications comprennent les applications de précision soumises à des contraintes élevées (automobile ou aérospatiale).

Composition chimique :

- Silicium (Si) : 9,0 -11,0 %

- Magnésium (Mg) : 0,2 à 0,5 %.

- Faible teneur en fer et en cuivre

Propriétés principales :

- Il augmente la résistance à la fatigue

- Il présente une meilleure résistance à la corrosion et à la chaleur

- Haute soudabilité

- Cas d'utilisation : températures élevées ou charges répétées sur des rayonnages à bacs

4. Zinc-Aluminum (ZA) Alloys it is (Optional Material)

Elle est parfois utilisée pour la fourniture en gros de supports de moulage sous pression, lorsqu'il est nécessaire de réaliser des détails fins ou des moulages de faible volume.

- Des alliages tels que le ZA-8 ou le ZA-12 sont courants.

- Densité plus élevée (~5,05 g/cm 3 à 6,05 g/cm 3 ) que l'aluminium

- Les petits supports ou les dessins compliqués sont plus faciles à réaliser avec ce système.

Voici un tableau de sélection des matériaux :

| Alliage | Castabilité | La force | Résistance à la corrosion | Utilisation courante |

| A380 | Excellent | Haut | Modéré | Supports structurels standard |

| ADC12 | Excellent | Modéré | Bon | Supports à paroi mince et à grand volume |

| AlSi10Mg | Bon | Très élevé | Très bon | Applications à forte charge ou à haute température |

| ZA Alloys | Excellent | Modéré | Modéré | Pièces de petite taille, décoratives ou à faible charge |

Types de supports en aluminium moulé sous pression

1. Supports d'angle (supports en L)

Parmi les types d'équerres les plus populaires, on trouve les équerres en aluminium moulé sous pression, qui se caractérisent par une géométrie très simple et de bonnes propriétés portantes. Elles ont la forme d'un L et relient deux surfaces à angle droit, souvent à l'intérieur de cadres ou d'autres constructions porteuses. Ces supports sont très répandus dans les boîtiers, les bases de machines, les racks industriels et les structures architecturales. Elles comportent généralement deux à quatre trous de fixation, taraudés ou débouchants, et peuvent être munies de goussets pour accroître la rigidité avec une légère augmentation de poids. Les dimensions courantes de la production sont de 20 mm à 150 mm de longueur de jambe et de 0,3 kg à 1,5 kg de poids. Dans une usine de fabrication de supports métalliques en aluminium coulé sous pression, ces supports sont souvent fabriqués à partir d'un alliage d'aluminium A380 pour sa résistance et sa coulabilité.

2. Supports en T

Les équerres en T sont utilisées dans les cas où trois éléments se rencontrent à une intersection à angle droit et forment un T. Les équerres sont nécessaires dans les systèmes structurels et modulaires lorsqu'un support transversal est requis entre les éléments verticaux et horizontaux. Elles sont couramment utilisées dans les systèmes d'encadrement en aluminium, le mobilier industriel et les supports de panneaux de commande. Les équerres en T sont fabriquées par moulage sous pression, mais elles nécessitent un outillage légèrement plus complexe en raison de la géométrie des bras transversaux. Les trous de fixation sont normalement centrés aux trois extrémités, ce qui permet une répartition uniforme de la charge. L'épaisseur de la paroi est comprise entre 2,5 et 5,0 mm, en fonction de l'application souhaitée. Ces supports sont facilement disponibles par l'intermédiaire des canaux d'approvisionnement en supports moulés sous pression pour les projets de fabrication en vrac.

3. Supports en U / Supports à canaux

Les supports en U (également connus sous le nom de supports à canaux) sont des supports qui accueillent ou soutiennent des objets cylindriques, des rails ou des boîtiers. Leur forme se compose d'une base et de deux bras verticaux parallèles, et ils conviennent donc pour des applications de serrage ou de guidage de rails. Les supports en U sont des accessoires mécaniques et d'alignement importants dans les secteurs de la robotique, du chauffage, de la ventilation et de la climatisation, et de la gestion du câblage automobile. La forme de ces supports fait que des noyaux coulissants ou pliables sont nécessaires pendant la dégustation pour créer des cavités internes, ce qui complique la matrice. L'alliage d'aluminium ADC12 est couramment utilisé car il présente une plus grande fluidité et il est donc possible d'avoir des épaisseurs de paroi aussi fines que 2,0 mm. La base et (en option) les bras latéraux sont munis de trous de fixation pour permettre un ancrage plus sûr de la plupart des modèles.

4. Supports en Z

Les équerres en Z sont utilisées lorsqu'il s'agit de réaliser un montage décalé entre deux surfaces. L'équerre a la forme d'un Z lorsqu'elle est vue de côté, ce qui permet de déplacer une surface devant ou derrière l'autre d'une valeur donnée. Les applications de ces supports comprennent le montage de panneaux solaires, le montage d'enseignes, les supports de conduits de ventilation et les ajustements de cadres modulaires. Ils ont un profil spécial qui nécessite une conception parfaite de la matrice et des mécanismes d'éjection en raison de leurs multiples courbures. Les dimensions courantes vont de 50 mm à 200 mm de longueur, avec des épaisseurs de 3 à 5 mm. Les équerres en Z produites dans une usine de fabrication d'équerres métalliques en aluminium coulé sous pression sont souvent recouvertes d'un revêtement en poudre ou anodisées pour une meilleure durabilité à l'extérieur. Lorsqu'elles sont produites à l'échelle, elles sont souvent incluses dans les paquets de fourniture en gros d'équerres coulées sous pression.

5. Supports fonctionnels sur mesure

Les supports moulés sous pression sont conçus sur mesure pour remplir des fonctions mécaniques, structurelles ou esthétiques précises dans les industries. Il peut s'agir de supports de montage complexes comportant des filetages incorporés, des dissipateurs thermiques, des mécanismes de charnière ou des supports qui intègrent des caractéristiques de boîtier électronique. Lorsque des performances élevées sont requises, comme dans les assemblages de châssis de véhicules électriques, les composants aérospatiaux et les supports personnalisés, elles peuvent être développées à l'aide d'un logiciel de simulation tel que MAGMASoft pour établir les flux de métal et les schémas de refroidissement. Des alliages d'aluminium spéciaux, tels que AlSi10Mg, peuvent être utilisés pour offrir une plus grande solidité ou une meilleure résistance thermique. L'outillage de ces pièces est plus complexe et peut comprendre des noyaux pliables, des glissières multiples et des broches thermiques. Les OEM qui travaillent avec une usine de fabrication de supports métalliques en aluminium moulé sous pression passent généralement par une phase de validation de la conception et de prototypage avant de commencer à fournir des supports en gros moulés sous pression à grande échelle.

Tendances futures et techniques avancées

L'industrie du moulage sous pression est témoin de l'émergence de tendances, notamment :

- Le moulage sous vide permet de réduire la porosité et d'améliorer la résistance.

- Code de simulation (par exemple, MAGMASoft) pour optimiser la fermeture et le refroidissement.

- Cellules robotisées de manipulation et d'ébavurage de pièces

- 100 pièces/min détection des défauts systèmes de vision en ligne

- Dans les utilisations haut de gamme, les supports d'angle en aluminium moulé sous pression sont actuellement développés par thixomoulage et traitement du métal semi-solide (SSM) pour être plus résistants et moins poreux.

Conclusion

La production de supports en aluminium moulé sous pression est techniquement un mélange bien chorégraphié de matériaux, de machines, d'outillage et d'ingénierie des processus. Tous les facteurs, y compris le type d'alliage et la pression d'injection, la température de la matrice et le temps de cycle, doivent être perfectionnés pour produire régulièrement des supports de haute performance.

Dans le paysage industriel actuel, s'approvisionner auprès d'une usine fiable de fabrication de supports métalliques en aluminium moulé sous pression garantit non seulement la qualité, mais aussi l'évolutivité. En outre, avec l'augmentation de la demande mondiale, les entreprises s'appuient de plus en plus sur la rationalisation des processus de production. Fourniture en gros de supports de moulage sous pression pour atteindre les objectifs de production avec précision et rapidité. La résistance, la réduction du poids et la polyvalence géométrique des cornières en aluminium moulé sous pression ne peuvent être ignorées dans l'ingénierie d'aujourd'hui. Alors que les innovations continuent de progresser dans le domaine de la science des matériaux et de l'automatisation, le moulage sous pression sera au sommet de la production de composants précis.

FAQ

1. Dans quels matériaux sont fabriqués les supports de coulée sous pression ?

Le moulage sous pression est normalement produit dans des alliages d'aluminium, A380 ou ADC12. Ces alliages présentent un rapport résistance/poids élevé, une excellente résistance à la corrosion et une bonne conductivité thermique, ce qui en fait de bons matériaux pour les applications structurelles et mécaniques.

2. Quelle est la résistance des cornières en aluminium moulé sous pression ?

Ces supports ont un rapport poids/résistance étonnant. Elles sont capables de supporter un poids statique supérieur à 100 kg et des forces dynamiques dans l'environnement industriel lorsqu'elles sont bien conçues et produites. La résistance exacte dépend de l'alliage et de l'épaisseur.

3. Combien de temps faut-il en moyenne pour produire un support moulé sous pression ?

La durée totale du cycle de fabrication d'une pièce de support en aluminium est comprise entre 25 et 45 secondes. Il s'agit de l'injection, du refroidissement, de l'éjection et de la lubrification de la matrice. Les machines de moulage sous pression permettent une production efficace et en grande quantité.

4. Les supports moulés sous pression peuvent-ils être utilisés à l'extérieur ?

Oui. Les supports en aluminium sont déjà résistants à la corrosion, mais ils peuvent être recouverts d'un revêtement supplémentaire pour offrir une protection supplémentaire, comme le revêtement en poudre, l'anodisation ou la conversion au chromate. Ces nettoyages accélèrent leur utilisation en extérieur et en milieu marin.

5. Un fournisseur en gros me permettrait-il de commander des supports sur mesure ?

Absolument. La plupart des entreprises qui se consacrent à la vente en gros de supports moulés sous pression proposent également un outillage et une conception sur mesure. Dès que le moule est réalisé, les supports personnalisés peuvent être fabriqués en grandes quantités, de manière efficace et à un prix raisonnable.

0 commentaires