Le moulage sous pression est l'un des procédés utilisés dans les industries modernes. Il permet aux fabricants de produire des pièces métalliques très complexes de manière très précise et fiable. Parmi les nombreux matériaux utilisés pour le moulage sous pression, le zinc et l'aluminium sont les plus répandus. Chacun de ces matériaux présente des avantages et des inconvénients.

Le choix du bon matériau est une décision cruciale. Elle a un impact sur la performance des produits, le coût, la durabilité et l'efficacité de la fabrication. Cet article propose une comparaison entre le moulage sous pression du zinc et le moulage sous pression de l'aluminium. Il explique leurs caractéristiques, leurs forces, leurs faiblesses, leurs applications et leur prix.

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression est un procédé de formage des métaux. Le métal en fusion est soumis à une forte pression et introduit dans un moule en acier trempé. Le métal est versé dans la cavité et durcit le plus rapidement possible. Le moule est ensuite ouvert et la pièce déjà terminée est retirée.

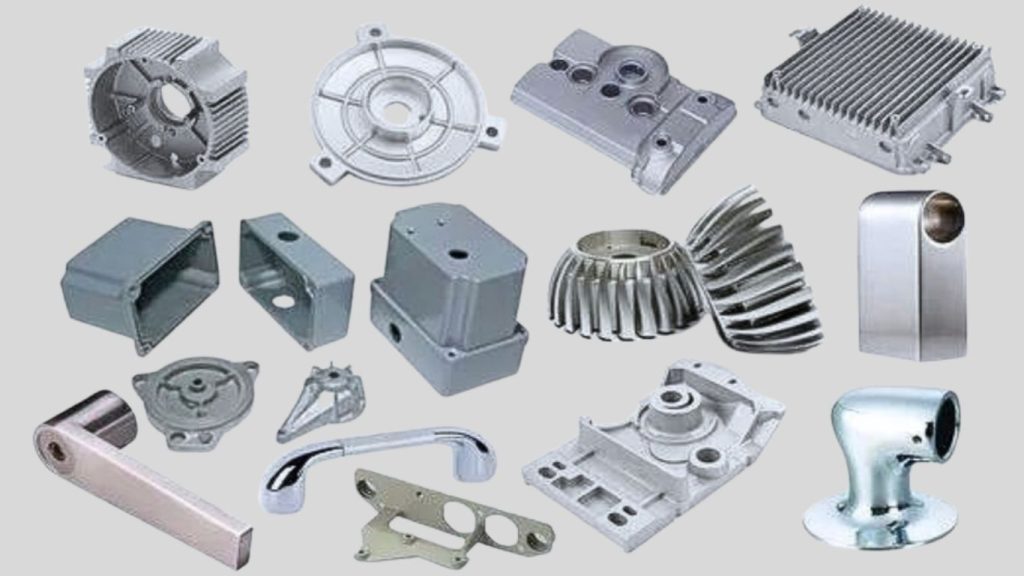

Il s'agit d'un processus optimal lorsqu'il y a une demande de production de masse. Il offre une qualité standardisée et une précision dans les dimensions et les surfaces avec une finition lisse. Les secteurs de l'automobile, de l'électronique, des machines industrielles, des appareils médicaux et des produits de consommation ont recours au moulage sous pression.

Vue d'ensemble de la coulée sous pression du zinc

Il s'agit d'un processus par lequel un métal, généralement du zinc, est chauffé et coulé dans un moule rempli de cire. Le moulage sous pression du zinc est une procédure précise de mise en forme des métaux. Il s'agit d'un processus qui implique l'injection sous haute pression d'un alliage de zinc en fusion dans une matrice en acier trempé. Normalement, cette pression est comprise entre 700 et 4 000 psi (5-28Mpa). C'est cette pression qui permet de remplir la cavité et de la reproduire dans les moindres détails.

La matrice est en fusion et solidifie le métal à une vitesse élevée. Après la solidification de la matrice, l'ouverture de la matrice est effectuée et l'éjection de la pièce est terminée. La plupart de ses composants ne nécessitent pas ou peu d'usinage.

Moulage sous pression avec des alliages de zinc

Le moulage sous pression du zinc concerne principalement des alliages de zinc très purs. Le pourcentage de zinc est normalement de 90-95%. L'autre composition est constituée d'aluminium, de magnésium et de cuivre.

Les alliages de zinc coulés sous pression sont généralement des types suivants :

- Zamak 2 - Dureté et résistance : élevées.

- Zamak 3 - La stabilité dimensionnelle et la finition de la surface sont de haute qualité.

- Zamak 5 - Résistance supérieure à celle du Zamak 3.

- ZA-8, ZA-12 et ZA-27 - Plus d'aluminium dans le bâtiment.

Un seul d'entre eux, Zamak 3, possède près de 70% de la production mondiale de zinc sous pression grâce à son équilibre.

Point de fusion et économie d'énergie

Les alliages de zinc ont un point de fusion très bas, à savoir 380-390 °C environ. C'est beaucoup moins que les alliages d'aluminium qui fondent à environ 660 °C.

Une température de fusion plus basse est moins coûteuse en termes d'utilisation d'énergie puisqu'elle utilise environ 30-40% d'énergie pendant le processus de coulée. Elle maintient également la contrainte thermique de la matrice. Par conséquent, les matrices en zinc ont une durée de vie de 500 000 cycles et plus.

Tolérances dimensionnelles et précisions

Le moulage sous pression du zinc se caractérise par une grande précision dimensionnelle. Les tolérances linéaires sont généralement comprises entre 0,025 mm et 25 mm de longueur.

Dans la majorité des applications, les tolérances globales des pièces peuvent être inférieures à +-0,05 mm sans aucun usinage ultérieur. Il s'agit d'une méthode très précise qui réduit les délais et les coûts de production.

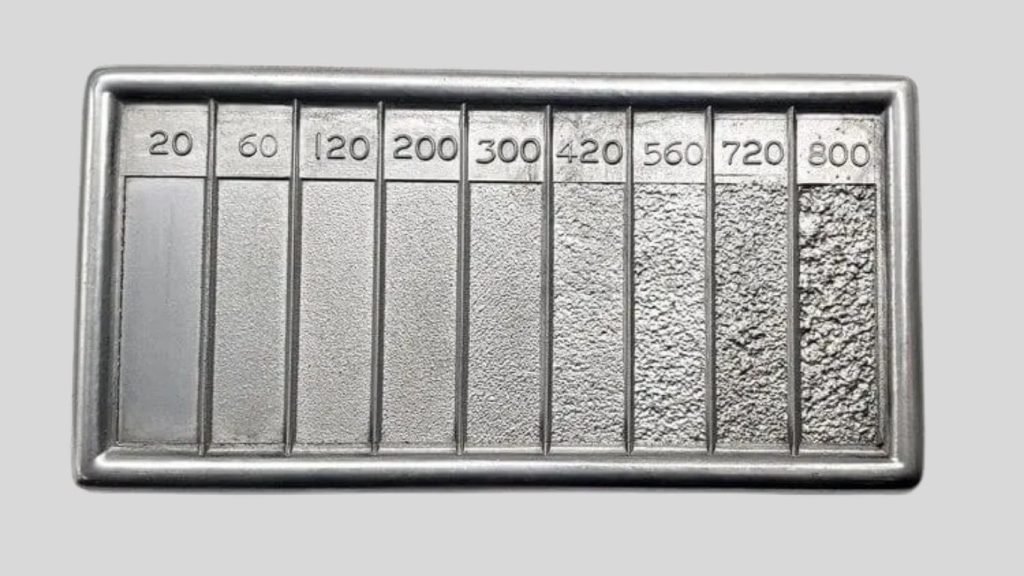

Finition, qualité esthétique et surface

Les produits en zinc moulé sous pression ont un aspect lisse lorsqu'ils sont extrudés à la sortie du moule. Les valeurs de rugosité de surface se situent normalement entre 1,6 et 3,2 um.

Les traitements de surface les plus adhésifs sont le zinc. La résistance du zinc dans les finitions chromées, nickelées et décoratives est normalement supérieure à 20 Mpa et cette résistance est attribuée à la force d'adhérence de la galvanoplastie.

Propriétés mécaniques des alliages de zinc coulés sous pression

Les alliages de zinc sont très résistants par rapport à la taille des pièces. Les propriétés mécaniques courantes sont les suivantes

- Résistance ultime à la traction : 280-440Mpa

- Limite d'élasticité : 210-350 MPa

- Élongation : 7-15%

- Dureté : 80-120 HB

Ces valeurs font que le zinc est utilisé dans les pièces d'usure et les pièces portantes.

Vitesse et cycle de production

Le moulage sous pression du zinc permet des cycles de fabrication rapides. La durée moyenne du cycle est de 5 à 15 secondes par tir.

Cela permet de produire plus d'un million de composants par an à l'aide d'une seule matrice à cavités multiples. La durée du cycle est courte, ce qui augmente la productivité et réduit le coût unitaire.

Ceci est possible grâce à l'utilisation d'une coulée à paroi mince

Les alliages de zinc sont très fluides. Cela permet d'obtenir des composants à parois minces d'une épaisseur de 0,5 à 0,75 mm.

Le moulage à paroi mince permet de réaliser des conceptions compactes et d'économiser des matériaux sans compromettre l'intégrité structurelle.

Gamme de tailles et de poids des pièces

Les composants de petite et moyenne taille sont mieux réalisés en utilisant le moulage sous pression du zinc. Le poids normal des pièces se situe entre 5 grammes et 3 kilogrammes.

Cette gamme de tailles est uniforme et pourrait être appliquée pour former des formes complexes, avec une quantité importante de détails.

Durabilité et environnement

Le zinc peut être recyclé sans perte de propriétés mécaniques et 100%. La récupération de la ferraille pour le moulage sous pression du zinc est approximativement supérieure à 95%.

Le recyclage du zinc consomme beaucoup moins d'énergie, environ 25 à 30 %, que la production primaire de zinc. Cela fait du moulage sous pression du zinc un produit de fabrication respectueux de l'environnement.

Faiblesses de la coulée sous pression du zinc

Bien qu'il s'agisse de la meilleure méthode, le moulage sous pression du zinc a ses limites. Le zinc a une densité massique de 6,6-6,8 g/cm3, ce qui est plus de deux fois supérieur à l'aluminium.

Les alliages de zinc sont également peu résistants à la chaleur. Il convient de proposer des températures de fonctionnement constantes inférieures à 120 °C. Des températures excessives peuvent induire un fluage ou une déformation en cas d'exposition prolongée.

La prévalence de la coulée sous pression du zinc

Le moulage sous pression du zinc est utilisé dans :

- Composants des machines et engrenages de précision.

- Connecteurs et boîtiers pour l'électricité.

- Pièces d'intérieur automobile

- Serrures, charnières et quincaillerie

- Boîtiers et boîtiers pour produits électroniques grand public.

Les utilisations du zinc sont favorables à la précision, à la résistance et à la qualité de la surface.

Les avantages et les inconvénients de la coulée sous pression du zinc

Avantages de la coulée sous pression du zinc

Haute précision dimensionnelle

Zinc moulé sous pression sont très précises en ce qui concerne les dimensions. L'alliage de zinc présente des quantités minimales de retrait de solidification qui tendent à être inférieures à 0,6. Il est donc possible d'obtenir des tolérances étroites telles que +-0,025 mm, pour une longueur de pièce de 25 mm.

La limitation de l'usinage secondaire s'accompagne également d'une grande précision. Cela permet de réduire le temps et le coût de fabrication.

Finition de surface supérieure

Les pièces moulées sous pression à base de zinc présentent une surface lisse à la sortie du moule. Les valeurs typiques de rugosité de surface sont comprises entre 1,6 et 3,2 um.

Le zinc adhère également très bien aux revêtements. Les revêtements zingués ont généralement une force d'adhérence supérieure à 20 Mpa. Le zinc est donc approprié pour les finitions décoratives et fonctionnelles.

Point de fusion bas et économie d'énergie

La température de fusion des alliages de zinc se situe entre 380 et 390 °C. Cela représente près de 40 % de la température de fusion des alliages d'aluminium qui fondent à environ 660 °C.

L'abaissement de la température de fusion permet de réduire la consommation d'énergie de 30 à 40 %. Elle permet également de réduire la fatigue thermique des matrices, en la ramenant à 500 000-100 000 cycles.

Résistance mécanique élevée des pièces de taille minuscule

Dans les modèles miniatures, les alliages de zinc sont très résistants. Les propriétés mécaniques courantes sont les suivantes

- Résistance ultime à la traction : 280-440Mpa

- Limite d'élasticité : 210-350 MPa

- Dureté : 80-120 HB

Ces propriétés du zinc lui permettent d'être utilisé dans les pièces portantes et les pièces d'usure.

Cycles de production rapides

Le zinc se solidifie rapidement. La durée normale d'un cycle de moulage sous pression est de 5 à 15 secondes par tir.

Le taux de production est supérieur à 1 million de pièces par an, avec des temps de cycle courts et un moule unique. Le zinc convient donc parfaitement à la production à grande échelle.

Une meilleure coulée à paroi mince

Les alliages de zinc sont très fluides. Il est possible d'obtenir des épaisseurs de parois très faibles (0,5-0,75 mm).

La caractéristique de la paroi mince permet de réduire les conceptions à de petites tailles et d'économiser les matériaux sans réduire la résistance.

L'utilisation et le recyclage des matériaux sont élevés.

La récupération des déchets de zinc moulé sous pression est supérieure à 95%. Le zinc peut être recyclé à 100% grâce à ses qualités mécaniques.

Le recyclage du zinc consomme environ 25-30% de l'énergie consommée lors de la production primaire du zinc.

Les inconvénients de la coulée sous pression du zinc

Densité accrue et masse réduite

La densité du zinc est d'environ 6,6-6,8 g/cm3. Cette densité est deux fois plus élevée que celle de l'aluminium, qui est de 2,7 g/cm3.

Les pièces lourdes ne doivent pas être utilisées dans des applications sensibles au poids telles que l'aérospatiale et les véhicules électriques.

Résistance limitée à la chaleur

Les alliages de zinc ne sont pas aussi stables thermiquement. Les températures de fonctionnement ne dépassent normalement pas 120°C.

Le zinc peut alors se déformer à cette température et perdre sa résistance. Cela limite son utilisation à des températures élevées.

Gamme limitée de tailles de pièces

Les pièces de petite et moyenne taille doivent être moulées sous pression à l'aide de zinc. Le poids des pièces se situe entre 5 grammes et 3 kilogrammes en poids normal.

La production de très grandes pièces n'est pas rentable en raison des limites des machines et de la masse des matériaux.

Comportement de fluage à long terme

Le fluage sous charge constante des alliages de zinc est susceptible de se produire. Les contraintes supérieures à 30-40 % de la limite d'élasticité à long terme présentent une déformation par fluage.

Cela peut perturber la stabilité dimensionnelle sur laquelle les applications structurelles seront appliquées à long terme.

Diminution du rapport résistance/poids

Le zinc est puissant, mais son rapport résistance/poids est inférieur à celui de l'aluminium. Avec un poids nettement inférieur, l'aluminium peut être utilisé et il est tout aussi puissant.

Cela fait du zinc un concurrent de qualité inférieure par rapport aux conceptions structurelles légères.

Prise en compte du coût des matériaux

Les prix des alliages de zinc sont généralement plus élevés par kilogramme que ceux de l'aluminium. Bien que la réduction de l'usinage permette de couvrir une partie des dépenses, il est possible que la fluctuation des prix des matières premières affecte l'économie.

La rentabilité est extrêmement sensible au volume de production et à la complexité des pièces.

Introduction au moulage sous pression de l'aluminium

Moulage sous pression de l'aluminium. Il s'agit d'un procédé qui consiste à couler de l'aluminium en fusion dans des moules superrectangulaires munis de joints en caoutchouc placés à l'intérieur pour permettre à la surface de durcir.

Le moulage sous pression de l'aluminium peut être défini comme le processus de production de métaux utilisés dans la fabrication d'éléments complexes et légers. Ce procédé consiste à faire passer un alliage d'aluminium en fusion sous haute pression dans une matrice en acier. La pression d'injection est généralement comprise entre 7 et 140 Mpa (1 000 et 20 000 psi), en fonction de la taille et de la complexité des pièces.

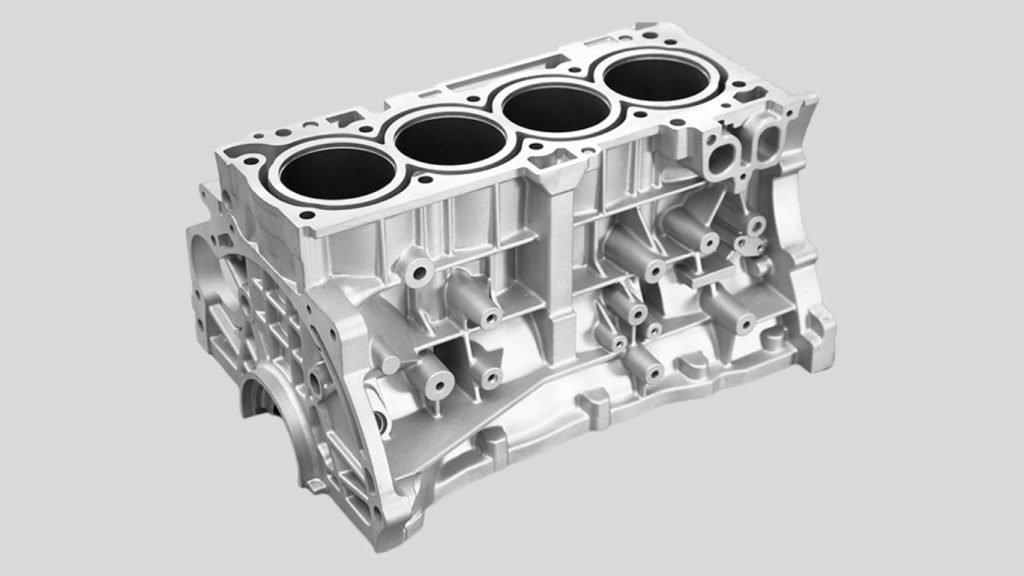

L'aluminium en fusion remplit rapidement la cavité du moule et se solidifie. Le moule sera durci et le composant sera éjecté. Le moulage sous pression est principalement utilisé pour les pièces de moyennes et grandes dimensions qui requièrent résistance et faible poids.

Alliages d'aluminium pour le moulage sous pression

En règle générale, le moulage sous pression de l'aluminium est réalisé à l'aide d'alliages aluminium-silicium. Ces alliages sont excellents en termes de fluidité, de résistance et de corrosion.

Les alliages d'aluminium standard pour le moulage sous pression sont les suivants :

- A380 - C'est l'alliage le plus courant qui présente une résistance et une coulabilité raisonnables.

- A383 - La composante à paroi mince et la composante complexe sont lissées.

- A360 - Meilleure ductilité et résistance à la corrosion.

- ADC12 - utilisés dans l'électronique et l'automobile.

La concentration en silicium se situe normalement entre 8 et 12 %, ce qui le rend fluide et génère moins de retrait lors de la solidification.

Température - Propriétés thermiques et de fusion

Le point de fusion de l'alliage d'aluminium est d'environ 660-690 °C, ce qui est très élevé par rapport au point de fusion des alliages de zinc. Ce point de fusion élevé consomme plus d'énergie lors de la coulée.

L'aluminium est cependant très conducteur de chaleur. Les valeurs de conductivité thermique les plus courantes se situent entre 90 et 155 W/mK, et l'aluminium est celui qui convient le mieux pour servir de dissipateur thermique, qu'il s'agisse de dissipateurs ou de boîtiers électroniques.

Tolérances dimensionnelles et précisions

Le cas du moulage sous pression de l'aluminium est bon, mais pas aussi serré que celui du zinc. Les tolérances normales sont de -0,1 - +- 0,2 mm/25 mm de longueur de pièce.

En dessous de 1,0-1,3, l'aluminium subit un faible frittage de retrait. Il en résulte que l'utilisation d'éléments de précision est, dans la plupart des cas, soumise à un usinage secondaire.

Marteaux de la surface et du béton

La norme 3.2 6.3 um correspond à la variété de rugosité de surface des articles en aluminium moulé sous pression. C'est le cas dans la majorité des applications, bien que la finition des pièces décoratives puisse être plus poussée.

La finition de l'aluminium peut être obtenue par la technique de l'anodisation, et la finition ou le revêtement en poudre peut également être obtenu par la technique de l'anodisation. L'aluminium nodulaire présente une résistance à la corrosion et une dureté supérieures.

Alliage d'aluminium mécanique coulé sous pression

Les pièces moulées sous pression en alliages d'aluminium ont un rapport poids/qualité élevé. Les propriétés mécaniques qu'ils présentent sont les suivantes :

- Résistance à la traction la plus élevée : 220 MPa- 330 MPa.

- Limite d'élasticité : 130-180 MPa

- Élongation : 2-10%

- Dureté : 70-100 HB

Ces propriétés font que l'aluminium est adapté aux aspects porteurs et structurels.

Avantage de la légèreté

La densité de l'aluminium est d'environ 2,7 g/cm 3, soit près de 60 fois moins que celle du zinc. Ce type de gain de poids est nécessaire dans les segments de l'automobile, de l'aérospatiale et des voitures électriques.

La réduction du poids des composants se traduit également par une économie de carburant et une réduction du poids de la charge du système.

Rapidité et rotation de la production

Le moulage sous pression de l'aluminium est un processus plus long que le moulage sous pression du zinc. Complexité et épaisseur. Les pièces sont produites en 20 à 60 secondes.

Le moulage sous pression de l'aluminium reste rentable pour les volumes moyens et élevés avec des cycles lents.

Capacité de production de pièces importantes et complexes

Les pièces moulées sous pression en aluminium peuvent contenir des pièces plus grandes que celles en zinc. Les pièces pesant plus de 15 à 20 kg peuvent être fabriquées à l'aide d'un équipement de moulage sous pression.

C'est la raison pour laquelle l'aluminium peut également être utilisé dans les boîtiers de moteur, les boîtiers de transmission et les cadres structurels.

Protection contre la corrosion et performance environnementale

La corrosion passive est l'une des constructions naturelles qui est préparée à l'aide de l'aluminium qui crée un oxyde. Cela permet d'utiliser l'aluminium dans les conceptions extérieures et marines.

L'aluminium est 100% recyclable. En effet, le recyclage de l'aluminium consomme 5 % de l'énergie utilisée pour produire principalement de l'aluminium, et le recyclage consomme donc beaucoup d'énergie.

L'aluminium moulé sous pression a été utilisé dans des applications

Elle est appliquée dans d'autres ouvrages :

- Pièces du moteur et de la transmission du Carmotor.

- Batterie des véhicules électriques.

- Dissipateurs thermiques et boîtiers électroniques.

- Pièces structurelles aérospatiales

- Composants de machines industrielles.

Le moulage sous pression de l'aluminium a ses avantages et ses inconvénients.

Les mérites de l'aluminium moulé sous pression

Matériau léger

La densité de l'aluminium est faible, environ 2,7 g/cm3. Les pièces en aluminium sont donc près de 60 % plus légères que le zinc et beaucoup plus légères que l'acier.

La réduction du poids augmente l'efficacité énergétique de l'automobile. Elle réduit également le poids dans la construction des machines et des systèmes électroniques.

Le rapport poids/résistance est élevé

Les alliages d'aluminium moulés sous pression sont efficaces en termes de résistance mécanique, mais sont légers. Certaines des propriétés mécaniques sont communes et comprennent les éléments suivants :

- Résistance maximale à la traction : 220- 330 Mpa.

- Limite d'élasticité : 130-180 MPa

C'est la combinaison des deux qui permet à l'aluminium d'être le plus adapté dans le domaine de la structure et de la portance.

Qualité exceptionnelle Résistance à la corrosion

L'aluminium est naturellement doté de la capacité de se recouvrir d'une couche d'oxyde. Dans la plupart des cas, cette couche empêche l'oxydation et la rouille.

Dans un environnement climatique humide, marine/outdoor a été un excellent produit. Le taux de corrosion dû à l'exposition atmosphérique est inférieur à 0,05 mm/an.

Bonne conductivité thermique

L'aluminium est un conducteur thermique dont la conductivité thermique est comprise entre 90 et 155 W/mK. La chaleur est ainsi facilement dissipée.

C'est ce matériau qui fait que l'aluminium est utilisé dans les dissipateurs thermiques, les composants de moteur et les boîtiers électroniques.

Compétence en matière de pièces hautes et compliquées

Les pièces de grande taille sont moulées en aluminium. Les composants dont la masse peut atteindre 15 à 20 kg peuvent être fabriqués à l'aide de machines de moulage sous pression.

L'aluminium peut donc être utilisé dans les blocs moteurs, les boîtiers de transmission et les cadres structurels.

Stabilité dimensionnelle à haute température

L'aluminium est plus résistant à la chaleur, qui est supérieure à celle du zinc. La plupart des alliages peuvent être travaillés à une température de 200-250 °C.

Il s'agit d'utiliser l'aluminium à des températures élevées.

Grande recyclabilité et durabilité

L'aluminium est 100% recyclable. Par rapport à la production primaire de matériaux en aluminium, il consomme la moitié de l'énergie utilisée pour le recyclage de l'aluminium.

Cela permet de minimiser les effets de la pollution de l'environnement et les coûts de production.

Inconvénients du moulage sous pression de l'aluminium

Température de fusion élevée

L'aluminium fond à une température comprise entre 660 et 690 degrés Celsius. Ce point de fusion est plus élevé et consomme donc plus d'énergie lors de la coulée.

La température est élevée, ce qui signifie que les moules sont soumis à des contraintes thermiques importantes. La qualité des matrices détermine la durée de vie moyenne du moule, qui varie entre 100 et 300 cycles.

Coulée sur zinc avec une précision dimensionnelle inférieure plus faible

L'aluminium se contracte également davantage au cours du processus de solidification, et la contraction naturelle est de 1,0-1,3%.

Il en résulte des tolérances plus faibles. Ces tolérances sont souvent de +0,2 -0,1 mm/25 mm. Souvent, cela nécessite un usinage secondaire.

Finition de surface plus rugueuse

Les pièces moulées sous pression en aluminium ont normalement une valeur approximative de 3,2-6,3 um pour la rugosité de la surface.

Les procédés de décoration peuvent également nécessiter d'autres finitions, par exemple l'usinage, le polissage ou le revêtement.

Réduction de la durée du cycle de production flexible

L'aluminium a également besoin d'un temps de refroidissement plus long que le zinc. Le tir dure de 20 à 60 secondes.

Le coût du temps de cycle long réduit la fabrication en grande série.

Augmentation des coûts d'outillage et de maintenance

Les températures de fonctionnement sont élevées, ce qui augmente l'usure des matrices en aluminium. L'outillage est également très coûteux par rapport au moulage sous pression du zinc.

La précision dimensionnelle et la qualité de la surface sont généralement maintenues grâce à l'entretien.

Les défis de la porosité

L'aluminium présente une porosité gazeuse susceptible d'être moulée sous pression. La porosité qui se produit généralement lorsque le contrôle du processus n'est pas optimal est la porosité de 1 à 3 pour cent.

Toute porosité peut entraîner une perte de résistance mécanique et limiter son utilisation à des pressions serrées.

À propos de GC Precision Mould

L'entreprise chinoise identifiée comme étant spécialisée dans les pièces moulées sous pression est GC Precision Mould. Nous célébrons notre 20e anniversaire de livraison de pièces métalliques de qualité et de précision.

Nos services

Nous sommes également impliqués dans le moulage sous pression de l'aluminium, du zinc et du magnésium. Nous disposons des ressources nécessaires à la conception des moules, au moulage sous pression, à l'usinage CNC et à la finition des surfaces. Nous prenons en charge les projets depuis le stade de l'idée jusqu'à celui de la finalisation du produit.

Qualité et applications

Nous disposons d'une bonne qualité de composants. Ils trouvent des applications dans les secteurs de l'automobile, de l'électricité, de la quincaillerie et de l'industrie.

Pourquoi nous choisir ?

Choisissez GC Precision Mould qui est précis, durable et fiable. Nous offrons des services à bas prix pour répondre à vos besoins.

Conclusion

Moulage sous pression (Zinc et moulage sous pression L'aluminium) joue un rôle crucial dans le monde moderne de la fabrication. Ces deux matériaux sont associés à plusieurs forces et faiblesses.

Le zinc n'est pas en reste en termes de précision, de finition et de rapidité de fabrication. L'aluminium se distingue par sa légèreté et sa supériorité en matière de contrôle de la corrosion et de la chaleur.

Il ne s'agit pas de la meilleure solution finale. Le choix approprié sera fait en fonction des exigences de la conception, des exigences opérationnelles, des objectifs de coût et des applications.

Les avantages et les inconvénients des deux matériaux aideraient les fabricants à faire les bons choix. Cela permet de garantir la qualité des produits, le succès et l'efficacité à long terme.

FAQ

Quelles sont vos matières premières, moulées sous pression ?

Il s'agit d'alliages d'aluminium, de zinc et de magnésium. Ils sont composés de matériaux de haute précision, résistants et avec une finition de surface de haute qualité, qui peuvent être utilisés dans diverses activités.

Quels sont donc les services offerts par GC Precision Mould ?

Nous proposons un travail complet de moulage sous pression, qui comprend le moulage sous pression, l'usinage CNC, la finition des surfaces et la conception des moules. Nous ne reculons devant rien jusqu'à la fin.

Quels sont les secteurs d'activité que vous desservez ?

Notre activité concerne l'automobile, l'électronique, la quincaillerie et l'industrie. Nous possédons des pièces sur mesure de haute performance et de haute qualité.

Quelle est l'assurance qualité que vous donnez aux clients sur les produits ?

Les mesures de contrôle de la qualité à tous les stades sont très strictes et s'appuient sur des équipements d'inspection et des essais de pointe. Nos produits doivent être extrêmement précis, robustes et satisfaisants pour le client.

Quelle est la raison pour laquelle vous avez décidé de privilégier GC Precision Mould ?

Choisissez GC Precision Mould pour sa précision, sa fiabilité et sa rentabilité dans les solutions de moulage sous pression. Nous avons plus de 20 ans d'existence, ce qui nous permet de vous proposer des solutions personnalisées à vos problèmes.

0 commentaires