A felfedezés precíziós öntés 1838-ra nyúlik vissza. Először a nyomdaiparban használták. Az első nyomdai engedélyt 1849-ben adták ki. A tudósok néhány évvel később egy kis nyomdagépet építettek. Ez a gép kézzel működött. A precíziós öntvények iránti trend napról napra növekszik. A precíziós öntési eljárás rendkívül pontos, összetett formákat hoz létre. Ebben a cikkben tehát a precíziós öntési eljárást, annak előnyeit és hátrányait világítjuk meg.

Mi az a precíziós öntés?

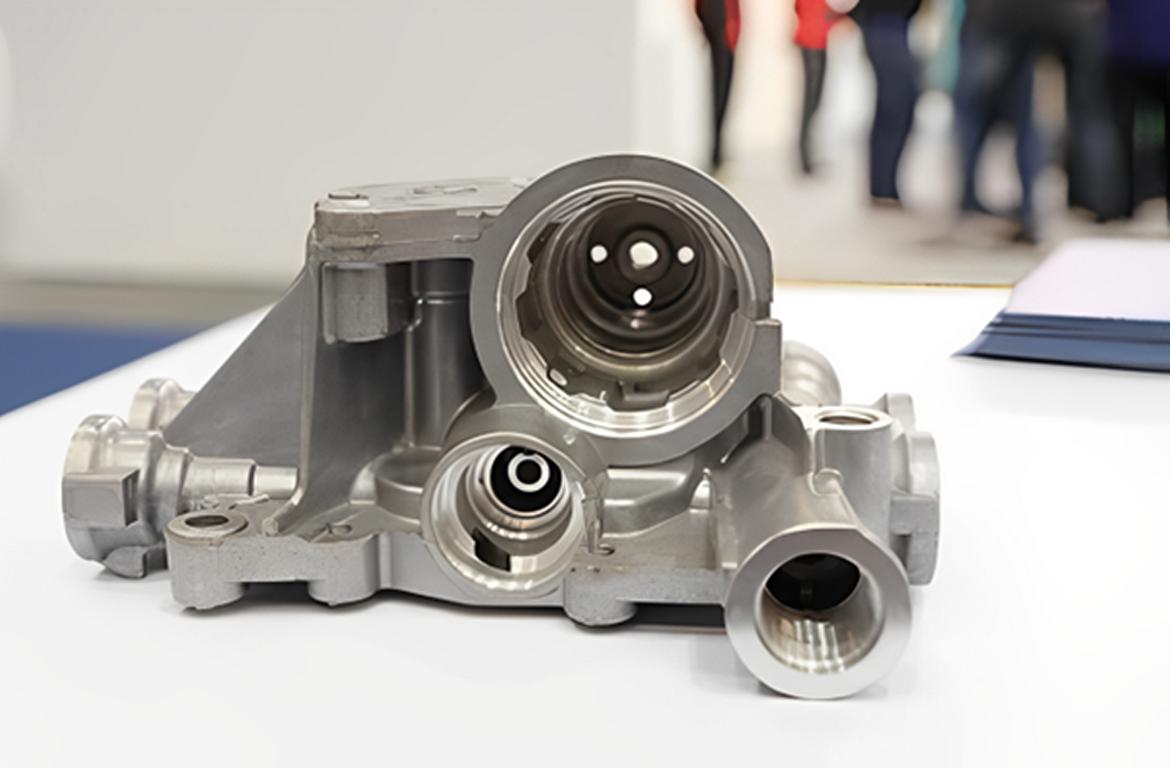

A precíziós öntés egy rendkívül pontos és precíz gyártási folyamat. Az olvadt fémet egy szerszámba vagy öntőformába nyomja. Ily módon hozza létre a fém kívánt formáját vagy kialakítását. A precíziós öntés a nyomásos öntés egyik altípusa. Fejlett technológiákat használ a kiváló minőségű fémek előállításához. Ezenkívül bonyolult geometriájú fémeket állít elő. Kis és közepes mennyiségben szükséges alkatrészeket állít elő.

A kínai precíziós öntés teljes folyamata:

Most már ismeri a precíziós öntési módszert. Kíváncsi lesz a teljes lépésről-lépésre történő eljárásra. Elégítsük ki kíváncsiságát a teljes részletezéssel. A precíziós szerszámöntés teljes folyamata különböző lépésekből áll. Ezek a lépések a következők: a kívánt minta elkészítése, az öntőforma kialakítása, a megfelelő fém kiválasztása, a fém megolvasztása, a fém befecskendezése és megszilárdítása, végül a kívánt fém eltávolítása. Tovább precíziós CNC megmunkálás oldal.

1. Készítse el a kívánt mintát.

Az első lépés a kívánt termék méreteinek lemérése. Ezután készítse el a viasz tervezését. A mintának ugyanolyan mintázatúnak kell lennie, mint a végtermékének. A formatervet egy fémfröccsöntő szerszámmal hozza létre.

2. Penész kialakulása

Most megismételtük a végtermékünk mintáját. A következő lépés az öntőforma vagy szerszám elkészítése. Ennek meg kell felelnie a kívánt méreteknek. Használjunk CNC megmunkálást a szerszám kialakításához. Győződjön meg róla, hogy a szerszám vagy szerszámöntvény megfelel a követelményeknek. Ezenkívül a formának hibamentesnek kell lennie.

3.Anyag kiválasztása

A szerszámkészítés után válassza ki a fémtermékek készítéséhez megfelelő anyagot. Használjon fémötvözeteket erre a célra. Választás előtt vegye figyelembe a fém tartósságát és szilárdságát. Válasszon megfelelő olvadáspontú fémet.

4. A fém megolvasztása

A következő lépés a fém megolvasztása. Ezért melegítsük fel a fémet egy kemencében. Indukciós olvasztógépet is használhatunk a fém megolvasztásához. A fém megolvasztásához ideális hőmérséklet 500°F és 3000°F között van.

5. A fém megszilárdulása

Miután megolvasztotta a fémet, öntse a formába. Az olvadt fém befecskendezéséhez precíziós öntőgépet használhatunk. Ügyeljen arra, hogy a fém teljesen és egyenletesen töltse ki a formát. Ezt követően hagyjuk a fémet kihűlni. A lehűlés után megszilárdul.

6. A fém eltávolítása

A megszilárdulás után a kívánt fémrész már majdnem kész. Vegye ki a formából. A fémdarabot a kilökés után tisztítsa meg. Eltávolítja a fémből a felesleges anyagot. Ezenkívül a szennyeződéseket is eltávolítja.

7. A kívánt fém befejezése:

Most a fém sikeresen kilökődik. Végezzen további műveleteket a sima fémfelület biztosítása érdekében. A fém csiszolását vagy polírozását elvégezheti, hogy kiváló minőségű terméket kapjon. Ezenkívül felületi bevonatokat is alkalmazhat a fényes fémtextúra érdekében.

Milyen anyagokat használnak általában a precíziós öntéshez?

Íme néhány, a precíziós öntéshez gyakran használt anyag:

| Anyag | Ötvözetek | Jellemzők | Tipikus alkalmazások |

| Alumínium ötvözetek | A380, A360, A413, ADC12 | Könnyű súly, jó korrózióállóság, magas hő- és elektromos vezetőképesség, jó mechanikai tulajdonságok. | Autóipari alkatrészek, repülőgép-alkatrészek, elektronikai házak |

| Cink ötvözetek | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Nagy alakíthatóság, kiváló ütőszilárdság, jó vékonyfalú alkatrészekhez, alacsony olvadáspont | Hardver, autóalkatrészek, elektromos alkatrészek |

| Magnézium ötvözetek | AZ91D, AM60, AS41 | Nagyon könnyű, jó szilárdság/tömeg arány, kiváló megmunkálhatóság | Repülőgép-alkatrészek, autóipari alkatrészek, elektronikus eszközök |

| Réz ötvözetek | Sárgaréz (C85700, C85800), bronz (C90300, C90500) | Nagy szilárdság, jó kopásállóság, kiváló elektromos vezetőképesség | Elektromos csatlakozók, vízvezeték-szerelvények, dekorációs alkatrészek |

| Ólom ötvözetek | Ólom-antimon, ólom-ón | Jó korrózióállóság, nagy sűrűség, könnyű önthetőség | Sugárzási árnyékolás, akkumulátor csatlakozók, kis alkatrészek |

| Ón ötvözetek | Ón-bronz, ón-cink | Jó korrózióállóság, alacsony olvadáspont, jó folyékonyság | Csapágyak, perselyek, élelmiszertartályok, dekoratív alkatrészek |

| Szilícium ötvözetek | Silumin (Al-Si ötvözetek), Mg-Si ötvözetek | Fokozott folyékonyság, jobb kopásállóság, jó mechanikai tulajdonságok | Autóipari alkatrészek, ipari gépek, elektronikus házak |

Hatékony tervezési tippek a precíziós öntéshez

Beszéljük meg tehát a precíziós öntvények tervezési tippjeit. Segítenek megérteni, hogyan tehetjük hatékonyabbá és eredményesebbé ezt a folyamatot.

| Tervezési tippek | Tippek | Okok |

| Egyenletes falvastagság | Tartsa fenn az alkatrész teljes vastagságát. | Csökkenti a belső feszültségeket, minimalizálja az olyan hibákat, mint a vetemedés, és egyenletes hűtést biztosít. |

| Tervezési szögek | A szerszámnyílás irányával párhuzamos felületeken alakítson ki meredekséget (1-3 fok). | Megkönnyíti a szerszámból való könnyű eltávolítást, csökkenti a kopást és megelőzi a sérüléseket. |

| Filék és sugarak | Adjon filéket és sugarakat az éles élekhez és sarkokhoz. | Fokozza az anyagáramlást, csökkenti a feszültségkoncentrációkat és megakadályozza a repedéseket. |

| Bordák és főnökök | Használjon vékony bordákat a megerősítéshez és dudorokat a rögzítési pontokhoz. | Szilárdságot biztosít térfogatnövelés nélkül, megelőzi a zsugorodási hibákat és csökkenti az anyagfelhasználást. |

| Megfelelő szellőztetés és túlfolyás | Megfelelő szellőztetést és túlfolyócsatornákat tervezzen. | Megakadályozza a gázporozitást, biztosítja a teljes kitöltést, és csökkenti az olyan hibákat, mint a zsugorodás. |

| Toleranciák és megmunkálási eltérések | Adjon meg reális tűréshatárokat és megmunkálási engedményeket. | Lehetővé teszi az öntési folyamat során fellépő eltéréseket, és biztosítja a kritikus méretek öntés utáni megmunkálását. |

| Elválasztó vonal elhelyezése | Tervezés stratégiailag elhelyezett választóvonallal. | A villanás minimalizálása leegyszerűsíti a szerszámtervezést és biztosítja a tiszta kilövést. |

| Felületkezeléssel kapcsolatos megfontolások | Korán adja meg a szükséges felületkezeléseket. | Segít megtervezni a szerszámot úgy, hogy megfeleljen a kivitelezési követelményeknek, csökkentve a másodlagos műveleteket. |

| Alulvágások elkerülése | Alulvágás nélküli alkatrészeket tervezzen, vagy használjon csúszó magokat/emelőket. | Egyszerűsíti a szerszámtervezést és a működést, csökkentve a költségeket és a bonyolultságot. |

| Anyag kiválasztása | Válassza ki a megfelelő ötvözeteket a mechanikai tulajdonságok és az alkalmazás figyelembevételével. | Biztosítja, hogy a végleges alkatrész megfeleljen a teljesítménykövetelményeknek és az alkalmazásra való alkalmasságnak. |

A precíziós öntési eljárás előnyei

A beruházási öntés a precíziós öntés másik elnevezése. Most már ismeri a precíziós öntés teljes folyamatát lépésről lépésre. Magyarázzuk el ennek az eljárásnak az előnyeit.

1. Pontos fém alkatrészek

Ahogy a neve is mutatja, ez az eljárás precíz fémalkatrészeket állít elő. Ez azt jelenti, hogy a fém megfelel a pontos specifikációknak. Pontos formákkal és méretekkel rendelkezik. Ezt fejlett eszközökkel és technikákkal érik el. Ezek az eszközök biztosítják a pontos formák előállítását.

2. Bonyolult geometria

A precíziós öntéssel bonyolult geometriák könnyen létrehozhatók. Olyan technikákat használ, mint a többszárnyú öntőformák, a maghüvelyek és a betétek az összetett formák létrehozásához. Ezenkívül következetes, kiváló minőségű fémgyártást biztosít. A minőség a fémek nagyüzemi gyártása esetén is változatlan marad.

3. Jó felületkezelés

A precíziós öntvény lehetővé teszi a fémfelület polírozását, így a fém sima felületet kap. Ezenkívül az ellenőrzött öntés minimalizálja a hibákat. Hasonlóképpen, az optimalizált fémáramlás csökkenti a turbulenciát. Ennélfogva biztosítja a fém sima kitöltését. Ennek eredményeként a végtermék polírozott és fényes lesz.

4. Költségvetés-barát

A precíziós öntés egy költségvetés-barát lehetőség. Kevesebb hulladékanyag keletkezik. Csökkenti a gyártási költségeket. Továbbá minimalizálja a további eljárások szükségességét. Így a további megmunkálás és összeszerelés csökkentett szükségessége tovább csökkenti a költségeket.

5. Korrózióálló

A precíziós öntvény biztosítja a szoros tűrést. A szoros tűrés azt jelenti, hogy minden alkatrész tökéletesen illeszkedik egymáshoz. Csökkentett pórusok vannak. Ennek eredményeképpen kevesebb a korróziónak kitett terület. Továbbá lehetővé teszi korrózióálló bevonatok, például króm- vagy nikkelbevonat alkalmazását. Így korrózióálló fémeket állít elő.

6. Környezetbarát

A modern öntőgépek hatékonyan használják fel az energiát. Ezenkívül lehetővé teszi a fémötvözetek újrahasznosítását. Az eljárás kevesebb hulladékanyagot is termel. Összességében ez egy környezetbarát eljárás.

7. Gyors gyártási sebesség

A precíziós öntéssel rövid idő alatt nagy mennyiségű fémet állítanak elő. A fejlett gépek biztosítják a gyors gyártást. Ezenfelül a modern technikák biztosítják, hogy a gyors gyártás ne menjen a minőség rovására.

8. Rugalmasság

A precíz öntés rugalmas folyamat. Különféle fémeket támogat. Lehet alumínium, magnézium, cink vagy réz. A precíziós öntéssel különböző tulajdonságú alkatrészek készülnek. Így különböző elektromos vezetőképességű és korrózióállóságú fémeket hoz létre.

A precíz öntés hátrányai

Semmi sem csak jó vagy csak rossz. Ez egy nagyon híres mondás. Azt jelenti, hogy mindennek vannak pozitív és negatív aspektusai is. Beszéljünk a precíziós öntés negatív aspektusairól.

1. Légzsákok kialakulása

A légzsebek kis üregek vagy üregek a fémben. Ezek a levegő bejutása miatt alakulnak ki. A légzsebek kialakulása komoly kihívást jelent. Csökkentheti a fém sűrűségét. Ezenkívül növelheti a folyadékszivárgás kockázatát. Így csökkenti a folyamat hatékonyságát. A vákuumöntés és a nyomásöntés csökkentheti a légzsebek kialakulását.

2. Karbantartás

Az öntött alkatrészek további feldolgozást igényelhetnek. A megmunkálás vagy a köszörülés jelentős költségekkel növelheti a folyamatot. Ezenfelül a nyomásos öntőberendezések rendszeres javítást igényelnek. Erre a meghibásodások megelőzése érdekében van szükség. Ezenfelül szakképzett munkásokra van szükség a nyomásos öntőgépek működtetéséhez.

3. Drága kis tételek esetén:

Bár a precíz öntés a tömegtermeléshez zsebbarát eljárás, de kis tételek esetén költséges lehet.

A precíz öntés alkalmazásai:

Most már jól ismeri a precíz öntvények előnyeit és hátrányait. Magyarázzuk el az alkalmazási területeit. A precíziós öntést különböző iparágakban használják. Ezek főként az autóipar, a repülőgépipar, az elektronika, a fogyasztási cikkek és a feldolgozóipar. Összetett járműalkatrészeket, fogyasztási cikkeket és ipari gépeket állít elő. Hasonlóképpen, implantátumokat és sebészeti berendezéseket generál. Kapcsolókat és elektromos alkatrészeket is gyárt. Ez azt mutatja, hogy az orvosi és az elektronikai iparban betöltött szerepe nem hagyható figyelmen kívül.

Miért válassza az ALU Die casting Kína Precíziós fémöntés

Alumínium öntvény gyártó Kína Limited az öntvény alkatrészek vezető beszállítója. Íme, miért érdemes a precíziós öntést választani:

- 20 év gyakorlati tapasztalat.

- Kiváló szolgáltatások megfizethető áron

- Egyedi öntött alkatrészek biztosítása autókhoz, kerékpárokhoz és hangszerekhez.

- Kiváló minőségű egyedi termékek biztosítása.

- 100% Garantált vevői elégedettség

Következtetés:

Összefoglalva, a precíz fémöntési eljárások iránti igény napról napra nő. Ez egy jelentős folyamat a modern időkben. Ez az öntvények egyik kategóriája. Úgy is ismert, mint az elveszett viaszöntési eljárás. A precíziós öntés teljes folyamata számos lépésből áll. A formák előkészítése, a fémötvözetek kiválasztása, a fém megolvasztása, a fém befecskendezése és a megszilárdulás ezek közül néhány. Számos előnye van, például a fémek nagyüzemi előállítása. Bonyolult formákat állít elő. Fenntartható folyamat, amely csökkenti a környezetszennyezést.

De vannak hátrányai is. A légcsapdák és a karbantartási költségek csökkenthetik a hatékonyságát. Különböző iparágakban használják. Orvostechnikai eszközöket és elektronikai eszközöket is épít. Az ALU Die Casting for China egy elismert vállalat a szerszámöntés területén. Ez a vállalat híres a minőségéről. Ráadásul ez egy zsebbarát lehetőség is. A precíziós porcelán szerszámöntéshez ajánlott.

Gyakran ismételt kérdések:

Q1. Mennyi ideig tart az öntési folyamat?

Az öntési folyamat időtartama változó. A különböző anyagok esetében eltérő. Az alkatrész méretétől és összetettségétől függ.

Q2. Milyen anyagokat lehet használni a precíziós öntési folyamatban?

A öntési eljárás főként színesfémekkel foglalkozik. Általában magnéziumot, alumíniumot, cinket és rezet támogat. De olyan vasfémekkel is foglalkozhat, mint az acél és a titán.

Q3. Milyen minőségellenőrzési intézkedések vannak érvényben a precíziós öntés során?

- A minőségellenőrzési intézkedések közé tartozik a szerszám tervezésének pontossága.

- A felhasználandó anyag típusa

- A gyártási folyamat kritikus paramétereinek értékelése

- Az előállított kész alkatrész vizsgálata

- Az öntött alkatrészek megfelelése a nemzetközi minőségi szabványoknak.

Q4. Milyen előnyöket lehet elérni a precíziós öntéssel a többi megközelítéshez képest?

Ez a precíziós öntési módszer számos előnnyel jár a gyártó számára:

- kevesebb anyagfelhasználás

- kevesebb kezdeti megmunkálásra van szükség

- nagyfokú ismételhetőség, ami alacsonyabb alkatrészenkénti költségeket eredményez

0 hozzászólás