A nagynyomású öntés cinket használ az erős alkatrészek előállításához. A cinkötvözetek könnyen alakíthatók ebben az eljárásban. Így sok alkatrész gyorsan és olcsón készül. Az így készült cinkalkatrészek erősek és hosszú ideig tartanak.

Ez a cikk a cinkötvözetek HPDC-ben való használatának számos bizonyított előnyét osztja meg. Ami ezért szinte minden iparágban népszerű választássá teszi őket.

Mi az a cinkötvözet? Meghatározás

A cinkötvözetek nagyrészt cinkből állnak, de kis mennyiségben más fémeket, például alumíniumot, magnéziumot és rezet is tartalmaznak. Ezek az adalékok erősebbé, rugalmasabbá és kevésbé rozsdásodóvá teszik a cinket. Az alumínium hozzáadása például keményebbé teszi a cinket, míg a magnézium segít ellenállni a hajlításnak. Ezek az információk tudományos tanulmányokból és ipari jelentésekből származnak.

1. Zamak 3 (cink-alumínium ötvözet)

| Ingatlan | Érték |

|---|---|

| Összetétel | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Sűrűség | 6,6-6,8 g/cm³ |

| Olvadáspont | 380-390°C |

| Szakítószilárdság | 280-300 MPa |

| Nyúlásszilárdság | 200-220 MPa |

| Nyúlás | 10-15% |

| Keménység | 80-90 HB |

2. ZA-12 (cink-alumínium-réz ötvözet)

| Ingatlan | Érték |

|---|---|

| Összetétel | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Sűrűség | 6,3-6,5 g/cm³ |

| Olvadáspont | 440-460°C |

| Szakítószilárdság | 370-410 MPa |

| Nyúlásszilárdság | 250-290 MPa |

| Nyúlás | 15-20% |

| Keménység | 100-120 HB |

3. ZA-27 (cink-alumínium-réz ötvözet)

| Ingatlan | Érték |

|---|---|

| Összetétel | Zn: 78.5-80.5%, Al: 18.0-20.0%, Cu: 2.0-3.0% |

| Sűrűség | 6,0-6,2 g/cm³ |

| Olvadáspont | 500-520°C |

| Szakítószilárdság | 440-480 MPa |

| Nyúlásszilárdság | 320-360 MPa |

| Nyúlás | 10-15% |

| Keménység | 130-150 HB |

4. Cink-réz-titán ötvözet (ZCT)

| Ingatlan | Érték |

|---|---|

| Összetétel | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Sűrűség | 7,0-7,2 g/cm³ |

| Olvadáspont | 420-440°C |

| Szakítószilárdság | 350-400 MPa |

| Nyúlásszilárdság | 220-250 MPa |

| Nyúlás | 15-20% |

| Keménység | 90-110 HB |

A cinkötvözetek előnyei a nagynyomású öntésben

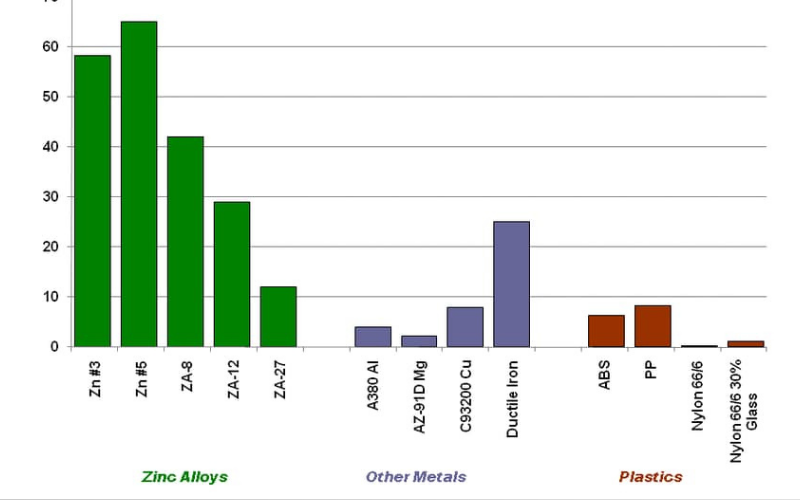

Szilárdság és sűrűség összehasonlítása

A legtöbb cinkötvözet adja a legjobb szilárdságot. Nagynyomású öntéssel könnyű alkatrészeket készítenek. A standard opciók közé tartoznak:

- A Zamak 3 akár 268 MPa szakítószilárdságot kínál 6,6 g/cm³ térfogatsűrűséggel.

- A Zamak 5 Tensile szakítószilárdság elérhetősége 331 MPa, 6,6 g/cm³ térfogattömeggel.

- A Zamak 2 400 MPa szakítószilárdságot biztosít 7 g/cm³ sűrűség mellett.

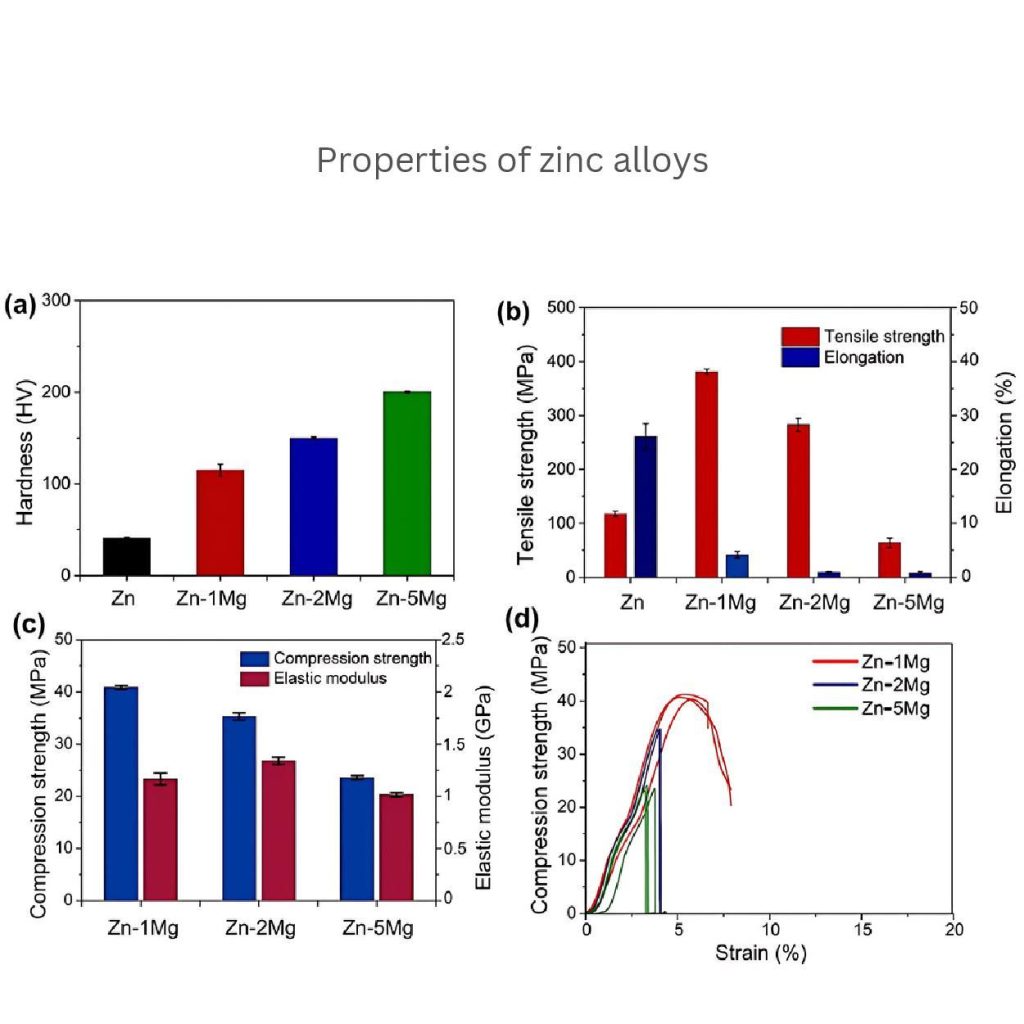

A magnézium (Mg) hozzáadásának hatása

A magnézium (Mg) és a cinkötvözetek összetétele növeli a szakítószilárdságot. Például 0,02% Mg hozzáadása a cinkhez 268 MPa szakítószilárdságot biztosít.

Eközben az mg mennyiségének 0,08%-re történő növelése szintén 310 MPa-ra növeli a szakítószilárdságot. Ennek ellenére a cink nagyobb Mg-tartalmának alkalmazása csökkenti a nyúlást.. Ez azt jelenti, hogy a fém erősebb lehet, de nem nyújt nagy rugalmasságot.

Mikroszerkezet és alkalmazás

Ha Mg-ot adunk a cinkhez, az megszorítja annak mikroszerkezetét. Ennek oka, hogy finom szemcséket és kemény fázisokat képez, mint például η és ε. Mindezek a változások a cink általános szilárdságát is növelik.

Ezen túlmenően a nagyon kis mennyiségű réz (Cu) kombinálása javíthatja a keménységet. Például a Zamak 5 1% Cu-val 82 HB Brinell-keménységet ér el.

Ütésállóság és kopásállóság

Tudja, a cink nemcsak nagyobb szakítószilárdságot ad, hanem ellenáll az ütésnek is. A Zamak 2 például 43 J/m ütésállósággal rendelkezik, ami valahogy jól alkalmazható a váratlan erőknek kitett alkatrészeknél.

Ezenkívül a cinkötvözeteken alkalmazott bevonat (TiN vagy nikkel) növeli a kopásállóságot. Ezek a bevont ötvözetek a legjobban megfelelnek a nagy súrlódású alkatrészekhez. Például a mechanikus ízületek és a zárószerkezetek.

Alacsonyabb olvadáspont és jobb áramlás

A cinkötvözetek olvadáspontja alacsonyabb (385 °C), mint az alumíniumé (660 °C). Könnyen megolvadnak és egyenletesen folynak a szerszámban. A HPDC során a szerszám hőmérséklete általában 150-200°C között mozog. A befecskendezési nyomás 500 és 1500 bar között van.

Nagy pontosság és méretstabilitás

A cinkötvözetek általában ±0,05 mm-es tűréshatárokkal élesen meghatározott kimeneteket biztosítanak. Ez a tűrésszint jobb, mint az alumíniumé (±0,1 mm).

A pontosság javulása az ötvözet nagy folyékonyságától és alacsony olvadáspontjától is függ. Ezért a cink kifejezetten alkalmas az elektromos csatlakozók és kameraházak finom, részletgazdag alkatrészeinek készítésére.

Csökkentett hibák és jobb szerszámkitöltés

A többi cinkötvözet közül a Zamak 3 simán kitölti a vékony szerszám belső részeit. Kevesebb hibát, például repedést képeznek. Ezért olyan alkatrészek készítéséhez használhatja őket, amelyeknek nem szabad variálniuk, és pontos formákat kell tartalmazniuk.

Kiváló korrózióállóság

A Zamak 3 és 5 hatásosan megállítja a korróziót vagy a rozsdát. Például a sós permetezéses tesztek (ASTM B117) során 3-szor jobb korróziós arányt mutatnak (<0,1 mm/év), mint az alumínium.

Védőréteg kialakulása

A cinkötvözetek természetes védőréteget (cink-karbonát, cink-oxid) képeznek, amelyet patinának vagy passziválásnak neveznek. Ezek a rétegek ellenállnak a víz, a talaj vagy a levegő hatásainak. Ezen felül a védőképességüket növelheti, ha egyszerűen 4% alumíniumot ad hozzá.

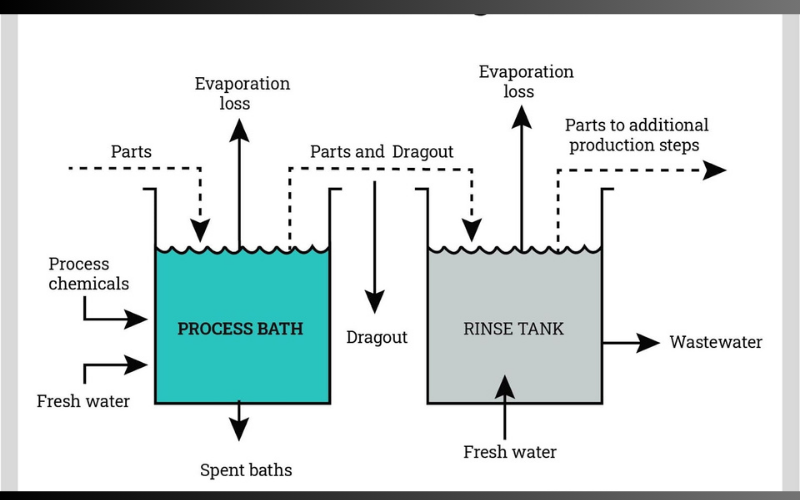

További bevonatok a tartósság érdekében

Mint tudjuk, a fürdőszobai berendezési tárgyak gyakran vannak kitéve víznek vagy szappannak. Ebben az esetben az olyan bevonatok, mint a galvanizálás és a kromatin kulcsszerepet játszanak. Ezek növelik a cink tartósságát.

Gyorsabb termelés

Az olvadt cink a szerszámokban 30-50% gyorsabban lehűl, mint az alumínium, és háló alakúvá alakul. Kevesebb hűtést igényelnek és növelik a gyártási sebességet.

Kiváló felületkezelés és csökkentett megmunkálás

A cink HPDC-ben történő használata kiváló felületi felületet eredményez ( Ra 0,4-0,8 µm). Ez lehetővé teszi a további felületkezelések kihagyását is.

Ezek az ötvözetek nagyon finom részleteket (0,025 mm) képesek reprodukálni. Ez azt jelenti, hogy ideálisak logókhoz, vékony bordákhoz és olyan dekoratív projektekhez, amelyekhez kevesebb időre van szükség.

Fokozott elektromos és hővezető képesség

A cinkötvözetek 27% IACS elektromos vezetőképességet biztosítanak. A 113 W/m-K hővezető képességük elegendő az intenzív hő elleni védelemhez. Ez fontos az elektronikai házak és hűtőbordák esetében.

Nagy fáradási szilárdság a mozgó alkatrészekhez

Ami az ismétlődő igénybevételt illeti, a cink 35-70 MPa fáradási szilárdsága jobban kezeli ezeket. Ez a tulajdonság elsősorban zsanérok, zárak és mechanikus összeköttetések esetében ideális.

A cinkötvözetek költségelőnyei

A megfizethetőség tekintetében a cinkötvözetek vezetnek, mivel feldolgozási költségeik alacsonyabbak, mint az alumíniumé. Bontsuk le a következőkben:

- A cinkötvözet ára régiónként eltérő lehet, de jellemzően $3/kg között mozog (szemben az alumínium $4,5/kg-os értékével).

- A szerszámköltségük 20% olcsóbb, mivel a cink jobb tartóssága miatt is, mint az alumínium szerszámoké.

- Alacsony olvadáspontjuk miatt kevesebb energiát használnak (30% alacsonyabb).

Fenntarthatóság és környezeti előnyök

A cinktermékek újrahasznosításával újrahasznosíthatja őket, és 90% tartalmúvá válhat. Ehhez a folyamathoz a cink 75% kevesebb energiát fogyaszt, és új anyagot állíthat elő. Emellett a tanulmányok azt mutatják, hogy a cinknyomásos öntés hatékonyan csökkenti a CO₂-kibocsátást.

A cinkötvözetek alkalmazása a HPDC-ben

1. Autóipar: Precíziós alkatrészek a jobb teljesítményért

Az autóipar cinkötvözeteket használ, különösen a 1% Cu-t tartalmazó Zamak 5-öt, karburátorházak, üzemanyagszivattyúk és fojtószelepek gyártásához.

Ezt az opciót a nagyobb szakítószilárdsága és kopásgátló képessége miatt részesítik előnyben. Ez tehát azt jelenti, hogy az alkatrészek képesek kezelni a motor hőjét és a rezgéseket. Ezek az ötvözetek emellett csökkentik a termék súlyát és javítják az üzemanyag-hatékonyságot.

A képen látható, hogy a cinknyomásos öntés milyen fontos szerepet tölt be az autóipari alkatrészek gyártásában.

Megmutatja, hogy különféle nehéz formájú alkatrészeket is elő tud állítani. Például fogaskerekek, karok és szerkezeti test. Az ajtó belseje is demonstrálja a vezetői minőséget és a kivitelezést.

2. Légi- és űrhajózás: Könnyű, megbízható alkatrészek

A Zamak 2 és a 0,1% Mg öntvények felhasználásával kivételes repülőgép-konzolok és műholdházak készülnek.

Ezek a fémek megakadályozzák a kúszást, és teljes terhelés mellett is megtartják tényleges alakjukat. Emellett alacsony sűrűségük (6,6 g/cm³) segít az alkatrész súlyának csökkentésében és szerkezeti integritást biztosít.

3. Építés: Tartós hardver mindennapi használatra

A Zamak 3 opció jól használható különböző ajtókilincs-kialakítások, zárak és tetőszerelvények készítéséhez. Lehetővé teszik, hogy könnyedén öntse őket mélyen összetett formák készítéséhez költséghatékony áron.

Ezenkívül a Zamak 3 kiválóan ellenáll a korróziónak. Ezért kültéri alkalmazásokhoz is használható.

4. Fogyasztási cikkek: Stílusos és erős formatervezés

A gyártók a Zamak 5-öt készülékfogaskerekek, bútorzsanérok és dekoratív díszlécek készítésére használják. Ezen ötvözetek HDPC-eljárásban történő használata javíthatja a kimeneti minőséget és azok felületkezelését.

Ezek az alkatrészek megőrizhetik a finom részleteket. Az esztétikai paraméterek tekintetében is a cink szép megjelenést és jó működést biztosít.

Kihívások és jövőbeli irányok

Hőmérsékleti határértékek az öntvénygyártásban

A cinkötvözetek nagyon gyorsan olvadnak, általában 385-430 °C körül. Ez az oka annak, hogy 150°C feletti magas hőmérsékletű alkalmazásokban nem használhatók.

Ezen túlmenően megtapadhatnak a szerszámfelületeken, és magas öntési hőmérsékleten a szerszám kopását okozhatják.

Ezen a ponton bevonatot alkalmazhat a szerszámokra, vagy jobb hűtőrendszereket használhat, hogy megállítsa ezeket a problémákat.

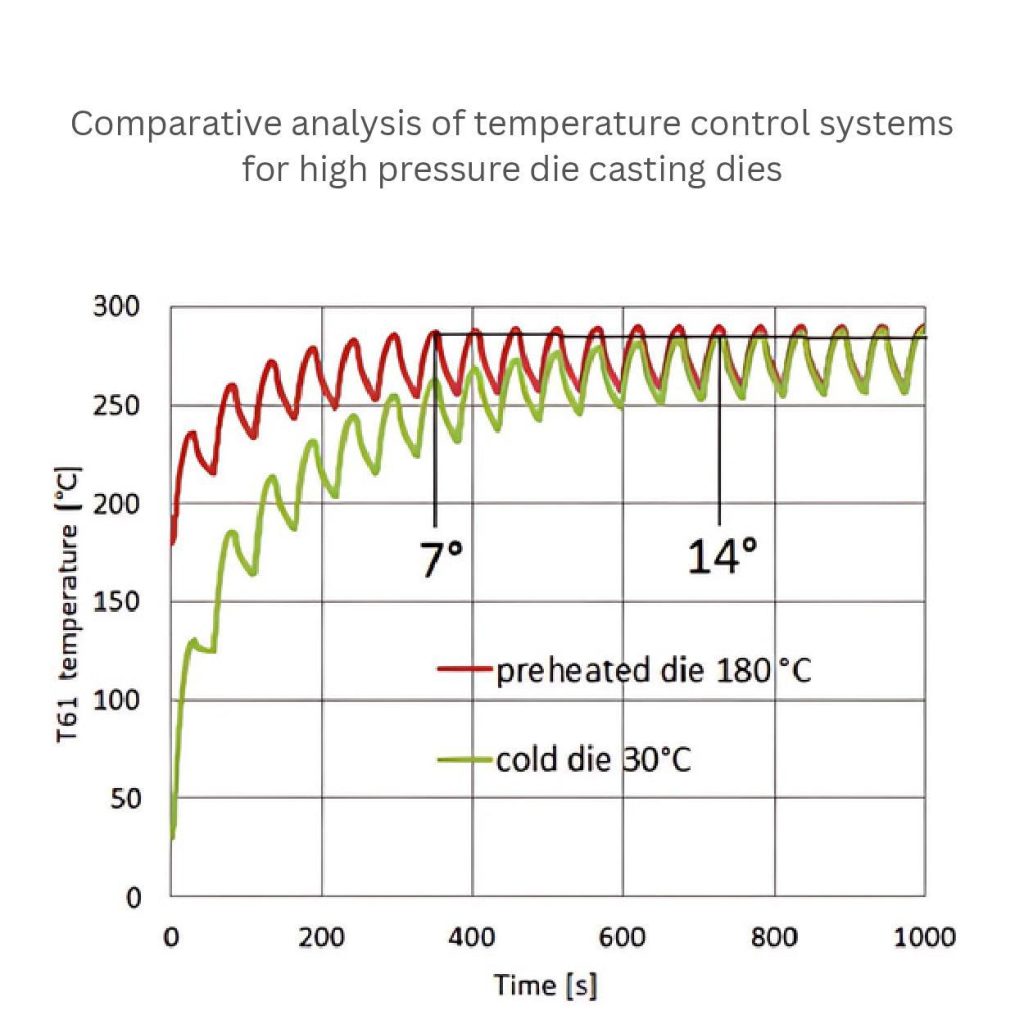

Ez a grafikon például a cink HPDC-ben mért szerszámhőmérsékleteit mutatja. Látható, hogy az előmelegített szerszám (180°C) gyorsan eléri a stabil hőmérsékletet a hideg szerszámhoz (30°C) képest. Ezek a hőmérsékletek hatással vannak a ciklusidőkre és az öntés minőségére is.

Oxidációs kockázatok és megoldások

A cink nem bírja a magasabb hőmérsékletet; ezt már korábban felfedezte. De mi történik, ha 400 °C fölé melegítjük? Alapvetően a cink cink-oxidot (ZnO) termel, ami gyengíti a gyártást.

Ezek a kibocsátások valóban megnövelhetik a porozitást és a felületi hibákat. Ezért argongázos árnyékolást vagy vákuumos öntést kell alkalmaznia. Ezek a technikák eltávolítják az oxigént az öntés során, és csökkentik az oxidációs kockázatokat.

Kutatás a cinkötvözetek javítására

A tudósok a cinkötvözetek képességeinek javítását várják. Eredményeiket más földi elemek, például titán (Ti), vas (Fe) stb. hozzáadásával tesztelik. A Zn-Ti ötvözet például jobban bírja a magasabb hőmérsékleteket, akár 200 °C-ig.

Továbbá, az öntőgépek fejlődése is hozzájárul a hibák csökkentéséhez a valós idejű nyomásérzékelőkkel ellátott funkcióval.

A képen látható Zn-1Fe-1Mg ötvözet mikroszerkezete különböző változó aspektusait mutatja. Például az a) metszet az öntvény mikroszerkezetét mutatja, a Zn, FeZn13 és Mg2Zn11 felcímkézett fázisokkal.

Hasonlóképpen, a (b) szelvény homogenizált mikroszerkezetet mutat, amely jobban eloszlik az Mg2Zn11

A C rész XRD-mintákat mutat. Ez a minta összehasonlítja az öntött és a homogenizált mintákat. Annak érdekében, hogy megerősítse az indicial fázisok jelenlétét.

Cink a feltörekvő technológiákban

A gyártók felfedezik a cinkötvözet képességeit, és ellenőrzik őket az elektromos járművekben. Különösen könnyű akkumulátorházakat és motoralkatrészeket készítenek velük. Felfedezik a cink alkalmasságát jó elektromos vezetőképessége és EMI-árnyékolása miatt.

Emellett az additív gyártás (3D nyomtatás) integrálása a HPDC folyamatukba lehetővé teszi számukra, hogy az anyagok rétegeinek kialakításával sikeresen hozzanak létre tárgyakat.

Folyamatban lévő projektek

A Michigani Egyetem és az autóipari vállalatok számos tanulmányt végeznek. Megpróbálják felfedezni a cink-alumínium kompozitok legjobb funkcióit a motoralkatrészekben.

Továbbá a legtöbb intézet, mint például a Fraunhofer Intézet (Németország), a nagysebességű öntvények fejlesztésére összpontosítanak. Így a cink alkatrészek gyártása gyorsabbá válik, mint a hagyományos módszerek.

Következtetés:

A cinkötvözetek a nagynyomású öntvényekben (HPDC) számos előnnyel járnak. Ezek közé tartozik a gyorsabb gyártás, a nagy szilárdság, a jó felületi felületkezelés, a pontosság stb. Ezek az ötvözetek kevesebb energiát használnak, és ideális alkatrészeket állítanak elő autóipari, elektronikai és ipari alkalmazásokhoz.

Mert minden iparágnak szüksége van valamilyen speciális anyagra. Ez biztosíthatja számukra a keresletnek megfelelő alkatrészeket, tartósságot és hatékonyságot. Ezért a kutatók folyamatosan fedezik fel a cinkötvözeteket, hogy bizonyítsák értéküket.

A cinkötvözetből készült nagynyomású öntvények esetében az Alu Die Casting az egyik legelismertebb öntvénygyártó vállalat. Széleskörű tapasztalattal rendelkezünk cink öntvény, jó ügyfélértékelésekkel és olyan tanúsítványokkal rendelkeznek, mint az ISO 9001. Cégünk megfizethető árakat, jó átfutási időt és szakértelmet kínál az adott cinkötvözetben. Vegye fel velünk a kapcsolatot a info@aludiecasting.com címen.

0 hozzászólás