22 Gyakori alumínium öntési hibák és megoldások

Alumínium öntvény vagy Nagynyomású öntés (HPDC) egy olyan gyártási eljárás, amely összetett alumíniumötvözetből készült alkatrészeket készít jó pontossággal és felületi felülettel. Mindazonáltal az eljárás hajlamos különböző hibákra, amelyek ronthatják a minőséget, a tartósságot és a végtermék funkcionalitását. Ez azt jelenti, hogy a öntési hibák azonosítani, elemezni és mérsékelni kell a hatékonyság elérése érdekében. Emellett minimalizálja a termékhulladékot és fenntartja annak integritását.

Ez a cikk tehát az alumínium- vagy cink-öntvény alkatrészek 22 leggyakoribb öntési hibájával foglalkozik. Megbeszéljük az okaikat is, valamint a cink- vagy alumínium öntési hibák.

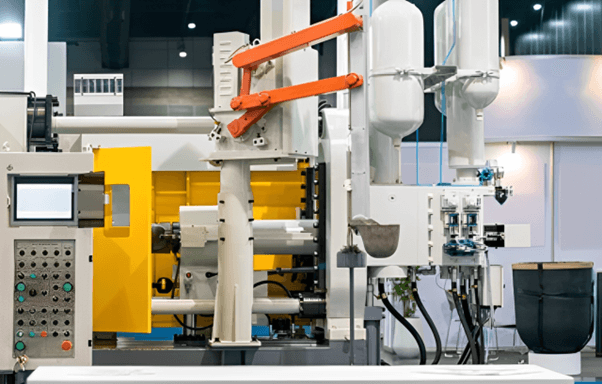

Mi az alumínium öntvény vagy HPDC?

Az olvadt alumínium, magnézium vagy cinkötvözetet nagy nyomás alatt egy acél öntőformába (szerszámba) fecskendezik. öntőforma vagy nagynyomású öntőforma. Ez az eljárás segíti a komplex ötvözetből készült alkatrészek tömeggyártását, a kiváló méretpontosságot és a felületi minőséget. Azonban, alumínium öntési hibák a nagy nyomás és a nagy sebességű körülmények, a nem megfelelő gépbeállítások, az anyagtulajdonságok vagy a szerszám tervezési hibái miatt fordulhatnak elő.

A hibaképződést befolyásoló legfontosabb folyamatparaméterek

Íme néhány kulcsfontosságú paraméter, amelyek a nagynyomású öntési folyamat során az alumínium öntési hibákat okozzák;

- Befecskendezési sebesség és nyomás: A nagyobb sebesség turbulenciát okoz, ami a levegő beszorulását eredményezi, ami hiba; a megnövekedett befecskendezési nyomás szintén turbulenciához vezethet.

- Hidegzárás; zsugorodás; és porozitás: Előfordulhat helytelen hőmérséklet miatt.

- A rossz hőszabályozás forró pontokhoz vagy repedésekhez vezethet.

- Gázzal kapcsolatos hibák: A szellőzés és a kenés gázzal kapcsolatos hibákat okoz, míg a kenés tapadási problémákat okoz.

A nagynyomású öntés munkafolyamata

A nagynyomású alumínium öntési folyamatok során az olvadt fém nagynyomású injekciót kap acélszerszámokba a fémötvözetből készült alkatrészek gyártásához. Ezzel a módszerrel gyors eljárással olyan összetett tárgyakat hoznak létre, amelyek egyszerre rendelkeznek finom pontossággal és erőteljes mechanikai képességekkel, valamint gyönyörű felületekkel.

- Szerszám előkészítés és kenés: Az első lépés a szerszám előmelegítése a kenőréteg felhordása előtt, hogy elkerülhető legyen a ragadás és lehetővé váljon a zökkenőmentes eltávolítás.

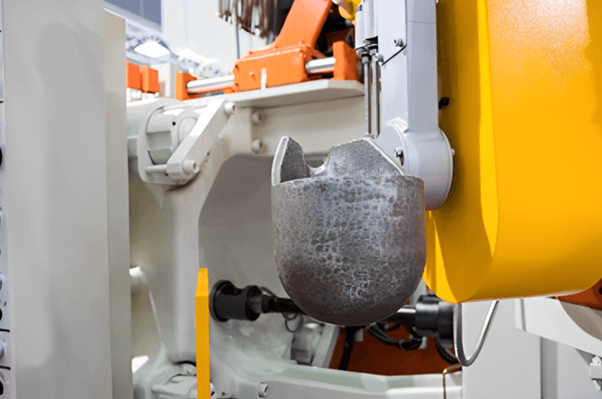

- Olvasztott fém befecskendezése: A lövedékhüvely olvadt fémeket, például alumíniumot, magnéziumot vagy cinket tölt be, mielőtt nagy, 1000-20000 psi közötti injekciós nyomást alkalmazna a szerszámüreg betöltéséhez.

- Töltés és megszilárdulás: A fém egyenletes áramlást hoz létre a szerszám üregének gyors kitöltésével. Néhány másodpercre van szükség ahhoz, hogy a fém megkeményedjen, mert a szerszámhűtés működik.

- Az öntvény kilökése: A megkeményedett öntvény minimális ütközéssel hagyja el a szerszámot, amikor a kilökőcsapok ütköznek, ami minimális felületi torzulást okoz az öntvényen.

- Vágás és befejezés: A felesleges anyagot levágják, és az alkatrészeket szükség esetén további befejező munkálatokkal, például megmunkálással, polírozással és felületi bevonattal látják el.

- Minőségi ellenőrzés: A minőségellenőrök többféle módszerrel vizsgálják az öntvényt a porózus repedések és a hibás öntvények felderítése érdekében, mielőtt a szerszám eltávolításával folytatnák. A röntgenvizsgálattal és nyomáspróbával kombinált vizuális ellenőrzések értékelik a termék minőségét és működési teljesítményét.

20 típusú gyakori nagynyomású öntési hibák.

A gyökeres oka a nagynyomású öntési hibák lehetnek rossz folyamatparaméterek, rossz anyagminőség vagy nem optimális szerszámtervezés. Az alábbiakban 22 gyakori alumínium öntési hibát, a problémák kiváltó okát és a lehetséges megoldásokat mutatjuk be.

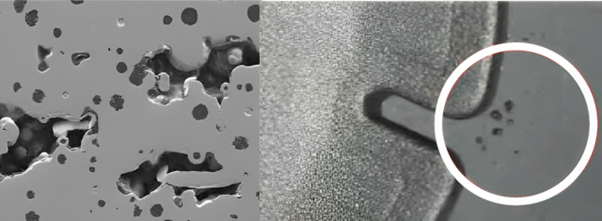

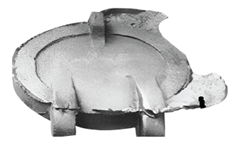

1. Porozitás

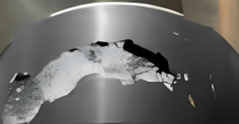

Az öntvényen belüli apró üregeket, üregeket vagy buborékokat, amelyek csökkentik a mechanikai szilárdságot és a tartósságot, porozitásnak nevezzük. Ezek az üregek csökkenthetik az alkatrész szilárdságát és mechanikai terhelésekkel szembeni ellenálló képességét. Tehát esztétikai okokból, ha a porozitás a felszín közelében van, az gondot okozhat, a belső porozitás pedig feszültség alatt meghibásodáshoz vezethet.

Az öntési hibák okai:

- A turbulens fémáramlás miatti levegőbecsapódás

- Nem megfelelő szellőzés vagy vákuumproblémák

- A felesleges kenőanyag vagy a túlzott nedvesség gázfejlődéshez vezet

- Nem megfelelő nyomásszabályozás a megszilárdulás során

Megelőzés és megoldások

- A befecskendezési sebesség optimalizálásával minimalizálja a turbulenciát.

- A szellőző- és vákuumrendszerek is javíthatók.

- Gázmentesített fémek és jó bevonatú szerszámok használata

- Tartsa a szerszám és az olvadék hőmérsékletét a megfelelő tartományban.

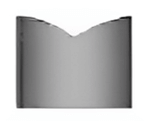

2. Hidegzárlat (nem teljes fúzió)

Ha két fémáram nem olvadt össze megfelelően, a hidegzárlat gyenge vonal vagy varrat formájában jelenik meg az öntvény felületén. A szerkezeti integritás meggyengül, és a mechanikai igénybevétel hatására repedésképződés lehetséges. A hidegzárványok olyan esetekben keletkeznek, amikor az összefolyó olvadt fém nem tud varrássá egyesülni.

Az öntési hibák okai:

- Alacsony olvadt fémhőmérséklet

- Elégtelen töltési sebesség

- Bonyolult áramlási útvonalak a rossz szerszámtervezésben

Megelőzés és megoldások:

- Biztosítsa az olvadt fém megfelelő olvadását az olvadt fém hőmérsékletének növelésével.

- Változtassa meg a kapu és a futó kialakítását a sima fémáramlás érdekében.

- A befecskendezési sebesség optimalizálása a teljes töltéshez

3. Zsugorodási hibák

A zsugorodási hibák akkor keletkeznek, amikor a fém megszilárdulás közben összehúzódik, és a fémben maradnak. Mivel ezek az öntési hibák csökkentik az öntvény sűrűségét és szilárdságát, az öntvény hajlamos lesz a törésre és a mechanikai meghibásodásra. A zsugorodás rendszerint az öntéssel együtt jár, ahogy a megszilárdulás az öntvény vastagabb területein halad.

Az öntési hibák okai:

- Nem megfelelő fémtáplálás

- Rossz kapuzat és a felszálló rendszer kialakítása

- Nem egyenletes hűtési sebesség

Megelőzés és megoldások:

- Ez magában foglalja a kapu és a felszállócső kialakításának módosítását a megfelelő táplálás biztosítása érdekében.

- Optimalizált szerszámhőmérséklet-beállítások használata a hűtési sebességek szabályozásához

- Alacsony megszilárdulási zsugorodási jellemzőkkel rendelkező anyagok használata

4. Hólyagok

Az öntvény felületének megemelkedése a megszilárdulás során táguló levegő vagy oldott gázok miatt. Ezek a felületi kikészítés ellen is hatnak, és leválhatnak vagy lepattogzhatnak, ha az alkatrészt később megmunkálják vagy bevonják. Ha nem veszik figyelembe, a hólyagok az alkatrész meghibásodását okozhatják nyomás vagy stressz hatására.

Az öntési hibák okai:

- A penész üregében megrekedt levegő vagy nedvesség

- Túlzott gáztágulás a magas szerszámhőmérséklet miatt

- A túlzott kenőanyag alkalmazása miatti gázképződés oka

Megelőzés és megoldások:

- Véleménye első módja a szerszám szellőztetésének javítására, hogy a csapdába esett levegő el tudjon távozni.

- Alacsonyabb szerszámhőmérséklet és a ciklusidő minimalizálása

- Ellenőrzött mennyiségű kenőanyagot kell használni.

5. Félresikerült futások és rövid kitöltések

A hiányos öntvények az olvadt fémnek a teljes kitöltés előtti megszilárdulása miatt fordulnak elő. Ez gyenge szerkezetű, használhatatlan alkatrészeket eredményez. Ez a hiba azért olyan kulcsfontosságú, mert jelenléte csökkenti az alkatrész méretpontosságát és funkcionalitását.

Az öntési hibák okai:

- Alacsony olvadék- vagy szerszámhőmérséklet

- Lassú befecskendezési sebesség

- A kapurendszer rossz kialakítása

Megelőzés és megoldások:

- Az optimális hőmérsékleti szintek fenntartása

- Gyorsabban injektáljon, mint amennyi idő alatt a szünet előrehalad.

- Tervezés sima fémáramláshoz módosított kapuval és futóval

6. Flash

Ez a szerszámöntési hiba a szerszámüregbe szivárgó felesleges fémre, a fém vékony vonalára utal, amely az alkatrész elválasztó vonalánál található. Ha nem távolítják el, az alkatrész végső összeszerelése vagy megmunkálása során is problémákat okozhat. Szélsőséges esetben a szerszám kopását jelezheti, ami növelheti a hulladékot és a termelés leállását.

Az öntési hibák okai:

- Túlzott befecskendezési nyomás

- Elhasználódott vagy rosszul beállított szerszám

- Rossz szorítóerő beállítások

Megelőzés és megoldások:

- A túlfolyás rögzítése a befecskendezési nyomás beállításával

- A szerszámfelületeket rendszeresen karbantartani és ellenőrizni kell.

- Növelje a szorítóerőt a szerszám rögzítéséhez a helyén

7. Szerszámragasztás és forrasztás

Az olvadt fém forrasztása a szerszám felületén megnehezíti a kivetítést, és befolyásolja a felületi felületet is. Károsíthatja az öntvényt és a szerszámot, ezáltal növelve a karbantartás idejét és költségeit. Különösen az alumínium és a magnézium öntvények hajlamosak a ragadásra és a forrasztásra (e fémeknek az acélszerszámokkal való reakcióképessége miatt).

Az öntési hibák okai:

- Túlzott tapadás a magas fémhőmérséklet miatt.

- Rossz szerszámbevonat vagy kenés.

- Helytelen ötvözet-összetétel

Megelőzés és megoldások:

- A megfelelő szerszám bevonása, hogy ne legyen tapadás.

- A fémösszetétel optimalizálása a csökkentett reaktivitás érdekében.

- Tartsa be a megfelelő kenési és hűtési módszereket.

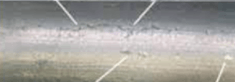

8. Repedések (forró és hideg repedések)

A törés az öntvény felületén vagy belsőleg repedések formájában jelentkezik, ami tönkreteszi az elkészült alkatrész integritását. Az erős hőfeszültség forró repedéseket okozhat a megszilárdulás során, a lehűlés után pedig hideg repedések keletkezhetnek a maradó feszültség vagy a helytelen kezelés miatt. A nem kívánt hibák jelentősen ronthatják az öntvény tartósságát, és mechanikai vagy hőciklusos meghibásodáshoz vezethetnek. A teherhordó alkatrészeknél a repedések különösen nagy problémát jelentenek, mivel fontos a szerkezeti integritás.

Az öntési hibák okai:

- A gyors lehűlés hőterhelést okoz

- Rossz ötvözet összetétele

- Túlzott maradó feszültség az öntvényben

Megelőzés és megoldások:

- Szabályozza a hűtési sebességet a feszültség kialakulásának elkerülése érdekében

- Jobb hőtágulási tulajdonságokkal rendelkező ötvözetek használata

- Az éles élek és a stresszkoncentrációs területek csökkentése a szerszámtervezésben

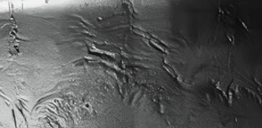

9. Felületi ráncok és ráncok

Az ilyen szabálytalan, egymást átfedő fémredők (ráncok vagy ráncok) az öntvény felületén jelennek meg, és a fém egyenetlen áramlásából vagy a teljes kitöltés előtti részleges megszilárdulásból erednek. Ezenkívül ezek a hibák rontják az öntvény esztétikai megjelenését, és mechanikai szempontból potenciális hibahelyek. A további megmunkálási, festési vagy bevonási folyamatok megakadályozhatók a folyamatot zavaró felületi ráncok miatt. Ez viszont költséges utómunka vagy selejtes eljárás lehet.

Az öntési hibák okai:

- Elégtelen töltési sebesség

- Alacsony fémhőmérséklet

- kenés hiánya vagy a szerszámfelület állapota

Megelőzés és megoldások:

- A fémáramlás és a hőmérséklet optimalizálása

- a szerszám felületkezelésének és kenésének javítása

- Növelje a befecskendezési sebességet a megfelelő töltéshez

10. Oxid-bevonódások

Amikor az olvadt fémben szennyeződések, például alumínium-oxid, magnézium-oxid vagy más szennyeződések rekednek, nemfémes zárványokként az olvadt fémben rekednek. Ezek gyengítik az öntvényt és törékeny területeket hoznak létre. Emellett gyengítik az öntvényt, és törésveszélyt okoznak. Súlyos esetekben a felületi hibák olyan hibákat okozhatnak, amelyek alkalmatlanná teszik a terméket olyan alkalmazásokhoz, mint a repülőgép- és autóipari alkatrészek, amelyeknek a legnagyobb pontossággal és szilárdsággal kell működniük.

Az öntési hibák okai:

- Az olvadt fém rossz kezelése

- Szennyezett ötvözött anyag

- Elégtelen szűrőrendszer

Megelőzés és megoldások:

- Kiváló minőségű, tiszta fémötvözetek használata

- A szűrési és gáztalanítási technikák javítása

- Csökkentse a kiöntéssel bevitt fehér mennyiségét az oxidáció megelőzése érdekében.

11. Befejezetlen dobás (rövid lövés)

Ha a szerszámüreg nincs kitöltve, akkor a lövés rövid, ami hiányzó funkciókat, egyenetlen éleket vagy alulformált alkatrészeket eredményez. Ez a hiba azonban az öntvényt használhatatlanná teszi a szükséges specifikációk és mechanikai tulajdonságok elégtelensége miatt. Gyakran fordulnak elő rövid lövések vékony szelvényű területeken, ahol a fém áramlása korlátozott, ami gyenge vagy hiányos szerkezeteket okoz. A precíziós alkatrészek jó forrást jelentenek erre a problémára a megfelelő működéshez és összeszereléshez szükséges méretpontosság miatt.

Az öntési hibák okai:

- Alacsony befecskendezési nyomás

- Az olvadt fém idő előtti megszilárdulása

- Eltorlaszolt kapuk vagy futók

Megelőzés és megoldások:

- A befecskendezési nyomás és sebesség növelése

- Optimalizálja a szerszám hőmérsékletét

- Ellenőrizze és tisztítsa rendszeresen a kapurendszert

12. Eróziós hibák

Az eróziós hibák olyan hibák, amelyeket a nagy sebességű olvadt fém okoz, amely folyamatosan csapódik a szerszám bizonyos területein, ahol kopások, laza felületek és repedések keletkezhetnek. Ez viszont méretbeli következetlenségekhez vezet, ami az öntvény lágyulását és a szerszám élettartamának lerövidülését okozza. Az ilyen eróziók lyukak vagy üregek kialakulását okozhatják az öntvényben, ami a továbbiakban használhatatlanná teszi azt. Ez a hiba különösen a hosszú gyártási folyamatokkal járó műveleteknél komolyan jelentkezik, amikor a szerszám kopása jelentősebbé válik.

Az öntési hibák okai:

- Nagy sebességű fémáramlás

- Gyenge szerszámanyag-minőség

- Elégtelen kenés

Megelőzés és megoldások:

- Edzett szerszámanyagok használata

- A befecskendezési sebesség csökkentése a kritikus területeken

- Jó minőségű kenőanyagok alkalmazása

13. Hőellenőrzés

A hőellenőrzés az a helyzet, amikor a szerszám felületén az ismételt fűtési és hűtési ciklusok miatt apró repedések keletkeznek. Az idő előrehaladtával ezek a mikrorepedések megnagyobbodnak, és az öntvények minőségét érdes felülettel és még kisebb hibalehetőséggel befolyásolhatják. A hőellenőrzés lerövidíti a szerszámot, csökkenti az élettartamát, és növeli a folyamatos karbantartásból adódó termelési leállásokat. Az ok gyakrabban fordul elő a jelentős hőmérséklet-ingadozással és rossz hőkezeléssel járó nyomásos öntési eljárásokban.

Az öntési hibák okai:

- Túlzott hőterhelés

- Rossz szerszámanyag kiválasztása

- Nem megfelelő hűtőrendszer

Megelőzés és megoldások:

- Hőálló szerszámanyagok használata

- A szerszámhűtési és előmelegítési ciklusok idejének és energiájának csökkentése

- Védőbevonatok felvitele a szerszámfelületekre

14. Torzulás (torzulás)

Ha az öntvények a hűtési szabálytalanságok, a belső feszültségek vagy a szerszámok rossz kialakítása miatt meghajlanak vagy megvetemednek, akkor megvetemednek, és olyan alkatrészeket eredményeznek, amelyeket lehetetlen összeszerelni, mert nem tudnak megfelelni a méretpontosságnak. A vetemedés különösen káros a vékonyfalú vagy nagyméretű alkatrészek esetében, ahol a különböző hűtési sebességek miatt eltérő összehúzódás következik be. A nagy pontosságú iparágakban, mint például az autóiparban vagy a repülőgépiparban, sok megvetemedett alkatrész selejtként végzi, így sok anyagot pazarolnak el, és a gyártás sokba kerül.

Az öntési hibák okai:

- Nem egyenletes hűtési sebesség

- Nem egyenletes vastagságú, rossz szerszámkialakítás

- Magas maradó feszültség az öntvényben

Megelőzés és megoldások:

- A hűtési és megszilárdulási sebesség optimalizálása

- A szerszám kialakításának módosítása az egyenletes falvastagság érdekében

- Használjon feszültségcsökkentő hőkezelési módszereket

15. Turbulencia hibák

Mindazonáltal, ahol az olvadt fém kitölti a formaüregeket, ott turbulenciát és szabálytalan áramlási mintázatot idézünk elő. Az anyagban megrekedt levegő akadályozza a fém eloszlását. Ezek a hibák felületi hibák vagy az öntvényben található porozitás vagy belső üregek formájában alakulnak ki, és az öntvény szerkezeti integritásának gyengüléséhez vezetnek. Az oxidáció tovább gyengíti és lebontja néhány helyen, amelyek esetleg elszakadnak.

Az öntési hibák okai:

- Túlzott befecskendezési sebesség

- A futó rossz kialakítása

- Gyenge kapurendszer

Megelőzés és megoldások:

- Állítsa be a befecskendezési sebességet úgy, hogy egyenletes legyen az áramlás.

- A kapu és a futókialakítás javítása

- Vákuummal segített öntés szabályozott áramlással.

16. Drop

A cseppek különböző hibákból adódhatnak, beleértve a hiányos alkatrészeket és egyéb csepphibákat, amelyek a szerszám vagy a megszilárdult fém érintkezési veszteségéből adódóan elveszett alkatrészként vannak meghatározva. Különösen a kritikus alkalmazások során a repedési hiba az öntvény integritásának gyengülésébe és rossz teljesítménybe sűrűsödik.

Az öntési hibák okai:

- A megkeményedett tömör fém elveszíti az érintkezést a szerszámmal.

- Elégtelen kenés

- Rossz fémáramlás

Megelőzés és megoldások:

- A szerszám kenésének javítása

- Befecskendezési sebesség beállítása

- Optimalizálja a szerszámtervezést

17. Dross

Amikor az olvadt fém oxidálódik, az öntvény szennyeződésével járó, korpahibáknak nevezett hibák keletkeznek. A szilárdság csökkenése és a megjelenés romlása miatt az ilyen hibák az élettartam későbbi időszakában mechanikai meghibásodások potenciális okozóivá válnak.

Az öntési hibák okai:

- Olvadt fém oxidációja

- Túlzott turbulencia az öntés során

- Szennyezett nyersanyag

Megelőzés és megoldások:

- Csökkentse a kiöntési turbulenciát

- Tiszta fémet használjon

- A fluxusképzési technikák javítása

18. Forró könnyek

Az öntvényekben meglévő maradó feszültségek a kiegyensúlyozatlan hűtési gradiensek miatt kialakuló repedésekből forró szakadásokat hoznak létre. Ezek a hibák különösen akkor képeznek szerkezeti gyengeségeket, ha az alkalmazás terheléssel jár.

Az öntési hibák okai:

- Egyenetlen hűtési sebesség

- Rossz ötvözet összetétele

- Magas maradó feszültség

Megelőzés és megoldások:

- Hűtési folyamat optimalizálása

- Használjon megfelelő ötvözött anyagot

- Javítsa a szerszámtervezést

19. Tűfuratok

A tűlyukak az öntvényekbe ágyazott kis gázalagutakra utalnak, amelyek csökkentik a sűrűséget és rontják a mechanikai tulajdonságokat. Az ilyen hibák kialakulása szivárgásokat eredményez a nyomásálló berendezéseken belül.

Az öntési hibák okai:

- A gázok bezáródása az olvadt fémbe

- Magas páratartalom

- Rossz gázmentesítési folyamat

Megelőzés és megoldások:

- Megfelelő gáztalanítási technikák alkalmazása

- Csökkentse a páratartalmat az öntési területen

- Szellőzés javítása

20. Vágás és mosás

A forma felülete sérüléseket és gyengült szerkezeteket mutat, amikor a nagy sebességű olvadt fém eltávolítja a forma egy részét, ami "vágás és mosás" típusú hibákat okoz.

Az öntési hibák okai:

- Az olvadt fém nagy sebessége

- Rossz kapu kialakítás

- Elégtelen szerszámszilárdság

Megelőzés és megoldások:

- A kapurendszer optimalizálása

- Fémsebesség vezérlése

- Erősebb penészanyagok használata

| Hibák |

Hibák okai: |

Megoldások |

| Porozitás | Rossz szellőzés, nagy sebesség. | Javítsa a szellőzést, használjon vákuumot. |

| Cold Shuts | Alacsony hőmérséklet, lassú töltés. | Növelje a hőmérsékletet, és optimalizálja a kapuzást. |

| Zsugorodás | Vastag szelvények, nem egyenletes hűtés. | Optimalizálja a hűtést, és használjon emelkedőket. |

| Hólyagok | Nedvesség, rossz gázmentesítés. | Fémgáztalanítás, szerszámhőmérséklet-szabályozás. |

| Félresiklások | Alacsony hőmérséklet, lassú befecskendezés. | Növelje a nyomást, optimalizálja a hőmérsékletet. |

| Flash | Nagy nyomás, kopott szerszám. | Optimalizálja a nyomást, és tartsa fenn a szerszámot. |

| Forrasztás | Magas hőmérséklet, rossz bevonat. | Szerszámbevonatok használata, hőmérséklet-szabályozás. |

| Repedések | Gyors lehűlés, rossz ötvözet. | A hűtés optimalizálása és a tervezés módosítása. |

| Ráncok/ráncok | Alacsony hőmérséklet, lassú töltés. | Javítja a kenést, és növeli a sebességet. |

| Salakbevonatok | Szennyezett ötvözet, oxidáció. | Használjon tiszta fémet a szűrés javítása érdekében. |

| Rövid lövés | Alacsony nyomás, korai megszilárdulás. | Növelje a sebességet, és tisztítsa meg a kapukat. |

| Turbulencia | Nagy sebesség, gyenge kapuzás. | A sebesség optimalizálása és a kapuzás javítása. |

| Erózió | Nagy sebesség, rossz szerszámanyag. | Használjon edzett szerszámokat, és csökkentse a sebességet. |

| Hőellenőrzés | Hőterhelés, rossz hűtés. | Használjon hőálló szerszámokat, és optimalizálja a hűtést. |

| Torzulás | Egyenetlen hűtés, stressz. | A hűtés optimalizálása és a tervezés módosítása. |

| Drop | Rossz kenés, fém meglazulása | Jobb kenés, a sebesség beállítása és a penész optimalizálása |

| Dross | Oxidáció, turbulencia, szennyeződések | Csökkentse a turbulenciát, használjon tiszta fémet, fokozza a fluxusképzést. |

| Forró könnyek | Egyenetlen hűtés, nagy igénybevétel | A hűtés optimalizálása, az ötvözet finomítása, a penész javítása |

| Pin lyukak | Gázbecsapódás, páratartalom | Javítja a gáztalanítást, csökkenti a páratartalmat, javítja a szellőzést |

| Vágás és mosás | Nagy sebesség, gyenge penész | Optimalizálja a kapuzást, szabályozza a sebességet, erősítse a formát |

Kulcsfontosságú tényezők a nagynyomású öntési hibák elkerülésére

A nagynyomású öntési hibák minimalizálásának főbb pontjai alumínium, cink vagy magnsium öntvény alkatrészek esetében.

Az öntési hibák csökkentése és a kiváló minőségű öntvények elérése érdekében a gyártóknak a következőket kell figyelembe venniük.

1. A folyamatparaméterek optimalizálása

- A befecskendezési sebességet és nyomást is szabályozza a fém egyenletes, turbulenciamentes áramlása érdekében.

- Hőmérséklet-szabályozás: A szerszám hőmérsékletének szabályozása, hogy elkerülhetők legyenek a forró zárások, a téves futások és a forrasztások.

- Megakadályozza a zsugorodást és a vetemedést: Mindkettő megelőzése érdekében biztosítsa az egyenletes megszilárdulási időt.

2. A fém minőségének javítása

- Szennyezőanyag- és oxidációmentes, kiváló minőségű ötvözetek.

- Gázmentesítés és szűrés: Megakadályozza, hogy a gázok és szennyeződések porozitást és zárványokat hozzanak létre.

- Kerülje a szilárd kemence kiöntését: Kerülje a szilárd kemence korai kiöntését és az olvadék hőmérsékletét.

3. A szerszámok és szerszámok tervezésének javítása

- Egyenletes falvastagság feszültségkoncentráció és torzulásmentesség nélkül.

- A megfelelő kapu és futórendszer és a fém áramlása a turbulencia hibái nélkül.

- Kiszellőztetés és vákuum MEGFELELŐ: Csökkenti a porozitást és megakadályozza a levegő beszorulását.

4. A szerszámok és berendezések karbantartása

- A szerszámok karbantartásának rendszeressége: Elkerülhető a kopás, az erózió és a hő okozta repedések kialakulása.

- Szerszámbevonatok és kenés: kiváló minőség, jobb tapadás, forrasztás és felületi hiba.

- Ne mutasson villanást, tökéletes szerszámzárást, megfelelő igazítást és megfelelő szorítást többek között.

5. Intelligens technológiák

- Az öntés ezután vákuummal segített öntéssel lehetséges, hogy a csapdába esett levegővel történő lezárás után szerkezeti integritást érjen el.

- A korai hibákat először az AI-alapú érzékelők és az adaptív paraméterek észlelik.

- Számítógéppel segített mérnöki (CAE) szimulációk: Meghatározza, hogy a gyártás során hol kell a fémet összenyomni, edzeni stb. és így megelőzni a tervezési hibákat.

3. Fejlett technikák a hibák csökkentésére

Íme néhány fejlett technika a hibák csökkentésére a nagynyomású nyomásos öntésnél;

3.1. Vákuum-asszisztált öntés

A fejlett, vákuummal segített öntési technikák közé tartozik a csapdába esett levegő és gázok eltávolítása a formaüregből a fémtöltés előtt. Ez a módszer [jelentősen] csökkenti, illetve mérsékli a porozitást, növeli, illetve javítja az öntvény szilárdságát és [javítja] a felületet. Az öntőforma belsejében lévő alacsony nyomású környezetben az olvadt fém simán, minimális turbulenciával és hibákkal áramlik az üregbe. Ez néhány előnyét kínálja

- Drasztikusan csökkenti a gáz porozitását

- Növeli az öntött alkatrészek mechanikai tulajdonságait

- Növeli a fémáramlást és kiküszöböli a hidegzárlatokat.

3.2. Valós idejű folyamatfelügyelet

Fejlett érzékelők és mesterséges intelligencia vezérelt minőségellenőrző rendszerek széleskörű használata a folyamatparaméterek dinamikus beállításához a gyártási hibák kiküszöbölése érdekében. A valós időben zajló felügyelet magában foglalja a folyamat nyomon követését hőmérséklet- és nyomásérzékelők, valamint az eltérések észlelésére szolgáló képalkotó rendszerek segítségével.

Az adatokat a mesterséges intelligencia algoritmusai elemzik, és azonnal automatikus kiigazításokat végeznek a hibák megelőzése érdekében. A következőkben a folyamat különböző előnyeit ismertetjük:

- Csökkenti a selejt arányát és javítja a hozamot.

- Biztosítja az öntvények egyenletes minőségét

- Segíti a hibák gyors felismerését a végső gyártás előtt.

3.3. Továbbfejlesztett szerszámtervezés és szimuláció

A CAE szoftver lehetővé teszi a gyártók számára, hogy a gyártás előtt szimulálják és optimalizálják a fémáramlást. A potenciális hibahelyek előrejelzése lehetővé teszi a mérnökök számára, hogy úgy módosítsák a kapuk és a futók terveit, hogy elkerülhetőek legyenek a gyakori problémák, többek között a hibák, mint például a félresiklás, a hidegzárlatok és a porozitás. A modern szimulációs eszközökkel elvégezhető a fröccsöntési paraméterek virtuális tesztelése, és csökkenthetők a próbálkozási és hibaköltségek. A következő előnyökkel jár;

- Növeli a szerszámtervezés hatékonyságát

- Javítja az öntési hibákat és az anyagpazarlást.

- Felgyorsítja az új szerszámtervek fejlesztését.

Következtetés

Az egyik legfontosabb követelmény a nagynyomású öntés egy olyan piac, ahol ezeket a nagynyomású öntési hibákat megértik és ellenőrzik, és az így keletkező kiváló minőségű alkatrészeket a lehető legkevesebb felhasznált nyersanyaggal állítják elő a présgépen. A gyártók növelhetik a termelékenységet és csökkenthetik a költségeket a porozitás, a hidegzáródás, a zsugorodás, a hólyagok, a félresiklás és a villogás kezelésével.

Az olyan fejlett technikák, mint a vákuumos öntés, a valós idejű ellenőrzés és a jobb szerszámtervezés tovább növelhetik a szerszámöntőgépek megbízhatóságát és hatékonyságát. Ahogy a nyomásos öntési ipar folyamatosan fejlődik az anyagok és a folyamatok optimalizálása terén. Ez hatással van a nagyobb pontosságra, a jobb fenntarthatóságra és a hibamentes gyártásra is.

Gyakran ismételt kérdések (GYIK)

- Melyek a leggyakoribb nagynyomású öntési hibák az alumínium- vagy cinköntvény termékekben?

A nagynyomású öntvényeknél leggyakrabban előforduló öntési hibák a porozitás, a hidegzáródás, a zsugorodás, a hólyagok, a félresikerült öntések, a villanás, a szerszám ragadása és forrasztása. Ezek a hibák a végtermék mechanikai szilárdságának, megjelenésének és funkcionalitásának csökkenéséhez vezethetnek.

- Milyen módszerekkel csökkenthető a nyomásos öntvények porozitása?

A porozitás minimalizálható a szellőzés és a vákuum javításával, a befecskendezési sebesség és a turbulencia kiegyensúlyozásával, az olvadék és a szerszám hőmérsékletének paramétereken belül tartásával, valamint gázmentesített olvadék használatával.

- Mi az oka annak, hogy az alumínium nagynyomású nyomásos öntvény alkatrészeknél villanás keletkezik?

A villanás előfordulásának jellemzői a túlzott befecskendezési nyomás, a kopott vagy rosszul beállított szerszámok és a nem megfelelő szorítóerő. A gép helyes kalibrálásával, valamint a szerszámok megfelelő karbantartásával megelőzhető a flash kialakulása.

- Milyen hatással van a szerszám hőmérséklete a szerszámöntési hibákra?

A hibás szerszámhőmérséklet számos alacsony hőmérsékletű hibát okozhat, amelyek hidegzárlatot eredményeznek. Emellett hibás lefutásokat és magas hőmérsékleteket okoz, amelyek forrasztást, hólyagokat és fokozott porozitást eredményeznek. Az optimális szerszámhőmérséklet egyenletes fémáramlást és egyenletes megszilárdulást eredményez.

- Hogyan lehet a vákuumöntéssel csökkenteni az öntési hibákat?

Vákuummal segített öntvényöntés eltávolítja a levegőt és a gázokat a formaüregből, jelentősen csökkentve a porozitást és javítva a fém áramlását. Javítja az öntés minőségét és a szerkezeti integritást, valamint javítja a termék általános tartósságát.

0 hozzászólás