Az alumíniumötvözetek mindig is fontos szerepet játszottak a gyártásban, főként az autóiparban, a repülőgépiparban és a szerszámgyártásban. Mind közül gyakran választják az AlSi10Mg-t számos pozitív mechanikai és termikus tulajdonságának köszönhetően. Mivel ez az ötvözet egyszerre erősebb az acélnál és könnyű, nagy szerepet játszik az öntésben és az additív gyártásban, különösen a szelektív lézeres olvasztásban (SLM).

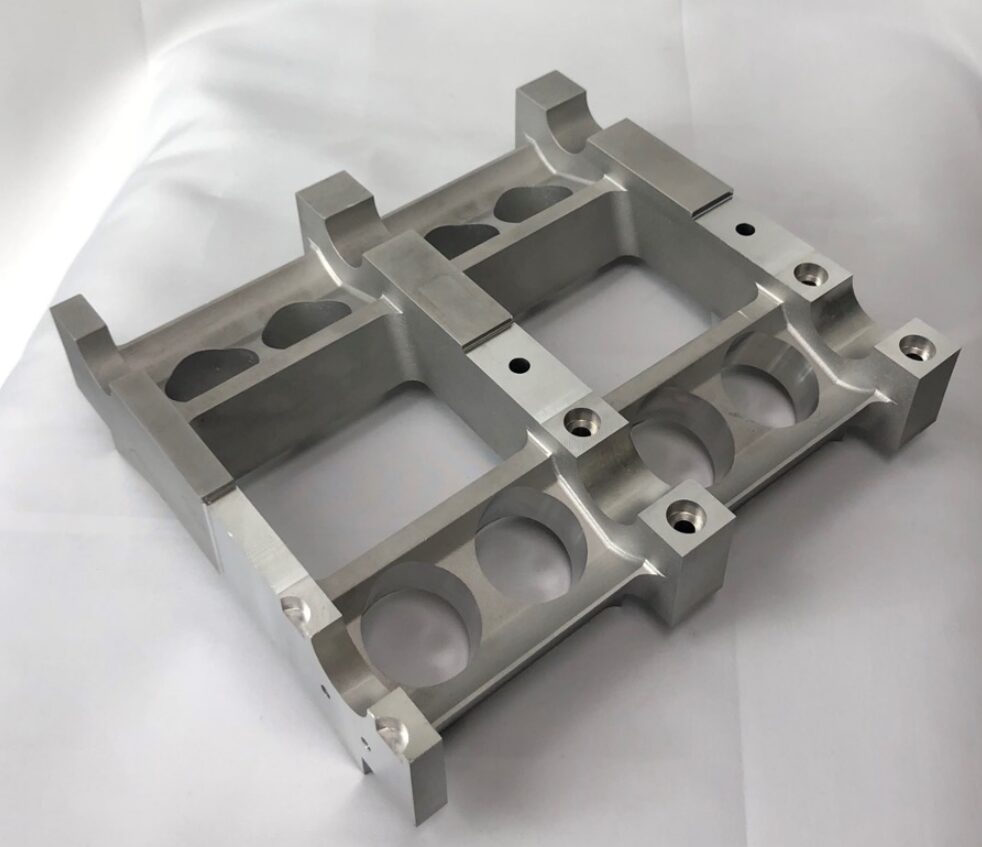

Itt a következőket vizsgáljuk meg AlSi10Mg öntvény, információt nyújt arról, hogy mi ez, miért hasznos, és a főbb műszaki tényeket, beleértve az AlSi10Mg anyagjellemzőit, sűrűségét és egyéb releváns adatokat.

Mit jelent az AlSi10Mg?

Az AlSi10Mg ötvözetnek van egy alumínium legfeljebb 89%, körülbelül 10% szilícium és kis mennyiségű magnézium, általában legfeljebb 0,3%. A felépítés módja adta ezt a nevet. A 4000-es és 5000-es csoportokban található 3003-as alumínium arról híres, hogy nagyon erős, korrózióálló és könnyen hegesztéssel összeilleszthető. Ennek eredményeként az additív gyártás olyan alkatrészek előállítására alkalmas, amelyek erősek, könnyűek, nagyon kis hibákkal rendelkeznek és hosszú ideig működőképesek.

Az AlSi10Mg ötvözetet sokféleképpen használják a repülőgépiparban, a modern gépjárművekben és az ipari berendezésekben. Sokan használják fémek 3D nyomtatásához, elsősorban kedvező olvadási módja miatt.

Az AlSi10Mg öntés áttekintése

Az ötvözet olvasztásának folyamata

Az AlSi10Mg öntés kezdetén a keveréket általában 660°C és 700°C közötti hőmérsékleten olvasztják. Mivel az ötvözet fő összetevői az alumínium, a szilícium és a magnézium, egyenletesen kell melegíteni, hogy teljesen megolvadjon. Lépéseket tesznek az oxidáció és a gázok felszívódásának megakadályozására, mivel ezek a hatások gyengíthetik és károsíthatják a kész alkatrészt.

A forma elkészítéséhez és megtöltéséhez szükséges lépések

A melegítés után a folyékony ötvözetet egy formába töltik, hogy meghatározzák a kész termék alakját. Az alkatrész öntése történhet szerszámöntéssel, homoköntéssel vagy öntéssel. Azokban az esetekben, amikor pontos, összetett alkatrészekre van szükség, a szelektív lézerolvasztást (SLM) részesíti előnyben az additív gyártás. Mivel olyan könnyen folyik, az AlSi10Mg jól használható az öntőformák részleteihez.

A folyadék hűtése és szilárddá válása

Amint a forma megtelik, a nyers folyékony fém elkezd hűlni. A megfelelő hűtés fenntartása csökkentheti a késztermékben jelentkező problémákat, például a zsugorodást, repedéseket vagy belső feszültségeket. Az ötvözet lehűlésének sebessége befolyásolhatja az anyag belsejében lévő szerkezetet, és hatással lehet mind a munkaszilárdságra, mind a felületre. A gyorsabban lehűlő anyagok általában jobb szerkezettel és jobb általános teljesítménnyel rendelkeznek.

Utófeldolgozási lépések

Az alkatrész, miután megszilárdult és kivették a formából, ideális állapotban van. Gyakran végeznek hőkezeléseket, például oldatlágyítást és öregítést, hogy az anyagot tartósabbá tegyék. Pontos szerkezeteket vagy jobb megjelenésű eredményeket lehet elérni, ha az alkatrészeket megmunkálásra vagy felületi megmunkálásra csomagba helyezik.

Az AlSi10Mg helyettesítői

Mivel az AlSi10Mg kiváló tulajdonságokkal rendelkezik, gyakran választják hegesztéshez, de ha más tényezők, például mechanikai, hőmérsékleti vagy árbeli szempontok fontosabbá válnak, más anyagokra is szükség lehet.

Az AlSi10Mg helyettesítésére használt legnépszerűbb ötvözeteket az alábbiakban említjük:

Az A356 alumínium egyfajta ötvözet

Miért az AlSi10Mg helyett az A356-ot veszik figyelembe?

Az A356 az AlSi10Mg-hez hasonló ötvözet, amely elsősorban a jobb alakíthatóságában és nyúlásában különbözik. Az öntöttvasakat leggyakrabban homoköntéshez és gravitációs öntéshez használják.

Előnyök:

- Az ügyfelek a jobb szívósság érdekében nagyobb nyúlású szövetet választhatnak.

- Nagyszerű korrózióállóság

- Könnyen hegeszthető

Alkalmazások:

- A szürke vas alkatrészek közé tartoznak az autóalkatrészek, szivattyúalkatrészek és általános öntési munkák.

12% szilíciumot tartalmazó ötvözet

Miért cseréljük az AlSi10Mg-t AlSi12-re?

Mivel szilíciumban gazdag, az AlSi12 fokozott kopásállóságot és jobb folyási tulajdonságokat biztosít a nyomásos öntés során.

Előnyök:

- Önthetőségük jobb, mint a sárgarézé.

- A kopásállóság nagyon hatékony.

- Alacsonyabb árak a kiegészítőkre

Alkalmazások:

- Alkalmasak összetett, törékeny öntvényekhez, motorházakhoz és dekoratív alkatrészekhez.

EN AW-7075 (EN 7075 alumínium ötvözet)

Miért kellene az AlSi10Mg-t 7075-re cserélni?

Az erős 7075-ös ötvözetet a repülőgépiparban használják, és sokkal jobb szilárdságot biztosít, mint az AlSi10Mg. Mivel azonban nem önthető, inkább megmunkált vagy kovácsolt termékek előállítására alkalmas.

Előnyök:

- Lenyűgözően erős feszültségtartomány

- Kiváló kopásállóság a túlzott használatból eredő kopással szemben

Korlátozások:

- Nehéz hegeszteni

- Gyakran drágábbak

- Nem használható öntéshez

Alkalmazások:

- A repülőgépek, motorsport alkatrészek és nehézgépek mind kompozit anyagokat használnak.

A Ti-6Al-4V titánötvözet

Miért kellene az alkalmazásoknak az AlSi10Mg helyett a titániumot alkalmazniuk?

Az alumíniumötvözetekkel összehasonlítva a titán sokkal könnyebb és ellenállóbb a korrózióval szemben, ha olyan alkatrészekhez használják, amelyeknek nyomás alatt is meg kell állniuk.

Előnyök:

- Kiváló szilárdság és biztonság a test számára

- Kiváló hőállóság

Korlátozások:

- Nagyon drága költségek esetén

- Nehéz elkészíteni és feldolgozni

Felhasználás:

- repülőgépekkel, űrtermékekkel, gyógyszerekkel és rendszerekkel kapcsolatos mérnöki munka

Gyakori magnéziumötvözetek az AZ91D és hasonlóak.

Miért kell az AlSi10Mg-t magnéziummal helyettesíteni?

Ezek sokkal könnyebbek, mint az AlSi10Mg, és akkor választják őket, ha a legnagyobb súlycsökkentésre van szükség.

Előnyök:

- Nagyon alacsony sűrűsége mindössze 1,74 gramm köbcentiméterenként.

- Jól önthető

Korlátozások:

- Mind a szilárdság, mind a korrózióállóság alacsonyabb

- Feldolgozásuk miatt hajlamosabbak a tűzre.

Cél:

- Elektronikai konténerek, sporteszközök tartószerkezeteinek és repülőgépek belső terének építése.

Összehasonlító táblázat

| Ötvözet | Sűrűség (g/cm³) | Erősség | Önthető | Fő előnye | Fő korlátozás |

| AlSi10Mg | ~2.68 | Közepes | Igen | Kiegyensúlyozott tulajdonságok | Mérsékelt alakíthatóság |

| A356 | ~2.67 | Közepes | Igen | Jobb alakíthatóság | Kicsit alacsonyabb szilárdság |

| AlSi12 | ~2.66 | Alacsony-közepes | Igen | Kiváló önthetőség | Alacsonyabb mechanikai szilárdság |

| 7075 | ~2.81 | Nagyon magas | Nem | Repülőgép-űrhajózási szilárdság | Nem alkalmas öntésre |

| Ti-6Al-4V | ~4.43 | Nagyon magas | Nem (csak adalékanyag vagy hamisított) | Extrém teljesítmény | Nagyon drága |

| AZ91D | ~1.81 | Alacsony-közepes | Igen | Ultrakönnyű | Korróziós sérülékenység |

Óvatosan az alternatív tételekkel

A cserét a következők szerint kell kiválasztania:

- 7075 vagy Ti-6Al-4V anyagot kell használni az alkatrész szilárdságának növeléséhez.

- Az A356 vagy AlSi12 jellemzően könnyebben önthető, mint más típusok.

- A magnéziumötvözeteket alacsony súlyuk miatt választották.

- Az AlSi10Mg vagy a titán korrózióállóbb, mint mások.

- AlSi12 vagy A356 használatával megtakarítás érhető el.

Az AlSi10Mg ötvözet tulajdonságai

Az ötvözet mérnökeinek, tervezőinek és gyártóinak tudniuk kell, mire képes az AlSi10Mg. Az AlSi10Mg szilárdsága, könnyű súlya és termikus tulajdonságai miatt az öntésben és a 3D nyomtatásban is alkalmazásra kerül. Az ingatlanok által használt fő tulajdonságtípusokat az alábbiakban ismertetjük:

Mechanikai tulajdonságok

Az AlSi10Mg mechanikai tulajdonságai jelentősen javulnak hőkezeléssel vagy additív gyártás során. Az alábbi értékeket becslésnek kell tekinteni, mivel a feldolgozási körülmények megváltoztathatják azokat.

- A szakítószilárdság a következő: 320-450 MPa

- A folyáshatár 230-260 MPa.

- A szakadásnál a nyúlás: 2-12% (magasabb a hőkezelés utáni mintáknál)

- Az egyes osztályok keménysége 100 és 120 HB (Brinell) közé esik.

- A csavarok fáradási szilárdsága 100 MPa között változik a gyártási módszerük és a terhelés alatti használatuk száma alapján.

Az AlSi10Mg hasznos mechanikai tulajdonságai lehetővé teszik, hogy teherhordó alkatrészként használják a repülőgépiparban, az autóiparban és a szerszámgyártásban.

Fizikai tulajdonságok

Az AlSi10Mg erősségei alkalmassá teszik az olyan felhasználásra, ahol a hő és a súly nagy szerepet játszik.

- Sűrűség: ~2,68 gcm-3

- Az effektív hővezető képesség becsült értéke ~150-170 W/m-K.

- Olvadási tartomány: 570-590°C

- A fémek hőtágulási együtthatója ~20 x 10⁶/°C körül van.

- Mérsékelt elektromos vezetőképesség (az értékek alacsonyabbak, mint az alumínium esetében)

Alacsony sűrűsége és megfelelő termikus tulajdonságai miatt tökéletesen alkalmas az elektronikai és űrtechnikai rendszerekben való felhasználásra.

Kémiai összetétel

Az AlSi10Mg ötvözet fő összetétele:

- A festékekben a legtöbb összetevő az alumínium, amely körülbelül 89-91%.

- Szilícium (Si): tartomány: 9,0% és 11,0% között.

- Magnézium (Mg): Koncentrációja körülbelül 0,25-0,45%.

- A vas mennyisége nem lehet több, mint 0,55%.

- ≤ 0,5% összesen Mn, Zn, Cu, Ti és számos egyéb elem esetében

Szilícium jelenlétében az öntés könnyebbé válik, és az alkatrészek kopásállósága nő. A magnézium hozzáadása növeli az öntött alkatrészek szilárdságát és hőkezelhetőségét.

Egyéb tulajdonságok

- A korrózióállóság különösen jó száraz és nedves környezetben.

- Az alumíniumot nagyon könnyű hegeszteni, így javításhoz és nyomtatott vagy öntött alkatrészek összekapcsolásához egyaránt hasznos.

- A kezelések, különösen a hőkezelés, sokkal könnyebben kezelhetővé teszik az erőforrás-előállító gépeket.

- A PET nagyfokú újrahasznosíthatósága támogatja a fenntartható fejlődésre irányuló erőfeszítéseket.

Erős és rugalmas tulajdonságai miatt az ötvözetet gyakran választják a teljesítményre, megbízhatóságra és formatervezésre összpontosító iparágak.

Az AlSi10Mg

Az AlSi10Mg ideális anyag, ha fontos a hőállóság, a termikus hatékonyság és a minimális alakváltozás a hőmérséklet-változás során. Kiváló tulajdonságaik miatt szükség esetén kulcsszerepet játszanak a repülőgép-, autóipari és elektronikai alkatrészek hűtésében.

Az AlSi10Mg termikus tulajdonságainak táblázata

| Ingatlan | Tipikus érték | Megjegyzések |

| Olvadási tartomány | 570°C - 590°C | A pontos összetételtől és a hűtési sebességtől függ |

| Hővezető képesség | 150 - 170 W/m-K | Jó a házak és motoralkatrészek hőelvezetéséhez |

| Hőtágulási együttható | ~20 × 10-⁶ /°C | Mérsékelt tágulás; nagy pontosságú alkalmazásoknál figyelembe kell venni. |

| Fajlagos hőkapacitás | ~0,9 J/g-K | Támogatja a mérsékelt hőpufferelést |

| Termikus diffúziós képesség | ~60-80 mm²/s | Befolyásolja, hogy a hő milyen gyorsan halad át az anyagon. |

| Maximális üzemi hőmérséklet | ~200°C (folyamatos) | Az ezt meghaladó hosszabb expozíció csökkentheti a mechanikai szilárdságot. |

Összefoglaló

- Mivel az AlSi10Mg jól átadja a hőt, ezért hőelnyelők, házak és motoralkatrészek gyártásához választják.

- Mivel a hőmérséklet hatására mérsékelten tágul, normál körülmények között is megőrzi stabilitását.

- Ha a hőmérséklet 200 °C fölé emelkedik, a műanyagok mechanikai szilárdsága valószínűleg fokozatosan vagy hirtelen csökken.

A sűrűség és annak hatása az AlSi10Mg

Az AlSi10Mg sűrűsége nagy szerepet játszik abban, hogy olyan esetekben, ahol a kisebb súly a legfontosabb jellemző, az AlSi10Mg-t válasszák. Az AlSi10Mg szokásos sűrűsége 2,68 g/cm³. A könnyű súly az alumínium egyik legnagyobb előnye, bár a legtöbb felhasználáshoz szükséges szívóssággal még mindig rendelkezik.

Az AlSi10Mg sűrűsége rendkívül előnyös, amikor könnyű repülőgép-szerelvényeket, elektromos járművek vázát vagy robotkarokat próbálnak készíteni anélkül, hogy azok szilárdsága csökkenne. A repülőgépipar egy olyan példa, ahol a kisebb súly javítja az üzemanyag-takarékosságot és növeli a hasznos teherbírást.

Az AlSi10Mg sűrűségét befolyásolhatja az alkatrész készítésének módja, a hűtés sebessége és a porozitás mértéke a végső tárgyban. Ezért elengedhetetlen a minőségellenőrzés, főként a szigorú megfelelési követelményekkel rendelkező ágazatokban.

Hatások a tervezésben és gyártásban

Az AlSi10Mg ötvözet használatakor a tervezőknek megvan az az előnye, hogy az alkatrészformákat karcsúsíthatják, hogy a súlyt alacsonyan tartsák, miközben a szilárdságuk megmarad. Az ötvözet alacsony sűrűsége miatt mind a 3D nyomtatás, mind az öntés segít a könnyű, mechanikailag mégis erős szerkezetek előállításában. Az anyag megmunkálása egyszerűbbé és könnyebbé válik a gyártók számára.

Továbbá az olyan tárgyak esetében, mint a hűtőbordák vagy házak, ahol a hatékony hőelvezetés segít, a kevésbé sűrű AlSi10Mg azt jelenti, hogy a rendszer kevesebb alkatrészből építhető, helyet takarít meg, és hatékonyabban hűthető.

Más anyagok áttekintése

| Anyag | Sűrűség (g/cm³) |

| AlSi10Mg | ~2.68 |

| Acél | ~7.85 |

| Titán ötvözet | ~4.50 |

| Magnézium ötvözet | ~1.74 |

Az adatok alapján az AlSi10Mg az optimális zónában van, mivel erősebb és keményebb, mint a magnézium, anélkül, hogy több alkalmazásban nehezebb lenne az acélnál.

Milyen előnyökkel jár az AlSi10Mg ötvözet használata?

Az AlSi10Mg ötvözet számos okból széles körben elterjedt számos iparágban. Mivel nagyon jól önthető, jól ellenáll a korróziónak és jó termikus tulajdonságokkal rendelkezik, az alkatrészek gyártásának különböző módszereihez használják. Miért döntenek a mérnökök gyakran ez mellett az ötvözet mellett?

- Mivel ezek az alkatrészek fogynak, de megtartják erejüket, ezért a legjobbak a kritikus helyeken, például a sportban való használatra.

- Jó hőátadás - Hőcserélőkben és házi elektronikában való alkalmazást biztosít.

- A korrózió nagy probléma, ezért a gumi különösen hasznos ott, ahol víz és vegyi anyagok veszélye áll fenn.

- Nagy áramlási képesség - Az anyagot pontos alkalmazásokhoz teszi alkalmassá.

- Ezt az ötvözetet gyártás után könnyű hegeszteni és megmunkálni.

Mivel az AlSi10Mg ötvözet szigorú éghajlaton vagy gyakori igénybevétel mellett is megbízható marad, jó választás a kulcsfontosságú rendszerelemek számára.

Az AlSi10Mg előnyei

Nagy szilárdságú, ugyanakkor könnyű is.

Az erős és nem túl nehéz AlSi10Mg-et gyakran használják a repülésben és az autókban, mivel nagyszerű szilárdság-tömeg arányt kínál.

Jó teljesítmény az öntés és a nyomtatás terén

Az AlSi10Mg könnyen formázható, és jól alkalmazható az additív gyártás során, különösen a szelektív lézeres olvasztás során, amely lehetővé teszi összetett formák előállítását.

Korrózióállóság

Szilícium- és magnéziumtartalma miatt az A286 rendkívül ellenálló a kültéri vagy zord körülményekkel szemben, és nem igényel extra védelmet.

Kiváló hővezető képesség

Mivel az AlSi10Mg 150 és 170 W/m-K közötti hővezető képességű hőátadó anyag, az AlSi10Mg könnyen felhasználható a házak és a hűtőbordák gyártásában.

A hőkezelhetőség extra előnyöket biztosít

Az ötvözet hőkezelésével, például T6-os öregítéssel javul az ötvözet szilárdsága és keménysége.

Magas újrahasznosíthatóság

Az AlSi10Mg könnyen újrahasznosítható, ami hozzájárul a gyártás környezetbarát jellegének megőrzéséhez.

Az AlSi10Mg-hez kapcsolódó problémák

Az alumínium esetében a képlékenység korlátozottnak tekinthető.

Amikor az AlSi10Mg ötvözetet öntötték vagy nyomtatták, gyakran nem rendelkezik elegendő alakíthatósággal (2-4%), ezért nem használható olyan alkalmazásokban, amelyek sok hajlítást vagy kemény ütést igényelnek.

Anyag lágyulása a magas hőmérséklet miatt

Ha a kerámiákat 200 °C fölött hosszú ideig hőkezelik, akkor elvesztik szilárdságuk egy részét, és nem használhatók magas hőmérsékletnek kitett szerkezetekben.

Porózus agyag

Ha az öntést vagy a 3D nyomtatást rosszul végzik, gyakran gázporozitás keletkezik, amely gyengíti a szerkezetet, hacsak nem kezelik megfelelően.

Mérsékelt megmunkálhatóság

Az AlSi10Mg edzett változata megmunkáláskor keményen megviseli a forgácsolószerszámokat. Ennek eredményeképpen a szerszámok gyorsabban elhasználódnak, és jobb hűtőközeg-rendszerre lehet szükség, ami növeli a szerszámgép teljes költségét.

Additív gyártás ára

Bár a 3D nyomtatás nagyszerűen működik az AlSi10Mg porral, a por költséges, így a kis tételek előállítása drágább.

Összefoglaló táblázat

| Aspect | Előny | Hátrány |

| Súly | Könnyű súly jó szilárdsággal | Nincs |

| Mechanikai tulajdonságok | Erős és hőkezelhető | Korlátozott alakíthatóság nyers formában |

| Korrózióállóság | Kiváló | Tengeri környezetben eloxálást igényelhet |

| Hőteljesítmény | Magas vezetőképesség | A szilárdság emelkedett hőmérsékleten csökken |

| Gyártás | Kiválóan alkalmas öntéshez és 3D nyomtatáshoz | A porozitás kockázata, ha nem kezelik megfelelően |

| Költségek és fenntarthatóság | Újrahasznosítható és hatékony a tömegtermelésben | A por drága az additív gyártáshoz |

Az AlSi10Mg öntvény felhasználása

Mivel nagyszerű tulajdonságokkal rendelkezik, az AlSi10Mg-et számos iparágban használják:

Repülőgépipar

Kis tömegének és nagy merevségének köszönhetően az AlSi10Mg ötvözet segít olyan konzolok, házak és egyéb alkatrészek előállításában, amelyek kisebb tömegűek, mint a hasonló alkatrészek.

Autóipar

A motorblokkokban, sebességváltókban és felfüggesztésekben az AlSi10Mg növeli az üzemanyag-hatékonyságot anélkül, hogy csökkentené a biztonságot.

A robotika tudománya

Ezek az anyagok kiválóan alkalmasak a könnyű működéshez igazított, testreszabott robotkarok, ízületek és véghatások kialakítására.

Szórakoztató elektronika

Hatékony anyagot képez hűtőbordákhoz és szerkezeti keretekhez, mivel jó termikus tulajdonságokkal rendelkezik.

Orvostechnikai eszközök

Az AlSi10Mg ötvözetből készült protézisek és szerszámok egyre szélesebb körű használata a pontosságuknak és a test biztonságának köszönhető.

Problémák és kérdések

Az AlSi10Mg számos jó oldala ellenére van néhány dolog, amit szem előtt kell tartani:

- A szilícium keményítőanyag, és megfelelő kezelés nélkül a túl sok szilícium törékeny kőedényt eredményez.

- Az alkatrész porózusságának szabályozása alapvető fontosságú annak biztosításához, hogy az alkatrész szerkezetileg ne hibásodjon meg.

- A titán fejlett gyártása miatt általában drágább, mint más jól ismert alumíniumötvözetek.

E problémák csökkentése megfelelő hőkezelést és az öntési beállítások optimális megválasztását igényli. A zsugorodás és a porozitás hatásait a tényleges öntés előtt is lehet látni a megnövekedett szimulációs szoftverekkel.

Jövőbeli kilátások

Mivel egyre több vállalatnak van szüksége erős, mégis könnyű termékekre, az AlSi10Mg használata az előrejelzések szerint növekedni fog, és ezt különösen az additív gyártás fogja segíteni. A porkohászat, az utófeldolgozás és a hőkezelések terén a közelmúltban elért fejlődés növeli ennek az anyagnak a megbízhatóságát és hasznosságát.

Folyamatban vannak a kísérletek olyan nano-kicsapatott AlSi10Mg ötvözetekkel, amelyek kerámia- vagy grafénadalékokat tartalmaznak, hogy megerősítsék és tartósabbá tegyék őket sok cikluson keresztül. Az innovációk olyan területeket kapcsolhatnak össze, mint a védelem, a tárgyak űrbe juttatása és az innovatív orvosi berendezések fejlesztése.

Következtetés

Az AlSi10Mg minőség nagyszerű mechanikai teljesítményt, könnyű szerkezetet és kivételes termikus tulajdonságokat ötvöz. Mivel számos területen megbízható, a repülőgépgyártástól az elektronikáig, és a súlya is kicsi, még mindig ideális anyag a mérnökök és a tervezők számára. Köszönöm a megkülönböztető AlSi10Mg tulajdonságai, az egyedülálló AlSi10Mg sűrűsége és az AlSi10Mg ötvözetként nyújtott erős teljesítménye miatt ez az összetétel szilárdan jelen van a modern iparágakban. Az AlSi10Mg mind a kritikus repülőgép-alkatrészek, mind a művészi 3D-nyomtatott modellek tervezésében élen jár az anyagtudomány új határainak kitolásában. Az új fejlesztések megjelenésével várhatóan az adatelemzés még nagyobb szerepet fog játszani, és még több helyen fogják alkalmazni.

GYIK

Mi a célja az AlSi10Mg-nek?

Könnyűsége, tartóssága és jó termikus képességei alkalmassá teszik az AlSi10Mg-t a repülőgépiparban, az autóiparban, a robotikában és az elektronikai alkalmazásokban való felhasználásra. Sokan használják a műanyagot öntésben és 3D nyomtatásban, ahol a stabilitás és a pontosság egyaránt sokat számít.

Mely tulajdonságok a legfontosabbak az AlSi10Mg anyagok vizsgálatakor?

Az AlSi10Mg-ból készültek nagy szakítószilárdságúak (akár 450 MPa), jó hővezetők, nem korrodálódnak könnyen, és mérsékelt keménységűek. Ezért ez az anyag jó olyan területeken, ahol nagy erőkkel kell szembenézni.

Milyen sűrű az AlSi10Mg?

A 2,68 g/cm³ sűrűségű AlSi10Mg könnyebb, mint az acél, és rendelkezik a szükséges szilárdsággal olyan konstrukciókhoz, ahol a súly fontos.

Lehetséges az AlSi10Mg hőkezelése?

Az AlSi10Mg ötvözet hőkezeléssel erősebbé és keményebbé tehető. A leggyakoribb kezelések az oldatlágyítás és az öregítés.

Az AlSi10Mg jó választás az additív gyártáshoz?

Abszolút. Az AlSi10Mg-t széles körben használják a 3D-s fémnyomtatásban és különösen a szelektív lézerolvasztásban (SLM), mivel sima áramlással, erős teljesítménnyel és finom szerkezettel rendelkezik.

0 hozzászólás