Az alumíniumötvözeteket gyakran választják műszaki célokra jó mechanikai tulajdonságaiknak, könnyű súlyuknak és korrózióállóságuknak köszönhetően. Ezek közül az AlSi10Mg a precíziós öntésben, valamint az additív gyártásban nyújtott nagy teljesítményéről ismert. Az AlSi10Mg egy jó teljesítményű alumíniumötvözet, amelyet gyakran választanak öntési és additív gyártási folyamatokhoz. Az AlSi10Mg-hez hozzáadott szilícium és magnézium javítja mind a mechanikai, mind a termikus jellemzőit, ami alkalmassá teszi olyan alkatrészekhez, amelyeknek ellen kell állniuk a komplexitásnak és az erős igénybevételnek. Az AlSi10Mg öntvény használatával a gyártók olyan alkatrészeket készítenek, amelyek könnyűek, tartósak, valamint finom és pontos részletekkel rendelkeznek. A fém 3D nyomtatása még fontosabbá tette az AlSi10Mg-t a jelenlegi tervezésben és gyártásban, ahol mind alkalmazkodóképességével, mind szívósságával kitűnik.

A cikk az AlSi10Mg öntési technológiát, annak előnyeit, gyakori felhasználási módjait és azt mutatja be, hogy miért választják széles körben a repülőgépiparban, az autóiparban és az orvostechnikában.

Mi az az AlSi10Mg?

Az AlSi10Mg egyfajta könnyű alumíniumötvözet, amely többnyire alumíniumból (Al), szilíciumból (Si) és magnéziumból (Mg) készül. Az AlSi10Mg általában 89-91% alumíniumot, 9-11% szilíciumot és 0,2-0,45% magnéziumot tartalmaz. Ezen ötvözőelemek kombinációja teszi az AlSi10Mg-t: Erős, de könnyű szerkezetéről, jó vezetőképességéről és nagyszerű korrózióvédelméről ismert.

A szilícium az öntés során simává teszi az ötvözetet, míg a magnézium az öregedés révén javítja a szilárdságot és a keménységet. Ennek eredményeként olyan anyagot kapunk, amely nyomás alatt is jó szilárdsággal rendelkezik, és ellenáll a hőnek.

Mi az AlSi10Mg öntés?

Az AlSi10Mg öntés során az olvadt AlSi10Mg ötvözetet öntik formákba, hogy bonyolult alkatrészeket és darabokat készítsenek. Többféle öntési technikát is lehet alkalmazni, például:

- Nyomdai öntés: A forró alumíniumot nagy nyomással egy acélformába nyomják.

- Homoköntés: A homokformákat a klasszikus öntési folyamatban használják.

- Beruházási öntés: Az eljárást gyakran nevezik elveszett viaszöntésnek, és nagyon pontos alkatrészek gyártását támogatja.

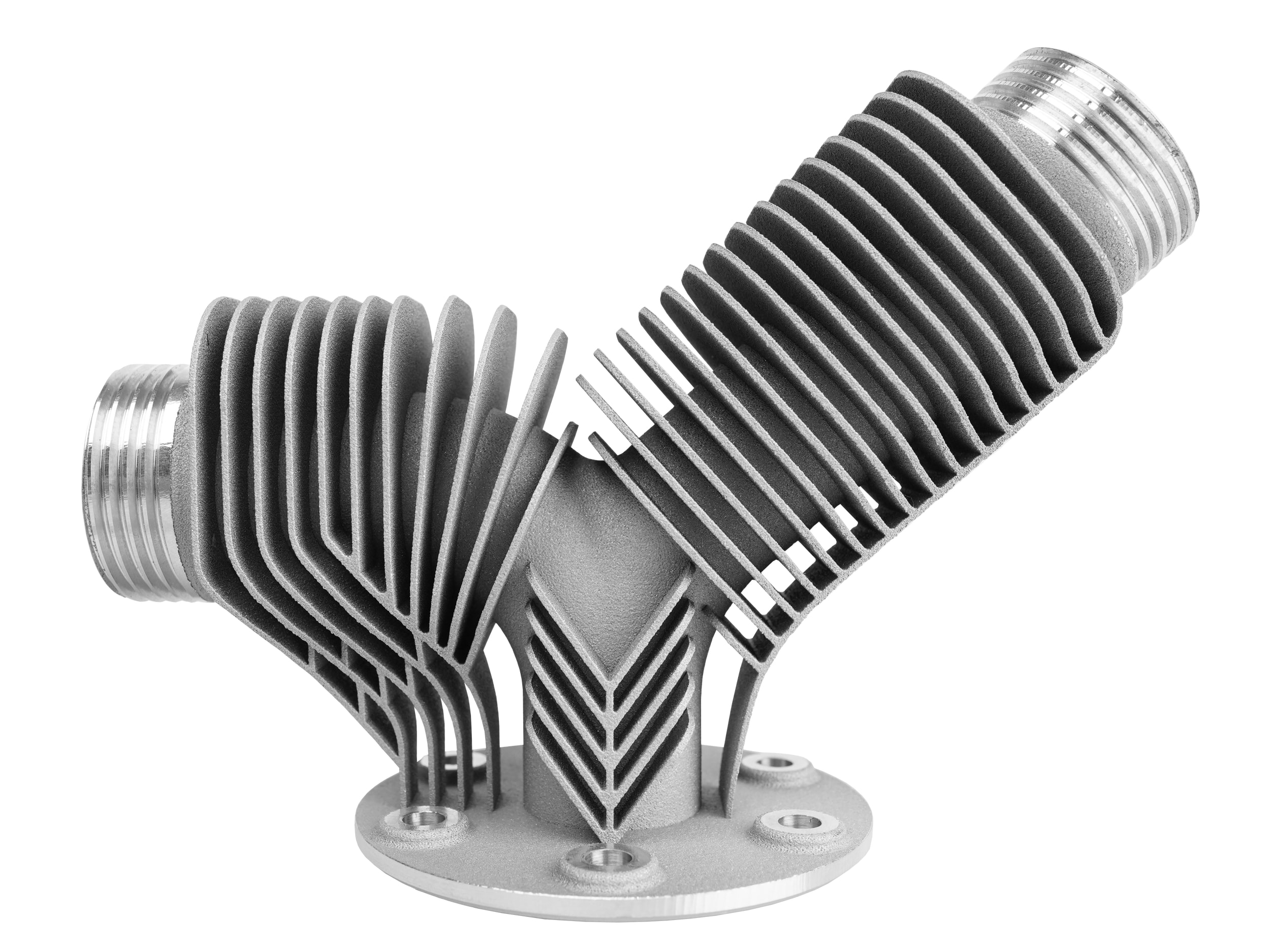

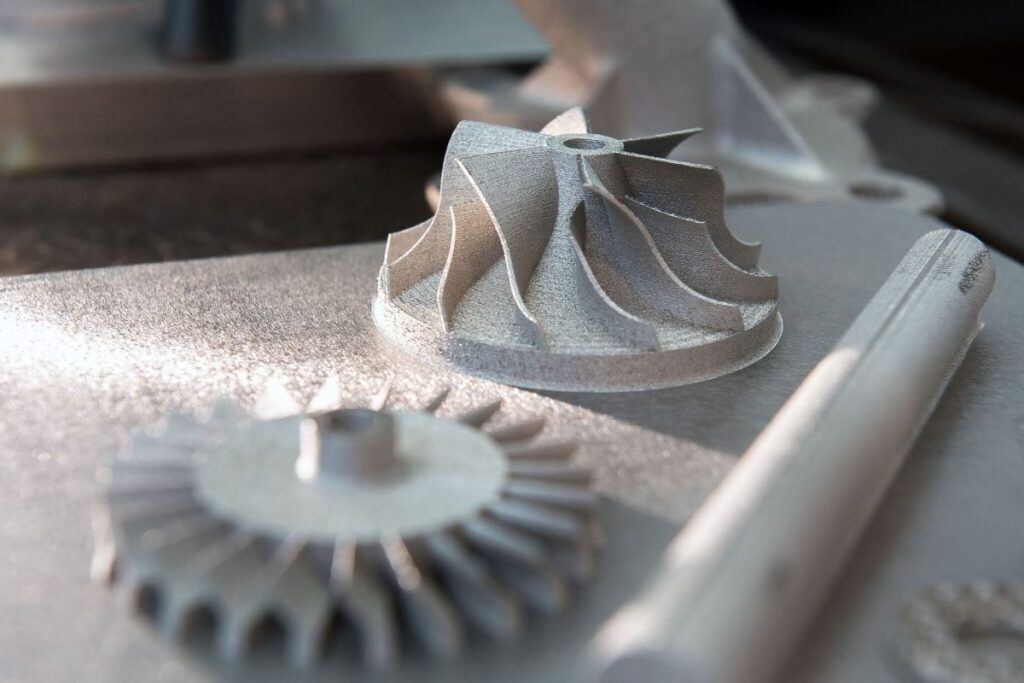

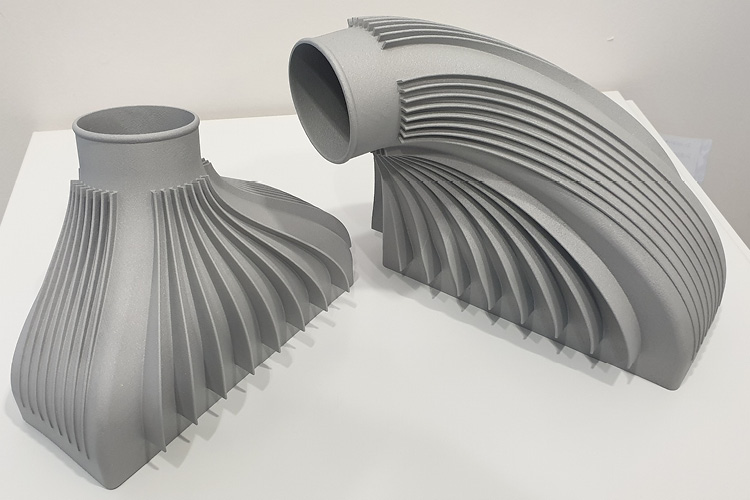

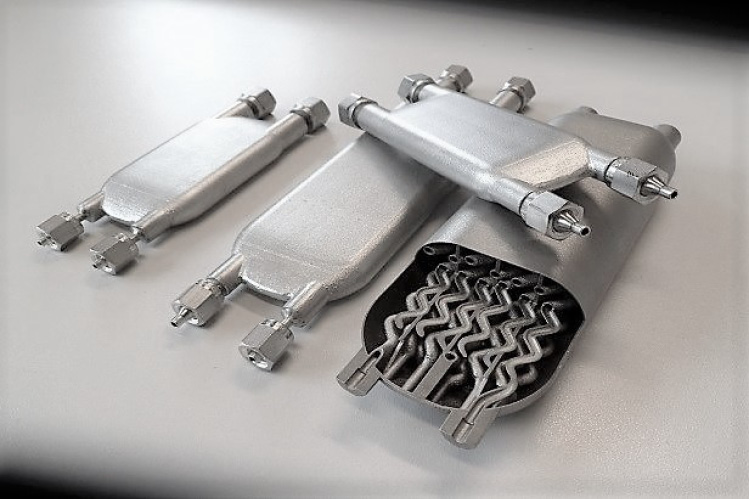

A modern gyártás világában az AlSi10Mg öntést gyakran alkalmazzák olyan additív technikákkal kombinálva, mint az SLM vagy a DMLS. Az eljárás az AlSi10Mg por rétegenkénti megolvasztását kombinálja, így nagyon jó pontosságú, közel kész alkatrészek hozhatók létre.

Az AlSi10Mg kémiai összetétele

Ez az alumíniumötvözet magas szilíciumtartalommal, valamint magnéziummal és néhány más nyomelemmel rendelkezik. A pontos összetételt szorosan kezelik, hogy az öntés, a szilárdság és a korrózióvédelem legjobb keveréke jöjjön létre.

Tipikus összetétel (% tömeg szerint):

| Elem | Tartalom (%) | Funkció |

| Alumínium (Al) | Egyensúly (~85-91%) | Az alapfém könnyű súlyt és korrózióállóságot biztosít |

| Szilícium (Si) | 9.0 - 11.0% | Javítja a folyékonyságot, a kopásállóságot és csökkenti a zsugorodást. |

| Magnézium (Mg) | 0.20 - 0.45% | Növeli a szilárdságot az öregedés révén |

| Vas (Fe) | ≤ 0,55% | szennyeződés; alacsonyan tartva a képlékenység és a korrózióállóság fenntartása érdekében |

| Réz (Cu) | ≤ 0,05% | Választható; kissé javíthatja a szilárdságot, de csökkenti a korrózióállóságot. |

| Cink (Zn) | ≤ 0,10% | Általában alacsonyan tartva a forró repedések elkerülése érdekében |

| Mangán (Mn) | ≤ 0,45% | Javítja a szilárdságot és a korrózióval szembeni ellenállást |

| Titán (Ti) | ≤ 0,15% | Segít finomítani a szemcseszerkezetet |

| Nikkel (Ni) | ≤ 0,05% | Korlátozottan használható a korrózióállóságra gyakorolt hatás miatt. |

Kulcsfontosságú megjegyzések:

- A magas szilíciumtartalom miatt az AlSi10Mg rendkívül jól önthető és kopásálló.

- A magnézium fontos szerepet játszik abban, hogy az ötvözet hőkezeléssel megerősíthető legyen.

- Az olyan nyomnyi szennyeződéseket, mint a Mn, Ti és Fe, szigorúan kordában tartják a minőség megőrzése és a törékenység vagy a korrózió megelőzése érdekében.

Ez a pontos összetétel teszi az AlSi10Mg öntvényt alkalmassá arra, hogy ellenálljon a mechanikai és fizikai csúcstechnológiai követelményeknek.

Az AlSi10Mg mechanikai tulajdonságai

Az AlSi10Mg kiegyensúlyozott mechanikai tulajdonságokkal rendelkezik - használható húzó- és nyomószilárdságban; nagy igénybevételű és nagy teljesítményű alkalmazásokban. Ezek a tulajdonságok a gyártási folyamat (öntés Vs 3D nyomtatás) és az anyagok hőkezelése tekintetében kismértékben eltérhetnek.

Az AlSi10Mg közös mechanikai tulajdonságai a következők:

| Ingatlan | Épített (3D nyomtatott) | Hőkezelt (T6 vagy hasonló) |

| Szakítószilárdság | 320-370 MPa | 400-460 MPa |

| Nyúlásszilárdság | 200-240 MPa | 250-300 MPa |

| Nyúlás szakadáskor | 2-4% | 4-8% |

| Keménység (Brinell) | ~110 HB | ~130 HB |

| Sűrűség | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Rugalmassági modulus | ~70 GPa | ~70 GPa |

| Fáradási szilárdság | ~90 MPa | ~120 MPa |

Kulcsfontosságú megjegyzések:

- A szakítószilárdság megfelelő hőkezeléssel nagymértékben javítható, ami azt jelenti, hogy az anyag jól használható szerkezeti és teherhordó alkatrészekhez.

- A nyúlás az utókezelést is javítja, ezáltal nagyobb alakíthatóság érhető el a dinamikus terhelésnek kitett alkatrészeken.

- A keménység és a fáradásállóság, azaz az ismételt igénybevételnek való ellenállás fontos az autóipari és a repülőgépipari alkatrészeknél.

Ezek a tulajdonságok az AlSi10Mg öntvényt jó választássá teszik azokban az esetekben, amikor a súlycsökkentés és a mechanikai teljesítmény egyaránt fontos.

Az AlSi10Mg fizikai tulajdonságai

Az AlSi10Mg jó egyensúlyt biztosít a könnyűszerkezetes jellemzés és a stabil fizikai funkcionalitás széles hőmérsékleten történő változása között. Ezek a tulajdonságok részben hozzájárulnak ahhoz, hogy olyan népszerűvé váljon a mainstream, valamint az additív gyártásban.

| Ingatlan | Tipikus érték |

| Sűrűség | ~2,65 g/cm³ |

| Olvadáspont | ~570-595°C |

| Hővezető képesség | ~150-180 W/m-K |

| Hőtágulási együttható | ~20-22 × 10-⁶ /K |

| Fajlagos hőkapacitás | ~900 J/kg-K |

| Elektromos vezetőképesség | ~30-35% IACS (Nemzetközi Lágyított Réz Szabvány) |

| Solidus hőmérséklet | ~570°C |

| Liquidus hőmérséklet | ~595°C |

Kulcsfontosságú megjegyzések:

- Az AlSi10Mg alacsony sűrűsége miatt a legjobb a súlyérzékeny területeken, például a repülőgépiparban és az autóiparban használt alkatrészek esetében.

- A magas hővezető képesség lehetővé teszi, hogy jól elvezesse a hőt, ami létfontosságú a találékonyság és a motorba épített alkatrészek szempontjából.

- Jó az elektromos vezetőképessége, így hasznos azoknál az alkatrészeknél, amelyeknek könnyű elektromos teljesítményt kell mutatniuk, bár nem olyan hatékony, mint a tiszta alumínium.

A fizikai jellemzők és a mechanikai tulajdonságok jó szilárdságának ilyen kombinációja az AlSi10Mg öntvényt sokoldalú és megbízható lehetőséggé teszi a modern gyártásban.

Mi az az AlSi10Mg öntött ötvözet?

Az AlSi10Mg a öntött alumínium ötvözetek amelyek alumíniumot, szilíciumot (9-11%) és magnéziumot (0,2-0,45%) tartalmaznak. Úgy állítják elő, hogy jó szilárdság, kis súly és korrózióállóság jellemezze. Összetétele lehetővé teszi a nagy folyékonyságot az öntési folyamat során, és alkalmas kis méretű, finom és összetett alkatrészekhez.

Legfontosabb előnyök

Az ötvözet jól ismert a mechanikai teljesítmény és a gyárthatóság közötti egyensúlyáról. A szakítószilárdság, a keménység és a kopásállóság kiváló kombinációját biztosítja. Hőkezelhető tulajdonsága lehetővé teszi az olyan tulajdonságok további javítását, mint a szilárdság és a nyúlás, ami kritikus szerkezeti elemek anyagává teszi.

Casting teljesítmény

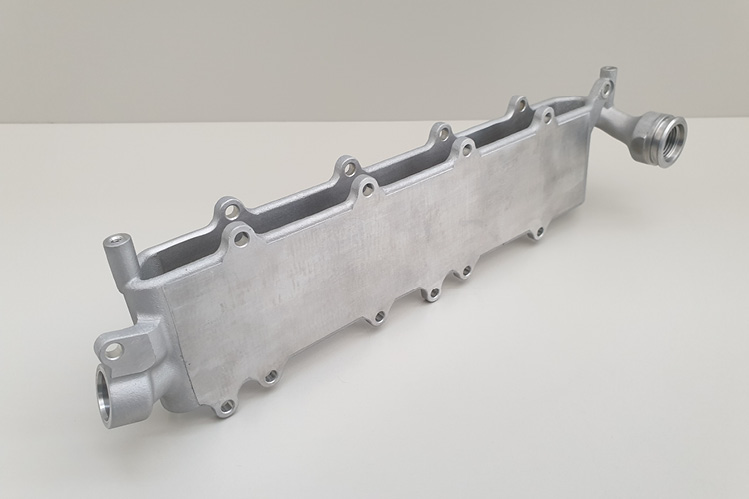

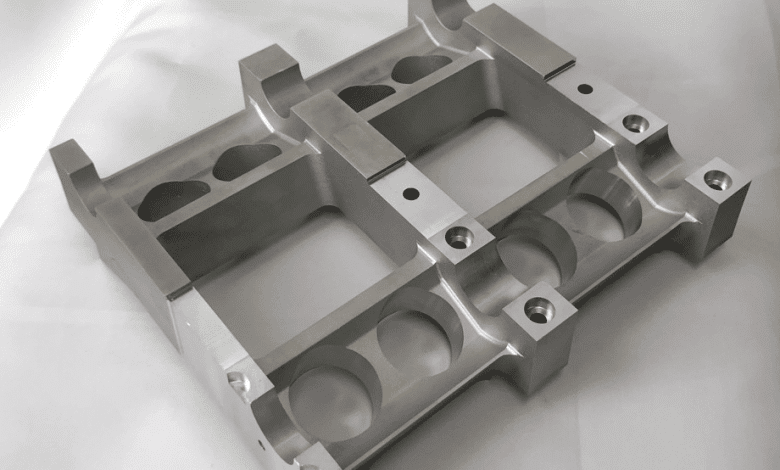

Az AlSi10Mg öntvény nagyon jó önthetőséggel rendelkezik, különösen a nyomásöntési és homoköntési eljárásokban. Használható bonyolult formák öntésére, kis mértékű zsugorodási hibákkal. A porozitás, repedések elkerülése érdekében azonban magas hőmérséklet-szabályozásra és rácsos kialakítású rendszerekre van szükség.

Alkalmazások

Az AlSi10Mg-t nagymértékben alkalmazzák az autóiparban, a repülőgépiparban és a gépiparban. Az általános alkalmazások közé tartoznak a motoralkatrészek, házak, konzolok és könnyű szerkezeti részek. Kiválóan finom mikroszerkezete és következetes teljesítménye miatt az AlSi10Mg a fém 3D nyomtatás növekedésével az additív gyártáshoz használt anyagok népszerűségi kategóriájában is megtalálható.

Korlátozások

Bár sokoldalú, az ötvözet nem képlékeny, és hajlamos a repedésre, ha nem történik megfelelő feldolgozás. Emellett átlagos hegeszthetőséggel rendelkezik, ahol óvatosan kell eljárni a javításakor vagy a belőle készült hegesztések összeszerelésekor. A legjobb eredmények elérése érdekében gyakran végeznek hőkezelést és utókezelést.

Az AlSi10Mg előnyei az öntésben

Az AlSi10Mg öntés népszerűségét az ötvözet mechanikai és kémiai tulajdonságainak sajátos kombinációja határozza meg. Lássuk a fő előnyöket:

1. Kiváló önthetőség

A magas szilíciumtartalom miatt az AlSi10Mg jól áramlik a bonyolult formaüregekbe, miközben elkerüli a belső üregeket. Ez a módja alkalmassá teszi a vékonyfalú, részletgazdag alkatrészek gyártásában.

2. Kiváló mechanikai tulajdonságok

Az ötvözet nagy szakítószilárdsággal, megfelelő fáradásállósággal és közepes keménységgel rendelkezik. A hőkezelés és az öregítés is képes még jobbá tenni ennek a műtárgynak a tulajdonságait, így potenciálisan versenyképes lehet más fejlett anyagokkal szemben.

3. Korrózióállóság

Az AlSi10Mg kiváló korrózióállósággal rendelkezik, különösen légköri és tengeri környezetben. Ez alkalmassá teszi azok számára, akik nedvességnek, sónak vagy szélsőséges hőmérsékleteknek vannak kitéve.

4. Könnyű, mégis erős

Az AlSi10Mg alacsony sűrűsége könnyű szerkezetet biztosít anélkül, hogy az erősséget csökkentené, ami nagyszerű a repülőgép- és autóipari alkatrészekhez, ahol a súlymegtakarítás közvetlenül kapcsolódik a teljesítményhez és a hatékonysághoz.

5. Hővezető képesség

Jó hővezető képessége lehetővé teszi a hő elvezetését motoralkatrészekben, elektronikai burkolatokban és más hőérzékeny alkalmazásokban.

Az AlSi10Mg öntési folyamat

Az öntési folyamat több alapvető lépést tartalmaz, függetlenül attól, hogy hagyományos megközelítéssel vagy additív gyártás alkalmazásával történik.

1. Anyag előkészítés

A nyers AlSi10Mg ötvözetet vagy port úgy állítják elő és vizsgálják, hogy az összetétele konzisztens legyen. A por morfológiája és tisztasága fontos szerepet játszik az additív gyártásban.

2. Olvasztás, öntés (lézerfúzió)

A hagyományos öntés során az ötvözetet a kemencében megolvasztják, és az előre elkészített formába öntik. A 3D nyomtatás során a por lézeres szinterezése történik egy digitális modellből származó minta alapján.

3. Megszilárdulás és hűtés

Az olvadt ötvözet megszilárdul a formában. A konzervált és szabályozott hűtés elengedhetetlen a belső feszültségek, a porozitás vagy a repedések elkerülése érdekében.

4. Utófeldolgozás

Ez a tisztítás, hőkezelés, megmunkálás és felületkezelés. Mint például a hőkezelés jelentősen növelheti a szilárdságot és a keménységet a csapadékkeményedés folyamatainak előidézésével.

Mi az AlSi10Mg alumínium egyenértékű?

Az AlSi10Mg egy Európában jelen lévő alumíniumötvözet, amely kiemelkedő szilárdsága, korrózióvédelme és könnyű súlya miatt nagy népszerűségnek örvend az öntészeti és additív gyártási iparban. Az európai szabványok tekintetében az EN AC-43000 sorozatba tartozik.

Amerikai egyenértékű (A360.0 / A360.1)

Amerikában az AlSi10Mg-nek nincs pontos megfelelője; az A360.0 azonban a legközelebbi egyenértékűnek tekinthető (A360.1 néven is ismert kovácsolt formában). Ennek az ötvözetnek közel hasonló a szilícium- és magnéziumtartalma, és hasonló mechanikai és öntési tulajdonságokkal rendelkezik. Széles körben alkalmazzák nyomásos öntési alkalmazásokban.

Német egyenértékű (G-AlSi10Mg)

Németországban a DIN 1725-2 szabvány szerint a megfelelő ötvözet neve G-AlSi10Mg. Összetétele közel hasonló az AlSi10Mg-hez, és az autó- és gépiparban nagy teljesítményű öntvényekhez használják.

Kínai egyenértékű (YL104 / ZL104)

Kínában az AlSi10Mg megegyezik az YL104 vagy ZL104 ötvözettel, amelyek az alumínium szabványos öntési ötvözetei. Ezeket az ötvözeteket motoralkatrészekben, házakban és más alkatrészekben alkalmazzák, amelyeknek szilárdságra és korrózióállóságra van szükségük.

Japán egyenértékű (AC4CH / AC4C)

Japánban az olyan ötvözeteket, mint az AC4CH és az AC4C, teljesítményükben az AlSi10Mg mellett tartják számon. Bár nem pontosan azok, de hasonló szilícium-magnézium-alumínium képleteket biztosítanak, amelyek nagy szilárdságú öntéshez használhatók.

ISO-egyenérték (Al-Si10Mg)

Az ISO 3522 nemzetközi osztályozás szerint az AlSi10Mg a következő. A gyártási szabványoktól függetlenül megtartja ugyanazokat a kémiai és mechanikai tulajdonságokat, különösen a globális 3D nyomtatási alkalmazásoknál.

AlSi10Mg alkatrészek tervezési irányelvei és korlátai

Az AlSi10Mg öntvények esetében a jó tervezési elveket kell alkalmazni, hogy garantálni lehessen az alkatrész teljesítményét, méretpontosságát és hosszú távú tartósságát. Bár az ötvözet kiváló önthetőséget és szilárdságot biztosít, mindazonáltal vannak bizonyos korlátai, amelyeket a tervezőknek figyelembe kell venniük.

1. Falvastagság

Az AlSi10Mg a legjobb kialakítású, ahol a falvastagság egyenletes és 2-5 mm közötti. A vastagság gyors változása belső feszültségeket, vetemedést és nem kitöltődést okozhat az öntés vagy a 3D nyomtatás során. A lassú átmenetek és a kitöltések célszerűek a feszültségkoncentrációk mérséklésében.

2. Komplex geometriák

Az AlSi10Mg jó önthetőségének és az additív gyártáshoz való alkalmazkodásának köszönhetően lehetővé teszi összetett formák és belső csatornák előállítását. A hagyományos öntéshez azonban kerülje a kis szelvényeket és az alulvágást, kivéve, ha fejlett öntőformákat vagy magokat használ. A 3D nyomtatásban szükség lehet a túlnyúlásokhoz szükséges tartószerkezetekre.

3. Zsugorodás és tűréshatárok

Az AlSi10Mg, mint más alumíniumötvözetek, a megszilárdulás során összehúzódik. A tervezőknek figyelembe kell venniük a zsugorodás mértékét (általában ~1,1%), és megfelelő tűréseket kell meghatározni. A precíziós illesztéseknél, különösen a párhuzamos alkatrészeknél, megmunkálási engedményekre is szükség lehet.

4. Felületkezelés

Az AlSi10Mg öntött vagy nyomtatott felületi felülete durva lehet, és szükség lehet másodlagos utómunkára (például megmunkálásra, polírozásra vagy lőtt hámlasztásra). A tervezési jellemzőknek szükség esetén hozzáférést kell biztosítaniuk az utómegmunkáló szerszámokhoz.

5. Feszültségi pontok és éles élek

Az AlSi10Mg-alkatrészek éles sarkoknál károsodhatnak, ha a repedések az ilyen sarkoknál keletkezhetnek. Ahol csak lehetséges, használjon filézéseket és sima váltásokat. Biztosítson egyenletes súlyeloszlást az optimalizált geometriájú teherhordók esetében.

6. Hőkezelési kompatibilitás

Az öntés utáni hőkezelési eljárások, mint például a T6 vagy az öregítés, jelentéktelen méreteltéréseket okozhatnak, és ezt a tervezésnél figyelembe kell venni. A szoros tűréshatárokkal rendelkező jellemzőket a hőkezelés után kell megmunkálni.

7. Építési orientáció (3D nyomtatáshoz)

Az additív gyártás során az alkatrész orientációja hatással van a szilárdságra, a felület minőségére és a tartószerkezetre. Az orientáció optimalizálását a vetemedés minimalizálása, a megtámasztás és a mechanikai teljesítmény fenntartása érdekében kell elvégezni.

Figyelembe veendő korlátozások

- Nem alkalmas erősen képlékeny alkatrészekhez - Bár az AlSi10Mg erős, a nyúlás korlátozott, mint egyes kovácsolt ötvözeteknél.

- Rossz hegeszthetőség - A hegesztés ott kapcsolódik össze, ahol különös figyelmet kell fordítani, és ennek helytelen eljárása gyengítheti az alkatrészt.

- Porozitási kockázat - Ha nem tartják be az öntvények ellenőrzését, a porozitás veszélyeztetheti az alkatrész integritását, főként a nyomásálló alkalmazások esetében.

Ezen tervezési irányelvek alkalmazásával és korlátainak megértésével a mérnökök optimalizálhatják az AlSi10Mg öntvény alkatrészek teljesítményét és megbízhatóságát a hagyományos és a fejlett gyártási folyamatok tekintetében.

Az AlSi10Mg öntés alkalmazásai

A tulajdonságok egyedülálló kombinációja miatt az AlSi10Mg öntvények a nagy teljesítmény különböző területein találnak alkalmazást:

1. Repülőgépipar

Az olyan alkatrészek, mint a konzolok, házak és szerkezeti tartók teljesítménye és súlya javul az ötvözet nagy szilárdsága és kis súlya révén. Az additív gyártás olyan összetett geometriát biztosít, amelyet korábban nem vagy csak szükségtelen költségekkel lehetett volna megvalósítani.

2. Autóipari ágazat

A motorblokkok, a sebességváltó és a könnyűszerkezetes felfüggesztés alkatrészei tipikusan AlSi10Mg öntéssel feldolgozott anyagok. Ennek az ötvözetnek a magas hőmérsékletet és mechanikai terhelést, valamint a hőhatás intenzitású vagy ragadós anyagokat elviselő képessége teszi tökéletessé az ilyen alkalmazásokhoz.

3. Orvostechnikai eszközök

Az AlSi10Mg biokompatibilis és korrózióálló, ezért sebészeti műszerekhez és ortopédiai eszközökhöz használható, különösen olyan esetekben, amikor precíziós és egyedi alkatrészekre van szükség.

4. Robotika és automatizálás

Az AlSi10Mg öntvény lehetővé teszi, hogy az anyag könnyűségét és merevségét robotkarok, érzékelőtartók és más precíziós alkatrészek javára használják.

5. Szórakoztató elektronika

Az ötvözetek hővezető képességét és korrózióállóságát a nagy teljesítményű elektronikai berendezések hűtőbordái és burkolatai használják ki.

Az AlSi10Mg öntés kihívásai

Annak ellenére, hogy az AlSi10Mg öntés gyakori változata és a szilárdság, a könnyű súly és a kiváló önthetőség értékeit értékeli, az AlSi10Mg öntésnek számos kihívással kell szembenéznie, amelyeket a gyártóknak és a mérnököknek figyelembe kell venniük a gyártás során. A leggyakoribb problémákat az alábbiakban soroljuk fel:

1. Porozitás kialakulása

Az AlSi10Mg öntvények porozitása gyakori jelenség, amely a megszilárdulási folyamat során a gázok beszorulása vagy zsugorodás miatt következik be. Ez csökkent mechanikai tulajdonságokat és romló tömítési teljesítményt okozhat. A porozitás minimalizálása érdekében fontos az optimális szerszámtervezés, a gázmentesítés, valamint a szabályozott hűtési sebesség.

2. Forró szakadás és repedés

Magas szilíciumtartalma miatt az AlSi10Mg hajlamos a forró szakadásra, amikor az alkatrész megszilárdul. Ez akkor történik, amikor a fém összehúzódik , bár részben olvadt, és repedéseket képez. A szilárdulási sebesség és az öntőforma hőmérsékletének pontos szabályozása segít minimalizálni ezt a kockázatot.

3. Oxidáció az olvadás során

Az alumínium összes ötvözete erősen reagál az oxigénnel, beleértve az AlSi10Mg-et is. Ha az olvadás során levegővel érintkezik, oxidfelületi réteg alakul ki, amely befolyásolhatja az öntést. A védőgázok, folyasztószerek vagy vákuumban történő olvasztás enyhítheti az oxidációt.

4. Méretpontossági problémák

A számos mérettel rendelkező formákat nehéz lesz fenntartani a bonyolult alkatrészeknél is, különösen, ha hagyományos homoköntést alkalmaznak. Olyan tényezők, mint a szerszámkopás, a fém zsugorodása és a rossz hőmérséklet-szabályozás eltérésekhez vezethetnek. A legtöbb esetben a nyomásos öntés vagy a 3D nyomtatás alkalmazása jobb tűréseket eredményez.

5. Korlátozott hegeszthetőség

Az AlSi10Mg rosszul hegeszthető, különösen öntvények esetében. A hegesztett kötésből porozitás és szerkezeti hibák keletkezhetnek, hacsak nem alkalmaznak speciális technikákat, például TIG-hegesztést megfelelő töltőanyaggal. Előmelegítésre és a hegesztésre gyakorolt hőhatásra általában szükség van.

6. Utófeldolgozás szükségessége

A legjobb mechanikai tulajdonságok elérése érdekében az AlSi10Mg öntvényeket általában T6-os hőkezelésnek vetik alá. A felületi minőség javítása érdekében, különösen precíziós alkalmazásokban, szükség lehet a felületkezelésre, például megmunkálásra vagy polírozásra.

Ha a gyártók tanulmányozzák ezeket a kihívásokat, és ennek megfelelően kezelik azokat, akkor képesek lesznek kiváló minőségű AlSi10Mg öntvényeket gyártani, amelyeknek szigorú teljesítmény- és megbízhatósági követelményei vannak.

Az AlSi10Mg öntés jövője

Az AlSi10Mg öntés jövőbeli kilátásai fényesek, különösen a digitális gyártási technológiák beépítésével. Az additív gyártás egyre nagyobb teret nyer, és a mérnökök képesek a topológiai elv alapján tervezett könnyűszerkezetek előállítására, hogy vagy csökkentsék a felhasznált anyag mennyiségét, vagy javítsák a teljesítményt.

Kutatások folynak az AlSi10Mg nanorészecske-erősítéssel ellátott változatainak vagy a hibrid ötvözeteknek a javítására is, amelyek a szilárdságot jobb alakíthatósággal és fáradásállósággal kombinálják.

Következtetés

Az AlSi10Mg öntés ötvözi az új anyagtudományt a korszerű gyártási technológiával. Kiemelkedő szilárdság/tömeg aránya, korrózióállósága és sokoldalúsága mind a hagyományos, mind pedig a digitális öntvények az AlSi10Mg még mindig nagyon népszerű anyag a nagy igényű iparágak számára. Bár vannak bizonyos technológiai akadályok, ennek az alumíniumötvözetnek a hosszú távú előnyei miatt a jövő mérnöki és termelési anyagává válik.

GYIK

1: Miből áll az AlSi10Mg?

Az AlSi10Mg egy alumíniumötvözet, amely főleg alumíniumból (Al), szilíciumból (Si) és magnéziumból (Mg) áll. Általában 9-11% szilíciumot tartalmaz; 0,2-0,45% magnéziumot, a többi alumínium. Az önthetőséget és a folyékonyságot a szilícium, míg a hőkezeléssel elérhető szilárdságot a magnézium javítja.

2: Mire használják az AlSi10Mg öntvényt?

Az AlSi10Mg öntvényt könnyű, mégis erős alkatrészek gyártására alkalmazzák repülőgépszerkezetek, autómotorok alkatrészei, orvosi implantátumok és elektronikai házak számára. A nagy szilárdságú, összetett alkatrészek előállítására való képessége alkalmassá teszi a precíziós iparágak számára.

3: Az AlSi10Mg 3D nyomtatható?

Igen, az AlSi10Mg az egyik olyan anyag, amely a fém 3D-nyomtatásban a legnagyobb alkalmazásokat találja, különösen, ha olyan megközelítéseket használnak, mint a szelektív lézerolvasztás (SLM) vagy a közvetlen fémlézer-szinterezés (DMLS). Lehetővé teszi a részletes, erős és könnyű alkatrészek készítését, kevés utófeldolgozással.

4: Az AlSi10Mg-nek hőkezelésre van szüksége az öntés után?

A hőkezelés valóban az AlSi10Mg öntvények gyakori kezelési módszere a szilárdság és a keménység növelése, ezáltal a tartósság növelése érdekében. Az olyan eljárások, mint az oldatlágyítás és a mesterséges öregítés fokozzák a teljesítményt, különösen kemény mechanikai vagy termikus körülmények között.

0 hozzászólás