Az alumínium öntőformák tervezése nem pusztán technikai folyamat, hanem a minőség, a következetesség és a költséghatékonyság alapja. Tekintse a szerszámot a tökéletességre irányuló tervnek. Ha egyszer hibás, azt még a folyamatok finomhangolásával sem lehet megmenteni. Ezért van az, hogy a alumínium öntőforma kialakítása az, amelyről nem tehetnek kompromisszumot azok a gyártók, akik magas minőségű eredményeket akarnak elérni.

Miért számít a szerszámtervezés többet, mint gondolnád

A nem megfelelően elvégzett öntvény hibákhoz, üresjáratokhoz és magas költségekhez vezethet. A másik oldalon egy optimálisan megtervezett szerszám garantálja a benne lévő fém maximális áramlását, a hibák alacsony mennyiségét, az egységnyi ciklusidőt és a szerszám meghosszabbított élettartamát. Megbízható, hogy a nagyszerű szerszámtervezés a nagyszerű ötleteket nagyszerű termékekké alakítja át.

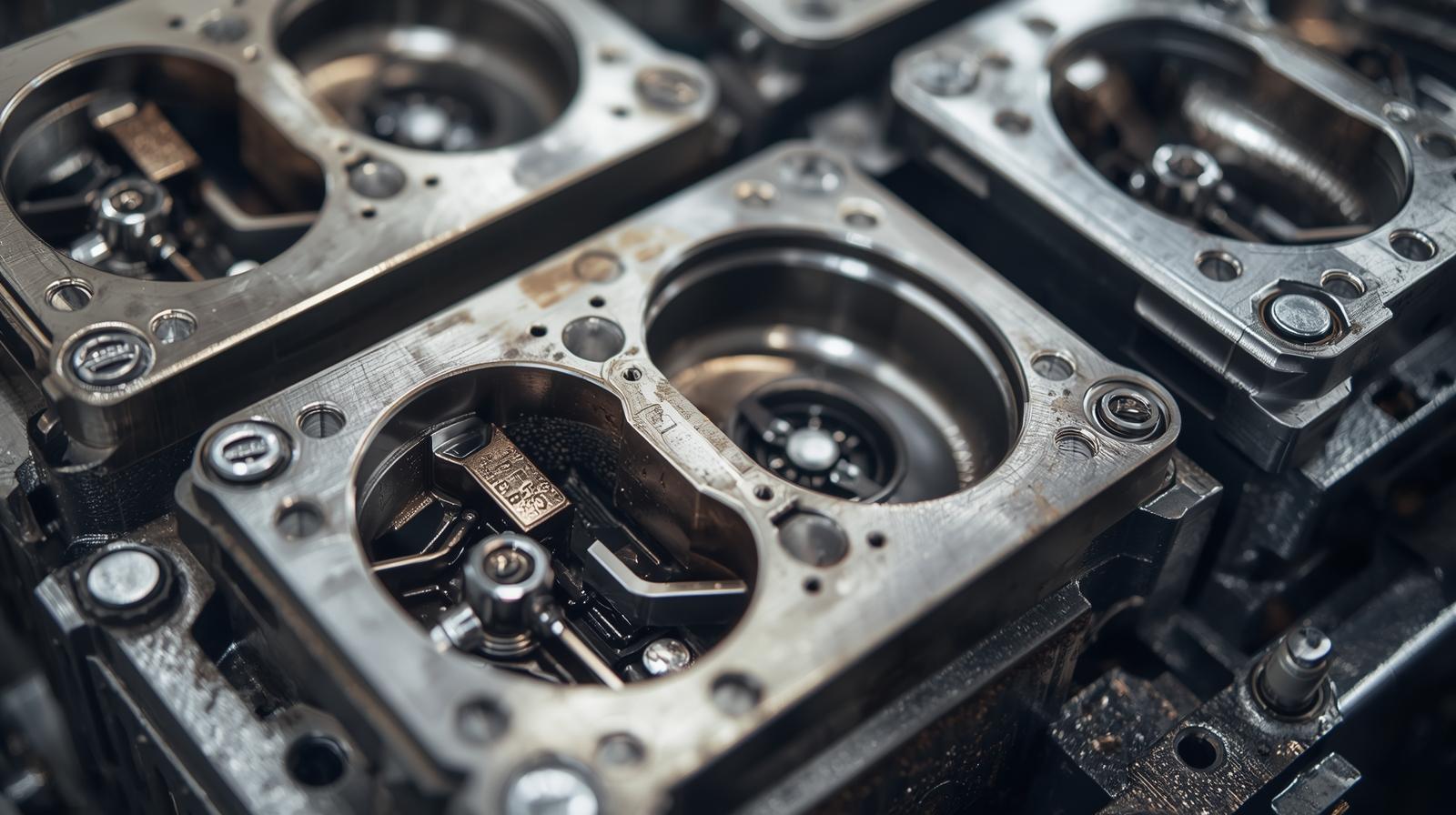

Az alumínium öntőformák alapjai

Az öntőforma fő alkotóelemei

Fix Die Half

Ez az alkatrész nem mozog az öntési folyamat során, és általában itt található az öntőcső, a futók és a kapuk. Az olvadt alumíniumnak a formaüregbe történő mozgásának szabályozására szolgál, hogy biztosítsa az egyenletes áramlást, a formaüreg kitöltését és a turbulencia minimalizálását.

Mozgó kocka fele

A mozgó szerszám félig zárt és félig nyitott a gépciklus során, és rendelkezik a kidobórendszerrel. Elsősorban olyan műveletet foglal magában, amely lehetővé teszi, hogy a megszilárdult alumíniumöntvényt biztonságosan kiöntsék anélkül, hogy deformálódna vagy megváltozna a felülete.

Típusú alumínium öntőformák

Vannak egy üregű, több üregű és családi öntőformák, amelyek alumínium öntőformákból készülnek. Mindegyik típust a gyártási volumen, a különböző alkatrészek száma, a költséghatékonyság és a gyártás szükséges sebessége alapján választják ki.

Főbb tervezési megfontolások az alumínium öntőformákhoz

Az alumínium öntőforma kialakítása a hűtés, a huzatszögek és az anyagáramlás pontosságát igényli a hatékonyság és a tartósság érdekében.

Részgeometria és komplexitás

Az öntőformák tervei összetett alkatrészek, és a fém áramlásának megkönnyítése és a könnyű kidobás érdekében kifinomult tervezésű öntőformákat igényelnek. Az olyan jellemzők, mint az alulvágások, a keskeny bordák és a mély üregek csúszkákat vagy emelőket igényelhetnek, hogy a hibák elkerülhetők legyenek és a pontos méretek megmaradjanak.

Falvastagság optimalizálás

Az egyenletes falvastagságot az alumínium öntvényben a hűtési sebesség és a folyadékáramlás szabályozására használják. Az eltérések zsugorodást, vetemedést vagy porozitást eredményezhetnek, ahol az egyenletes kivitel fokozza a szerkezeti integritást, az öntési felületet és az általános öntési megbízhatóságot.

Tervezési szögek és jelentőségük

A huzatszögek létfontosságú szerepet játszanak az alumíniumból készült öntött formákban használt alkatrészek könnyű kidobásában. Biztosítják az öntvény falai és a szerszám közötti súrlódás csökkentését, kiküszöbölik a ragadást vagy a felület sérülését, és jelentős mértékben megsokszorozzák a szerszám gyógyászati élettartamát, valamint növelik a gyártás hatékonyságát.

Anyagválasztás a szerszámtervezésben

A megfelelő szerszámacél kiválasztása

A megfelelő szerszámacél kiválasztása nagyon fontos az alumínium öntőforma tervezésénél, mivel a szerszámnak ellen kell állnia a magas hőmérsékletnek, a befecskendezési nyomásnak és a megismételhetőségnek. A H13 acél nagyon népszerű a nagy szívósság, a hőállóság és a méretek hosszú távú stabilitása miatt.

Kopásállóság és hővezetés.

A hővezető képesség természeténél fogva nagyon nagy, ami lehetővé teszi a formák nagyon gyors lehűlését, így az öntési ciklusidő csökken, és a formák kiváló minőségűvé válnak. Eközben a kopásállóság magas, elkerülve az eróziót és a repedést, így nincs kompromisszum a teljesítmény és a termelési hatékonyság között.

A kapuzórendszer tervezésének alapjai

A kapurendszer célja

A kapurendszer szabályozza az olvadt alumínium áramlását, amely a formát vagy a molekulát tartalmazza a szerszámüregben a fröccsöntés során. A megfelelően kialakított rendszer egyenletes, szabályozott töltést biztosít, csökkenti a turbulenciát, és biztosítja, hogy ne legyenek légcsapdák, hidegzárlatok és egyéb hibák, amelyek befolyásolhatják az öntvény szilárdságát és a felület minőségét.

Kapuk elhelyezkedésének és méretének optimalizálása

Az olvadt alumínium szabályozása során fontos, hogy a kapu megfelelő helyen és méretben legyen, hogy egyenletesen áramoljon át a szerszámon vagy üregben. A megfelelő elhelyezés megkönnyíti az egyenletes kitöltést, a visszafogott megszilárdulást, és csökkenti a belső feszültségeket, a zsugorodási vétkeket és a gyenge régiókat az alumínium nyomásos öntött tárgy végeredményében.

A futótervezés legjobb gyakorlatai

A futók sima, kiegyensúlyozott és megfelelő méretűek, hogy az olvadt alumínium hatékonyan töltse ki az üreget. A fokozatos változások és a jelentéktelen savas fordulatok csökkentik a turbulens energiát, fokozzák az áramlás egyenletességét, és megkönnyítik a nyomás fenntartását, ami a fröccsöntött alkatrészek minőségének és megbízhatóságának növekedéséhez vezet.

Szellőztetés és levegőgazdálkodás

Miért kritikus a megfelelő szellőztetés

Az alumínium öntvényeknél a bent rekedt levegő és gázok nem maradhatnak csapdában, mivel az olvadt fém megfelelő szellőztetéssel bejut az üregbe. A rossz szellőztetés porozitást, felületi hibákat és rossz belső szerkezetet eredményezhet, ami csökkenti az alkatrészek szilárdságát, a megjelenést és az egész öntvény minőségét.

Közös szellőztetési hibák elkerülése

Az alulszellőztetés hibája, a szellőzők helytelen elhelyezése és a szellőző elzárása a leggyakoribb szellőzőhibák. Az ilyen hibák nem teszik lehetővé a gázok hatékony kibocsátását és a hibák és a megbízhatatlan eredmények eredményét. A szellőztetést a legmegfelelőbb módon kell elvégezni, hogy megbízható, hibátlan, alumíniumból készült öntött nyomóelemeket érjünk el.

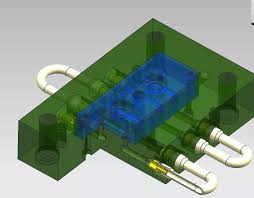

Hűtőrendszer-tervezés a minőségi öntvényekhez

A hatékony hűtőrendszer kialakítása a hőszabályozás javításával és a hibák csökkentésével biztosítja a kiváló minőségű öntvényeket.

Az egyenletes hűtés fontossága

Még az alumínium öntvényeknél is szükség van az egyenletes hűtésre, mivel ez szabályozza a megszilárdulás sebességét az egész alkatrészen. A hűtés homogenitásának hiánya vetemedéshez, repedésekhez és belső feszültségekhez vezethet, az egyenletes hűtés pedig növeli a méretstabilitást, a mechanikai szilárdságot, a felületi minőséget és az elkészült öntvény általános megbízhatóságát.

Hűtőcsatorna elhelyezési stratégiák

A légkondicionálót stratégiailag a sok hőt termelő területek közelében kell elhelyezni, hogy hatékonyan hűtsön anélkül, hogy a formák szilárdságát veszélyeztetné. Az egymástól való távolság, az egyenlő oldalú minta és a csatornák útjai a hőmérséklet egyenletes eloszlását, a ciklusidő minimalizálását, a hibák kiküszöbölését és a nyomóformák élettartamának növelését eredményezik.

Kilövő rendszer kialakítása

A kidobócsapok típusai

Számos típusú kidobócsap létezik, például szabványos csapok, hüvelyes kidobócsapok és pengés kidobócsapok, amelyek megfelelnek az alkatrészek adott geometriájának és a szerszámon lévő alkatrész kialakításának. A kidobócsap típusának megválasztása azt jelenti, hogy az alkatrész kioldása horpadásoktól mentes legyen, ne legyenek sérülések a felületen, és mégis méretpontos példánnyal rendelkezzen az alumínium öntvény alkatrész.

Az alkatrész sérülésének megelőzése a kilövés során

Annak érdekében, hogy a kilövés során ne okozzon sérülést, a kilövő rendszer által kifejtett erő közötti kompromisszumot kell biztosítani. A túl nagy erő meghajlíthatja vagy eltörheti az öntvényt, a túl kicsi pedig megtapasztja az alkatrészt. A kidobás kialakítása és a csapok elhelyezése döntő fontosságúnak tekinthető a minőség fenntartása, a hibák csökkentése és a szerszám hatékony működése szempontjából.

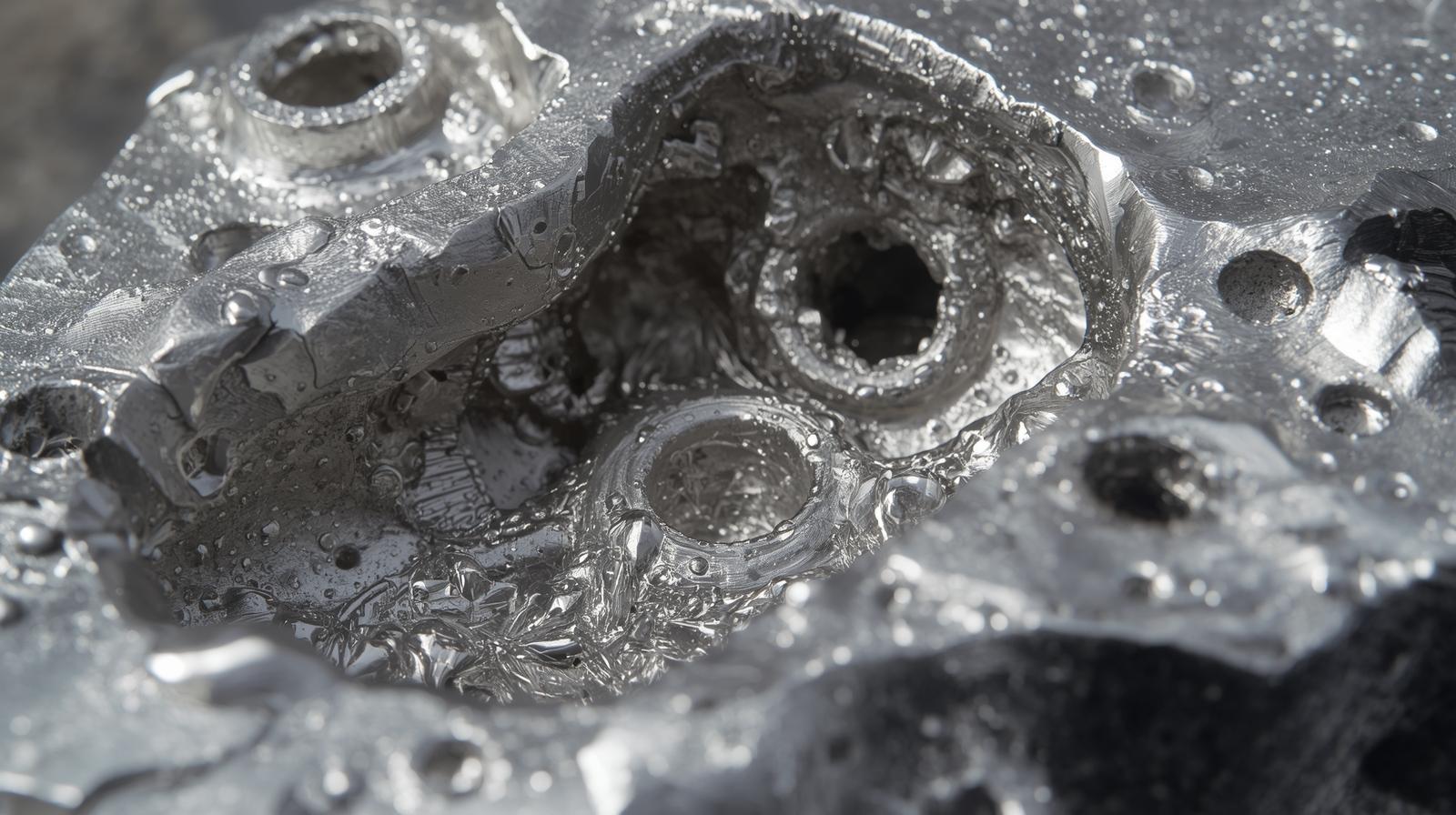

Zsugorodás és porozitás kezelése

A hatékony öntőforma-tervezés és folyamatszabályozás csökkenti az alumínium zsugorodását és porozitását a kiváló minőségű öntvények érdekében.

Az alumínium zsugorodás megértése

Amikor egy tárgy alumíniumból készül, a lehűlés és a megszilárdulás következtében zsugorodik, és ezért mérethibákat és belső feszültségeket okozhat anélkül, hogy ezt a hatást figyelembe vennénk. Az öntőformák zsugorodással történő megtervezésével a végeredmény az öntvényben megtartaná az összes különböző méretet, szerkezetet és minőségi gyártást az egész gyártás során.

Tervezési technikák a porozitás csökkentésére

Az alumíniumöntvények porozitása alááshatja az alkatrészeket és befolyásolhatja a felület minőségét. A csapdák kialakítása, a jó szellőztetés és a befecskendezési nyomás csökkentése a beszorult levegő és a zsugorodási üregek csökkentésére használható. Ezeknek a megelőző lépéseknek a hangsúlyozása révén a szerszám tervezésénél garantálja az erősebb, hibamentes öntvényeket, utólagos beavatkozások nélkül.

Mold Flow szimuláció és tesztelés

A Mold Flow elemzés előnyei

Az öntött algoritmusok áramlását szimulálják a szerszámáramlás-elemzés formájában, amely előre jelzi a lehetséges hibákat, például a légcsapdákat, a hideg zárásokat, a ferde töltést és másokat, és inkább nem gyártja a szerszámot. Ez lehetővé teszi a mérnökök számára a tervezési folyamat racionalizálását, a minőség javítását, az anyagpazarlás minimalizálását, valamint sok idő és gyártási költség megtakarítását.

A próba és hiba minimalizálása a gyártásban

A szerszámok virtuális tesztelése lehetővé teszi a gyártók számára, hogy még a tényleges gyártás előtt felismerjék és kiküszöböljék a tervezési hibákat. Ez minimalizálja a magas költségű iterációkat, a selejtet, javítja a fejlesztési sebességet és csökkenti a piacra jutási időt, valamint hatékony és kiváló minőségű alumíniumöntést biztosít, kevesebb váratlan hibával a tényleges folyamat során.

Felületkialakítás és esztétikai megfontolások

Kiváló felületi minőség elérése

A felületek magas minősége a alumínium öntőforma kialakítása a szerszámon belül kialakított üregeket és a fémáramlás pontosságának ellenőrzését igényli. A jól elkészített öntvények simábbak és nem porózusak, így magas esztétikai értékű darabot hoznak létre, korlátozott felületi hibákkal, egyenletes textúrával, és kevés vagy egyáltalán nem szükséges utófeldolgozással, mivel az eredmény a nagyszámú, minimális felületi hibával előállított öntvény, és hogy minden egyes darab esztétikusan tetszetős egyenesen a formából.

Formák textúrázása és polírozása

A szerszámok textúrázása és polírozása javítja az öntött alkatrészek gyártási részeit, valamint azok funkcionalitását. A textúrázással javítható a tapadás, elrejthetők az apró hibák, vagy készíthetők díszítések, míg a polírozással sima felületet kapunk. A megjelenés birtokában, amit az ember a végén szeretne, véglegesíti az öntvények tökéletes kialakítását, hogy mind a gyakorlati, mind az esztétikai igényeket kielégítse.

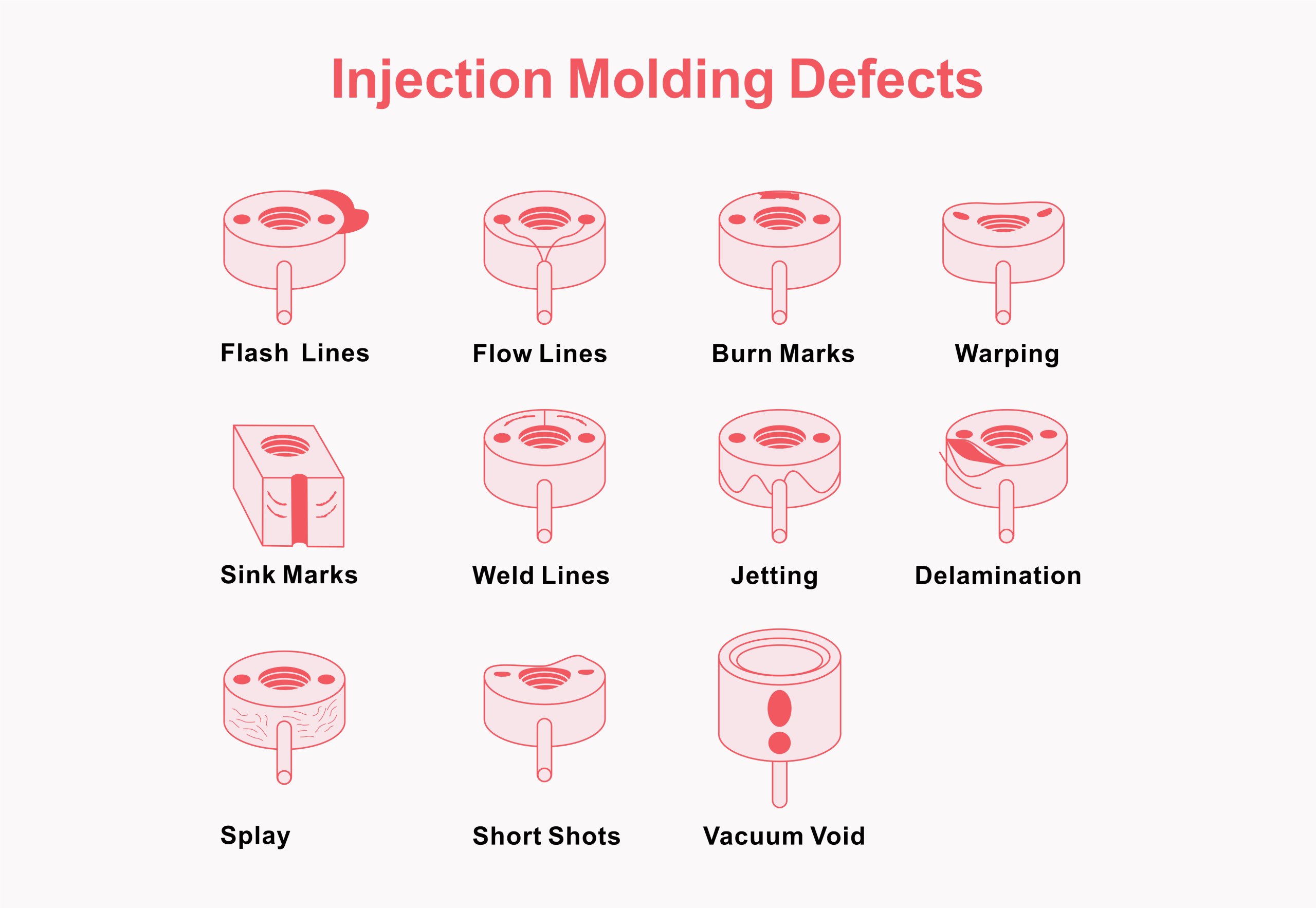

Gyakori szerszámtervezési hibák és megoldások

A gyakori szerszámtervezési hibák azonosítása és a megoldások alkalmazása javítja az öntés minőségét, tartósságát és hatékonyságát.

Flash Formáció

A flash az olvadt alumínium átfolyásának eredménye, amikor az öntőformák felei között rés van, kopott vagy nem szorítottak. Ez nemkívánatos idegen öntvényt képez a peremeken. A szűk tűrések, a szerszám igazítása és a magas zárónyomás megakadályozza a villanás kialakulását, és ez tisztább és pontosabb öntvényeket eredményez.

Hidegzárlatok és hibás futások

Hidegzárlatok azok a helyzetek, amikor az olvadt fém nem tölti ki teljesen a formaüregeket, és megszilárdul, amit az alacsony hőmérséklet vagy az alacsony áramlás okozhat. Ezeket a hibákat a kapu kialakításának optimalizálásával, a fém magasabb hőmérsékletének és a befecskendezési sebesség szabályozásával elkerülhetjük, és szerkezetileg szilárd, teljesen megformált alumínium öntvényt mutatunk be.

Költségoptimalizálás az alumínium öntőforma tervezésében

A minőség és a költségvetés egyensúlya

Azáltal, hogy intelligens választásokat biztosítunk a szerszámok kialakításában, lehetőség van arra, hogy kiváló minőségű alumínium öntvényeket kapjunk anélkül, hogy nagymértékű költségeket kellene viselnünk. Az anyagfelhasználás maximalizálása, a komplexitás csökkentése és a hatékonyság csökkentése csökkenti a hosszú távú gyártási költségeket anélkül, hogy a szilárdság, a pontosság és a felületkezelés rovására menne.

Gyárthatósági tervezés (DFM)

A gyárthatósági tervezés (DFM) a könnyen gyártható, összeszerelhető és ellenőrizhető szerszámok és alkatrészek tervezésére helyezi a hangsúlyt. Csökkenti a hibákat, a ciklusidőt és az állandó minőséget, ami időt, költséget és erőfeszítést takarít meg a gyártási folyamat során.

Fenntarthatóság és hatékonyság a modern szerszámtervezésben

Energiahatékony szerszámtervek

Energiahatékony formák: Optimalizált hűtési csatornák és kevesebb ciklusidő révén energiát takarít meg. Ez nemcsak a működési költségeket csökkenti, hanem a szénlábnyomot is, így az alumínium öntvények fenntarthatóbbá és környezetbarátabbá válnak.

Az anyaghulladék csökkentése

Az ilyen megfelelő kialakítású kapuk és futók jó fémáramlást biztosítanak minimális selejt és visszautasított alkatrészek mellett. Az anyaghatékonyság csökkenti a költségeket, erőforrásokat takarít meg és segít az alumínium öntvények gyártásának fenntartható gyakorlatában anélkül, hogy befolyásolná az alkatrészek minőségét vagy a gyártási folyamat hatékonyságát.

Jövőbeli trendek az alumínium öntőformák tervezésében

Az alumínium öntőformák tervezésének innovációi a hatékonyságra, a hibák csökkentésére és a fenntarthatóságra összpontosítanak a következő generációs gyártás érdekében

Automatizálás és intelligens szerszámok

Az érzékelőket és a vezérlőrendszereket kombinálják az automatizálás és az intelligens szerszámtechnológia kialakításában, amely valós időben követné a nyomást, az áramlást és a hőmérsékletet. Ez előrejelző karbantartást biztosít, minimalizálja az állásidőt, fokozza a konzisztenciát, és jobb minőséget eredményez az alumíniumból készült öntvényekben, kevés emberi beavatkozással.

Kiforrott szimulációs technológiák

A mesterséges intelligenciával rendelkező szimulációs eszközök a szerszámok gyártása előtt meghatározzák a fém áramlási, hűtési és megszilárdulási jellemzőit. A kiváló technológiák fokozzák a tervezés pontosságát, felismerik az esetleges hibákat, javítják a kapuzási és hűtési folyamatokat, valamint rengeteg időt és pénzt takarítanak meg, és javítják az öntvények összminőségét.

Következtetés

Az alumínium öntőformák tervezése a kiváló minőségű és tartós alkatrészek kulcsává vált. Minden szempont, mint például a kapuzás, a hűtés, a kidobás és a szellőztetés, hatással van a végtermékre. A tervezés képes a hibák csökkentésére, a hatékonyság maximalizálására és a teljesítmény változékonyságának csökkentésére, ezért a megfontolt tervezés és a részletekre való odafigyelés létfontosságú tényező a gyártás sikerének elérésében.

Gyakran ismételt kérdés (GYIK).

Miért olyan fontos az öntőforma kialakítása az alumínium esetében?

Mivel közvetlen hatással van az alkatrészek minőségére, a gyártás hatékonyságára és az általános költségekre.

Mi lenne az optimális falvastagsága az alumínium öntvénynek?

Egyenletes vastagság, azaz általában 1,5-4 mm között, a felhasználástól függően.

Milyen hatással van a szellőztetés az öntvények minőségére?

A megfelelő szellőztetéssel elkerülhető a levegő beszorulása, és a felület porózusabbá és kevésbé felületi hibássá válik.

Valóban lehetséges a hibák csökkentése a szerszámáramlás szimulációjával?

Igen, még a gyártás előtt kideríti a lehetséges problémákat, így időt és pénzt takarít meg.

Mi a leggyakrabban használt öntőforma anyag, mint az öntőforma?

A H13 szerszámacélt is gyakran használják, mert nagyon tartós és hőálló szerszám.

0 hozzászólás