Az alumíniumötvözetek ma már nem csak a jelenlegi gyártási folyamatok elengedhetetlen részét képezik, különösen az autóiparban, az űrtechnikában és az elektronikában. Könnyűségüknek, valamint szilárdságuknak és korrózióállóságuknak köszönhetően nagy teljesítményű alkalmazásokban használják őket. Az alumínium számos más tulajdonsága közé tartozik a fém újrahasznosíthatósága, ami az anyagigényes iparágakban a fenntarthatósághoz vezet. A nagynyomású öntés (HPDC) az egyik olyan technika, amellyel az alumíniumot összetett formákká lehet alakítani, sok közül. A HPDC, amely lehetővé teszi a részletek, nettó alakú darabok nagy mennyiségben történő gyártását, a kortárs mérnöki termelés kiszolgálásának alapvető eleme. Alumíniumötvözet. Ez a cikk a HPDC szempontjából leginkább releváns alumíniumötvözetek osztályozását tárgyalja, és indokolja, hogy miért van szükség erre az eljárásra az összetett és minőségi alkatrészek előállításához.

Nagynyomású öntés ( HPDC ) Mi az a HPDC?

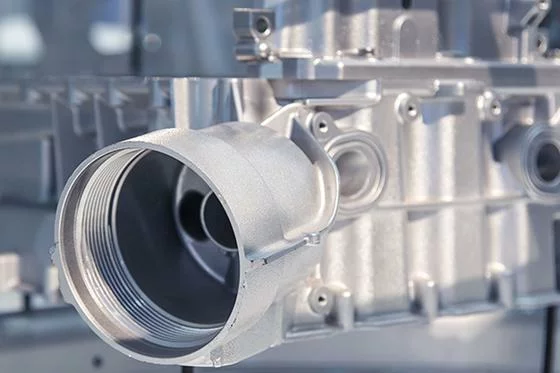

A nagynyomású öntés olyan gyártási folyamat, amely során olvadt alumíniumötvözetet fecskendeznek egy acélformába (úgynevezett szerszámba) kivételesen magas, akár 1500-30 000 psi nyomáson. Az olvadt fém gyorsan belép a szerszám üregébe, és a nyomás hatására lehűl, így egy kemény és részletes darabot alkot.

A HPDC legfontosabb jellemzői:

- Rövid ciklusidő: A tömegtermelés megfelelő. Gyors ciklusidők - a tömegtermelésnek megfelelő

- Pontosság nagy méretekben: Ez a módja annak, hogy összetett geometriákat kapjunk

- Jó felületkezelés: Kevés utófeldolgozással feldolgozható

- Vastag falú öntvény: A vastagabb és hatékonyabb alkatrészek sikeres öntése nem lehetséges vékonyfalú öntés nélkül.

Az autóiparban elterjedt (olyan elemek gyártása során, mint a sebességváltóházak, motorblokkok, szerkezeti konzolok és EV akkumulátorházak).

Népszerű HPDC alumínium ötvözetek

A HPDC nem tud minden alumíniumötvözetet felhasználni. Az eljáráshoz szükséges ötvözeteknek különleges folyékonyságra, szilárdságra és nyomásállóságra van szükségük a repedésekkel szemben. A HPDC-ben a népszerű alumíniumötvözetek a következők:

1. Az ötvözetek közé tartoznak az Al-Si (alumínium-szilícium) ötvözetek is.

- A HPDC legnépszerűbb csoportja.

- Az önthetőség és a folyékonyság nagyon jó. Kopásálló és korrózióálló.

- Például: A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu (alumínium-ezüst-réz) ötvözetek

- Jobb mechanikai értékeket biztosít, mint például szakítószilárdság és keménység.

- Alkalmas olyan motor- és hajtáslánc-alkatrészekhez, amelyek nagyobb hőterhelésnek vannak kitéve.

- Hivatkozások: A383, A390

3. Al-Mg (alumínium-magnézium) ötvözetek

- Az Al-Si-Cu ötvözetekkel szemben kiváló korrózióállósággal rendelkezik.

- A képlékenység erőteljes növekedése és könnyű súlya.

- Gyakran használják autóipari alkatrészekben a szerkezetben.

- A szilárdság, a hővezető képesség, a korrózióállóság és a költség minden egyes ötvözetnél kompromisszumot jelent. A választás mind a kívánt alkalmazáson, mind az üzemi környezeten alapul.

A HPDC eljárás alumínium előnyei

A nagynyomású nyomásos öntés (HPDC) képessége, hogy a sebességet, a pontosságot és a költséghatékonyságot egyformán egyesíti, azt jelenti, hogy ma és a jövőben is nehéz más gyártási eljárásokkal összevetni. Az alábbiakban részletesen megvizsgáljuk az ilyen megközelítés fő előnyeit, amelyek miatt az autóiparban, a repülőgépiparban, valamint a szórakoztató elektronikában annyira kívánatos.

1. Nagy termelési arányok

A HPDC-vel kapcsolatos legnagyobb előnyök közé tartozik, hogy rövid időn belül nagy mennyiségű alkatrészt tud szállítani. Az eljárás során nagy nyomás alatt álló, olvadt alumíniumot engednek egy acélformába nagyon nagy sebességgel, ami lehetővé teszi, hogy a fém még a legkifinomultabb kialakítású formába is pillanatok alatt belefolyjon.

- A ciklusidő általában rövid, azaz 30 másodperctől néhány percig tart, az alkatrész összetettségétől és méretétől függően.

- Ez az egyik oka annak, hogy a HPDC ideálisan alkalmas tömegtermelésre, amikor naponta több ezer azonos alkatrészre van szükség.

- Következésképpen a termék fajlagos költsége alacsony lesz, amint a termelés mennyiségét növelik, ami jó méretgazdaságosságot eredményez, különösen a gyártók számára.

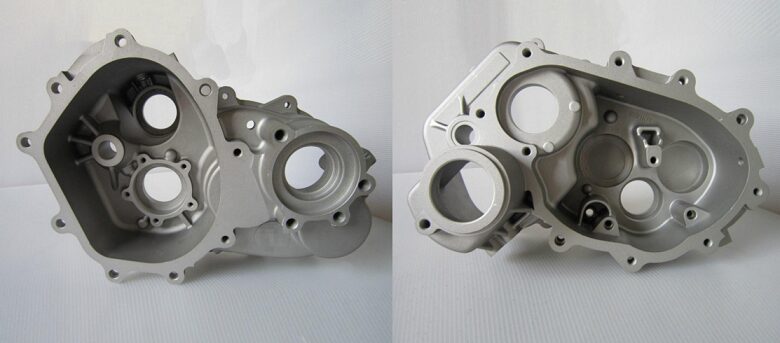

2. Háló alakú öntés

- A HPDC a nettó alakú vagy közel nettó alakú megmunkálás terén is hírnevet szerzett, azaz az öntött darab alakját, méretét és részletességét tekintve nagyon közel áll a kész darabhoz.

- Nagyon kevés munka utáni munkára van szükség. A legtöbb alkatrész felülete kiváló minőségű, és a méretek pontosak a szerszámból kijövet.

- Ez kiküszöböli a sok megmunkálást, csiszolást vagy felületkezelést, ami idő- és költségmegtakarítást jelent.

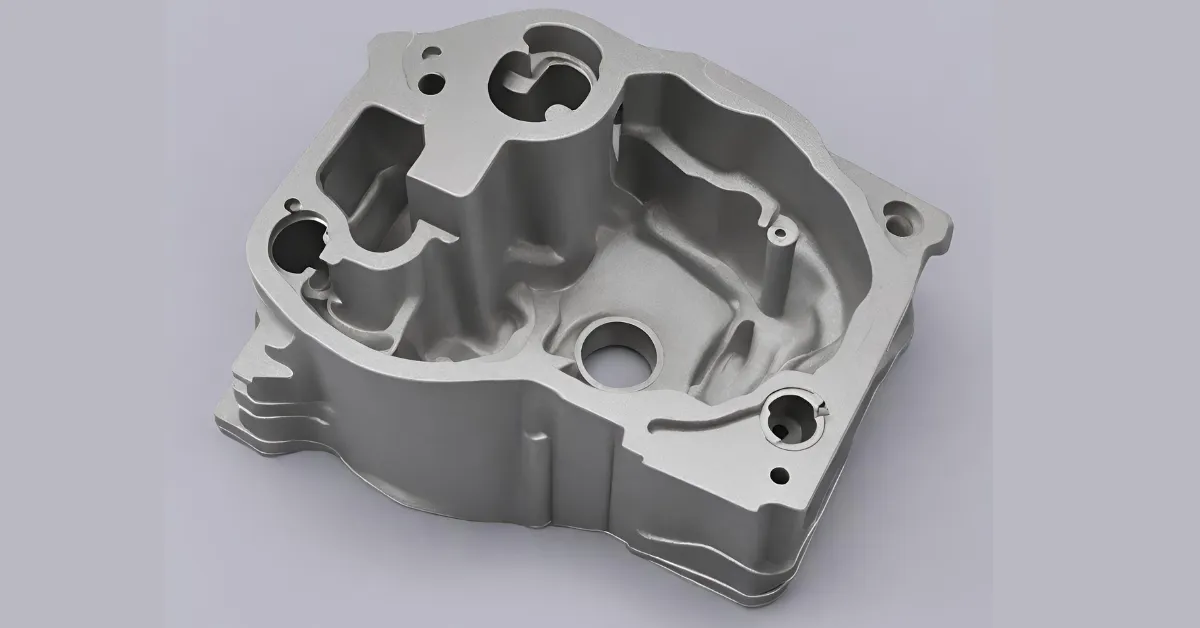

- A belső csatornák, dudorok, bordák és bonyolult geometriájú vékony falak közvetlenül a szerszámban önthetők, így nincs szükség másodlagos összeszerelésre/hegesztésre.

3. Anyaghatékonyság

- A HPDC-technológiákban használt alumíniumötvözetek anyaghatékonysága kiváló, mivel ezek az ötvözetek önthetők és még újrahasznosíthatók is.

- Az öntés módszere mindig úgy történik, hogy az adott anyag felesleges mennyiségét csökkentsék, a fémek ellenőrzése és a szerszámok kialakítása szigorúan történik.

- A kapuzás, a futók vagy a túlfolyás során keletkező törmelék összegyűjthető és újrahasznosítható az üzemben, így minimálisra csökkenthető az anyagpazarlás.

- Ez a minőségromlás nélküli újraolvasztási és újrafelhasználási képesség teszi a fémet az öntvénygyártás egyik legtartósabb fémévé.

- A zárt körfolyamatos megoldás nemcsak a nyersanyagköltségeket csökkenti, hanem a környezeti fenntarthatósági programnak is megfelel.

4. Extra szilárdság és tartósság

- A HPDC-módszerrel előállított alkatrészek mechanikai tulajdonságai nagyon jók, különösen azokban az esetekben, amikor a megszilárdulási folyamat során nyomást alkalmaznak és azt fenntartják.

- A nagy nyomáson történő hűtés finomszemcsés mikroszerkezetet eredményez, ami nagyobb szilárdságot és fáradási szilárdságot jelent.

- Az öntéssel járó gyors lehűlésnek köszönhetően nagyobb keménység és méretstabilitás érhető el.

- Az alumíniumötvözetek különleges összetételi képességgel rendelkeznek, amely lehetővé teszi, hogy megfeleljenek az olyan autóipari szerkezeti alkatrészek szilárdsági követelményeinek, mint a felfüggesztőkarok, konzolok vagy akár az ütközésálló régiók.

- A mechanikai teljesítmény hőkezeléssel és kritikus alkalmazásokban öregítési folyamatokkal tovább javítható.

5. Vékonyfalú képesség

- Az alumínium természetes szilárdság-tömeg aránya optimális választássá teszi a vékonyfalú öntvények esetében, amelyek elengedhetetlenek azokon a területeken, ahol a súlyt a lehető legkisebbre kell csökkenteni a tervezés során.

- A HPDC akár 1-2 mm vékony falakat is képes támogatni, és ez az alkatrész geometriájától, valamint az ötvözettől függően változik.

- Az autók súlyának minimalizálásával a könnyűfalú öntvények egyértelműen hozzájárulnak a nagyobb üzemanyag-hatékonysághoz és a károsanyag-kibocsátás csökkentéséhez.

- Ez utóbbi tulajdonság különösen hasznos az elektromos járművek (EV) alkatrészeinek tervezésénél, mivel minden egyes megtakarított gramm nagyobb akkumulátor hatótávolságot jelenthet.

- Bár könnyűek, ezek az alkatrészek nagy szerkezeti integritással rendelkeznek, ami kozmetikai és hordozási képességekbe illeszkedik.

Használat az autóiparban

A HPDC öntött alumíniumötvözetek elterjedtségének köszönhetően a mai autókban, különösen az elektromos és hibrid modellekben gyakran használják őket. Példák az elemekre:

- Blokk hengerfejek és motorok

- Sebességváltóházak és sebességváltóházak

- Hőelnyelők és motortartók

- Akkumulátortartó ketrecek és kereszttartók

- Műszerfal szerkezetek és konzolok

Az alumíniumötvözetek HPDC-je a felületi bevonatú alkatrészek specifikációjának középpontjába kerül, mivel az autóipar a könnyű és energiatakarékos járművek felé mozdul el.

Hibák és minőségirányítás a HPDC-ben

A nagynyomású öntés (HPDC) jól ismert arról, hogy képes nagy pontosságot biztosítani, nagy mennyiségű alumínium alkatrészek. Mindazonáltal a HPDC nem egy technikai problémáktól mentes folyamat, mint bármely más bonyolult gyártási folyamat esetében. Az öntött alkatrészekkel szemben támasztott magas követelmények különleges gondosságot igényelnek a minőségellenőrzés és a folyamatok formájában, hogy ez biztosítható legyen, különösen az olyan iparágakban, mint az autóipar, a repülőgépipar és az elektronika. Az alábbiakban részletesen ismertetjük a főbb kihívásokat és azok kezelésének módját a modern gyártás során.

Kulcskérdések a központi HPDC-ben

1. Befogott gáz (porozitás)

A porozitás a HPDC egyik legátjárhatóbb és egyben nélkülözhetetlen hibája lehet: ez egy gázlyuk, amelyet az olvadt fém a befecskendezési vagy megszilárdulási folyamat során befogott. Ezek a gázzsebek kis lyukakat hagyhatnak az öntött részen.

- Tényezők: Levegőbecsapódás nagy sebességű befecskendezéskor, soron belüli turbulencia vagy gázok felszabadulása a szerszám kenőanyagok és fémoxidok használatakor.

- Hatás: Fokozza a mechanikai teljesítményt, különösen a nyomásálló vagy nagy igénybevételű iparágakban. Elronthatja a felületi felületet, valamint nehézségeket okozhat az alkatrészek hegesztésénél.

2. Hőfáradásos szerszámok

A HPDC szerszámokkal szemben támasztott követelmények szigorúak, mivel fűtésük és hűtésük minden ciklusban rövid idő alatt történik. Az ilyen ciklusok hosszan tartó ismétlődése a szerszám anyagának repedéséhez, kopásához (vagy deformációjához) vezet, amely forgatókönyv termikus fáradásként is ismert.

- Okok: Amit ennek az állapotnak folyamatosan kitesznek, az olvadt alumínium, majd az olvadt alumíniumot vízzel való permetezéssel vagy vízzel való permetezéssel hűtik.

- Hatás: Csökkenti a szerszámok élettartamát és befolyásolja az öntvények felületét, valamint növeli a karbantartási költségeket és a kikapcsolási időt.

3. Méretbeli változékonyság

A gyors hűtési folyamat és az összetett forma nem egyenletes zsugorodáshoz és megszilárduláshoz vezethet. Ez a méretek pontatlanságát, az alkatrész vetemedését vagy torzulását eredményezheti.

- Indokok: Az egyenlő hőmennyiség eltávolításának elmulasztása, a szerszámok egyenetlen hőmérséklete vagy az ötvözetek zsugorodása.

- Hatás: Többet kell megmunkálni, vagy a szűk tűréshatárnak való meg nem felelés miatt visszautasítható.

Folyamatvezérlési megoldás és magas profilú vezérlés

E problémák megoldása és minimalizálása érdekében a gyártók számos kifinomult eszközt és technikát alkalmazhatnak a folyamatok megbízhatóságának és a termékek konzisztenciájának biztosítása érdekében.

1. Vákuumtervezés öntés

A vákuumöntési eljárás a fröccsöntés előtt eltávolítja a levegőt a szerszámüregből; így a porozitás kialakulásának lehetősége jelentős mértékben csökken.

- Előny: Az anyag sűrűsége megnő, és az elért mechanikai tulajdonságok jobbak, különösen, ha szerkezeti szelvényeket készítenek belőle.

- Alkalmazások: Olyan alkalmazások, amelyek hegesztéssel vagy hőkezeléssel járó alkatrészek (pl. fogaskerekek és hajtóművek) használatával járnak.

2. Folyamat online nyomon követése

Az új HPDC gépek érzékelők és vezérlők hálózatát tartalmazzák, amelyeknek lehetőségük van olyan változók nyomon követésére, mint a befecskendezési nyomás, a fémhőmérséklet, a szerszámhőmérséklet és a hűtési idő.

- Előny: A rendellenességet az üzemeltető a lehető leghamarabb megteszi, hogy a hibák kijavítása előtt elvégezzen néhány kiigazítást.

- Apparatus Incorporated: SCADA-rendszerek, hőelemek és visszacsatolási hurok a befecskendezés vezérléséhez.

3. Formaáramlás-szimuláció

A valóságban történő öntés előtt a mérnökök szimulációs modellekkel (pl. MAGMASOFT vagy FLOW-3D) elemzik az olvadt fém viselkedését a szerszám töltése során.

- Pro: Segít a kapurendszerek optimális hangolásában, a kisebb turbulenciában és a teljes szerszámkitöltésben.

- Felhasználási esetek: A porozitás, a zsugorodási hibák és a levegőbe szorult területek még a szerszámozás előtt megállapíthatók.

4. Termikus gépek

A hőmérsékletet jól kell szabályozni, hogy a megszilárdulás a lehető leghomogénebb legyen; így kevesebb torzulás tapasztalható.

- Felszerelés: Hűtővíz vagy olaj alapú csövek, szerszámmelegítő, hőpermetezés.

- Előny: Megszünteti a méretbeli eltéréseket és a szerszám kopását, meghosszabbítja a szerszám élettartamát és nagyobb következetességet biztosít.

Egyéb támogatási intézkedések

- Röntgen- és CT-vizsgálat: Ezek roncsolásmentes módszerek a belső hibák, például a porozitás vagy a zárványok ellenőrzésére.

- Nyomásvizsgálat: Az öntvényt tesztelik, hogy garantálják, hogy képes kezelni azt a nyomást, amely alatt működni fog. Alapvetően folyadékkezelő alkatrészekkel foglalkozik.

- Szerszámbevonatok Speciális felületkezelések (pl. nitridálás, PVD): A szerszámot speciális felületkezelésekkel teheti ellenállóbbá a termikus sokkokkal és az alumíniumforrasztással szemben, tekintve, hogy az extra munka csak különlegesnek nevezhető.

Az alumínium HPDC részvétele az elektromos járművek (EV) szerkezetében

Mivel a világ autóipari ágazata gyorsan halad az elektromos autók felé, az alumínium alapú nagynyomású öntvények (HPDC) kombinációja stratégiai jelentőségűvé vált. A hagyományos járművekkel ellentétben az elektromos autók rendkívül érzékenyek a súlyukra, és a könnyű anyagok használata hozzájárul a hatótávolság növeléséhez, a hatékonyság eléréséhez és az akkumulátorok többletsúlyának ellensúlyozásához. Az alumínium HPDC ideális válasz, és lehetővé teszi a szerkezeti és esztétikai igényeket egyaránt kielégítő, kifinomult, könnyű alkatrészek gyártását.

A nagyméretű szerkezeti öntvények, más néven megacasting, az egyik leghatékonyabb alkalmazás. Ezek egy darabból álló, hatalmas alumínium szelvények, amelyek hegesztett vagy csavarozott acélszelvények sorát helyettesítik. Például néhány közelmúltbeli EV-platform esetében a HPDC egy darabból önti ki a teljes hátsó alvázszerkezetet. Ez segít néhány kilogrammot megtakarítani a jármű tömegében, megkönnyíti az összeszerelést és növeli a szerkezeti merevséget.

Emellett néhány nagyon érzékeny EV alkatrész is helyet kap az olyan alkalmazásokban, mint az akkumulátorok dobozai, a motorházak, az invertertartók és az alumínium HPDC-ből készült hőkezelő lemezek. Az ilyen elemeknek nemcsak könnyűnek kell lenniük, hanem jó hővezető képességgel és korrózióállósággal is rendelkezniük kell, ami egy alumíniumötvözetben érhető el. A hűtőcsatornák, rögzítőelemek és erősítő bordák beépíthetők az öntvénybe, így az utólagos megmunkálás és a plusz darabok mennyisége lecsökken.

A folyamatosan változó EV-konstrukciók miatt a HPDC sokoldalúsága azt jelenti, hogy a gyártók gyorsan testre szabhatják az alkatrészeket, és növelhetik ezen alkatrészek gyártását, hogy megfeleljenek az új akkumulátorok elrendezésének vagy a motorok elhelyezésének. Minden más tényezővel, például az alumínium újrahasznosíthatóságával és energiahatékonyságával együtt a HPDC az elektromos mobilitás jövőjének elősegítőjeként határozza meg magát.

Az alumínium HPDC fenntarthatósága és környezetvédelmi teljesítménye

Az alumínium nagynyomású öntvények (HPDC) beépítése a kortárs gyártásba ugyanúgy kiegészíti a termelés általános hatékonyságát, valamint kéz a kézben jár a környezet megóvására irányuló nemzetközi erőfeszítésekkel. Az iparágaknak a kibocsátások csökkentésére és a hulladék megőrzésére irányuló erőfeszítéseivel az alumínium HPDC rendkívül kívánatos megközelítésnek bizonyult a környezetbarát gyártás szempontjából.

Alumínium újrahasznosítása a HPDC-ben

Az alumínium természeténél fogva környezetbarát, mivel rendkívül könnyen újrahasznosítható. Meglepő módon 1 kg alumínium újrahasznosítása 95 százalékkal kevesebb energiát igényel, mint a könnyűfém előállítása nyers bauxitércből. A HPDC-eljárás szinte zárt körfolyamatú törmelékrendszerrel rendelkezhet, ami a felesleges anyagok feldolgozása során keletkezett törmelék (sprues és futók) összegyűjtését, újraolvasztását és helyszíni újrafeldolgozását jelenti. Ez csökkenti a nyersanyagfelhasználást, és jelentős hatással van az öntési eljárások környezeti hatásainak csökkentésére.

Könnyítés és üzemanyag-hatékonyság

A súlycsökkentés nagyon fontos az autóiparban az üzemanyag-fogyasztás és a károsanyag-kibocsátás csökkentése érdekében. Az alumínium HPDC alkatrészek akár 60 százalékkal is kevesebbet nyomnak, mint acélból készült megfelelőik, és lehetővé teszik az autógyártók számára, hogy olyan autókat építsenek, amelyek kevesebb benzint fogyasztanak, vagy automatizálják az elektromos járművek hatótávolságát. Kutatások bizonyítják, hogy a jármű súlyának minden 10 százalékos csökkenése 6-8 százalékos üzemanyag-fogyasztásnövekedést jelent, és a könnyű alumínium alkatrészek temperált tömörcellás extrudálása a tisztább közlekedés kulcsa.

A szén-dioxid-kibocsátás csökkentése a termék életciklusán belül

A fenntarthatóság az öntvénygyártásban nem a gyártási folyamat körül forog. A járművek teljes élettartama alatt kisebb szén-dioxid-kibocsátás érhető el, ha alumínium alkatrészeket tartalmaznak. Továbbá az alumíniumalkatrészek szén-dioxid-intenzitása drasztikusan csökken a HPDC infrastruktúráival, amelyek megújuló energiaforrásokat használnak az olvasztás és az öntés során. Ezek a nyereségek segítenek a sürgető környezetvédelmi előírások és a vállalati ökológiai célok betartásában.

Tisztább, zöldebb öntödék

A modern HPDC öntödékben is alkalmazzák a környezetbarát gyártást a víz újrahasznosítása, a kibocsátásszűrő rendszerek és az intelligens energiamegoldások formájában. Ezek az intézkedések minimalizálják a nagy volumenű öntési eljárások ökológiai hatását, és a HPDC-t a zöldebb ipari közösségekre való áttérés egyik alapvető folyamatává teszik.

Következtetés

Mindkettő felhasználása alumíniumötvözetek és a HPDC-eljárás átalakította a modern feldolgozóipart, különösen az autóiparban és az elektronikai iparban. Az alumínium, mint könnyű anyag, valamint az alumínium teljesítményjellemzői és a HPDC tömeggyártási képességei olyan erőteljes kombinációt alkotnak, amely megfelel a mai nagy teljesítményű igényeknek. Az ötvözet innováció és az öntőművek megváltoztatásával nagyobb hatékonyságot, fenntarthatóságot és tervezési erőt kell tartanunk ehhez a kritikus duóhoz.

0 hozzászólás