Az autógyártás számára a hatékonyság, a teljesítmény és a súly javítása ma már nem választási lehetőség, hanem alapvető szükséglet. A legtöbb ilyen eredményt az alumínium öntvény teszi lehetővé. Különösen az autóipari alumínium öntvények ma már létfontosságúak a szedánoktól a nehéz teherautókig mindenhez szükséges erős és könnyű alkatrészek előállításához. Mivel mind az elektromos, mind az üzemanyag-hatékonyság nagy szerepet játszik az autók készítésében, a mérnököknek és a gyártóknak nagyobb figyelmet kell fordítaniuk az autóipari öntvényekre.

Mi az autóipari alumínium öntvény?

A oldalon. alumínium öntvény, az olvadt alumíniumot nagy nyomás alatt egy acélformába nyomják. Miután az alumínium megszilárdul, olyan alkatrészt kínál, amely azonos pontossággal rendelkezik, és szükség esetén megismételhető. Bár a gyártóüzemek mindenhol alkalmazzák a minőségellenőrzést, az autóiparban való alkalmazása kiemelkedik.

Az autóipari öntvényeknek köszönhetően a gyártók olyan alkatrészeket tudnak létrehozni, amelyek egyszerre rugalmasak és sokkal könnyebbek, mint a hasonló acélból készültek. Ez kulcsfontosságú a járművek üzemanyag-fogyasztásának javításához és a károsanyag-kibocsátás csökkentéséhez.

Az autóipari öntvények felhasználása

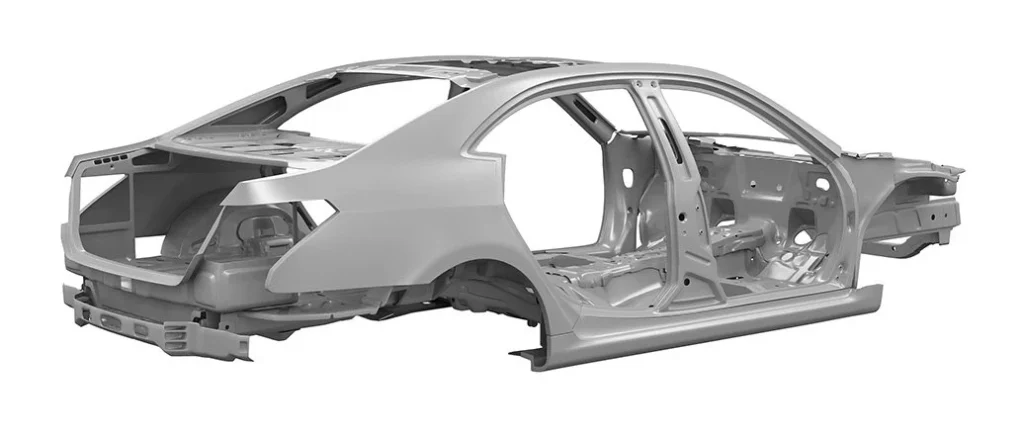

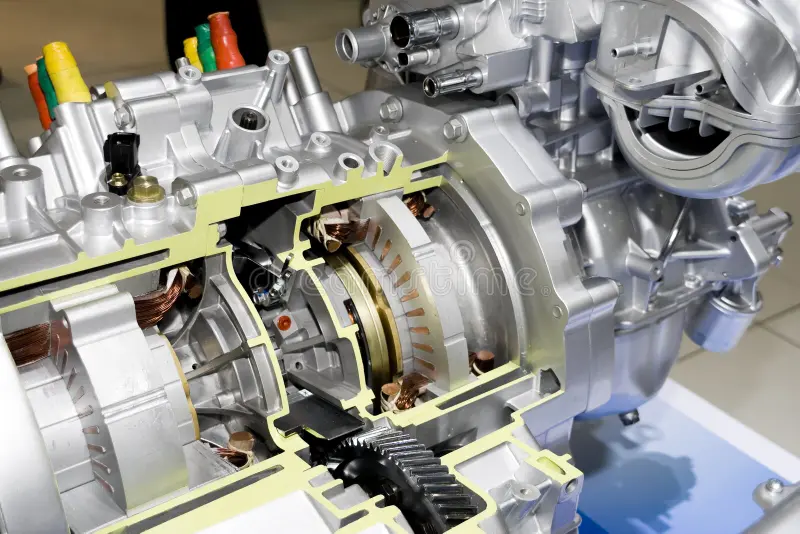

Manapság számos járműalkatrész előállítása függ az alumínium öntvényektől. Ez magában foglalja legalább a következőket:

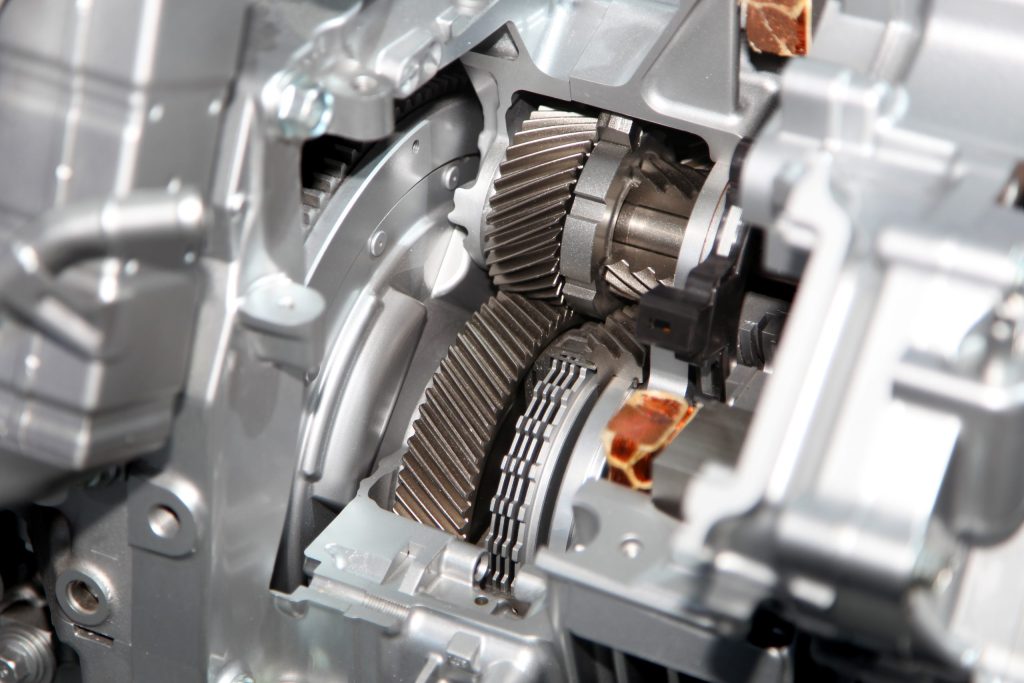

- Mindkét típusú átviteli eset

- A hengerek teteje

- A csomagtartót motorblokknak nevezik.

- Más néven vezérlőkarok:

- Az épületet tartó keretek

Az autóipari öntött alkatrészek azért egyedülállóak, mert nagyobb pontossággal készíthetők és könnyen megismételhetők. Jelentős előnyt jelent a vékonyfalú, részletes kialakítású, nagyon kevés megmunkálást igénylő szerkezetek gyártásának képessége.

A keretrendszer stabilitása és működése

A kritikus járműalkatrészeket általában egyszerűen szerkezeti integritásuk miatt választják "autóipari öntvénynek". Ezek az alkatrészek számos előnyt nyújtanak, például mechanikailag erősek, jól vezetik a hőt, és nem korrodálódnak - olyan tulajdonságok, amelyekre egy autómotor minden alkatrészében szükség van. A nagynyomású öntvények biztosítják, hogy az alkatrészek ne törjenek el a normál működés nyomása alatt.

A fejlett szimulációs eszközökkel a mérnökök képesek olyan "öntvény autóipari alkatrészeket" készíteni, amelyek javítják az anyagok mozgását, hűtését és megszilárdulását. Ennek a szabályozásnak köszönhetően az alkatrészek kevesebb hibával, kisebb porozitással és jobb feszültségállósággal rendelkeznek.

Miért alumínium?

Az alumíniumot azért használják, mert több fontos célt szolgál. Az acélnál egyharmaddal könnyebb alumínium közvetlenül javítja az üzemanyag-hatékonyságot, és kevesebb károsanyag-kibocsátást eredményez. A súlycsökkentés mellett az alumínium ellenáll a nagy melegnek és a korróziónak is, így megfelelő választás az ilyen környezetben használt alkatrészekhez.

A leggyakrabban az A360, A380 és ADC12 alumíniumötvözeteket használják az autóipari öntvényekben. Kémiájuknak köszönhetően ezek az ötvözetek erősek, sima levegőn rugalmasak, és könnyen önthetők a formákba. Az alumínium sima megmunkálása miatt a megmunkálás után következő feladatok kevésbé költségesek.

Hogyan működik a gyártás

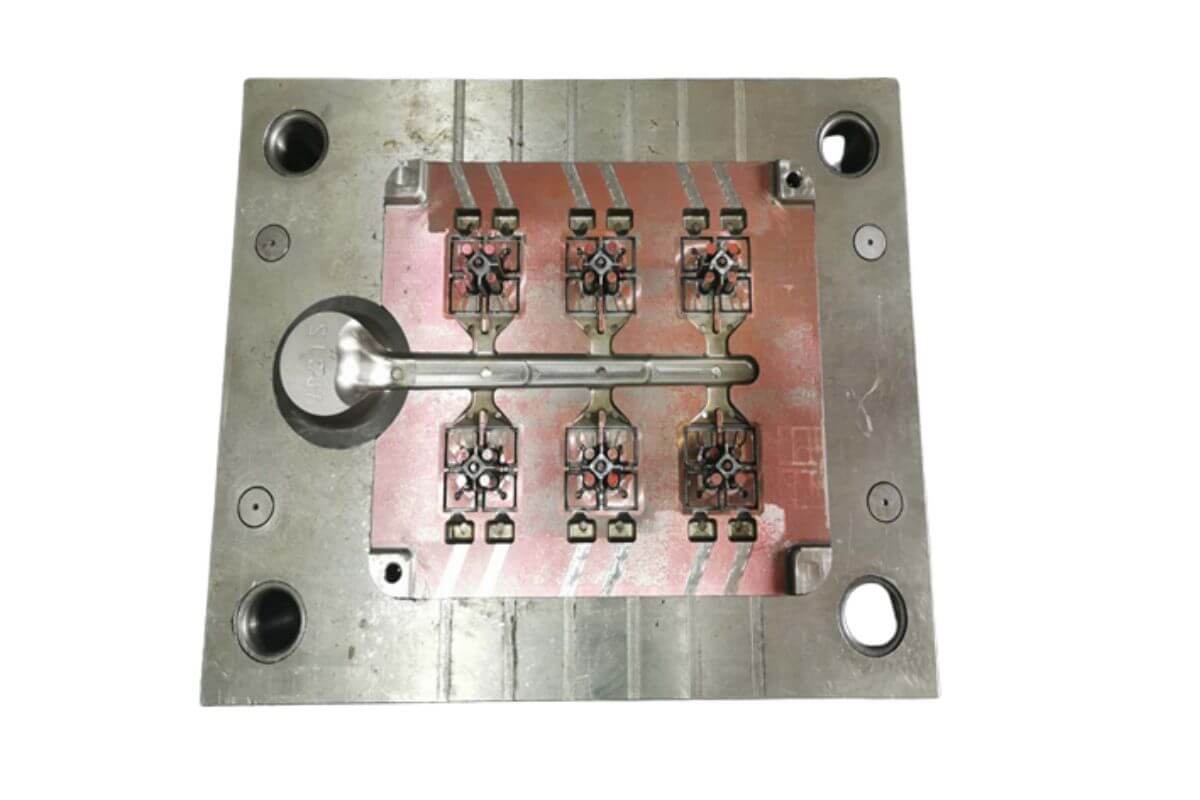

Az Ön autóipari alumínium öntési munkafolyamata a következő lépésekből áll:

- A szerszámok tervezése megrendelésre történik, az alkatrész geometriáját és felhasználását követve.

- Az alumíniumot felmelegítik és 10 000 és 30 000 psi közötti nyomáson egy szerszámba helyezik.

- Miután minden egyes alkatrész elkészült, lehűl és megszilárdul a szerszámban, mielőtt kiengednék.

- Ebben a fázisban a felesleges anyagot (az úgynevezett flash-t) eltávolítják, és az alkatrészt megmunkálhatják vagy újra bevonhatják.

Az automatizálás és a robotika fejlesztésének köszönhetően az autóipari öntvények nagy volumenű gyártásához ma már kevesebb munkás szükséges, és a minőséget az egész ellátási láncban biztosítják.

Műszaki rendszerek tervezése és folyamatfejlesztés

Az autóiparban az alumíniumöntvény alkatrészek teljesítményét, tartósságát és a formatervezésükhöz való illeszkedését nagyban befolyásolja, hogy mennyire jól irányítják a folyamatot. Az autóipari alumínium öntvények gyártása során minden ellenőrzési és cselekvési pontot gondosan meg kell tervezni és ellenőrizni kell, hogy a termékek mindenhol megfeleljenek az autógyártók szigorú szabályainak.

1. Befecskendezési nyomás

A nagynyomású öntési folyamatokban a nyomást 100 MPa és 200 MPa (14 500 és 29 000 psi) között tartják. A nagyméretű alkatrészek, például a sebességváltóházak vagy az akkumulátortálcák nyomása akár 250 MPa is lehet. A felmérés megköveteli, hogy a nyomás ezeken a szinteken növekedjen.

- A vékony falú üregeket nagyon gyorsan kitölti.

- Megakadályozza, hogy az étel túl korán megkeményedjen

- Szabaduljon meg a fém belsejében lévő gázoktól és minden lyuktól vagy pórustól.

Az optimális nyomást az alkatrész részletei, a szerszámkészlet és a vastagság alapján állapítják meg, így 1,5 mm-től 4 mm-ig terjedő falvastagságú autóipari alkalmazások is lehetségesek.

2. Az olvadék hőmérsékletének és a teljes fűtési folyamatnak a szabályozása

Az alumíniumötvözetek, például az A380, A36,0 és ADC1 öntése általában 660 °C és 710 °C közötti hőmérsékleten történik. Az ellenőrzésnek pontosnak kell lennie, mert ellenkező esetben bármilyen hiba, beleértve a fent említetteket is, előfordulhat.

- A hidegzárlatot a nagyon alacsony hőmérséklet okozza.

- Túl nagy zsugorodás és megnövekedett légzsákok (túl magas hőmérsékleten történő működés).

Az öntőforma hőmérséklete szintén nagyon fontos, és általában 180°C és 250°C között van, olajjal vagy vízzel működő rendszerek használatával. A szerszám hőmérsékletének állandó szinten tartása megakadályozza a szerszám kopását, és biztosítja, hogy az összetett formájú alkatrészek mindegyike ugyanolyan legyen.

3. Ciklusidő

A ciklusidő fontos szerepet játszik mind a termelékenység, mind a költségek szempontjából a nagy volumenű autóipari alumínium öntvények esetében. A legtöbb projektet átlagosan a következő ciklusidővel fejezik be:

- Számítson arra, hogy ezeknek az alkatrészeknek a működése 25-45 másodpercig tart.

- A bevonatok 60-90 másodperc alatt felhordhatók a főbb alkatrészekre, például a vázakra és az EV akkumulátorok dobozaira.

Ez a ciklus a következőképpen működik:

- Az injekció beadásához 0,1-0,3 másodpercet használjon.

- Legalább két, de legfeljebb öt másodpercig hagyjon időt, hogy a fogai a fluoridnak kitéve legyenek.

- A megszilárdulás módszere eltérő a különböző alkatrésztérfogatok és hűtési kialakítások esetén.

- Az ejektor behelyezi a szerszámot, és a fogantyú elforgatásával hamarosan kifröccsenti a fémet.

A szimulációs szoftverek használata fontos a ciklusidő felgyorsításához, a gyártási minőség megőrzése mellett.

4. Élet és rendszeres gondozás

Az alkatrész összetettségétől, a szerszámban lévő extrém hőtől és a felhasznált szerszámacél típusától függően az autóipari motorokban használt szerszámok általában 100 000-200 000 lövésig működnek, mielőtt kicserélnék őket. A gép 10 000-20 000 lövésenként gyakran igényel karbantartást, hogy elkerülje a következő okokból bekövetkező meghibásodásokat:

- Hő okozta fáradtság

- Cracking

- Amikor az eső vagy a mozgó víz eltávolítja az üledék egyes részeit.

- Varázslatos villanásgenerálás

Az olyan diffúziós módszereket, mint a PVD (Physical Vapor Deposition) vagy a nitridálás, rendszeresen alkalmazzák a szerszámok hosszabb élettartamának meghosszabbítására.

5. Hőmérséklet-szabályozás

A ciklusidő csökkentése és az alkatrészek lehűlésének ellenőrzése a legjobban az öntési folyamat során történő hatékony hűtés biztosításával érhető el. A legtöbb mai szerszám a következőket tartalmazza:

- A pontos hőmérséklet-szabályozás érdekében konformális geometriájú hűtőcsatornák készülnek.

- A helyi forró pontok hőmérsékletének fenntartására terelőlapos és buborékos rendszereket használnak.

- Az öntőforma hőmérsékletének valós idejű nyomon követése termoelemekkel és infravörös rendszerekkel lehetséges.

A fejlett rendszerek a hurok lezárásával és a víz- vagy olajellátás működés közbeni ismételt szabályozásával közel azonos hőmérsékleten tartják az egyes szerszámrészek hőmérsékletét.

6. Az alkatrészek méretezése és mérlegelése

Az autóiparban sokféle kis- és nagyméretű öntött alkatrész létezik. Ilyenek például a következők:

| Rész | Hozzávetőleges méret | Súly | Falvastagság |

| Sebességváltó ház | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motortartó | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Akkumulátor-tálca (EV) | 1,200 x 1,000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Konzol vagy összekötőkar | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Ezeknél az alkatrészeknél különösen fontos a gyárthatósági tervezés (DFM), mivel a vékonyfalú öntvények más módszerekkel általában trükkösek, de a nagynyomású öntéssel egyszerűek.

7. Mérettűrések

A nagy pontosságú alkatrészek a nyomásos öntéssel lehetségesek. Az alumínium öntvényeknél általában +/- 0,1 mm és +/- 2,5 mm közötti tűréshatárokat lehet elérni.

- A 25 mm alatti hosszúságok esetében a tűréshatár legfeljebb ±0,1 mm.

- ±0,2 mm, ha 25 és 100 mm közötti méretekkel rendelkező tárgyakra alkalmazzák

- A síkosság akár 0,3 mm-ig is tartható 300 mm-en keresztül

- Minden csapágyülésnek 0,05 mm-es kerekítési tűréssel kell rendelkeznie.

A CNC megmunkálás vagy a dörzsölés kihagyható, kivéve, ha az illeszkedő felület fogaskerék, csapágyház vagy kritikus tömítési terület.

8. Célja továbbá a porozitásszabályozó és vákuumrendszerek kezelése.

Az öntvényeknél a porozitás gyakran komoly problémát jelent. Emiatt a legtöbb autóipari gyártócellában ma már alapfelszereltségnek számítanak a vákuummal segített öntőgépek, amelyek a folyékony fém hozzáadása előtt kiürítik a levegőt a szerszám üregéből. A legtöbb vákuumrendszer 30 és 80 mbar között van beállítva.

- Csökkenti annak esélyét, hogy a gázzsebek csapdába esnek.

- Megnöveli az öntvény hegesztéssel való könnyű összeilleszthetőségét

- Segít javítani az ismételt terheléssel szembeni szilárdságot

A szerkezetkritikus alkatrészeknél a porózus hibák szinte teljesen kiküszöbölhetők a présöntési és a reoöntési eljárások alkalmazásával.

9. Ötvözet kiválasztása

Az autóipari szerszámöntésben alkalmazott összes ötvözet különböző szerepet tölt be.

- A380: Könnyen alakítható részekre, erős és nagy hővezető képességgel rendelkezik.

- Az A360 jobb korrózióállóságot biztosít; ez azt jelenti, hogy gyakran használják nagy teljesítményű műszaki célokra.

- ADC12: Ázsiában széles körben ismert, mert az A380-ashoz hasonlóan működik; azonban simább és könnyebben gépezik.

- Az AlSi10Mg-t erős és nyúlékony tulajdonságai miatt alkalmazzák EV alkatrészekben.

A mikroszerkezetet szándékosan megváltoztatják TiB₂ hozzáadásával és módosított eutektikus szilíciumfázisok alkalmazásával, amelyek mindkettő növeli a képlékenységet.

Fejlett technológia a folyamatintegrációhoz

A mai öntödék az alumíniumöntést olyan technológiákkal kötik össze, mint a szerszámon belüli érzékelők, a zárt hurok és a digitális ikrek. Ezek a rendszerek lehetővé teszik, hogy valós időben javítsa vagy növelje kampányait.

- Az első és a második fokozat befecskendezési sebességét mutató adatok

- Mennyire jól kenjük a formát

- A dugattyú sebessége

- Óvatosan szabályozza, hogy mennyi ideig tartsa a nyomást.

Az ilyen finom vezérlés lehetővé teszi a folyamatok könnyű ismétlését, és kevesebb selejtet eredményez az autóipari programoknál, amelyeknek évente több millió "autóipari alkatrészre" van szükségük.

Az alumínium ötvözetek tulajdonságai és edzési folyamatai

Az alumíniumötvözetek metallurgiájának ismerete szükséges a jó eredmények biztosításához a fröccsöntéssel. Amikor az alumíniumot nagynyomású fröccsöntésnek és gyors lehűlésnek vetik alá, olyan gyorsan megfagy, hogy a megszilárdulás nincs egyensúlyban, ami alakítja a fém mikroszerkezetét, tulajdonságait és hibáit.

A megszilárdulás során használt fontos mutatók.

- A megszilárduláshoz szükséges idő 1,5 és 8 másodperc között van, attól függően, hogy milyen vastag az öntvény és milyen gyorsan hűl le.

- A szemcseméretet 5-50 µm között mérik, és a hűtés sebessége, valamint a szemcsefinomítók befolyásolják.

- Erős alkalmazásokban a másodlagos dendritkarok közötti távolságnak 30 µm alatt kell lennie a jobb szakító- és fáradási teljesítmény érdekében.

- Az Al-Ti-B típusú szemcsefinomítók azért hasznosak, mert keményebbé és kevésbé porózussá teszik a szerszámokat. Ezenkívül az Al-Si ötvözetekben az eutektikus szilíciumot Sr-rel (stronciummal) finomítják, ami javítja az alakíthatóságát vagy nyújthatóságát.

Gyakori problémák és megoldásaik

Az alumínium nyomásos öntése azonban még mindig kis számú hibát okoz. A hibák fő okainak feltárása és a megfelelő megoldások kiválasztása teszi az autóipari minőségbiztosítást hatékonnyá.

| Hiba | Ok | Enyhítés |

| Gáz porozitás | Megszorult levegő, nem megfelelő szellőzés | Használjon vákuumöntést, optimalizálja a szellőzők kialakítását |

| Hideg zárások | Alacsony olvadék- vagy szerszámhőmérséklet, gyenge áramlás | Emeljük a hőmérsékletet, tervezzük át a kapu helyét. |

| Zsugorodási porozitás | Egyenetlen megszilárdulás, vastag szelvények | Hűtőcsatornák módosítása, adagolók hozzáadása |

| Flash | Túlzott nyomás vagy kopott szerszám | A szerszám karbantartása, a szorítás optimalizálása |

| Die forrasztás | Az ötvözet tapadása a szerszámhoz | Használjon megfelelő bevonatot és szabályozza a hőmérsékletet |

| Tartalmak | Oxidszennyezés, szennyezett olvadék | Gázmentesítés (Ar-buborékosítás), szűrés használata |

A CpK-tanulmányokat és a Pareto-diagramokat rendszeresen használják a hibák előfordulási helyének megállapítására és a kijavításukhoz szükséges intézkedések rangsorolására.

Szimuláció és a szerszámtervezés felülvizsgálata

Jelenleg a korszerű öntési folyamatok a CAE (Computer-Aided Engineering) eszközökre épülnek. A mérnökök a terveket digitálisan tesztelik a szoftver segítségével, mielőtt bármilyen alkatrészt elkészítenének.

A jól ismert szoftverplatformokat sok fejlesztő használja.

- MAGMASoft

- Flow-3D öntvény

- ProCAST

- AnyCasting

Szimulációs modell:

- Az olvadt alumínium viselkedése mozgás közben

- A polimer szilárd peremének mozgása és a hőmérséklet változása az egész olvadékban

- Porozitás valószínűsége

- A levegő beszorulásának módja a csővezetékben

- Az alkatrész gyártása után az öntőformában maradó feszültség és hajlítás

A virtuális iterációval a szerszámtervezők anélkül észlelik és oldják meg a problémákat, hogy a szerszámokat el kellene készíteniük, ami segít időt és pénzt megtakarítani mind a prototípusok, mind a gyártás során.

A felületi tervezés területe, majd az utófeldolgozás

Bár az öntéssel kiváló alak és megjelenés érhető el (Ra ~1,6-3,2 µm), sokszor további felületkezelést kell alkalmazni, akár felhasználási, akár megjelenési okokból.

Gyakori utómunkálatok:

- A sörétfúvás segít megszabadulni a pergés és az oxidpikkelyektől.

- A szigorúan ellenőrzött területek, például a furatok és a síkosság szempontjából kritikus felületek CNC megmunkálással készülnek.

- Növeli a korrózióállóságot az alváz vagy a külső alkatrészeknél és az eloxálásnál.

- Erőt ad és jó befejezést a kerékpár látható részének.

- Impregnálás: Gyantával töltik ki a kis lyukakat, hogy egy alkatrészt úgy zárjanak le, hogy a folyadékok ne tudjanak átjutni rajta (pl. olajteknő).

Az összeszerelés és az illesztés során figyelembe veendő dolgok

Az öntött alumínium alkatrészek gyakran érintkeznek más fémekkel, műanyagokkal vagy különböző elektronikus szerelvényekkel. A mérnöki csapatoknak tartalmazniuk kell:

- Az anyagok CTE-je közötti különbség

- A galvanikus korrózió veszélye, amely főként a magnézium és acél kötőelemek esetében áll fenn.

- A magas szilíciumtartalmú ötvözetek, mint például az A380, nehezen hegeszthetők.

- A legtöbbször a menetes betéteket hővel vagy ultrahangos eljárással helyezik be, mivel az alumínium olyan puha.

- A szerkezeti szerelvények hegeszthetők szegecshegesztéssel, ragasztóval ragasztva vagy súrlódásos hegesztéssel (FSW).

Ezenkívül az EV akkumulátorok és motorházak EMI-árnyékolása közvetlenül galvanizálással vagy bevonattal is elvégezhető.

Üzemen belüli öntőcellák és automatizálás

Az autóipari öntödék automatizált öntőcellákkal rendelkeznek, amelyek nagy sebességű és szabályozott műveleteket is végeznek.

- A hidegkamrás öntvényeknél 350 és 4000 tonna szorítóerő között mozognak.

- Ezeket robotizált alkatrész-kiemelő karoknak nevezik.

- A kenőporlasztók egyfajta berendezés.

- Vákuumos rendszerek

- Valós időben aktív vezérlőpanelek

Minden cellát úgy terveztek, hogy kövesse a taktidőt és az OEE-t, és az alkatrészek méretétől függően átlagosan 250-500 alkatrészt gyárt óránként.

A lézeres profilométereket, örvényáramú szondákat és látókamerákat inline módon használják annak ellenőrzésére, hogy csak a megfelelő alkatrészek kerüljenek a továbbfeldolgozó műveletekhez.

Szabványok és tanúsítványok ipar

A nemzetközi szabványoknak való megfelelés révén az öntött autóipari alkatrészek garantáltan megfelelnek mind a teljesítmény-, mind a biztonsági követelményeknek. Gyakran említik ezeket a megállapításokat:

- Az öntési tűréseket az ISO 8062 szabvány ismerteti.

- Az autóipari minőségirányítás az IATF 16949 szabvány hatálya alá tartozik.

- Az ASTM B85 az alumíniumötvözetből készült öntvények hivatalos szabványa.

- A kémiai összetétel a SAE J452 szabvány része.

- A gyártási alkatrész-jóváhagyási folyamat (PPAP) az AIAG-rendszer része.

A fékrendszer rögzítése és a felfüggesztési csomópontok olyan biztonságkritikus alkatrészek, hogy CT-szkennelést és teljes nyomon követhetőséget kell alkalmazni.

Hogyan támogatja az iparágat az autóipari alumíniumöntés?

1. Súlycsökkentés

Minél kevesebb súlyt cipel a járműve, annál hatékonyabb az üzemanyaga és annál kisebb a szén-dioxid-kibocsátása. Az "autóipari öntéssel" készült alumíniumalkatrészekkel a jármű végül kevesebbet nyom, de nem kevésbé erős vagy hasznos.

2. Maximális termelési hatékonyság

Az alkatrészek tömeggyártása legjobban a nyomásos öntéssel valósítható meg. Ha a szerszámok elkészülnek, az előállított alkatrészek száma százezres nagyságrendű lehet, és csak nagyon kis változtatásokat kell végrehajtani. Ezért az autóipari alkatrészek esetében a szerszámöntés alkalmazása költséghatékony megoldás a nagyüzemi autógyártás számára.

3. Méretpontosság

Az alumínium öntvényből készült termékek magas szintű pontossággal készülnek, így az öntés után már csak keveset kell megmunkálni. Következésképpen a gyártósor termelékenysége nő, a gyártási költség pedig csökken.

4. Tervezési rugalmasság

A mai CAD- és szimulációs szoftverek segítségével a tervezők olyan összetett alkatrészeket hozhatnak létre, amelyek felhasználhatók és gyárthatók. Ez a nagyfokú tervezési rugalmasság azt jelenti, hogy a mérnökök több alkatrészt egyesíthetnek egyetlen öntvénybe, csökkentve annak súlyát és az összeszereléshez szükséges időt.

Környezetvédelem és újrahasznosítás

Az autógyártók ma már nagyobb hangsúlyt fektetnek a fenntarthatóságra. Az alumínium itt is erős teljesítményt mutat. Az öntött alumíniumból körülbelül 90% újrahasznosítható. Az "autóipari öntvények" készítéséből származó törmelék újra beolvasztható, és még mindig ugyanolyan jól működik, mint az első alkalommal.

Az autóipari alkatrészek újrahasznosított alumíniummal történő öntése nagymértékben csökkenti az iparág környezeti terhelését, mivel az elsődleges alumínium előállításához felhasznált energiának csak 5%-je szükséges.

Az ágazat problémái

Mégis, van néhány probléma, ami a autóipari alumínium öntvény. A kopás, a porozitás és a termikus fáradás olyan szokásos problémák, amelyek csökkenthetik az alkatrészek minőségét és a szerszámok élettartamát. Az új tanulmányok és fejlesztések a vákuumnyomásos öntés, a présöntés és a jobb szerszámbevonatok terén mégis rendszeresen segítenek megoldani ezeket a nehézségeket.

Az autóipari öntvényipar növekedésre számíthat, főként azért, mert az EV-gyártók az akkumulátorok, motorok és alvázrészek esetében az öntött alumíniumra támaszkodnak. A Tesla és más vállalatok bebizonyították, hogy a gigaöntéssel egyetlen öntőgéppel nagyméretű járműalkatrészeket lehet előállítani, ami csökkenti a szükséges alkatrészek számát és felgyorsítja az összeszerelést.

Az autóipar növekedése az öntvények eredményeire támaszkodik, amelyek a mechanikai minőség és a könnyű súly előnyeinek egyesítésével innovációt kínálnak.

Következtetés

Napjainkban az autógyártók folyamatosan keresik a módját annak, hogy növeljék járműveik teljesítményét, pénzt takarítsanak meg és óvják a környezetet. Az autóipari alumínium öntvény az erősebb és könnyebb alkatrészek nagy sorozatban történő gyártásának kedvelt módszere. Az autóipari öntvények segítségével az autógyártók jobb üzemanyag-fogyasztást és jobb kezelhetőséget érhetnek el, és egyszerűsíthetik gyártási folyamatukat. Az autóipari alkatrészek nyomásos öntését nem hóbortként, hanem a mai járművek előállításának kulcsfontosságú változásaként alkalmazzák stratégiailag. Az autóipari öntvények minden egyes nagynyomású befecskendezéssel megváltoztatják a mobilitás irányát, a hajtáslánc és a futómű alkatrészeitől kezdve.

GYIK

1. Mi a szokásos hőmérséklet, amelyen az alumínium öntvény az autóiparban általában működik?

Az alumíniumötvözetek öntési hőmérséklete 660 °C és 710 °C között mozog, típusuktól függően. A méretstabilitás és az optimális megszilárdulás megköveteli a szerszám hőmérsékletének 180°C és 250°C körüli szabályozását.

2. Milyen hibák fordulnak elő az autóipari öntött alkatrészeknél, és hogyan kezelik ezeket?

A hibák szokásos példái a gázporozitás, a hidegzáródás és a zsugorodási üregek. E problémák némelyikét vákuummal segített öntéssel, a kapuk gondos tervezésével, pontos hőmérséklet-szabályozással és szimulációs programokkal lehet kezelni a szerszámkészítés során.

3. Milyen közel kerülnek a pontos méretekhez az alumíniumöntvény alkatrészek?

A nagynyomású öntés 25 mm-nél kisebb méreteknél ±0,1 mm, nagyobbaknál ±0,2 mm tűréshatárt eredményez. Az autóipari szerelvényeknél mind a síkosságot, mind a koncentricitást nagyon szorosan kell kezelni.

4. Használhatók-e alumínium öntött alkatrészek az elektromos járművek (EV) tervezésénél?

Igen. Könnyűsége, hővezető képessége és újrahasznosíthatósága miatt az alumínium öntvényt megtaláljuk az elektromos autókban akkumulátorházként, motorházként és inverterházként.

5. Mely ötvözeteket használják leggyakrabban az autóipari öntött alkatrészek gyártásakor?

Az A380, az ADC12 és az AlSi10Mg népszerű ötvözetek. Mivel jól önthetőek, jó a szilárdság-súly arányuk és ellenállnak a korróziónak, tökéletesek a nagy teljesítményű autóalkatrészekhez.

0 hozzászólás