Autóipari öntvények egy olyan öntési gyártási folyamat, amelyet egyedi fémötvözetből készült autóipari alkatrészek gyártására használnak. Ebben a folyamatban az olvadt fémet nagy nyomás alatt egy újrafelhasználható öntőformába vagy szerszámba fecskendezik. A jellemzően használt fémek alumínium, magnézium vagy cink. Ez a technika összetett formákat hoz létre. Ezek az alkatrészek nagy méretpontossággal és kiváló felületkezeléssel rendelkeznek.

Számos autóipari alkatrészt öntéssel állítanak elő. Ezek közé tartoznak:

- Hengerfejek és blokkok

- Sebességváltók és házak

- Vezérlengőkarok és csuklókarok

- Tartókonzolok és alvázelemek

- Csatlakozók és házak

A öntvénygyártók általában alumínium, magnézium vagy cink fémet használnak. Mivel az ilyen anyagokból készült alkatrészek könnyebbek, a járművek kevesebb üzemanyagot használhatnak.

Tudja, hogy a gyártók a 70% járműalkatrészeket öntéssel készítik?

Tanuljuk meg az alapvető értékét autóipari öntött alkatrészek a biztonságos, üzemanyag-takarékos és teljesítményorientált járművek gyártásában.

Autóipari öntvény alkatrészek

A fémalkatrész-gyártók az autóipari alkatrészeket az öntvények segítségével készítik az autóipar számára. autóipari öntött alkatrészek. Az öntési eljárásnak köszönhetően pontos formákat kaphat, sima felületekkel és tartóssággal.

Az alumíniumötvözetek a vezető anyagválaszték. Ezekkel könnyebb alkatrészeket készíthet, amelyek kevesebb üzemanyagot fogyasztanak. Az öntési technikában először a kiválasztott fémet olvadásponton megolvasztják (pl. az alumínium olvadáspontja 660,3 °C). Ezt követően a gyártók nagy nyomást alkalmaznak, hogy ezt az olvadt anyagot egy formába, más néven szerszámba juttassák.

A kiváló minőség érdekében összpontosítson a különböző öntési paraméterekre, mint például az öntőforma hőmérséklete (150-300 °C), a fröccsöntési nyomás (10-200 MPa) és a hűtési idő (5-30 másodperc). Ez a hatékony módszer támogatja az összetett formatervezést és a tömeggyártást. Az autóipar igényeihez igazodva élvezheti előnyeit.

Az autóipari öntött alkatrészek típusai

Motor alkatrészek

Az autóipari öntvény alkatrészek közé tartoznak a hengerfejek, a motorblokkok és a forgattyúházak, amelyek a járművet hajtják. Rengeteg üzemanyagot használnak a mozgások létrehozásához. Ezenkívül a jármű ezen alkatrészei magas hőmérsékleteket kezelnek, és nem halmoznak fel túlzott hőt. Például akár 300 °C-os intenzív hőmérsékletet és 200 bar nyomást is képesek kezelni.

Az alumínium anyagválasztás valóban felgyorsíthatja a járműalkatrészek gyártását, mivel a befecskendezés során akár 40%-vel is javítja az olvadék áramlását. Így a fém jobb áramlása egyenletesen kitölti a szerszám belső felületét, és csökkenti a hibákat. Ezenkívül a megfelelő hűtőrendszerek segítenek a fém egyenletes megszilárdulásában és a repedések megelőzésében. Ha például vízhűtéses szerszámot használ, akkor tartsa a hőmérsékletét 30-50 °C-ig.

Minden megfelelő öntési módszer és programozás hozzájárul ahhoz, hogy erős és tökéletes árakat kapjunk, amelyek nem vetemednek. Emellett a repedésvédelem mellett ezek a módszerek a legjobb minőségű, egyenletes eredményt adják.

Néha pontos méretekre van szükség a felszereléshez és a kritikus teljesítményhez. Ezért az autóipari öntvény a megoldás, amely akár 0,1 mm-es méretpontosságot is biztosít.

Sebességváltó és hajtáslánc alkatrészek

A sebességváltó és a hajtáslánc alkatrészei, mint például a sebességváltók és a differenciálműházak az autóipari alkalmazásokban, a motoroktól veszik át a teljesítményt. Hogy aztán eljuttassák a kerekekhez. Ettől azok végül elkezdenek forogni és mozogni a járművet előre.

Nagy nyomatékkal és forgási erőkkel kell szembenézniük. Ezért a gyártók olyan anyagokat részesítenek előnyben, mint a magnézium és az alumíniumötvözetek. Ezek a fémek 30%-ig csökkentik a súlyt, és 20-50 kg körül tartják.

Ezenfelül ezeknek az alkatrészeknek erősebbnek kell lenniük, hogy a nagy nyomatékkal megbirkózzanak. Ez 200-500 Nm körül lehet, de teljesen a járműtől függ. Továbbá, az alkatrész tartósságát 150 000+ mérföld körül kell tartani.

Ha a gyártás során figyelembe veszi ezeket a szükséges szempontokat, akkor az alkatrészek zökkenőmentesen fogják átadni az energiát. Nem fognak rángásokat vagy zajt okozni, mint az automata autókban. Valójában a precíz gyártás minimálisra csökkenti a repedéseket, a kopást, a rossz beállításokat és a fogaskerekek csúszását ezeknél az alapvető fontosságú alkatrészeknél.

Szerkezeti elemek

Általában a járművek felfüggesztési alkatrészei 10 000-15 000 N terheléssel bírnak. A gyártók ezeket az elemeket úgy készítik, hogy akár 3000 N-ig elnyeljék a lökéseket, és hatékonyan kezelik az útegyenetlenségeket, kátyúkat vagy a hirtelen fékezéseket.

Az alumínium anyag használata jó választás a könnyű súlya miatt. A gyártók 300-500 °C körüli hőkezelést alkalmaznak az alumíniumötvözeteknél. Így javítják az alkatrészek általános szilárdságát és csökkentik a hibákat.

Mivel a rossz anyag vagy kialakítás kiválasztása miatt az alkatrész nem fog teljesíteni nehéz helyzetekben. Hajlást, törést vagy kopást okozhatnak. Ezért a megfelelő anyagú és tervezésű, pontos alkatrészek támogatják a jármű súlyát, csökkentik a rezgéseket, és elnyelik az úti rázkódásokat.

Elektromos alkatrészek

Az elektromos alkatrész az autóipari tápegységekben a járművekbe táplál és jeleket vezérel. Védik az érzékeny rendszereket. Ilyenek például a csatlakozók, kábelkötegek, relék, érzékelők, kapcsolók és vezérlőmodulok.

A gyártók olyan vezetékcsatlakozókat gyártanak, amelyek elegendő, például 10-50 amperes teljesítményt adnak a világítás, az érzékelők és az elektronika működtetéséhez. Készítenek kábelkötegkötegeket, amelyek mentén egy vagy több vezetéket vezetnek végig, és megszervezik azokat a megfelelő csatlakozásokhoz.

Ezen érzékeny alkatrészek élettartamát bevonatok alkalmazásával akár több mint 10 évvel is meghosszabbíthatja. Ráadásul a cink vagy alumínium használata megakadályozza a korróziót. Ezenkívül a pontos termékprofil-méretekkel és kialakításokkal elkerülhető a túlmelegedés, a laza csatlakozások vagy a meghibásodások. Így megkímélheti alkatrészeit, és lehetővé teszi, hogy minden körülmények között megbízhatóan működjenek.

Az autóipari öntött alkatrészek előnyei

- Mint már olvashattuk, az autóiparban alkalmazott öntvények körülbelül 30%-tal csökkentik az olyan alkatrészek súlyát, mint a motorblokkok vagy a sebességváltók.

- Például, ha Ön egy alumíniumból készült sebességváltó alkatrészt gyárt öntéssel, akkor az alkatrész 25% kevesebb súlyt tartalmazhat, mint egy acélból készült.

- A könnyűsúlyú öntött alkatrész akár 10%-vel javítja a járművek üzemanyag-fogyasztását.

- Az öntési eljárások nem pazarolják az anyagpalettákat, és akár 15% gyártási költséget is megtakaríthatnak más megmunkálási eljárásokkal, például a kovácsolással szemben.

- A megfelelő termékprofil kiválasztása és a tervezési jellemzők drasztikus megváltoztatása lehetővé teszi, hogy elkerülje az olyan extra lépéseket, mint a csiszolás vagy a polírozás. Ennek eredményeképpen a szerszám zökkenőmentesen finom éleket készít sima felületekkel.

- A repedések csökkentése és az alkatrészek szilárdságának növelése érdekében fejlett hűtőcsatornák között is böngészhet.

- Ez az eljárás lehetővé teszi, hogy minimális vastagságú és 0,05 mm körüli méretpontosságú, részletes alkatrészeket kapjon.

- Ezzel a technikával tökéletes illeszkedést biztosító formaterveket lehet elérni.

- A gyártók az öntéssel biztonságosabbá és hatékonyabbá teszik a járműalkatrészeket azáltal, hogy olyan szükséges szempontokat adnak nekik, mint az innovatív formatervezés és az esztétikus megjelenés.

Gyártási folyamat és technikák

Az öntési folyamat lépései

Normális esetben a autóipari alkatrészek öntése négy fő lépést foglal magában, amelyek a következők lehetnek:

- Olvadó

- Injekció

- Megszilárdulás

- Kilövés

Először is, olyan anyagot választunk, mint az alumínium. Ezután a raklapokat egy kemencében megolvasztjuk, amíg el nem érik a 700 °C körüli hőmérsékletet. Minden anyagnak különböző olvadáspontja van, például az alumínium 660,3 °C-on, a magnézium 650 °C-on, a cink pedig 419 °C-on olvad.

Amikor ezek az apró részecskék folyékony formává alakulnak, a gyártók öntőformákba öntik őket, amit injektálási eljárásnak neveznek.

Ezek a formák ugyanazt a termékformát tartalmazzák. Ezt követően nagy nyomást alkalmaznak, amely magnézium vagy alumínium fémek esetében 10 és 100 bar között lehet. A fém elkezdi folyékony formáját szilárddá változtatni, miközben a hűtőcsatornák, például levegő vagy hideg víz áramlik a forma körül.

A megszilárdulási folyamat általában 10-100 másodpercig tart, amíg az alkatrészek megszilárdulnak. A kilökési fázisban pedig az alkatrészek készen állnak az eltávolításra.

A különböző öntési technikák előnyei és hátrányai

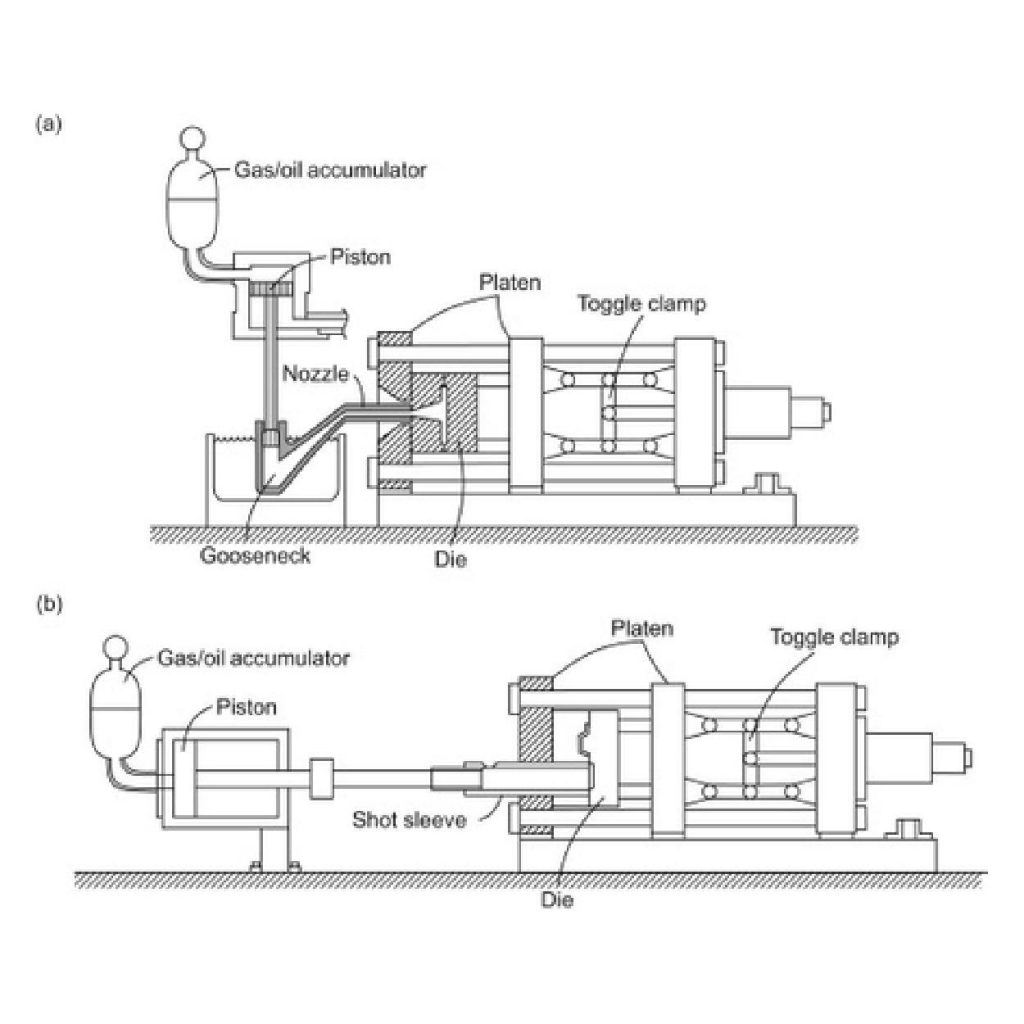

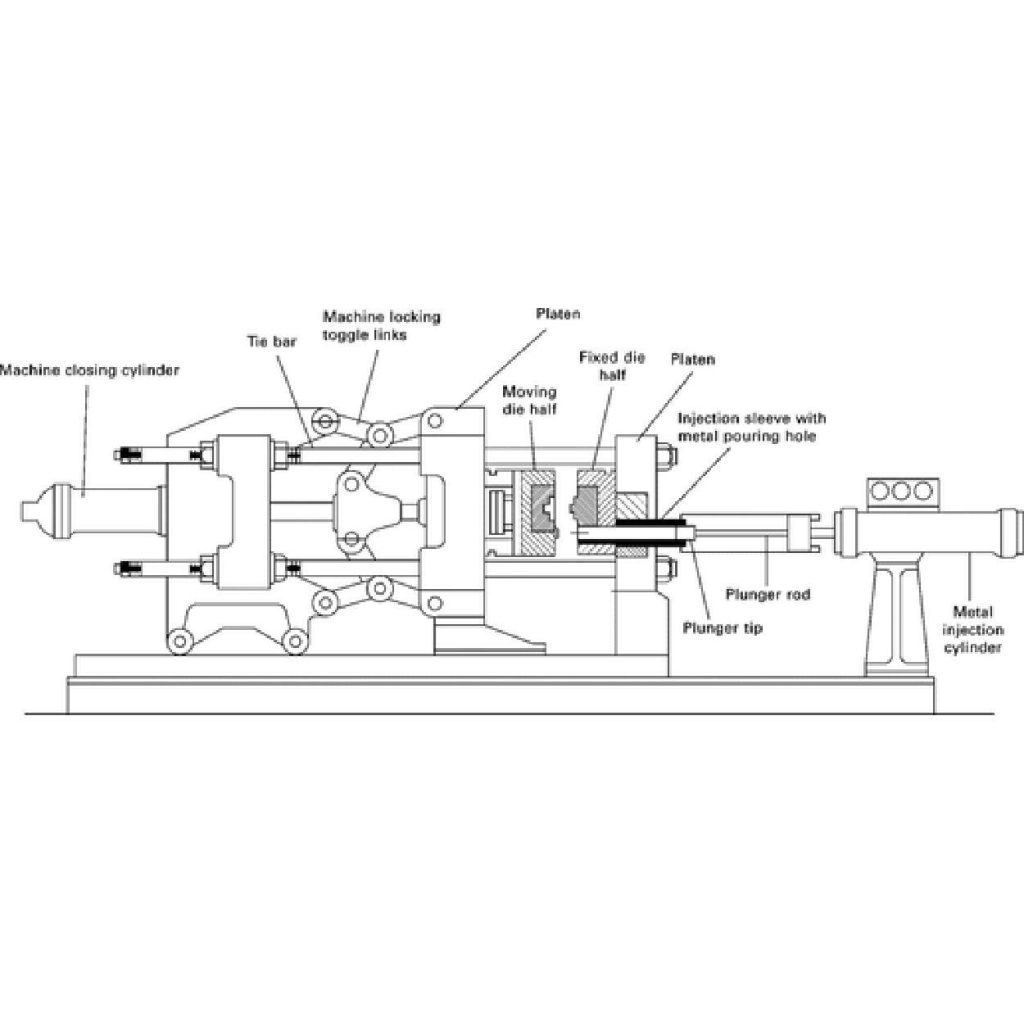

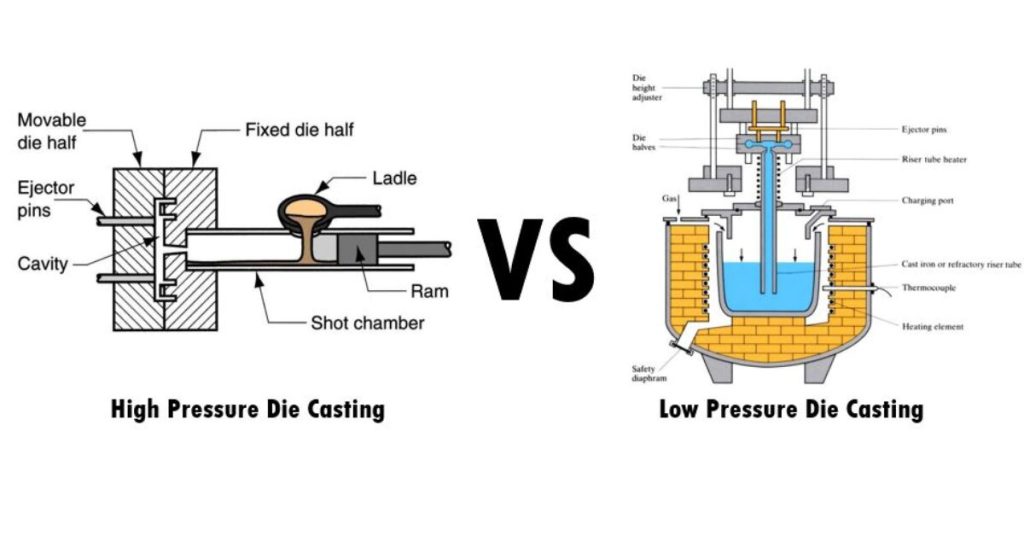

Nagynyomású öntés:

A különböző gyártási lehetőségek közül a nagynyomású öntés a vezető. Ez akár 100 bar nyomást használ a fémnek a formába történő befecskendezéséhez. Ez a technika lehetővé teszi, hogy erős alkatrészeket készítsen, és kevesebb időt vesz igénybe a gyártási ciklus. Azonban a gyártók által ebben a beállításban alkalmazott autóipari szerszámöntő szerszámok ára szerszámonként $5000-$10000, néhány autóipari szerszámöntő szerszám még ennél is többe kerül.

Alacsony nyomású öntés:

Az autóipari alkalmazások nagyobb vagy nagyobb méretű alkatrészei esetében előnyben kell részesítenie az alacsony nyomású öntési eljárást. Mert ez kisebb nyomást használ, amely 10 bar körül lehet, és nem károsítja az alkatrészek tényleges alakját, megfelelően kitöltve a formát.

Ez a módszer több időt vesz igénybe a kényes alkatrészek előállítása során, de kevésbé költséges ($1,000 és $3,000 között), mint a nagynyomású rendszerek.

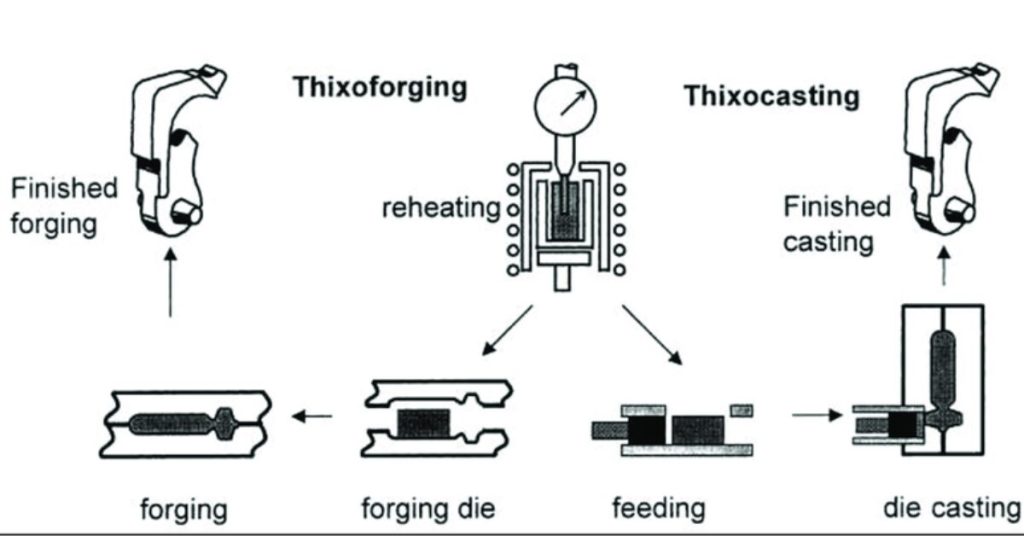

Thixocasting:

A speciális tuskó és gépek szükségessége a thixocastinghoz költségessé teszi azt más módszerekhez képest. A gyártók ezeket a gépeket a fémrészecskék összekeverésére használják, mielőtt a szerszámban cserélnék őket. Kevesebb hibával rendelkező alkatrészeket gyárthatnak. Ez a módszer az anyaghulladékot is csökkentheti akár 20%.

Számítógépes tervezés (CAD) és gyártás (CAM)

Ha az öntödei öntési folyamatot számítógépes tervezési (CAD) és gyártási (CAM) alkalmazásokkal kombinálja, az növeli a gyártási szintet. CAD-szoftverrel kezdheti meg autóipari szerszámformájának megtervezését.

Ez a szoftver ábrázolja a tényleges megjelenést, és azonosítja azokat a területeket, ahol változtatásokra van szükség. Így végső soron az autóipari öntőforma tervezése már azelőtt megtörténik, hogy elkezdenénk a forma gyártását. Ez körülbelül 2-5 napot vehet igénybe.

A CAM-eszközök vezérlik a gépi beállításokat, hogy az Ön tervei szerint készítsék el a szerszámöntőformát és a járműalkatrészeket. Ez általában 5-10 napot vesz igénybe (a projekt sajátosságaitól függően), és kevés hibával rendelkező kimenetet eredményez.

A megfelelő szerszámtervezés és karbantartás fontossága

Válassza ki bölcsen a szerszám anyagát, miközben mérlegeli a termék paramétereit. Mert a megfelelő szerszámtervezés és annak teljesítménye teljesen átalakíthatja a termékek alakját. Ez hatással van a gyártási minőségre és a ciklusidőre is.

Például, ha egy kútban tervez öntőformát, akár 30%-vel növelheti a gyártási sebességet, és akár 20%-vel csökkentheti a költségeket.

Ezenkívül minden megmunkálandó alkatrész rendszeres karbantartást igényel, így ezek a szerszámkialakítások is. Ellenőrizze funkcionális hibájukat, és azonnal végezzen változtatásokat az elhasználódás megelőzése érdekében.

Közös minőségellenőrzési módszerek

Amikor a termék elkészül, a gyártók különböző minőségellenőrzési módszereket alkalmaznak. Például röntgenvizsgálat a belső hibák, festékbehatolás a felületi repedések, és ultrahangos vizsgálat az anyag integritásának ellenőrzésére.

Ily módon biztosítani tudják, hogy az Ön elvárásainak megfelelő öntvény alkatrészeket kapjon.

Ellenőrzik a profiltermék méretét és alakját, és megbizonyosodnak arról, hogy a formatervek pattinthatóak. Ezt a folyamatot méretellenőrzésnek is nevezik.

Megkeresik a szivárgási helyeket is, és tömítőkötések vagy más ragasztóanyagok alkalmazásával rögzítik azokat. Ezenkívül minden alkatrész tartalmaz néhány speciális szerkezeti jellemzőt, így a fröccsöntők a metallurgiai elemzés során megnézik, hogy az alkatrész megőrzi-e az anyagtulajdonságokat.

A minőségellenőrzési fázisok szükségesek, különösen az autóipari öntvény alkatrészek esetében. Ez lehetővé teszi a hibák korai megtalálását és a véletlen károk kiküszöbölését, növelve a teljesítményt.

Anyagválasztás és tulajdonságok

| Anyagok | ötvözetek típusai | Szakítószilárdság | Folyáshatár | Fáradási szilárdság | Duktilitás |

| Alumíniumötvözetek ( a 60% nyomásos öntött alkatrészeknél) | A380, A383, A413, és ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Cinkötvözetek (a 20% nyomásos öntésű alkatrészeknél) | Zamak 3, Zamak 5 és ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnéziumötvözetek (10% nyomásos öntésű alkatrészekben) | AZ91D, AM60B és AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Rézötvözetek (az 5% nyomásos öntésű alkatrészeknél) | C85800, C86200 és C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Egyéb anyagok

- Az ónötvözeteket forrasztási és forrasztási alkalmazásokhoz használhatja.

- Az ólomötvözetek az akkumulátorok és a sugárzás elleni védelem alkalmazásaihoz kínálnak lehetőségeket

- Magas hőmérsékletű alkatrészek, például járművek készülhetnek nikkel ötvözetekkel

- A titán a legkeményebb fém, és elegendő szilárdságot biztosít a repülőgépiparban és az orvosbiológiai alkalmazásokban.

Következtetés:

A gyártó autóipari alkatrészeket készít nyomásos öntési eljárással. A tényleges súly csökkentésére összpontosítanak, hogy az alkatrészek növeljék a járművek üzemanyag-hatékonyságát. Emellett számos olyan tulajdonságot, mint a korrózióállóság, a szilárdság tartósság, és még sima felületeket is elérhet ezzel a módszerrel. A leggyakoribb fémek, amelyek közül választhat, az alumínium, a magnézium és a cink. Keresse meg a szakértő öntőcsapatot, mint például Alu Die Casting.

Gyakran ismételt kérdések (GYIK) az autóipari öntéssel kapcsolatban

1. Mi az autóipari öntvény?

Az autóipari öntés olyan gyártási folyamat, amelynek során olvadt fémet (általában alumíniumot, magnéziumot vagy cinket) nagy nyomás alatt egy újrafelhasználható acélformába fecskendeznek. Ez az eljárás kiváló méretpontosságú, szilárdságú és sima felületű, összetett autóipari alkatrészeket hoz létre.

2. Miért fontos az öntvénygyártás az autóiparban?

Az öntéssel könnyű, tartós és költséghatékony járműalkatrészek gyárthatók. Az alkatrészek súlyának csökkentésével a járművek kevesebb üzemanyagot fogyasztanak, nagyobb hatékonyságot érnek el, és alacsonyabb károsanyag-kibocsátást produkálnak, mindezt úgy, hogy közben megmarad a szilárdság és a teljesítmény. így a öntvények az autóiparban innovatív technológia.

3. Mely autóipari alkatrészek készülnek általában öntéssel?

Számos kritikus autóipari alkatrész készül öntéssel, például:

- Hengerfejek és motorblokkok

- Sebességváltók és differenciálműházak

- Felfüggesztőkarok és szerkezeti konzolok

- Elektromos csatlakozók, házak és érzékelők

4. Milyen fémeket használnak az autóipari öntvényekben?

A fő fémek a következők:

- Alumínium ötvözetek: Könnyű, korrózióálló, és széles körben használják motor- és sebességváltó alkatrészekhez.

- Magnézium ötvözetek: Nagyon könnyű (akár 30%-vel könnyebb, mint az alumínium), és erőátviteli és szerkezeti elemekhez használják.

- Cinkötvözetek: Erős, korrózióálló, és általában elektromos és kisebb precíziós alkatrészekhez használják.

5. Melyek az öntött autóipari alkatrészek használatának fő előnyei?

- Akár 30% súlycsökkentés az acélhoz képest

- Javított üzemanyag-fogyasztás (akár 10%)

- Nagy méretpontosság (mindössze ±0,05-0,1 mm)

- Kiváló felületkezelés, csökkentve az utókezelési lépéseket

- Erős, tartós alkatrészek, amelyek képesek ellenállni a hőnek, nyomatéknak és nyomásnak

- Akár 15% költségmegtakarítás tömeggyártás esetén

6. Melyek az autóipari alkatrészek gyártásához használt fő öntési módszerek?

- Nagynyomású öntés (HPDC): Gyors és pontos, a legjobb nagy volumenű gyártáshoz.

- Alacsony nyomású öntvények (LPDC): Alkalmas nagyobb, összetettebb alkatrészekhez.

7. Mennyire pontosak az autóipari öntött alkatrészek?

A nyomásos öntés kivételes pontosságot biztosít, akár 0,05-0,1 mm-es tűréshatárokkal. Ez biztosítja a motor, a sebességváltó és a szerkezeti elemek pontos illeszkedését kiterjedt megmunkálás nélkül.

8. Mennyire tartósak az öntött autóalkatrészek?

Megfelelő tervezés és gyártás esetén az öntvény alkatrészek több mint 150 000 mérföldet is kibírnak a sebességváltó- és hajtásrendszerekben. A szerkezeti alkatrészek 10 000-15 000 N erőhatást képesek elviselni, míg a motoralkatrészek akár 300 °C-os hőmérsékletet és 200 bar nyomást is kibírnak.

9. Milyen szerepet játszik a minőségellenőrzés az autóipari öntvénygyártásban?

A gyártók olyan fejlett minőségellenőrzési módszereket alkalmaznak, mint a röntgenvizsgálat (belső hibák kimutatására), az ultrahangos vizsgálat (az anyag szilárdságára) és a méretellenőrzés (a pontosságra). Ezek a lépések biztosítják, hogy az öntött alkatrészek megfeleljenek a biztonsági, teljesítmény- és megbízhatósági szabványoknak.

10. Miért az alumínium a legkedveltebb anyag az autóipari öntvényeknél?

Az alumíniumötvözetek ötvözik az erőt, a könnyű súlyt és a jó hővezető képességet. Akár 25%-vel csökkentik a jármű tömegét, javítják az olvadék áramlását az öntés során, és ellenállnak a korróziónak, így ideálisak motorblokkokhoz, sebességváltókhoz és szerkezeti elemekhez.

11. Hogyan csökkenti az öntvénygyártás a gyártási költségeket?

Az öntés minimalizálja az anyagpazarlást, csökkenti a további megmunkálás szükségességét, és lehetővé teszi az összetett alkatrészek tömeggyártását. A kovácsoláshoz vagy a megmunkáláshoz képest a nyomásos öntés akár 15-20% gyártási költséget is megtakaríthat.

12. Mennyi időbe telik egy autóipari öntött alkatrész előállítása?

A gyártási idő az alkatrész összetettségétől függ. Egy tipikus ciklus magában foglalja az olvasztást, a fröccsöntést, a megszilárdulást és a kilökést, de az autóipari öntvény alkatrészekhez további munkálatokra van szükség, néhány utólagos gyártás, például megmunkálás, furatfúrás és menetvágás. Ezen kívül vannak egyes autóipari alkatrészek esetében a szerszámöntéses felületkezelés; ezek közé tartozik a porfestés, festés, E-coating stb. Ha a öntőforma még nem gyártották le, akkor körülbelül 5-10 hétig tart a forma elkészítése, mielőtt a teljes öntvénygyártási folyamat megkezdődne.

0 hozzászólás