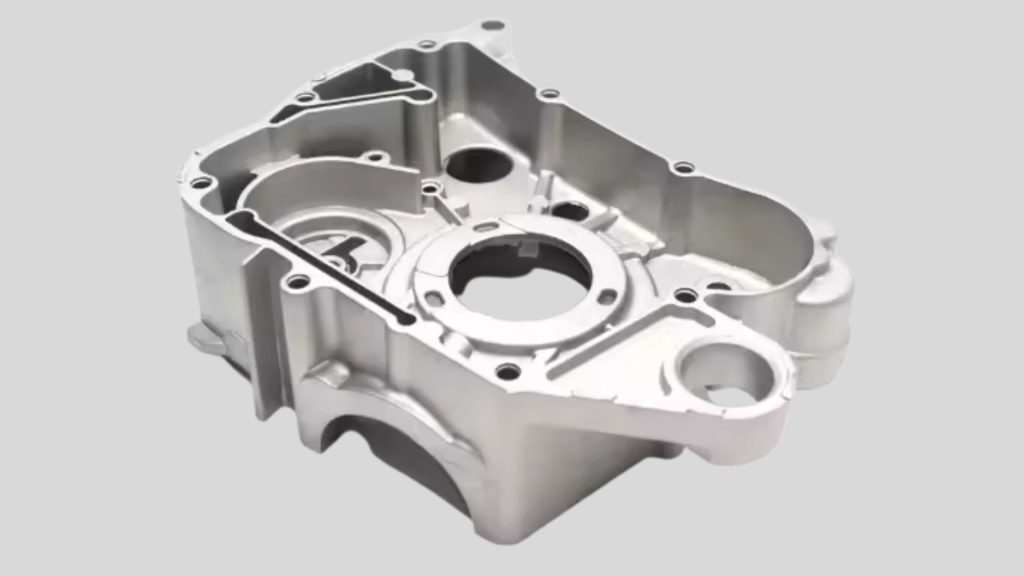

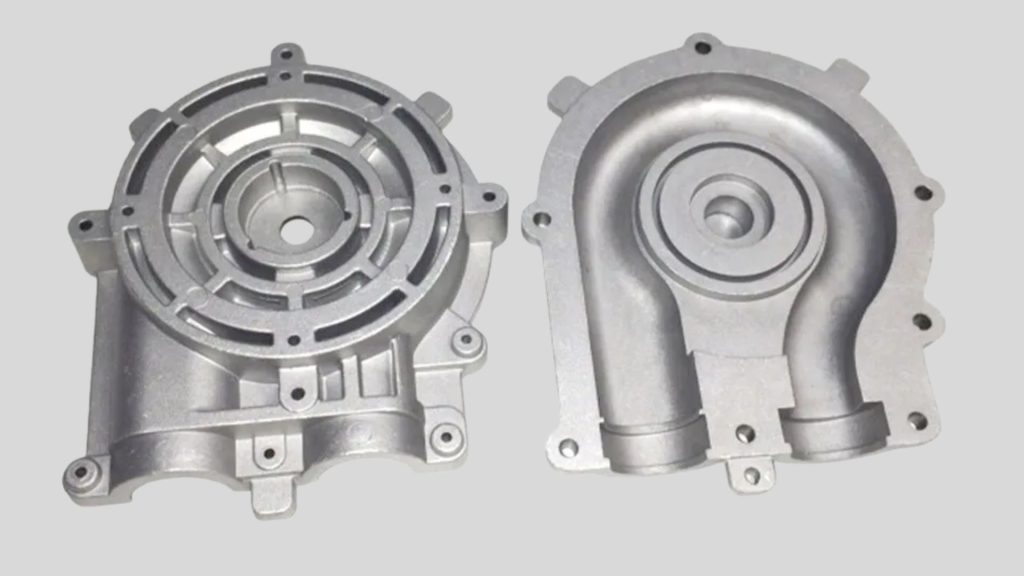

A cinknyomásos öntés az egyik legkedveltebb gyártási eljárás, amelyet általában nagyméretű, összetett alakú, precíziós fémalkatrészek gyártására alkalmaznak, amelyek kiváló minőségű felületkezeléssel rendelkeznek. Széles körben alkalmazzák az autóiparban, az elektronikai, a hardver- és a fogyasztási cikkek iparában. A cinknek olyan sajátos tulajdonságai vannak, mint az alacsony olvadási hőmérséklet, a nagy folyékonyság és a korrózióállóság, amelyek jó anyaggá teszik a precíziós alkatrészek gyártásában. Mindazonáltal a cink nyomásos öntése számos tényező alapos figyelembevételét teszi szükségessé, amikor olyan terveket fejlesztünk ki, amelyek erős, pontos és költséghatékony alkatrészek. Ez a cikk a precíziós cinknyomással öntött alkatrészek szükséges tervezési megfontolásait tárgyalja.

Tanulás a cink öntésről

Cink öntés egy olyan eljárás, amelynek során olvadt cinket fecskendeznek nagy nyomáson egy acélból készült formába vagy szerszámba. Amint a fém megszilárdul, a szerszámot kinyitják, és az alkatrészt kilökik. Az eljárással gyorsan előállíthatók bonyolult, nagy tűréshatárokkal rendelkező formák. Az elterjedt cinkötvözetek közé tartozik a Zamak 2 és Zamak 3, valamint a Zamak 5, amelyek nagy mechanikai szilárdságot, korrózióállóságot, valamint könnyű megmunkálhatóságot biztosítanak.

A cinknyomásos öntésnek olyan előnyei vannak, mint:

- Jó felületkezelés: Sima felület, amely sok esetben nem igényel sok utómunkát.

- Komplex geometria: Képes vékony falak, bordák, dudorok és menetek létrehozására.

- Mechanikai és szerkezeti szilárdság és tartósság: mechanikai és szerkezeti felhasználásra alkalmas.

Ahhoz, hogy ezekből teljes mértékben profitálni lehessen, a tervezőknek a legjobb gyakorlatokat kell alkalmazniuk az alkatrésztervezésben.

Falvastagságra vonatkozó iránymutatások

A falak vastagságának kezelése a cinknyomásos öntvények tervezésének egyik legjelentősebb eleme. Az egyenlő falvastagság fontos a porozitás, zsugorodás vagy vetemedési hibák elkerülése érdekében.

Falvastagsági ajánlások:

- Minimális vastagság: 0,5-0,7 mm-es nagyon kis precíziós alkatrészek.

- Maximális vastagság: 6 mm a zsugorodás megelőzése érdekében.

- Egyenletesség: Tartsa fenn a fal vastagságának egyenletességét. Ne végezzen hirtelen változásokat a vastagságban, mivel ez egyenetlen hűtéshez és feszültségkoncentrációkhoz vezet.

- Bordák és támaszok: A bordák a vékony területek megerősítéséhez szükségesek, szemben a falak megvastagításával. A borda vastagsága általában a falvastagság 4060 százaléka.

A megfelelő falvastagság garantálja a szerkezeti szilárdságot, javítja a fémek áramlását és minimalizálja a hibák lehetőségét.

Tervezési szögek

A huzatszögek olyan kis dőlésszögek, amelyeket az öntött alkatrész függőleges oldalain alakítanak ki, hogy megkönnyítsék a szerszámból való kihúzást. Megfelelő huzat nélkül az alkatrészek tapadva maradhatnak a szerszámon, ami a felület hibáihoz vagy sérüléseihez vezethet.

Ajánlások a cinknyomásos öntéshez használandó huzatszögre vonatkozóan:

- Függőleges falak: legalább 1-2 tervezet.

- Mély bordák vagy főnökök: egy 0,5 -1 vagy 1-es huzat is elegendő lehet.

- Texturált felületek: A huzatot 0,5-1 o-val meg kell emelni a könnyű kidobás érdekében.

A megfelelő merülési szögek minimalizálják a szerszámok kopását és növelik a termelés hatékonyságát.

Főnökök és lyukak

A precíziós alkatrészek gyakran rendelkeznek dudorokkal és furatokkal, amelyeket a szereléshez, rögzítéshez vagy összeszereléshez lehet használni. Kialakításuk szintén nagy szerepet játszik az öntés minőségében.

Főnöki tervezési iránymutatások:

- Falvastagság alul: A névleges falvastagság 60-80 százaléka.

- Magasság/átmérő arány: ezt az arányt 3:1-nél kisebbnek kell tartani, hogy elkerülhető legyen az összehúzódás.

- Filé: A feszültségkoncentráció kiküszöbölése érdekében helyezzen nagyméretű (0,5 -1 mm) filéket az aljára.

Lyukak tervezési irányelvei:

- Minimális lyukátmérő: 1,5 mm-nél kisebb kis lyukak - a kis lyukak valószínűleg hibákat töltenek ki.

- Helyszín: A lyukak helye nem lehet túl közel a falhoz vagy más főnökhöz.

- Szálak: A finom szálak egy darabból történő elkészítése helyett menetes betéteket kell használni, hogy erősek és tartósak legyenek.

Ezen irányelvek betartása garantálja, hogy a funkcionális funkciókat lehet készíteni és megbízható.

Bordák és támaszok

Szerkezeti jellemzők Az öntött cink alkatrészek szilárdságának, merevségének és méretstabilitásának fokozása érdekében bordákat és támasztékokat adnak hozzá a falvastagság indokolatlan növelése nélkül. Ezekre akkor van szükség, ha vékony falú, precíz alkatrészekre van szükség, és meg kell őrizni a mechanikai szilárdságot.

A bordák célja

- Megmerevíti a vékony falakat: A bordák nem készülnek, hanem a falakat (ahol szilárdságra van szükség) teszik erősebbé.

- A torzítás minimalizálása: A bordák kiküszöbölik a hűtés és a kezelés során fellépő deformációt.

- Támogató főnökök: és rögzítési pontok: A bordák megerősítik azokat a helyeket, amelyekbe csavarokat vagy más rögzítőelemeket helyeztek el.

- Fokozza a méretstabilitást: A bordák arra szolgálnak, hogy kiküszöböljék annak lehetőségét, hogy az alkatrész formátlanná váljon.

Tervezési iránymutatások a bordákhoz

- Magasság: A bordák általában a névleges falvastagság 23-szorosa. A töltés vagy zsugorodás a magasabb bordák miatt keletkezhet.

- Vastagság: A bordák vastagságának a közeli fal vastagságának 40-60 százalékát kell elérnie. A vastag bordák miatt a látható felületeken süllyedésnyomok Fickerek keletkezhetnek.

- Távolság: A bordák közötti távolságnak mindig legalább a falvastagság 213-szorosának kell lennie, hogy a bordák ne zavarják őket az öntőforma kitöltése során, valamint a hibák elkerülése érdekében.

- Filé: A bordák aljára filét kell tenni (0,5-1 mm) a fémek áramlásának fokozása, valamint a feszültségkoncentráció és a repedések csökkentése érdekében.

- Tervezési szögek: Használjon enyhe huzatot (0,5 -1 ) a bordákon, hogy lehetővé tegye a bordák kilökődését a szerszámból.

- Szükségtelen bordák: Csak ott legyenek bordák, ahol a szerkezeti alátámasztás érdekében szükséges, mivel a további bordák bonyolultabb szerszámokat alkothatnak, amelyek drágábbak lehetnek.

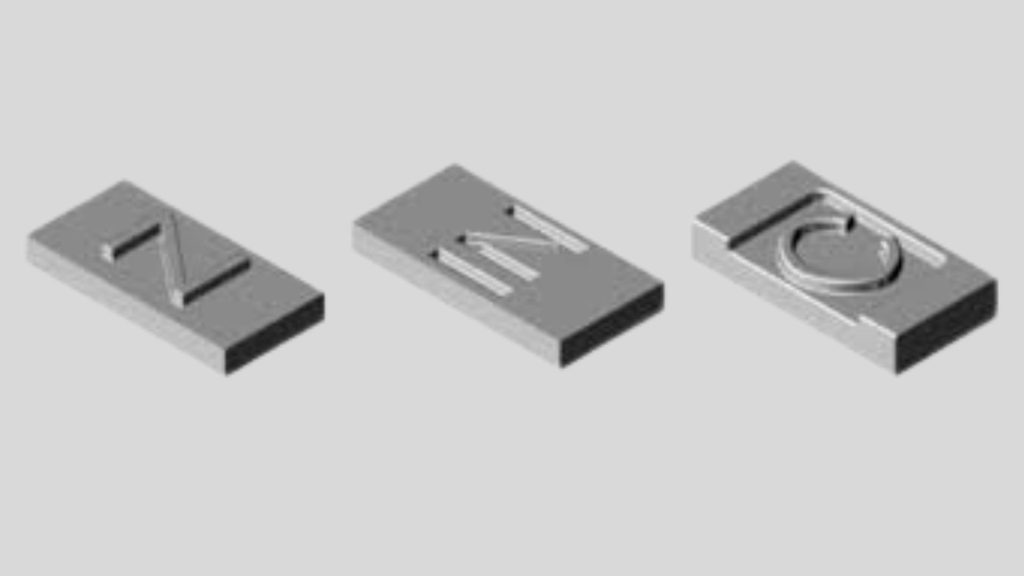

Példák a borda elhelyezésére

- Vékony falak alatt: A megszilárdulás során bekövetkező megereszkedés vagy meghajlás bordákkal megállítható.

- Főnökök körül: Lehetőség van egy főnök bordákkal való körbetekerésére, ami a menetes vagy rögzítő funkciókat erősebbé teszi.

- Hosszú, sík felületeken keresztül: A bordák segítenek megállítani a széles és sík felületek vetemedését, és változatlanul tartják a fal vastagságát.

A cinknyomásos öntés a bordák és a tartók megfelelő kialakítását alkalmazza, ami növeli a pontosságot, csökkenti a súlyt és az anyagköltséget. Ezek olyan tervezett tulajdonságok, amelyeknek kritikusnak kell lenniük, és amelyeknek tartósnak, méretpontosnak és hibamentesnek kell lenniük.

Sarkok és filék

A tervezés jellemzői cink öntvény az alkatrészek a sarkok és a filézések. Ezek határozzák meg az alkatrész szilárdságát, a gyártási kényelmet és az általános megjelenést. Az éles végek által okozott problémák közé tartoznak a feszültségpontok, a rossz fémáramlás és a zsugorodás. Az alkatrész minősége, tartóssága és a szerszám élettartama javul a filézések, a felületek közötti sima és lekerekített átmenetek használatával.

Miért fontos a filé

- A stresszpontok minimalizálása: A szögletes belső sarkok valószínűleg megrepednek. A filézések újraosztják a feszültséget az alkatrészen.

- Növelje a fémáramlást: A lekerekített sarkok lehetővé teszik, hogy az olvadt cink kitöltse a szerszámot anélkül, hogy esélye lenne üres vagy hiányos résznek.

- Csökkentse a zsugorodás problémáját: A falvastagság hirtelen növekedése és csökkenése egyenetlen hűtést eredményezhet. A tökéletlenségek csökkentése érdekében a filézések kevésbé szaggatottá teszik az átmeneteket.

- Növeli az alkatrész szilárdságát: A lekerekített sarkok biztosítják, hogy az alkatrész ne törjön el kezelés, összeszerelés vagy napi műveletek során.

Ajánlások a sarok és a filézett kialakításhoz

Belső sarkok:

- Radius ajánlott: a falvastagság 0,5 -1,5 %-a.

A vastagabb rádiók hasznosak a vékonyabb vagy nagyobb igénybevételnek kitett falakon.

Külső sarkok:

- Sugár: 0,25-0,5 falvastagság ajánlott.

- A lekerekített élek javítják a felület minőségét és csökkentik a szerszám kopását.

- Filé a bordáknál és a főnöknél:A bordák és a falak, illetve a bordacsúcsok találkozásánál mindig filéket kell alkalmazni. Ez a süllyedések és a fém megfelelő áramlásának megakadályozására szolgál.

- Kerülje az éles széleket:Az éles alkatrészek a kidobáskor károsíthatják a szerszámot és a chipet. Az élek lekerekítése szintén könnyen kezelhető.

- Következetesség:Tartsa meg az egyenlő sugarakat az egész részen. Ez egyszerűvé teszi a szerszám kialakítását, és segíti a hűtés homogénen tartását.

Gyakorlati tippek

- Az éles váltás helyett fokozatosan változtassa meg a geometriát.

- Győződjön meg arról, hogy a filék nem ragadnak be a funkcionális részekbe, például a menetekbe, hornyokba és illeszkedő felületekbe.

- Ha éles sarkot kell kialakítania, azt egy későbbi megmunkálással mindig elsimíthatja, ahelyett, hogy az öntvényben meghajlítaná.

- A cinkből öntött alkatrészek megbízhatóbbak, könnyebben elkészíthetők, és a megfelelően kialakított sarkok és a filézések erősebbé teszik őket.

- Emellett minimalizálják a hibákat, növelik a szerszámok élettartamát és javítják az elkészült termék általános minőségét.

A cink öntött alkatrészek felületi felületei: Eljárások

A funkcionális és esztétikai igényektől függően a cinköntvény tárgyak a legkülönfélébb felületi kiviteleket kaphatják. A befejezési technika megfelelő megválasztása növeli a termék imázsát, megakadályozza az alkatrész korrózióját, és magas szintű működést biztosít az összeállításokban.

Az öntött cink alkatrészek kikészítésének leggyakoribb módjai a következők:

Polírozás

A cinkből öntött alkatrészek sima és fényes felületűre vannak polírozva. Ez kiküszöböli az apró hibákat, javítja a felület megjelenését, és az alkatrész készen áll a bevonásra vagy galvanizálásra. Az alkatrész összetettségétől függően a polírozás történhet kézzel vagy automatizált gépekkel.

Felhasználás: Díszítőelemek, látható elemek vagy precíziós funkcionális elemek.

Galvanizálás

A galvanizálás egy fémbevonat, pl. nikkel, króm vagy réz lerakása az alkatrészre. Ez nemcsak a megjelenést javítja, hanem korrózióállóságot és kopásvédelmet is biztosít.

Kulcspontok:

- A krómozást főként autóipari és hardveralkatrészeken használják.

- A nikkelezés sima és erős felületet biztosít.

- A galvanizálás előtt meg kell tisztítani vagy polírozni a felületet.

Porbevonat

A porbevonatot száraz por felhordására használják, amely hő hatására megszilárdul, és tartós és kemény felületet hoz létre. Magas szintű korrózióvédelmet, vegyi ellenállást és színválasztékot biztosít. A porbevonat különösen azoknál az alkatrészeknél alkalmazható, amelyek zord környezetnek vannak kitéve.

Alkalmazások: Kültéri vasáru, autóalkatrészek és szórakoztató elektronika.

Festés

A bevonatolás az esztétikum és a korrózióval szembeni ellenállás javításának olcsó módja is. A folyékony festékek többféle színben használhatók, és szelektíven alkalmazhatók egyetlen helyen, szemben a por alakú bevonatokkal, amelyek nem alkalmazhatók szelektíven.

Alkalmazások: Dekoratív fogyasztási cikkek vagy alkatrészek, ahol színkódolást kell alkalmazni.

Elektrokémiai felületi mintázási technológia

Az eloxálás az alumínium esetében népszerűbb, de a cink alkatrészek is részesülhetnek kémiai felületkezelésben a korrózió és a felületi keménység fokozása érdekében. A tartósságot és a festéktapadást olyan kezelésekkel javítják, mint például a krómozott átalakító bevonatok vagy a passziválás.

Textúrázás

A textúrázás matt vagy mintás felületet biztosít az alkatrésznek. Ez elrejtheti az apró öntési hibákat, minimalizálhatja a tükröződést, és kiváló fogást biztosíthat a fogantyúknak vagy a házaknak.

Módszerek:

- Homokfúvás

- Kémiai maratás

- A szerszámok textúrázása.

Felületek befejező gyakorlatok

- Tartsa szem előtt a felületkezelés követelményeit az alkatrész tervezésekor, hogy elkerülje a költséges utómunkálatokat.

- Válassza ki az alkalmazandó befejezési módszert a működés, a környezet és a kilátás szintjének megfelelően.

- Szükség esetén kombinált kikészítést alkalmazzon, pl. a polírozás, majd a galvanizálás a simaság és a korrózióállóság kombinációját biztosíthatja.

- A falak és a filék vastagsága azonos legyen, hogy a felületük azonos legyen, amikor elkészül.

Tervezés a kilövésre

Az öntött alkatrészt ki kell venni a formából; ezt nevezik kilökésnek. A ragadást, vetemedést vagy felületi hibákat a nem megfelelő kialakítás okozhatja.

Tervezés úgy, hogy könnyen ki lehessen dobni:

- Helyezzen be elegendő huzatszöget.

- Mély alulvágásokat csak oldalsó műveletek vagy csúszdák segítségével szabad végezni a szerszám alatt.

- Az elválasztó vonalakat úgy helyezze el, hogy a hibák száma csökkenjen.

- A falak vastagsága legyen egyenletes, hogy a zsugorodás ne legyen egyenetlen.

- Az ejekciós gondolkodás tervezési szakasza megtakarítja az eszközök fejlesztésének költségeit.

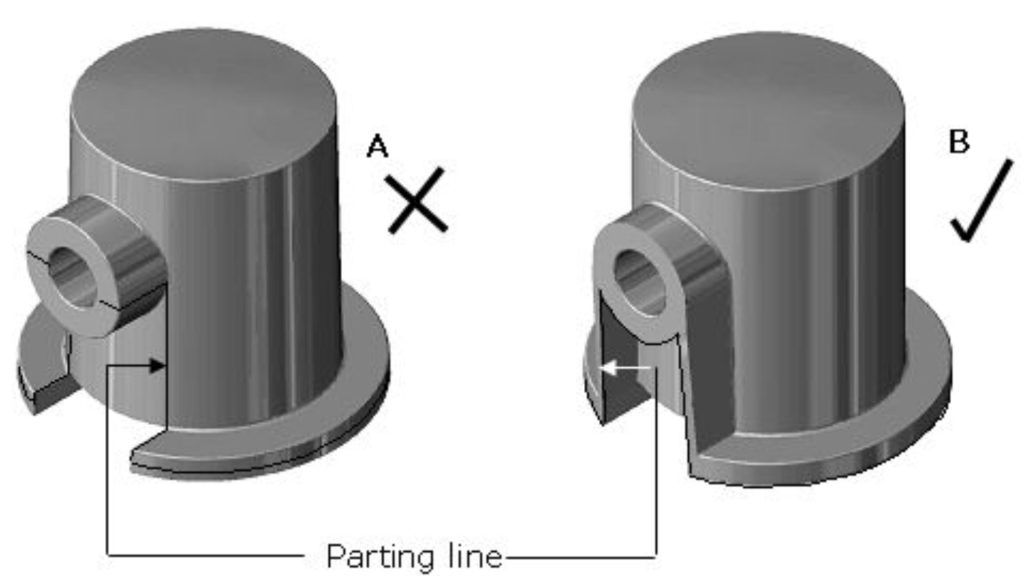

Alulvágások elkerülése

Az alulmetszések az alkatrész geometriájának azon területei, amelyek nem tudnak könnyen kikerülni a szerszámból. Bár bizonyos esetekben elkerülhetetlen, az alulmetszések megnehezítik és megdrágítják a szerszámkészítést.

Irányelvek:

- Tervezze át a jellemzőket úgy, hogy ahol lehetséges, ne legyenek alulvágások.

- Ha alulvágásokra van szükség, akkor oldalsó műveleteket, emelőket vagy összecsukható magokat lehet használni.

- Az alulvágás mélységét és területét a lehető legkisebbre kell csökkenteni a bonyolultság minimalizálása érdekében.

- Az alulvágások elkerülhetők, így a szerszám tervezése egyszerűbbé válik, és a gyártás során kevesebb probléma merül fel.

Toleranciák

A precíziós alkatrészeknél általában szoros mérettűrésekre van szükség. A cinknyomásos öntés nagyon pontos, és vannak bizonyos dolgok, amelyeket figyelembe kell vennem a tervezés során.

Tolerancia tippek:

- Általános mérettűrés:Kis és közepes méretű alkatrészek: +-0,1-0,2 mm.

- Kritikus dimenziók: Megmunkálással történő öntés utáni rögzítés.

- Zsugorodási pótlék: Tervezés: Mivel a zsugorodás jellemzően 0,5 és 1,5 százalék között mozog, az alkatrész méretétől függően, ezt figyelembe véve kell megtervezni.

A hatékony tűréstervezéssel biztosítható, hogy az alkatrészek illeszkedjenek és az elvárásoknak megfelelően működjenek.

Zsugorodás és vezérlési torzulás

Az olvadt cink megszilárdulásakor zsugorodás következik be, ami méretváltozást vagy üregeket eredményez. A vetemedés akkor következhet be, ha a falak nem egyenesek vagy a bordák rosszul fejlettek.

Irányelvek:

- A falvastagságot tartsa egyenletesnek.

- Biztosítson támogatást a bordák és a fugák segítségével.

- Kerülni kell a nagy sík felületeket; enyhe görbületet kell hozzáadni a vetemedés enyhítése érdekében.

- Vastag rétegek a nem létfontosságú pozíciókban.

A zsugorodásra és a vetemedésre ügyelnek, ami minimálisra csökkenti a selejtet és garantálja a minőséget.

Anyag kiválasztása

A cinkötvözet kiválasztása fontos az alkatrész teljesítménye szempontjából. Gyakori cinkötvözetek:

- Zamak 2:Jó korrózióállóság, nagy szilárdság, szerkezeti alkatrészek.

- Zamak 3: Ez a leggyakrabban használt, jó korróziós és jó mechanikai tulajdonságokkal rendelkezik.

- Zamak 5: A szilárdság megnövekedett, a vékonyabb falak és az apró finom részek.

Az ötvözet kiválasztása garantálja a legjobb mechanikai tulajdonságokat és az önthetőséget.

Költségekkel kapcsolatos megfontolások

- A tervezés hatással van a cinkből öntött alkatrészek költségére:

- A geometriák összetettek lehetnek, ami megnöveli a szerszámkészítés költségeit.

- A nagy falvastagság-különbségek hibákat és selejtet okoznak.

- Az alulvágásoknál több szerszámmechanizmusra van szükség.

- A szoros tűrések másodlagosan megmunkálhatók.

A tervezés bonyolultsága és gyárthatósága közötti kompromisszum a költségeket csökkenti, a minőséget nem.

Cink öntvény: Mi a jövője a cinknyomásos öntésnek?

A cinknyomásos öntés jövője fényesnek tűnik, és egyre pontosabb, automatizáltabb és környezetbarátabb eljárások készülnek. A cégek azt is célul tűzték ki, hogy kisebb súlyú, erőteljesebb és kifinomultabb alkatrészeket gyártanak, kevesebb gyártási hulladékkal és energiafelhasználással. A tervezőszoftverek és a felületmegmunkálási módszerek is minőséget és hatékonyságot teremtenek az innovációk révén.

Mi a GC Precision Mold jövőbeli stratégiája?

Az iparág jövőbeni igényeinek kielégítése érdekében a GC Precision Mold a modern technológiára, a szakértelem szintjére és a modern gépek használatára összpontosít. Filozófiánk az, hogy innovatívak és fenntarthatóak legyünk, és még nagyobb pontosságú alkatrészeket biztosítsunk a változó piacok számára.

Következtetés

A cink nyomásos öntése gyors és megbízható eljárás, amellyel nagy pontosságú, összetett formájú, szűk tűréshatárokkal és magas felületi felülettel rendelkező alkatrészek készíthetők. A szigorú tervezési irányelvek, beleértve a falvastagság állandó szinten tartását, a huzatok beépítését, beleértve a bordákat és a filézéseket, valamint a sarokrádiusz és a maximális domborulatok maximalizálását, erős, tartós és hibátlan alkatrészeket eredményeznek. A felületkezelés és a kivetítés is jól megtervezett, ami fokozza a funkcionalitást és minimalizálja az utófeldolgozási követelményeket.

A professzionális és tapasztalt gyártóval való együttműködés növeli ezeket az előnyöket. A GC Precision Mold kiváló minőségű, precíziós cink nyomásos öntvény alkatrészek gyártására összpontosít számos iparág számára. Csapatunk a tervezéstől a gyártásig tartó szolgáltatásokat kínál a szigorúan az előírásoknak megfelelően tervezett alkatrészek magas minőségével és konzisztenciájával. A precizitás, a megbízhatóság és az ügyfél elégedettség gondolata alapján a GC Precision Mold olyan alkatrészeit tudja biztosítani, amelyek nem csak tökéletesen működnek, hanem hatékonyan és magabiztosan biztosítják az Ön üzleti sikerét is.

GYIK

Mi az a cinknyomásos öntés?

A cinköntést speciális és bonyolult alkatrészek gyártására használják, az olvadt cinket öntve egy formába.

Mi a jelentősége a tervezési iránymutatásoknak?

Segítenek elkerülni az olyan hibákat, mint a zsugorodás vagy a vetemedés, és biztosítják, hogy az alkatrészek erősek és megfelelőek legyenek.

Milyen felületkezeléseket lehet alkalmazni a cink alkatrészekhez?

A leggyakoribb felületkezelések közé tartozik a polírozás, a galvanizálás, a festés, a porszórás és a textúrázás.

Lehetséges-e cink nyomásos öntött alkatrészeket használni menettel?

Igen, azonban a finom vagy kis meneteknél a menetes betétek kényelmesebbek az erő növelése érdekében.

Miért válassza a GC Precision Mold-ot?

A GC Precision Mold kiváló minőségű, jó és pontos alkatrészeket kínál professzionális szinten és jó ügyfélszolgálatot.

0 hozzászólás