Az öntés a modern iparágakban alkalmazott eljárások egyike. Lehetővé teszi a gyártók számára, hogy rendkívül összetett fémalkatrészeket állítsanak elő nagyon pontos és megbízható módon. Számos más öntvényanyag közül a cink és az alumínium a legszélesebb körben használt öntvényanyagok. Mindegyik anyagnak vannak előnyei és hátrányai.

A megfelelő anyag kiválasztása nagyon fontos döntés. Ez hatással van a termékek teljesítményére, a költségekre, a tartósságra és a gyártás hatékonyságára. Ebben a tanulmányban a cink- és az alumíniumnyomású öntvények összehasonlítása történik. Ismerteti jellemzőiket, erősségeiket, gyengeségeiket, alkalmazásukat és árukat.

Mi az öntés?

Az öntés egy fémformázási folyamatra utal. Az olvadt fémet nagy nyomás alatt egy edzett acélformába nyomják. A fémet az üregbe öntik, és a fém a lehető legrövidebb idő alatt megszilárdul. A formát ezután kinyitják, és a már kész alkatrészt kiveszik.

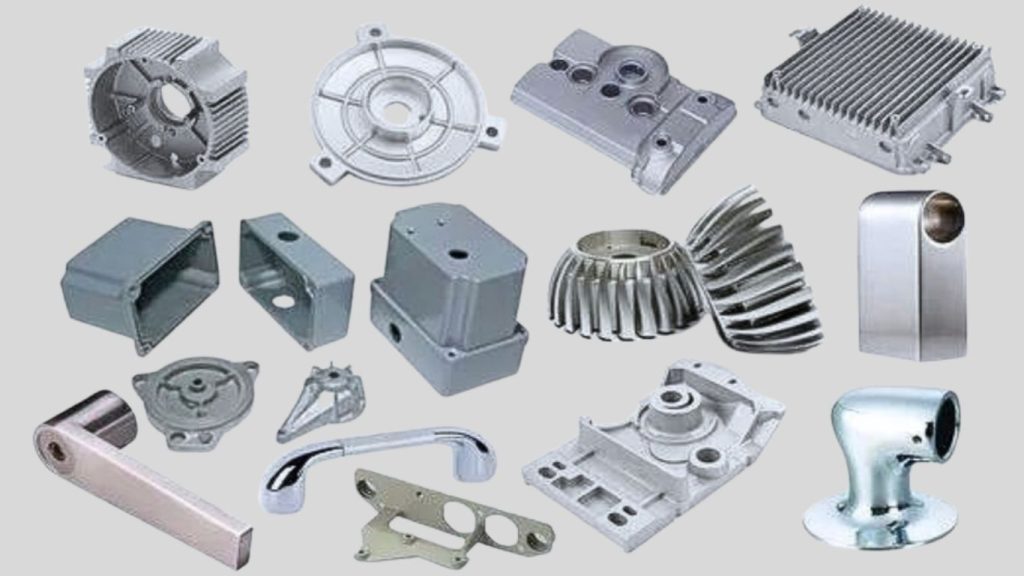

Ez egy optimális folyamat, ha tömegtermelésre van igény. Szabványosított minőséget és méret- és felületpontosságot kínál, sima felülettel. Az autóipar, az elektronika, az ipari gépek, az orvostechnikai eszközök és a fogyasztási cikkek esetében a nyomásos öntött gyakorlat.

A cink öntés áttekintése

Ez egy olyan eljárás, amelynek során egy fémet, jellemzően cinket, felmelegítenek és viasszal teli formába öntik. A cink öntés egy pontos eljárás a fémek formázására. Ez egy olyan eljárás, amely során nagy nyomáson olvadt cinkötvözetet fecskendeznek egy edzett acélszerszámba. Ez a nyomás általában 700-4000 psi (5-28 MPa) között mozog. Ez a nyomás biztosítja, hogy az üreg kitöltésre kerüljön, és a reprodukció nagy részletességgel történjen.

A szerszám megolvadt és nagy sebességgel szilárdítja meg a fémet. A szerszám megszilárdulása után a szerszám kinyitása történik, és az alkatrész kilökése befejeződik. A legtöbb alkatrész nem igényel további vagy kevés megmunkálást.

Cinkötvözetekkel történő öntés

A cinknyomásos öntés elsősorban a cink nagy tisztaságú ötvözeteivel foglalkozik. A cink százalékos aránya általában 90-95%. A többi összetétel alumíniumból, magnéziumból és rézből áll.

A cink nyomásos öntvények általában a következő típusúak:

- Zamak 2 - Keménység és szilárdság: magas.

- Zamak 3 - A méretstabilitás és a felületkezelés kiváló minőségű.

- Zamak 5 - A Zamakénál nagyobb erősség 3.

- ZA-8, ZA-12 és ZA-27 - Több alumínium az épületben.

Csak egy közülük, a Zamak 3, az egyensúlyának köszönhetően a globális cinkgyártásból származó nyomásos öntvényekből közel 70%-nyi van.

Olvadáspont és energiatakarékosság

A cinkötvözetek olvadáspontja nagyon alacsony, körülbelül 380-390 °C. Ez sokkal alacsonyabb, mint az alumíniumötvözeteké, amelyek körülbelül 660 °C-on olvadnak meg.

Az alacsonyabb olvadási hőmérséklet az energiafelhasználás szempontjából olcsóbb, mivel az öntési folyamat során körülbelül 30-40% energiát használ fel. Emellett fenntartja a szerszám hőfeszültségét. Ennek következtében a cinkszerszámok 500000 ciklusúak vagy annál nagyobbak lesznek.

Mérettűrések és pontosságok

A cinknyomásos öntést nagyfokú méretpontosság jellemzi. A lineáris tűréshatárok általában 0,025 mm és 25 mm közötti hosszúságon belül vannak.

Az alkalmazások többségében az alkatrészek teljes tűrése +-0,05 mm-nél kisebb, utómegmunkálás nélkül is elérhető. Ez rendkívül pontos, és csökkenti a gyártási időt és költségeket.

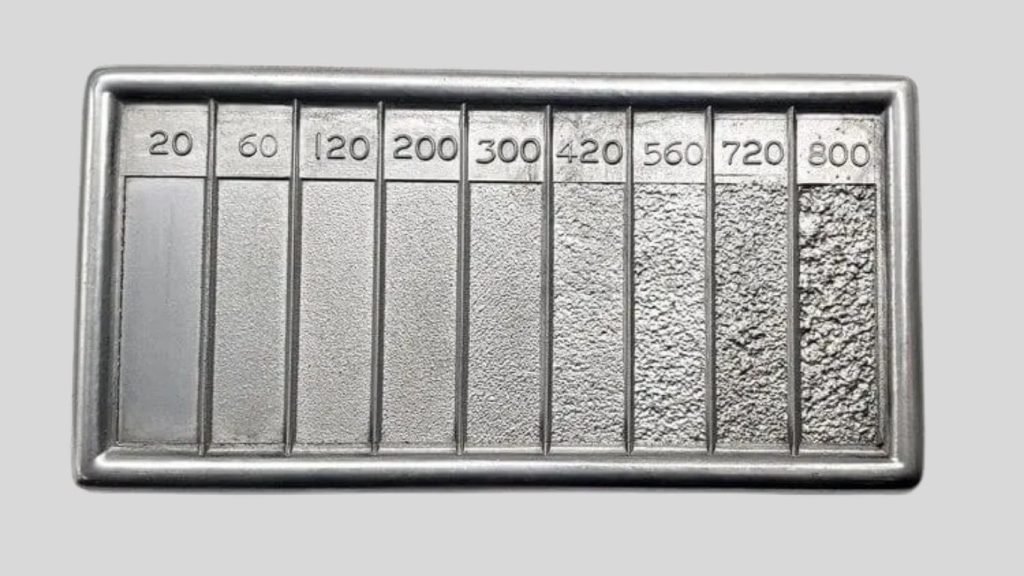

Befejezés, esztétikai minőség és felület

Az öntött cinktermékek a formából extrudálva sima megjelenésűek. A felületi érdesség értékei általában az 1,6 -3,2 um tartományba esnek.

A legtapadósabb felületkezelések a cink. A krómozott, nikkelezett és dekoratív felületkezelésű cink szilárdsága általában 20 Mpa felett van, és ez a szilárdság a galvanizálás kötésszilárdságának tulajdonítható.

A cink nyomásos öntött ötvözetek mechanikai tulajdonságai

A cinkötvözetek alkatrészméretüket tekintve rendkívül erősek. Gyakori mechanikai tulajdonságaik a következők:

- Szakítószilárdság: 280-440Mpa

- Folyáshatár: 210-350 MPa

- Nyúlás: 7-15%

- Keménység: 80-120 HB

Ezek az értékek miatt a cinket kopó és teherbíró alkatrészekben használják.

A termelés sebessége és ciklusa

A cink nyomásos öntése elősegíti a gyors gyártási ciklusokat. A ciklus átlagos időtartama lövésenként 5-15 másodperc.

Ez lehetővé teszi, hogy évente több mint egymillió alkatrész készüljön egy több üregű szerszámmal. A ciklusidő rövid, ami növeli a termelékenységet és csökkenti az egységköltséget.

Ez a vékonyfalú öntvények alkalmazásával lehetséges.

A cinkötvözetek nagyon folyékonyak. Ez lehetővé teszi a vékonyfalú alkatrészek 0,5-0,75 mm vastagságig történő gyártását.

A vékonyfalú öntvényeknél kompakt kialakításúak lehetnek, és a szerkezeti integritás veszélyeztetése nélkül lehet megtakarítani az anyagmennyiséget.

Alkatrészméret és súlytartomány

A kis és közepes méretű alkatrészek jobbak a cink öntéssel. Az alkatrészek szokásos súlya 5 gramm és 3 kilogramm között mozog.

Ez a mérettartomány egységes, és összetett formák kialakítására is alkalmazható, jelentős részletességgel.

Fenntarthatóság és környezetvédelem

A cink a mechanikai tulajdonságok és az 100% elvesztése nélkül újrahasznosítható. A cink nyomóöntvény törmelék visszanyerése megközelítőleg nagyobb, mint 95%.

A cink újrahasznosítása sokkal kevesebb energiát fogyaszt, körülbelül 25-30 százalékkal kevesebbet, mint a cink elsődleges előállítása. Ez teszi a cink öntvényt környezetbarát gyártási termékké.

A cink öntvény gyengeségei

Annak ellenére, hogy ez a legjobb módszer, a cinknyomásos öntésnek megvannak a maga korlátai. A cink tömegsűrűsége 6,6-6,8 g/cm3 , ami több mint kétszerese az alumíniumnak.

A cinkötvözetek alacsony hőállóságúak is. Az állandó üzemi hőmérsékletet 120 °C-nál alacsonyabb hőmérsékleten kell javasolni. A túl magas hőmérsékletek kúszást vagy deformációt idézhetnek elő, ha hosszú időn keresztül vannak kitéve.

A cink öntvények elterjedtsége

A cink öntvényt a következőkben használják:

- Gépek alkatrészei és pontossági fogaskerekek.

- Csatlakozók és házak az elektromossághoz.

- Autóipari belső alkatrészek

- Zárak, zsanérok és vasalatok

- Fogyasztói elektronikai tokok és burkolatok.

A cink felhasználása kedvező a pontosság, a szilárdság és a felület minősége szempontjából.

A cink öntés előnyei és hátrányai

A cink öntés előnyei

Nagy dimenziós pontosság

Cink öntvények nagyon pontosak a méretek tekintetében. A cinkötvözet minimális mennyiségű megszilárdulási zsugorodással rendelkezik, amely általában kevesebb, mint 0,6. Ennek köszönhetően 25 mm-es alkatrészhosszúságot figyelembe véve olyan szoros tűréshatárokat lehet elérni, mint +-0,025 mm.

A másodlagos megmunkálás korlátozása szintén nagy pontossággal jár. Ez csökkenti a gyártási időt és a költségeket.

Kiemelkedő felületkezelés

A cinkkel készült öntvények sima, formán kívüli felülettel rendelkeznek. A felületi érdesség jellemző értékei 1,6-3,2 um.

A cink nagyon jól kötődik a bevonatokhoz is. A cinkbevonat jellemzően több mint 20 Mpa kötési szilárdságot tartalmaz. Ez teszi a cinket alkalmassá dekoratív és funkcionális bevonatokhoz.

Alacsony olvadáspont és energiatakarékosság

A cinkötvözetek olvadási hőmérséklete 380 és 390 °C között mozog. Ez közel 40 százaléka a körülbelül 660 C-on olvadó alumíniumötvözetek olvadási hőmérsékletének.

Az alacsonyabb olvadási hőmérséklet 30-40 százalékos energiafogyasztást eredményez. Tovább csökkenti a szerszámok hőfáradását, 500 000-100 000 ciklusra csökkentve azt.

Nagy mechanikai szilárdság a parányi méretű alkatrészeknél

Miniatűr kivitelben a cinkötvözetek rendkívül erősek. Gyakori mechanikai tulajdonságaik a következők:

- Szakítószilárdság: 280-440Mpa

- Folyáshatár: 210-350 MPa

- Keménység: 80-120 HB

A cink ezen tulajdonságai lehetővé teszik, hogy teherhordó és kopó alkatrészekhez használják.

Gyors gyártási ciklusok

A cink gyorsan megszilárdul. A normál öntési ciklusidő 5-15 másodperc/lövés.

A gyártási sebesség meghaladja az évi 1 millió darabot, rövid ciklusidővel és egyetlen szerszámmal. Ez teszi a cinket megfelelővé a nagyüzemi termelésben.

Jobb vékonyfalú öntés

A cinkötvözetek nagyon folyékonyak. Nagyon kis falvastagságok érhetők el (0,5-0,75 mm).

A vékonyfalú tulajdonság lehetővé teszi a minták kis méretre való csökkentését és az anyagok megtakarítását a szilárdság csökkentése nélkül.

Az anyag hasznosítása és újrahasznosíthatósága magas

A cink öntvények törmelék visszanyerése több mint 95%. A cink újrahasznosítható 100% a mechanikai tulajdonságait.

A cink újrahasznosítása a cink elsődleges előállítása során felhasznált energia mintegy 25-30%-jét emészti fel.

A cink öntés hátrányai

Fokozott sűrűség és csökkentett tömeg

A cink tömegsűrűsége körülbelül 6,6-6,8 g/cm3 . Ez kétszer nagyobb, mint az alumínium sűrűsége, amely 2,7 g/cm3 .

A nehéz alkatrészek nem használhatók súlyérzékeny alkalmazásokban, például a repülőgépiparban és az elektromos járművekben.

Korlátozott hőállóság

A cinkötvözetek hőstabilabbak. Az üzemi hőmérséklet általában nem haladja meg a 120 C-ot.

A cink ezen a hőmérsékleten kúszhat, és elveszítheti szilárdságát. Ez korlátozza a magas hőmérsékleten való felhasználását.

Korlátozott alkatrészméret-tartomány

A kis és közepes méretű alkatrészeket cinkből kell önteni. Az alkatrészek súlya 5 gramm és 3 kilogramm között mozog normál súlyként.

A nagyon nagyméretű alkatrészek gyártása a gépek és az anyagtömeg korlátai miatt nem költséghatékony.

Hosszú távú kúszási viselkedés

A cinkötvözetekben valószínűleg állandó terhelésű kúszás következik be. A folyáshatár 30-40 százalékánál nagyobb feszültségek hosszú távon a kúszó alakváltozást mutatják.

Ez hosszú távon megzavarhatja azt a méretstabilitást, amelyre a szerkezeti alkalmazásokat fogják alkalmazni.

Csökkentett szilárdság/tömeg arány

A cink erős, de az alumíniumhoz képest kisebb a szilárdság/tömeg aránya. Jelentősen kisebb tömeggel az alumínium is felhasználható, és ez ajust s erős.

Ez a cinket a könnyűszerkezetes konstrukciókkal szemben gyengébb versenytárssá teszi.

Anyagköltségek Figyelembe kell venni

A cinkötvözetek ára általában többe kerül kilogrammonként, mint az alumíniumé. Bár a csökkentett megmunkálás segít fedezni a költségek egy részét, fennáll a lehetősége annak, hogy a nyersanyagárak ingadozása kihat a gazdaságra.

A költséghatékonyság rendkívül érzékeny a gyártási mennyiségre és az alkatrészek bonyolultságára.

Bevezetés az alumínium öntésbe

Alumínium öntvény. Ez az öntvények készítésének folyamata, amelynek során olvadt alumíniumot öntenek szupertéglalap alakú formákba, amelyek belsejében gumival töltött gumitömítéseket helyeznek el, hogy a felület megkeményedhessen.

Az alumínium öntés olyan fémek előállításának folyamataként definiálható, amelyeket összetett és könnyű elemek gyártására használnak. Ez az eljárás során az olvadt alumínium ötvözetét nagy nyomáson egy acélszerszámba vezetik. A befecskendezési nyomás általában 1 000 és 20 000 psi (7-140 Mpa) között mozog, az alkatrészek méretétől és összetettségétől függően.

Az olvadt alumínium gyorsan kitölti a formaüregeket és megszilárdul. A szerszám megkeményedik, és az alkatrész kilökődik. A szerszámöntést leginkább olyan közepes és nagy méretekben használják, amelyekhez szilárdságra és kis súlyra van szükség.

Alumínium öntvény ötvözetek

Az alumínium öntés jellemzően alumínium-szilícium ötvözetekkel történik. Ezek olyan ötvözetek, amelyek kiváló folyékonysággal, szilárdsággal és korrózióval rendelkeznek.

Az alumínium standard öntési ötvözetei a következők:

- A380 - Ez a leggyakoribb ötvözet, amely ésszerű szilárdsággal és önthetőséggel rendelkezik.

- A383 - A vékonyfalú komponens és az összetett komponens kisimul.

- A360 - Jobb alakíthatóság és korrózióállóság.

- ADC12 - az elektronikában és az autókban használják.

A szilíciumkoncentráció általában 8-12 százalékos tartományba esik, ami folyékonnyá teszi, és kisebb zsugorodást eredményez a megszilárdulás során.

Hőmérséklet - hő- és olvadási tulajdonságok

Az alumíniumötvözet olvadáspontja körülbelül 660-690 C, és ez nagyon magas a cinkötvözetek olvadáspontjához képest. Magas az olvadáspontja, ami az öntés során több energiát fogyaszt.

Az alumínium azonban nagyon jó hővezető. A hővezetési értékek, amelyek a legelterjedtebbek, 90 és 155 W/mK között vannak, és a legmegfelelőbb a hőelnyelő elemként való felhasználásra az alumínium, amelyet hűtőbordák vagy elektronikus ház formájában lehet felhasználni.

Mérettűrések és pontosságok

Az alumínium öntvények esete jó, de nem olyan szoros, mint a cink. A normál tűrések -0,1 - +- 0,2 mm/25 mm alkatrészhosszúság.

1,0-1,3 alatt az alumínium gyenge zsugorodási szinterezése. Ez oda vezetett, hogy a precíziós jellemzők alkalmazása az esetek többségében másodlagos megmunkálásnak van kitéve.

Hammermen of Surface and Concrete

A szabványos 3,2 6,3 um a különböző felületi érdességű alumínium öntött tárgyak. Az alkalmazások többségénél ez a helyzet, bár a díszítőelemek megmunkálása tovább folytatható.

Az alumínium felületkezelés anodizálási technikával, a felületkezelés vagy a porbevonat pedig szintén anodizálási technikával érhető el. A gömbölyű alumínium kiváló korrózióval és keménységgel rendelkezik.

Mechanikus alumínium öntvény ötvözetének öntése

Az alumíniumötvözetekből készült öntvények erős súlyarányokkal rendelkeznek. Mechanikai tulajdonságai a következők:

- Legnagyobb szakítószilárdság: 220 MPa- 330 MPa.

- Folyáshatár: 130-180 MPa

- Nyúlás: 2-10%

- Keménység: 70-100 HB

Ezek a tulajdonságok teszik az alumíniumot teherhordó és szerkezeti szempontból alkalmassá.

Könnyűsúlyú előny

Az alumínium sűrűsége körülbelül 2,7 g/cm 3, és közel 60-szor kisebb, mint a cinké. Az ilyen típusú súlymegtakarításra az autóiparban, a repülőgépiparban és az elektromos autók szegmensében van szükség.

Az alkatrészek csökkentett súlya egyben nagy üzemanyag-takarékosságot és a rendszerterhelés alacsony súlyát is jelenti.

Gyorsaság és a termelés átfutási ideje

Az alumínium nyomásos öntése hosszabb időt vesz igénybe, mint a cink nyomásos öntése. Bonyolultság és vastagság. Az alkatrészek 20-60 másodperc/lövés.

Mind a közepes, mind a lassú ciklusú, nagy volumenű gyártások még mindig költséghatékonyak az alumínium öntvények használatával.

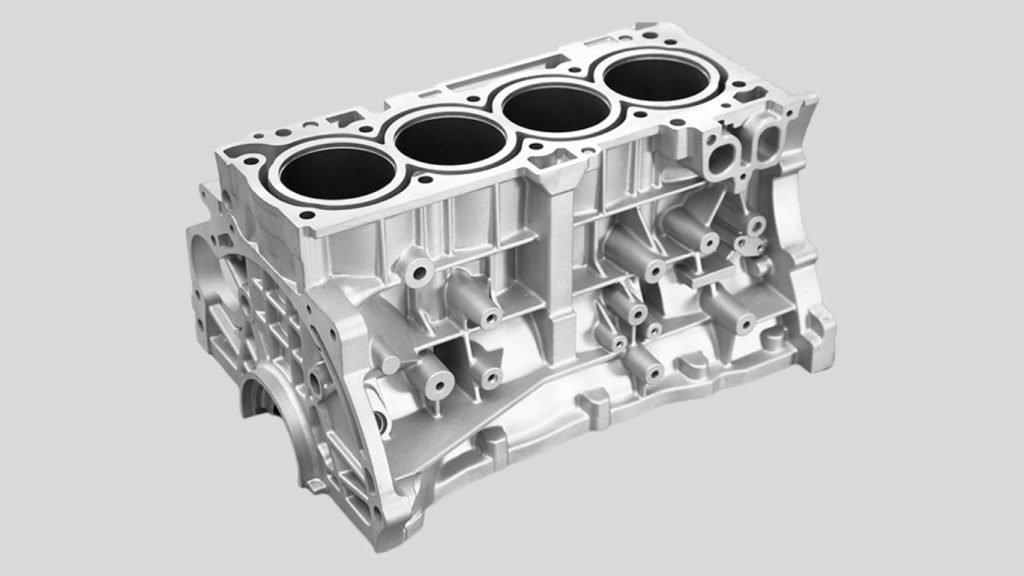

Nagy és bonyolult alkatrészek kapacitása

Az alumíniumból modellezett öntvények nagyobb alkatrészeket tudnak tartani, mint a cinkből modellezettek. Az akár 15-20 kg-nál nagyobb tömegű alkatrészek nagynyomású öntőberendezéssel készíthetők.

Ez az oka annak, hogy az alumíniumot a motorházakban, a sebességváltóházakban és a szerkezeti vázakban is fel lehet használni.

Korrózióvédelem és környezetvédelmi teljesítmény

A passzív korrózió az egyik természetes konstrukció, amelyet az oxidot létrehozó alumínium segítségével készítenek elő. Ez teszi az alumínium felhasználását kültéri és tengeri kialakításokban.

Az alumínium 100% újrahasznosítható. Ennek oka, hogy az alumínium újrahasznosítása a jelentések szerint a főként alumínium előállításához felhasznált energia 5 százalékát emészti fel, így az újrahasznosítás sok energiát fogyaszt.

Az öntött alumíniumot a következő alkalmazásokban használták

Más művekben is alkalmazzák:

- A Carmotor motor és a sebességváltó részei.

- Az elektromos járművek akkumulátorának esete.

- Hőelnyelők és elektronikus burkolatok.

- Repülőgépipari szerkezeti alkatrészek

- Ipari gépalkatrészek.

Az alumínium öntésnek megvannak a maga hátrányai és előnyei is

Az alumínium öntvény előnyei

Könnyű anyag

Az alumínium sűrűsége alacsony, körülbelül 2,7 g/cm3. Ezáltal az alumíniumdarabok közel 60 százalékkal könnyebbek, mint a cink, és sokkal könnyebbek, mint az acél.

A súlycsökkenés növeli az autó üzemanyag-hatékonyságát. A gépek és az elektronikai rendszerek építésénél is csökken a súly.

A súly-erő arány magas

Az alumínium öntvények ötvözetei hatékonyak a mechanikai szilárdság szempontjából, de könnyűek. A mechanikai tulajdonságok közül néhány közös, és ezek közé tartoznak a következők:

- Maximális szakítószilárdság: 220-330 Mpa.

- Folyáshatár: 130-180 MPa

A kettő kombinációja teszi lehetővé, hogy az alumínium a legmegfelelőbb legyen a szerkezet és a teherhordás területén.

Kiváló minőségű korrózióállóság

Az alumínium természetes adottsága, hogy képes oxidréteggel bevonni magát. A legtöbb esetben a bevonat megakadályozza az oxidációt és a rozsdát.

Nedves éghajlati környezetben a marine/outdoor kiváló terméknek bizonyult. A korrózió légköri expozíció mértéke kevesebb, mint 0,05 mm/év.

Jó hővezető képesség

Az alumínium hővezető, hővezető képessége 90-155 W/mK. Ez biztosítja a hő könnyű elvezetését.

Ez az az anyag, amely miatt az alumíniumot hűtőbordákban, motoralkatrészekben és elektronikai tokokban használják.

Magas és bonyolult alkatrészek készsége

A hatalmas alkatrészeket alumíniumból öntötték. Az akár 15-20 kg tömegű alkatrészek nagynyomású öntőgépeken készülhetnek.

Ezáltal az alumínium megfelelő a motorblokkokban, a sebességváltóházakban és a szerkezeti vázakban.

Magas hőmérsékletű méretstabilitás

Az alumínium jobban ellenáll a hőnek, ami nagyobb, mint a cink. Az ötvözetek többsége 200-250 C-on is megmunkálható.

Ez az alumíniumot magas hőmérsékleten használja.

Nagy újrahasznosíthatóság és fenntarthatóság

Az alumínium 100% újrahasznosítható. Az alumíniumanyagok elsődleges előállításához képest az alumínium újrahasznosítása feleannyi energiát fogyaszt, mint az alumínium újrahasznosítása.

Ez sokat segít a környezetszennyezés hatásainak és a termelési költségeknek a minimalizálásában.

Az alumínium öntvények hátrányai

Magas olvadási hőmérséklet

Az alumínium 660-690 °C-on olvad meg. Ez egy magasabb olvadáspont, és mint ilyen, több energiát fogyaszt az öntés során.

A hőmérséklet magas, és ez azt jelenti, hogy a formák nagy hőterhelésnek vannak kitéve. A szerszámok minősége határozza meg a szerszámok átlagos élettartamát, amely 100 és 300 ciklus között változik.

Cinkre öntve, kisebb alsó dimenziós pontossággal

Az alumínium is jobban összehúzódik a megszilárdulási folyamat során, és a természetes összehúzódás 1,0-1,3%.

Ennek következtében gyengébbek a tűréshatárok. Ezek a tűrések gyakran +0,2 -0,1 mm/25 mm. Gyakran másodlagos megmunkálást igényel.

Durvább felületkezelés

Az alumíniumöntvények felületi érdessége általában megközelítőleg 3,2-6,3 um.

A dekorációs eljárások más befejező műveleteket is igényelhetnek, pl. megmunkálást, polírozást vagy bevonatot.

Csökkentett rugalmas gyártási ciklusidő

Az alumíniumnak a cinkhez képest hosszú időre van szüksége a lehűléshez. A lövés akár 20-60 másodpercig is eltarthat.

A hosszú ciklusidő költsége csökkenti a nagy volumenű gyártást.

Szerszámozási és karbantartási költségek növekedése

Az üzemi hőmérsékletek magasak, ezért az alumínium szerszámok kopása megnövekszik. A szerszámozás is nagyon költséges, szemben a cinknyomásos öntéssel.

A méretpontosságot és a felületi minőséget általában karbantartással tartják fenn.

Porozitás kihívások

Az alumíniumnak gázporozitása van, ami valószínűleg öntöttvas. A porozitás, amely általában akkor fordul elő, ha a folyamatszabályozás nem optimális, az 1-3 százalékos porozitás.

Bármilyen porozitás a mechanikai szilárdság csökkenését okozhatja, és korlátozhatja a szoros nyomáson való felhasználást.

A GC Precision Mouldról

A szerszámöntéssel azonosított kínai vállalat a GC Precision Mould. A minőségi és precíziós fémalkatrészek szállításának 20. évfordulóját ünnepeljük.

Szolgáltatásaink

Foglalkozunk alumínium, cink és magnézium öntéssel is. Rendelkezünk a szerszámtervezés, a nagynyomású öntés, a CNC megmunkálás és a felületkezelés erőforrásaival. A projekteket az ötletfázisban, egészen a termék véglegesítésének szakaszáig vállaljuk.

Minőség és alkalmazások

Jó minőségű alkatrészekkel rendelkezünk. Alkalmazásra kerülnek az autóiparban, az elektromos, a hardver és az ipari szektorban.

Miért válasszon minket?

Válassza a GC precíziós szerszámot, amely pontos, tartós és megbízható. Alacsony költségű szolgáltatásokat kínálunk az Ön igényeinek megfelelően.

Következtetés

Nyomdai öntés (Cink és öntvény Alumínium) döntő szerepet játszik a modern gyártási világban. E két anyaghoz számos erősség és gyengeség társul.

A cink a precizitás, a befejezés és a gyors gyártás szempontjából sem rossz. Az alumínium könnyű súlyával, korrózió- és hőszabályozási fölényével büszkélkedhet.

Hiányzik a végső legjobb alternatíva. A megfelelő választás a tervezés, az üzemeltetési követelmények, a költségcélok és az alkalmazások követelményeitől függően történik.

A két anyag előnyei és hátrányai segítenék a gyártókat a helyes választás meghozatalában. Ez hosszú távon az áruk minőségéhez, sikeréhez és hatékonyságához vezet.

GYIK

Milyen nyersanyagokból készülnek, öntöttek?

Ezek az alumíniumötvözetek, cink- és magnéziumötvözetek. Ezek olyan anyagokból állnak, amelyek rendkívül precízek, szívósak és kiváló minőségű felületkezeléssel rendelkeznek, amelyek különböző tevékenységekben használhatók.

Milyen szolgáltatásokat nyújt a GC Precision Mould?

Teljes körű öntési munkát ajánlunk, amely magában foglalja a nagynyomású öntést, a CNC megmunkálást, a felületkezeléseket és a szerszámok tervezését. Semmihez sem ragaszkodunk a végsőkig.

Milyen iparágakat szolgálnak ki?

Üzletágunk az autóipar, elektronika, hardver és ipar. Nagy teljesítményű és kiváló minőségű egyedi alkatrészekkel rendelkezünk.

Milyen minőségbiztosítást nyújtanak az ügyfeleknek a termékekkel kapcsolatban?

A minőségellenőrzési intézkedések minden szakaszban nagyon szigorúak, a legkorszerűbb ellenőrző berendezésekkel és vizsgálatokkal. Termékeinknek rendkívül pontosnak, robusztusnak és a vásárlót kielégítőnek kell lenniük.

Mi az oka annak, hogy a GC Precision Mould mellett döntött?

Válassza a GC Precision Mould-ot, mivel az öntvény megoldásokban pontossággal, megbízhatósággal és költséghatékonyan működik. Több mint 20 éves múltra tekintünk vissza, és ez lehetővé teszi számunkra, hogy személyes megoldásokat kínáljunk Önnek a problémákra.

0 hozzászólás