Cink öntési hiba: beleértve a cink porozitást, a hideg zárást, a villogást és a vetemedést, ami befolyásolja az erősséget és a megjelenést. Ezek megelőzésére ellenőrzött hőmérsékletet, nyomást, szerszámtervezést és minőségbiztosítást alkalmaznak. Az egyik olyan gyártási eljárás, amelyet nagymértékben elfogadnak, a cink öntés. Ez bonyolult és pontos fémalkatrészek készítését teszi lehetővé. A cink azért örvend nagy népszerűségnek, mert alacsony olvadáspontja, jó korrózióállósága és szilárdsága van. A cinknyomásos öntéstől függő iparágak közé tartozik az autóipar, az elektronika és a fogyasztási cikkek.

Azonban, mint minden más gyártási folyamat, a cink nyomásos öntése is hibás lehet. Mindezek a hibák befolyásolják a minőséget, a teljesítményt és az esztétikát. Lényeges, hogy korai szakaszban felismerjük és megoldjuk őket. Itt fontos a hibaelhárítás és a minőségbiztosítás (QA).

Ez a dokumentum tájékoztató jellegű vázlatot ad minden olyan hibatípusról, amely a következőkben fordulhat elő cink öntvény, problémamegoldás és néhány tipp a minőségbiztosításhoz, amelyek jól működnek. Megpróbál segítséget nyújtani a gyártóknak termékeik minőségének javításában, a hulladék minimalizálásában és a hatékonyság növelésében.

Cink Die Casting közös hibák

Az előnyök cink öntvény a feldolgozóiparban magas, ami a nagyfokú méretstabilitással, szilárdsággal és a bonyolult formák nagy pontosságú létrehozásának lehetőségével függ össze. De mint minden öntési eljárás, ez sem mentes a lehetséges hibáktól. Ezeket a hibákat fontos megérteni a minőség javítása, a pazarlás minimalizálása és a cinköntött alkatrészek megbízható kiszolgálása érdekében. Az alábbiakban részletesen tárgyaljuk a leggyakoribb hibákat okaikkal, jeleikkel és megoldásaikkal együtt.

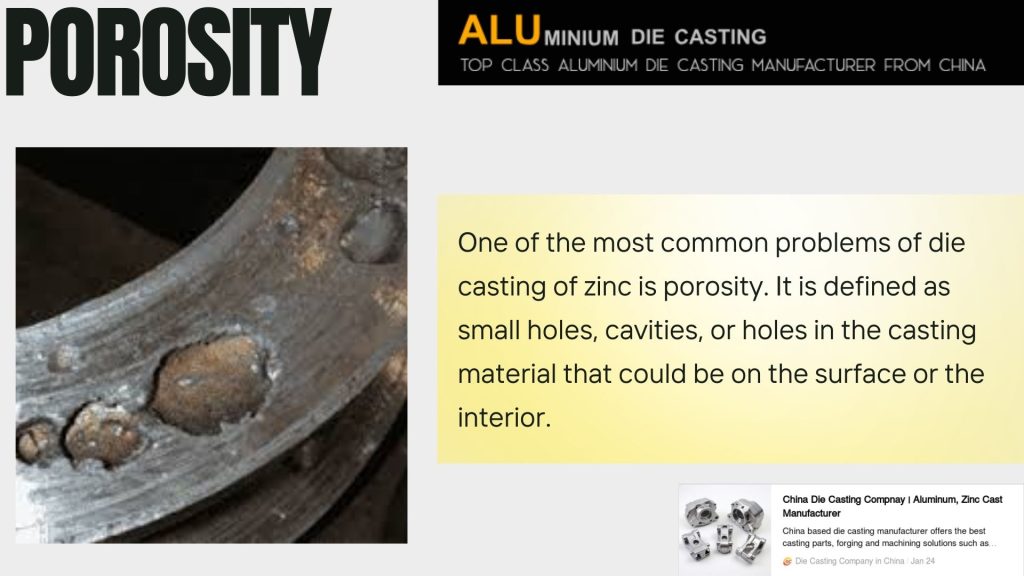

Porozitás

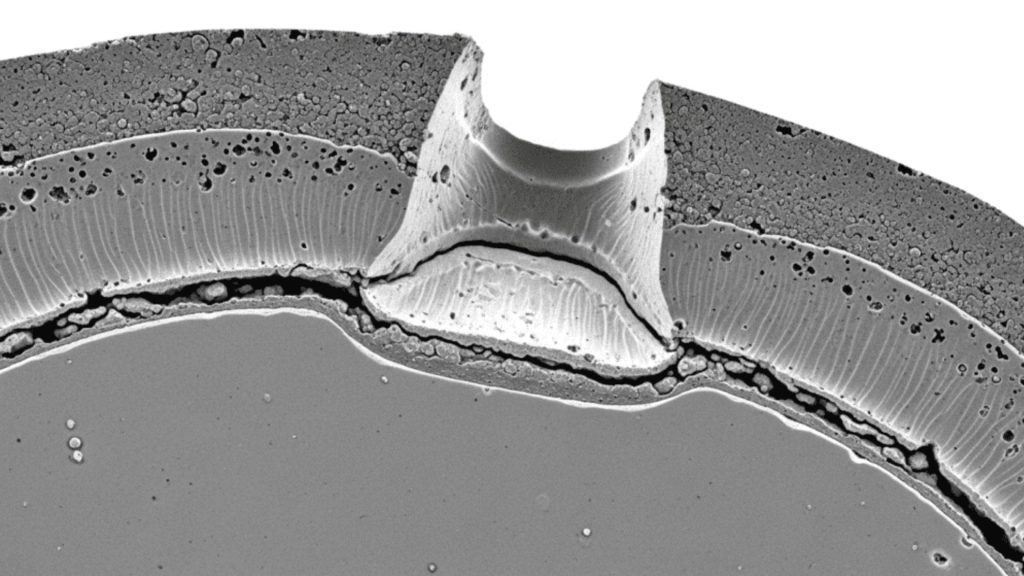

A cink öntés egyik leggyakoribb problémája a porozitás. Ezt úgy határozzák meg, mint az öntőanyagban lévő apró lyukakat, üregeket vagy lyukakat, amelyek lehetnek a felszínen vagy a belsejében. A porozitás csökkenti az alkatrész szilárdságát, csökkenti annak teherbíró képességét, és folyadékszivárgáshoz vezethet a folyadékkal kapcsolatos szerkezetekben.

Okok:

- A csapdába esett levegő a szerszámban a fém befecskendezésekor.

- Gyors lehűlés vagy nem megfelelő gázos szellőzés.

- Túl nagy az olvadt cink turbulenciája befecskendezéskor.

- Az ötvözet mérgezése vagy szennyeződése.

Jelek:

- Kis lyukak a felszínen.

- Feszült és gyenge részek.

- Az aszimmetrikus sűrűség röntgensugárral vagy ultrahanggal látható.

Megelőző intézkedések:

- Szellőztetőszerszámok, hogy a beszorult levegő távozni tudjon.

- Szabályozott befecskendezési sebesség a turbulencia csökkentése érdekében.

- Nagy tisztaságú ötvözetek használata

- Megszilárdulás: A formák előmelegítése a megszilárdulás lassítása érdekében.

Cold Shuts

Hidegzárak akkor keletkeznek, amikor két olvadt cinkáram találkozik, és nem sikerül összeolvadniuk. Ez látható varratot hagy maga után, ami aláássa az esztétikát és a szerkezeti integritást.

Okok:

- Alacsony fémhőmérséklet, ami idő előtti megszilárduláshoz vezet.

- Lassú befecskendezési sebesség

- A szerszámok rossz kialakítása vagy rossz áramlási csatornák vagy szellőztetés.

- Horgok, keskeny falak vagy más bonyolult geometriák, amelyek akadályozzák a mozgást.

Jelek:

- Vonalképződmények vagy repedések az áramlási vezetékeken.

- Alacsonyabb mechanikai integritás.

- A meghibásodásra érzékeny régiók.

Megelőző intézkedések:

- Tartsa az olvadt fémet optimális hőmérsékleten.

- Növelje a befecskendezési sebességet a jó áramlás elérése érdekében.

- A szerszámok kialakításának javítása a holt zónák és éles szélek minimalizálása érdekében.

- Győződjön meg róla, hogy az alkatrész fala egyenletes.

Flash

A flash a bal oldali fém, amely a szerszám felezői között szivárog ki, és vékony kiemelkedéseket képez az öntött perem mentén. Bár ez többnyire esztétikai probléma, megzavarhatja az alkatrész összeszerelését, és további utómunkálatokat igényelhet.

Okok:

- Kopott vagy rosszul beállított szerszámok

- Sebészeti túlinjekciós nyomás.

- Túl sok olvadt fém

- Laza szerszámszorítás

Jelek:

- Vékony élek vagy elválasztó vonalak, amelyek barázdáltak.

- Szabálytalan vagy érdes felületek

- Kézzel vágott vagy megmunkált alkatrészek.

Megelőző intézkedések:

- A szerszámok gyakori felújítása.

- Optimalizálja a befecskendezési nyomást és a fém mennyiségét.

- Biztosítsa a megfelelő szerszámszorítást.

Torzulás vagy torzulás

A vetemedés az alkatrészek deformációja, amely a hűtési folyamatot követően következik be, és helytelen illeszkedést vagy mérethibákat okoz. Ez a hiba elengedhetetlen a korlátozott helyű alkatrészeknél a szerelvényekben.

Okok:

- A vastag és vékony részek hűtésének egyenlőtlenségei.

- A formák vagy a hővezető képesség nem hatékony kialakítása.

- Rosszul alakult kivonás a szerszámból.

- Kezelhetetlen belső feszültségek.

Jelek:

- Csavart vagy hajlított alkatrészek

- Soron kívüli lyukak vagy jellemzők.

- Nem megfelelően illeszkedő alkatrészek.

Megelőző intézkedések:

- Ügyeljen arra, hogy a szelvény vastagsága a lehető legnagyobb legyen.

- A hűtőrendszerek és a szerszámok tervezésének racionalizálása.

- Megfelelő stresszcsökkentő intézkedéseket kell alkalmazni a kilökődés csökkentésére.

- Feszültségcsökkentő alkatrészek öntése (ahol szükséges).

Felületi hibák

A felületi hibák szabálytalan textúrákból, karcolásokból, hibákból vagy egyenetlen felületekből állnak. Ezek képesek befolyásolni az alkatrész esztétikai és működési hatékonyságát, különösen a dekoratív szempontok tekintetében.

Okok:

- Sérült vagy kopott szerszámfelületek

- Szennyezett olvasztott cink

- A szerszámok nem eléggé oldják vagy kenik a formákat.

- Hibás kezelés az öntés utáni folyamatokban.

Jelek:

- Érdes vagy tompa felületi foltok.

- Következetlen kivitel

- Nehézségek a bevonat vagy a galvanizálás során.

Megelőző intézkedések:

- A szerszámokat rendszeresen csiszolni és karbantartani kell.

- Ügyeljen arra, hogy tiszta és jó cinkötvözeteket használjon.

- Használjon megfelelő formaleválasztó anyagokat.

- Az alkatrészek kezelése az utófeldolgozás során.

További hibák

Az egyéb hibák, amelyek a következőkben találhatók cink öntvény beleértve a süllyedéseket, az alultöltést vagy az utólagos torzulást.

- Mosogatók: A süllyedések olyan mélyedések, amelyek az egyenetlen lehűlés és zsugorodás következtében alakulnak ki a vastag alkatrészekben.

- Hiányos kitöltés: Ezt az állapotot az okozza, hogy az olvadt fém nem tölti ki a szerszám minden részét, amit a nem megfelelő kapuzat kialakítása vagy az alacsony fröccsöntési nyomás okoz.

- Utófeldolgozás Warping: Az alkatrészek a megmunkálási folyamat, a hőkezelés vagy a befejezési folyamat során megvetemedhetnek.

Megelőző intézkedések:

- Egyenletesen vastag tervezési részek lapítása.

- A teljes töltés érdekében maximalizálja a kapuzást és a szellőzést.

- Szabályozza a hűtés sebességét és az utófeldolgozás későbbi módszereit.

1. táblázat: Cink öntési hibák - okok, jelek és megelőző intézkedések

| Hiba | Ok / paraméter | Jelzés / Mérés | Megelőző intézkedések |

| Porozitás | Megrekedt levegő, turbulencia, ötvözet szennyeződések | Pórusok: Röntgensugárral/ultrahanggal detektálva. | A szerszámok szellőztetése: 0,5-1 m/s, ≥99,9% tisztaságú ötvözet. |

| Cold Shuts | Alacsony hőmérséklet (390-400°C), lassú befecskendezés (≤0,5 m/s) | Látható varrás, gyenge: szakítószilárdság: <80% | Olvasztott Zn 420-440°C, befecskendezés 0,8-1,2 m/s, egyenletes fal 1,0-3,0 mm |

| Flash | Elhasználódott/elferdült szerszám, nyomás >80 MPa | Peremek 0,1-0,5 mm | A szerszám igazítása ±0,05 mm, nyomás 60-75 MPa |

| Torzítás / torzítás | Egyenetlen hűtés, vékony/vastag falak | Eltérés ±0,2 mm, hajlítás ≤1 mm | Falvastagság 1,0-3,0 mm, hűtés ΔT ≤10°C, feszültségmentesítés |

| Felületi hibák | Piszkos ötvözet, szerszámkopás | Érdesség Ra >1,6 µm | Szerszámfényezés Ra <0,8 µm, tiszta ötvözet, formaleválasztás |

| Mosogatók / Alultöltés | Vastag szelvény, alacsony nyomás | Mélyedések 0,2-1 mm | Egyenletes fal 1-3 mm, befecskendezési nyomás 60-75 MPa |

| Utófeldolgozás Warping | Megmunkálási hő ΔT >20°C | Hajlított ≤1 mm | Szabályozott megmunkálási hőmérséklet, fokozatos hűtés |

Cink öntés hibaelhárítás

A cinknyomásos öntés problémás megközelítése a gondos megfigyelés, a tesztelés és a folyamatmódosítás szintézisét követeli meg, amelyet a hatékony hibaelhárítás alapvető elemeként kell használni. A hibák korai felismerése a pazarlást is minimalizálja, valamint minőségi és megbízható alkatrészeket biztosít. Az alábbiakban felsorolt technikák lépésről lépésre útmutatót adnak a szokásos öntési problémák felismeréséhez és kijavításához.

Ellenőrizze a penész

A fröccsöntés minősége a formán alapul. A hibák gyakori okai, amelyek közé tartozik a villogás, a vetemedés és a méretpontatlanság, az elhasználódott, repedt vagy rosszul beállított szerszámok miatt keletkeznek. Rendszeresen ellenőrizze a formákat:

- A szerszám felülete kopás vagy lyukadás jeleit mutatja.

- Elválasztó vonalak Repedések vagy sérülések.

- A szerszám felének helytelen beállítása

Tisztítás és kenés szükséges. A nem használt törmelék / elégtelen kenőanyag durva öntött felületeket, tapadásokat vagy karcolásokat eredményezhet. A rutinszerű karbantartási terv alkalmazása segít biztosítani az öntőformák jó állapotban tartását, valamint megelőzni azok rövid idő utáni előfordulását.

Monitor fém hőmérséklet

Fontos, hogy az olvasztott cink hőmérsékletét alacsonyan tartsuk. A cinkötvözetek hőérzékenyek:

- Alacsony hőmérséklet: Hiányos töltéshez, hidegzáráshoz és hiányos fúzióhoz vezet.

- Magas hőmérséklet: Fokozza az oxidációt, a porozitást és az esetleges felületi hibákat.

A hőmérsékletre nagy figyelmet kell fordítani kalibrált hőelemek vagy pirométerek figyelésével, és általában 390 és 450 o C közötti hőmérsékleten tartják. A stabil áramlás, a minimálisra csökkentett hibák és a szerszámok élettartamának meghosszabbítása folyamatos ellenőrzéssel biztosítható.

Nyomás és sebesség a vezérlés befecskendezéséhez.

Az olvadt cink áramlását, kitöltését és megszilárdulását közvetlenül befolyásolják a befecskendezési paraméterek. A rossz körülmények turbulenciához, levegőbefogáshoz vagy az egyenletes hűtés hiányához vezethetnek. A legjobb gyakorlatok közé tartoznak:

- A befecskendezési sebesség módosítása a fém zökkenőmentes áthaladásának biztosítása érdekében a szerszám minden részén.

- Az összetett formák kitöltésére irányuló nyomásszabályozás képessége villanás nélkül.

- Rámpás/szakaszos befecskendezés alkalmazása összetett geometriákon.

A gépbeállítások gyakori ellenőrzése és a különböző alkatrészterveknél alkalmazandó legjobb paraméterek rögzítése a következetesség biztosításának és a próbálgatással és hibával történő változtatások kiküszöbölésének egyik módja.

Szellőzés javítása

A porozitás és a hidegzáródás egyik fő oka a megrekedt levegő és gázok. A jó szellőzés garantálja a fém zavartalan áramlását és a szerszámok teljes kitöltését. A technikák közé tartoznak:

- A szellőzőnyílások ellenőrzése, hogy azok ne legyenek eltömődve futásonként.

- További szellőzőnyílások telepítése a csapdába esésveszélyes régiókban, például sűrű vagy bonyolult jellemzőkben.

- Optimalizált szellőzőnyílás-mélységgel és -szélességgel, hogy megkönnyítse a gázok távozását és megakadályozza a villanás kialakulását.

- A megnövelt szellőztetés növeli az alkatrészsűrűséget és minimalizálja a költséges utómunkálatokat.

Hűtés optimalizálása

A homogén hűtés hiánya vetemedést, torzulást és belső feszültségeket eredményez. A hatékony hűtés megköveteli:

- Egyenlő lehetőségek a hűtésre az egész szerszámon.

- A vastagság hirtelen változásának kiküszöbölése az alkatrész kialakításában.

- A deformáció elkerülése érdekében a hűtést követő ellenőrzött kilövéssel érhető el.

Használható a szerszámok tervezésének optimalizálására szimulációval a gyártás előtt a hűtési viselkedés előrejelzésével, valamint a gyártási idő és a selejt megtakarításával.

Tesztelés és elemzés

A hibákat korán észlelik, és megelőző intézkedéseket hoznak a tömeges meghibásodások elkerülése érdekében. A módszerek közé tartoznak:

- Vizuális ellenőrzés: A felületen lévő hibák, pl. a csillogás vagy az érdesség felismerése.

- Röntgen vagy ultrahang: Ez a belső hibák, például a porozitás vagy az üregek kimutatására szolgál.

- Méretmérés: Az alkatrészek tűrése.

A hibaminták elemzése is elvégezhető, hogy betekintést nyerjünk a kiváltó okokba, ami felhasználható a hőmérséklet-szabályozás, a szerszámkezelés vagy a fröccsöntési feltételek tekintetében konkrét korrekciós intézkedések meghozatalára.

Telepítési folyamat dokumentációja és visszajelzés.

A megfigyelések, a környezet és a hibaminták rögzítése elengedhetetlen a folyamatos fejlesztéshez. A befecskendezési paraméterek, a szerszámkörülmények és a hibák dokumentálása hasznos a napló vezetésével:

- Ismétlődő problémák azonosítása

- Optimális gyártási folyamatok normalizálása.

- Az üzemeltetők képzése a megelőzési módszerekről.

Az operátorok, a mérnökök és a minőségellenőrök közötti időben történő visszajelzés biztosítja, hogy a problémákat időben felismerjék és a lehető legkevesebb állásidővel és selejtkibocsátással oldják meg.

Hibák a cink nyomásos öntvények megmunkálásában és összeszerelésében

A cink alkatrészek a megmunkálás és az öntés utáni összeszerelés során még mindig hibásak lehetnek. Ezek a problémák hatással lehetnek az illeszkedésre, a funkcionalitásra és a minőségre.

Megmunkálási hibák

A vágási vagy fúrási folyamat során éles élek és marások találhatók, amelyek zavarják az összeszerelést vagy tönkreteszik a felületeket. Méretpontatlanságok akkor fordulnak elő, amikor az alkatrészek nem illeszkednek a tűréshatárokhoz, ami általában vetemedés vagy gépi hiba eredménye. A karcolások vagy horpadások olyan felületek példái, amelyek csökkenthetik az alkatrészek minőségét és hatással lehetnek a bevonatokra.

Összeszerelési hibák

Az illesztési hiba jellemzően az alkatrészek nem megfelelő illeszkedése, ami hézagokat vagy feszültséget eredményez. A menet sérülése megnehezíti a kötőelemek beépítését, és gyengévé teszi az illesztéseket. A feszültség okozta repedések akkor keletkezhetnek, ha az alkatrészeket rosszul rögzítik egymáshoz, különösen a rideg öntvényeknél.

Megelőzés

Ellenőrizze az öntvényeket megmunkálás előtt a vetemedések vagy hibák azonosítása érdekében. Éles tárgyakkal dolgozik és rendben tartja a gépeket. Az összeszerelés során megfelelő igazítást és nyomatékot kell alkalmazni. A hibák csökkentése a kezelők képzésével is elérhető a legjobb gyakorlatok kezelésére és végrehajtására vonatkozóan.

Minőségbiztosítási tippek

A folyamatos minőséghez szervezett minőségbiztosítási folyamatokra van szükség. Íme néhány gyakorlati tipp:

Az eljárások szabványosítása

Jegyezze fel az összes szakaszt, kezdve a fémolvasztással és az alkatrészek kilövésével. A raktári folyamatok minimalizálják az emberi variációkat és hibákat.

2. táblázat: Hibaelhárítási és minőségbiztosítási paraméterek

| QA fókusz | Paraméter / érték | Eszköz / technika | Előny |

| Die Temp | 150-200°C | Termoelem | Egyenletes áramlás, megakadályozza a hidegzárlatot |

| Olvasztott Zn hőmérséklet | 420-440°C | Pirométer | A porozitás és a felületi hibák minimalizálása |

| Befecskendezési nyomás | 60-75 MPa | Öntőgép | Kerülje a villanást, biztosítsa a teljes feltöltést |

| Befecskendezési sebesség | 0,8-1,2 m/s | Gépvezérlés | Hidegzárlatok és turbulencia megelőzése |

| Szellőzőnyílás mérete | Ø0,2-0,5 mm | Penész-áramlás ellenőrzése | Porozitás csökkentése, megfelelő gázszökés |

| Falvastagság | 1-3 mm | CAD / CMM | Minimalizálja a süllyedéseket, a vetemedést |

| Felületi érdesség | Ra <0,8 µm | Profilométer | Sima felület, könnyű bevonat/bevonat |

| Hűtés ΔT | ≤10°C | Hőmérséklet-érzékelők | Csökkenti a vetemedést és a belső feszültséget |

| Ellenőrzés | 100% vizuális, röntgen szúrópróbaszerű ellenőrzés | Röntgen, ultrahang, mérőműszer | Korai hibafelismerés, selejtcsökkentés |

Kiváló minőségű nyersanyagok használata

A cinkötvözetek hiánya porozitáshoz, zárványokhoz és rossz felületi felülethez vezethet. Csak tanúsított beszállítókat és anyagokat szabad használni.

Maintain Dies

A karbantartás meghosszabbítja az elhalálozási időt és minimalizálja a hibákat. Ellenőrizze a kopást, a repedéseket és az igazítást. Szükséges a polírozás és a kenés.

Folyamatparaméterek felügyelete

Ellenőrizze a fém hőmérsékletét, a befecskendezés sebességét és a hőmérséklet mértékét. Kisebb eltérések jelentős hibákat eredményezhetnek. Ahol csak lehetséges, automatizált felügyeletet lehet alkalmazni.

Ellenőrző pontok telepítése az ellenőrzéseken.

Ellenőrizze az alkatrészeket különböző szinteken a befejezés előtt, a kilövés után és a szállítás előtt. A korai felismerés területei minimalizálják a selejtet és az utómunkát.

Személyzet képzése

A professzionális üzemeltetők képesek gyorsan felismerni az esetleges problémákat. Folyamatos képzést tartanak a szerszámöntés módszereiről, a biztonságról és a minőségbiztosításról.

Fogadja el a folyamatos fejlesztés kultúráját

Kapjon visszajelzést az ellenőrzésről, hogy jobbá tegye a folyamatokat. Határozza meg a hibák tendenciáit, és változtassa meg az öntőformákat, az anyagokat vagy a folyamatparamétereket.

Az öntési hibák megelőzésének módjai

Az öntési hibák jelentős hatással lehetnek az alkatrészek minőségére, a gyártási folyamat hatékonyságára és a költségekre. A gyártók a legjobb gyakorlatú tervezéssel, beállítással és gyártással minimalizálhatják a hibákat olyan intézkedésekkel, mint a porozitás, hidegzáródás, peregés, vetemedés,g és felületi hibák. Ezek a problémák minimalizálhatók a következő tippek segítségével, amelyek segítenek a gyakorlati megvalósításban.

Sikeres hibaellenőrzés

A szisztematikus hibaellenőrzési rendszer fontos az állandó minőség biztosítása érdekében. A hibák mennyiségi nyomon követése lehetővé teszi a gyártók számára, hogy a tendenciákat és a problémás területeket korai szakaszban felismerjék. A statisztikai folyamatszabályozás (SPC), az automatizált optikai ellenőrzés, a röntgen-, y vagy ultrahangos vizsgálat olyan technikák, amelyek a felületi és belső hibák azonosítására használhatók. A hibák minősítési rendszerét, amelyben minden probléma súlyosságát és gyakoriságát mérik, a korrekciós intézkedések rangsorolására használják. A folyamatos ellenőrzés azt jelenti, hogy egy kis minőségi probléma nem fog elfajulni, a selejtezési költségek minimálisra csökkennek, az utólagos visszanyerés minimálisra csökken, és a hulladékok csökkennek.

Helyes falvastagság

A megfelelő falvastagság nagyon fontos az egyenletes hűtés, a szerkezeti stabilitás és a hibák elkerülése szempontjából. Pontosabban, a cink nyomásos öntvények körülbelül 1,0 mm vastagsággal a legjobbak, míg az alumínium alkatrészek vastagsága általában 1,5-2,5 mm. Az egyenletesség minimalizálja a zsugorodás, a vetemedés, a süllyedés és a porozitás esélyét. A falvastagság vagy a sarkok hirtelen eltérései feszültségkoncentrációkat okozhatnak, és lelassíthatják a fém egyenletes áramlását, ami hideg záródásokhoz vagy részleges kitöltéshez vezethet. Az átmenetet a tervezőknek filékkel vagy sugarakkal kell elvégezniük, és az öntés megbízhatóságának növelése érdekében a vastagságnak fokozatosan kell változnia.

Kiszámítható töltési idő

A szabályozott töltés biztosítja, hogy a szerszámot hatékonyan, turbulencia és előszilárdulás nélkül töltsék meg. A PQ 2 vagy a szerszámáramlás-szimulációs szoftver számításával a mérnökök optimalizálni tudják a befecskendezési sebességet, a nyomást és a töltési időt. Az ellenőrizhető áramlás minimalizálja és megszünteti az olyan hibákat, mint a hideg záródás, a részleges szűrés vagy a helyi porozitás. A szakaszos befecskendezéssel, azaz a sebesség fokozatos növelésével a töltési ciklus során elkerülhető a turbulencia, valamint a homogén megszilárdulás, ha összetett geometriákat vagy több üregű szerszámokat használunk.

Optimális fémáramlási minták

A fém egyenletes és szabályozott áramlásának biztosítása érdekében megfelelő kapuzó- és futórendszert kell tervezni. A megfelelő áramlás segít csökkenteni a turbulenciát, a levegő beszorulását és az összes szerszámüreg kitöltését. A kapukat először a vastagabb részekbe kell betáplálni, és utoljára a vékonyabb részekbe, és el kell kerülni az éles sarkokat vagy zsákutcákat. A szellőzőrendszerek és a túlfolyó kutak segítik a gázok távozását anélkül, hogy felületi hibákat okoznának. A megfelelően megtervezett áramlási mintázat növeli az öntvény sűrűségét, minimalizálja a belső hibákat, és emellett méretpontossággal rendelkezik.

A szerszám hőmérsékletének megfelelő beállítása

A megfelelő szerszámhőmérséklet fontos az egyenletes hűtés, a fémek egyenletes áramlása és a méretek biztosítása szempontjából. A szerszám előzetes felmelegítése a befecskendezés előtt segít elkerülni a hősokkot és a korai megszilárdulást, míg a hűtővezetékek egyenletes eloszlása segít elkerülni a vetemedést és a torzulást. A szerszámhőmérséklet ellenőrzésére használt termoelemek vagy automatizált érzékelők segítségével valós idejű kiigazításokat lehet végezni a gyártási folyamatban. A megfelelő hőmérséklet-szabályozás minimalizálja a hidegzárlatokat, a felületi hibákat és a belső feszültségeket, és maximalizálja a ciklusidőt, valamint az alkatrészek egyenletes minőségét.

Bevezetés a GC precíziós szerszámokba

Az GC Precision Mould Co., Ltd. egy óriási precíziós gyártó, amely egyedi öntvényekkel és kiváló minőségű fémalkatrészekkel foglalkozik. A vállalat székhelye a kínai Dongguanban található, és több mint 20 éves múltra tekint vissza a világ iparágainak kiszolgálása terén az alumínium, cink és magnézium szerszámöntés, műanyag fröccsöntés és precíziós CNC megmunkálás terén. A GC Precision Mould olyan kifinomult gyártási létesítményekkel rendelkezik, mint a szerszámtervezés és prototípusgyártás, egészen a felületkezelésig és összeszerelésig, a GC Precision Mould teljes körű szolgáltatást nyújt magas minőségellenőrzéssel, amelyet az ISO és az IATF tanúsítás támogat, valamint a vágy, hogy az ügyfelek elégedettek legyenek, és a legjobb szállítást kínálják nekik. (aludiecasting.com)

Következtetés

A cinknyomásos öntés gazdaságos gyártási eljárás. Mindazonáltal a hibák jellemzőek, ha a folyamatok nincsenek szigorúan szabályozva.

A kezdeti lépés a tipikus hibák, például a porozitás, a hidegzáródás, a villogás, a vetemedés és a felület ismerete. Ezután a problémák megoldása a hibaelhárítási módszerek segítségével történik, beleértve a szellőzés optimalizálását, a hőmérséklet-szabályozást és a szerszámok ellenőrzését.

Végül pedig a szigorú minőségellenőrzési intézkedések, mint például a rutinszerű gyakorlatok, a szerszámok gondozása, az alkatrészek ellenőrzése, a folyamatok nyomon követése, valamint a személyzet képzése és fejlesztése garantálják a kiváló minőségű alkatrészeket.

A hibaelhárítás és a megbízható minőségbiztosítás kombinációjának köszönhetően a gyártók minimalizálni tudják a hulladékot, költségmegtakarítást érhetnek el, és megbízható, hosszú élettartamú cink öntött alkatrészeket biztosíthatnak.

A ma a minőségbe való befektetés garantálja a holnap kiváló minőségű termékeit.

GYIK

Milyen anyagokkal dolgozik a GC Precise Mould?

A GC Precision Mould alumínium, cink és magnézium öntéssel foglalkozik. Ezenkívül precíziós műanyag fröccsöntéssel és CNC megmunkálással is rendelkezünk,g ami lehetővé teszi számunkra, hogy kiváló minőségű alkatrészeket készítsünk a legkülönbözőbb iparágak számára.

Milyen iparágakat szolgálnak ki?

Ügyfeleink számos iparágban tevékenykednek, például az autóiparban, a repülőgépiparban, az elektronikában, az orvostechnikai eszközökben és a gépiparban. A precíziós öntőformák és bonyolult alkatrészek, amelyekre specializálódtunk, képesek kielégíteni a prototípusgyártás és a tömeggyártás igényeit.

A GC Precision Mould képes lesz egyedi tervezéssel foglalkozni?

Igen, teljes körű, egyedi megoldásokat kínálunk - beleértve a szerszámok tervezését, a prototípust és a tényleges gyártást. Csapatunk az ügyfelekkel szorosan együttműködve biztosítja, hogy az alkatrészek a megfelelő specifikációjúak és megfelelő minőségűek legyenek.

Milyen minőségi szabványok szerint működik a GC Precision Mould?

A gyártási folyamat során fenntartjuk a minőséget, és megfelelünk az ISO- és IATF-szabványoknak. A hibamentes alkatrészeket kifinomult ellenőrzési eljárások, például röntgen- és méretelemzés garantálja.

Milyen egyéb szolgáltatásokat nyújtanak az öntésen kívül?

Szolgáltatásaink közé tartozik továbbá a szerszámöntés, szerszámtervezés, CNC megmunkálás, felületkezelés, összeszerelés és utófeldolgozás. Ez a sokoldalú megközelítés garantálja a kiváló minőségű, használatra kész végterméket.

0 hozzászólás