A sokoldalúság, a méretpontosság és a magas mechanikai tulajdonságok néhány olyan közös jellemzőt képviselnek, amelyek a galvanizált cinknyomásos öntést a legszélesebb körben használt öntvénytípusok közé emelték. Amikor azonban a követelmény a felületkezelés, a korrózióállóság vagy a megjelenés javítása, akkor a cink nyomásos öntés bevonatolása kritikus folyamat. Az olyan felületkezelési lehetőségek, mint a galvanizálás, a lehetőségek világát kínálják a cink nyomásos öntvény alkatrészek számára, mivel ez az eljárás mind a termékek teljesítményét, mind pedig esztétikáját javíthatja, hogy megfeleljen a különböző alkalmazásoknak az autóipar, az elektronika, a háztartási hardverek és az orvostechnika területén.

Ez egy teljes körű útmutató, amely segít megérteni a cink nyomásos öntvények galvanizálásának folyamatát, a felület előkészítését és az ezzel kapcsolatos kihívásokat, valamint az olyan gyakori módszereket, mint a krómozás és az alumíniumötvözet nyomásos öntése, a galvanizálás és az eloxálás közötti szinergiát.

Mi az a cink öntés?

Cink öntés egy olyan gyártási eljárás, amelynek során az olvadt cinkötvözetet nagy nyomás alatt egy acélszerszámba nyomják. Ezt bonyolult alkatrészek nagy mennyiségben, kis tűréshatárokkal és jó ismételhetőséggel történő előállítására használják. A cink alacsony olvadáspontja, folyékonysága és kiváló mechanikai tulajdonságai miatt sok esetben ez a fém a legjobb választás az olyan alkatrészek kialakításához, amelyeknek szilárdságra és pontosságra van szükségük, és amelyeknek ára van.

Bár ezek kívánatos tényezők, a cink felületi tulajdonságai általában javításra szorulnak a cink nyomásos öntési eljárásokkal, hogy kielégítsék az olyan magas követelményeket, mint a kopásállóság, a korrózióvédelem és a szépség.

Mit értünk cinkbevonat alatt?

A cinkbevonás cinkkel történő bevonást jelent, pl. vékony bevonat formájában egy második fém vagy anyag felületén. Ezt általában galvanizálással végezzük, amelynek során a cinket egy vegyi fürdőn keresztül áramot vezetve juttatjuk a felületre.

A cinkbevonat két fő alkalmazási területe létezik.

1. Cinkelés (más fémekre)

- Ebben az esetben a cink az a kikészítés, amelyet egy másik anyagra, például acélra vagy vasra helyeznek.

- Cél: a rozsda és a korrózió elkerülése.

- Ismeri a kötőelemeket, csavarokat, anyákat és autóipari alkatrészeket.

2. Cink öntvény bevonatolás

Ebben az esetben a cink az alapanyag, és más anyagokat, például krómot vagy nikkelt vonnak be rá.

- Cél: a cinkalkatrészek vonzerejének, korrózióvédelmének vagy szilárdságának fokozása.

- A cink nyomásos öntvény bevonása a cinkötvözetből készült öntött alkatrész bevonására (króm vagy nikkel) utal a felületi jellemzők javítása érdekében.

Annak oka, hogy miért van szükség a galvanizáló cink öntvényre

A csupasz cink idővel oxidációt, mattulást vagy esztétikai károsodást tartalmaz. A cink nyomásos öntvény bevonása ott szükséges. A cink alkatrész egy másik fém, pl. nikkel, réz vagy króm bevonatot kap, általában galvanizálással vagy strom nélküli galvanizálással. Ezt többféleképpen lehet alkalmazni:

- Korrózióállóság: A bevonatos anyag pajzsként működik, hogy a cinkmagot a nedves és egyéb környezeti lövedékekben megmaradjon.

- Esztétika: A galvanizálás fokozza a csillogást és a felületet, jobb megjelenést kölcsönöz a termékek összetevőinek n kívánatosabbá teszi a vásárló felé néző termékeket.

- Kopásállóság: Bizonyos bevonatok keménységet és korrózióállóságot biztosítanak a felületnek, így az kopásállóvá válik.

Elektromos vezetőképesség: Az elektronikában egyes fémbevonatok növelik az elektromos teljesítményt.

Plating cink Die Casting folyamat

A cinkötvözet bevonása érzékeny módszer, és megfelelő tisztítást, aktiválást és közbenső bevonatot igényel. A folyamat vázlata a következő lenne:

1. Felület tisztítása és zsírtalanítása

A cink öntött alkatrészt a bevonás előtt alaposan meg kell tisztítani. Lúgos tisztítószerekkel vagy ultrahangos zsírtalanítóval eltávolíthatók az olajok, zsírok, szerszámleválasztó anyagok és szennyeződések. Ez elengedhetetlen ahhoz, hogy a galvanizáló rétegek jól meg tudjanak tapadni.

2. Savas pácolás/ maratás

Az alkatrészt a zsírtalanítás után savas pácolással tisztítják meg, amely eltávolítja a felületen lévő oxidrétegeket és egyéb szennyeződéseket. A felületet fénymaratással is lehet egy kicsit érdesebbé tenni, ami fokozza a bevonat mechanikai kötését a felülethez.

3. Cink aktiválása

A cink egy rendkívül reaktív fém, amely gyorsan képez oxidokat. Az alkatrészt cinkaktiváló oldatba merítik, hogy tiszta, aktív felületet biztosítsanak, amelyen a galvanizálás megtörténik. Ez segít elkerülni az oxidreakciót a tisztítás és a galvanizálás között.

4. Réz ütközőréteg

A cinkfelületet ezután galvanizálják egy finom rézréteggel (amelyet sztrájknak is neveznek). Ez a réteg fokozza a kötést, és szilárd szubsztrát kialakulásához vezet, amely platformként szolgál a későbbi galvanizáláshoz. A cinkre történő közvetlen galvanizálás rézbevonat hiányában hajlamos hólyagosodni vagy leválni.

5. Fő bevonat (nikkel, króm stb.)

A mag a rézcsapás után kapja meg a főfém bevonatát. Ez a következő:

- Nikkel: korrózióálló és sima

- Króm: hogy tartós és fényes legyen

- Ón vagy arany: elektromos vagy kozmetikai

A kiválasztott fém leválasztása galvanizálással történik, elektromos áram alkalmazásával, fémionokat tartalmazó közegben.

6. Az öblítés és semlegesítés

Az alkatrészeket ezután két lépés között ionmentesített vízben öblítik, hogy elkerüljék a kémiai fürdők közötti szennyeződést. A semlegesítő eljárások eltávolítják a maradék savakat vagy sókat, amelyek befolyásolhatják a galvanizálás minőségét.

7. Szárítás/ ellenőrzés

Az alkatrészeket az utolsó öblítés után légfúvók vagy kemencék segítségével szárítják. Ezután szemrevételezéses vizsgálatnak, vastagsági és tapadási tesztnek vetik alá őket, hogy megbizonyosodjanak arról, hogy a bevonat átmegy a vizsgálatokon.

Választható utókezelés utáni befejezés

Általában bizonyos területekre további fedőréteget, pl. átlátszó lakkot vagy tömítőanyagot is fel lehet vinni, a korróziónak való ellenállás vagy a jobb megjelenés elérése érdekében. Mások polírozhatók vagy égethetők (fényesíthetők), hogy tükörfényes legyen a felület.

Plating Cink Die Casting kihívások

Bár előnyös, a galvanizálás a cinknyomásos öntvényben számos technikai nehézséget mutat:

- Felületi porozitás: Az öntés során a gázban porozitás keletkezhet, ami miatt a bevonat nem tud megtapadni.

- Cinkreaktivitás: A cink erősen reaktív, ezért már az előkészítés után meg kell galvanizálni.

- Mérettűrések: A galvanizáló bevonatok vastagságát jól kell szabályozni, hogy azok ne befolyásolják az alkatrész végső illeszkedését.

E problémák megoldásához a precíziós öntés és a folyamatellenőrzés magas színvonalú szabványai elengedhetetlenek.

Krómozás cink öntés

A krómozott cink öntés nagyon népszerű és kedvelt eljárás. Ez a galvanizálás egy alkatrész krómmal való bevonását jelenti, hogy növelje annak megjelenését és tartósságát. A legtöbb esetben réz alapbevonattal, majd nikkelezéssel történik, amelyet egy vékony krómréteggel koronáznak meg.

A krómozás előnyös tulajdonságai:

- Tükörszerű kivitel: Egy tipikus autóipari díszítőelemek, fürdőszobai szerelvények és hardverek kivitelezése

- Keménység: A króm nagyon karcálló és kopásálló

- Korrózióvédelem: Időjárásnak vagy vegyi anyagoknak kitett gépek, gépalkatrészek vagy alkatrészek vezérlése

- Könnyű tisztítás: A krómot nem lehet könnyen elpiszkolni vagy akár letörölni.

Jelentős hátránya, hogy a krómozott cink nyomásos öntés mérgező vegyi anyagokat, például hat vegyértékű krómot használ, amelyekre szigorú környezetvédelmi korlátozások vonatkoznak. Sok gyártó áttér a háromértékű krómra és más környezetbarát bevonatolási lehetőségekre.

A krómozott cink nyomásos öntött alkatrészek előnyei

1. A megjelenés javítása

A krómozott felület fényes, csillogó és sima, ami sokkal jobb, mint a cinkből öntött alkatrészek megjelenése. Az ilyen tükörszerű kivitel a legjobban a gyártás dekoratív részein, például az autóiparban, a háztartási gépekben és a fogyasztási cikkekben érvényesül.

2. Jobb korrózióállóság

A cink természeténél fogva nem korrózióálló, bár a krómréteg hozzáadásával erősebb a védelme. Ez a kettős védőbevonat védi az alkatrészt a levegő, a nedvesség, a savak, a lúgok és az oxidáció ellen, így alkalmas kültéri és magas páratartalmú funkciókhoz.

3. Nagyon kopás- és karcállóság

A króm egy nagyon kemény fém, és ez okozza, hogy a bevonattal ellátott alkatrészek felülete nagyon ellenálló a karcolásokkal és a mechanikai kopással szemben. Ez az erősség különösen hasznos azoknál az alkatrészeknél, amelyeket folyamatosan kezelnek, dörzsölnek vagy elmozdítanak.

4. Hosszabb termék élettartam

Ez a felületi keménység és a korrózióállóság növelésével történik, ami a krómozással javítja a cink nyomásos öntött alkatrészek élettartamát. Az alkatrészek tovább élnek, erősebbek maradnak, működőképesek és jól is néznek ki, így elkerülhető a költséges csere vagy javítás.

5. Egyszerű takarítás és karbantartás

Sima krómozott mélyedéssel rendelkezik, amely nem szennyeződik, nem veszi fel a foltokat, és nem hagy ujjlenyomatokat, ami azt jelenti, hogy könnyen tisztítható és karbantartható. Ez különösen fontos a fürdőszobai szerelvények, kórházi berendezések és elektronikai tokok esetében, ahol a tisztaság és az esztétikum a legfontosabb.

6. Fine Stick a cinkre

A cinknyomással önthető alkatrészek jól kompatibilisek a galvanizálással. Ha az előkészített felületre réz-nikkel alapréteggel viszik fel, a króm megtapad a felületen, így használat közben csökken a lepattogzás vagy a hámlás esélye.

7. Költséghatékony a tömeggyártók számára

A cinknyomásos öntés egy nagyon nagy volumenű termék előállítási folyamata, a krómozás pedig nagyon magas értéket képvisel, és nem növeli drasztikusan a gyártási költségeket. Ez lehetővé teszi, hogy hosszú élettartamú, jó megjelenésű alkatrészeket készítsenek nagy mennyiségben.

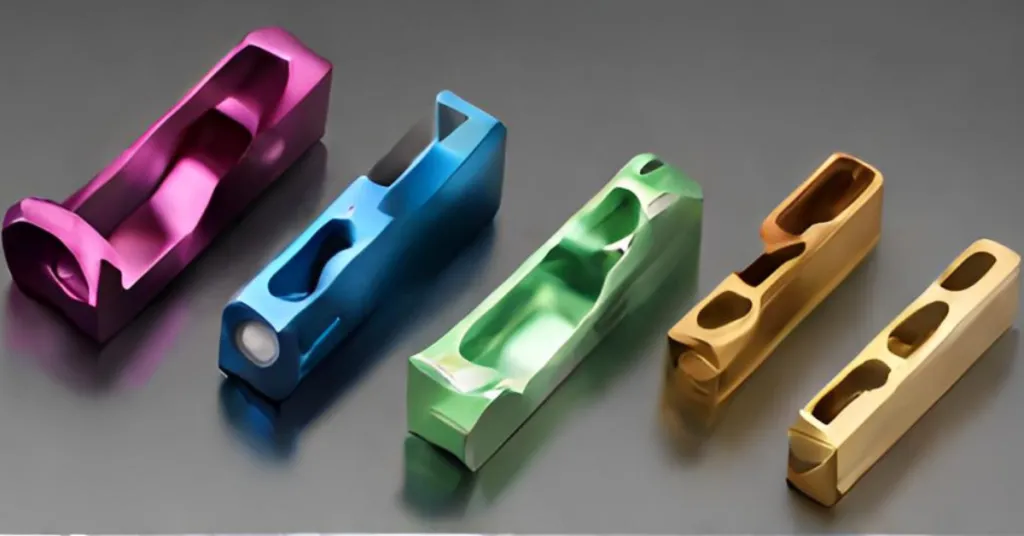

Cink öntvény bevonatolási lehetőségek

1. Nikkelezés

A leggyakoribb nikkelbevonatok közé tartozik a cink nyomásos öntött alkatrészekre alkalmazott nikkelezés. Ez is nagy korrózióállóságot biztosít, sima és polírozott érzetet ad, és fokozza a kopásállóságot. Általában más típusú bevonatok, például a króm alapbevonataként alkalmazzák.

2. Krómozás

A krómozás olyan eljárás, amely során a krómot nikkel alapanyaggal vonják be. Tükörszerű, fényes felületet, kiváló keménységet és kopásállóságot biztosít. Általában fürdőkádakban, autó díszítésekben, valamint dísztárgyakban használják.

3. Rézbevonat

A rézbevonatot általában a cinkfelület és a végső bevonat között alkalmazzák. Ez fokozza a kiváló kötést, és eltünteti az apró felületi hibákat. Az elektronikában néha az EMI árnyékolást vastagabb rézréteggel látják el.

4. Elektrolízis nélküli nikkelezés

A hagyományos galvanizálással ellentétben az elektrolízis nélküli nikkelezés nem jár elektromos árammal. A nikkelt kémiai reakció révén egyenletesen, egyenletesen viszi fel az alkatrészre. Bonyolult formák esetén működik a legjobban, fantasztikus egyenletességgel rendelkezik, és ellenáll a korróziónak és a kopásnak.

5. Bádogozás

Az ónozás lágy, fényes felületet biztosít, amely nem mérgező és könnyen forrasztható; ezért alkalmas elektromos alkatrészekhez. Gyakran rézréteg fölé viszik fel, hogy javítsák a cinkfémhez való tapadást.

6. Cinkbevonat (más fémeken)

Bár az öntött cink alkatrészeket általában nem szokták ilyen módon bevonni, más fémek (például acél) bevonhatók cinkbevonattal. Alapvető rozsdabiztonságot ad, és a rozsda elkerülése érdekében áldozati rétegként is alkalmazható.

Felületkezelés Alumínium ötvözet Die Casting Galvanizálás eloxálás

A nyomóöntés során, bár a cink nyomóöntés nagy előnnyel rendelkezik, a nyomóöntést más alumíniumötvözetekkel is végzik, amelyek könnyűek és kiváló szilárdság/tömeg aránnyal rendelkeznek. Az alumínium azonban új problémákat vet fel a galvanizálás és a kikészítés során. Itt jön a képbe az alumíniumötvözetből történő öntés, a galvanizálás és az eloxálás folyamata.

Mit jelent az eloxálás?

Az eloxálás során az alumínium alkatrészeken elektrokémiai úton természetes oxidot vastagítanak. A technológia a hagyományos galvanizálással ellentétben nem egy másik fémlemezt ad hozzá, hanem magának az alumíniumnak a felületét változtatja meg.

A galvanizálás és az eloxálás keveréke

A fentiek közül mindkét módszer alkalmazható egy adott iparágban, ahol az egyik követi a másikat, vagy ahol a rész különböző módszereit használják. Például:

- A szerkezet azon területeit, amelyeket a korrózió ellen szorgalmasan kell kikeményíteni, eloxálni lehet.

- A vezetőképességet nikkel- vagy ónbevonat formájában lehet felvinni az érintkező felületekre.

- A megfelelő kiválasztása és elrendezése az ötvözési öntési, alumíniumozási és eloxálási eljárásoknak nagy különbséget jelentene az alkalmazás és a hosszú élettartam szempontjából.

Műszaki összehasonlító táblázat Galvanizálás cink öntés

Az alábbi táblázat a galvanizáló cink nyomásos öntési eljárások és azok fontos teljesítmény- és anyagtulajdonságainak, többek között a keménység, a vastagság, a tapadás, a korrózióállóság stb. műszaki összehasonlítását mutatja be. A táblázat leginkább mérnököknek, anyagtudósoknak vagy más gyártási szakembereknek felelhet meg.

| Bevonat típusa | Tipikus vastagság (µm) | Mikrokeménység (HV) | Cinkhez való tapadás | Korrózióállóság (sópermet órák) | Felületkezelés | Főbb megjegyzések |

| Réz (ütési réteg) | 1-5 | ~100 | Kiváló | Mérsékelt (alapként használt) | Sima, vöröses | Kötőréteget biztosít a cink és más fémek között |

| Nikkel (galvanizált) | 8-25 | 150-500 | Nagyon jó | 96-200+ | Fényes vagy szatén | Növeli a korrózióállóságot és a keménységet; általában króm alatt használják. |

| Króm (háromértékű) | 0.2-0.8 | 800-1000 | Nagyon jó (Ni felett) | 200-400+ | Tükörfényes, kemény | Környezetvédelmileg biztonságosabb; kiváló kopási és esztétikai tulajdonságokkal rendelkezik. |

| Króm (hat vegyértékű) | 0.25-1.0 | 850-1050 | Kiváló (Ni felett) | 300-500+ | Világos, mélykék tónus | Számos régióban szabályozott; veszélyes hulladékok ellenőrzése szükséges |

| Elektrolízis nélküli nikkel | 5-50 | 450-650 (plattírozott állapotban) | Kiváló | 500-1000+ | Matt és félfényes között | Kiváló egyenletes lefedettség; ideális összetett geometriákhoz |

| Bádog | 2-15 | 20-30 | Jó (Cu felett) | 24-96 | Fényes ezüst vagy matt | Puha, nem mérgező; kiváló forraszthatóság az elektromos érintkezésekhez. |

A galvanizáló cink öntvény felhasználása

1. Autóipar

A galvanizált cink öntött alkatrészek széleskörűen alkalmazásra kerülnek a következőkben autóipar, ahol mind funkcionális célt szolgálnak, mind pedig díszítésre használják őket. A krómozott díszlécek, emblémák, ajtókilincsek és a beltéri igazítások jobb lehetőséget jelentenek, mivel ellenállnak a korróziónak és a kopásnak. A motorháztető alatti egyéb alkatrészek is bevonhatók, hogy ellenálljanak a hőnek és a nedvességnek.

2. Szórakoztató elektronika

A bevonatos cink öntvényeket az elektronikában elegáns házak, gombok és csatlakozók formájában használják. A galvanizálás az EMI-árnyékolással és a tartóssággal együtt az esztétikát is javította, ami a hosszú élettartamú, nagy teljesítményű eszközök esetében rendkívül fontos.

3. Fürdőszobai és konyhai hardverek

A krómozott cink öntött alkatrészeket gyakran használják csaptelepekben, csapokban, fogantyúkban és zuhanyfejekben, mivel nagy vízállóságúak, fényes felületűek és könnyen tisztíthatók. Ezek az alkatrészek olcsóak, tetszetősek és strapabíróak, ezért ideálisak a napi munkához nedves helyen való viseléshez.

4. Orvosi felszerelés

A lemezelt cinkfelületek a műszerházak, a gombok és a fogantyúk elemeiből állnak. A sima lemezelt felületek tisztíthatósága és higiénikus jellege fontos a sterilizálás szempontjából, a megbízhatóságot pedig az erős öntött cink adja.

5. Építészeti hardverek és bútorok

Ilyenek például a tartó- és zsanérpontok, a gombok, a krómozott cinköntvények és egyéb Rs, amelyeknek elegáns és rozsdamentes megjelenésre van szükségük. Ezek az alkatrészek egyszerre vonzóak és tartósak a lakó-, kereskedelmi és munkahelyeken.

6. Távközlési és elektromos alkatrészek

A távközlési és energiarendszerek csatlakozókat, csatlakozókat és védőburkolatokat tartalmaznak, amelyek bevonatos cink alkatrészekből készülnek. A bevonat kiváló vezetőképességet, korrózióállóságot és méretstabilitást biztosít a hosszú távú használat során.

Szabályozási és környezetvédelmi megfontolások

1. Szennyvíz és vegyi anyagok ártalmatlanítása

A galvanizálási eljárások, amelyek közé elsősorban a krómozás, a nikkelezés és a rézbevonatolás tartozik, veszélyes szennyvíz és iszap formájában mérgező hulladékot termelnek, amelyek gondos kezelést igényelnek, mielőtt ártalmatlaníthatók lennének. Az ilyen szabályozó hatóságok, mint például az EPA (Environmental Protection Agency) az Egyesült Államokban és a világ más országaiban magas követelményeket támasztanak a hulladékkezeléssel és a kibocsátással kapcsolatban.

2. Hat vegyértékű króm használata

A hagyományos krómozás általában hat vegyértékű krómot tartalmaz, amely rendkívül mérgező és rákkeltő. Használatát jelenleg számos országban szabályozzák vagy korlátozzák olyan szabályokkal, mint a REACH (EU) és a RoHS. Ennek következtében az ipar lassan, de folyamatosan áttér a háromértékű krómra és a környezetre és a munkavállalókra nézve biztonságos, nem mérgező anyagokra.

3. Munkahelyi és légköri kibocsátások

A különböző galvanizálási eljárások képesek illékony szerves vegyületek (VOC), savas ködök és fémgőzök kibocsátására. A munkavállalók védelme és az OSHA vagy más munkahelyi biztonsági előírásoknak megfelelő munkavégzés érdekében ezeket a kibocsátásokat szellőzőrendszerek, füstgázmosók és egyéni védőfelszerelések (PPE) használatával kell korlátozni.

4. Víz- és energiafelhasználás

A galvanizálási folyamat sok villamos energiát és vizet igényel, különösen a galvanizálási és az öblítési szakaszban. A legtöbb létesítmény a környezeti terhelések minimalizálása és a működési költségek csökkentése érdekében zártkörű rendszereket, alacsony energiafelhasználású technológiákat és újrahasznosítási technológiákat vezetett be.

5. Megfelelés / tanúsítás

A gyártóknak be kell tartaniuk a helyi és nemzetközi környezetvédelmi jogszabályokat, mivel gyakran előfordul, hogy a gyártók ISO 14001 tanúsítványt vagy más hasonló jellegű tanúsított eljárásokat kérnek, hogy bizonyítsák egészséges és etikus teljesítményüket. A galvanizáló üzemeket rendszeresen ellenőrzik és auditálják, hogy megbizonyosodjanak arról, hogy minden környezetvédelmi követelménynek maradéktalanul megfelelnek.

A jövő trendjei a galvanizálási technológiában

Az anyagtudomány és a környezetvédelmi technológiák fejlődésével a cink nyomásos öntvények jövőbeli hivatalos tisztelete és a kapcsolódó eljárások egyre környezetbarátabbak, költséghatékonyabbak és változatosabbak:

- Kopás- és hőálló nanobevonatok

- Hibrid bevonatok eloxálása és galvanizálása

- Minőségellenőrzés a mesterséges intelligenciában a folyamatok jobb konzisztenciájával

Az ilyen innovációk tovább növelik a krómozás piaci alkalmazását a cink- és alumíniumötvözet-öntés, a műanyag bevonatolás és a kockakőöntés alkalmazásakor, különösen az EV-k, a repülőgépipar és a megújuló energiával kapcsolatos alkalmazások elemei esetében.

Következtetés

A cink öntvényt hagyományosan bevonják a szépség fokozása, a korrózió megelőzése vagy más funkcionális követelmények teljesítése érdekében a kortárs gyártási folyamat során. Mivel egyre nagyobb az igény a hosszú élettartamú, stabil, szép és magas funkcionalitású alkatrészekre, az iparágak folyamatosan fejlett galvanizálási technikákat alkalmaznak. Legyen szó a cink nyomásos öntvények krómozásának nemes fényéről a kocsikban, vagy a foszfor és alumíniumötvözet nyomásos öntvények anodizáló védelmének hi-tech védelméről, a felületkezelési technológiák fejlődésük ütemében fejlődnek. A jövő a tisztább, hatékonyabb és eredményesebb galvanizálási rendszerekkel ígérkezik, amelyek nemcsak a műszaki szükségleteknek felelnének meg, hanem a globális fenntarthatósági célokkal is összehangoltan működnének.

Gyakran ismételt kérdések

1. Mi az a cink öntés, és mi a jelentősége a folyamatnak?

A cink nyomásos öntvény bevonás azt a folyamatot jelenti, amelynek során a cinkötvözetből készült nyomásos öntvény alkatrészekhez vékony króm-, nikkel- és rézréteget (fémréteget) adnak hozzá, többek között más fémekből. Ez javítja az alkatrész korrózióállóságát, a felület tartósságát, valamint a szépségét. Általában az autóiparban, az elektronikai iparban és a háztartási hardveriparban alkalmazzák a funkcionalitás és a megjelenés javítása érdekében.

2. Lehetséges-e krómozni a cink öntött alkatrészeket?

Nem, a cinket nem krómozzák. Először is a cink öntvény a nikkelréteg előtt egy rézbevonatot kap. Ezután csak a többi krómozásra kerül sor. A több rétegnek köszönhetően a rendszer erősséget hoz létre, és nem alakul ki a krómozott bevonat hámlása vagy lepattogzása.

3. Mi a nehézsége a cink-öntvény bevonatnak?

A felületek anyagával kapcsolatban problémák merülnek fel, mivel szennyeződhetnek, porózussá válhatnak, és rossz tapadással járó problémákat okozhatnak, ha az alapot nem készítik elő megfelelően. A cink oxidjai is a legkönnyebben képződnek, ezért a felületet minél előbb aktiválni és galvanizálni kell. A megfelelő felület-előkészítés és a felületkikészítés fontos lépések ahhoz, hogy a galvanizálás jó minőségű és ellenálló, hibátlan legyen.

4. Környezetbarát-e a galvanizált cink öntés?

Igen, feltéve, hogy felelősségteljesen történik. Míg a hagyományos galvanizálás mérgező anyagokat, például hat vegyértékű krómot tartalmaz, a legtöbb üzem ma már szigorú környezetvédelmi ellenőrzéseknek van alávetve, nem veszélyes, és fizet a szennyvízkezelő és levegőtisztító létesítmények építéséért, hogy ne legyen káros hatással a természetre.

0 hozzászólás