A kis volumenű öntvények megfizethető megoldást jelentenek a kis sorozatgyártáshoz. Ideális prototípusokhoz és 5000 darab alatti tételekhez. Ez az eljárás gyorsabb átfutási időt kínál, jellemzően 2-4 héten belül. Kiváló minőségű, méretpontos fém alkatrészeket állít elő. Különböző ötvözetek, például alumínium, magnézium és cink használható. Ez lehetővé teszi az anyag testreszabását. A kis szériás öntés csökkenti a hulladékot és javítja a tervezési rugalmasságot.

Ez az útmutató első kézből származó ismereteken alapul, hogy a kezdők számára közvetítse a legalapvetőbb fogalmakat. Megismerheti a különböző öntési technikákat, anyagokat és alkalmazásokat.

Kis volumenű öntvények meghatározása

A kis volumenű öntési megoldások előnyösek a kisipar számára. Ezekkel a módszerekkel pontos és erős alkatrészeket tudnak létrehozni. Emellett csökkenti a teljes gyártási költséget. Ezt az eljárást prototípusokhoz, egyedi termékekhez használhatja.

Az alacsony volumenű gyártás előnyei

A kis volumenű öntés számos működési előnyt biztosít a kisipari ágazatok számára. Ezek közé tartozik a csökkentett hulladék, a minimális gyártási idő és a fokozott testreszabhatóság, amint azt az alábbiakban részletezzük.

Költség- és hulladékcsökkentés

A kisszériás gyártás valódi előnye, hogy minimalizálja az anyagpazarlást. A selejtet akár 30%-vel is csökkentheti. Így elkerülheti a felesleges készleteket és a magas tárolási költségeket. Ez jelentős költségmegtakarítást eredményez. Továbbá csökkenti az általános működési költségeket anélkül, hogy a minőséget befolyásolná.

Gyorsabb gyártás és rugalmasság

A gyártók gyakran 2-4 héten belül teljesítik a megrendeléseket, ami gyors piacra jutást tesz lehetővé. Az üzemeltetők számos eltérési lehetőséget kínálnak Önnek anélkül, hogy költséges késedelmet kérnének. Ez a legjobb az 1000-5000 darabot gyártó iparágak számára. Például az autóipar vagy a repülőgépipar.

Fokozott minőségellenőrzés

A kis volumenű termelést minden szakaszban szorosan nyomon kell követnie. Ez a megfontolás biztosítja a 95%+ minőség állandóságát. Ezenkívül a méretnövelés előtt tesztelheti és finomíthatja az alkatrészeket, hogy minimalizálja a költséges hibák kockázatát.

Testreszabás és innováció

Rugalmasan készítheti el tételeit, és részletes elemeket adhat hozzá. Ezenkívül a kis sorozatú öntés elősegíti az innovációt. Ez 100-500 darabos próbafolyamatokat vagy egyedi formatervezést kínál alacsony áron. Az orvosi ágazatok például kérhetik az egyedi alkalmazásokhoz szabott, egyedi alkatrészek gyártását. A gyártók 30-40%-vel csökkenthetik ezen alkatrészek fejlesztési idejét.

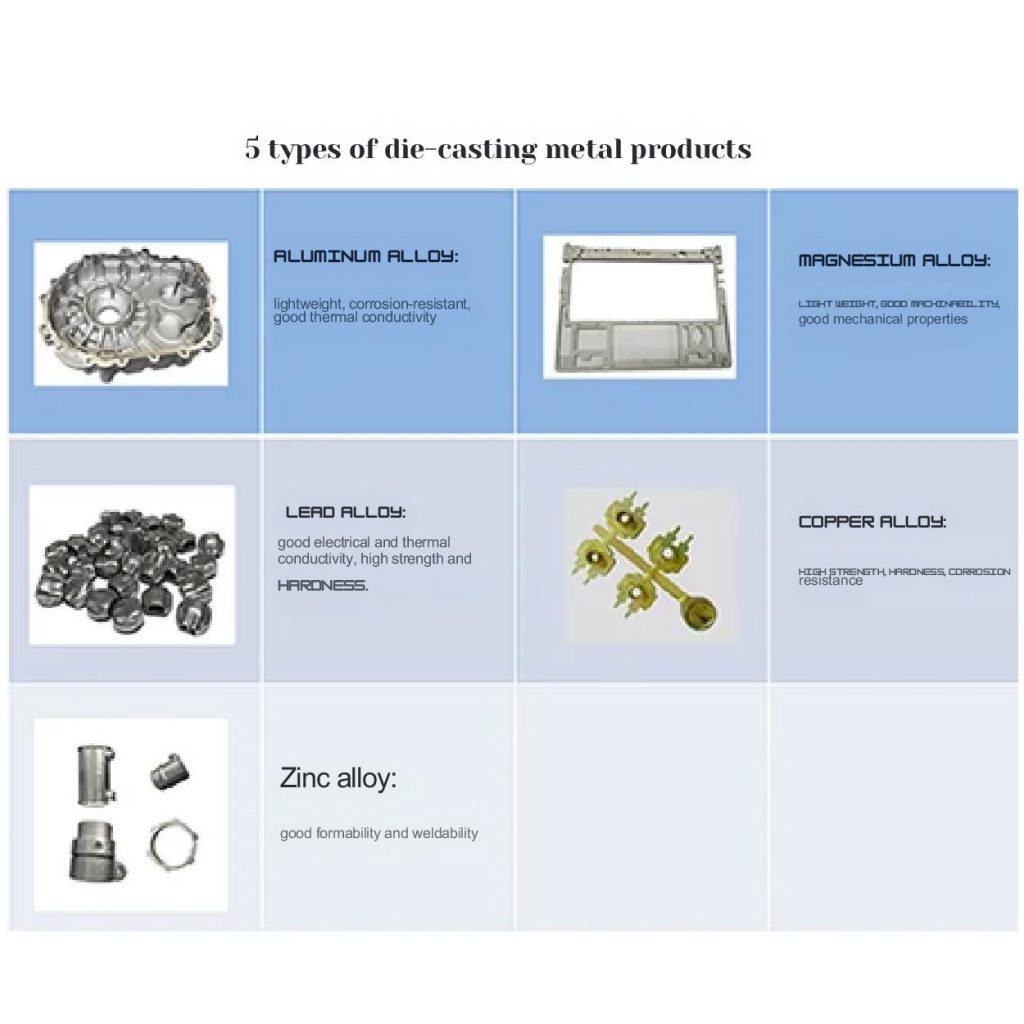

Kis volumenű öntvényeknél használt gyakori ötvözetek

Die anyagok

A szerszámacélok gyakoriak a szerszámok készítéséhez. A H13 acél jól kezeli a magas hőt. A P20 acél jó a nagyméretű szerszámokhoz. A D2 acél jobban ellenáll a kopásnak. A krómozás védi a szerszám felületét. A berilliumréz segít a hő gyors elvezetésében. A szerszámacél keménységének 48-52 HRC-nek kell lennie. A hőkezelés javítja a szerszám élettartamát. A rendszeres karbantartás megelőzi a szerszámok károsodását.

Alumínium Die Casting

Az alumínium az előnyben részesített megoldás a könnyű alkatrészek esetében a kis volumenű öntvények. Az A380 ötvözetet használhatja az alkatrész további erősítéséhez. Ez képes kezelni és kezelni a rendkívül magas hőmérsékleteket, és ellenáll a hajlításnak és a törésnek.

Az A380 alkatrészei között 8,5-11,5% szilícium, 2,5-3,5% réz, valamint egyéb elemek, például vas, magnézium stb. található. Ezért olvadáspontja 1030-1100°F (554-593°C). Ezt az ötvözetet leginkább a közlekedésben és az elektronikában lehet használni. Továbbá, alumínium öntvény viszonylag megfizethető.

Magnézium Die Casting

Az AZ91D magnézium biztosítja az alkatrészek szükséges szilárdságát, és minimálisra csökkenti a súlyt. 8,5-9,5% alumíniumot és 0,5-1,5% cinket tartalmaz. Ez a kombináció javítja a jelentős igénybevételek és rezgések elviselésére való képességét.

A magnézium 1090-1160°F (588-627°C) olvadáspontjával kiváló választás. Mert hosszú és kiterjedt minták létrehozására használhatja. Például autóipari és repülőgépipari alkatrészek.

Cink öntvény

A cink ZA-8 különösen képes elnyelni az ütéseket. Nem engedi, hogy az alkatrész működés közben eltörjön vagy deformálódjon. Ez az ötvözet általában 8-10% alumíniumból és 0,5-1,5% rézből áll. Ez meglehetősen alacsony, 420 °C (787 °F) olvadáspontot eredményez.

Ezt az anyagot pontos és részletes alkatrészek készítéséhez használhatja. Például szórakoztató elektronika, zárak és hardverek. Ezenkívül a gyártók vékony falakat vagy összetett geometriákat készíthetnek a cink megbízhatósága és kivitelezési minősége miatt.

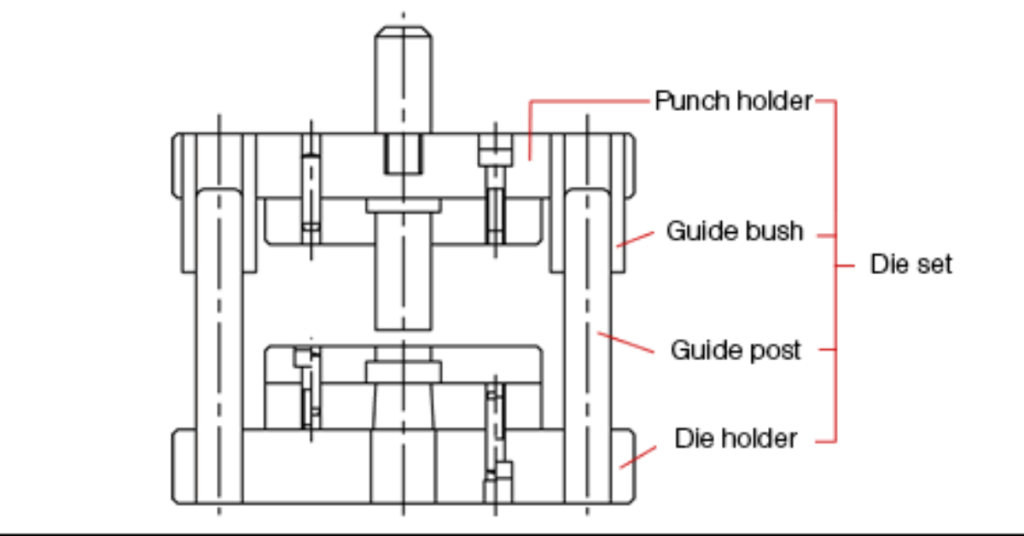

Die Design

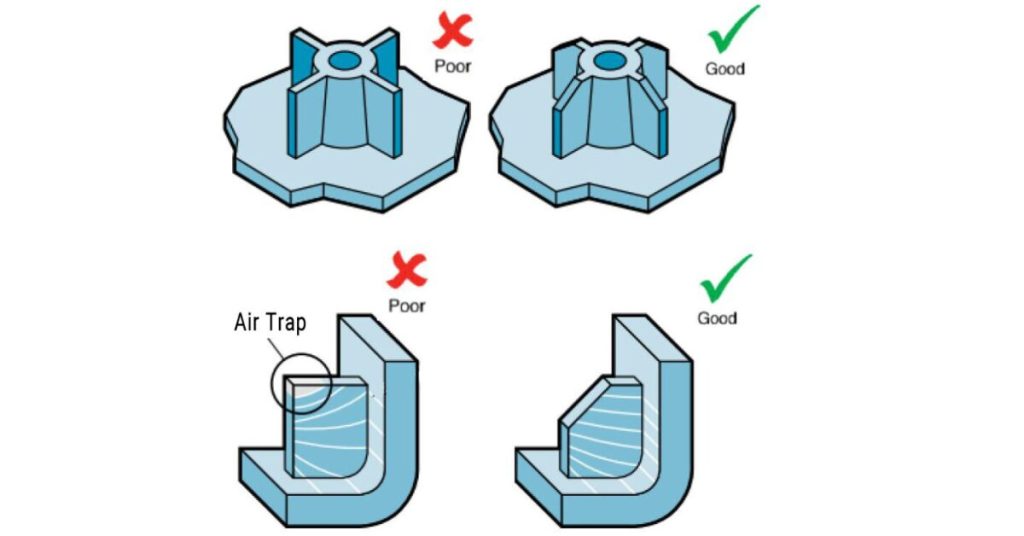

A kapuk szabályozzák, hogy a műanyag hogyan kerüljön a szerszámba. A ventilátoros kapuk lapos alkatrészeknél működnek. A tűs kapuk kis alkatrészekre alkalmasak. Az oldalsó kapuk az alapformáknál gyakoriak. A kapu mérete befolyásolja a töltőnyomást. A nagy kapuk lassabban hűlnek. A kis kapuk korán megfagyhatnak. A több kapu segíti a nagyméretű alkatrészek töltését. A kapuk elhelyezkedése befolyásolja a hegesztési vonalakat.

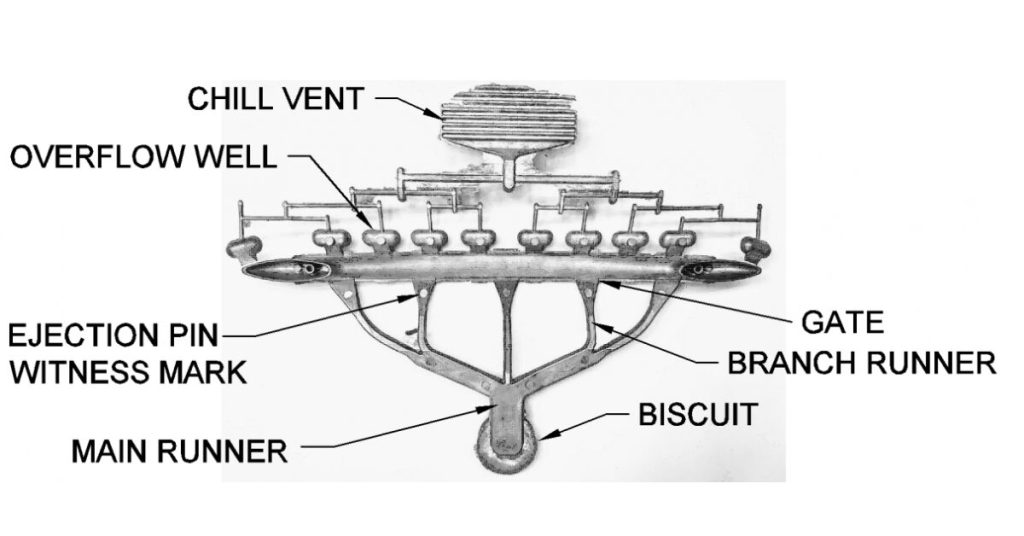

Szellőztető rendszer

A szellőzőnyílások eltávolítják a beszorult levegőt a szerszámokból. A rossz szellőzés égési nyomokat okoz. A szellőzőnyílás mélysége általában 0,025-0,076 mm. A szellőzőnyílás szélessége 3-6 mm. A több szellőzőnyílás gyorsabb töltést tesz lehetővé. A vákuumos szellőzőnyílások a kemény töltéseknél működnek. Leggyakoribbak az elválasztó vonal szellőzőnyílások. A kidobócsapok is működhetnek szellőzőnyílásként. A megfelelő szellőztetés csökkenti a hibákat.

Hűtőcsatornák

A hűtővezetékek szabályozzák a szerszám hőmérsékletét. A csatorna átmérője 10-14 mm. A csatornáknak sima kanyarokat kell kialakítaniuk. A távolság befolyásolja a hűtési sebességet. A terelőlapok irányítják a vízáramlást. A buborékcsövek hűtik a mély szakaszokat. Hőmérséklet-érzékelők ellenőrzik a hűtést. Az egyenletes hűtés megakadályozza a vetemedést. A hűtés elrendezése illeszkedik az alkatrész alakjához.

| Ingatlan | Egység | Alumínium A380 | Alumínium ADC12 | Magnézium AZ91D | Cink ZA-8 |

| Szakítószilárdság | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Nyúlásszilárdság | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Nyúlás | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Keménység (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Kis volumenű öntési technikák

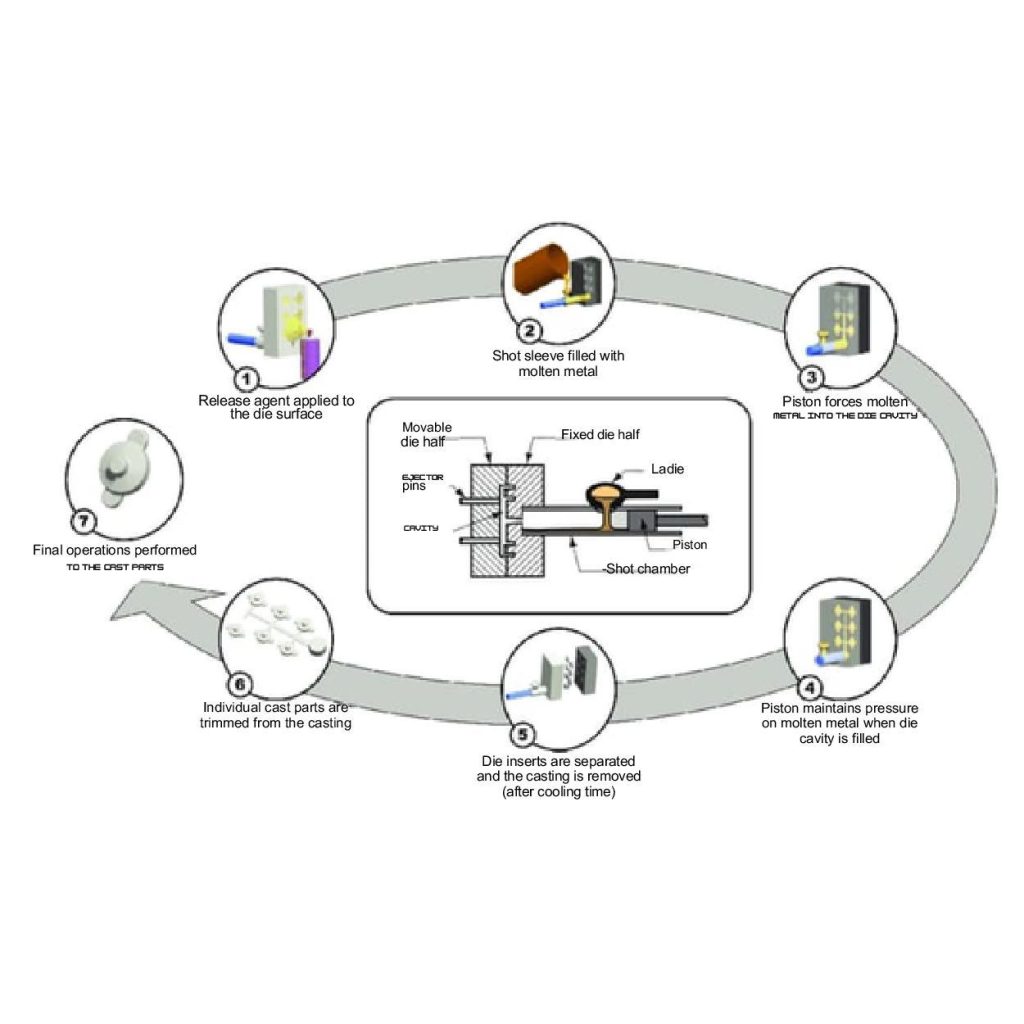

1. Nagynyomású öntés

A nagynyomású öntés során az öntők olvadt anyagot (Al, Zn vagy Mg) öntenek a szerszám üregébe. Nagy nyomást alkalmaznak - körülbelül 10 000-15 000 psi-t -, hogy az olvadt fémet a formába nyomják.

Akár 5000 darabos gyártási darabszámot is elérhet sorozatonként, még az összetett és bonyolult alkatrészek esetében is. A nagynyomású öntés általában az autóiparban és az elektronikai iparban alkalmazható. Ez növeli az alkatrészek pontosságát és a kritikus sebességet.

Befecskendezési sebesség

A befecskendezési sebesség szabályozza, hogy a műanyag hogyan tölti ki a szerszámot. A szokásos sebesség 20-150 mm/s között mozog. A nagyobb sebességek csökkentik a műanyag vastagságát. Ez segíti a vékony, 1 mm alatti falak kitöltését. A nagyon magas sebességek megégethetik az anyagot. A vastag alkatrészekhez lassabb, 20-50 mm/s sebességre van szükség. Ez megakadályozza a hibákat. A modern gépek különböző sebességeket használnak a töltés során. A rossz sebességből eredő gyakori problémák a rövid lövések és az égésnyomok.

Die hőmérséklet

A szerszám hőmérséklete befolyásolja a műanyag folyását. A legtöbb polimer 180-300 °C között kerül feldolgozásra. A szerszámban külön hőmérsékleti zónák vannak. Az öntőcső 10-15°C-kal melegebb, mint az üreg. A magasabb hőmérséklet jobb felületet eredményez. Az alacsonyabb hőmérséklet csökkenti a ciklusidőt. A hőmérsékletnek 5°C-on belül kell maradnia a célértékhez képest. A forrócsatornák még szorosabb szabályozást igényelnek 2°C-os tartományban. Ez biztosítja a jó alkatrészeket.

Hűtési sebesség

A hűtési sebesség határozza meg a végső alkatrész minőségét. A legtöbb alkatrész 5-30 másodperc között hűl le. A vízcsatornák 10-40 °C-on maradnak. A gyors hűtés amorf alkatrészeket eredményez. A lassú hűtés kristályokat hoz létre a műanyagban. Ez befolyásolja, hogy az alkatrész mennyire zsugorodik. A kristályképző műanyagoknak szabályozott hűtésre van szükségük. A jó hűtéshez a vízáramlásnak turbulensnek kell lennie. A Reynolds-számnak meg kell haladnia a 4000-et. Ez biztosítja a legjobb hőátadást.

2. Alacsony nyomású öntés

Az alacsony nyomású öntvények segítségével erős és egyenletes minőségű alkatrészeket készíthet. A gyártók 5-15 psi légnyomást használnak a szerszámformák olvadt anyagokkal, például Al, Cu és Zn anyagokkal való megtöltéséhez.

Ideális esetben közepes bonyolultságú alkatrészeket (kerekek és szerkezeti elemek) gyárthat 500-2000 darabos darabszámban sorozatonként.

3. Gravitációs öntés

Tudnia kell, hogy a gravitációs öntés a Föld gravitációját (9,8 m/s²) használja az olvadt fém (Al, Cu és Zn) öntőformákba töltéséhez. Más módszerekkel összehasonlítva 20-30%-t takaríthat meg. Ennek oka az egyszerűbb berendezés és az alacsonyabb energiafogyasztás.

A gravitációs eljárással a gyártók 500-1000 darabot tudnak gyártani sorozatonként. Ez azonban nem mindig előnyös. A lassabb gyártási sebesség és a korlátozott alkatrészösszetétel miatt.

4. Squeeze Casting

A gyártó az öntési és a kovácsolási eljárást kombinálja a sűrű és nagy szilárdságú alkatrészek előállítása érdekében. Például felfüggesztési alkatrészek az autóiparban és a repülőgépiparban. Ezt a technikát sajtolóöntésnek nevezik.

Az olvadt fémet egy formába öntik, nagy nyomást (akár 15 000 psi) adva. Az anyag (Al, Mg és Cu) befecskendezése után kovácsolási erőt alkalmaznak (akár 50 tonna). Ez az erő adja a sűrűséget a profilformájú alkatrészekben.

A présnyomásos öntés lehetővé teszi a gyártók számára, hogy sorozatonként 1000-3000 darabot állítsanak elő. Ezen felül a hőmérséklet (1.000-1.200°F vagy 538-649°C) és a ciklusidő (30-60 másodperc) pontos szabályozására is szükség van e kiváló minőségű alkatrészek előállításához.

5. Gyors szerszámozás

A gyors szerszámozási módszerek alkalmazásával felgyorsíthatja a rövidített gyártási ciklust. A gyártók ugyanis gyors szerszámgyártást alkalmaznak ebben a technikában.

Ez a gyártás 3D nyomtatási vagy megmunkálási lépéseket foglal magában, hogy a termékprofil formáját néhány óra alatt elkészítse.

Ezzel a technikával kevesebb mint 1000 mennyiségi egységet lehet elérni olyan anyagok felhasználásával, mint az Al, Cu vagy Zn.

Prototípusgyártás kis volumenű öntéssel

A gyors prototípusgyártás szerepe

A gyors prototípusgyártás segítségével most megtudhatja a tényleges hibaterületeket, és tesztelheti a terveket a sorozatgyártás előtt. Ennek során a gyártó a hibák azonosítására és a működésük javítására öntött prototípusokat használ.

A prototípusgyártással 1-2 hétre van szüksége az alkatrészek elkészítéséhez. Ezenfelül ezt a technikát használhatja az autóipari és űrtechnikai alkalmazások pontos mintáinak előállítására. Ezenkívül az iparágak a 20%-30% által javított formatervek és csökkentett költségek előnyeit élvezhetik.

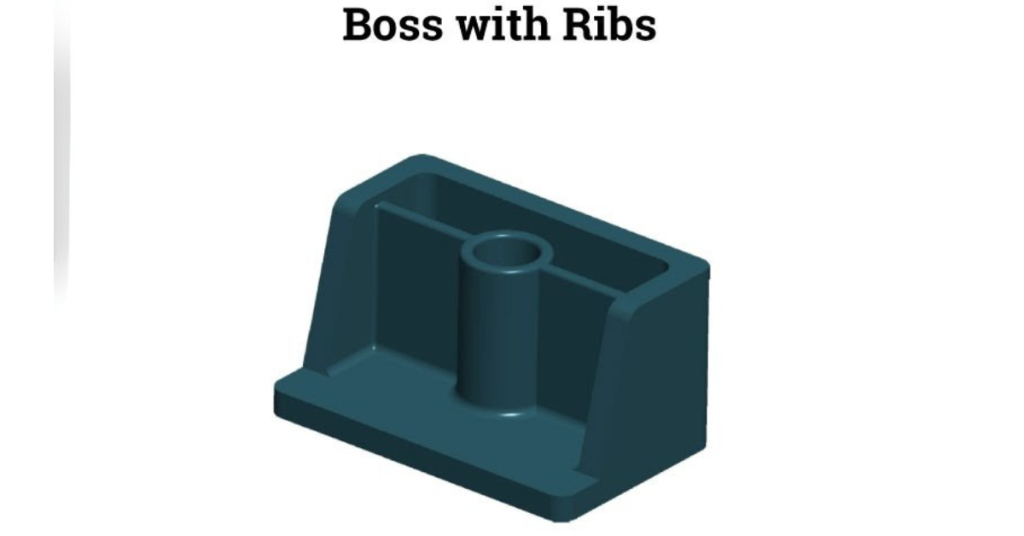

Bordák Design

A bordák növelik a műanyag alkatrészek szilárdságát. A borda vastagsága a falvastagság 50-75%. A borda maximális magassága a falvastagság 3x-a. A vastag bordák süllyedésnyomokat okoznak. A fokozatos bordaalap megakadályozza a feszültséget. A bordák közötti távolságnak 2-3x falvastagságnak kell lennie. A bordák huzatszöge 1-2 fok. A kerek sarkok csökkentik a feszültséget. A párhuzamos bordák jobban működnek, mint az egymást keresztező bordák.

Boss Design

A csavarokat és csapokat tartó bozontok. A fej átmérője megegyezik a csavarok méretével. A falvastagság 60% névleges falvastagság. A magozás csökkenti a süllyedésnyomokat. A támasztó bordák segítik a magas fődarabokat. A fődarabok magassága nem haladhatja meg a 2,5x átmérőt. A huzatszögnek 0,5-1 fokosnak kell lennie. A kötőelemek támogatják a nagy terheket. Az alapsugár megakadályozza a feszültséget.

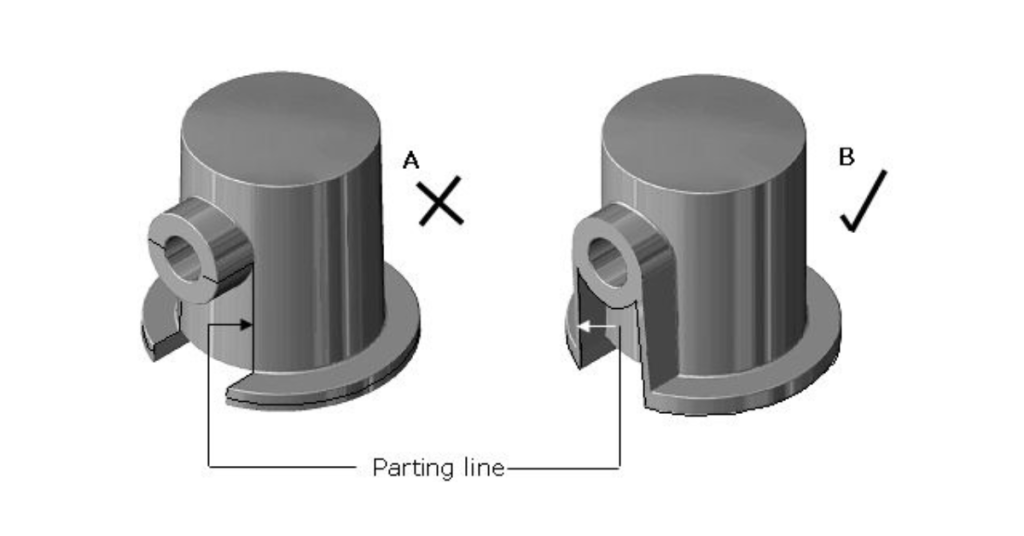

Búcsúvonal

Az elválasztó vonal kettéválasztja a forma felét. A jó elhelyezés segíti az alkatrész-kiválást. Az egyenes választóvonalak egyszerűbbek. Az összetett formákhoz lépcsőzetes elválasztás szükséges. A vonalnak el kell rejtenie a vizuális hibákat. Az elválasztó vonalnál villanás keletkezik. Az éles élek különös gondosságot igényelnek. A megfelelő szellőzéshez elválasztó vonalhézagok szükségesek. A tanúvonalak megjelennek a végleges alkatrészen.

Toleranciák

A szabványos tűrés ±0,2 mm 25 mm-enként. A szűk területeken a ±0,05mm is elérhető. A falvastagság ±10% értékkel változik. A laposság az alkatrészmérettől függ. A merülési szögek legalább 0,5-1 fokot igényelnek. A furatátmérő tűréshatára ±0,1 mm. A menettűrés 2H/2G osztályú. A kapukhoz közeli jellemzők kisebb tűréssel rendelkeznek. A vetemedés befolyásolja a végső tűrést.

A 3D nyomtatás integrálása

A 3D nyomtatás modern technológia. Lehetővé teszi, hogy 2-5 nap alatt sokrétű mintákat, többek között rácsszerkezeteket és vékony falakat kezeljen. Ezzel a fejlett eszközzel valóban 50% - 70%-ig csökkentheti az átfutási időt.

Ezenkívül segít a falvastagság (akár 0,5 mm-től 2 mm-ig) vagy az összetett formák beállításában. Ez a rugalmasság tehát támogatja a gyors prototípusgyártást az olyan iparágakban, mint az autóipar, az elektronika és az orvostudomány.

A kis volumenű öntvények előnyeit élvező iparágak

Autóipari ágazat

A kis volumenű öntési megoldások költséghatékony lehetőségeket kínálnak a minimális súlyú, kis sorozatszámú gyártáshoz. Ezzel hatékonyan készíthet kompresszorházakat, szűrőházakat, szelepházakat és szervokormányházakat.

Emellett egyértelmű előrejelzéseket ad az alkatrészek funkcionalitásáról. A nagyszabású gyártás előtt tesztelheti és finomíthatja a terveket. Ennélfogva akár 30%-vel csökkenti az anyagfelhasználást.

Repülőgépipari alkalmazások

A gyártók biztosítják a repülőgépipari alkatrészek egyenletes minőségét. Például sebességváltók és motorházak. Ezekre az alkatrészekre általában kis tételekben van szükség.

A kis volumenű öntési megoldások itt körülbelül 20% anyagfelhasználást takarítanak meg. Ez a technika megfelel továbbá a szigorú ipari szabványoknak.

Szórakoztató elektronika

A fogyasztói alkatrészeket precízebbé teheti kis volumenű öntési eljárással. Ez lehetővé teszi az intenzíven részletes alkatrészek egyszerű tervezését.

Például LED házak, utcai lámpák házai, gyeplámpák házai és beltéri lámpatestek. Ez az eljárás a gyors piacra lépés érdekében akár 40%-vel is csökkentheti az átfutási időt.

Kis volumenű vs. nagy volumenű öntés

Legfontosabb különbségek

- Ha kis, 5000 darabos vagy annál kisebb mennyiséget állít be, akkor a kis volumenű öntvények ára 15-30% kevesebb. De néha a kezdeti szerszámozás még mindig jelentős lehet. Másrészt a gyártóknak 10 000 vagy annál több egységhez kezdeti szerszámokra van szükségük. Ez általában $20 000-$50 000 körüli költséget jelent.

- A gyártók általában 2-4 hetet igényelnek kis volumenű beállításoknál, de nagy volumenűeknél 8-12 hétre is szükségük lehet.

- Ezenfelül a kis üzemekben kevesebb dolgozóra van szükség (5-10 fő), mint a nagyokban. Emellett ez az eljárás 25-40% csökkenti a szerszámok összetettségét, és nagyobb sokoldalúságot biztosít.

Az alacsony volumenű megoldások kiválasztásának tényezői

$5,000 és $15,000 közötti összeggel kell rendelkeznie ahhoz, hogy kis volumenű öntvényekbe fektessen be induló vállalkozásként. Ez a költségvetés elegendő a szerszámozáshoz és a gyártáshoz legfeljebb 5000 darabig.

Ez a beállítás néhány más paramétert is tartalmaz, mint például a szerszámformák ($3,000-$7,000), olvasztókemencék ($2,000-$5,000) és befejező szerszámok ($1,000-$3,000).

A karbantartási költségekről szólva, ezek évente $500 körül lehetnek. Ezenkívül, ha beépíti a tesztelési és finomítási eljárásokat, megtakaríthatja az anyagköltségeket.

Sok induló vállalkozás aggódik a piaci kudarc miatt. Így, miután kipróbálták terveiket a piacon, újra felhasználhatják a formákat vagy módosíthatják a terveket. Ez a legjobb javaslat a minimális kockázat és erőforrás-felhasználás biztosítására.

Kis volumenű nyomóöntési képességek

CNC megmunkálás a precizitásért

A CNC integrálása a kis szériás nyomásos öntvény alkatrészekbe finomítja azok teljesítményét. Akár ±0,01 mm-es szoros tűréshatárral és Ra 0,4-1,6 μm-es sima felületekkel (Ra 0,4-1,6 μm) fejlett részletességűvé teheti az alkatrészeket. Minél több erőfeszítést tesz a gyártásba, annál jobban csökkenti az anyagot, ami akár 15% is lehet.

Szerződéses összeszerelés és felületkezelés

A szerződéses összeszerelés és a felületkezelés figyelemre méltó tulajdonságokkal ruházza fel az öntött alkatrészt. Például az alkatrészek bevonása és eloxálása növeli az élettartamukat, és akár 30%-vel csökkenti a kopást. A további lépések közé tartozik a hegesztés, az összeszerelés, a galvanizálás, a megmunkálás és a csiszolás.

Egyablakos gyártási megoldások

A kis volumenű öntvények egyablakos gyártási megoldásokat kínálnak. Mert ebben a szolgáltatásban az öntés, a megmunkálás és a befejezés ajánlatai egyesítve vannak. Ez egyben olcsóbb megoldás is a különböző iparágakban.

Következtetés

A kis volumenű öntési megoldások előnyösek, különösen az induló vállalkozások számára. Költséghatékony, precíz lehetőségeket keresnek. Ez a technológia különböző iparágakat támogat, amelyek lehetnek az autóipar, a repülőgépipar és a szórakoztató elektronika.

Ezenkívül a kis volumenű öntvények segítenek Önnek a kiváló minőségű alkatrészek létrehozásában, a gyors prototípusgyártásban és a sokoldalú tervezésben. Emellett lehetővé teszi, hogy a nagy mennyiségekhez képest kisebb összegek befektetésével mintaként ellenőrizze az adott alkatrészeket a piacon.

0 hozzászólás