A cink nyomásos öntvény alkatrészek krómozása az egyik leghatékonyabb módja a tartósság és az esztétikai érték elérésének. A modern gyártási világ fényében ez (a funkció a megjelenéssel kombinálva) szükségszerűség, még az olyan iparágakban is, mint az autóipar, az elektronika, az orvostechnika és a háztartási készülékek. Ez egy olyan eljárás, amelyben az öntött cink nyomásos öntés robusztus mechanikai tulajdonságai a krómozás magas fényével, korrózióállóságával és felületi keménységével párosulnak.

Ez a cikk a krómozás módszerét vizsgálja a következőkön cink öntvények és hogyan használják az ipari világban, hogyan működik és milyen előnyökkel jár a gyártók és a végfelhasználók számára.

A cink öntés megértése

A cinknyomásos öntés egy olyan fém precíziós gyártási eljárás, amelynek során olvasztott cinkötvözetet nagy nyomás alatt újrafelhasználható acélformákba fecskendeznek. A cink öntését általában azért választják, mert kiváló méretstabilitással, alacsony olvadásponttal, jó korrózióállósággal és gazdaságos költséggel rendelkezik. Bonyolult formák, vékony falú és bonyolult alkatrészek készítésére is alkalmas.

A cinköntvény alkatrészek könnyen lemezelhetőek, festhetőek vagy bevonhatóak, és a felületükön felületkezelhetőek. Az összes befejezési módszer közül a krómozás és a cink nyomásos öntvény alkatrészek egyszerűen nem tudnak jobbak lenni.

A cink nyomásos öntvény alkatrészek bevonása milyen eljárásra utal?

A galvanizálás A cink nyomásos öntés olyan eljárás, amelynek során egy vékony bevonatot (vagy "lemezt") visznek fel egy végső anyagból, például fémekből (általában nikkel, króm vagy cink) egy cink nyomásos öntvény alkatrészre. Ez a bevonat javítja az alkatrész felületi tulajdonságait: a megjelenést, a korrózióállóságot, a kopásállóságot és az általános tartósságot.

Az öntött cink alkatrészek galvanizálási folyamatának lebontása a következő:

Előkészítés: A szennyeződés, zsír vagy oxidáció eltávolítása érdekében a cink öntött alkatrészt alaposan megtisztítják.

Felszíni aktiválás: Ha a bevonat jobban megtapad a felületen, akkor előtte elvégezhet egy kis maratást vagy aktiválási lépést.

Galvanizáló réteg alkalmazása: A fém (nikkel vagy króm) galvanizálása az alkatrészre elektromos áram hatására történik, amelyben a fémionok a cink alkatrészhez kötődnek.

Befejezés: Végül a bevonatos részt polírozzák vagy kezelik a folyamatos szilárdság és a kecses megjelenés érdekében.

A végeredmény egy olyan alkatrész, amely a cink szilárdságát a bevonatanyag tökéletes védő és esztétikai tulajdonságaival párosítja. A galvanizálás mind funkcionális, mind pedig dekoratív felhasználásra használható.

Miért érdemes krómozott cink öntött alkatrészeket használni?

A krómozás ragyogó, tükörszerű felületet ad az alkatrésznek, valamint növeli a korrózióállóságot, a kopásállóságot és az alkatrész teljes élettartamát. A krómozás nem csak kozmetikai munka a cink nyomásos öntvények esetében, hanem az öntvények funkcionalitásának javítása érdekében a zord körülmények között.

Ez különösen értékes az autóipari és kültéri hardveralkalmazásokban, mivel a krómozott cink nyomásos öntvény alkatrész rendkívül ellenállóvá válik az oxidációval és a környezeti hatásokkal szemben. Továbbá a krómozás a felületet simává és hibátlanná teszi azáltal, hogy kitölti a felületen lévő mikroszkopikus tökéletlenségeket, ami növeli a termék esztétikai vonzerejét.

A cink öntött alkatrészek krómozásának folyamata

A horganyöntés során alkalmazott galvanizáláshoz precizitásra, tapasztalatra és az anyag viselkedésének ismeretére van szükség. Mivel a cink nyomásos öntött alkatrészek érzékenyebbek a savas környezetre, mint az acél vagy réz alkatrészek, a cink nyomásos öntött alkatrészek lemezelése nehezebb. Íme, a krómozás alkalmazásáról (lépésről lépésre).

1. Felület előkészítése

Az alkatrészt precíziós tisztításnak kell alávetni, mielőtt bármilyen galvanizálás egyáltalán lehetséges lenne, eltávolítva a szennyeződéseket, az olajat és az oxidációt. Ehhez a lépéshez általában ultrahangos tisztítás, zsírtalanítás és öblítés történik.

2. Vésés

Mivel a cink reaktív, általában egy kis maratással érdesítik a felületet, hogy a cink jobban felvegye a következő réteget. Az alkatrészt védik a sérüléstől, és a specializáció eléréséhez erősen mérgező vegyi anyagokat tartalmazó maróoldatokat használnak.

3. Réz- vagy nikkelcsapás

Először egy vékony réz- vagy nikkelréteget visznek fel köztes rétegként. Erre azért van szükség, mert a cink közvetlenül krómozáskor rossz tapadást vagy hólyagosodást okozhat. A csapóréteg biztosítja a tapadási alapot és javítja a felületi tökéletlenségeket.

4. Nikkelezés

Ezután a bevonat fölé egy vastagabb nikkelréteget galvanizálnak. A korrózióállóság és a felület nagy része ebből származik.

5. Krómozás

Végül egy nagyon vékony (általában 0,5 mikronnál kisebb) krómréteget visznek fel. Ez a vékony réteg nagyon kemény, és lehetővé teszi, hogy a réteg jellegzetes, fényes, tükörszerű felületet kapjon. E folyamat során alapvető fontosságú, hogy az egyes rétegek jól össze legyenek kötve, hogy a cink nyomott krómozás ne törjön meg.

Miért lenne hasznos a cinkbevonat?

A szó azt sugallja, hogy a cinkelés egy olyan módszer, amelynek során egy vékony cinkréteget galvanizálnak egy fém, például acél vagy vas felületére. A cinkelés fő célja, hogy megakadályozza az alapfém korrózióját azáltal, hogy a rozsdát és a nedvességből, oxigénből és más elemekből álló környezettel való kölcsönhatásból eredő károkat elfedje.

Az alábbiakban a cinkbevonat alkalmazásának fő okai szerepelnek:

Korrózióállóság

Érték: A sópermetezéses vizsgálatok (ASTM B117) kiváló korrózióvédelmet mérnek, és ezt cinkbevonattal érik el. Minél nagyobb a bevonat vastagsága, annál jobb a védelem. A körülbelül 8-12 mikron vastagságú cinkbevonatok általában akár 500 órás védelmet nyújtanak sós permet környezetben, mielőtt korrodálni kezdenének. A vastagabb bevonatok (pl. 20-25 mikron) 1000 óra vagy annál is hosszabb korrózióállóságot biztosíthatnak nagyon szélsőséges üzemi körülmények között.

Műszaki paraméterek:

- Vastagság: Általában körülbelül 5 és 25 mikron között van (a követelmények szerint).

- Sóspray-ellenállás: Több mint 500 órán át tartó ASTM B117 tesztelés (mérsékelt környezeti hatások)

Áldozati védelem (öngyógyítás)

A cinkbevonat egy áldozati anód, így az alapfém (általában acél vagy vas) a cink előtt korrodálódik. Ez egy öngyógyító védelmet nyújt, ahol még ha a bevonat meg is karcolódik, az acél helyett a fedetlen cink fog korrodálni. Ez meghosszabbítja az alkatrész élettartamát és csökkenti a javítási igényt.

Műszaki paraméterek:

- Áramsűrűség: Általában 1,5-3 A/dm² a galvanizálási folyamat során az egyenletes bevonat érdekében.

- Bevonatvastagság: A vastagabb cinkbevonat (pl. 25 mikron) jobb áldozati védelmet nyújt.

Felületi keménység és tartósság

Érték: A bőrbevonat hozzáadása növeli az alapacél keménységét, hogy javítsa a felületi keménységet, ezáltal ellenállóbbá téve azt a karcolásokkal, kopással és kopással szemben. Az adott galvanizálási eljárástól függően (pl. fényes vagy matt galvanizálás) a galvanizáló réteg keménysége 250 és 500 HV (Vickers-keménység) között lehet.

Műszaki paraméterek:

- Vickers-keménység: Általában 250-500 HV a fényes cinkbevonathoz.

- Kopásállóság: A kötőelemek és mechanikai alkatrészek esetében a bevonatos alkatrészek 10-25.

Esztétikai vonzerő (megjelenés és kivitelezés)

Érték: A cinkbevonat fényes, sima és egyenletes felületet biztosít, amely vonzó megjelenést kölcsönöz az alkatrészeknek. A fényes cinkbevonat fénye polírozott és tükörszerű, míg a matt cinklemezek nem tükröződő felületet adnak ki. A kivitel a kívánt vizuális eredménytől függően kerül meghatározásra.

Műszaki paraméterek:

- Befejezési típusok: Fényes, matt vagy félfényes.

- Tükrözőképesség: A fényes bevonat jellemzően tükörszerű, míg a matt bevonat szaténos felületet ad.

Költséghatékonyság (megfizethető védelem)

Érték: A legköltséghatékonyabb korrózióvédelmi módszerek között a cinkelés az egyik. A cinkezés sokkal olcsóbb, mint a krómozás vagy a nikkelezés, ezért kiváló választás tömeggyártású alkatrészek esetében. Ráadásul a cink nemcsak bőségesen, hanem viszonylag olcsó feldolgozásban is rendelkezésre áll, így a gyártók megtakaríthatnak a költségeiken.

Műszaki paraméterek:

- Négyzetméterenkénti költség: A cinkelés költsége függ, de általában $0,10 és $0,50 között van négyzetlábanként, és ezeket a költségeket az alkatrész mérete, a bevonat vastagsága és az alkatrész összetettsége határozza meg.

- Folyamathatékonyság: A cinkelés gyors, és a kis alkatrészek esetében a galvanizálófürdőben a feldolgozási idő 15-30 perc.

Hőmérsékleti ellenállás

Érték: A mérsékelt hővel szembeni jó ellenállást a cinkbevonat biztosítja. Maga a cink 200°C-300°C felett kezd degradálódni, és a horganyzott alkatrészek jól teljesítenek 150°C körüli hőmérsékleten, mielőtt meghibásodnának, de nem alkalmasak ott, ahol magasabb hőmérsékleten van szükség a teljesítményre, ahol hővédő bevonatokat kell alkalmazni.

Műszaki paraméterek:

- Maximális üzemi hőmérséklet: A szabványos cinkelés jellemzően 150 °C-ig (302 °F) tart.

- Lebomlási hőmérséklet: Ha a cink hőmérséklete meghaladja a 200 °C-ot (392 °F), a cink kezd lebomlani, és már nem lesz olyan hatékony.

Környezeti megfontolások

Érték: A modern cinkelési eljárások egyre tisztábbak a környezet szempontjából, amennyiben nem használnak hat vegyértékű krómot, és három vegyértékű krómot vagy passziválási módszereket alkalmaznak. A gyakran cinkkel kombinálva alkalmazott háromértékű krómozás a korrózióállóság javítására is használható a környezet károsítása nélkül.

Műszaki paraméterek:

- Hat vegyértékű króm alternatívák: A háromértékű krómozás megfelel a ROHS (a veszélyes anyagok korlátozásának).

- Passziváló réteg: További korrózióállóság érhető el cink passziváló rétegek hozzáadásával, amelyek lehetnek kék vagy sárga krómozottak.

A krómozás típusai

A cink nyomásos öntvényiparban többféle krómozási technikát alkalmaznak, amelyek mindegyikének megvannak a maga előnyei a kívánt alkalmazás alapján. A cink nyomásos öntvény alkatrészek előállításához használt szokásos krómozási típusok közé tartozik azonban a dekoratív krómozás, a kemény krómozás és a háromértékű krómozás. Az alábbiakban az egyes típusokat részletesen ismertetjük:

1. Fényes krómozás (dekoratív krómozás)

Ez a leggyakrabban használt krómozási típus a cink öntött alkatrészeken esztétikai céllal. Erősen fényvisszaverő, fényes, dekoratív krómozás, amely gazdagítja az alkatrész vizuális megjelenését.

Folyamat:

Általában a kétlépcsős eljárás során dekoratív krómozással történik.

- Az első egy nikkelbevonat, amelyet a cink nyomásos öntvényre visznek fel.

- Konkrétan a nikkelréteg fölé vékony krómréteget visznek fel.

Dekoratív alkalmazás esetén a krómréteg vastagsága általában 0,2-2 mikron. Ez a vékony réteg elegendő a jó kivitelhez, és némi védelmet nyújt a korrózió és a kopás ellen.

Alkalmazások:

- Bútoralkatrészek, például lökhárítók, díszlécek, hűtőrács-keretek

- A házban lévő szerelvények, például csapok, ajtókilincsek stb.

- Fogyasztási cikkek (pl. dekorációs hardverek, elektronikus eszközök)

Előnyök:

- Magas fényű és fényvisszaverő felület.

- Korrózióállóság az esztétikai alkatrészek esetében.

- Tartós vizuális megjelenést biztosít anélkül, hogy sok karbantartást igényelne.

2. Kemény krómozás

A keménykrómozás többsége funkcionális, nem pedig esztétikai okokból történik. Az alkalmazott galvanizálási eljárás módosításai vastagabb és keményebb krómréteget hoznak létre, amely keményebb, kopásállóbb és magas hőmérsékleten is jobban megmarad.

Folyamat:

- A keménykrómozás általában valamilyen vastag krómréteg (5-50 mikron vastagságú) felhordását jelenti a cink öntött alkatrészre.

- Míg a dekoratív krómozáshoz nikkelréteg szükséges a krómozás alatt a tapadáshoz, a keménykrómozáshoz nem, de a tapadáshoz vékony réz- vagy nikkelréteget használhatnak.

Alkalmazások:

- Ipari alkatrészek (pl. dugattyúk, hidraulikus hengerek)

- Nagy súrlódású (pl. vezérműtengely, motoralkatrészek) gépjárműalkatrészek

- Görgők, formák, tengelyek (szerszámok és gépalkatrészek)

Előnyök:

- Javított kopásállóság és keménység.

- A korróziós környezetnek kitett alkatrészek fokozott korrózióállósága.

- Jobban teljesít nagy igénybevételnek kitett körülmények között, például a gépjárműmotorban vagy a kamrában.

3. Háromértékű krómozás

A hat vegyértékű krómozás a hagyományos bevonási mód, de létezik egy új és tisztább bevonási forma, a három vegyértékű krómozás. A hat vegyértékű króm helyett ezt a réteget három vegyértékű króm sóoldatból származó vékony krómréteggel helyettesíti.

Folyamat:

- A galvanizálási eljárást a hagyományos krómozáshoz hasonlóan alkalmazzák a háromértékű krómoldat felvitelére.

- A vastagabb bevonat általában 0,2 ~ 0,5 mikronos, dekoratív célokra, míg más ipari alkalmazásoknál a bevonat akár 1,0 mikronon felül is lehet.

Alkalmazások:

- Autóalkatrészek (pl. díszítőelemek, belső alkatrészek)

- Fogyasztási cikkek (pl. konyhai és fürdőszobai berendezési tárgyak)

- Ipari alkalmazások (pl. kötőelemek, hidraulikus rendszerek)

Előnyök:

- Nem rendelkezik a hat vegyértékű króm mérgező tulajdonságaival.

- Hasonló fényes felületet és korrózióállóságot biztosít, mint a hagyományos krómozás.

4. Cink-nikkel-kobalt-króm bevonat (hibrid bevonat)

Ez a krómozás egy fejlettebb típusa a normál krómozásnál, ahol a krómot cinkkel, nikkelnel és kobaltal helyettesítik, és ezek az elemek kiváló korrózióvédelmet biztosítanak, különösen zord környezetben. Ennek során a krómréteget egy nikkel- és kobaltötvözetre viszik fel, hogy javítsák az alkatrész általános tartósságát és kopásállóságát.

Folyamat:

- Az alkatrészre cink-nikkel ötvözetet visznek fel, amelyet maga is az első rétegre galvanizálnak.

- Ezután krómozzák, mert ez egy újabb védelmi réteget ad hozzá.

Alkalmazások:

- Járműipari alkatrészek (pl. felfüggesztési alkatrészek, motoralkatrészek)

- Nehézgépek és ipari berendezések

- Sós víznek vagy nedves környezetnek kitett részek

Előnyök:

- Jobb korrózióállóság az olyan környezetben működő alkatrészek esetében, mint a só és a páratartalom.

- Javított kopás- és súrlódásállóság.

- Ez egy hosszabb élettartamú, nagy tartósságú felületkezelés.

5. Dekoratív/matta krómozás

A dekoratív krómozás hasonlít a matt krómozáshoz, amely nem tükröződő, mégis szaténos felületű. Ez a felület egyenletesebb, lágyabb megjelenésű, mint a magasfényű fényes krómozás, de biztosítja a bevonat korrózióállósági előnyeit.

Folyamat:

Ez hasonló a dekoratív krómozáshoz, kivéve, hogy a krómréteget felviszik, majd a felületet speciális kezeléssel, például csiszolással vagy ellenőrzött galvanizálással matt felületűvé teszik.

Alkalmazások:

- Belső autóalkatrészek (pl. műszerfal alkatrészek, gombok, gombok)

- Tetszettek a kevésbé élénk felületet mutató felhasználói elektronikák és készülékek?

- Az ipari szektorban használt alkatrészek, amelyeknek alacsonyabb felületkezelésre van szükségük, de még mindig védelemre van szükségük.

Előnyök:

- Lágyabb esztétika, amely alkalmas a különleges tervezési igények kielégítésére.

- Megtartja a korrózióállóságot és a tartósságot.

- Egyedülállóan matt textúrát biztosít Önnek anélkül, hogy kompromisszumot kötne a teljesítményével.

Krómozás, cink öntvény alkatrészek és szerszámok

A krómozott, cinkből öntött alkatrészek krómozásához néhány szerszámra és berendezésre van szükség. Ezeket az alkatrészek előkészítéséhez, galvanizálásához és befejezéséhez használják. Az alábbiakban a krómozáshoz használandó szerszámok bontása következik.

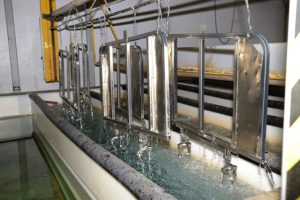

1. Galvanizáló tartály (galvanizáló tartály)

Ez az a tartály, amelyben a galvanizálási folyamat zajlik, amelyet általában galvanizáló tartálynak neveznek. Ez egy galvanizáló oldattartó, amely a galvanizáló oldatot, például a krómsav vagy a háromértékű króm oldatot tartja, és olyan környezetként szolgál, amelyben a krómot le lehet rakni a cink öntött alkatrészre.

Szerszámok/alkatrészek:

- Krómsavas (vagy háromértékű króm) elektrolitoldat (hagyományos krómozáshoz vagy környezetbarát lehetőségekhez).

- Ha az oldat hőmérsékletének megfelelő szinten tartásához (45-60 °C) fűtőelemeket használnak.

- Elektromos: A tartályban történő galvanizáláshoz szükséges elektromos csatlakozó szükséges.

- Ez egy anóddal (olyan elektródtípus, amely egy elektromos cella pozitív elektródjaként működik, mint például egy fémtöltetű elektród), tipikusan platina- vagy ólomötvözetből készült elektróddal és egy katóddal (a bevonandó cinköntvény rész) történik.

Funkció

A cink öntött alkatrészt belemártják az oldatba, és elektromos áramot vezetnek át a fürdőn, amelynek hatására krómionok rakódnak le az alkatrész felületén.

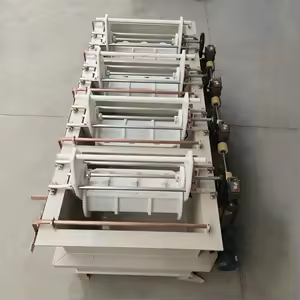

2. Tápegység (egyenirányító)

Most a galvanizáláshoz szükséges tápegységről (egyenirányító) beszélünk, amely a váltakozó áramot (AC) egyenárammá (DC) alakítja a galvanizáláshoz.

Funkció:

- Az egyenirányító egyenletes és egyenletes egyenáramot biztosít a galvanizáló tartály számára.

- Az elektrolitikus folyamat során az áram hajtja az elektrolitikus folyamatot, amelyben a krómionok redukálódnak és lerakódnak az alkatrész felületén.

- Az áramot és a feszültséget alacsonyan tartja, hogy a bevonat vastagsága és minősége elérje a kívánt szintet.

- A krómozáshoz különösen a megfelelő áramlásra van szükség, ami egyenletes áramlást jelent, hogy a folyamat sikeres legyen.

3. Anódkosár vagy rudak

Az anódkosár vagy -rudak az anódanyagot a galvanizáló tartályban tartják. Általában ólmot, platinát vagy grafitot használnak anódként a galvanizálófürdőben, a galvanizálófürdő típusától függően.

Funkció:

- A galvanizálás során az anód felelős a krómionok oldatba történő kibocsátásáért.

- A cink öntött alkatrész galvanizálása során feloldódik a fürdőben, és folyamatos forrásként áll rendelkezésre a galvanizálási folyamat fenntartásához.

4. Tisztító eszköz

Annak érdekében, hogy a krómréteg megfelelően megtapadjon, az öntött cink alkatrészeket a bevonási folyamat megkezdése előtt alaposan meg kell tisztítani. Ehhez a folyamathoz többféle tisztítóeszközt használnak:

Annak érdekében, hogy a krómréteg megfelelően megtapadjon, az öntött cink alkatrészeket a bevonási folyamat megkezdése előtt alaposan meg kell tisztítani. Ehhez a folyamathoz többféle tisztítóeszközt használnak:

a. Ultrahangos tisztító

A folyadékban lévő nagyfrekvenciás hanghullámokat ultrahangos tisztítóberendezésben használják a szennyeződések, olajok és egyéb szennyeződések eltávolítására az alkatrészek felületéről.

Funkció:

- A szennyeződéseket az ultrahangos tisztítószer által a tisztítóoldatban létrehozott kis buborékok kíméletesen távolítják el az öntött alkatrész felületéről.

- Ezt az alkatrész olyan helyeinek megtisztítására használják, amelyekhez kézzel nem lehetett hozzáférni, nehezen hozzáférhetőek vagy nagyon bonyolultak a bevonatolás előtt.

b. Savas merülőfürdő

Az alkatrész felületének maratására vagy aktiválására a galvanizálás előtt általánosan elterjedt gyakorlat, hogy savas merülőfürdőbe mártják.

Funkció:

- A kénsavat vagy sósavat általában közönséges savként használják.

- Ez a savas fürdő segít eltávolítani az oxidokat és a fennmaradó szennyeződéseket az öntött felületről a krómréteg megfelelő rögzítése érdekében.

5. Öblítő tartályok

Ezek olyan öblítőtartályok, amelyekben az alkatrészeket a tisztítás után, de a galvanizáló oldatba való mártás előtt leöblítik minden olyan vegyszertől, olajtól vagy tisztítóoldattól, amellyel érintkezésbe kerültek.

Funkció:

- A különböző fázisokban vizes öblítőtartályokat használnak annak biztosítására, hogy az alkatrészen ne maradjon tisztító- vagy marószer-maradék.

- Általában az alkatrészeket DI (ionmentesített) vízzel öblítik, hogy megakadályozzák a szennyeződést vagy a galvanizálási folyamat zavarását.

6. Nikkelezési tartály (opcionális)

Sok esetben, például a rozsdamentes acél esetében a krómozás előtt egy réteg nikkelezést végeznek a tapadás és a felület általános javítása érdekében. Ez a lépés a nikkelezési tartályban történik.

A nikkelezési tartály olyan, mint a krómozási tartály, de nikkel elektrolit oldattal, például nikkel-szulfáttal vagy nikkel-kloriddal rendelkezik.

Funkció:

- Először az alkatrészt nikkel bevonattal látják el, hogy javítsák a cink nyomásos öntött alkatrész és a krómréteg közötti kötődést.

- A sima, vonzó felület érdekében a dekoratív krómozáshoz gyakran nikkelezésre van szükség.

7. Polírozó szerszámok

Miután a krómozás megtörtént, a polírozó szerszámokat használják a végső felületkezeléshez. Ezek lehetnek mechanikusak vagy kézi eszközök, a kívánt kivitelnek megfelelően:

a. Csiszológépek

A polírozógép egy csiszolótárcsát használ, amely a krómozott felület polírozására szolgáló csiszolóanyaggal forog.

Funkció:

- A galvanizálás után polírozást vagy polírozást végeznek a tökéletlenségek eltávolítása, a felület kisimítása és a magas fényű felület elérése érdekében.

- A polírozókeverékeket pamutból, filcből vagy szintetikus szálakból készült polírozókorongokkal polírozzák.

b. Csiszolópárnák és polírozó kendők

A kézi polírozás csiszolópadok és polírozó kendők használatával történik kisebb alkatrészeken vagy olyan bonyolult területeken, ahol a polírozógép nem fér el.

Funkció:

- Ezek az eszközök nagyban hozzájárulnak ahhoz, hogy a galvanizálás után esetlegesen megmaradó felületi érdesség vagy krómhiba nélkül jó felületet biztosítsanak.

- Ezenkívül matt felületet használnak, amikor nem tükröződő felületre van szükség.

8. Vastagságmérő (mikrométer)

A galvanizálás után a krómozott réteg vastagságát vastagságmérővel vagy mikrométerrel mérik.

A galvanizálás után a krómozott réteg vastagságát vastagságmérővel vagy mikrométerrel mérik.

Funkció:

- Segít abban, hogy a krómréteg a kívánt alkalmazásunknak megfelelő tartományba kerüljön.

- Az eszköz ellenőrzi, hogy a krómréteg egyenletes minőségű-e, és az egyenletes használat módja biztosítja a kívánt korrózióállóságot és megjelenést.

9. Hőmérséklet- és pH-monitorok

A krómozáshoz ideális hőmérséklet, pH-érték és oldatfeltételek biztosítása érdekében a folyamat során hőmérséklet- és pH-mérőket használnak a galvanizáló oldat ellenőrzésére.

Funkció:

- A konzisztens galvanizálási eredmények fenntartása rendkívül kritikus, ha olyan tényezőkről van szó, mint a hőmérséklet és a pH-szint.

- A krómozáshoz használt oldat pH-értékének egy szigorú tartományon belül kell lennie (általában 1,8 és 2,2 között), hogy lehetővé tegye a lerakódást és a megfelelő fényességet.

- Az oldat hőmérsékletét általában 45-60 °C-on tartják a különböző galvanizálási típusok esetében.

Ipari alkalmazások

Az öntött cink alkatrészek galvanizálásának előnyeit számos iparág használja.

Autóipar

A cink nyomott öntvény alkatrészek krómozását gyakran használják stílus hozzáadására, valamint a nyomott öntvény alkatrészek további ellenálló képességének biztosítására az úttörmelékkel, a nedvességgel és a hőmérséklet-változásokkal szemben. Vízvezeték- és fürdőszobai szerelvények.

A króm nem korrodálódik, és a felülete könnyen tisztítható, ami miatt képes ellenállni a korróziónak, ezért csaptelepekben, zuhanyfejekben és minden vízvezeték- és fürdőszobai szerelvényben használják.

A szórakoztató elektronika területén

A galvanizáló cink öntéssel precíziós darabokat készítenek, amelyek vezetőképesek és tartósak, többek között távirányítók, töltők és csatlakozók számára.

Bútorok és dísztárgyak

Legyen szó fiókhúzókról vagy lámpatestekről, biztosak lehetünk benne, hogy az ilyen típusú darabok sokáig csillogóak maradnak!

A krómozott cink öntött alkatrészek előnyei

1. Tartósság

A krómmal bevont cink öntött elemek egyik legnagyobb előnye, hogy sokkal nagyobb a kopás, a korrózió és a fizikai károsodás mértéke, aminek ki vannak téve. Az alkatrészt a króm védi a karcolásoktól, oxidációtól és a lyukadástól.

2. Esztétika

Nincs olyan csillogás vagy kivitel, amelyet a króm ne tudna felülmúlni. Még az olyan olcsóbb anyagokban is, mint a cink, prémium megjelenést biztosít, így a fogyasztókkal szembenéző termékké válik.

3. Precíziós

A nagy méretpontosság a cink nyomásos öntéssel érhető el, és a további bevonatolás szebb megjelenésű terméket eredményez anélkül, hogy feláldozná a szoros tűréshatárokat.

4. Költséghatékonyság

A cink sokkal olcsóbb anyag, mint például a rozsdamentes acél vagy a sárgaréz, de krómozásával a legmagasabb minőségű megjelenés és teljesítmény érhető el, az ár töredékéért.

5. Környezetileg stabil

A nedvesség, az UV-sugárzás és a hőmérséklet-változások nem károsítják a megfelelően bevonattal ellátott alkatrészeket, mivel azok jobban ellenállnak ezeknek a dolgoknak, mint a bevonat nélküli alkatrészek önmagukban.

Kihívások és megfontolások

Bár az eljárás előnye, hogy milyen sok, van néhány hátránya a cink nyomott krómozásnak.

Felületi porozitás

A cink nyomásos öntvények porózusak. Megfelelően megválasztott g közbenső réteg nélkül az alkatrész felhólyagosodhat a galvanizálás során.

Kompatibilitás

Nem minden cinkötvözetet krómoznak egyforma sikerrel. Egyes készítményeknek valamilyen folyamaton kell átesniük, hogy megakadályozzák a hámlást és a repedést a csomagolás és a szállítás során.

Környezeti megfelelés

A környezetvédelmi előírások arra késztették a vállalatokat, hogy a hagyományos hat vegyértékű krómozási eljárásokat három vegyértékű krómra cseréljék. Ezek biztonságosabbak, de a megjelenésben és a teljesítményben különbségek figyelhetők meg. Az elutasítás költségei

A magas selejtarány miatt fontos a minőségellenőrzés, amit a nem megfelelő felület-előkészítés vagy galvanizálási technika okozhat.

Minőségellenőrzés a cink nyomásos öntvények bevonatolásában

- A gyártóknak a következőkbe kell befektetniük a kiváló minőségű krómozott cink nyomásos öntvény alkatrész biztosítása érdekében.

- A felületi ellenőrzés után a bevonatozás, majd a végső felületi ellenőrzéshez ismét légfúvással tisztítják.

- Az egyenletes alkalmazás megbízhatóságát vastagságvizsgálat igazolja.

- A rétegkötés ellenőrzésére, tapadási vizsgálatok

- Korrózióállósági vizsgálatok, mint például sós permetezéses vizsgálatok

- A hibákat és a tételek közötti konzisztenciát csökkentik az automatizálás, a tisztaszobás létesítmények és a megbízható gyártók által alkalmazott fejlett kémiai monitorozás.

A krómozott cink öntvények jövője

A korrózióállóság, a terméktervezés és az ötvözetek fenntarthatóságának egyre nagyobb hangsúlyozása növeli a krómozás és a cink nyomásos öntvény alkatrészek iránti keresletet. Az iparág gyorsan változik az újabb galvanizálási technikák és a hagyományos krómozás újabb környezetbarát helyettesítői miatt.

Ezen túlmenően a galvanizáló cink nyomóforma-öntési innovációk ma már lehetővé teszik olyan hibrid bevonatok kifejlesztését, amelyek a króm legjobb tulajdonságait ötvözik az antimikrobiális vagy ujjlenyomat-ellenes szempontokkal; olyan tulajdonságokkal, amelyek a króm esetében nem léteznek. Ez különösen fontos az egészségügyben és más, nagy érintésigényű fogyasztói termékkategóriákban.

Következtetés

Krómozáson keresztül cink öntvény alkatrészek, a két világ legjobbját kínálja: nagy pontosságot és alacsony gyártási költséget, prémium kivitelben és tartós teljesítményben. A folyamat szakértelmet és minőségellenőrzést igényel, de az így kapott alkatrészek nagyon gyakoriak az esztétikai, korrózióállósági és mechanikai megbízhatósági követelményeket támasztó ipari alkalmazásokban.

A cink nyomásos öntött krómozás előnyeinek, kihívásainak és legjobb gyakorlatainak ismertetésével a gyártók jobb, tartósabb termékeket készíthetnek, amelyek megkülönböztetik magukat a versenyképes piacon. A cink nyomásos öntés és a krómozás kihasználásának képessége a mai modern gyártás egyik alappillérévé teszi a gyártást, mert egyszerűen nem lehet vele hibázni, legyen szó funkcionális alkatrészről vagy dekoratív ékezetekről.

GYIK:

1: Mi az oka a krómozásnak a cink öntvény alkatrészeken?

A cink nyomott öntött alkatrészek különösen javulnak a krómozással, mivel az ilyen bevonat lehetővé teszi, hogy a felületük tartósabb, korrózióállóbb és megjelenésük jobb legyen az autóiparban, az elektronikában vagy dekorációs célokra.

2: Hogyan krómozzák a cink öntvényt?

Megtisztítja az alkatrészt, kis mennyiségű réz- vagy nikkelréteget vezet fel, nikkellemezeket készít a korrózióállóság érdekében, majd egy nagyon vékony krómréteget visz fel a fényes és kemény bevonat érdekében.

3. Milyen kihívások merülnek fel a cink öntött alkatrészek galvanizálásakor?

Kihívást jelent a felületi porozitás és a rétegek közötti megfelelő tapadás, valamint maga a hagyományos krómozási eljárás, különösen a környezetvédelem.

4) Mennyi ideig tart a krómozás a cink öntött alkatrészeken?

Megfelelő karbantartás mellett a krómozás várható élettartama 5-10 év és még több, attól függően, hogy hogyan van kitéve a környezetnek és a krómozási folyamat minőségének.

0 hozzászólás