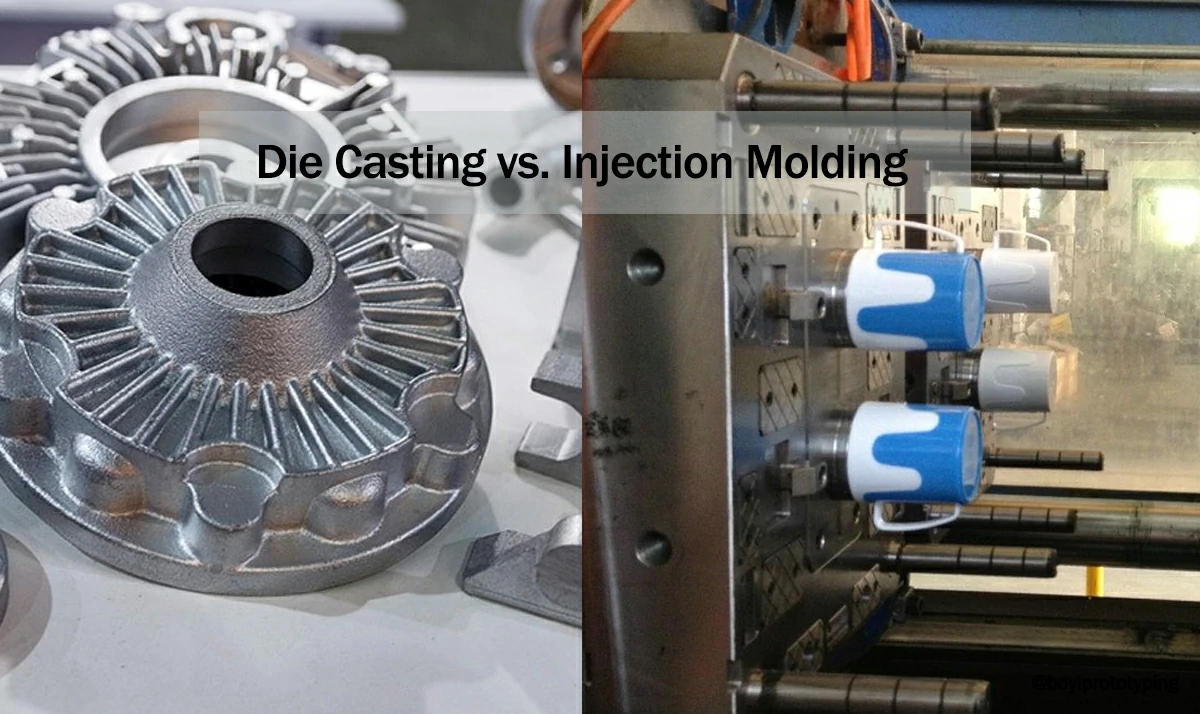

Az öntőforma és a műanyag fröccsöntőforma a mai gyártás két legelterjedtebb eszköze. A szerszámok kulcsszerepet játszanak a tömeggyártásban az autóiparban és a repülőgépiparban, valamint az elektronikában, a fogyasztási cikkekben és az orvosi berendezésekben. Mind a nyakkendőöntéssel, mind a műanyag fröccsöntéssel rendkívül részletes és bonyolult, nagy tűréshatárokkal rendelkező alkatrészek állíthatók elő, de mindkettő más-más elvek, anyagok és végső alkalmazási célok alapján működik.

Bár egyszerű feladatuk, az anyag formázása egy szerszámban hasonlónak tűnik, külsőleg, az anyag, a technológiai feltételek, a tervezési követelmények és a teljesítmény szempontjából teljesen eltérőek. E különbségek ismerete felbecsülhetetlen értékű és szükséges a terméktervezők, mérnökök és gyártási szakemberek számára, akiknek dönteniük kell arról, hogy melyik a leghatékonyabb, legköltséghatékonyabb és műszakilag megvalósítható megoldás egy adott alkalmazáshoz.

Ez a cikk részletesen összehasonlítja a nyomásos öntőformák és a műanyag fröccsöntőformák részleteit, működésüket, az általuk használt anyagtípusokat, felépítésüket és karbantartásukat, valamint alkalmazásukat, előnyeiket és hátrányaikat.

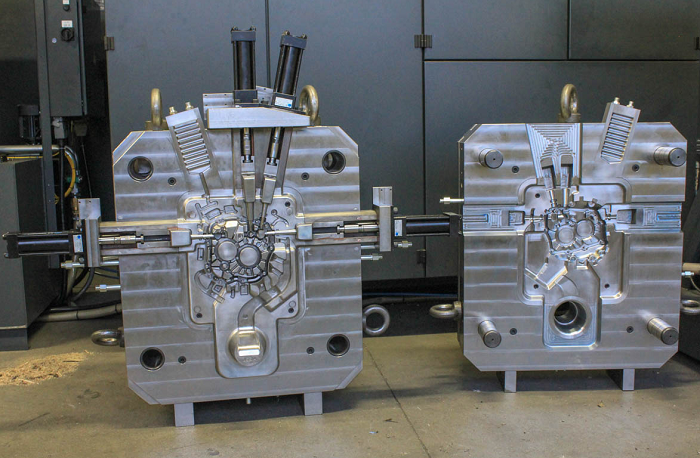

Mi az az öntőforma?

A szerszámöntés egy olyan fémöntési eljárás, amelynek során az olvadt fémet nyomás alatt egy formába (más néven szerszámba) nyomják, és így egy szilárd fém alkatrészt hoznak létre. Ezeket a formákat általában edzett szerszámacélból és olyan szerkezetekből készítik, amelyek ellenállnak a nagy hőnek és nyomásnak.

Az öntőformák a precíziós szerszámok, amelyeket többnyire a következőkkel alkalmaznak alumínium, magnézium és cink alacsony vastartalmú fémek. Ez a legmegfelelőbb eljárás nagy mennyiségű, méretpontos, mechanikailag erős fémalkatrészek gyártására.

Az öntőformák fontos pontjai:

- Anyag: általában H13 acélból vagy más magas hőmérsékletű szerszámacélból készülnek.

- Tartósság Jó: A formákat úgy tervezték, hogy több ezer vagy több százezer nagynyomású ciklusban is kitartsanak.

- Működési hőmérséklet: Nagyon magas; az olvadt fémek hőmérséklete elérheti a 600 o C-ot is.

- Hűtőrendszerek: Beépített csatornák, amelyek lehetővé teszik a fém rövid időn belüli lehűlését és megszilárdulását az üregben.

- Kilövő rendszer: Kidobócsapokkal rendelkezik, amelyek az öntési folyamat befejezése után segítik a megszilárdult fémtárgy kilökését vagy kinyomását a formából.

A szerszámöntésnek két típusa van:

- Forró kamrás öntés: Ezt akkor használják, ha alacsony olvadáspontú ötvözetet, például cinket és magnéziumot kell önteni.

- Hidegkamrás öntés: A magasabb olvadáspontú ötvözetek, mint például az alumínium, külső olvadás következtében történő feldolgozására alkalmazzák.

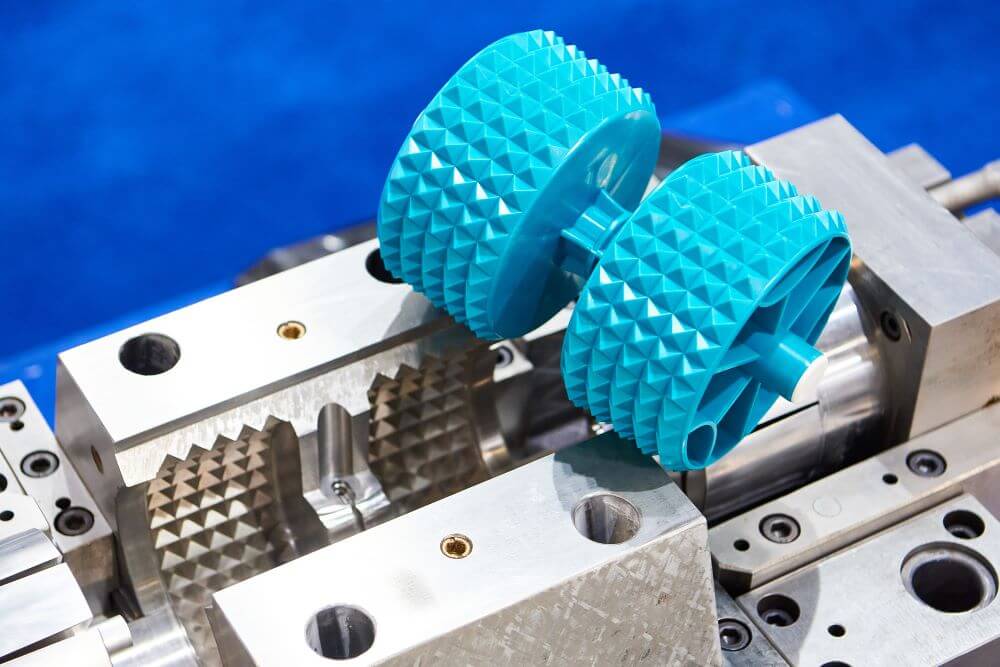

Mi az a műanyag fröccsöntőforma?

Az egyik ilyen módszer a műanyag fröccsöntés, amelynek során az olvadt műanyagot a szerszám üregébe fecskendezik, ahol az megkeményedik, és így egy teljes alkatrészt alkot. A műanyagfröccsöntő szerszámformát általában szerszámacélból vagy alumíniumból építik, de ez attól függ, hogy mekkora mennyiséget fognak gyártani, és hogy mennyibe kerül. Ez az eljárás abban különbözik, hogy nem fémeket használ, mint a fröccsöntés, hanem hőre lágyuló műanyagokat vagy hőre keményedő polimereket alkalmaz.

A fogyasztási cikkek, az orvosi berendezések, a csomagolóanyagok és szinte minden műanyag, amit csak ki lehet találni, és még sok minden más is, fröccsöntőformák segítségével készül. A folyamat révén összetett formák, részletes és bonyolult természetű, valamint a felületek textúrája érhető el.

A műanyag fröccsöntő szerszámok legfontosabb jellemzői

- Anyag: általában edzett acél, előkezelt acél, alumíniumötvözet vagy berillium-réz ötvözet.

- Tartósság: Ez függ a szerszám előállításához használt anyagtól; az acélszerszámok több millió cikluson keresztül használhatók, míg az alumíniumszerszámok csak rövid sorozatban használhatók.

- Működési hőmérséklet: Ezek hűvösebbek, mint a fröccsöntés, és mindig a műanyagtól függően változnak (200oC vagy 300oC körül).

- Hűtőrendszerek: Ezek ugyanúgy működnek, mint a nyomóformák, de a polimerekre vannak optimalizálva.

- Kilövő rendszer: A kihűlt műanyag alkatrészeket kidobócsapok vagy levegő segítségével távolítják el.

Anyag kompatibilitás

Az egyik alapvető különbség a két eljárás által kezelt anyagban rejlik. A fröccsöntés csak fémeken alkalmazható, míg a fröccsöntés műanyagokon. Mindegyik anyagkészlet esetében más szerszámokra, folyamatparaméterekre és szerszámkialakításra van szükség.

Itt az 1. táblázat: Anyagkompatibilitás

| Jellemző | Die Casting Mould | Műanyag fröccsöntő penész |

| Felhasznált anyag | Olvadt fém (alumínium, cink, magnézium) | Hőre lágyuló műanyagok (ABS, PP, PC, nejlon stb.) |

| Formanyomtatvány anyaga | Edzett szerszámacél (H13, SKD61 stb.) | Szerszámacél, előre edzett acél, alumínium |

| Olvadáspont-tartomány | 500°C - 700°C | 150°C - 300°C |

| Hősokk-ellenállás | Nagyon magas | Mérsékelt |

| Kopásállóság | Kritikus az olvadt fém koptató hatása miatt | Fontos, de kevésbé szélsőséges |

Különbség a gyártásban és a tervezésben

Mindkét szerszámot a lehető legpontosabban gyártják, de gyártásukat a megmunkálandó anyagok fizikai jellemzői határozzák meg. A fröccsöntőformák esetében a hőállóság és a tartósság a legfontosabb szempont, mivel a fröccsöntési nyomás nagy, és az olvadt fém környezete zord. A műanyag fröccsöntőformák esetében a figyelem inkább a részletes felületkezelésre, a szűk tűréshatárokra és a tökéletesen kialakított kapukra irányul, hogy a legjobb anyagáramlást biztosítsák.

A Die Casting Mold Design jellemzői:

- Szilárdabb és súlyosabb.

- Sokoldalú hűtési és szellőztetési rendszerek.

- Védőbevonat (pl. nitridálás vagy PVD, kopásálló).

- Szükséges, hogy az alkatrészek kidobását lehetővé tevő merülési szögekkel rendelkezzen.

- A vastag és gyorsan folyó fémet úgy tervezték, hogy kapukban dolgozzon.

A műanyag fröccsöntő szerszám tervezési jellemzői:

- Szabadabb scdesign és befejezés.

- Az alulvágás megengedett, feltéve, hogy a mozgó alkatrészek (csúszdák, emelők) beépíthetők.

- Részletes felületi textúrák, lehetséges (pl. bőrszövet, matt, fényes).

- Alacsonyabb hőátadási sebességre optimalizált hűtőrendszerek.

- A kaputípusok nagy földrajzi sokfélesége (forró futókapuk, hideg futókapuk, peremkapuk).

Termelési hatékonyság és ciklusidő

Mindkét öntési folyamat fontos a ciklusidő és a hatékonyság részletes költségteljesítménye szempontjából. A fröccsöntés szinte mindig több időt igényel a ciklusban, mivel több melegítésre és hűtésre van szükség, de az alkatrészek erősebbek és sok hőt képesek elviselni. A fröccsöntés rövidebb ciklusidőt használhat, így alkalmas nagy mennyiségű műanyag alkatrész gyártására.

Itt a 2. táblázat: Termelési hatékonyság és ciklusidő

| Metrikus | öntvények | Műanyag fröccsöntés |

| Ciklusidő | 30-60 másodperc (alkatrészmérettől függően változik) | 5-30 másodperc |

| Hűtési idő | Hosszabb a magas olvadáspontú fémek miatt | A műanyag rövidebb, gyorsabb lehűlése |

| Rész erőssége | Magas (fém) | Mérsékelt (a polimertől függ) |

| Felületkezelés | Jó, utófeldolgozásra lehet szükség | Kiváló, széles textúrázási lehetőségek |

Költségekkel kapcsolatos megfontolások

Az öntésnél használt öntőformát általában költségesebbnek tartják az anyagigénye és a hőállósága miatt. Mindazonáltal az egységköltség gazdaságos a fémalkatrészek nagy mennyiségű kibocsátása esetén. A fröccsöntőformák ára a bonyolultság és az anyagtípus (acél vagy alumínium) alapján igen változó, de általában gazdaságosabbak a kis és közepes sorozatszámú darabok esetében.

Itt a 3. táblázat: Költségtényezők

| Költségtényező | Die Casting Mold | Műanyag fröccsöntő penész |

| Kezdeti penész költség | Magas | Közepes és magas között |

| Karbantartás | Közepes és magas között | Mérsékelt |

| Szerszám élettartam | 100,000+ lövés (a fémfáradást figyelembe véve) | 500,000+ lövés (acélformák) |

| Alkatrészenkénti gyártási költség | Alacsony (nagy hangerőn) | Alacsony (különösen a műanyagok esetében) |

Ipari alkalmazások

A fröccsöntés és a műanyag fröccsöntés a két legsokoldalúbb szakterület, és az iparágak széles skáláján találnak alkalmazásra, mégis, az anyag tulajdonságai és a teljesítmény specifikációja miatt különböznek alkalmazási területeikben.

Az öntvények alkalmazása

Az öntést széles körben alkalmazzák, mivel lehetővé teszi erős, hő- és hőmérsékletálló, pontos méretekkel rendelkező fém alkatrészek gyártását:

- Autóipar: A motorblokkok, sebességváltóházak, házak, konzolok, hűtőbordák

- Repülőgépipar: Szerelvények, szerkezeti elemek, műszerek burkolatai

- Szórakoztató elektronika: mobiltelefonok, laptop tokok, csatlakozók, és keretek tervezték fém

- Készülékek: Sebességváltók, motorházak és ventilátorlapátok

- ipari vállalatok: Pneumatikus, szivattyú alkatrészek, robot alkatrészek

Az öntött alkatrészek minden olyan alkalmazásban megtalálhatók, ahol a mechanikai szilárdság, a méretstabilitás és a hőállóság fontos tényezők.

A műanyag fröccsöntés alkalmazásai

A műanyag fröccsöntés tökéletesen illeszkedik mind a súlyhoz, mind a költséghatékonysághoz, valamint az alkatrészek nagy mennyiségű felhasználásához:

- Med Devices: Fecskendők és hüvelyek, sebészeti felszerelések

- Fogyasztási cikkek: Játékok, konyhai kellékek, kozmetikai edények és telefontokok

- Elektronika: Csatlakozók, házak, kapcsolók, áramkörtartók

- Csomagolás: Kupakok, palackok, fedelek, adagolók

- Auto (belső/külső): Műszerfalak, kárpitok, lámpaburkolatok és folyadéktartályok

Tervezési szabadság A műanyag fröccsöntés páratlan tervezési szabadságot biztosít, és hatékony a nagyon összetett geometriájú, precíz, többféle felületkezelésű műanyag alkatrészek nagyüzemi gyártásában.

Előnyök és hátrányok

Melyik öntési eljárásnak milyen komparatív előnyei és kompromisszumai vannak? Derítsük ki:

A Die Casting Mold előnyei:

- Nagy méretpontosság és ismételhetőség

- Kiváló mechanikai jellemzők, különösen szilárdság és keménység

- Vékony falú, összetett geometriákhoz alkalmas

- Jobb felületkezelés, mint más fémöntési technikáknál

- Alkalmas fémintenzív, nagy volumenű gyártáshoz

A Die Casting Mold hátránya:

- Drága szerszámköltségek, magas kezdeti szerszámköltségek

- A műanyag fröccsöntéssel összehasonlítva lassabb ciklusidők aránya

- A színesfémekre (alumínium, cink, magnézium) korlátozva

- A felület egyes felületeinél vagy tűréshatárainál másodlagos megmunkálásra van szükség.

- A megnövekedett fémkopás a szerszám valódi kopását és nagy hőt okoz.

A műanyag fröccsöntés előnyei:

- Az egy alkatrészre jutó költség a nagy volumenű gyártás során alacsony

- Felületi részletezés, nagy pontosság Nagy pontosság és felületi részletezés

- Rövid ciklusú kikapcsolás, különösen a melegfutós rendszereknél

- Könnyű anyagválasztás (rugalmas, merev, átlátszó, színes)

- Változó alkatrészek, amelyek könnyűek és így szállíthatóak, valamint ergonomikusak.

Hátrányai műanyag fröccsöntő szerszám:

- Ez alacsonyabb, mint a fémek szilárdsága és hőállósága.

- A terhelés plasztikus deformációt idéz elő, vagy a hőmérséklet által kiváltott plasztikus deformáció kockázatot jelent.

- Bármely szerszámtervezés összetettsége növekszik, ahogy az alkatrészgeometria növekszik a tervezett felületek és útvonalak kedvezőtlen változásai a tervezett felületek és útvonalak kedvezőtlen változásai a tervezett felületek és útvonalak kedvezőtlen változásai a tervezett felületek és útvonalak kedvezőtlen változásai a tervezett felületek és útvonalak kedvezőtlen változásai.

- A műanyaghulladék környezetre gyakorolt hatásai (a felhasznált polimer alapján)

- Tudatalatti áramlási hibák, mint például a vetemedés, zsugorodás és süllyedés nyomai

Környezeti megfontolások

Mindkét öntési technikát lehet kritizálni és megkérdőjelezni, mivel a fenntarthatóság egyre nagyobb hangsúlyt kap minden olyan ágazatban, amelyben a gyártók tevékenykednek. Másrészt vannak lehetőségek a termelés felelősségteljesebbé tételére.

Az öntés környezeti hatása:

- Energiaintenzív: A fém olvasztása nagy energiát fogyaszt.

- Újrahasznosíthatóság: újrahasznosítás: Az öntött fémek (alumínium, cink, magnézium) újrahasznosíthatók, kis minőségi veszteséggel.

- Hulladék: Az öntőfém (és az öntőcső) újra felhasználható a folyamat során.

- Hosszú élettartam: Az alkatrészek hosszú élettartamúak és sok esetben hosszú élettartamúak.

A műanyag fröccsöntés környezeti hatása:

- Anyagi aggályok: A kőolajból származó műanyagok szintén potenciális szennyező forrást képeznek, ha helytelenül kerülnek újrahasznosításra.

- Újrahasznosítás: A legtöbb hőre lágyuló műanyag újrahasznosítható újracsiszolással.

- Bioplasztikák és újrahasznosított polimerek: Az egyre növekvő igény, hogy kevesebb szűz műanyagot használjanak.

- Hatékonyság: A műanyag megolvasztásához és formázásához feleannyi energiát használnak fel, mint a fém megolvasztásához.

Az intelligens folyamatirányítás és a kiváló minőségű szerszámtervezés mindkét folyamatban lehetővé teheti az anyagfelhasználás, az energiafogyasztás és az átlagos ciklusidő csökkentését a jobb fenntarthatóság érdekében.

Jövőbeni trendek és innovációk

A gyártási ágazat fejlődésével a fröccsöntés és a műanyag fröccsöntés is hozzájárult a digitális integrációhoz, az anyaginnovációkhoz és a fenntarthatósághoz.

Die Casting innováció:

- Nagynyomású vákuumöntés (HPVDC): Segít csökkenteni a porozitást és javítja az alkatrész kiválóságát.

- Automatizálás és IoT-felügyelet: Fokozza a következetességet és a nyomon követhetőséget.

- Új ötvözetek: Könnyű, nagy szilárdságú autó és repülőgép.

- Hibrid gyártás: Az öntést CNC- vagy additív gyártással kombinálják.

Az innováció a műanyag fröccsöntésben:

- Konformális hűtőcsatornák (3D nyomtatott): javítja a hűtést, javítja a ciklusidőt.

- Mikrofröccsöntés: Rendkívül kis méretű, ultraprecíziós alkatrészeket készít az elektronika és az orvostechnika területén.

- Megerősített polimerek: Szénszál vagy üvegszál beépítése a műanyag alkatrészbe, hogy az szerkezetileg használható legyen.

- Intelligens formák: Minőségellenőrzés érzékelőkkel és mesterséges intelligenciával valós időben.

A két iparág a digitális és adatvezérelt, környezettudatos gyártás szempontjából közeledik egymáshoz, ahol a szerszámok, anyagok és folyamatok optimalizálása a versenyképesség egyik fő tényezője lesz.

Összefoglaló táblázat: Összehasonlítás: Az öntés és a műanyag fröccsöntés összehasonlítása

Íme a 4. táblázat: Összefoglaló táblázat A fröccsöntés és a műanyag fröccsöntés összehasonlítása.

| Jellemző | Die Casting Mold | Műanyag fröccsöntő penész |

| Elsődleges anyag | Fémek (alumínium, cink, magnézium) | Műanyagok (ABS, PP, Nylon, PC stb.) |

| Formanyomtatvány anyaga | Edzett szerszámacél (pl. H13) | Szerszámacél, alumínium, berillium-réz |

| Üzemi hőmérséklet | 500-700°C | 150-300°C |

| Ciklusidő | 30-60 másodperc | 5-30 másodperc |

| Rész erőssége | Magas | Mérsékelt (polimertől függően változik) |

| Szerszámozási költség | Magas | Közepes és magas között |

| Kötet alkalmassága | Közepes vagy magas | Alacsonyról magasra |

| Felületkezelés | Jó, megmunkálásra szorulhat | Kiváló (egyedi textúrák lehetségesek) |

| Tipikus alkalmazások | Autóipar, repülőgépipar, elektronika | Fogyasztási cikkek, Csomagolás, Orvostechnikai eszközök |

| Fenntarthatóság | A fémek újrahasznosíthatóak, energiaigényesek | Újrahasznosítható műanyagok, zöldebb alternatívák |

Melyiket érdemes választani?

Különböző fontos szempontoktól függően kell eldönteni, hogy a fröccsöntést vagy a műanyag fröccsöntést válasszuk:

- Szükséges anyagok: A szilárdság és a hőállóság elérése érdekében végzett öntéssel, valamint a könnyű súly és rugalmasság érdekében végzett fröccsöntéssel.

- Kimeneti mennyiség: Mindkettő nagyszerű, ha nagy sorozatgyártásról van szó, de a fröccsöntés csak akkor kerül többe, ha közepes sorozatról van szó, ha alumínium szerszámokat használnak.

- Tervezési komplexitás: A fröccsöntés nagyobb szabadságot biztosít a bonyolult formatervezésben, míg az öntés kiváló mechanikai tulajdonságokkal rendelkezik.

- Költségvetés és ütemterv: A műanyag öntőformák gyorsabb átfutási időt és olcsóbb prototípus- és rövid sorozatköltséget biztosíthatnak.

Röviden:

Az öntvényöntés a jobb választás, ha jó, kemény, szűk tűréshatárokkal rendelkező fémalkatrészekre van szüksége.

Válassza a fröccsöntött műanyagokat, ha könnyű, összetett és nagy mennyiségű műanyag alkatrészeket szeretne, alkatrészenkénti költségcsökkentés mellett.

GC Precision Mould: az Ön megbízható partnere a szerszámgyártásban

Ha megbízható forrásra van szüksége a termeléséhez megfelelő, kiváló minőségű szerszámokhoz, a GC Precision Mould a legjobb választás. Mivel több éve vagyunk az iparágban, precíziós öntőformák és műanyag fröccsöntőformák gyártására szakosodtunk számos alkalmazáshoz. Munkatársaink arra törekszenek, hogy a legjobbak legyenek, és ezt a csúcstechnológia alkalmazásával, valamint minőségellenőrzési ellenőrzésekkel érik el, hogy megfelelő, erős és hatékony modellek készüljenek. Legyen szó nagy volumenű szerszámkészítésről vagy egyedi szerszámtervezésről, a GC Precision Mould garantálni tudja a kiváló szolgáltatásokat, az elfogadható árakat és a határidőre történő szállítást.

Következtetés

Az is fontos, hogy megértsük az elsődleges különbségeket a folyamatok között. öntvényöntés és a műanyag fröccsöntés, hogy Ön kiválaszthassa a legmegfelelőbb gyártási eljárást terméke elkészítéséhez. Mindkettőhöz nagynyomású szerszámokra van szükség, hogy összetett, nagy mennyiségű darabokat készítsenek, mégis nagymértékben különböznek az anyag, a szerszám kialakítása, a működési feltételek és a végső darab tekintetében.

Az öntés csak erős és hőálló fémalkatrészekhez alkalmas, amelyek széles körben elterjedtek az autóiparban, a repülőgépiparban és a nagy teherbírású iparágakban. Nagyszerű méretstabilitással és felületi minőséggel rendelkezik, de a szerszámozás magasabb költségekkel és energiafelhasználással jár. A műanyag fröccsöntéssel viszont könnyű és összetett műanyag alkatrészek állíthatók elő, amelyek nem mérgezőek, rendkívül sokoldalúak, költséghatékonyak és gyorsak minden vezető iparágban, például az orvosi, a fogyasztási cikkek és az elektronika területén.

A kettő közötti döntéshez olyan kérdéseket kell megvizsgálni, mint a szükséges anyagtulajdonságok, a gyártási mennyiség, a tervek összetettsége, a költségkorlátozás és a környezetre gyakorolt hatás. Bizonyos esetekben a hibrid összeállításokon belül a két módszer keveréke hozhatja a legjobb eredményt.

Leggyakrabban feltett kérdések (GYIK)

1. Alkalmasak-e a műanyag fröccsöntőformák fémöntéshez?

Nem. Az olvadt fém magas hőmérséklete felmelegíti a műanyag fröccsöntőformákat, és megolvadnak.

2. Nagy volumenű gyártás esetén melyik a költséghatékony?

A műanyag fröccsöntés általában olcsóbb darabszámú alkatrészekkel rendelkezik alacsony ciklusok mellett, és az egy alkatrészre jutó költség a műanyag fröccsöntéshez képest alacsonyabb.

3. Melyek a leggyakoribb öntött anyagok?

Ilyen gyakori fémek az alumínium, a cink és a magnézium ötvözetek.

4. Az öntött alkatrészek jobbak és erősebbek, mint a fröccsöntött alkatrészek?

Igen. Az öntött fém alkatrészek erősebbek, keményebbek és hőállóbbak, mint a műanyag alkatrészek.

5. Mindkét módszer képes összetett geometriák létrehozására?

Igen, azonban a műanyag fröccsöntés rugalmasabb a tervezés tekintetében, mivel az olvadt műanyag áramlási viselkedése miatt.

0 hozzászólás