Az alumínium porfestésnél először tisztítsa meg az alumíniumot. Ezután fújja rá a száraz port. Ezután sütjük meg a sütőben, hogy a por megolvadjon. Végül hagyja kihűlni. Ezáltal erős, védő bevonatot kap. Különböző színű porok használhatók. A bevonat szívós és hosszú ideig tart.

Ez a cikk segít felfedezni a megfelelő alumínium porbevonási technikákat. Ismerje meg annak különböző előnyeit és sokoldalúságát az alkalmazásokban.

Mi az a porszórás?

Általában a porfestési technikák a száraz felületkezeléshez kapcsolódnak. Ez a fajta speciális por általában a következőkből készül gyanták, pigmentek, és adalékanyagok.

A gyanta ebben az esetben a pornak körülbelül 50-60 % részét teszi ki. Eközben a pigmentek hozzájárulnak a szín előállításához, és 20-30%-t vesznek fel.

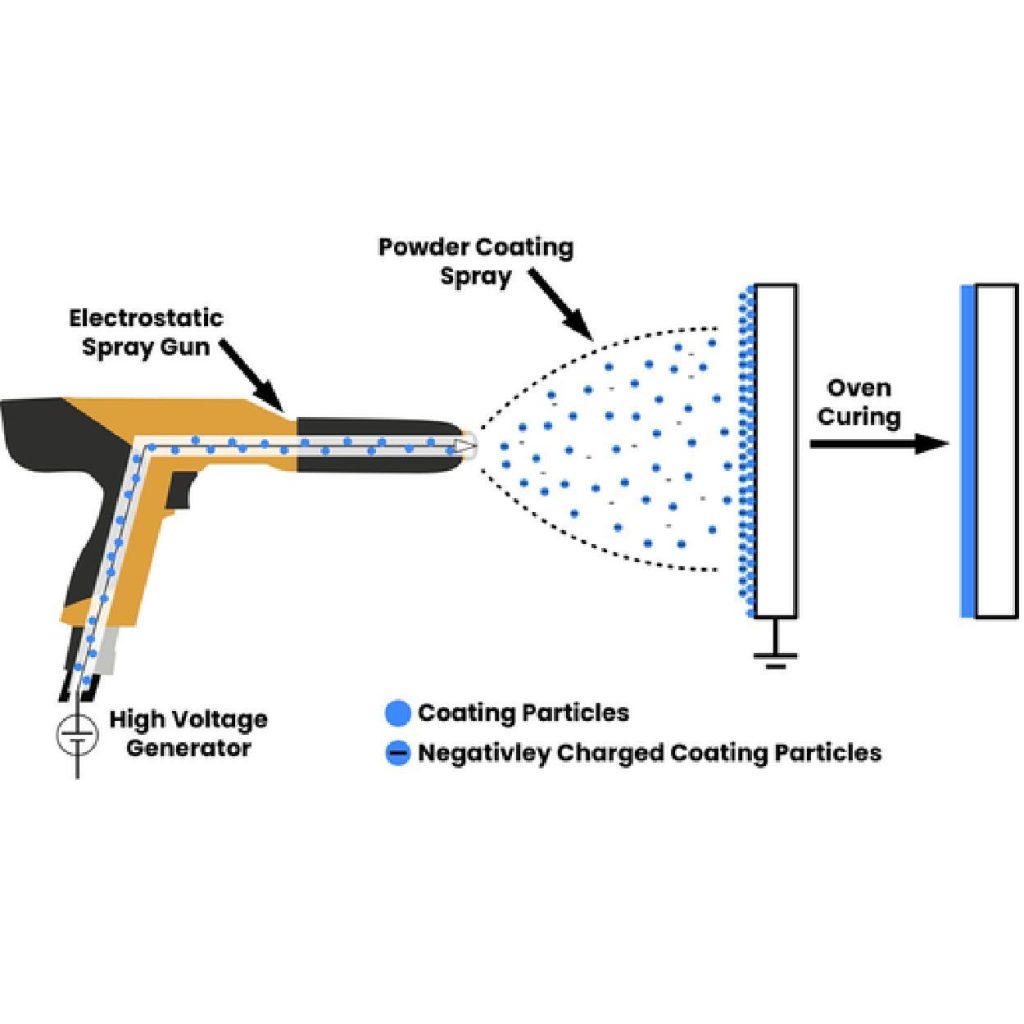

Az adalékanyagok szándékosan javítják az állagot, mint ahogyan a folyósítószerek is teszik. Ehhez 5-10 % szükséges. Az elektrosztatikus töltés segít a felületek egyenletes lefedésében, jó portapadással. Ehhez van egy szórópisztoly. Ez azt a célt szolgálja, hogy a porszemcséket 30-100 kV-os magas feszültséggel negatívan feltöltse.

A folyamat a munkadarab földelésével halad előre. Ez az, ami miatt a tárgyak vonzzák a töltött részecskéket. Így a por egyenletesen megtapad.

A porbevonat típusai

- Hőre keményedő por

- Termoplasztikus por

Hőre keményedő porok

A hőre keményedő porképződmények közé tartozik az epoxi, a poliészter, az akril és a poliuretán.

- Az epoxi tulajdonságai közé tartozik a vegyszer- és hőmérsékletállóság (250 °F-ig), ami alkalmassá teszi a készülékekhez való felhasználásra.

- A poliészter hatékonyan megállítja az UV-sugárzás hatását, és a legjobban alkalmas kültéri tárgyakhoz. Ez a bevonat 10-15 évig tart a szabadban.

- Az akril fényes felületével kiválóan illeszkedik az autóipari alkatrészekhez.

- A poliuretán általában kemény kezelést igényel, ezért ideális ipari berendezésekhez.

Hőre lágyuló porok

A nejlon és a polietilén hőre lágyuló porokat alkot.

A nejlon megakadályozhatja a felszerelés, például a felszerelés kopását. Ez azért van, mert jó szakítószilárdságot tartalmaz, amely 8 000-12 000 psi.

A polietilén elkerüli a nedvesség hatását, és általában csövekhez használják.

Az alumínium porbevonat előnyei

1. Korrózióállóság

A bevonatos alumínium alkatrészek azért nem korrodálódnak, mert a porbevonat kétféleképpen működik. Az egyik a gátvédelem, a másik pedig az elektrokémiai védelem.

- A gátvédelem nem engedi, hogy nedvesség, víz vagy vegyi anyagok jussanak az anyagok belsejébe.

- Az elektrokémiai védelem megakadályozza az alkatrészek rozsdásodását. Ehhez blokkolja az elektromos áramokat.

Többféle bevonat különböző védelmi szintet kínál. Például a sós permetezéses tesztek során az epoxi bevonatok körülbelül 1000-1500 órát bírnak ki.

Eközben a poliészter bevonatok körülbelül 500-1000 órán keresztül érintetlenek maradnak.

A sóspray-vizsgálat célja a bevonatok rozsdásodás elleni valódi képességének meghatározása.

2. Tartósság és hosszú élettartam

Az alumínium porfestése 100% hatékonyan védelmet nyújt a kopás, karcolások és ütések ellen. Ezért válik a tárgy tartósabbá.

Kopásállóság

A bevont rész ellenőrzése a kopásállóság mérésére. Egyelőre egy taber kopásvizsgálat történik.

Karcállóság

A karcállóságot ceruzakeménységi teszttel lehet ellenőrizni.

Ütésállóság

Ütésállóság esési súlyvizsgálattal. Ebben a vizsgálatban elemezték, hogy a bevonat 160 in-lbs ütést bír el.

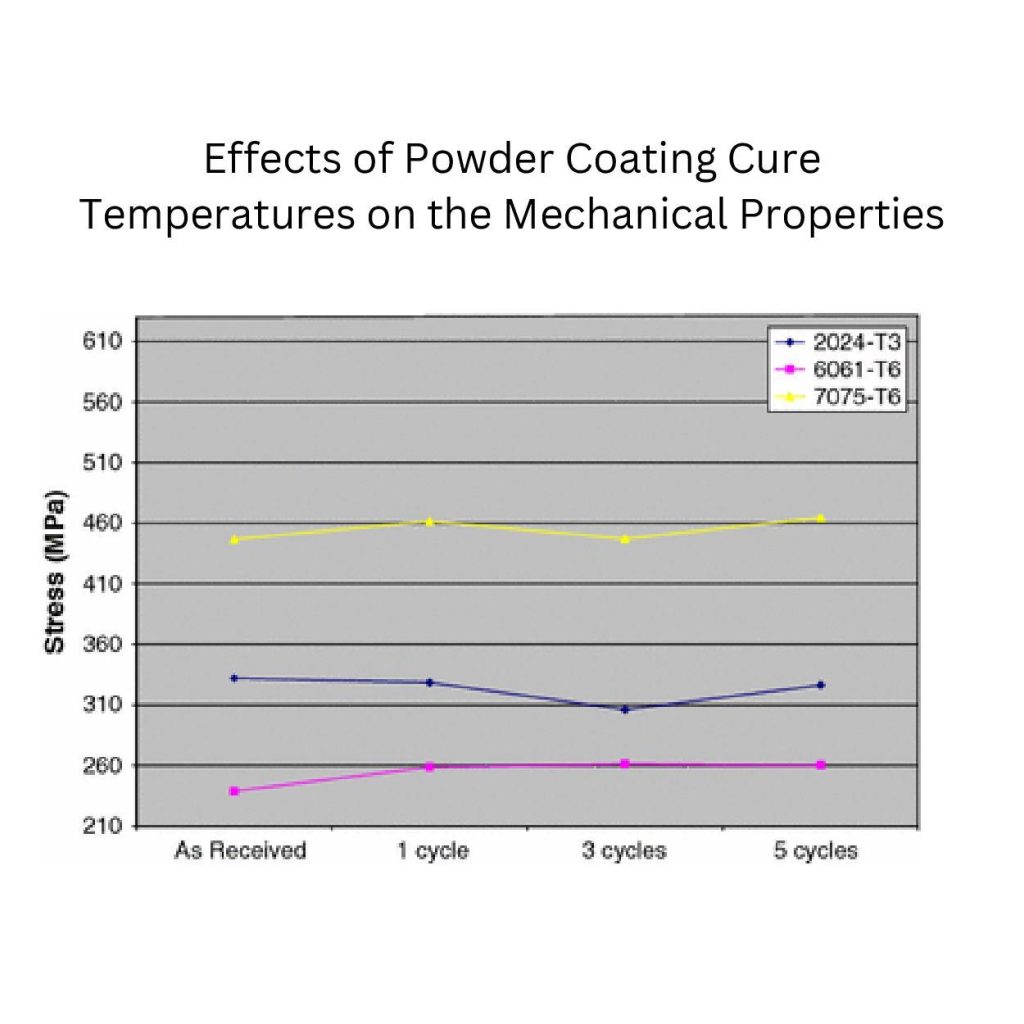

Érlelési ütemtervek

E tulajdonságok mellett a kikeményedési ütemterv is jelentős a tartósság és a hosszú élettartam szempontjából.

Például, amikor a kikeményedési hőmérséklet befejezi az 1 ciklust, a 2024-T3 alumínium keménységének javulását mutatja.

Eközben az 5. ciklus pozíciója azt mutatja, hogyan stabilizálja a mechanikai tulajdonságokat, hosszú távú teljesítményképességet biztosítva.

UV-álló

A porfesték bevonat megvédi a tárgyakat az UV-hatásoktól és az időjárástól. A poliészter bevonatok tartósságának ellenőrzésére QUV-tesztek állnak rendelkezésre. Ez éveken át ellenállhat anélkül, hogy kifakulást okozna.

3. Esztétika

A bevonat sok mindent képes előidézni a felületeken, végső soron növelve azok esztétikumát. Például színeket, textúrákat és fényességi szinteket.

A fémes kivitel és a gyöngyházfényű pigmentek lenyűgöző megjelenést biztosítanak. Eközben a fényes hatás a matt 10%-től a magas fényű 90%-ig terjed.

4. Környezeti előnyök

A bevonat további előnye lehet a környezetbarát jellege. Az illékony szerves vegyületek (VOC) szinte teljesen elmaradnak.

A folyékony bevonatok azonban gallononként 3,5-4,5 font VOC-t bocsátanak ki.

Ezenkívül a fel nem használt por visszavihető a folyamatba vagy újrahasznosítható. A személyzet körülbelül 95% túlpermetet tud újrafelhasználni.

5. Költséghatékonyság

A porfestékkel való munka egyszerűbb, mint a folyékony lehetőségek. A folyamat gyorsabb, kevesebb anyagot használ, és kevesebb munkást igényel. Mindezen tényezők miatt sokkal olcsóbb, körülbelül 20-30%, mint a folyékony bevonat.

Alumínium előkészítése porbevonathoz

Tisztítás és zsírtalanítás:

Meg kell győződnie arról, hogy az alumíniumfelületek nem tartalmaznak szennyeződést, törmeléket vagy más nem kívánt elemeket.

Ebben az esetben különböző tisztítószerek szolgálják a tárgyak tisztítását. Például az olaj és a szennyeződések lúgos tisztítószerekkel tisztíthatók. Ezek 10-12-es pH-nál fordulnak elő.

A savas tisztítószerek eltávolítják a tárgy rozsdásodó részeit és azok vízkőzetét. Ezek 1-3-as pH-értéknél működnek.

Az oldószer alapú tisztítószerek jól megtisztítják a nehéz olajos és zsíros területeket. Kb. 5-10 perc alatt elpárolognak.

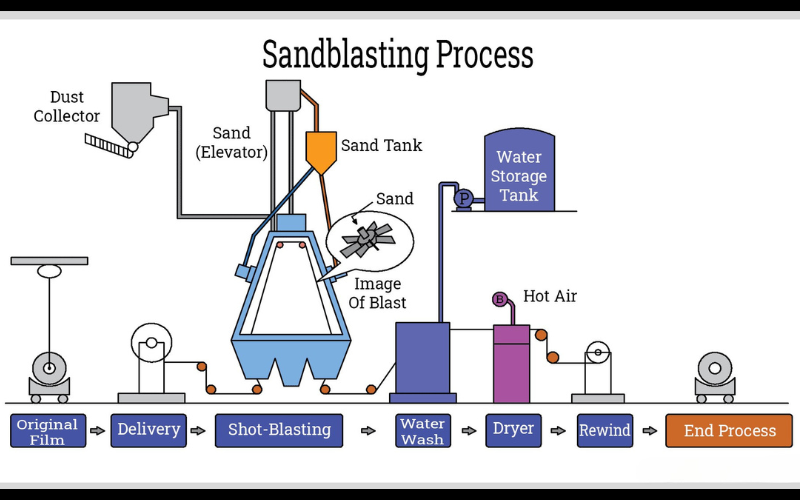

Csiszolás és fúvás:

Ha a tisztítás megtörtént, a felületek érdesítésére a csiszolás vagy a fúvás használható. Ezen kívül válassza a fúváshoz kapcsolódó szemcseméretet 60 és 120 között.

Az erős rozsda eltávolításához használjon durvább, 60-80-as szemcséket. Hasonlóképpen, a felületek simábbá tételéhez használjon finomabb szemcséket (100-120).

Fúvóközegek

A fúvóközegek homokot (erős rozsda esetén), acélszemcsét (kemény felületek esetén) és alumínium-oxidot (törékeny tárgyak esetén) használnak.

A fúvóközegek célja, hogy előkészítsék a felületet a bevonatok jó tapadásához. A túl sok fúvás azonban az alumíniumot vékony vagy túlságosan érdes lesz.

Kémiai előkezelés

Kromatin:

A krómozás króm-oxid felhasználásával történik. A végeredmény finom és vékony, akár 0,1-0,5-ös rétegek keletkeznek. Az általa létrehozott árnyalatok lehetnek sárgák, zöldek vagy világosak. Ez az eljárás nem kerül sokba, de valahogy kevésbé tartós.

Eloxálás:

Az eloxálás elektromos áramot használ. Ez 5-25 mikrométer vastag oxidréteget hoz létre. Érdemes az alkatrészeket tartósabbá tenni, de a költségek magasabbak.

A megfelelő felület-előkészítés fontossága

A nem megfelelő tisztítási folyamatok bevonathibákat okoznak. Ilyenkor hámlás, buborékosodás vagy egyenetlen fedés, illetve porozitás lép fel, még akkor is, ha a felvitt bevonatok kiváló minőségűek. Ekkor nehezebb lenne fenntartani a tartósságot és a teljesítményt. Ezért nagyon fontos a megfelelő előkészítés.

Porbevonási folyamat alumíniumhoz

Az alumínium porfestés öt fő lépése a következő:

- Előkezelés

- Alkalmazás

- Gyógyítás

- Hűtés

- Minőségellenőrzés

1. Előkezelés:

A gyártott alkatrészben található szennyeződések (por, olaj és rozsda) valóban gondot okoznak a bevonatolás során. Ezért győződjön meg arról, hogy a felületek tiszták.

Több lehetőség közül a lúgos oldatok könnyen eltávolítják az olajat és a szennyeződéseket. A savas maratás segít megszabadulni a rozsdától.

De a jobb tapadás megteremtése esetén az olyan kémiai reakciók, mint a foszfátozás, jók. Ezek 1-3 mikrométer körüli vastag rétegeket hozhatnak létre.

A homok- vagy acélszemcsékhez hasonló fúvóközegek lehetővé teszik a felület súrolását, ami 1,5-4 milliméter (38-102 mm) profilmélységű érdességet okoz. A durvított felületek jól tartják a bevonatot.

2. Alkalmazás:

Az elektrosztatikus szórópisztolyok, mint a Corona és a Tribo két különböző módon használhatók a por felhordására.

A koronafegyverek a feszültséget, a tribo pedig a súrlódást használja a részecskék feltöltésére.

Mindkét eljárás egyenletesen teríti a porbevonatot, és 2-4 mil (50-100 mikrométer) vastagságú réteget eredményez.

Az egyenletesség fenntartása érdekében azonban ellenőrizze a légnyomást és a poráramlási sebességet.

Előnyök:

Az összetett alakú alkatrészek azért kapnak egyenletes lefedettséget, mert a bevonatok jól működnek.

Hátrányok:

Megfelelő figyelmet kell fordítani a feszültség és a távolság kezelésére.

3. Keményítés:

A sütési lépés a por felhordása után történik. Ennek során a személyzet a tárgyat sütőben melegíti, vagy infravörös (IR) fűtőberendezést használ.

Ha a por hőre keményedő, akkor 300-400°F-on keményedik, és 10-20 percig tart a sütőben. A térhálósodás okozza, mert a bevonat keményebbé és tartósabbá válik.

Ezzel szemben ez a fajta hőre lágyuló por általában 350-450 °F-on olvad. Sima bevonattá olvadnak össze.

Az IR-módszer használatával a sugarak gyorsan felmelegítik az alkatrészt, ami mindössze 2-5 percet vesz igénybe.

Alapvetően a keményedési ütemezés az a paraméter, amely befolyásolja a keménységi szintet. Ezek általában 2H és 9H között mozognak a ceruza keménységi skálán.

Hőmérsékletszabályozás és páratartalom

A nem megfelelő hőmérséklet és a páratartalom mind-mind komoly probléma. Ez végül megégeti a bevonatot, ha túlmelegszik, vagy nem teljes gyógyulást okoz, ha túl kevés a hő.

Ezenkívül az 50% alatt a páratartalmat is ellenőrizni kell a hibák megelőzése érdekében.

4. Hűtés és kezelés:

A pontos eredmények elérése érdekében a kikeményített alkatrészeket hűtési folyamatnak kell alávetni.

Hűtési módszerek

A hűtési szakaszok általában két módszert foglalnak magukban. Ez a léghűtés és a vízhűtés.

A léghűtés 10-15 percig működik. Eközben a vízzel való oltás a leggyorsabb módszer, de valahogy hősokkot okozhat.

Kezelés:

Óvatosan bánjon a bevonatos alumínium alkatrészekkel. Ezen kívül viseljen kesztyűt és használjon párnázott állványokat. Ezekkel a kezelési technikákkal elkerülhetők a karcolások vagy horpadások következtében.

5. Minőségellenőrzési intézkedések:

A minőségellenőrzési vizsgálatok biztosítják, hogy a bevont alkatrészek megfelelnek a megadott szabványoknak. Ezek a következők:

- Filmvastagság: A vastagságmérő segít a bevonat filmrétegének mérésében. Az ideális tartomány 2-4 mérföld alá esik.

- Tapadás: Keresztmetszési teszt segítségével ellenőrizheti, hogy a bevonat mennyire tapad a felületekhez. Nem szabad, hogy leváljon, hogy átmenjen ezen a teszten.

- Ütésállóság: A hullótömeg-vizsgálat azt méri, hogy a bevonatos alkatrész mennyire reagál az ütközésre.

- Sós permetezéses vizsgálatok: Ellenőrzi az alumínium korrózióállósági határértékeit.

Az alumínium porbevonat közös alkalmazásai

Építészeti elemek:

Az UV-sugárzás és az időjárásállóság azok a tulajdonságok, amelyek a porszórt bevonatot függönyök, falak és korlátok számára is ideálissá teszik.

Nem fakul ki és tovább tart. Továbbá, a színválasztékuk és a befejezések segítik a gyönyörű megjelenést.

Autóalkatrészek

A bevonatok előnye, hogy az autó kerekei és díszlécei szívósak és karcállóak. Ezenkívül ütésállósága és vegyi anyagokkal (útszóró só) szembeni ellenállása nem veszít vizuális minőségéből.

Repülőgépipari alkatrészek

Alumínium porfestékkel bevonva,

a könnyű súly és a magas hőmérséklettel szembeni ellenállás legjobb tulajdonságai vannak. Ezért alkalmasak konzolokhoz és panelekhez. Ez azért van, mert a repülőgép-alkatrészek intenzív körülményekkel találkoznak.

Tengeri hardver

A sós víz korróziós hatásának megállítása esetén a tengeri felhasználású bevonat a hajókorlátokhoz és szerelvényekhez. Mint ilyen, a bevonat átmegy a sós permet tesztjén; képes kezelni a zord tengeri környezetet.

Bútorok és készülékek

A bevonat tisztítási folyamata nagyon egyszerű, így kültéri bútorokhoz és készülékekhez is használható.

Egyéb tulajdonságai, mint a karcolás-, UV- és ütésállóság, előnyösek ezeknek az alkatrészeknek, így tartósabbá teszik őket.

Következtetés

A tartósság, a gyönyörű megjelenés és a környezeti előnyök mellett az alumínium porbevonat a megadott tulajdonságokhoz is ragaszkodik. Ezért számos iparág, köztük az autóipar, a repülőgépipar, a hajózás és a bútoripar is profitál belőle. Alkalmazása előtt mérlegelje az összes paramétert. Ez vonatkozik a technikáira és folyamataira, amelyek jobb és tartósabb felületeket eredményeznek.

0 hozzászólás