A fémöntés nem tud 100% pontos eredményeket nyújtani. Az előírt specifikációk teljesítéséhez az öntödéknek további utómunkálatokat kell végezniük. Ebben az esetben az öntés megmunkálása segít. Mint tudjuk, az öntvény alkatrészek különböző formájúak és méretűek lehetnek. Ezen formák befogadására többféle öntészeti megmunkálási módszer merül fel.

Az öntési eljárásoknak számos típusa létezik. Homoköntés homokot használ formák készítéséhez, majd olvasztott fémet önthet bele. Ez egy egyszerű módszer, de többre lesz szükséged. megmunkálási szolgáltatások. Az öntési módszer olvadt fémet fecskendez a formába. A nagy nyomás finomabb öntvénydarabokat hoz létre. Ennél a módszernél kevesebb öntési megmunkálási folyamatra lehet szükség.

Más típusú öntési módszerekhez hasonló helyzeteket figyelhet meg. Bármilyen típusú öntési módszerről legyen is szó, öntési megmunkálásra azonban mindenképpen szükség van. Ezekkel a módszerekkel elérheti a kívánt specifikációkat. Vegye figyelembe, hogy akár ±0,0001 mm-es tűréseket is elérhet. Tehát ezek az öntésmegmunkálási módszerek kulcsfontosságúak a fém alkatrészek esetében.

Ez a cikk az öntvények megmunkálásának alapjait mutatja be. Megtudhatja, hogy mik azok, hogyan működnek és milyen típusaik vannak. Ezen kívül megvizsgáljuk az egyes típusok előnyeit és korlátait. Végső soron átfogó ismeretekkel fog rendelkezni az öntőgépekről. Ez a tudás sokat segít a megfelelő öntöde kiválasztásakor.

Mi az öntés megmunkálás?

öntés megmunkálás utal a megmunkálási szolgáltatások öntött fém alkatrészeken. Miután egy fém alkatrészt öntöttek, az általában további finomításra szorul. A különböző öntési megmunkálások során eltávolítják a felesleges anyagokat, és az alkatrészeket a pontos méretekre alakítják.

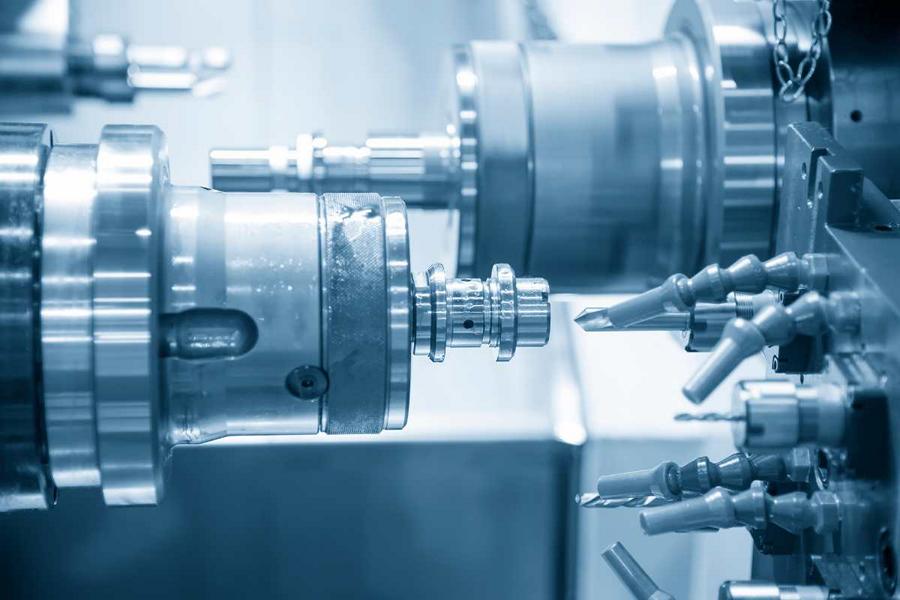

Hogyan működik az öntés megmunkálása? Az öntés megmunkálása az ügyfél igényeitől függően változhat. Általában háromféle öntésmegmunkálás létezik: forgácsoló, csiszoló és fejlett. Bármelyik típusról legyen is szó, a nyers öntött alkatrészt egy megmunkáló szerszámban rögzítik. Ezután különböző vágószerszámok távolítják el az anyagot az alkatrészről.

Minden folyamat biztosítja, hogy az alkatrész megfeleljen a pontos specifikációknak. Elsősorban a felületi minőséget és a pontosságot javítja. A CNC megmunkálás akár ±0,01 mm, míg a szikraforgácsolás akár ±0,0001 mm pontosságot is elérhet. A CNC megmunkálás standard szerszámai az esztergálás, marás és fúrás.

Megmunkálás öntés: Vágás

Ezek az öntési megmunkálási módszerek eltávolítják a nyers öntött alkatrészekből a felesleges anyagot. A különböző forgácsolási módszerek az esztergálás, fúrás, marás vagy fűrészelés. Az esztergálási módszer hengeres alkatrészekhez alkalmas. A marási módszer ideális a homlok- és peremvágáshoz. A fúrás lyukakat hoz létre, a fűrészelés pedig méretre vágja az alkatrészeket.

Megmunkálás öntés: Módszer: Haladó módszer

A fejlett módszerek jellemzően nem hagyományosak. A pontosságuk sokkal nagyobb. A szikraforgácsolás és a lézervágás/gravírozás két népszerű fejlett módszer. Ezt a két öntőipari megmunkálási technikát széles körben használják az öntőipari öntödékben. Ezzel a technikával akár ±0,0001 mm-es tűréshatárokat is elérhetünk. További információ a későbbi szakaszokban található.

Megmunkálás öntés: Megmunkálás: csiszoló megmunkálás

Az öntvények csiszolásához csiszolókorongokat és csiszolóanyagokat használnak. Elsősorban az öntött alkatrészek finomhangolását végzik, hogy a lehető legsimább felületet kapják. Néhány szokásos módszer, amelyet ebben az esetben alkalmaznak, a köszörülés, a dörzsölés és a simítás. Ezek az eljárások kiváló minőségű felületeket hoznak létre a fémöntvény alkatrészeknél.

Mi a különbség az öntési és a megmunkálási folyamatok között?

Az öntés egy olyan additív eljárás, amelyben az olvadt fémet egy formába öntik, hogy különböző formákat hozzanak létre. Ez a módszer csak fémek esetében alkalmas. A szokásos módszerek a homok-, a szerszám- és a beruházási öntés. Ideális összetett formák nagy mennyiségben történő előállítására.

A megmunkálás ezzel szemben szubtraktív módszer. Mint említettük, anyagot távolít el az alkatrészekből, hogy pontos formákat és felületeket érjen el. Nézzük meg az öntés és a megmunkálás közötti különbségeket.

Öntés és megmunkálás: Anyagválasztás

Az öntés csak fémekre korlátozódik. Használhat alumíniumot, vasat, acélt és sok más fémötvözetet. Ezek a fémek ideálisak összetett formák és nagyméretű alkatrészek létrehozására.

A megmunkálás különböző anyagokat támogat, beleértve a fémeket, műanyagokat és szilárd anyagokat. Az öntvény megmunkálás az öntött alkatrészek tökéletes felületének megmunkálása érdekében elterjedt.

Öntés és megmunkálás: Gyártási sebesség

Az öntés általában gyorsabb a nagy mennyiségek esetében, ha már elkészültek a formák. Tökéletesen alkalmas nagy volumenű megrendelésekhez.

A megmunkálás viszont lassabb a nagy volumenű megrendelések esetében. De ez egy pontos és precíz módszer. Emiatt az öntőipari vállalatok széles körben alkalmazzák az öntőipari megmunkálást.

Öntés és megmunkálás: Mérettűrések

Mint tudjuk, az öntés során zsugorodás és rezgés lép fel, ami általában alacsonyabb tűréshatárokat biztosít. Ezért minden öntvény alkatrésznek további megmunkálásra van szüksége a legjobb minőség elérése érdekében. Bár az öntés képes bonyolult formaterveket kezelni, nem tud pontos eredményeket adni.

A megmunkálás általában nagyobb tűréshatárokat biztosít. A megmunkálási eljárásoknak számos típusa létezik. A CNC megmunkálással akár ±0,01 mm-es pontosság is elérhető. Ezzel szemben az EDM akár ±0,0001 mm-t is elérhet. Mindkettő tökéletes a szoros pontosságot igénylő alkatrészekhez.

Öntés és megmunkálás: Prototípusgyártás

Az öntést néha prototípusok készítésére használják, de ehhez megmunkálási szolgáltatásokra van szükség. Mint tudjuk, az öntés időigényes és többe kerül a formák elkészítése, bár nagy megrendelések esetén jobb.

Ezzel szemben a megmunkálás kiválóan alkalmas prototípusok készítésére. Gyors és pontos, és kevesebbe kerül, mint a fémöntés. Bár a homoköntés olcsó, az öntés megmunkálás még mindig a legjobb eredményéről híres.

A megmunkált öntvények előnyei

A megmunkált öntvények az öntés megmunkálása után készült fém alkatrészek. Különböző tulajdonságokkal és előnyökkel rendelkeznek. Röviden, nagy pontossággal, sima felületi felülettel és hibamentességgel rendelkeznek. Emiatt a megmunkált öntvényeket mindig előnyben részesítik.

Nagy pontosság

A megmunkált öntvények jellemzően nagyobb pontosságot és nagy tűréshatárokat biztosítanak. Az öntéses megmunkálás az öntött alkatrészek méreteinek finomításával javítja a tűrést. Ennek eredményeként pontos specifikációkat kaphat. A CNC megmunkálással akár ±0,01 mm, míg a korszerű megmunkálással akár ±0,0001 mm is elérhető.

Javított felületkezelés

A megmunkált öntvények általában jobb felületi felülettel rendelkeznek. A csiszolás és a polírozás jellemzően ilyen sima felületet hoz létre.

A megmunkált öntött alkatrészfelületek sokkal simábbak és finomabbak, mint a csak öntött felületek. Ez a javulás általában csökkenti a további utómunkálatok szükségességét.

Nincs hiba és hibák

Az öntés megmunkálása segíthet az öntési hibák azonosításában és kijavításában. Olyan hibákat távolíthat el, mint a porozitás és a zárványok. Ebben az esetben a fúrás, a marás és a köszörülés a legjellemzőbb. Ezek az eljárások általában megszüntetik az anyagok gyenge pontjait. Összességében a fémalkatrésze javított szerkezeti minőséget kap.

Anyaghatékonyság

Egy másik jelentős előny az anyaghatékonyság. Az öntéses megmunkálás jellemzően minimalizálja az anyagpazarlást az anyag pontos eltávolításával. Így optimális anyagfelhasználást hoz létre, és csökkenti a felesleges selejtet.

Jobb teljesítmény

Ezek a fém alkatrészek a legjobban teljesítenek, mivel a megmunkált öntvények a fenti négy előnyt kínálják. Ez a tulajdonság különösen fontos a gépek és járművek esetében. A tökéletes motoralkatrészek például a legjobb futást biztosíthatják az utakon. Ezenkívül a jobb teljesítmény hosszabb élettartamú alkatrészeket is eredményez. Ez tehát azt jelenti, hogy nem kell gyakran cserélni és javítani őket.

Előkészítés az elektro-bevonathoz

A megmunkált öntvények kiváló felületi felülettel rendelkeznek. Különösen alkalmas különböző felületkezelésekre. Népszerű felületkezelési módszerek az eloxálás, az e-coating, a festés vagy a galvanizálás. Az öntéses megmunkálás előkészíti az öntött alkatrészek felületét ezekre a felületkezelési módszerekre. Ennek eredményeként minden öntött alkatrészen tartós és hatékony eredményt kaphat.

7 Közös öntési megmunkálási folyamat

A formából való kikerülés után minden öntvénydarab általában felesleges anyaggal rendelkezik. Ezeket a felesleges részeket el kell távolítania, mert megzavarhatják az eredeti alkatrész működését. Emellett az öntvényrésznek érdes felületei vannak.

Az öntött alkatrész felületének simítására használt gép eltávolíthatja a felesleges részeket? Vagy tud sima munkát végezni egy vágógép segítségével? Így rájöhet, hogy az öntvények megmunkálásának számos típusa létezik. A következőkben hét szokásos öntvény megmunkálási eljárást emelünk ki. Minden öntőgépnek egyedi célja és feladata van.

#1 CNC megmunkálás

A CNC a számítógépes számjegyvezérlés rövidítése. A CNC megmunkálás jellemzően szubtraktív, különböző formákat hoz létre anyagok eltávolításával. Ez is egy automatizált folyamat. Miután beillesztette a kódot, a gép automatikusan elkészíti a formát.

A CNC-gépek jellemzően vezérlővel, szervomotorokkal és több tengellyel rendelkeznek. Általánosságban elmondható, hogy háromtengelyes CNC-gépeket mindenhol talál. Bonyolultabb esetekben 4-12 tengelyes CNC-gépeket használnak.

CNC megmunkálás széles körben használják számos iparágban. A repülőgépipartól az autóiparig minden olyan iparágban szükség van rá, ahol fémekkel dolgoznak. Motoralkatrészek, konzolok és sebészeti műszerek néhány mindennapi termék.

Jellemzők és előnyök

- Hihetetlenül gyors és pontos, akár ±0,01 mm-es tűréshatárokat is elérhet.

- A CNC-gép biztonságosan működtethető.

- Nincs szükség munkaerőköltségre.

- A CNC megmunkálás legnagyobb előnye, hogy bonyolult alakzatokkal is megbirkózik.

Korlátozások

- Magas kezdeti költségek

- Szakértőkre van szükség a pontos programozáshoz.

#2 Fordulás

Az esztergálás széles körben használt módszer minden fémmegmunkáló műhelyben vagy gyárban. Ennél a módszernél a tárgyat vízszintesen csatlakoztatják az orsóhoz. (Vízszintes megmunkálás)

A tárgy általában forog, és a vágószerszám fokozatosan eltávolítja az anyagot. Ezt addig folytatja, amíg a tárgy el nem nyeri a kívánt formát. A szerszám általában lineárisan mozog.

A CNC esztergálás hengeres öntvény alkatrészekhez alkalmas. A tengelyek és a szíjtárcsák néhány híres példa.

Jellemzők és előnyök

- Az esztergálás rendkívül pontos eredményeket kínál.

- Sima felületet hoz létre.

- A módszer jellemzően az anyagok széles körére alkalmas.

- Az esztergálás általában hengeres alkatrészek esetében hatékony.

- Ez a módszer sokoldalú, és különböző esztergákhoz használható.

Korlátozások

- Az esztergálás csak hengeres alakzatokra korlátozódik

- A kezdeti beállítási idő magas lehet.

- A kézi esztergáláshoz szakképzett műveletekre van szükség.

#3 Marás

A marás szintén olyan megmunkálási eljárás, amely során a tárgy mozdulatlanul marad, miközben a forgácsolószerszám forog és alakítja azt. Ez az eljárás a hengeres tárgyaknál összetettebb kialakításokat hoz létre.

A marógépek jellemzően kétfélék lehetnek. A függőleges marógépek függőleges orsóval rendelkeznek, innen a név. Ez az orsó tartja a vágószerszámot, és felfelé és lefelé mozoghat. Ezzel szemben a vízszintes marógépek vízszintes orsóval rendelkeznek, innen a név. Ez az orsó oldalról oldalra mozog.

A marás az öntödékben elterjedt megmunkáló öntési módszer. Széles körben használják a szerszámöntéshez, az alumíniumöntés megmunkálásához és különböző fémalkatrészekhez szükséges formák készítéséhez.

Jellemzők és előnyök

- Különböző anyagokat és formákat képes kezelni.

- A marás pontos és részletes alkatrészeket állít elő.

- Ez az öntvény megmunkálás nagy sebességű műveleteket kínál.

Korlátozások

- A vágószerszámok gyorsan elhasználódhatnak.

- A kezdeti beállítás költséges lehet.

#4 Fúrás

A fúrás egy másik öntvény megmunkálási típus, amely csak furatokat hoz létre. Általában számos alkalmazásban használják, különösen a gyártásban és az építőiparban. Az öntőfúrást széles körben használják az öntödékben a formák elkészítéséhez és az öntött alkatrészek befejezéséhez.

A fúrógép egy fúrófejnek nevezett forgó vágószerszámmal rendelkezik. A tárgy mozdulatlan marad. A vágószerszám fokozatosan eltávolítja az anyagot, és lyukat hoz létre. A gép a fúrót, de az anyaghoz nyomja. Ahogy forog, úgy vágja el az anyagot, hogy lyukat képezzen.

Jellemzők és előnyök

- A fúrás minden szilárd anyaghoz alkalmas.

- Ez egy költséghatékony módszer.

- Ez a módszer nagy pontosságot biztosít (±0,01 mm-ig).

- A fúrófejek széles választéka áll rendelkezésre.

Korlátozások

- A fúrás hőt hozhat létre, ami deformálhatja a vékonyabb anyagokat.

- A furat mélysége a fúrószár méretétől függ.

#5 Csiszolás

A köszörülés egy nagyon híres öntészeti megmunkálási eljárás, különösen az öntőöntödékben. Általában csiszolókorongot használnak az anyag eltávolítására a munkadarab felületéről. Ez az öntészeti megmunkálás az öntvénydarabok simítására elterjedt.

Általában négyféle csiszológépet találunk. A felületcsiszolók sík felületekhez alkalmasak. A hengeres köszörűgépek viszont hengeres alkatrészekhez valók. A központ nélküli köszörűgépek a központ nélküli alkatrészekhez elterjedtek. Végül a belső csiszológépeket belső felületekhez használják. Bár sokféle köszörű létezik, ez a négy a legelterjedtebb.

Jellemzők és előnyök

- A köszörülés simává és fényessé teszi a fém alkatrészek felületét.

- Nagy pontosságot és felületi minőséget érhet el.

- Kemény és törékeny anyagokhoz egyaránt alkalmas.

- Javítja az öntött alkatrészek pontosságát.

Korlátozások

- Lassú folyamat

- Munkaerőre van szükség

#6 EDM: Elektromos kisüléses megmunkálás

Ahogy a neve is mutatja, ez az öntéses megmunkálási módszer elektromos kisülésekkel alakítja a fémet. Különösen alkalmas ultrakomplex fémalkatrészekhez.

Az EDM ellenőrzött elektromos szikrák segítségével távolítja el az anyagot. Ezt a technológiát széles körben alkalmazzák az öntőüzemekben. Ennél a módszernél egy dielektromos folyadék választja el a munkadarabot és az elektródát. A szikrák általában erodálják a fémet és létrehozzák a kívánt alakot.

Ezt a módszert öntőműhelyekben használják öntőformák és szerszámok készítésére. Később az öntőöntödék ezeket a formákat használják fel egyedi fémalkatrészek készítéséhez. Az EDM szintén elterjedt a finomhangolt és kész öntött alkatrészek készítésekor.

Jellemzők és előnyök

- Az EDM öntvény megmunkálással rendkívül nagy tűréshatárokat lehet elérni. A szakértők szerint akár ±0,0001 mm-es tűréshatárokat is elérhet.

- Bonyolult formák és bonyolult minták széles skáláját hozhatja létre.

- Ez a módszer nem hoz létre mechanikai erőt.

- Az EDM sima és finom felületet biztosít.

Korlátozások

- Az EDM lassú folyamat.

- Csak vezető anyagokkal működik

#7 Lézervágás/gravírozás

A lézergravírozás egy másik népszerű öntészeti megmunkálási módszer a fémöntő öntödékben. Nagy teljesítményű lézersugarat használ az anyagok vágására/gravírozására és a felületbe vésett jelek vagy maratására. Mindkét eljárás precíz, és számítógépes szoftverrel vezérelhető.

Az öntéses megmunkálás során egy lézergép vágja át a fémet. A lézer megolvasztja, elégeti vagy elpárologtatja az anyagot. Ily módon eltávolíthatja a felesleges fémrészeket az eredetiből. A gravírozás során a lézertechnika segítségével szöveget, logókat vagy termékszámokat jelölhet.

Jellemzők és előnyök

- A lézervágás nagy pontosságot biztosít.

- Lézervágó géppel számos anyagot vághat.

- Kevesebb hulladék keletkezik.

- Ez egy nem vezető folyamat, így a módszer biztonságos.

- Teljesen automatizált.

Korlátozások

- A lézervágás/gravírozás viszonylag drágább, mint más módszerek.

- Nem lehet vastagabb anyagokkal dolgozni. Minél sűrűbb a fém, annál nagyobb lézerteljesítményre van szükség.

- A fényvisszaverő anyagok problémákat okozhatnak.

Bemutatkozó alumínium öntés megmunkálás

Az alumíniumöntvény megmunkálás jellemzően az alumínium öntött alkatrészek befejező formalitásait jelenti. Elsősorban két folyamatot kombinál: az öntést és a megmunkálást. A öntési módszer gyakran előnyben részesítik az alumíniumöntéshez.

Először a nyers alumíniumot helyezzük a fűtőkamrába. Ezután ez a kamra automatikusan az olvadt fémet a befecskendező kamrába juttatja. A befecskendező kamra ezután megfelelő nyomáson belenyomja az olvadt fémet a szerszámba. A nagy nyomás lehetővé teszi, hogy a folyékony fém minden tervezési sarkot elérjen. HPDC, LPDC, gravitáció, és a vákuumöntés a szokásos öntési módszerek. Ezekkel a módszerekkel precíz alumíniumöntvény alkatrészek készülnek.

Miután a fémöntvény alkatrészek elkészültek, még némi utómunkára van szükség. Általában különböző típusú öntészeti megmunkálásokat alkalmazunk, hogy ezeket az alkatrészeket még tovább javítsuk. Ahhoz, hogy megszabaduljunk a felesleges dolgoktól, vágószerszámokat használunk. Az öntött alkatrész felületének simításához gyakran csiszoljuk, tisztítjuk vagy fúvunk. Ezután többféle módon tisztítjuk meg a felületet. Ha szükséges, később eloxálást, e-bevonást vagy galvanizálást is alkalmazhatunk.

Az alumíniumöntvények megmunkálása széles körben népszerű számos iparágban. Gyakori az autóipar, a repülőgépipar, az orvostechnika, az elektronika és a fogyasztási cikkek gyártása. Azonban különböző alumíniumötvözeteket használhatunk számos alumíniumalkatrész előállításához ezekben az iparágakban.

Például az alumínium-szilikon ötvözet tökéletes az erősség és a kopásállóság szempontjából. Másrészt az alumínium-magnézium ötvözet kiváló korrózióállóságot biztosít. Ezenkívül az alumínium-cink ötvözet alkalmas a megmunkálhatóságra. A választás tehát elsősorban a termék típusától függ.

Dolgok, amit figyelembe kell venni, amikor alumínium öntés megmunkálás

Az alumíniumöntvények megmunkálásakor több tényezőt is figyelembe kell venni. Ezek a tényezők általában biztosítják a végső alkatrész minőségét, hatékonyságát és pontosságát. Az alábbi szempontok mindegyike döntő szerepet játszik a legjobb eredmények elérésében.

#1 Anyag állapota

Megmunkálás előtt ellenőrizni kell az alumíniumöntvény alkatrész állapotát. Látható-e vetemedés vagy peregés? A vetemedés az alumíniumöntvény alkatrész bármilyen torzulását vagy deformációját jelenti. A gyárban először megtisztítjuk az alumíniumöntvény alkatrészt, ha bármilyen probléma van.

A következő dolog, amit figyelembe kell vennie, az az alumínium típusa. Nem hőkezelt vagy hőkezelt alumínium? Vegye figyelembe, hogy a nem hőkezelt alumínium általában puha, míg a hőkezeltek erősebbek. Ez a tényező tehát döntő szerepet játszik a vágószerszám kiválasztásakor.

#2 Hűtés

A hűtőfolyadék itt nagy dolog. Három fő feladata van. (1) meghosszabbítja a gép élettartamát. (2) fenntartja a megmunkált öntvények minőségét. (3) biztosítja a kezelő biztonságát.

Talán elgondolkodik azon, hogyan válassza ki a megfelelő hűtőfolyadékot a projektjéhez. Mint tudja, háromféle hűtőfolyadék létezik. Mindegyik tesztelése pénzbe és időbe kerülhet. Mi azonban mindig a mikroemulziós hűtőfolyadék használatát javasoljuk.

#3 Vágószerszámok

A vágószerszámot gondosan kell kiválasztani az adott alumíniumötvözethez. Általában nagy nyírású vágószerszámokat választunk.

Használhat tömör keményfém marókat vagy PCD marókat. Vegye figyelembe, hogy a PCD viszonylag drágább, mint a tömör keményfém szerszámok. Azonban jobb eredményeket érhet el, és hosszú ideig dolgozhat.

#4 Vágási geometria

Három vágási geometria alapvető fontosságú: a forgácsolási szög, a szabadszög és a forgácsképződés. A pozitív forgácsolási szög lágy és képlékeny fémek, például alumínium esetében megfelelő. A megfelelő hézagolási szög általában megakadályozza a szerszám dörzsölését. Végül a tökéletes kialakítás segíti a hatékony forgácseltávolítást. Ezek a tényezők elengedhetetlenek a vágási hatékonysághoz és a sima felületkezeléshez.

#5 Táplálás és sebesség

A ciklusidő itt döntő fontosságú szempont. Mindig a csökkentésére összpontosítunk. Ehhez CAD/CAM programokat használunk a pontos megmunkálási szimulációkhoz. Emellett a modern technológia javíthatja a következetességet és a hatékonyságot.

#6 Tartozékok

A megfelelő rögzítőelem kiválasztása akkor válik kérdéssé, ha összetett tervekkel van dolgunk. Ebben az esetben szakszerűen felmérjük, hogyan kell tartani és rögzíteni az egyes alumínium alkatrészeket. Szakértőink jellemzően minden egyes alkatrészhez megtalálják a legjobb megoldást. Ebben az esetben a rugós tartók sokat segítenek.

Gyakran ismételt kérdések

Miért van szükség mindig megmunkálásra, ha egy alkatrészt öntöttek?

A pontos méretek eléréséhez az öntés után általában megmunkálásra van szükség. Mint tudjuk, az öntött alkatrészek gyakran durva felületűek, és meg kell felelniük a pontos specifikációknak. Az öntési megmunkálás eltávolítja a felesleges anyagot, és sima felületet biztosít.

Mi az öntött alumínium vs. CNC alumínium?

Az öntött alumíniumot általában olvasztott alumínium öntéssel alakítják ki egy formába. Megszilárdulása után az olvadt fém összetett formákat hoz létre. A CNC alumíniumot általában CNC-technológiával egy tömör alumíniumtömbből dolgozzák ki. Az egyik egy additív eljárás, míg a másik egy szubtraktív eljárás.

Olcsóbb az öntés, mint a megmunkálás?

Attól függ. Nagy sorozatgyártási megrendelések esetén az öntés általában olcsóbb, mint a megmunkálás. Az öntésnél a szerszámok elkészítése drága lehet. Azonban több száz és több ezer öntött alkatrészt készíthet, ha a szerszámok elkészültek. Így az összköltséget figyelembe véve az öntés olcsóbb. Kis sorozatgyártás esetén azonban a megmunkálás a megfizethetőbb megoldás.

Lépjen kapcsolatba velünk még ma

Lépjen kapcsolatba velünk még ma minden alumíniumöntvény megmunkálási igénye esetén. Szakértő csapatunk mindig készen áll arra, hogy kiváló minőségű, pontos és hatékony megoldásokkal segítse Önt. Lépjen kapcsolatba most, hogy megbeszéljük projektigényeit és árajánlatot kapjon. Azért vagyunk itt, hogy segítsünk Önnek gyártási céljai elérésében.

0 hozzászólás