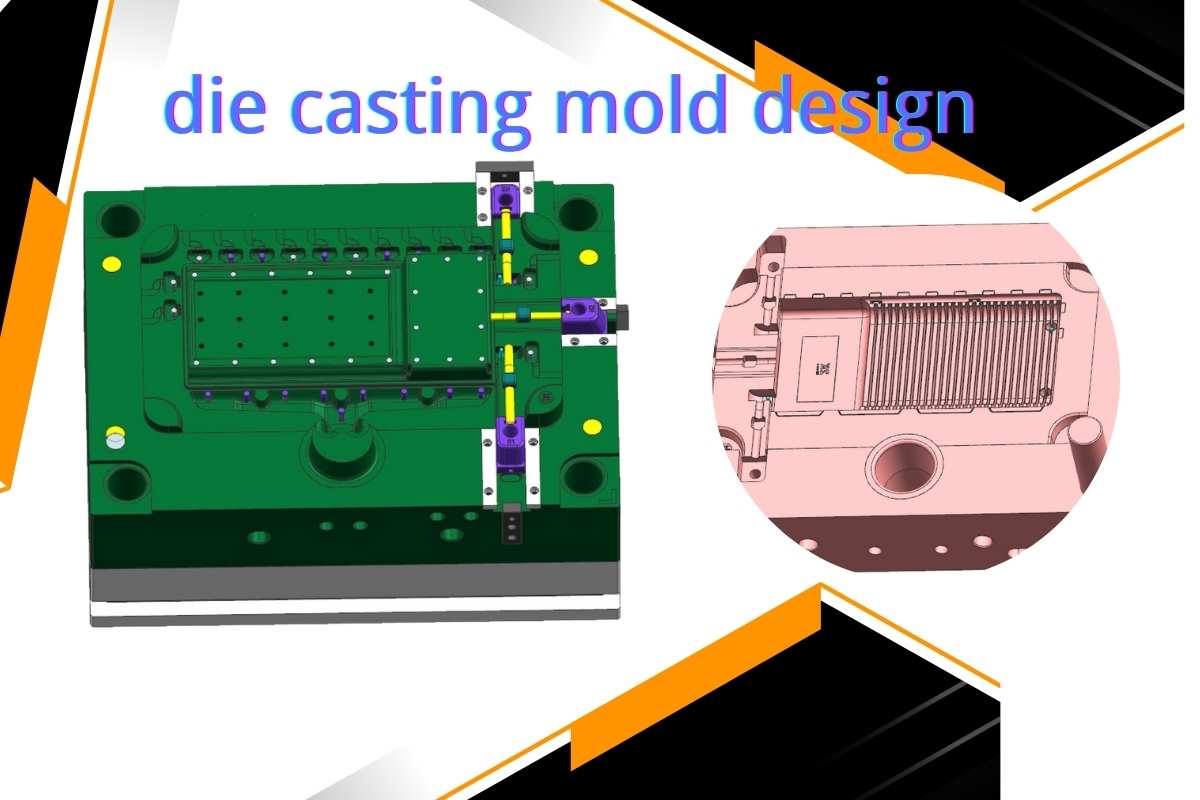

Nyomdai öntőforma tervezési irányelvek

A szerszámöntés olyan gyártási folyamat, amelyet különböző iparágakban, különösen a nagy volumenű gyártási követelményekhez használt fém alkatrészek előállítására használnak, de a szerszámöntési alkatrészek előállításához az egyik fontos költség az, hogy a szerszámöntő öntőformát, vagy a szerszámöntő szerszámokat hívjuk, és a szerszámöntőforma költsége általában nagyon magas, különösen a nagynyomású szerszámöntőforma, például az alumínium szerszámöntőforma, a magnézium szerszámöntőforma, a cink szerszámöntőforma és a réz szerszámöntőforma.

A szerszámöntőforma pontosan olyan eszköz, amely 100 ezer szerszámöntő alkatrészt vagy akár többet is előállíthat, és a legfontosabb tényező, amely befolyásolja a szerszámöntőforma élettartamát, az acél és a szerszámtervezés, ma megvitatjuk a szerszámöntőforma tervezési irányelveket itt, ha többet szeretne megtudni a szerszámöntőforma acélról, kérjük, menjen el a öntőforma oldal, hogy többet tudjon meg.

Annak érdekében, hogy az öntőforma-gyártónkban ugyanígy tudjunk gondolkodni, és hogy minden alkalmazáshoz megfelelő elrendezési méreteket használhassunk, a következőket alkottuk meg szerszámtervezési irányelvek. A tervezési elrendezés és a méretek fontos tényezői az utolsó öntőforma élettartamának. Ezeket az iránymutatásokat a számítási mérnökök, valamint a szerszámtervezők számára a szerszámtervezés során a szerszámtervezők alapjaként fogják használni.

1. Befecskendező kapu és általános elrendezés.

- Általában a befecskendező kapu az alkatrész leghosszabb oldala mentén helyezkedik el, a befecskendező kapu henger pedig az ehhez az oldalhoz legközelebbi távolságban (a futó általában nem fogja körbejárni az üreget, mint egy banán).

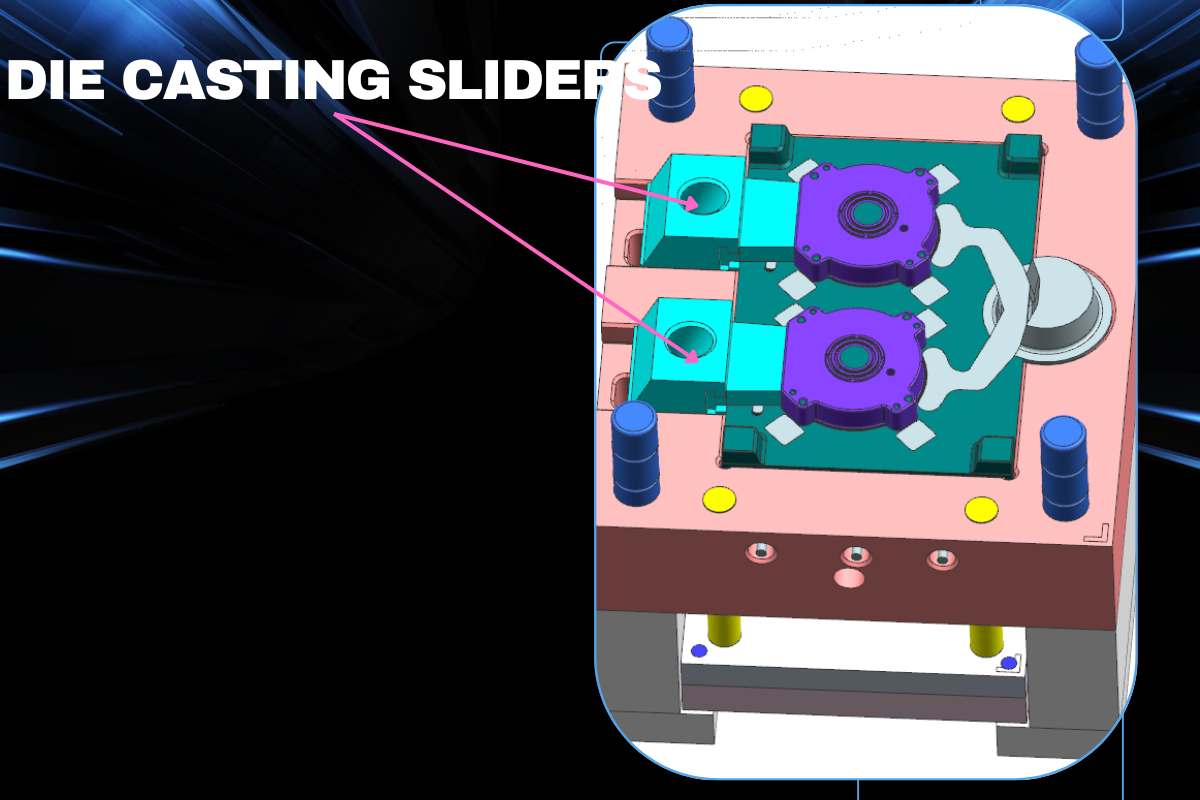

- Ha csúszkákat használnak, vagy ha más tényezők befolyásolhatják a befecskendező kapu vagy a futó elhelyezését, kérdezze meg az ügyfelet, hogy mit javasolnak az adott esetben. Egyezzen meg egy megoldásban a előtt az öntőforma tervezésének megkezdése. Ezután az általános elrendezés szinte minden szerszámhoz alkalmas lesz.

2. Az üreg szélei és a betét szélei közötti távolság.

- Normál esetekben, kivéve a nagyobb csúszókkal ellátott öntőformák vagy "mély" alkatrészek esetében, a 60-80 mm-es távolságot használja. A felső határ a "nagyobb" alkatrészeknél, az alsó határ pedig a kisebb alkatrészeknél alkalmazandó.

- Nagyobb csúszókkal rendelkező öntőformák esetében a távolság akár 90-100 mm is lehet, különösen, ha a csúszók oldalától jobbra és balra lévő két oldalról van szó.

- Nagyon mély alkatrészek esetén a távolság nagyobb lehet 100 mm-nél, de akkor a szerszámok tervezése előtt ki kell kérnünk a megrendelő tanácsát.

- Nagyon kis méretű alkatrészek esetén a minimális távolság 50 mm.

- A befecskendezőhenger felé eső oldal távolsága ugyanaz, mint a többi oldalé, de ezen felül még kb. 10-15 mm.

3. Az üregek közötti távolság.

- Általában 60-80 mm-es távolságot használnak a legtöbb esetben.

- A nagyon kis méretű alkatrészeknél legalább 45-50 mm-es távolságot alkalmaznak.

- Az igazán mély alkatrészeknél a távolság általában nagyobb, mint 80 mm, de ekkor tanácsot kell kérnünk a megrendelőtől, vagy javaslatokat kell adnunk neki.

- Azokban az esetekben, amikor a futó az üregek között van, a távolság 30-40 mm-rel nő a futó nélküli távolságon felül.

4. A betét széle és a szerszámalap széle közötti távolság.

- Általában (normál esetekben) az az útmutató, hogy ugyanazt a távolságot kell használni, mint amit a fröccsöntésnél használnak (amennyiben az alkatrész nem igényel nagy csúszkákat). Ez vonatkozik a nagyobb méretű, mélyebb és kisebb csúszkákat igénylő alkatrészekre is. Ez azt jelenti, hogy a 60-90 mm-es távolság a legtöbb öntőforma esetében rendben van.

- Nagyméretű hidraulikus csúszókkal ellátott öntőszerszámok esetében a távolságot a normál távolságon felül 50-200 mm-rel meg kell növelni (ez több, mint amennyire a fröccsöntéshez szükség lett volna). Ezekben az esetekben azonban tanácsot kell kérnünk a megrendelőtől, vagy a mi tervezési javaslatunkat kell megadnunk, és a megrendelő jóváhagyását kell kérnünk. Kérdés az is, hogy mennyire lehet aszimmetrikus a fröccsöntőforma abban az esetben, ha csak a szerszám jobb vagy bal oldalán használnak nagy csúszkát.

5. Az A/B lemezek és betétek vastagsága.

- Mind a betétek, mind az A/B lemezek vastagságát elsősorban a vetített terület szabályozza. Az alábbi táblázatban megadott vastagságokat hüvelykujj szabályként kell használni a nyomóformák tervezésekor. A vetített területek cm-ben vannak megadva2. Nagy vetített területek vagy mély öntőformák esetén ajánlott tanácsot kérni az ügyféltől, vagy néhány javaslatot adni az ügyfél kiválasztásához.

|

Előrevetített terület (cm)2) |

A betét széle és az A/B lemez hátoldala közötti vastagság |

Vastagság az üreg széle és a betét hátsó széle között |

||

|

A-lemez |

B-lemez |

Insert-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Die Casting Mold Design ellenőrző lista

Az alábbiakban a szerszámöntő öntőforma tervezési ellenőrzési listánkat, minden egyes szerszámöntőforma esetében az alábbi elemeket egyenként ellenőrizzük a szerszámgyártás előtt:

Casting rajz:

- A termék zsugorodása: Győződjön meg róla, hogy a zsugorodási arányt hozzáadtuk a szerszámtervezéshez.

- Ellenőrizze, hogy a termék aránya 1:1-e, és ellenőrizze az ügyfél 2D-s rajzának teljes méretét.

- Ellenőrizze, hogy a tervezési szögek helyesen adódtak-e hozzá.

- Ellenőrizze és állítsa be a 3D tűréseket az ügyfél 2D termékrajzai szerint (ha szűk tűréshatárokkal rendelkezik).

- Olvassa el a rajzot, és ellenőrizze a megrendelő 2D-s rajzán található információs kéréseket.

- Kétszer ellenőrizze, hogy az öntvény alkatrészrajz a legújabb verzió-e.

- A készítés akkor történik, ha a Radius minden pozícióhoz hozzáadható, és a méretnek meg kell felelnie a 2D öntvényrajzon láthatónak.

Formabontó alap:

- Amikor a szerszámalapot kézzel kell korrigálni, hogy az megfelel-e az LKM szabványnak (különösen óvatosnak kell lennie, ha fordított öntőforma, az első vagy hátsó szerszám rugós lemezekkel rendelkezik, és a szerszámalap nyomólemezzel stb.).

- Győződjön meg róla, hogy a szerszámalap vezető rendszerét az ügyfél igényei szerint tervezték. Ha nincs követelmény, akkor követhetjük az LKM vezető rendszerrel.

- A szerszám alapvezető oszlopainak mérete nem haladhatja meg a 40-50 mm-t, különösen a nagyméretű öntőformák esetében.

- A szerszámalap vezetőoszlopának hossza csak 20-30 mm-rel lehet hosszabb, mint a B-lemez magassága ( 20-30 mm-es áthaladás a B-lemezen).

- A szerszámalapban lévő négyzet alakú tartó rúdnak minden oldalon kell lennie, és a tartó rudat az alsó lemezen kell rögzíteni.

- Grafit vezetőperselyt kell használni a kidobó vezető rendszerhez (grafit vezetőpersely a kidobólemezeken).

- A kidobócsapok alsó lemeze alá ütközőcsapokat kell beilleszteni. Alapvetően biztosítani kell, hogy minden egyes kidobócsap alatt legyenek ütközőcsapok.

- A formalap köré egy feszítővasat kell tenni, a minimális méret 40X25 mm.

- Győződjön meg róla, hogy a szerszámalap mind a négy oldalán vannak emelőnyílások.

- Amikor a rögzítő felét és a szerszám öntőforma felét mozgatja, biztosítani kell, hogy az egyes fél öntőformák felemelése egyedül a központban történjen.

- Szükség van a záróblokkra a szerszámöntő formán

Öntött öntőforma szerkezete:

- Ha a megrendelőnek szerkezeti javaslatai vannak, akkor a megrendelő tervét részesítik előnyben.

- Győződjön meg arról, hogy a csúszka mozgási távolsága elegendő.

- Kétszeresen ellenőrizze, hogy a teljes szerszámkészlet öntőforma-nyitási lépései rendben vannak-e (különösen az összetett szerkezeteknél legyen óvatos).

- A hűtőcsatornák mérete az ügyfél kérésének megfelelően.

- A hűtőcsatornák csavarmeneteinek méretének meg kell felelnie az ügyfél szabványainak, és meg kell jelölni a szerszámöntő öntőforma rajzának gyártásán.

- A Knockout pozíciónak meg kell egyeznie az ügyfél gépével, valamint a szerszámpróbáló géppel.

- Az öntőhüvelyt a vevő igényei szerint méretezik, a tűréseket meg kell jelölni, és meg kell feleltetni a nyomógépnek.

BOM-lista:

- Ellenőrizze, hogy a jelenlegi acéllal tervezték-e a Mold mag és az üreg, és a csúszkák, és a keménységnek meg kell felelnie az ügyfél követelményeinek.

- Keménységbeli különbségnek kell lennie a csúszkák és a magok között.

- A szerszámalkatrészeknek az ügyfél igényeinek, a HASCO, a DME vagy bármely más meghatározott szerszámalkatrésznek kell megfelelniük.

- Győződjön meg róla, hogy az összes minőségi alkatrészek helyesen.

In Summrize:

öntőforma tervezése egy kulcsfontosságú pont, hogy a kiváló minőségű öntőforma, rossz tervezés megtörik a szerszámot öntőforma nagyon gyorsan vagy akár törés a penész próba szakaszában, ha van egy öntőforma projekt a kezében, hogy kell, hogy egy öntőforma és öntő alkatrészek, azt javasoljuk, hogy talál egy profi öntőforma szerszámgyártó, ha öntőforma gyártó és keres öntőforma tervezés, akkor javasoljuk, hogy talál egy profi öntőforma gyártó is, mert ezek a szerszámgyártók a tervezés és a gyártás szerszámok profi.

Ha nem bánja, szívesen vesszük a kapcsolatot, és küldje el nekünk az öntött projektjét, árajánlatot adunk Önnek az Ön refernece-ért.

Mi vagyunk az egyik top 10 alumínium öntvény gyártók Kínában, kínálunk egyedi öntőformák, öntvény alkatrészek, megmunkáló alkatrészek, prototípus alkatrészek, felületkezelés, polírozás, összeszerelés és szállítási szolgáltatások.![]()

0 hozzászólás