öntőforma és öntvény szerszámok kritikus szerepet játszanak a kiváló minőségű, kiváló pontosságú, tartós és hatékony fémötvözetből készült alkatrészek előállításában. Az öntési eljárás során az olvadt fémet, például alumíniumot, cinket, magnéziumot vagy sárgarézeket nagy nyomás alatt fecskendezik be egy acél öntőformába, így sima felületű és szűk tűréshatárokkal rendelkező összetett formák jönnek létre. A szerszámok minősége közvetlenül befolyásolja a termék minőségét, a ciklusidőt és a teljes gyártási költséget.

Ez az útmutató mindent feltár, amit a nyomásos öntőformákról és szerszámokról tudni kell, beleértve a tervezési szempontokat, a szerszámanyagokat, a költségtényezőket és a karbantartási gyakorlatokat. Akár autóipari alkatrészeket, elektronikai házakat vagy ipari alkatrészeket gyárt, a kiváló minőségű öntőszerszámokba való befektetés hosszabb élettartamot, kevesebb hibát és nagyobb költséghatékonyságot biztosít.

Mi az öntőforma/szerszámozás?

öntőforma, más néven öntvény szerszámok, magas nyomáson és hőmérsékleten olvadt fémmel tölt meg egy lezárt üreget. A fémet gyorsan lehűtik, amíg a megkeményedett rész kellően merevvé válik ahhoz, hogy kivehető legyen a formából.

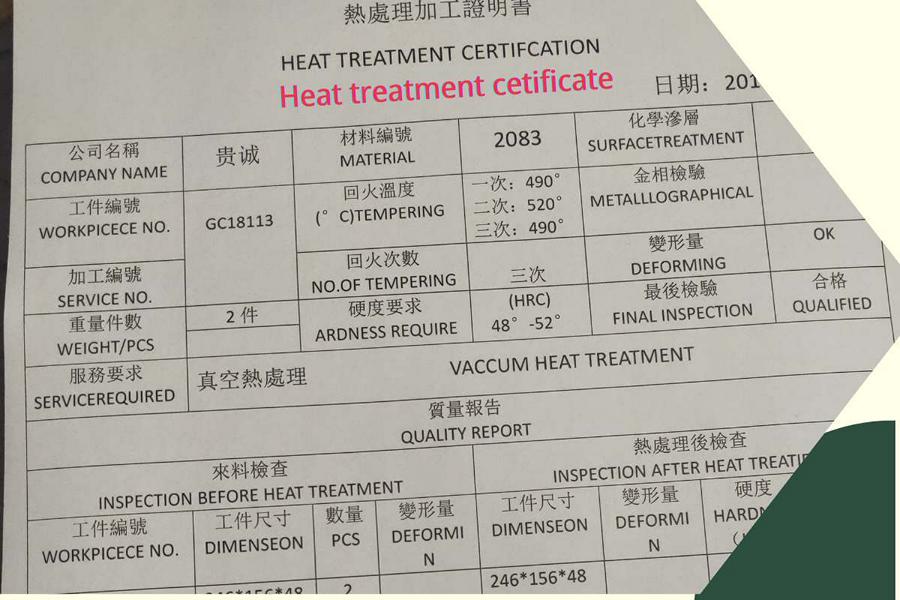

Az öntőformát általában prémium szerszámacélból, például H13, DIN 1.2344, 1.2343 vagy 8407 , gyártják, amelyek a megfelelő keménységre (HRC 48-52) hőkezelt hőkezelés után kivételes keménységet, hőállóságot és kopásállóságot biztosítanak. A megfelelő szerszámtervezés és szerszámválasztás alapvető fontosságú az ismételt öntési ciklusok okozta igénybevétel kezeléséhez, miközben a méretpontosságot következetesen fenntartják.

Az ügyfelek által igényelt formának és kialakításnak megfelelő, kiváló minőségű öntvény alkatrész előállítása érdekében a két szerszám felét egy öntőgépbe helyezik, amelyet a szükséges hőmérsékleten és nyomáson működtetnek. Az ügyfélnek az alkatrész méretére és geometriájára vonatkozó követelményei közvetlenül befolyásolják a szerszámöntés költségeit.

A megfelelő szerszám kiválasztása számos tényezőtől függ, például az üregek számától, a szükséges magok vagy csúszkák mennyiségétől, a szerszám súlyától, a megmunkálási folyamattól, a felületi követelményektől, a polírozástól és a galvanizálástól. Egy egyedi nyomásos öntőforma létrehozása összetett feladat.

Amikor kiválasztja a öntvény szerszámok, figyelembe kell venni olyan tényezőket, mint például a szükséges üregek, magok vagy csúszkák száma. Gondoljon a szerszám súlyára, a megmunkálási folyamatra, a felületkezelésre, a polírozásra és a galvanizálásra vonatkozó követelményekre is. E tényezők mindegyike szerepet játszik a döntéshozatali folyamatban. Egy egyedi öntőforma létrehozása összetett feladat.

Ma a legtöbb öntvénygyártó cég a következőktől vásárol öntőformákat Kína die casting penész vállalatok, mert Kínai öntőforma öntőforma gyár kiváló minőségű öntőszerszámokat tud készíteni gyors átfutási idővel és nagy pontosságú szerszámokkal. alumínium öntőforma az Ön projektjéhez, a kínai öntőforma cég lesz az egyik legjobb hely, ahová mehet.

Ebben a cikkben az öntőszerszámokról és arról lesz szó, hogy a öntőforma gyártója a leggazdaságosabb gyártási módszerekkel kiváló minőségű öntvény alkatrészeket állít elő.

Az öntés során különböző fémeket használnak, például cinket, magnéziumot, ólmot, rezet és alumíniumot (vagy alumíniumot). Minden fém sajátos szerszámkövetelményeket igényel az öntési folyamathoz. Például a Zamak 3, 5 és ZA sorozatban cinket lehet felhasználni. Az A356, A380, ADC 12, AL6061, AL6063 és más sorozatok alumíniumot is használhatnak.

Az ebben a cikkben szereplő leírások és beállítások általánosak, mivel ezek a változásokat tartalmazzák. Ahol lehetséges, a beállítások szerepelnek, de csak alapvető referenciaként használhatók. Az ügyfélnek és a nyomóforma-gyártónak egyeztetnie kell, mielőtt végleges döntést hozna.

|

A-PARTING LINE |

B-VEZETŐ/VEZETŐCSAP ÉS PERSELY |

C- Öntött rész |

D- Penész CAVITY & CORE |

E-RUNNER & GATES |

F-COLD KAMARA |

F1-NYÍLÁS ÉS ÖNTŐCSAP |

|

Az a felület, ahol két szerszámfelület találkozik egymással |

Igazítsa a két szerszámszárat a megfelelő helyzetbe, amikor a szerszámot a szerszámzáró szerszámmal lezárja. |

Öntött alkatrész ügyfél által igényelt |

Öntőközeg/ Formázóközeg |

Fém adagolása az öntőnyílásból vagy a hidegkamrából a szerszámüregbe |

Csatorna, amely a hidegkamrában lévő futókat és kapukat táplálja a fémmel |

Forrázócsatornák és kapuk egy forró kamrás öntőformában |

|

G-CORE BESZERKEZETEK |

H-rögzítés/A lemez |

I-RETURN PIN-KÓD |

J-EJECTOR PIN |

K-MOVING/B LEMEZ |

L-TARTÓ LEMEZ |

M- KIDOBÓLEMEZEK |

|

Kis kerek csap vagy négyzet alakú betét, amelyet lyukak vagy mély bordák öntésére használnak. |

Rögzítés/A lemez, amely tartalmazza és alátámasztja az üregbetéteket. |

Kidobócsap, amely visszatolja a kidobólemezt |

Tű, amely a bevonatot a szerszámból kioldja |

B lemez, amely tartalmazza és támogatja a magbetéteket. |

A B-lemez és az ejetor-lemez alátámasztása és a rögzítő nyílások |

Rögzíti és tolja a kilökőcsapokat. |

|

N-TARTÓOSZLOP |

O-KILÖVŐ IRÁNYÍTÓ RENDSZER |

P-FESZÍTŐ NYÍLÁS |

||||

|

A B-lemez stabilan tartására szolgáló jellemzők a befecskendezés során |

Vezetőrendszer a kidobócsapok vezetésére |

A szerszám felének a géphez való rögzítéséhez szükséges csomók |

Az öntőformák típusai

Az öntőformáknak több fajtája létezik, amelyek mindegyike a fogyasztó egy-egy speciális igényét szolgálja. Jellemzően az öntőforma típusa a vevő igényeitől függ. Az alábbiakban felsorolunk néhány gyakori típusú öntőformát.

1. Prototípusgyártó öntőforma

Az ügyfelek általában prototípusokat kérnek, hogy kis mennyiségű öntvényt gyárthassanak gyártási körülmények között. A teljes gyártás megkezdése előtt ezek lehetővé teszik a termék széles körű tesztelését és a piacnak való kitettséget. Jellemzően a fejlesztési szakaszban lévő új projektek használják ezt a módszert. Ez a prototípus öntés lehetővé teszi, hogy kiváló minőségű alkatrészeket kapjon a szerszámköltségek kifizetése nélkül.

Számos prototípus-technika használható egy öntött alkatrész szimulálására a későbbi öntött gyártáshoz. Ezek közé tartozik a CNC megmunkálású prototípusok és a homoköntés, amely magában foglalja a gipszöntési eljárást.

2. Gyors öntőszerszámok

A gyorsöntvény szerszámozás a hagyományos módszerhez képest gyorsabb szerszámok és betétek létrehozását jelenti. Ez az eljárás kihagyja az olyan lépéseket, mint a durva megmunkálás, a hőkezelés és a végső megmunkálás. Ez lehetővé teszi a szerszámöntéshez szükséges szerszámok gyorsabb gyártását.

A gyors öntőszerszámok általában előre edzett acélt használnak kis mennyiségekhez, néhány száz és ezer között. Ezekre a kis mennyiségekre néha beruházási öntést vagy gravitációs öntést alkalmazunk.

3. Gyártás Die casting penész

Ezek a leggyakrabban használt öntőformák. A formák az egyszerűtől az összetettig változhatnak, különböző számú üreggel és csúszdával. Kiváló minőségű szerszámacél (DIN 1.2343, DIN 1.2344, H13, 8407) alkotja az üregeket, magokat, betéteket, csúszkákat, és egy szilárd tartótömb, az úgynevezett A lemez és B lemez tartja őket a helyükön. Az alábbiakban felsoroljuk az öntőformák típusait.

- Egy üregű öntőszerszám: ez a szerszám egyszerre egy öntvényt gyárt.

- Több üregű öntőforma: ez a forma egyszerre több mint egy öntvényt gyárt.

- Családi öntvény szerszám: ez a szerszám egy ciklusban több különböző családi öntvény ötvözetből készült alkatrészt állít elő.

4. Trim Die casting szerszámok

A trim die casting szerszám egy olyan eszköz, amely eltávolítja az öntvény alkatrészekből a futófelületeket, a túlfolyásokat és a kiömléseket. A trimmelő szerszámok olyan egy- vagy több üregű szerszámokra utalnak, amelyek konfigurációja megegyezik a szerszámöntő szerszámokéval.

Az ötvözetből készült öntvények esetében a szerszám lehet egyszerű vagy összetett. Egyesek alapvető nyitható-zárható kialakításúak, míg mások több csúszdával rendelkeznek az öntési folyamathoz. Bizonyos helyzetekben többállomásos trimmelő szerszámokat kell használni a későbbi trimmelési műveletekhez.

A szerszámozáshoz gondos tervezésre és kiváló minőségű anyagokra van szükség ahhoz, hogy a szerszámok tartósak legyenek. Ugyanolyan fontos, mint a szerszámok a termelékenység és a hosszú élettartam biztosítása érdekében. A hagyományos öntőszerszámok különböző formájúak.

Die-Casting Mold szerkezet és megfontolás

A nyomásos öntésből készült ötvözetből készült alkatrész geometriája és kialakítása határozza meg a nyomásos öntés szerszámozásának összetettségét. Az öntvény alkatrész kis mérete és egyszerű kialakítása alacsony költségeket eredményez mind a szerszámozás, mind a gyártás tekintetében.

Amikor egy öntési projektbe kezd, az öntést a teljes gyártási költség szempontjából kell mérlegelnie. A nyomóforma-gyártó segít az ügyfélnek az öntvényalkatrész tervezési megvalósíthatóságának megállapításában. Segítenek továbbá az esetlegesen szükséges további lépésekben is, mint például a megmunkálás, a befejezés vagy a meghatározott tűrések betartása.

A következő tényezők határozzák meg az önthetőséget és a szerszámkészítés költségeit:

A bordák és a falak vastagsága megegyezik, vagy jelentősen eltérnek egymástól? A kialakítás vékony csatornái apró, álló acélbetétet eredményeznek a szerszámüregben? Vannak-e olyan konstrukciók, amelyek rendkívül kis betéteket igényelnek, amelyek öntése kihívást jelenthet? Vannak-e a kialakításnak olyan éles sarkai, amelyek feszültség okozta repedések kialakulását elősegítik?

A felületkezelésre, a másodlagos megmunkálásra és a nyomásállóságra vonatkozó előírásokat alaposan figyelembe kell venni a kiváló minőségű, gyártási célú öntőszerszámok megfelelő gyártásához. Annak érdekében, hogy az öntőformát úgy tervezzük meg, hogy az öntvény megmunkálandó területein a porozitás minimálisra csökkenjen, már az elején alaposan foglalkozni kell az öntvény ezen területeivel.

A szerszám üregeinek kitöltése bizonyos fázisokban történik annak érdekében, hogy az öntvény felületi követelményei teljesüljenek. A megrendelőnek előzetesen el kell magyaráznia az öntvénygyártónak a végső követelményeket.

Az öntőformák általában négy részből állnak: az öntőforma alapból, a formázó üregből és magból, a kilövő rendszerből, a hűtőrendszerből és az adagolórendszerből. Az alábbiakban útmutatók ismertetik a nyomásos öntőformákban található leggyakoribb alkatrészeket.

Die Casting Mold alap

Az öntőformák sok összetevőből készülnek. Az öntőforma alapja szerkezeti támaszként szolgál, amely az összes többi öntőforma-alkatrészt összetartja. A szerszámalapot két részre osztjuk: a "mozgó felére" és a "rögzítő felére". Az osztóvonalat szerszámválasztó vonalnak nevezzük.

Az öntőforma rendszeres működés közbeni nyitása és zárása a szerszám elválasztó vonalának közelében szorulásveszélyt okoz. Tekintettel a veszélyre, minden dolgozónak tisztában kell lennie ezzel a becsípődési veszéllyel.

Az olvadékötvözet a szerszám elválasztó vonalán keresztül is kifolyhat, ha a szerszám nem záródik teljesen a befecskendezés során. Ez égési sérülések veszélyének teheti ki azokat, akik az öntőforma közelében tartózkodnak. Ezt a területet általában biztonsági ajtók és pajzsok védik.

A szerszámalapok jellemzően S50C-ből készülnek; néha az 1.2311 vagy P-20 anyagot használják az A/B lemezekhez és a kilökőlemezekhez. Kína die casting penész cég, mi többnyire 1.2311 az A / B lemez és a H13 vagy 8407 acél az üreg és a mag, természetesen, ha azt szeretné, hogy más speciálisan acél a szerszámöntő penész, a legtöbb kínai szerszámöntő penész gyártók megfelelnek a követelmény.

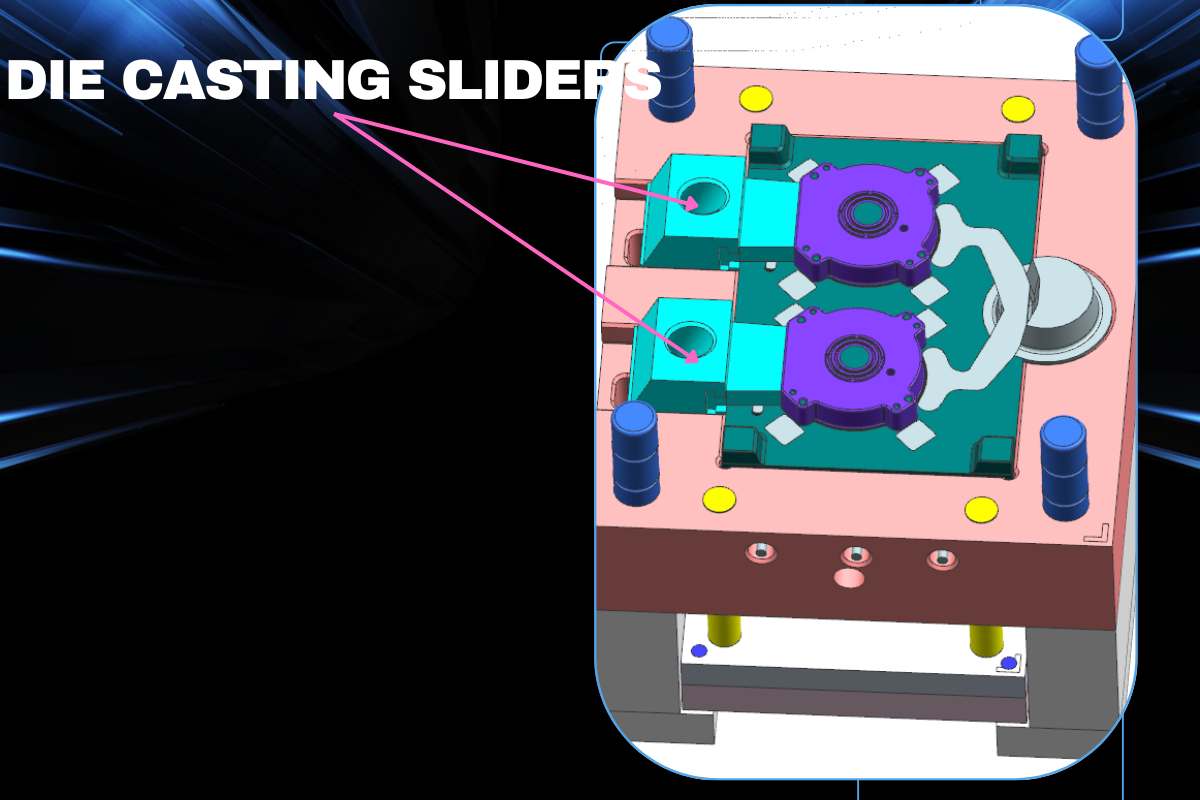

Die Casting Mold csúszka

Annak érdekében, hogy az öntött alkatrészbe alulvágott vonásokat öntsenek, a nyomásos öntőformában rögzített magokat és magcsúszókat terveznek. Ez kiküszöböli az öntött alkatrész némi másodlagos megmunkálásának szükségességét. A magcsúszók különböző típusú mozgásokkal mozgathatók, mint például tokmány- vagy bütyökmozgásokkal. Legtöbbször szögcsapokat és hidraulikus hengereket használnak.

A szögcsapot az öntőforma nyitása és zárása hajtja. Előnyei közé tartozik a hidraulika és a végállásszelepek hiánya, valamint az általában költséghatékonyabb gyártási folyamat. Rövid csúszómozgásra korlátozódik, és nincs vezérlése a csúszómozgató húzási ciklusnak. Nem ajánlott a felső csúszdákon való alkalmazása.

Korlátozásai közé tartozik, hogy csak rövid oldalsó mozgásokhoz használható, és hogy nem lehet megváltoztatni, hogy milyen gyakran húzza ki a csúszdát. A nyomóforma tervezésekor nem ajánlott az ilyen típusú csúszka kialakítása a forma tetején (ebben az esetben hidraulikus hengerrel ellátott csúszka javasolt).

A csúszkák hidraulikus mozgatásának módja lehetővé teszi, hogy különböző ciklusok közül válasszon, csúszkákat helyezzen a formába öntött öntőforma tetejére, és az öntvényt gond nélkül kivegye a formából (mint a szögcsapnál).

A fogasléc és a fogaskerék, az ejektoros emelő és a bütykös rudak a dolgok mozgatásának néhány más módja. Az, hogy melyik mozgást kell használni, olyan dolgoktól függ, mint az elkészítendő alkatrészek száma, a szerszám mérete, a csúszda mozgási távolságának hossza, a kimagozott terület mérete és az öntött alkatrész alakja.

Ha van egy olyan projektje, amelyhez egy Kína die casting penész facotria. Bízhat abban, hogy az öntőforma gyártója a legjobb tanácsot adja Önnek a magcsúszókkal kapcsolatban. Ha nem biztos benne, hogy melyik kialakítás a legjobb az Ön öntési projektjéhez, bátran forduljon hozzánk, mint az egyik legjobb Kína die casting penész cégek, a legjobb lehetőségeket kínáljuk Önnek az Ön alkatrésztervezésének megfelelően.

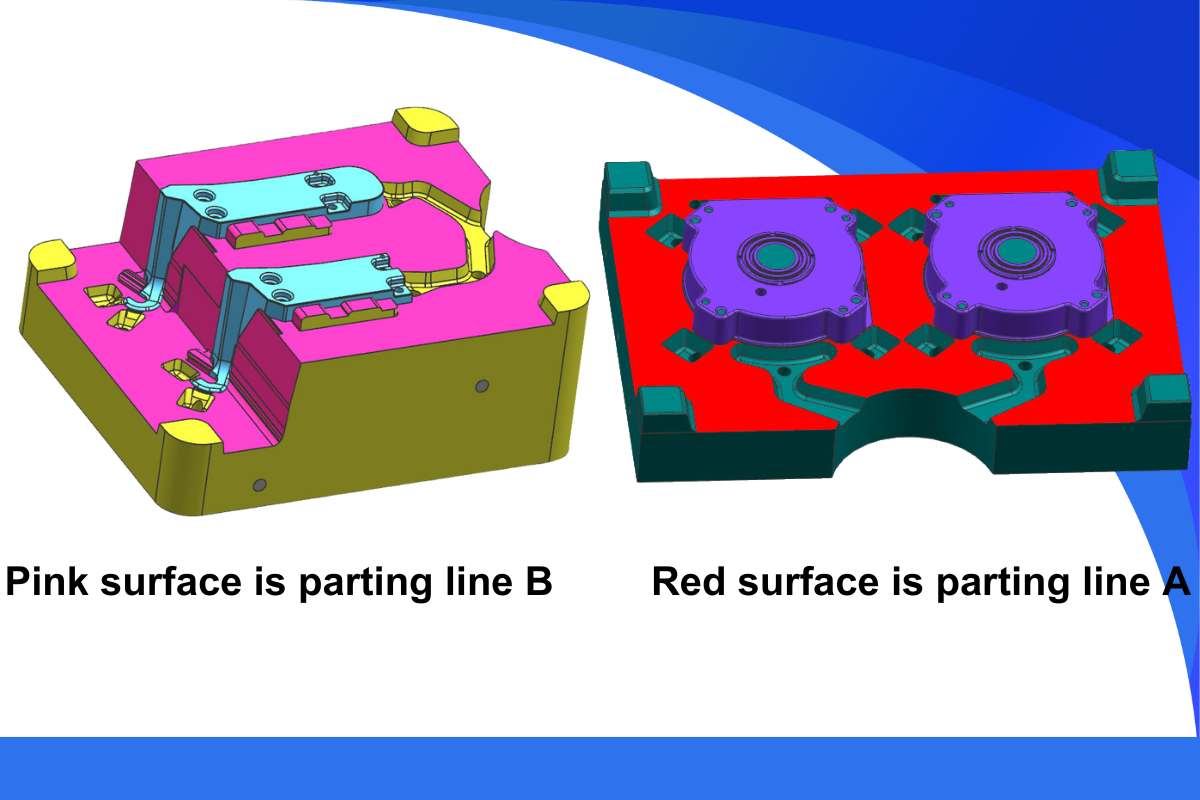

Die Casting szerszámozás Parting vonal

A választóvonal az öntvényen az üreg és a mag határa, amely a két fél (a rögzítő és a mozgó fél) közötti elválasztó területet jelöli az öntőforma két fele között. Ez a vonal határozza meg, hogy melyik a rögzítő és melyik a kilökő fél a szerszámban.

Ez a vonal befolyásolja az öntvény ezen részén betartandó tűréseket is. Az alábbiakban kétféle elválasztó vonalra mutatunk példákat, a Mérnöki és tervezési rész a szerszám elválasztó vonalánál az alkatrész tulajdonságaihoz igazított tűrési kritériumokat mutatja be.

Egy öntvényrajzon nem mindig egyértelmű, hogy hová kell tervezni a választóvonalat. Azokban az esetekben, amikor az alkatrész tervezője ésszerűtlen választóvonalat jelöl meg, az öntőforma gyártójának ellenőriznie kell a tervező szándékát, üdvözölve a öntőforma tervezése oldal, hogy többet tudjon meg a szerszámtervezésről a szerszámöntéshez.

Ahhoz, hogy az öntvény a tervezett paramétereknek megfelelően készüljön, elengedhetetlen az ideális elválasztóvonal helyének meghatározása. Ha egy alkatrész kozmetikai felületet igényel, a szerszám rögzítő felét általában úgy tervezik, hogy ezt a megjelenési felületet biztosítsa, a magoldalon pedig a kilökőcsapok, betétek és esetleges gravírozási jelek kerülnek elhelyezésre.

Ha az öntvény nem igényel megjelenési felületet, akkor a legjobb öntési helyzetek kihasználása érdekében megváltoztatható. A kozmetikai felületű öntvényeknél a megrendelőnek ezt előre el kell magyaráznia a nyomóforma-gyártónak, hogy a nyomóforma-gyártó átgondolhassa a kapu, a túlfolyók és a szellőzőnyílások helyét annak érdekében, hogy a megjelenési felületeket ne zavarja, vagy másodlagos eljárások alkalmazásával ne kelljen a követelményt teljesíteni.

Amennyiben léteznek kozmetikai kritériumok, és mivel a rendszeres, fokozatos szerszámerózió a nyomásos öntési gyártási folyamat velejárója, az ügyfélnek érdemes megfontolnia bizonyos szerszámkarbantartási intézkedéseket, hogy meghosszabbítsa a nyomásos öntőforma azon képességét, hogy a szükséges minőségű felületi felülettel rendelkező öntvényalkatrészeket hozzon létre. A szerszámüreg felületén végzett másodlagos műveletekről, mint például a polírozás, tárgyalni kell az öntött alkatrész szabványok fenntartása érdekében.

2. ábra Lépés elválasztó vonal "A"," van kikapcsolva elválasztó vonal, ami teszi a szerszámöntés szerszámozás bonyolultabb és nem jó eredményt. A "B" elválasztóvonal elhelyezkedése jobb öntvénykitöltést és tisztább öntvényvágást tesz lehetővé, hosszabb öntőforma-élettartamot és kisebb öntőforma-gyártási költséget kínál.

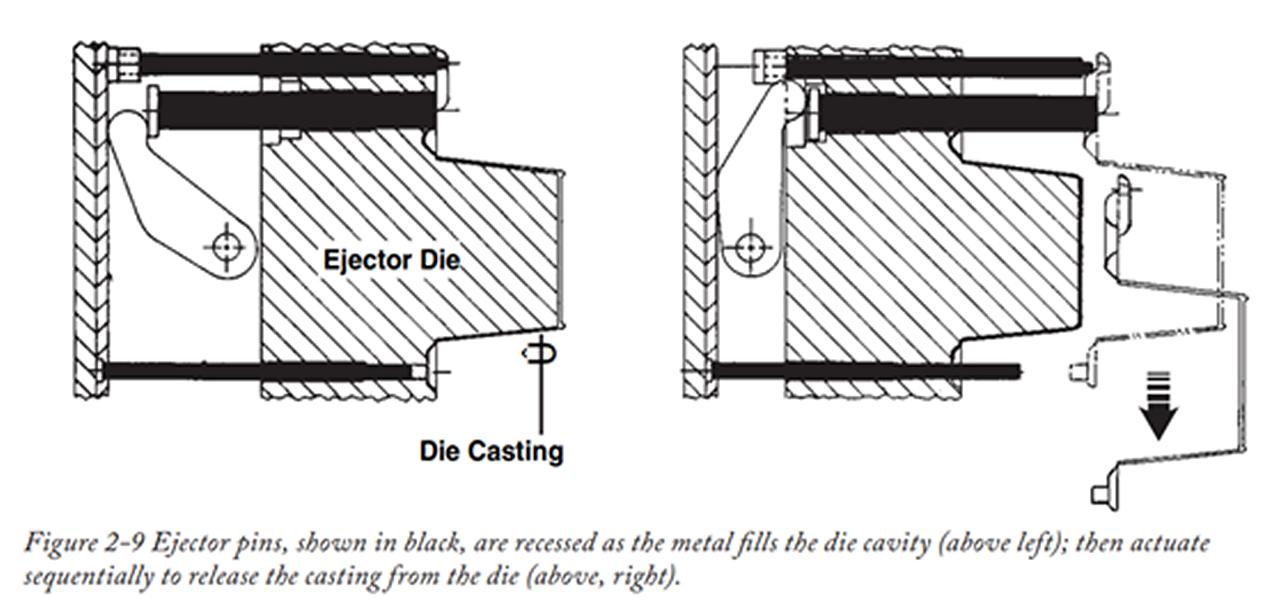

Kidobó csapok

Miután a folyékony fémötvözet megformálódott és az öntvény megszilárdult a nyomóformában, kidobócsapok segítségével kinyomják azt a szerszámból. A kilökőcsapok helyét, mennyiségét és méretét az öntvény geometriája, mérete és egyéb specifikációk határozzák meg.

Az öntőszerszámok beszállítójának a kivetőcsapokat a bevonat nem funkcionális területére kell terveznie, és gondoskodnia kell arról, hogy a bevonat könnyen, sérülés vagy repedés nélkül eltávolítható legyen. Az öntőszerszám-beszállítóknak a kidobócsapok méretére, elhelyezésére és számára vonatkozó ajánlásai kritikus fontosságúak a sikeres öntvényalkatrész-gyártás szempontjából.

Minden kidobócsapnak megfelelő méretűnek és helyen kell lennie az öntvényhez a szerszámban, és egy kis kidobónyomot hagy az öntvény felületén. Emiatt nem engedik meg, hogy az alkatrész megjelenését a felületre helyezzék..

Öntött betétek

Minden egyes öntvény szerszám különbözik a többitől; bizonyos öntvényeknél szükség lehet egy, az öntvénybe öntött betétre a csapágyfelület, a belső menet vagy más egyedi jellemző elhelyezéséhez. A szerszámöntő szerszámgyártó cég gyakran a standard öntési folyamat részeként tudja kielégíteni ezt a követelményt. Ez a "betétformázás" azzal az előnnyel jár, hogy a betétet biztonságosan beágyazza az öntvénybe, lehetővé téve annak megmunkálását, kilyukasztását és menetvágását. Mindazonáltal ez az előny ritkán elegendő ahhoz, hogy ellensúlyozza a betétöntési eljárással járó többletköltségeket.

A betétöntési eljárásnak A többletköltségek a hosszabb öntési folyamat ciklusidejének köszönhetőek, amely a betétnek a szerszám öntőformába való betöltéséhez szükséges, valamint a fűtési technikának, amely a betétek felmelegítéséhez szükséges, mielőtt azokat a szerszám felébe helyeznék. De amíg ez az eljárás működik és jól megoldja a problémát, addig megéri.

Vezető csapok

A két szerszámfél összehangolását a szerszám négy sarkán elhelyezett vezetőcsapok és vezetőperselyek (vannak családi alkatrészek) biztosítják. Az öntvények kritikus méretbeli igazítási követelményeket támasztanak az álló szerszám felében lévő olyan elemmel szemben, amely a mozgó szerszám felében lévő elemhez kapcsolódik. Ezt az igazítást az egyik szerszámfélben a vezetőperselyek, a másikban pedig a vezetőcsapok tartják fenn. A vezetőcsapok bármelyik szerszámfélben kialakíthatók.

Amikor az öntvényeket kiveszik a szerszámból, vagy a szerszámot szerszámoldóval permetezik, a vezetőcsapok a szétválasztó vonalból való kiemelkedésük miatt fennakadásveszélyessé válhatnak. Ezenkívül a vezetőcsapok magas hőmérsékleten működnek, és égési veszélyt jelenthetnek.

A szerszám helytelen összeszerelésének megakadályozása érdekében a négy vezetőcsap közül az egyiket általában eltolják. Bizonyos kivételes körülmények között ezek a csapok kerek helyett téglalap alakúak is lehetnek. Ezt általában hibabiztos kialakításnak nevezzük.

Vezető perselyek

A szerszám négy sarkában lévő kerek lyukakat vezetőperselyeknek nevezik, amelyek a vezetőcsapok családját alkotják. A vezetőcsapok a szerszám zárásakor és nyitásakor áthaladnak a vezetőperselyeken. A vezetőcsapok és a vezetőperselyek célja a két szerszámfél összehangolása. Ha a szerszámöntőforma vezetőblokkokat használ, akkor a vezetőblokkok két oldalán a vezetőperselyek helyett kopólemezeket használnak.

Támasztóoszlopok

A kidobó dobozon belül oszlopokat terveztek a mozgó fél öntőforma alapban, hogy a kidobólemezeken keresztül a géplemezen vagy a szorítólemezen keresztül egy jobb öntvényt hozzanak létre. Ezek a kerek vagy négyzet alakú oszlopok a szerszámüregekkel egy vonalban helyezkednek el, és arra szolgálnak, hogy alátámasszák a szerszámalapot, és ellenálljanak a befecskendezés erejének.

A kilövő rendszer a kilövő kamrában található. Ez a négy kritikus szerszámfunkció egyikét szolgálja, amely "a megszilárdult fém eltávolításának lehetővé tétele".

A kidobórendszer legalább kidobólemezekből és -csapokból áll, de tartalmazhat kidobóvezető csapokat és perselyeket, valamint egyéb kifinomult alkatrészeket is, amelyek speciális kidobási funkciókat biztosítanak.

Visszatérő csapok

A következő ciklus előtt a kidobórendszert visszahelyezik a "kiindulási" helyzetbe a visszatoló csapok segítségével. Négy visszatoló csap van, amelyek a kidobólemezen vannak kialakítva, és az elválasztó vonalig nyúlnak. A visszacsapó csapok a kidobási löket során nem fejtenek ki erőt, hanem a kidobócsapokkal együtt mozognak. A visszatérő csapok érintkeznek a rögzítő fél elválasztó vonallal, és a gép zárásakor visszanyomják a kidobólemezt a "kiindulási" helyzetbe.

Bizonyos esetekben a kiütő rúd (K.O.) a kidobólemez és a szerszámöntőgép közé van kötve, így a visszacsapó csapok feleslegessé válnak, és a kidobóhenger a szerszámöntő szerszám bezárása előtt visszahúzza a lemezt a kiindulási helyzetbe. A redundancia ellenére a visszatoló csapok továbbra is javasoltak annak biztosítására, hogy a kidobólemezek meghibásodás esetén is visszatolódjanak.

Kihúzott állapotban a visszacsapócsapok mind gubanc-, mind tűzveszélyt jelentenek. Annak érdekében, hogy elkerülje a visszacsapó csapok beakadását vagy érintkezését, a kezelőnek tisztában kell lennie azok helyével, amikor benyúl a lövés kihúzásához.

Kilökőlemez

Az összes kidobócsap fejét a kidobólemez és a kidobótartó lemez rögzíti. Ahogy a kidobólemez előrehalad, a csapokat húzza, és az öntvényt kidobja a szerszámból. Egy gépi mozgás tolja előre a kidobólemezt.

Kidobószerkezet rögzítőlemeze

A csavarral rögzített kidobólemez a helyén tartja a kidobócsapfejeket. Amikor a kidobórendszer visszahelyezésre kerül "alaphelyzetbe", ez a lemez elengedhetetlen a kidobócsapok helyén tartásához.

Vezetett kilövő rendszer

Bizonyos esetekben a kidobólemezhez és a kidobó rögzítőlemezhez kidobóvezetőtüskéket és vezetőperselyeket adnak hozzá. Ez hasonló az elválasztóvonal vezetőcsapjaihoz és perselyeihez, amelyek az ejektorrendszer egyenletes és fáradságmentes működését szokták garantálni.

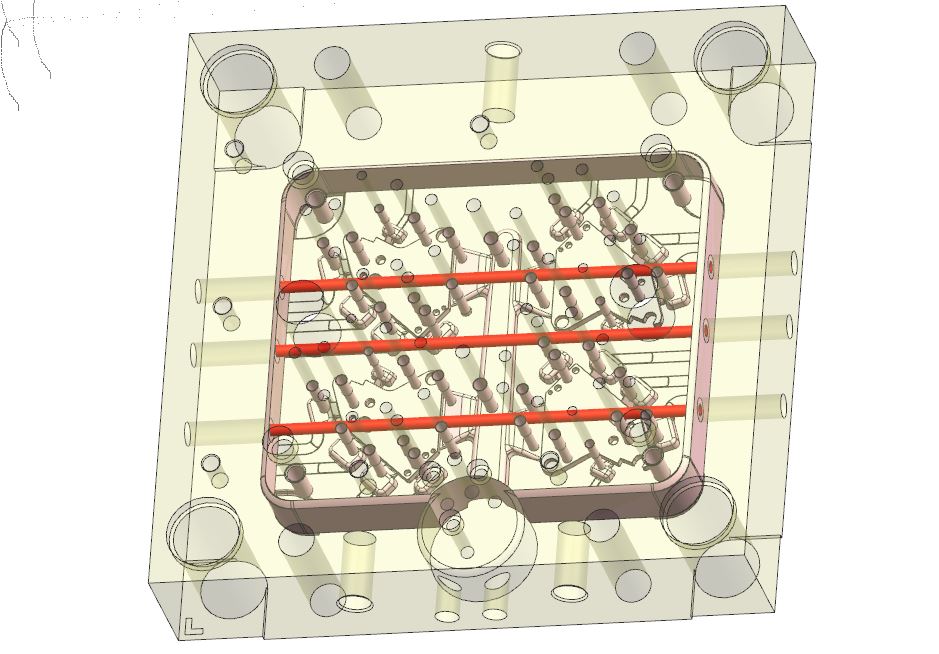

Hűtővezetékek

A szerszámok üregében és magjában mindig kell, hogy legyenek hűtőcsatornák; ezek feladata, hogy az olvadt fémből hőt adjanak le az öntvény megszilárdítása érdekében.

A hűtőcsatornák úgy konfigurálhatók, hogy hűtőközegként olajat vagy vizet szállítsanak.A hűtőcsatornák speciális nagynyomású és magas hőmérsékletű tömlőkkel és csatlakozó szerelvényekkel vannak felszerelve, amelyeket kiváló állapotban kell tartani. A meghibásodás következtében tűzveszély léphet fel. Az égésveszélyen kívül a szerelvényeket a szivárgás megelőzése érdekében karbantartani kell, és a szivárgásokat a csúszásveszély miatt azonnal ki kell javítani.

Keksz blokk

A hidegkamrás öntőszerszámok jellemzően egy külön AISI H-13 acéldarabot tartalmaznak a mozgó szerszám felében, a hidegkamrával szemben. Ez a tömb jelöli az öntőüregek fémötvözet-elosztó rendszerének (futó) kezdetét.

Dugattyúhüvely

Az öntőcsőpersely alapvető funkciót tölt be a forró kamrás öntőformában, mint a folyékony ötvözet és a szilárd ötvözet közötti határfelület. A fúvóka és az öntőnyílás találkozásánál a fúvókában lévő fémnek mindig folyékonynak kell maradnia, míg az öntőnyílásban lévő fémnek meg kell keményednie.

Sprue post.

Az öntőszár ugyanolyan funkciót lát el, mint a hidegkamrás öntőformában a keksztömb. Fém esetében az oszlop a rendszer első része. Ahhoz, hogy a fröccsöntő szerszám következetesen működjön, nagyon fontos, hogy az öntőoszlopot megfelelően hűtsék.

Stop gombok (Utazási korlát oszlop)

A stop gombok szabályozzák, hogy a kidobólemezek mennyire tudnak előre és hátra mozogni. A szerszámkidobó lemezeket a kidobórendszer a kidobási löket során az előremenő stop gombokhoz nyomja. Először a kidobórendszer vagy a visszatoló csapok tolják vagy húzzák vissza a lemezt a hátsó megállóhoz. Ezáltal a szerszám készen áll a következő menetre.

Összefoglaló

Sok más kis alkatrész is van a szerszámöntő szerszámban, mint például csavarok, csúszótárcsák, üregek, magcsapok stb., de végül összefoglaltuk, hogy a szerszámöntő szerszám öt nagy alkatrészt tartalmaz, amelyek az alábbiakban vannak felsorolva:

- Szerszámalap, beleértve a fél szerszámalap rögzítését és a fél szerszámalap mozgatását.

- Kidobórendszer, amely a fröccsöntő alkatrészt kidobja a formaüregből.

- A szerszámüregek és a magok, amelyek az öntési jellemzőket alkotják.

- Hűtőrendszerek, hűtse le az üreget az öntvényrész szilárdságához.

- Betápláló rendszer, a szerszám öntőformájának üregének kitöltése.

A fenti információk alapján, mint tudja, hogy a szerszámöntő öntőforma összetett és költséges, ezért javasoljuk, hogy vásároljon szerszámöntő szerszámokat a következőkből Kína die casting penész gyár, összehasonlítva Európával és Amerikával, a kínai szerszámgyártóval való együttműködés sok időt és költséget takarít meg.

Die Casting Mold anyagok

Ha öntött szerszámok készítését tervezi, a felhasznált szerszámanyagoknak legalább jó minőségűnek, de lehetőleg prémium minőségűnek kell lenniük. Ezek a szabályok azon alapulnak, hogy a szerszámöntés nagyon magas hőmérsékletet és nyomást használ.

A szükséges szerszámok osztálya attól függ, hogy a szerszám melyik részét használják, milyen ötvözetet öntenek, mennyire fontos az öntött alkatrész kialakítása, és hány öntvényt készítenek a szerszámmal. A szerszámanyag kiválasztása előtt általában megkérdezzük a megrendelőt, hogy mekkora a szükséges alkatrészek közös mennyisége.

Az alábbiakban néhány szerszámanyagot sorolunk fel:

Nyomdai öntőforma és üregek anyagai

- Cink/Zamak ötvözetek öntőformái: P-20, H13, DIN 1.2343 vagy más, azonos minőségű acél. A cinkötvözetek, amelyeket a színesfémek családjában a legalacsonyabb hőmérsékleten öntenek, a legkevésbé kopnak a szerszámok, ami lehetővé teszi az alacsony minőségű acél, például a P-20 használatát olyan esetekben, amikor az alkatrésztervek viszonylag egyszerűek. A vásárlókat figyelmeztetik; ha azonban a darabszámigény nagyon nagy (több mint 100K), az új öntőszerszámokba való beruházás költségeinek elkerülése érdekében magas minőségű acélt, például H13-at kell használni.

- Öntőformák alumínium, magnézium és ZA ötvözetekhez: Mint korábban említettük, az alumíniumból, magnéziumból vagy ZA ötvözetekből készült öntőformákhoz kiváló minőségű szerszámacélra van szükség. A prémium minőségű szerszámok azonban mindig a legmegfontoltabb beruházást jelentik, ha az alkatrésztervek rendkívül kritikus jellemzőkkel rendelkeznek, vagy ha nagy sorozatgyártásról van szó. Ebben az esetben a H13, a DIN1.2344 és a DIN 1.2343 jobb választás lesz.

- Sárgaréz ötvözetek öntőformái: Ebben az esetben a H13, 8407 és 1.2343 minőségű, kiváló minőségű szerszámacél előnyösebb választás a sárgaréz szerszámöntéshez.

A kiváló minőségű acél eredeti fémtanúsítvánnyal rendelkezik; ezt a minőségi szerszámanyag-szállítók biztosítják. Vannak néhány kiváló minőségű acélmárkák a szerszámöntéshez, mint például az LKM, ASSAB, FINKL, DAIDO, stb.

Szerszámüreg-betét anyagok

Az üregbetét acélja általában megegyezik a szerszámüregével, de néhány kis betét vagy elzárási terület esetében speciális acélra lehet szükség, és 3-5 fokos különbség lehet az üreg és a mag között. Ez megvédi az üreget abban az esetben, ha bármilyen repedés vagy égési probléma történik a lezárási területen.

Die acél hőkezelés

A nyomóacél hőkezelésének minősége kritikus lépés a nyomóöntvény szerszámgyártási folyamatban. A kiváló minőségű gyorshűtéses hőkezelési eljárások alkalmazása kritikus fontosságú a szerszámok normál élettartama szempontjából. A hőkezelési eljárásnak gondosan kiegyensúlyozottnak kell lennie, hogy elkerülje a torzulást, ugyanakkor megőrizze a gyors kioltásból eredő metallurgiai tulajdonságokat.

A professzionális hőkezelőnek kell gondoskodnia erről a folyamatról. A hőkezelés minőségének biztosítása érdekében hőkezelési jelentést is kell készíteni. Ez hasonló a szerszámacél tanúsítványhoz; az alábbiakban a hőkezelési tanúsítványt mutatjuk be.

Összefoglalja a penészacélhoz

A szerszámacél anyagok különböző kémiai összetételben és mechanikai tulajdonságokkal állnak rendelkezésre. A nagysebességű megmunkálás és a huzalos EDM fejlesztések a szerszámacélok sokféle acéljának felhasználását eredményezték, amelyeket az üreg összetettsége és az anyagnak a kapu helyéhez viszonyított helyzete alapján választanak ki.

A speciális szerszámacélok egyedi tulajdonságokkal rendelkeznek, azonban helyes alkalmazásuk esetén meghosszabbíthatják a szerszámöntőszerszámok élettartamát. Célszerű konzultálni a szerszámgyártóval, hogy meghatározzák a lehetséges lehetőségeket egy adott öntvény kialakításánál, mivel a szerszám élettartamának növekedése több mint ellensúlyozza a megnövekedett költségeket.

Nyomóforma-öntőforma teljesítményének ellenőrzése

Porozitásszabályozás: Szellőztetés, szellőztetés és vákuum

Bár a nagy szilárdság és integritás elvárás a nyomásos öntvényektől, egyes termékigények extra eljárásokat tehetnek szükségessé az alkatrésztervezés, a nyomásos öntőforma tervezése és az online gyártási fázisok során. A porozitásra odafigyelő tervezők tisztában lesznek az olyan stratégiákkal, mint például a vastag falú szakaszok eltávolítása a terveikből. Az általános irányelveket lásd: Terméktervezés a nyomásos öntéshez. Mielőtt egy adott konstrukció tervezési paramétereit meghatározza, a mérnöknek mindig konzultálnia kell egy professzionális öntvényszállítóval.

A végleges alkatrésztervezés alapján a szerszámöntő betartja a meghatározott szerszámtervezési irányelveket, beleértve a szerszámcsatornát, a túlfolyást és a szellőzőnyílásokat, hogy megfelelően eltávolítsa a levegőt a szerszám üregéből, és a porozitást elfogadható szintre csökkentse. Ha a nyomászáróság nem öntési kritérium, a folyamat úgy tervezhető, hogy a maradék porozitás csak az öntvény nem funkcionális belső részeibe kerüljön. A porozitás nem kritikus környezetben tolerálható.

Bár a vákuumrendszer nem helyettesíti a megfelelő termék- és szerszámtervezést, segíthet a szerszám kitöltésének optimalizálásában, a gázporozitás csökkentésében és a mechanikai jellemzők javításában. A vákuumrendszer célja, hogy öntés közben kiszorítsa a környezeti levegőt a szerszám üregéből, ami negatív nyomást vagy vákuumot eredményez. Az öntőformát kifejezetten úgy kell gyártani, hogy befogadja a vákuumrendszert; ezért az elfogadható porozitási szintekről már jóval az öntőszerszám tervezése előtt beszélgetéseket kell folytatni.

Termikus kiegyenlítés

A öntvény szerszámok meghatározott, előre meghatározott hőmérsékleten kell működniük a legmagasabb minőségű termékek előállításához. Az öntvény mérete, a szerszámüregek száma, az öntött ötvözet és a gépciklus időtartama csak néhány olyan változó, amely befolyásolja ezt a hőmérsékletet.

Ezen a jó hőmérsékleten az ötvözetet gyors sebességgel befecskendezik a szerszám üregébe, és gyorsan lehűtik, hogy lehetővé tegyék a kidobást. A gyors és ismételt hűtés elérése érdekében a belső öntőforma hűtővezetékeit egyensúlyban kell tartani.

Az öntőforma hőmérsékletének jobb hűtővezetékek révén történő megfelelő kiegyensúlyozása csökkenti a szerszámöntési ciklusidőt, javítja az öntés minőségét, és meghosszabbítja a szerszámok élettartamát.

Az öntőszerszám különböző részeit különböző hőmérsékletre lehet fűteni vagy hűteni; például az üreg és a mag hőmérséklete néha eltérő lehet.

Olajfűtés vezetékek

A forróolaj-csatornák használata a szerszámöntő szerszámokban néha a szerszám különböző részeinek differenciált fűtésére használható, hogy különleges öntési tervezési elemeket biztosítsanak. A forróolaj-rendszerek egy adott olajat egy előre meghatározott hőmérsékletre melegítenek, mielőtt a vízhűtő vezetékekhez hasonlóan a szerszámon keresztül vezetnék. Mind a vízhűtés, mind a forróolaj-fűtővezetékek használhatók.

Meghosszabbított öntőformák élettartama

Bár a kiváló minőségű szerszámacél az első tényező a szerszámok optimális élettartamának elérésében, számos olyan védett technika létezik, amelyekkel növelhető a szerszámok élettartama. Ezek az eljárások magukban foglalják a szerszám kémiai kezelését, a speciális fürdőkbe való bemerítést és a lövés-csiszolási technikák alkalmazását.

Ha egy adott öntvényalkatrész-kialakításról van szó, a nyomóforma-gyártó beszélhet az ilyen intézkedések várható hatékonyságáról a korai öntőforma-kopás megelőzése érdekében. A termikus fáradási repedés vagy hőellenőrzés gyakori szerszámhiba mód. Ebben az esetben a DFM (Gyártástervezés) jelentést kell elkészíteni, mielőtt megkezdődik a szerszámöntő szerszámok gyártása.

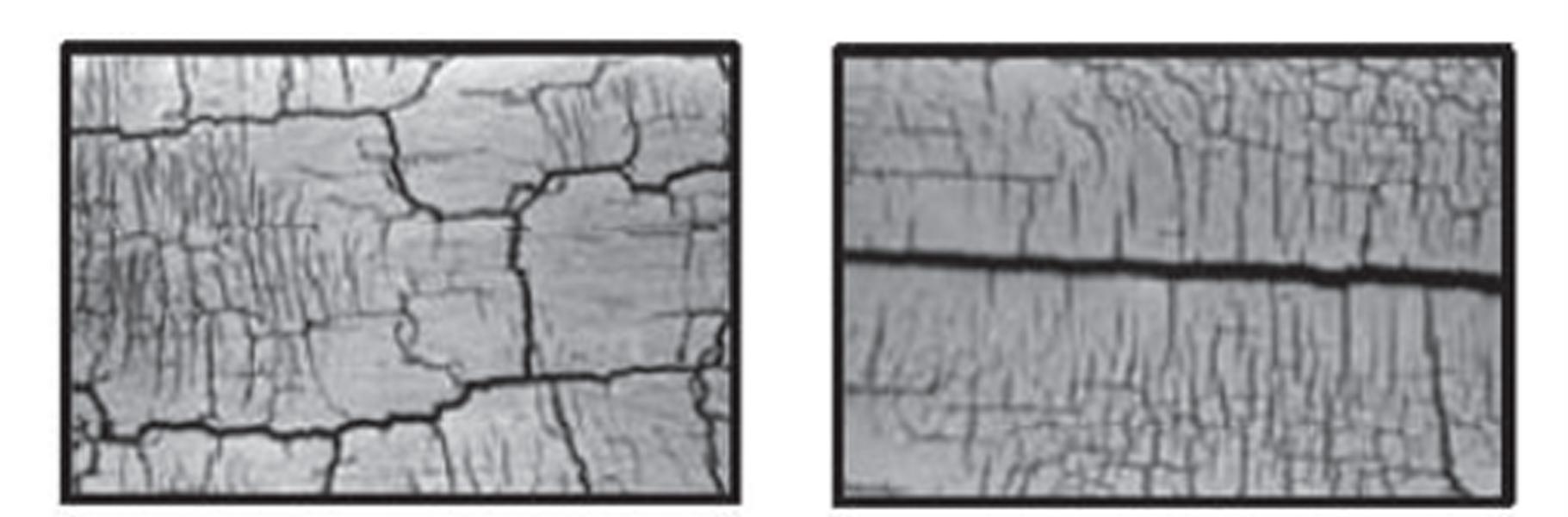

Repedésellenőrzés.

Egy bizonyos idő elteltével (általában 70 000 és 10 000 lövés között) a szerszámok kisebb repedések és nagyobb repedések keletkeznek az üregek egyes területein. Mindkettő fontos a nyomásos öntőszerszámok élettartama szempontjából.

Az alábbiakban egy hasonló repedés látható, amely a fröccsöntőformán keletkezett. Ellenőrizze alaposabban az üreget és az öntvényrész felületét, és meg fogja találni, hogy vannak-e kisebb vagy nagyobb repedések. A szerszámöntő öntőformákkal foglalkozó vállalatoknak mindig szemmel kell tartaniuk az alkatrész minőségét az öntésgyártás során.

Másodlagos megmunkálás Előtervezés

A legtöbb öntvényt úgy készítik, hogy "majdnem használatra kész" legyen, és sok öntvény alkatrész közvetlenül végtermékként használható. A folyamat megismételhetősége és a nyomásos öntés által lehetővé tett szoros tűrések alkalmassá teszik a nyomásos öntésből készült alkatrészeket költséghatékony másodlagos megmunkálási műveletekre.

Helymeghatározó furatok vagy egy síkban elhelyezkedő pontfelület hozzáadásával az öntvény pontosan illeszthető a megmunkáló berendezéshez. Az öntvények szinte bármilyen megmunkálási műveletnek alávethetők, beleértve a fúrást, a menetfúrást, a furatolást, az újrafúrást, a lyukasztást és még sok mást.

Az öntvénygyártó cég szükség szerint végezhet megmunkálási műveleteket, például mérést és egyéb másodlagos folyamatokat. Az alkatrész és a szerszám megfelelő megtervezése az optimális minőség és a másodlagos megmunkálás gazdaságossága érdekében jelentősen csökkenti a végleges öntvény alkatrész árát.

Ha olyan öntési projektje van, amely szoros toleranciát, felületi megmunkálást és egyéb különleges követelményeket igényel, akkor ezt előre meg kell beszélnie az öntőipari beszállítóval. Ha bármilyen kérdése van, forduljon hozzánk bizalommal.

Mérési megfontolások

Milyen mérőműszereket használnak a nyomásos öntvénygyártásban és a másodlagos megmunkálásban, és melyek a nyomásos öntési program kritikus elemei?

Az öntvényt az öntvény öntés előtti állapotában és megmunkálás után is ellenőrizni lehet a mérőeszközökkel.

A mérőeszköz lehet egy attribútummérő, amely lényegében egy "megy" vagy "nem megy" ellenőrzés, amely vagy jó vagy rossz alkatrészt ad vissza. A változó mérőműszer számítógép segítségével is használható a változók dokumentálására, adatgyűjtésre és a CPK-k rögzítésére. Egy öntvény ellenőrzéséhez egynél több mérőeszközre lehet szükség: egy az öntvény öntés nélküli állapotának ellenőrzésére, és egy másik a teljesen megmunkált állapot ellenőrzésére.

Szükség lehet dugó- és menetmérőkre, valamint festett felületekhez kész mérőeszközökre vagy szabványokra. Az ügyfélnek a szerszámkészlet részeként kell figyelembe vennie a mérőműszereket. A mérési követelményeket a lehető leghamarabb meg kell oldaniuk mind az ügyfél, mind a szerszámöntő minőségbiztosítási vezetőinek, hogy biztosítsák az alkatrésznyomtatási követelmények teljesülését.

Örökölt szerszámozás

Az Ön vállalatánál is előfordulhat, hogy az egyik öntőforma átkerül az egyik öntőformáról a másikra, és ez néhány működési kérdést vethet fel az új öntőforma-gyártó számára. Például a szerszámöntőformát más típusú szerszámöntőgépbe kell helyezni, és előfordulhat, hogy a szerszámöntőgépükhöz igazodva meg kell változtatniuk a lövőhüvely méretét vagy a kidobórendszert.

Bizonyos esetekben az ügyfél átadhat egy öntőformát az egyik öntőszerszállítótól egy másiknak. Ez általában felvet néhány olyan működési kérdést az új öntvénygyártó számára, amellyel az ügyfélnek tisztában kell lennie. Előfordulhat, hogy a szerszámot más típusú öntőgépbe kell helyezni. Ez szükségessé teheti a szerszám kidobórendszerének és a lövedékhüvelynek a módosítását.

Ebben az esetben mind az ügyfélnek, mind az új öntvényszállítónak felül kell vizsgálnia a szerszámot, hogy megbizonyosodjon arról, hogy nincs-e vele látható probléma. Azt is meg kell vizsgálniuk, hogy a szerszámszerszám rendelkezik-e megfelelő végálláskapcsolókkal és hidraulikus hengerekkel. Ezt az elemzést követően meg lehet határozni és meg lehet állapodni az adaptációs költségben, mielőtt az új öntvényszállító jelentős mennyiségű időt és pénzt fektetne az előgyártásba.

Adatbázis-iránymutatások

Adatbázisok használata esetén az öntési árajánlatok gyakran azon a feltételezésen alapulnak, hogy a szerszámkészítéshez és az alkatrészek gyártásához biztosított CAD-adatbázisok átfogóak, működőképesek és nem igényelnek frissítést.

Az adatbázisok hiányosnak és használhatatlannak tekinthetők, ha:

- Az öntött alkatrész geometriája fizikailag nem alakítható.

- Az öntési rajzban nem alkalmazzuk a merülési szöget és a sugarat.

- A vonal- és a felületgeometria nem kapcsolódik össze 0,001"-en belül.

- A választóvonal nincs egyértelműen kialakítva.

Az adatbázis-fájlformátum fontos a szerszámöntő szerszámok készítésekor. Az STL fájlokat jellemzően prototípus alkatrészek fejlesztéséhez használják. Az Stp vagy IGs formátumú fájlok többnyire minden szerszámöntő gyártó számára működnek; javasoljuk, hogy ezeket az adatokat küldje el a beszállítójának árajánlatért.

A 2D-s rajznak szűk tűréshatárokkal, másodlagos gépi és felületi kivitelezéssel kell rendelkeznie. A 3D rajzot a szerszámöntéshez használják, de a 2D rajzot a minőségi öntvénygyártáshoz.

Die Casting szerszámozás élettartama

Nyomdai öntés A gyártókat gyakran kérdezik: "Hány lövésig tart a szerszám, mielőtt újat készítenek?" vagy "Hány lövésre garantálják a szerszámot?". Jobb kérdés lehetne a következő: "Mit tehetünk annak érdekében, hogy maximalizáljuk a szerszám élettartamát, és hogyan minimalizálhatjuk a csereköltségeket?". Az alumínium- és rézöntőszerszámok gyorsabban elhasználódnak, mint a cinköntőszerszámok, ami az öntendő anyagok agresszív jellegéből és magas olvadási hőmérsékletéből adódik.

Az alkatrész geometriája, kialakítása és alakja szintén befolyásolja a nyomásos öntés élettartamát. Általánosságban elmondható, hogy az alumínium szerszámok 50-70 ezer lövést is kibírnak, és akkor kezdhetnek el repedezni, míg a cink szerszámok 100 ezer lövést is kibírnak, de ez nem mindig azonos eredmény; van, amelyik kevesebbet, és van, amelyik többet. Számos tényező befolyásolja a szerszám élettartamát. Ha még mindig vannak kérdései, akkor szívesen vesszük, ha kapcsolatba lép velünk.

GC Precision Mould egyike a top 10 kínai die casting penész gyártók, tudunk kínálunk Önnek kiváló minőségű die casting penész hosszú élettartamú több mint 100 ezer lövés, ha keres kínai die casting penész cég, mi lesz az egyik legjobb partner.

RFQ

1. Milyen típusú anyagot kell használni az öntőforma-alapokhoz és az üregbetétekhez?

An: S50C, 1.2311; az üreg és a mag esetében a H13, 1.2344 és 8407 jobb választás lesz.

2. Mi a megfelelő hőkezelési fok és eljárás a szerszámüregek öntőformáinak megfelelő hőkezelési foka és eljárása?

An: HRC48-52 fok, és ellenőrizni kell a hőkezelési jelentést a minőségellenőrzéshez.

3. Mi a különbség a prototípus öntőforma és a gyors öntőszerszámok között?

An: A prototípus szerszámozás általában egyszeri szerszámozás (1-10 darab), míg a gyors szerszámozás kis mennyiségű szerszámozás (100-1000 darab).

4. Miért használják a trim die casting szerszámokat?

An: A trimmelő öntőszerszámokat a nyomóöntvény alkatrész futójának trimmelésére használják.

5. Mit küldjünk a beszállítónak, hogy kiváló minőségű öntőszerszámokat és öntvény alkatrészeket készítsünk?

An: STP vagy IGS formátumú fájlt kell küldeni a szerszámgyártónak a szerszámgyártáshoz, és egy 2D rajzot kell küldeni az öntvénygyártáshoz. Meg kell adnia, hogy van-e szűk tűréshatár, másodlagos megmunkálás vagy felületkezelés.

6. hol a legjobb hely, ahol öntőformákat és büszkeségeket lehet vásárolni.

An: a költségek megtakarítása érdekében javasoljuk, hogy keressen egy Kína die casting penész cég az Ön öntőformáinak és termékeinek elkészítéséhez.

7. Mennyi ideig tart egy öntőforma elkészítése?

An: Az átfutási idő általában az alkatrész méretétől és geometriájától függ. öntőforma a gyártás 5-10 hétig tart majd, és molstly Kínai öntőforma öntőforma cég képes lesz rövid átfutási időt biztosítani, mint más országok. Küldje el nekünk a szerszámöntési projektjét, és tájékoztatni fogjuk Önt a szerszámöntési öntőforma részletes átfutási idejéről.

0 hozzászólás