Hogyan válasszuk ki a legjobb öntött szerszámokat?

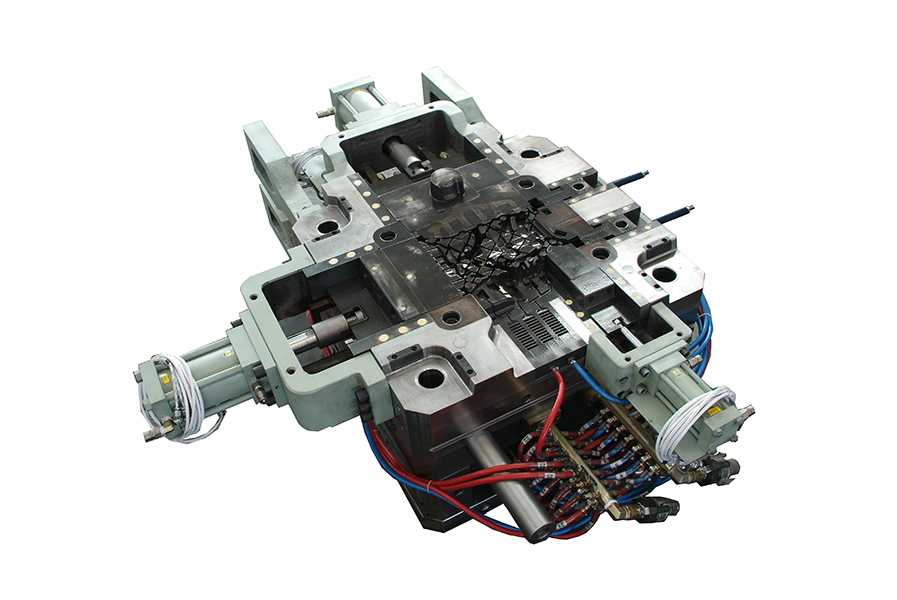

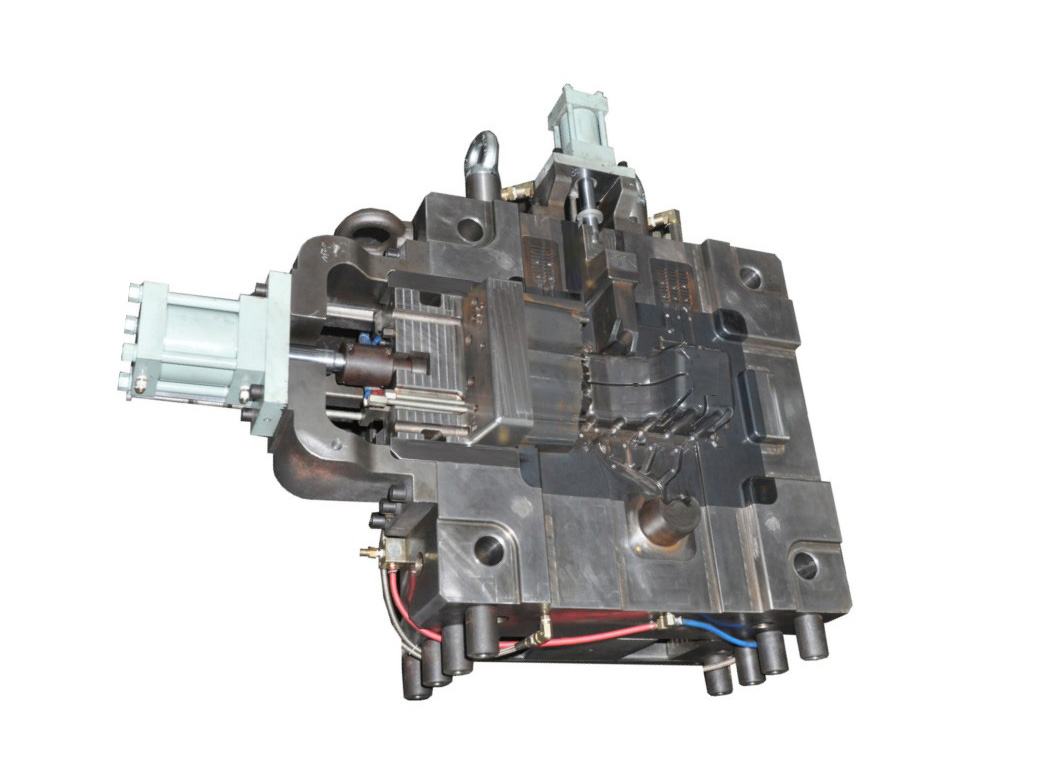

Öntött szerszámok alapvető fontosságú az alumíniumból, cinkből, magnéziumból és rézből készült öntvények előállításához. E cikk célja, hogy segítséget nyújtson Önnek az ötvözött anyagokra alapozott, megfelelő szerszámok kiválasztásában. Ezek közé tartoznak többek között a kilökőcsapok, a szerszámalapok és a CNC-gépek.

Vegyük figyelembe az olyan kifejezéseket, mint a T6 edzés és a HPDC módszerek. Fedezze fel, hogy a szerszámok hogyan kapcsolódnak ezekhez a gépekhez. Az alábbiakban használja ezt az útmutatót a megfelelő nyomásos öntőszerszám kiválasztásához.

Mi az a szerszámöntés?

Öntött szerszámok segít a fém alkatrészek gyártásában. Ehhez szerszámoknak nevezett formákat használ. Egy-egy szerszám súlya elérheti a 2000 fontot vagy annál is többet. A gép forró fémet nyom a szerszámba. A fém 20 másodperc alatt gyorsan lehűl.

A kidobócsapok kinyomják az alkatrészt. Az öntött szerszámok üregekkel és magokkal rendelkeznek az ötvözött alkatrészformák készítéséhez. Ezek 700°F-on működnek. A szerszámöntőgépek 50 és 3000 tonna közötti nyomással működnek. Olvasztott alumíniumot használnak. Hűtőcsatornákra van szükségük. A hűtés megakadályozza a szerszámok törését. Folyamatosan ellenőrizze a repedéseket.

Milyen tényezők határozzák meg az öntvény szerszámok minőségét?

Anyag kiválasztása

A megfelelő szerszámanyag kiválasztása kulcsfontosságú. Különböző típusú öntőszerszámok állnak rendelkezésre, beleértve az alumínium öntőszerszámokat, a réz öntőszerszámokat és a cink öntőszerszámokat. A szerszámöntőszerszámokban használt gyakori acélok közé tartozik a H13, az 1.2343, a 8407 és a KD61.

A cink nyomásos öntvény termékekhez az alumíniumnál kevésbé jó minőségű nyomásos szerszámanyagokat választhat, mivel a cink olvadáspontja sokkal alacsonyabb, mint az alumíniumötvözeteké. Ha alumínium vagy magnézium nyomásos öntvény termékeket készít, a legjobb 8407-es vagy hasonló minőségű szerszámacél kiválasztása a szerszámok élettartamát biztosítja. A nyomóöntőgép simábban működik a kiváló minőségű nyomóöntő szerszámokkal.

Precíziós tervezés

A tervezésnek pontosnak kell lennie. A formák nagy pontossággal készülnek. A tűréshatárok +/-0,05 mm-esek. A kis hibák miatt az alkatrészek meghibásodnak. A szerszámgyártás során felmerülő hibák elkerülése érdekében a CAD szoftver használata segít a teljesen 3D-s öntvény szerszámok megtervezésében, ami nagyon fontos lesz.

A Moldflow néha továbbviszi az összetett öntvény alkatrészgeometriát, hogy kiválassza a legjobb kapu helyét. A jó tervek időt takarítanak meg. Kevesebb hulladék keletkezik. A pontosság fontos a biztonság szempontjából. Az alkatrészek jobban illeszkednek egymáshoz, ha pontosak. A sima élek is segítenek.

Hőállóság

Az alkatrészek nagyon felforrósodnak. A hőállóság kulcsfontosságú. A hőtechnikai tulajdonságai miatt alumínium öntvény szerszámokat használunk. A réz ellenáll 1981 °F-nak. A grafit is bírja a magas hőmérsékletet. A szilícium-karbidot is használják. Ez a hő hatására is erős marad. A hűtőrendszerek segítenek a hőmérséklet kezelésében.

A megfelelő hűtés megakadályozza a repedéseket. A forró alkatrészek különleges kezelést igényelnek. A hőálló szerszámok tovább tartanak.

Hővezető képesség

A hővezető képesség sokat számít. Segít a hő eloszlásában. A réznek nagy a hővezető képessége. Gyorsabban lehűti az alkatrészeket. Az alumínium is jól vezeti a hőt. Ez felgyorsítja a gyártást.

A hőpaszta javíthatja a hőáramlást. Ez egyenletes hőmérsékletet biztosít. Az egyenetlen hő károsíthatja az alkatrészeket. A jó hővezetés biztosítja a minőséget. Megakadályozza az alkatrészek túlmelegedését.

Mold stabilitás

Az öntőformának stabilnak kell lennie. A stabilitás megakadályozza a vetemedést. A vetemedés megváltoztatja az alkatrész formáját. Az erős öntőformák tovább tartanak. A szerszámnak 100 000 ciklust kell kibírnia. A stabilitás biztosítja az alkatrészek konzisztenciáját. A szerszámok hosszú élettartamának biztosítása érdekében alapvető fontosságú a robusztus nyomásos öntvény szerszámok kialakítása.

A következetesség kulcsfontosságú a termelésben. A csavarok és bilincsek szorosan tartják a formákat. A laza formák hibákat okoznak. Rendszeresen ellenőrizze a formákat. A rendszeres ellenőrzésekkel korán felismerhetők a problémák.

Szerszámkeménység

A szerszámkeménységet Rockwellben mérik. Az üreg és a mag keménysége a nyomóöntvény szerszámoknál 48 és 53 HRC között mozog, míg a kidobócsapok keménysége elérheti a 60 HRC-t. Ellentétben a műanyag fröccsöntő forma, minden öntőformának edzett acélból kell készülnie az üreg és a magok számára. Ezek ellenállnak a kopásnak és hosszabb élettartamúak.

A gyémántbevonatok javítják a keménységet. A bevonatok csökkentik a súrlódást. A kisebb súrlódás kevesebb hőt jelent. A kemény szerszámok sima vágásokat végeznek.

| Tényezők | Fontosság (%) | Kulcsfontosságú mérőszámok | Optimális tartomány | Közös anyagok | Költségek hatása | Élettartam (ciklusok) |

| Anyag kiválasztása | 30 | ötvözet típusa, tisztaság | Nagy tisztaságú ötvözetek | Alumínium, cink | Magas | 100,000+ |

| Precíziós tervezés | 25 | Tolerancia, pontosság | ±0,01 mm | CAD/CAM tervezés | Mérsékelt | 50,000+ |

| Hőállóság | 15 | Maximális hőmérséklet (°C) | 600°C-ig | Acél, Inconel | Mérsékelt | 50,000+ |

| Hővezető képesség | 10 | Vezetőképesség (W/m-K) | 200-400 W/m-K | Rézötvözetek | Alacsony | N/A |

| Mold stabilitás | 10 | Méretbeli stabilitás | Ciklusokon átívelő következetesség | D2 acél, H13 acél | Alacsony | 100,000+ |

| Szerszámkeménység | 10 | Rockwell keménység | 48-60 HRC | Szerszámacél | Mérsékelt | 100,000+ |

Táblázat arról, hogy milyen tényezők határozzák meg a szerszámöntés minőségét!

Hogyan befolyásolja a szerszámtervezés a gyártás hatékonyságát?

Ciklusidő

A szerszámöntés felgyorsítja a dolgok gyártását. Az olyan gyors gépek, mint a HPM Freedom 610, ezt lehetővé teszik. Az olyan szerszámalkatrészek, mint a dugattyúk segítenek. A gyorsabb hűtés hőcserélőkkel szintén segít. A rövid ciklusok a vágószerszámok segítségével extra alkatrészeket vágnak. Az ABB IRB 6700-hoz hasonló robotok gyorsabban mozgatják az alkatrészeket.

Az alacsonyabb ciklusidő több terméket jelent rövidebb idő alatt. A formák sima felülete gyorsabbá teszi a munkát. Automatizált rendszerek ellenőrzik a minőséget. A CNC gépek pontosan vágják az alkatrészeket. A gyártás így hatékony.

Anyaghulladék

A kevesebb hulladék jót tesz öntvény szerszámok. Az olyan gépek, mint a Toshiba DC sorozat, segítenek csökkenteni a hulladékot. A futók és az öntőcsövek a fémet a szerszámhoz szállítják. Az újrahasznosított hulladékok újra felhasználhatók a kemencében. A szűrőrendszerek tisztítják az olvadt fémet. A pontos formák megállítják a felesleges fémfelhasználást.

A hulladékok visszavágása kevesebb erőforrást használ fel. A megfelelő tervezés minden fém alkatrészt hasznossá tesz. A kapurendszerek szabályozzák a fémáramlást. Ez a módszer fémmegtakarítást eredményez. Ez egyben pénzt is megtakarít.

Penész élet

A jó öntőformák tovább tartanak a szerszámöntésnél. Az olyan erős fémek, mint a H13 acél, segítenek. Az oltás gyorsan lehűti a formákat. A molibdénnel való ötvözés szívóssá teszi a formákat. A felületkezelés véd a kopástól. A rendszeres karbantartás megelőzi a károsodást. A pontos hőmérséklet-szabályozás biztonságban tartja a formákat.

A helyes igazítás csökkenti a szerszámok igénybevételét. Az érzékelők nyomon követik a penész egészségét. Ha a formák tovább bírják, a termelés egyenletes marad. A költségek is csökkennek.

Hűtőrendszerek

A hűtés kulcsfontosságú a szerszámöntésnél. A hőcserélők gyorsabban lehűthetik a szerszámokat. A formák belsejében lévő vízcsatornák elvezetik a hőt. A jó hűtés megállítja a túlmelegedést. Szivattyúk mozgatják a vizet a rendszerben. Érzékelők ellenőrzik a hőmérsékletet. A szelepek szabályozzák a vízáramlást.

A hatékony hűtés kevesebb energiát használ. Az alkatrészeket is gyorsabban hűti le. Ha a szerszámok hűvösek maradnak, a gyártás zökkenőmentesebb. Öntött szerszámok jobban is néz ki.

Szellőztetés kialakítása

A levegő a szerszámok szellőzőnyílásain keresztül szökik ki. A szellőzőnyílások megállítják a buborékokat az alkatrészekben. A megfelelő szellőztetés tisztán tartja a szerszámokat. A csatornák kivezetik a levegőt. A vákuumrendszerek is segítenek.

A gázszellőzők kiengedik a beszorult levegőt. A jobb szellőzés jobb alkatrészeket jelent. Nincsenek légzsebek a formákban. Mérnökök tervezze a szellőzőnyílások méretét és helyét. A szellőzőket gyakran ellenőrizni kell. Ezáltal a penész jól működik.

Melyek a legfontosabb szempontok a szerszámok karbantartása során?

Ellenőrzési ütemtervek

A karbantartási ellenőrzések kulcsfontosságúak a szerszámöntésnél. Minden szerszámot gyakran ellenőrizni kell. Ellenőrizze a meghibásodásokat, a romlás vagy az elhasználódás jeleit.

A kritikus pontok méréséhez ajánlatos mérőkalapácsot használni. Ellenőrizze az eredményeket az előírásokkal szemben. Előfordulhat, hogy a szerszámon módosításokat kell végrehajtani.

CNC-gépeket ott kell használni, ahol pontosságra van szükség. A technikusok minden megállapítását fel kell jegyezni. Ezek az adatok hasznosak a javítási költségek becsléséhez. A rutinellenőrzések biztosítják, hogy a szerszámok megfelelő állapotban legyenek. Megelőzik a váratlan meghibásodásokat.

Kopás azonosítása

A kopás korai felismerése fontos a szerszámöntésnél. A karcolások és horpadások az elhasználódást jelzik. Vizsgálja meg a kisebb területeket mikroszkóppal. Győződjön meg arról, hogy a kidobócsapok elkoptak-e. Mérje meg a hosszukat az új csapokhoz. A kopott csapok az alkatrészek hibáihoz vezetnek.

Jelentse a ciklusidők változását. A hosszabb idők kopást jelenthetnek. Ez az információ segít a karbantartás ütemezésében.

Karbantartási protokollok

Szigorú irányelvek végrehajtása a szerszámok karbantartására vonatkozóan. Minden használat után tisztítsa meg a szerszámokat. Ügyeljen arra, hogy a szerszámokat tisztára törölje, hogy eltávolítsa a maradékokat és a törmeléket. Ellenőrizze a párhuzamosságot mérőórával.

A rosszul beállított szerszám hibás alkatrészeket fog gyártani. Győződjön meg róla, hogy minden csavart és csavart megfelelően meghúzott. A meglazult alkatrészek meghibásodásokat okoznak. Minden egyes szerszámhoz fontos karbantartási naplót vezetni. A problémák azonosításához át kell néznie a naplókat, hogy lássa, mely problémák fordulnak elő gyakran. Az összetartó gondozás azt is jelenti, hogy a szerszámok sokáig kitartanak.

Felújítási technikák

A felújítás segít megnövelni az öntött szerszámok élettartamát. Kezdje a szerszám szétszerelésével. Minden egyes alkatrészt alaposan tisztítson meg. Használjon mikrométereket a kulcsfontosságú alkatrészek méréséhez. Hasonlítsa össze az eredeti specifikációkkal. A felületek újbóli síkba hozásához ferdítse le a felületeket.

Cserélje ki az elhasználódott alkatrészeket. Óvatosan rakja vissza a szerszámot. Húzza meg a csavarokat nyomatékkulcsok segítségével. Kezdje meg a szerszám tesztelését alacsony nyomású körülmények között. Győződjön meg arról, hogy minden alkatrész egységesen működik. A felújított szerszámok ugyanolyan hatékonyak, mint az újak.

Szerszámjavítás

A karbantartás az egyik legkritikusabb tevékenység a szerszámozásban. Az első lényeges lépés a sérült terület azonosítása. Alkalmazzon hegesztőgépet a repedések kijavításához.

Simítsa ki a hegesztett területet. A törött alkatrészeket azonnal cserélje ki. A tartósság növelése érdekében célszerű kiváló minőségű acélt használni. Győződjön meg róla, hogy a hűtőcsatornákban nincsenek akadályok.

Javasoljuk, hogy sűrített levegővel tisztítsa meg őket. A javítás után végezze el a szerszám tesztelését. Győződjön meg róla, hogy minden követelménynek megfelel. A hatékony javítások rögzítik a szerszámot.

Hogyan befolyásolják a szerszámtűrések a végtermék minőségét?

Tolerancia szintek

A szerszámöntés öntőformákat használ. Ezeknek a formáknak pontosnak kell lenniük. Még az apró hibák is számítanak. Ha egy nyomásos öntőforma mindössze 0,1 mm eltérést mutat a mozgó és a rögzítő fél között, a nyomásos öntés szerszámai nem illeszkednek megfelelően, ami különböző problémákhoz vezethet az öntött alkatrészekben. Például hézagok keletkezhetnek. A furatok túl kicsik és nem illeszkednek egymáshoz. Ez azt jelenti, hogy a darabok nem illeszkednek össze. CAD (Számítógépes tervezés) segít abban, hogy a formatervek pontosak legyenek; a Moldmaster ezt az első próbapéldányoktól kezdve javítani tudja.

A CNC-gépek ezután megfelelő méretűre vágják a formákat. A kis hibák nagy problémákat okozhatnak. A precizitás kulcsfontosságú. Alumínium öntvény szerszámok erős alkatrészeket készít.

Termék konzisztencia

Fontos, hogy az alkatrészek változatlanok maradjanak. Az egyik résznek olyannak kell lennie, mint a másik. Ebben segít az öntés. A pontos öntőformák használatával az alkatrészek azonos méretűek lesznek. A szűk tűréshatárok kevesebb hibát jelentenek.

A ±0,05 mm-es tűrés segít. Így minden darab egyforma marad. A befecskendező egységek és fúvókák szabályozzák a fémáramlást. Ennek egyenletesnek kell lennie. Az egyenletes hőmérséklet szintén létfontosságú. A fűtőtekercsek melegen tartják a fémet. A forró fém jobban folyik. Az állandóság biztosítja a magas minőséget. A jó alkatrészek jól működnek.

Precíziós technikák

A precizitás azt jelenti, hogy pontosak vagyunk. A szerszámöntésnek erre van szüksége. A CNC-gépek gondosan vágják a formákat. Az EDM (elektromos kisüléses megmunkálás) a fémet alakítja. Ezek a szerszámok finom vágásokat végeznek. Minden vágásnak pontosnak kell lennie. A mérőműszerek ellenőrzik a méreteket. Pontosan mérik az alkatrészeket. A lézerszkennerek is segítenek.

Minden részletre odafigyelnek. A precíziós szerszámok pénzbe kerülnek. Később időt takarítanak meg. A helyes alkatrészek jobban illeszkednek. Nincsenek hézagok vagy átfedések. A precizitás kiváló termékeket jelent. A pontos alkatrészek tovább tartanak.

Szűk tűrések

A szoros tűrések segítségével kiváló alkatrészek készülnek. Ezek a hibák határai. A szerszámöntés szűk határokat alkalmaz. A formáknak jól kell illeszkedniük. A ±0,02 mm-es határérték szigorú. Így az alkatrészek mérete közel marad a mérethez. A HRC (Hardness Rockwell C) a szerszám keménységét méri. A kemény formák tovább tartanak.

A kevesebb kopás jobb alkatrészeket jelent. A CAM (Computer-Aided Manufacturing) tervezi a formavágást. Szigorú szabályokat követ. A szoros tűrésekhez kiváló szerszámokra van szükség. A megfelelő szerszámok erős alkatrészeket eredményeznek. Az erős alkatrészek nem törnek el.

Méretpontosság

Az alkatrészeknek pontos méretekre van szükségük. A méretpontosság ezt jelenti. A CMM (koordináta mérőgép) ellenőrzi a méreteket. Pontokat használ a méréshez. Az öntőformáknak pontosnak kell lenniük. A ±0,03 mm-es tűrések segítenek. A pontosság tartja az alkatrészek illeszkedését. A szerszámüregek alakítják az alkatrészeket.

Ha az üregek nincsenek egy vonalban, akkor az alkatrészek nem megfelelőek. A CAD-fájlok irányítják a szerszámkészítést. Minden részletet megmutatnak. A megfelelő méretek kevesebb javítást jelentenek. A pontos alkatrészek jobban működnek. A pontos szerszámok pénzt takarítanak meg.

Minőségellenőrzés

A minőség ellenőrzése kulcsfontosságú. A szerszámöntés kielégítő ellenőrzéseket igényel. Az ellenőrök megnézik az alkatrészeket. Mérőkalapácsokat és mikrométereket használnak. Ezek az eszközök mérik az alkatrészeket. Az SPC (statisztikai folyamatirányítás) is segít. Megnézi az adatokat. Minden probléma megjelenik. A röntgengépek belelátnak az alkatrészek belsejébe.

Ellenőrzik a repedéseket. A jó minőségellenőrzés korán megtalálja a hibákat. A javítással időt takarítanak meg. A jól elkészített alkatrészek erősek. Hosszú ideig tartanak. A minőségellenőrzés jó állapotban tartja az alkatrészeket. A jó alkatrészek elégedett felhasználókat eredményeznek.

Hogyan válasszuk ki a megfelelő öntőszerszám beszállítót?

Amikor van egy projektünk, amelyhez öntési szolgáltatásra van szükség, az első dolog, amire gondolunk, hogy hogyan találjuk meg a megfelelő öntvénygyártók hogy támogasson minket, az alábbiakban néhány javaslatot teszünk.

Beszállítói szakértelem

Szakértők segítenek öntvény szerszámok. Olyan dolgokat ismernek, mint a T6 edzés és CNC megmunkálás. Egy jó beszállító rendelkezik ISO 9001 tanúsítvánnyal. Fejlett CAD-szoftvereket is használnak. A szakértők ismerik a HPDC és LPDC módszereket is.

A beszállítónak komoly tapasztalattal kell rendelkeznie a szerszámkarbantartás terén. Az öntés pontossága a precíz formákat használó szakemberekre támaszkodik. Ellenőrizze, hogy kínálnak-e DFM elemzést. Az erős szakértelem jobb szerszámteljesítményt jelent. A szakértők megbízható szerszámmegoldásokat biztosítanak.

Technikai támogatás

A jó beszállítók erős műszaki támogatást nyújtanak. Segítenek a GPI-elemzésben és a formaáramlási tanulmányokban. Keresse azokat, amelyek FEA eszközöket használnak. A támogatás magában foglalja az öntvényszimulációkkal kapcsolatos segítséget.

Tanácsot kell adniuk az ötvözetválasztással kapcsolatban. A műszaki támogatás magában foglalja a gyors hibaelhárítást is. A beszállítóknak kézikönyveket és útmutatókat kell biztosítaniuk. 24/7 segélyvonalas szolgáltatást kell nyújtaniuk. Az erős támogatás biztosítja a zökkenőmentes működést. Segítségre van szüksége a műszaki problémák esetén.

Minőségellenőrzés

A minőségellenőrzés nagyon fontos. A beszállítóknak SPC-táblázatokat kell használniuk. A jó minőséghez ISO/TS 16949 szabványokra van szükség. CMM gépeket használnak a mérésekhez. Az ellenőrzések közé tartozik a vizuális és a röntgenvizsgálat. A minőségellenőrzés biztosítja a pontos szerszámméreteket.

Az öntvényeken szakítószilárdsági vizsgálatokat végeznek. A beszállítóknak rendelkezniük kell egy külön QC csapattal. A jó ellenőrzés biztosítja a termék megbízhatóságát. A minőség biztosítja, hogy az alkatrészek tökéletesen illeszkedjenek.

Tapasztalati szint

A tapasztalt beszállítók tudják öntvény szerszámok nos. Komplex projekteket kezeltek. Csapatuk sokéves tapasztalattal rendelkezik. A tapasztalat segít a trükkös problémák megoldásában.

Keresse az erős portfólióval rendelkező beszállítókat. A tapasztalat jobb szerszámmegoldásokat jelent. Olyan fejlett eszközöket használnak, mint a szerszámgépek. A tapasztalt csapatok gyorsabban és jobban dolgoznak. A jó tapasztalat megbízható eredményeket jelent.

A szolgáltatás megbízhatósága

A szolgáltatás megbízhatósága kulcsfontosságú. A megbízható beszállítók betartják a határidőket. Gyors szállítást és frissítéseket kínálnak. A megbízható szolgáltatás kevesebb termelési késedelmet jelent. ERP-rendszereket használnak az irányításhoz. A megbízhatóság magában foglalja a következetes kommunikációt.

Erős logisztikai hálózattal kell rendelkezniük. A megbízható szolgáltatáshoz tartozik a megfelelő csomagolás. Ez biztosítja, hogy szerszámai biztonságban érkezzenek meg. Válassza a megbízhatóságukról ismert beszállítókat.

Beszállítói hírnév

A hírnév sokat számít. Jó öntőforma a beszállítók pozitív értékeléseket kaptak. Ellenőrizze az ügyfélvéleményeket. A jó hírű beszállítóknak hosszú távú ügyfeleik vannak. Gyakran nyernek iparági díjakat. A hírnév bizalmat és megbízhatóságot mutat. Keressen olyan beszállítókat, akiknél nincs panasz.

Tiszta múltjuk van. A jó hírnév minőségbiztosítást jelent. Válassza a jó munkájukról ismert beszállítókat. A jó név megbízható szolgáltatást jelent.

Hogyan növelik a szerszámanyagok fejlődése a teljesítményt?

Modern anyagok

Az új anyagok segítenek öntvény szerszámok. A H13 acél és a P20 acél erős. Nagy hőt tudnak kezelni. Az inconel és az M2 szerszámacél is jól működik.

A modern anyagok használatával a formák tovább tartanak. Csökkentik a kopást és az elhasználódást. Az A2 és D2 szerszámacélok szintén jó választásnak bizonyulnak. A modern anyagok gyorsabbá és jobbá teszik az öntést. Ez kevesebb törést jelent. A korszerű anyagok jobb alkatrészeket jelentenek.

Fejlett ötvözetek

Az A380-hoz hasonló alumíniumötvözeteket a szerszámöntéshez használják. Ezek könnyűek. Az olyan cinkötvözetek, mint a ZAMAK 3 is működnek. Ezek erősek és tartósak. Az olyan magnéziumötvözetek, mint az AZ91D szintén népszerűek.

Nagyon könnyűek. A fejlett ötvözetek segítenek az erős alkatrészek előállításában. Ellenállnak a rozsdának is. A megfelelő ötvözet használata megkönnyíti az öntést. Ez jobb teljesítményt jelent.

Összetett előnyök

A kompozit anyagok segítenek a szerszámozásban. Különböző anyagokat kevernek. A szénszálas kompozitok könnyűek és erősek. Az üvegszálas kompozitok szintén jók. Ellenállnak a hőnek. A kompozitok hosszabb élettartamúvá teszik a szerszámokat. Könnyen alakíthatók.

Az összetett anyagok használata kisebb súlyt jelent. Ez segít az alkatrészek gyors elkészítésében. A kompozitok ellenállnak a kopásnak is. Használatuk kevesebb javítást jelent.

Anyag összehasonlítás

Különböző anyagokat használnak a öntvény szerszámok. A H13 acél erős és hőálló. Az alumínium könnyű, de nem olyan erős. A cink erős és rozsdaálló.

A magnézium nagyon könnyű, de gondozást igényel. Minden anyagnak vannak jó és rossz tulajdonságai. A megfelelő anyag kiválasztása segít. Hasonlítsa össze őket, hogy kiválaszthassa a legjobbat. Ez jobb szerszámozási eredményeket jelent.

Teljesítménynövelés

A jobb anyagok jobb öntőszerszámokat jelentenek. A H13 acél hosszú élettartamú. Az alumíniumötvözetek könnyűvé teszik az alkatrészeket. A cinkötvözetek ellenállnak a rozsdának. A jó anyagok használata javítja az öntést.

Ez jobb alkatrészeket jelent. A jobb anyagok segítenek az erős szerszámok elkészítésében. Emellett gyorsabbá teszik a folyamatot. A jó anyagok kevesebb kopást jelentenek. Ez kevesebb problémához vezet. Használatuk megkönnyíti a munkát.

Hogyan biztosítható a szerszámok kompatibilitása a szerszámöntőgépekkel?

Szerszámozási specifikációk

A szerszámok specifikációinak meg kell felelniük a szerszámöntőgépeknek. A formákhoz H13-as acélt kell használni. Ellenőrizze a CAD-kompatibilitást. Biztosítsa, hogy a szerszámok bírják a nagy nyomást. Használjon megfelelő kapu- és futókialakításokat.

A méreteknek illeszkedniük kell a géplemezekhez. A mag és az üreg igazításának pontosnak kell lennie. A tűréshatároknak ±0,01-en belül kell lenniük. A hűtőcsatornák gondos tervezést igényelnek. A helyes specifikációk zökkenőmentessé teszik az öntést.

Gépi képességek

Az öntőgépeknek vannak korlátai. Ellenőrizze a szorítóerőt. Az olyan gépek, mint a 800T, nagy alkatrészeket tudnak kezelni. A befecskendezési sebesség is számít. Ellenőrizze a gép lövedéktömeg-kapacitását. Nézze meg a ciklusidő hatékonyságát. A gépeknek támogatniuk kell a nagynyomású befecskendezést.

Egyes gépek szervomotorokat használnak. Ezek javítják a pontosságot. A gép specifikációinak és a szerszámoknak való megfeleltetése. A jó illeszkedés megkönnyíti a munkát.

Megfelelő illeszkedés

A szerszámoknak jól kell illeszkedniük a gépekhez. Az illeszkedést igazító csapok biztosítják. A megfelelő illeszkedéssel elkerülhető a helytelen igazodás. A kidobórendszereknek zökkenőmentesen kell működniük. Nézze meg a szerszámalapokat.

Meg kell egyeznie a gépméreteknek. A bemeneti perselyeknek pontosnak kell lenniük. A pontos illeszkedés jobb alkatrészeket jelent. A nem megfelelő illeszkedés károsodást okozhat. A rendszeres ellenőrzések segítenek az illeszkedés fenntartásában. Az illeszkedés döntő fontosságú a minőség szempontjából.

Igazítási pontosság

Az igazítás kulcsfontosságú a szerszámöntésnél. A pontosság érdekében használjon vezetőcsapokat. Az öntőforma feleknek tökéletesen kell záródniuk. A helytelen igazítás hibákat okoz. Biztosítsa, hogy a kötőrudak egy vonalban legyenek.

Ellenőrizze a perselyek kopását. A kalibrálás segít az igazítás fenntartásában. A megfelelő igazítás javítja az alkatrész minőségét. Kerülje a szerszámok közötti hézagokat. Rendszeresen ellenőrizze az igazítást. A jó igazítás jobb eredményeket jelent.

Folyamat adaptáció

Fontos a folyamat kiigazítása. Használjon szimulációs szoftvereket, mint például a MAGMASOFT. A beállításokat az anyag alapján igazítsa ki. Az alumíniumnak és a cinknek más-más hőmérsékletre van szüksége. A befecskendezési sebesség befolyásolja az alkatrész minőségét.

A hűtési idő az anyagtól függően változik. Alkalmazza a szerszámokat a különböző ciklusokhoz. Nézze meg a gép paramétereit. Az alkalmazkodás javítja a hatékonyságot. A megfelelő adaptáció jobbá teszi az öntést. A különböző alkatrészeknek különböző beállításokra van szükségük.

Következtetés

Öntött szerszámok segít a tartós alkatrészek létrehozásában. Koncentráljon a felhasznált anyagok minőségére és a létrehozott terv pontosságára. A megfelelő illeszkedés és a jó hűtés fokozza a teljesítményt.

A karbantartás segíti a szerszámok folyamatos megfelelő működését. Látogasson el az ALUDIECASTING oldalára szakértői segítségért. Ez segít Önnek a legjobb szerszámok beszerzésében. Jó szerszámok a nagyszerű alkatrészekhez.

Ha keres alumínium öntvény szerszámok, szívesen vesszük a kapcsolatot velünk.

0 hozzászólás