Gondolt már arra, hogy pontosan hogyan készülnek azok a bonyolult és bonyolult fém alkatrészek az autója motorjában vagy a telefonja burkolatában? Mivel olyan személy vagyok, aki dolgozott a gyártás árkaiban, aki gyártósorokat és öntőformákat működtetett, hogy a legjobbat köpjék ki, bátran mondhatom, hogy van egy csendes partnerük, a szerszámöntés. Ez megváltoztatta azt a módot, ahogyan tartós és összetett alkatrészeket készítünk költséghatékony és gyors módon.

Az öntés során az olvadt fémet egy újrafelhasználható öntőformába nyomják, és olyan alkatrészeket állítanak elő, amelyek erőteljes, részletes és minimális kivitelezéssel befejezhetőek. Olyan iparágak egyik alappillérét képezi, mint az autóipar, a repülőgépipar vagy a szórakoztató elektronika. Ebben az útmutatóban feltárjuk a szerszámöntés belső működését, a történelemben való megjelenését és a jövőbeni fejlődését. Lehetsz szakértő mérnök, de lehetsz egyszerű kíváncsi gyerek is, akkor is lesz mit feltárnod.

Mi a Die Casting

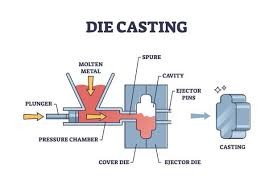

A szerszámöntés lényegében egy olyan fémöntési eljárás, amelyben folyékony fémet préselnek egy acélformába, vagy szerszámba, nagy sebességgel és nyomáson. Ezáltal nagy pontosságú és kivitelű alkatrészek jönnek létre. Más öntési módszerekkel szemben, amelyek a gravitációra támaszkodva töltik meg a formát, a szerszámöntés a szerszám minden résébe és üregébe nyomást fejt ki, csökkentve a lehetséges hibákat, például a légbuborékokat.

A forró olvadt alumíniumot vagy cinket egy szorosan megmunkált szerszámba préselték. Amikor kihűlt, általában csak a szétválasztás szükséges, általában csak egy gyors trimmelésre van szükség. Ez nagyon módszeres az azonos darabok nagy mennyiségének létrehozásában, ezért nagyon jó a tömeggyártásban.

A szerszámöntésnek ismétlődő képességei vannak, és ez az én tapasztalatom a gyárakban. Képes vagy több ezer alkatrészt kipumpálni a +-0,005 inch tűréshatáron belül. Nem csak a sebesség, hanem a konzisztencia, amit más eljárások aligha tudnak elérni.

Az öntés története

A szerszámöntés nem spontán alakult ki, hanem a 19. század elején kezdődött. A legkorábbi szabadalmak az 1838 körüli gépi öntvények voltak, amelyeket nyomdagépekhez használtak. Akkoriban ezek nem voltak mások, mint ólom- és ónötvözetek, amelyeket elsősorban a kiadóiparban alkalmaztak.

A 20. század elején, az olyan találmányokkal, mint az 1907-ben szabadalmaztatott melegkamrás gép, a cink és más, alacsony olvadáspontú fémek is bekerültek a játékba. Az I. és II. világháború serkentette a felhasználást, mivel a hadseregeknek gyors és tartós alkatrészekre volt szükségük a fegyverekben és járművekben való felhasználáshoz. Az 1950-es évekre a háborút követő autóipari boom megalapozta a szerszámöntés szerepét a vállalkozásban.

A hetvenes évekre az alumíniumgyártás megugrott. öntvényöntés a továbbfejlesztett ötvözeteknek és a számítógépes tervezésnek köszönhetően. Ugyanaz a régi mese az evolúcióról, mint az anyagok és a technológia megváltoztatásáról anélkül, hogy az alapvető népszerűség megváltozna.

Az öntvények típusai

A könnyű, tartós alkatrészek gyártásához használt melegkamrás és hidegkamrás öntési módszerek összehasonlítása

Forró kamrás öntés

A melegkamrás öntésnél a fröccsöntő típus a folyékony fémbe merül. Olyan ötvözeteket használunk ezzel a módszerrel, amelyeknek alacsony az olvadáspontjuk, pl. cink, magnézium és ólom. Elsődleges előnye, hogy a ciklusidő nagyon rövid, nagy gyártási hatékonyság mellett.

Hidegkamrás öntés

A hidegkamrás öntést a magasabb olvadáspontú fémek, köztük az alumínium- és rézötvözetek megmunkálásához használják. Ebben az eljárásban az olvadt fémet a fröccskamrába kanalazzák, és erősen befecskendezik a szerszámba. Ezt a módszert azért részesítik előnyben, mert a berendezés károsodása nélkül képes elviselni a megnövekedett hőmérsékletet.

Az öntési folyamat lépésről lépésre

Az öntés szakaszai, beleértve a tartós alkatrészek formakészítését, fröccsöntését, hűtését és kilövését.

Lelassítjuk a szerszámöntési eljárást kezelhető szakaszokra. Ez a forróság, a feszültség és a pontosság zenekara, amit már annyiszor kellett rendeznem.

Először készítse elő a szerszámot

A két fél az öntőgépen illeszkedik egymáshoz. E szerszámok felületére a tapadás elkerülése érdekében trágyázószert visznek fel.

Olvaszd meg a fémet

Az ötvözetek egy kemencében olvadnak a folyékony állapotig - az ötvözettől függően körülbelül 700-1.200F-ig.

A befecskendezés következik

A dugattyú vagy egy fűtött kamrába kényszeríti a fémet, vagy először hidegbe öntik. Ebben a sorrendben ezredmásodpercek alatt a nagy nyomás ( 1,00020,000 psi ) tölti ki.

Hűtés és megszilárdulás

A szerszám sebességét víz- vagy olajcsatornák gyorsítják fel, amelyek a folyadékot néhány másodperc alatt szilárddá keményítik.

Kilövés

Az alkatrészt csapok formájában tolják ki. Kiküszöbölni a spekulátortartalmat a másodlagos műveletben, mint például a flash.

Befejezés:

Ez magában foglalhat megmunkálást, festést vagy galvanizálást a megjelenés és a funkcionalitás szempontjából. Mindvégig minőségi ellenőrzés zajlik, hogy megbizonyosodjunk arról, hogy nincsenek hibák. Ez egy nagyon gyors hurokúti ciklus, amelynek ideje kevesebb mint egy perc alatt eltelik, és amely könnyen méretezhető a gyártásra.

Az öntvénygyártásban használt anyagok

Gyakori öntvény anyagok, mint például alumínium, cink, magnézium és réz ötvözetek precíziós gyártáshoz

A fröccsöntés erőssége a sokféle fém sokoldalúsága. Az alumínium az első számú, mivel könnyű és nem korrodál. Tekintsük az autókat, amelyek könnyűnek találták a súly növelése nélkül, ha alumínium kerekeket vagy laptopkereteket használnak.

Cink: A cink a másik kedvenc: olcsó önteni, könnyen önthető, és finomabb hatásokon, például zárakon vagy fogaskerekeken végzi. Méreteit tekintve nagyon stabil, és krómszerűre bevonható.

Magnézium: A magnézium fényes fém, ami a kis súlyú követelményeket, például az elektromos szerszámokat vagy a repülőgép-alkatrészeket illeti. Ez a legkönnyebb szerkezeti fém, de óvatosan kell vele bánni, mivel gyúlékony.

Réz: Elektromos alkatrészek vezetők és az élet a rézötvözetek használata révén. A sárgaréz és a bronz változatait díszítőelemként használják.

A tapasztalatok alapján az anyagválasztás a szerszám élettartamának minden aspektusát befolyásolja az alkatrész viselkedéséig. Soha ne feledkezzen meg az olyan szempontokról, mint az olvadáspont, a folyékonyság és az ár. Az új ötvözetek, mint például a szilíciummal dúsított alumínium, határt szabnak a hőállóságnak.

Az öntvények előnyei

Miért részesül előnyben az öntvényöntés más technikákkal szemben? Fel kell sorolnunk azokat az okokat, amelyek miatt tele van olyan előnyökkel, amelyek a gyártás óriásává teszik.

-

- Kezdjük a pontossággal: Az alkatrészek kis tűréshatárokkal és sima felületekkel készülnek, és gyakran elkerülhetővé teszik a további megmunkálást. Ez időt és pénzt takarít meg.

- Egy másik győzelem a magas termelési arány. Amint a gép készen áll, napi több ezer darabot lehet gyártani kis ingadozással.

- Összetett geometriák? Nem probléma. A szerszámöntés olyan alulmetszésekkel, vékony falakkal és összetett kialakításokkal is működik, amelyek a homoköntést megnehezítenék.

- Az anyagok hatékonysága abban is megmutatkozik, hogy nem keletkezik sok hulladék, mivel a felesleges fém újrahasznosítható. Emellett az alkatrészek kemények és jó mechanikai tulajdonságokkal rendelkeznek.

- A költségek szempontjából, ha nagy mennyiségeket futtatnak, az egységköltség nagymértékben csökken a szerszámokba való beruházáson túl.

- A gyorsaság és a pontosság az öntés során hetekkel csökkentette a motorházak átfutási idejét a valóságban, ahogy azt én is tapasztaltam. Ez is zöld, és kevesebb energiát fogyaszt, mint a kovácsolás.

Az öntvények hátrányai

-

- Semmi sem hibátlan a múltban, és ez alól a szerszámöntés sem kivétel. A szerszámok indítási költségei magasak lehetnek, általában 10 000-100 000 között, ami elkedvetleníti a korlátozott léptékű projekteket.

- Gyakori probléma a porozitás: A megrekedt levegő egyes részeknél gyengülést okozhat, de ez vákuumos módszerekkel kezelhető.

- Elsősorban csak színesfémekkel tud dolgozni; a magas olvadáspontú vasakat nem lehet speciális berendezések nélkül kezelni.

- A dielektromos ezüst kopása nagyobb, mint az alumíniumé, és karbantartást igényel.

- A méretkorlátozás érvényes, mivel a nagyon nagyméretű alkatrészekhez óriási gépekre van szükség, ami növeli a költségeket.

- Ezek a hátrányok tapasztalataim szerint eltűnnek nagy volumenű helyzetekben, bár a prototípusok esetében más technológiák, például a 3D nyomtatás, jobbak lehetnek.

Die Casting VS más öntési módszerek

Az öntés összehasonlítva a homoköntéssel, a beruházási öntéssel és a gravitációs öntéssel a hatékonyság és a pontosság kiemelése érdekében.

A kis mennyiségek olcsóbbak a homoköntéssel, de olyan durva felületeket igényelnek, amelyeket nem lehet megmunkálni. A kis méretű alkatrészek jól megvalósíthatók a lassabb és drágább beruházási öntéssel. A nyomásos öntés gyorsan felülkerekedik a mennyiségen, de kezdetben többe kerül. A tartós öntés hasonló, kivéve, hogy gravitációs öntés, ami több hiba kialakulását eredményezi.

| Öntési módszer | Gyártási sebesség | Precizitás és felületkezelés | Költségszerkezet | Legjobb felhasználási esetek | Korlátozások | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| öntvények | Nagyon magas ideális tömeggyártáshoz | Kiváló pontosság, sima felület, szűk tűrések | Magas kezdeti szerszámköltség, alacsony darabonkénti költség méretarányosan | Összetett fém alkatrészek nagy sorozatú gyártása | Magas kezdeti költségek; nem vasfémekre korlátozódik | |||||

| Homoköntés | Alacsony és közepes között | Alacsony pontosságú, durva felület, amely megmunkálást igényel | Alacsony kezdeti költség, magasabb befejezési költség | Kis szériás vagy nagyméretű alkatrészek, prototípusgyártás | Gyenge felületkezelés, kisebb méretpontosság | |||||

| Beruházási öntés | Alacsony | Nagyon magas komplexitás és jó felületkezelés | Magas alkatrészenkénti költség, lassabb folyamat | Kicsi, bonyolult alkatrészek finom részletekkel | Lassabb termelés; nagy mennyiségek esetén drága | |||||

| Állandó öntőforma öntés | Mérsékelt | Jobb, mint a homoköntés, kevésbé precíz, mint a fröccsöntés | Mérsékelt szerszámköltség | Egyszerű formák közepes volumenű gyártása | A gravitációs táplálású eljárás magasabb hibaarányt eredményez |

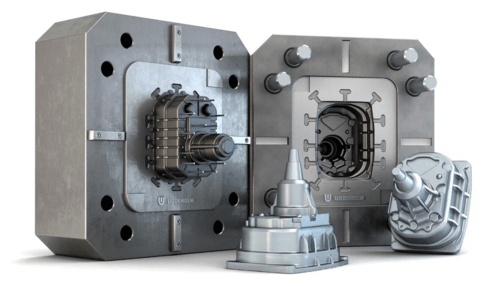

Szerszám- és szerszámtervezési megfontolások

A szerszám- és szerszámtervezés tényezői, beleértve a szerszámok tartósságát, a hűtőrendszereket és a méretpontosságot.

A szerszámtervezés nagyon kritikus a szerszámöntésnél. Szakértelmünk nagy részét olyan szerszámok kifejlesztésére fordítjuk, amelyek maximális fémáramlást, hatékony hűtést és a szerszám hosszú élettartamát biztosítják. Az is fontos, hogy a megfelelő szellőztetés, a kapurendszerek és a hőkezelés olyan tényezők, amelyek befolyásolnák a végtermék minőségét. A jó szerszámok nemcsak az alkatrészek állagát javítják, hanem a gyártási folyamat élettartamát is növelik, így a fröccsöntés hosszú távon olcsóbb módszer.

Minőségellenőrzés az öntvénygyártásban

Ellenőrzési és vizsgálati módszerek az öntvényeknél a méretpontosság, a szilárdság és a felületi minőség garantálása érdekében

Az öntési folyamat szigorú minőségbiztosítással jár. Szigorú ellenőrzési megállapodásokat alkalmazunk, pl. méretellenőrzés, röntgenvizsgálat és a mechanikai tulajdonságok elemzése. Ezek a tevékenységek garantálják, hogy minden egyes alkatrész megfelel az iparági előírásoknak, vagy még annál is jobban megfelel. A komplex felügyeleti rendszerek lehetővé teszik számunkra, hogy menet közben észleljük a folyamat eltéréseit, elősegítve a megbízhatóságot és a selejt arányának csökkentését.

Környezeti és gazdasági hatás

A kortárs öntvények középpontjában az áll, hogy fenntarthatóak is legyenek. Saját működésünkhöz tartozik a felesleges fém újrahasznosítása, az energia maximális felhasználása a gyártási ciklusban stb. is. A szerszámok újrafelhasználása és az anyagpazarlás csökkentése segíthet a környezeti felelősségvállalás és a gazdasági hatékonyság megteremtésében. Költségek szempontjából, öntvényöntés költséghatékony, mivel hosszú távon pénzt takarít meg a munkaerő, a gyorsabb termelés és az alacsony utófeldolgozási költségek tekintetében.

Következtetés

Az öntés egy nagyon fontos gyártási folyamat, amely a pontossággal, a termelékenységgel és a rugalmassággal integrált. Bebizonyította, hogy képes olyan minőségi fémalkatrészek előállítására, amelyek segítenek a legkülönbözőbb iparágak kiszolgálásában. A modern gyártás jövőjét az anyagok, a szerszámok és az automatizálás folyamatos fejlesztése fogja jellemezni, mivel a szerszámöntés egyértelműen kijelöli a modern gyártás jövőjét.

Gyakran ismételt kérdések (GYIK)

Hogyan csináljuk a szerszámöntést és mi az?

Az öntőforma nyomása az olvadt fémhez van rögzítve egy öntőformában. Az ötvözet megolvasztásával és a szerszámba helyezésével kezdődik, majd lehűtik és kidobják az alkatrészt. Ez rövid idő alatt megismételhető és pontos alkatrészeket biztosít.

Ön szerint melyek az öntőgépek uralkodó fajtái?

Ezek főként forró kamrából (alacsony olvadású fémek, például cink) és hideg kamrából (alumínium és réz) állnak. A kis alkatrészeket a melegkamrában, a nagy és magas olvadáspontúakat pedig a hidegkezelésben végzik.

Milyen erősségei vannak a nyomásos öntésnek a gépi fröccsöntéssel szemben?

Az öntés nagyobb szilárdságot és hőállóbb fém alkatrészeket biztosít, amelyek alkalmasak funkcionális alkatrészek előállítására. A fröccsöntés alkalmas műanyagokra, azonban nem lehet releváns a fém tartósságához.

Milyen vállalkozások a leghatékonyabbak az öntvények?

A vezetők közé tartozik az autóipar, az elektronika, a repülőgépipar és a fogyasztási cikkek. A nagy mennyiségben gyártott precíziós alkatrészek, például motorblokkok vagy készülékházak tökéletesek.

Mennyi az egyedi alkatrészek öntési ára?

Az árak eltérőek: szerszámozás $5,000-50,000 indítás, majd 0,50- 5/rész tömegben. Ezek magukban foglalják a bonyolultságot, az anyagot és a mennyiséget - a nagy példányszámok csökkentik az egységenkénti árakat.

Erős hibák a nyomásos öntésben és megelőzésük.

Csapdába esett levegő porozitás, flash porozitás vagy zsugorodási porozitás. Csökkentse a problémákat a vákuumsegéd, a megfelelő szellőztetés és az optimális nyomás alkalmazásával.

Környezetbarát-e az öntés?

Jól hasznosítja a hulladékot, és másokhoz képest alacsony az energiafogyasztása. A kortárs trendek fenntartható ötvözeteket és környezetbarát kemencét használnak, amelyek előállítása zöld.

Mi a különbség a hagyományos módszerek és a vákuumos szerszámfeldolgozás között?

A vákuumöntés során a levegőt a fröccsöntés előtt eltávolítják a formából, ahol a porozitást minimalizálják, hogy az alkatrészek erősebbek és sűrűbbek legyenek. Jól használható kemény alkalmazásokban, például a repülőgépiparban.

0 hozzászólás