Az öntvény minőségellenőrzés során minden lépést gondosan ellenőriznek. Először a megfelelő anyagot, például az A380 vagy az AZ91D anyagot ellenőrzik. Az alkatrészek készítése során figyeli, hogy az olvasztott fém milyen forró (például 750-950°F az alumínium esetében), és milyen erővel nyomja a gyártó a formába (2000 és 10 000 psi között). Röntgensugarakkal vagy ultrahangos vizsgálattal belenézel a belsejébe anélkül, hogy eltörnéd az alkatrészeket. Ezután szerszámokkal megméri az alkatrészeket. Ez körülbelül 0,005 hüvelyken belül van. Végül megnézed kívülről a problémákat, például a vonalakat, ahol a fém nem illeszkedett jól (hideg záródás), és a repedéseket.

Ez a cikk egyszerű magyarázatokkal magyarázza el a nyomásos öntés szokásos hibáit és azok okait. Értse meg, hogyan fordulnak elő ezek a problémák, és milyen hatással vannak a nyomásos öntés minőségére.

A hibák típusai a nyomásos öntésben

1. Porozitás

A porozitás hibája általában azért keletkezik, mert az öntés során a fémen belül kis lyukak vagy rések keletkeznek. A porozitáshibáknak általában két típusa van:

- Gáz porozitás

- Zsugorodás Porozitás

Gáz porozitás

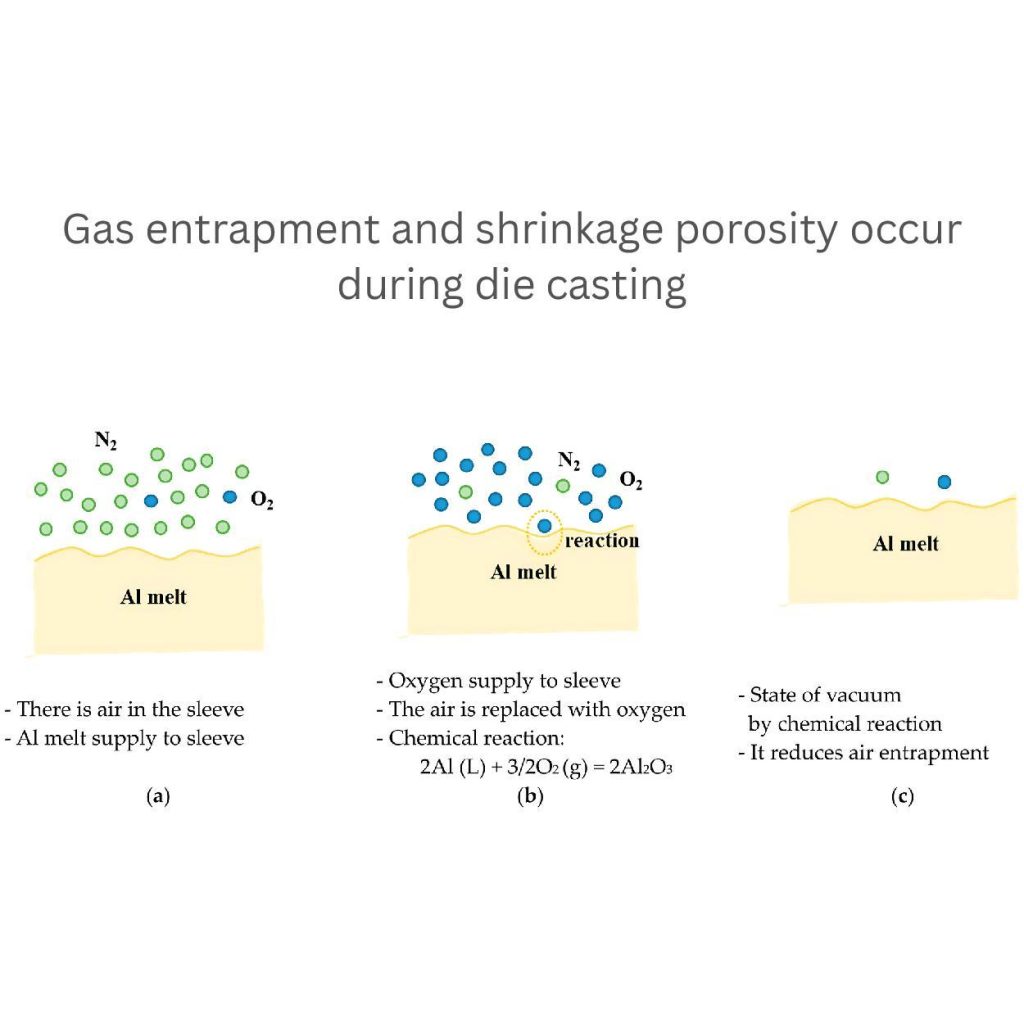

A gázporozitás akkor fordul elő, amikor a megszilárdulás során valamilyen gáz vagy levegő csapdába esik az olvadt fémben. Például nitrogén (N₂) vagy oxigén (O₂).

Ezek a gázok az öntési folyamat során csapdába esnek. Amint a képen látható, az (a) azt mutatja, hogyan kerül levegő a hüvelybe és keveredik az olvadt alumíniummal (Al-olvadék).

(b) A Diecaster oxigént ad a hüvelyben lévő levegő helyett, ami a következő reakciót váltja ki: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Ez a reakció vákuumot képez a levegő beszorulásának csökkentése érdekében. Emellett javítja az anyag minőségét is.

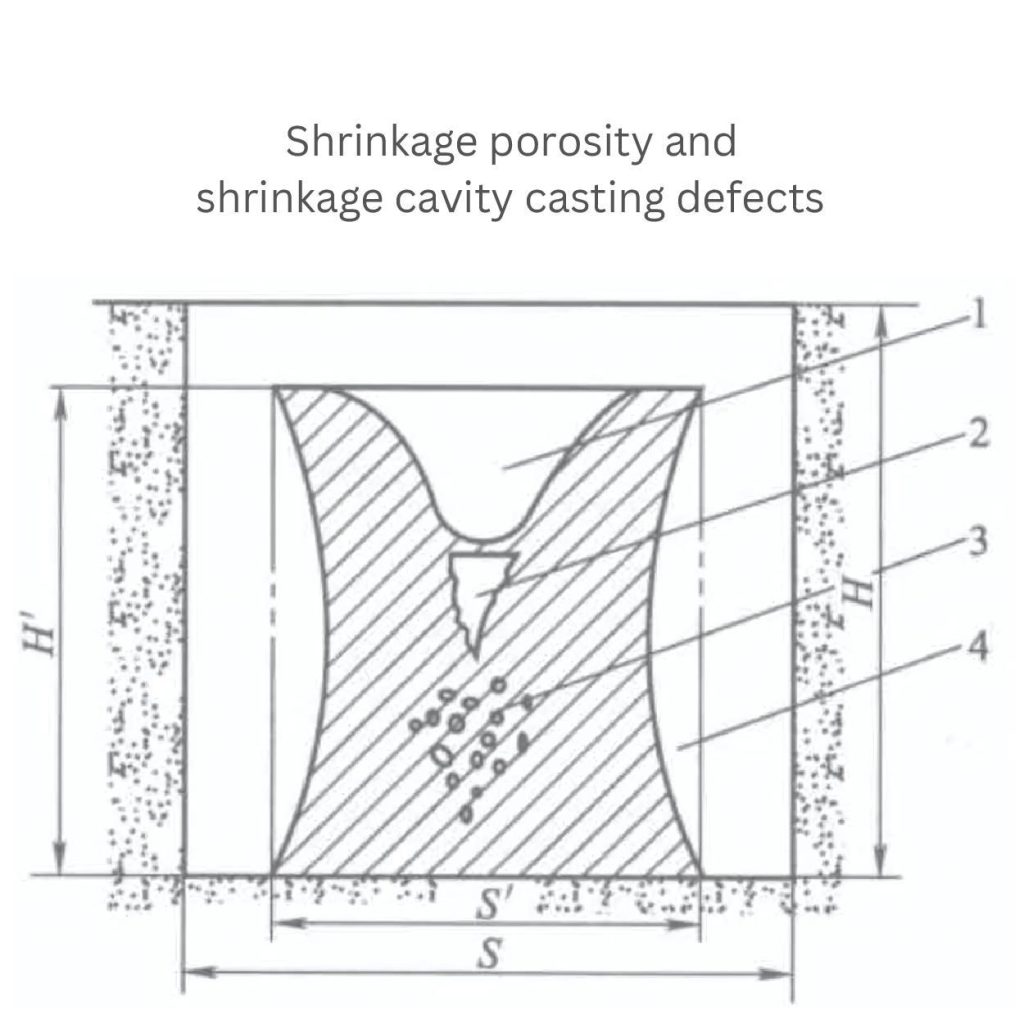

Zsugorodás Porozitás

Amikor az alkatrész megszilárdul, fennáll a zsugorodási porozitás esélye. Ez gyakran a forma hiányos kitöltése miatt történik, ami hézagokat képez.

Ezenkívül az egyenlőtlen hűtési sebesség és a megszilárdulás mintázata is jelentős tényezők, amelyek zsugorodáshoz vezetnek.

Ezenkívül a lassú lehűlés néha nagyobb zsugorodási réseket okoz. Mivel a fém egyenetlenül hűl le, és torzulást vagy repedéseket okoz.

Porozitási szabványok:

- A vállalatok képesek elfogadni a 2%-nél kisebb vastagságú, kis lyukakkal rendelkező alkatrészeket.

- Ha a porozitás átmérője 0,5 mm alatt van, akkor jó szerkezeti alkatrészekhez.

- Próbáljon meg másodpercenként 5-10 °C-os hűtési sebességet fenntartani. Ez segít megelőzni a porozitást a megszilárdulás során.

2. Zsugorodás: Mi történik, amikor a fém lehűl

Zsugorodás azért következik be, mert a fémek szabadon tágulnak, amikor olvadt formában vannak, és lehűléskor összehúzódnak. A gyorsabb hűtés még nagyobb zsugorodást okoz. A korai megszilárdulás miatt, mielőtt jelentős összehúzódás következne be. Ez a kérdés attól is függ, hogy milyen fémet használ.

Például az alumínium fém használatával a zsugorodás 1,6%-2,5% körül lehet, míg az acél esetében 0,5%-1,5% lehet. A különböző ötvözetek vagy környezeti tényezők azonban befolyásolhatják a zsugorodási arányokat.

Méretbeli zsugorodás

A méretbeli zsugorodás a teljes fémet kisebb méretűre csökkenti. Ezt a hűtés során bekövetkező anyagösszehúzódás okozza. Ha például egy fémrudat 100 mm hosszúságban gyártunk, akkor az 98 mm-re zsugorodhat. Ez azt jelenti, hogy 2% csökkenés következik be. Ez a fajta zsugorodás a gyártási pontosságot is befolyásolhatja.

Térfogati zsugorodás

Amikor a folyékony fém belülről húzódik el, miközben megszilárdul. Ez felesleges tereket vagy üregeket okoz. Ezeket a problémákat térfogati zsugorodásnak nevezzük. Az üregek úgy néznek ki, mint a szivacsban lévő légzsebek. Befolyásolják az alkatrész szilárdságát és gyengítik a szerkezetét anélkül, hogy jelentősen megváltoztatnák a külső alakját.

Zsugorodásra vonatkozó szabványok:

- Mérjen elegendő lövedéktömeget, hogy megfelelően kitöltse a formát a zsugorodás esélyének kiküszöbölése esetén.

- Ellenőrizze, hogy az alkatrészek pontos méretűek és alakúak-e, minimális hézagokkal.

- Alkalmazzon elfogadható hűtési sebességet (5-15 °C másodpercenként). Ezzel elkerülhető a torzulás.

- A legtöbb alkalmazás a 0,3% térfogat alatti zsugorodást tekinti a szabványos határértékeknek megfelelőnek.

3. Felület érdessége

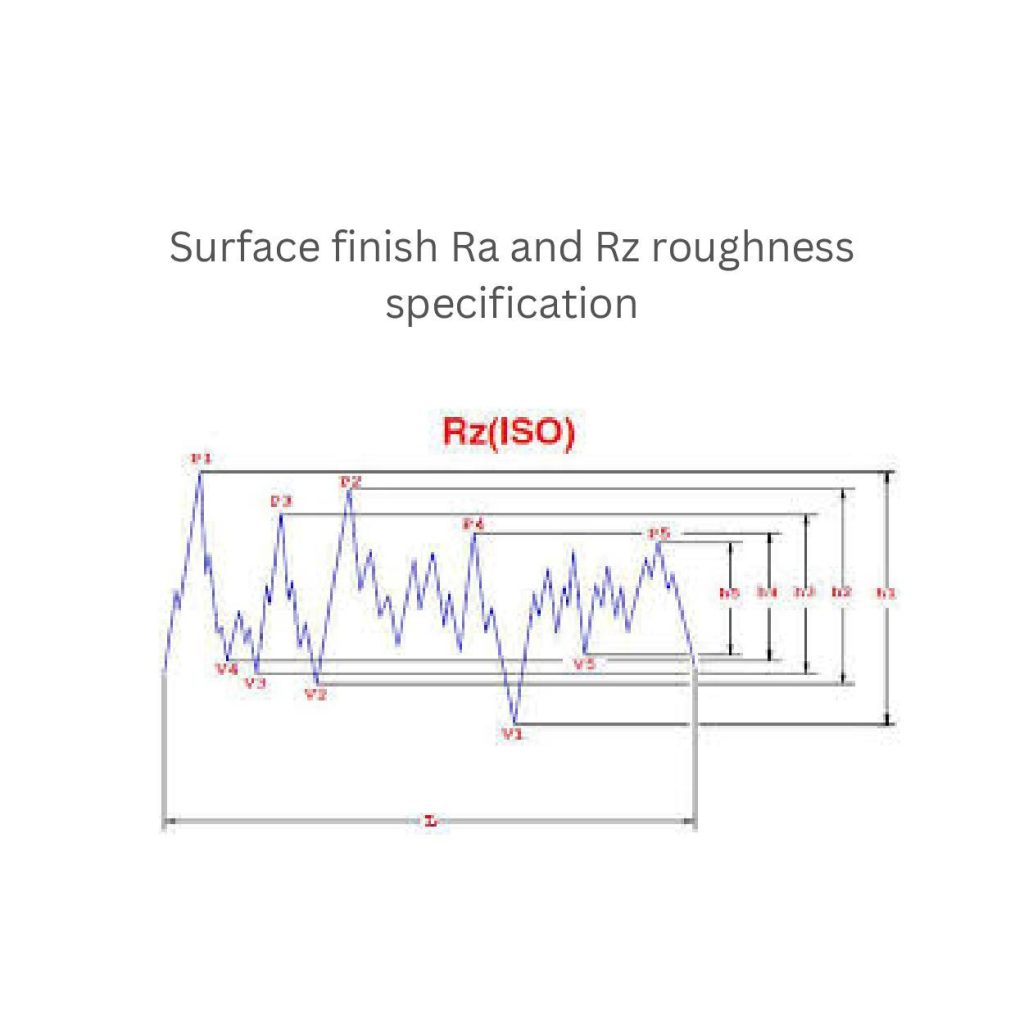

A felületi érdesség az alkatrész felületének állapota, akár érdes, akár sima. A gyártók a felületek szintjeit olyan paraméterek segítségével határozzák meg, mint az Ra (átlagos érdesség) és az Rz (érdességi mélység). A legtöbb alkatrészt például 1,6 és 6,3 µm közötti Ra értékekkel fogadják el, a felhasználástól függően.

Az alkatrészek rossz felülete több okból is kialakulhat, többek között a szerszámok kopása, a szellőzés és a levegő beszorulása miatt. Előfordul, hogy a gyártók nem cserélik ki a régi szerszámokat, és nem helyeznek el megfelelő szellőzőket a levegő távozásához. Ezért nem sikerül az elvárt, igényelt felületeket előállítaniuk.

A felületi érdességre vonatkozó szabványok:

- Ra értékek illesztése a megadott tartományon belül a funkcionális alkalmazásokhoz

- Rendszeresen ellenőrizze a szerszámgépeket, például a szerszámformát, a szellőzőket, a hűtőcsatornákat stb. az egyenletes felületi minőség biztosítása érdekében.

4. Méretbeli pontatlanságok

Amikor a gyártók nem tudják az alkatrész méretét és alakját a profilhoz igazítani, ez a probléma a méretpontatlanságra utal. Ha az öntés során nem tartják be a méreteket, az olyan gyakori problémákat okozhat, mint a vetemedés, a torzulás és a vastagság eltérései.

Ha például egyenetlen hűtést alkalmaz, az meghajlíthatja a fémet vagy elgörbülhet (vetemedés). A torzulás általában akkor fordul elő, ha az öntés során a nyomás meghaladja a konzisztenciát (1000-2000 bar). Hasonlóképpen, ha az olvadt fém nem egyenletesen tölti ki a formát, akkor vastagságbeli eltérések keletkeznek.

Méretpontossági szabványok:

- Alkalmazza a megfelelő hűtési sebességet az adott alkatrésztől függően.

- Megfelel az alkatrészméretre vonatkozó követelményeknek ±0,1 mm-es tűréshatárokkal.

- Az alkalmazástól függően 1,5-3 mm-es egyenletes vastagságot adjon hozzá.

Die Casting minőségellenőrzési intézkedések

A gyártás minőségellenőrzése az ellenőrzés szakaszaiból áll. Ez segít biztosítani, hogy az alkatrészek megfeleljenek az előírt szabványoknak. Ezek a lépések magukban foglalják az anyagok ellenőrzését, a folyamatok nyomon követését és a kezelők képzését.

Ellenőrzés és tesztelés

Az alkatrészek minőségét úgy lehet ellenőrizni, hogy a folyamatot két részre osztjuk: folyamat közbeni és végső szakaszra. A gyártók már a gyártás során elkezdhetik az alkatrészek ellenőrzését. Korán megtalálhatják a hibákat. Másrészt a végső ellenőrzések biztosítják, hogy az öntött alkatrész pontos legyen és megfeleljen minden előírásnak.

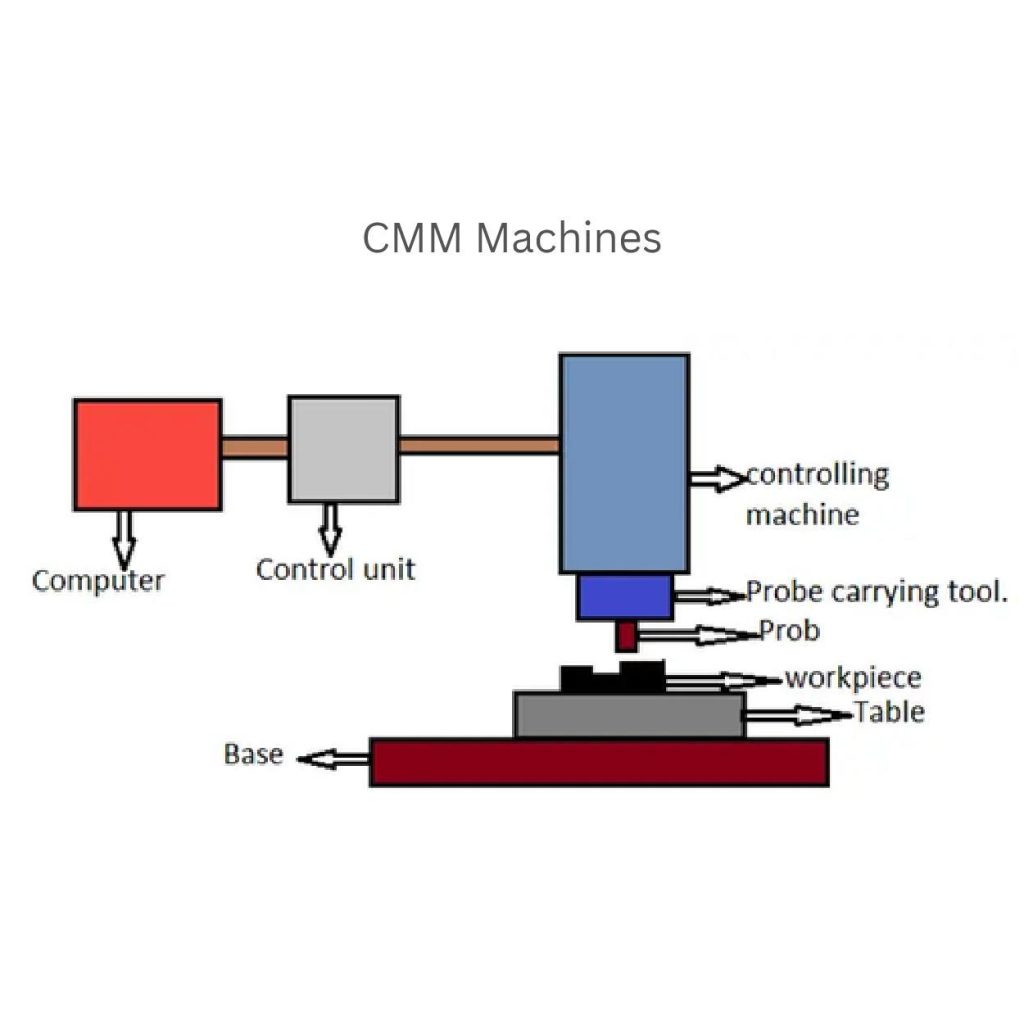

A gyártók emellett automatizált ellenőrző rendszereket, például látórendszereket és koordináta-mérőgépeket (CMM) is használhatnak. Ezek az eszközök csökkentik a munkaerőköltségeket és a feldolgozási időt, valamint javíthatják a pontosságot és a sebességet.

A CMM egy sor összehangolt eljárást követve működik. A mérnökök számítógépek segítségével küldenek parancsokat a vezérlőegységnek. Ez aztán az iránymutatásokat követve működteti a gépet.

A gépek mozgatják a szondát tartó szerszámot. Ezt a szerszámot arra használják, hogy pontos méréseket gyűjtsenek a munkadarabról. A gyártók ezután ellenőrzik az adatokat, hogy megbizonyosodjanak arról, hogy a munkadarab megfelel-e az előírásoknak vagy sem.

Anyagellenőrzés

Fontos, hogy a beérkező anyagok kémiai és mechanikai tulajdonságait megvizsgáljuk, mielőtt azokat a nyomásos öntéshez használnánk. Ellenőrizze ezen fémek és összetételük alkalmasságát. Például az alumíniumötvözetek állhatnak 95% alumíniumból és 5% szilíciumból. Ezek 250-300 MPa szakítószilárdságot és 5-7% nyúlást kínálnak.

Az anyagtanúsítás és a nyomon követhetőség szintén fontos. Ez a dokumentáció biztosítja, hogy minden egyes anyagtétel visszakövethető legyen a forrásáig. Ezenkívül ellenőrizheti a szabványoknak való megfelelésüket.

Folyamatszabályozás

Folyamatosan figyelemmel kíséri az egyes kulcsfontosságú folyamatparamétereket, hogy az alkatrészeket következetesen állítsa elő. Ilyen például:

- Olvadáspontok 680-720°C körül (1256-1328°F)

- Befecskendezési nyomás maximum 100-150 MPa (1450-2175 psi)

- Hűtési hőmérséklet akár 10-20°C/s (18-36°F/s)

- A ciklusidő körülbelül 30-60 másodperc.

Emellett a folyamatirányítási diagramok és az adatnaplózás segít az összes fontos lépés nyomon követésében. Ezek az ellenőrzések lehetővé teszik, hogy szükség esetén drasztikus változtatásokat hajtson végre a termékminőség fenntartása érdekében.

Üzemeltetői képzés

A minőségellenőrzés fenntartása érdekében szükség van a kezelőszemélyzet képzésére. Számos képzési program érhető el online platformokon. Ezek a folyamatirányításra, a hibaelhárításra és a minőségtudatosságra összpontosítanak. Ezen készségek elsajátításával hatékonyan észlelheti a hibákat idejekorán, és biztosíthatja a folyamat zökkenőmentes működését.

SPC (statisztikai folyamatszabályozás)

A gyártók integrálják az SPC-t a folyamatirányításba. Ez magában foglalja az ellenőrzési diagramok és a folyamat képességelemzés használatát. Ezek segítenek nekik a folyamatok nyomon követésében és javításában.

Például az öntvénygyártásban az SPC segítségével nyomon követhető a fröccsöntési nyomás, a hűtési sebesség és az olvadási hőmérséklet. Ez segít elkerülni a végtermék eltéréseit.

Ellenőrzési és vizsgálati módszerek az öntvények minőségellenőrzésében

Szemrevételezéses ellenőrzés

A vizuális ellenőrzés során a gyártók nagyítóval, mikroszkóppal és fúrótükörrel vizsgálhatják az alkatrész felületét. Ezek segítségével apró részleteket is észlelhetnek. Például karcolásokat (0,1-1,0 mm mélységben), repedéseket (0,05-0,5 mm szélességben) és egyéb tökéletlenségeket (porozitás, gödrök) vagy egyenetlen felületeket.

Méretmérés

Ellenőrizheti az alkatrész méretét (pl. hossz ±0,1 mm-ig, szélesség ±0,05 mm-ig, magasság ±0,2 mm-ig) és alakját. Ehhez a folyamathoz hasznosak a méretmérési technikák.

Ezek a technikák számos eszközt, például mérőszögeket, mikrométereket és koordináta mérőgépeket (CMM) foglalnak magukban. Ezenkívül olyan fejlett technológiákat is használhat, mint a lézerszkennelés., nagyobb pontosságú mérés (pl. ±0,01 mm).

NDT (roncsolásmentes vizsgálat)

Az NDT módszerek költséghatékonyak és megőrzik az alkatrész integritását. Az alkatrészek belső minőségének vizsgálatára szolgálnak az alkatrészek károsítása nélkül. Ezek a technikák lehetnek:

- Radiográfia

- Ultrahangos vizsgálat

- Örvényáram-vizsgálat

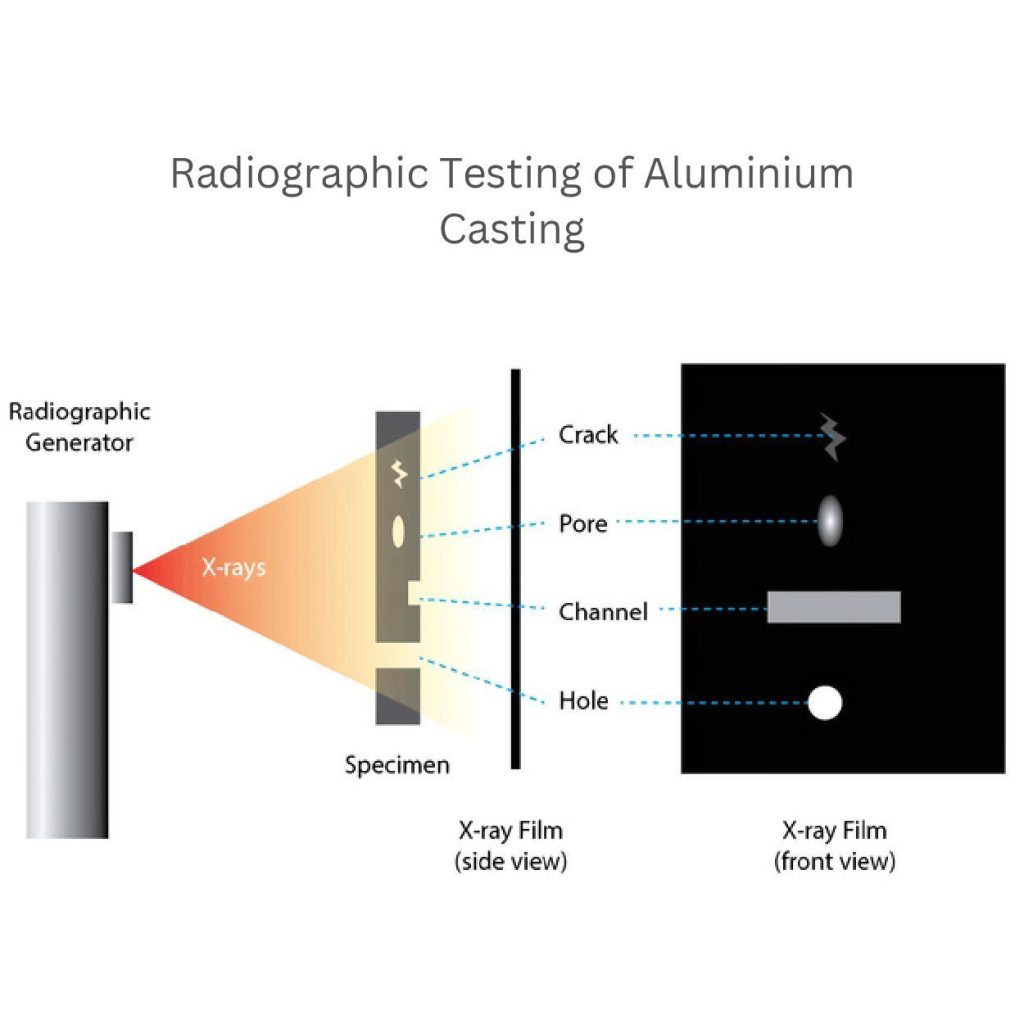

Röntgenfelvétel:

A röntgenvizsgálat röntgensugarakkal (pl. 100-400 kV) történik. Ezek a röntgensugarak képesek a belső hibák, például repedések vagy lyukak kimutatására. A kezelő röntgensugarat vezet át az alkatrészen, és képet készít. Ezt a módszert általában az alumíniumöntvények problémáinak ellenőrzésére használják.

Ultrahangos vizsgálat:

Az ultrahangos vizsgálat hanghullámokat használ (pl. 2-10 MHz). Ezekkel a vizsgálatokkal meghatározhatók a fémek belső oldalán lévő hibák.

Örvényáram-vizsgálat:

A kezelők a vezető anyagok felületi és felszínközeli hibáit azonosítják az örvényáramok segítségével.

Romboló tesztelés

A gyártók nagy erőket alkalmaznak az öntött alkatrészekre, hogy ellenőrizzék azok szilárdságát. Addig tesztelik az alkatrészeket, amíg el nem törnek, hogy megállapítsák, hogyan működnek majd az intenzív terhelés alatt. Ezeket a roncsolásos vizsgálatokat mintavételre használják, nem minden alkatrészre. Ide tartozik a szakítóvizsgálat, az ütésvizsgálat és a keménységvizsgálat.

A szakítóvizsgálat során a gyártók azt mérik, hogy mekkora erőt bír el egy alkatrész, amíg el nem törik (pl. 100-1000 MPa).

Az ütésvizsgálat során feljegyzik a méréseket. Hogy egy alkatrész elviseli és ellenáll a hirtelen ütéseknek (pl. 10-100 J).

A keménységvizsgálat segít annak mérésében, hogy egy fém mennyire kemény vagy lágy (pl. 50-100 HRB).

Esettanulmányok és legjobb gyakorlatok

Esettanulmányok

Egy valós példa mutatja, hogy a hatékony minőségellenőrzési rendszerek hogyan segítenek az alkatrészek hatékonyságának meghatározásában. Például az automatizált porozitás jellemzés alkalmazásával javítható az anyagminőség értékelése.

A kép a) metszete a porozitási szinteket ábrázolja 0,000-től 1,649%-ig. Eközben a (b) képszelvény a forró pont FS-időit szemlélteti. Ez 0,000 és 9,328% között mozog. Ezen elemzések előnyeinek kihasználása valóban leegyszerűsítheti a nyomásos öntvények anyagminőségét.

Számszerűsített előnyök

A minőségellenőrzési módszerek számos előnnyel járnak mind a gyártók, mind a fogyasztók számára. A leggyakoribbak a következők:

- A selejtezési arányt akár 10-20%-vel is csökkentik.

- A minőségellenőrzési folyamatok segítenek a teljes hozam akár 5-10%-vel történő javításában.

- A gyártók csökkenthetik a gyártási költségeket és mintegy 10-20% megtakarítást érhetnek el.

- Mindig egyenletes minőségű alkatrészeket kapnak.

- Csökkenti a ciklusidőt és kevesebb karbantartást igényel.

- Minden egyes alkatrészt mélyen figyeljünk meg öntés közben.

Legjobb gyakorlatok

Fontosak a proaktív minőségellenőrzési intézkedések. Segítenek abban, hogy következetes és kiváló minőségű alkatrészeket gyártson. Néhány példa a legjobb gyakorlatokra:

- Rendszeresen karbantartja a gépi berendezéseket és szerszámokat a meghibásodások és állásidők elkerülése érdekében.

- A folyamatos munka javítja az eljárásokat és csökkenti a hibákat.

- Mindig alkalmazzon minőségirányítási rendszereket, például az ISO 9001-et. Ezek a rendszerek biztosítják az egyenletes minőséget.

- Ellenőrizze a hibás területeket és cserélje ki a kopott penészeket.

- Tanuljon folyamatosan a képzési programokon keresztül, és fejlessze a minőség fenntartásához szükséges hatékony készségeket.

Következtetés:

Nyomdai öntés a minőségellenőrzés nagyon fontos. Biztosítják, hogy az alkatrészek erősek legyenek és megfeleljenek az ügyfél igényeinek. Ennek eredményeképpen a minőség következetessége sok hosszú távú előnnyel jár a gyártók számára.

Ezenkívül ezek a technikák lehetővé teszik számukra, hogy az öntés során korán megtalálják a hibákat. Számos fejlett eszközt használhatnak a valós idejű berendezések minőségének vizsgálatára és ellenőrzésére. Ilyen például a mérőkalapács, a mikrométer, a koordináta mérőgép (CMM), a lézerszkenner és a radiográfia.

0 hozzászólás