A cinköntési eljárást tartós alkatrészek pontos gyártására használják. A gyártók a cinket olvadási hőmérsékleten megolvasztják, és öntőformákba töltik. A forma tartalmazza a termék alakját. Bármely iparág, például az autóipar, az ipar vagy az elektronika alá tartozik. Alapvetően ez az eljárás ideális arra, hogy rendkívül összetett alkatrészeket kapjunk kisebb erőfeszítéssel.

Ez a cikk meghatározza a cinköntés fogalmát, beleértve a különböző ötvözeteket és felhasználásukat. Fedezze fel ennek az öntési technikának a különleges felhasználási módjait, előnyeit és hátrányait.

Mi az a cinköntés?

A cinköntés egy gyártási folyamat. Szűk tűréshatárokkal rendelkező alkatrészeket készít. Ez akár 0,1 mm is lehet. A legfontosabb lépések a cink megolvasztása és nagy nyomáson (1500-2500 psi) történő öntése a szerszámba. Ekkor a folyadék tényleges formává alakul át.

Cink öntött ötvözetek

A cink és más fémek kombinációja változatos cinkötvözeteket alkot. Ezek rendkívül fontosak az egyes iparágakat támogató, egyedi formájú alkatrészek előállításához. Más elemek hozzáadásával az ötvözetek olvadási hőmérséklete (385 °C körül) csökken. Könnyebbek is, sűrűségük 6,6 g/cm³.

ZAMAK 2:

A Zamak 2 ötvözetben 4% alumínium, 3% réz és 0,1% magnézium található. Ez a kompozit körülbelül 359 MPa szakítószilárdságot hoz. Az ebből az ötvözetből készült alkatrészek keménysége 91 Brinell.

Ezért alkalmas olyan kopásálló alkatrészekre, mint a zárak vagy a fogaskerekek.

385 °C-on olvad meg. Ha már a költségéről beszélünk, ez körülbelül 15%-vel lehet magasabb, mivel több réz van hozzáadva.

ZAMAK 3:

Zamak 3 96% cinket, 4% alumíniumot és 0,04% magnéziumot tartalmaz. Mivel ez egy gyakori ötvözet, 283 MPa szakítószilárdságot és 82 Brinell-keménységet ad. Ez az ötvözet nagyon sima felületeket hoz létre, kisebb érdességgel (1,6 µm érdesség).

Könnyen lehet őket önteni. Számos alkatrészt, például ajtókilincseket, elektromos csatlakozókat és fogyasztási cikkeket gyártanak, mert megfizethetőek.

ZAMAK 5:

A Zamak 5 1% rézből és a Zamak 3 többi eleméből áll. Ez azt jelenti, hogy ennek az ötvözetnek a szakítószilárdsága eléri a 328 MPA-t. Sikeresen ellenállt több mint 50 000 ciklusnak fogaskerekekben vagy ipari beállításokban. Emellett az ötvözet 387°C-on korán olvad, és a korrózió hatásának is jobban ellenáll, mint a Zamak 3.

ZA-8:

A ZA-8 8,4% alumíniumot, 1% rezet és kis mennyiségű magnéziumot (0,02%) tartalmaz. Akár 120 °C-os hőmérsékletet is elbír. Szakítószilárdsága 374 MPa között mozog. Ezt az ötvözetet motorházakban és nagy igénybevételű vagy magas hőmérsékletű elektromos szerelvényekben használhatja.

ACuZinc5:

Az ACuZinc5 egy olyan ötvözet, amely 5% több rezet és 5% alumíniumot tartalmaz. Szakítószilárdsága 440 MPa. A réz hozzáadása növeli a keménységét. Ez eléri a 120 Brinell körüli értéket. Ez az ötvözet megfelel a kopásállóságot igénylő alkatrészeknek. Például nagy igénybevételű csapágyakhoz vagy hidraulikához.

EZAC (európai cink-alumínium-réz):

Ez az ötvözet kevesebb rezet tartalmaz, körülbelül 0,5%, de 2% alumíniumot tartalmaz, így a szakítószilárdság 310 MPa. Környezetbarát alkatrészekhez használhatja. Ez azért van, mert a bevonatoktól és a vizsgálati követelményektől függően azonban 1000 órányi sós permetezést is túlélhet. Ez a teszt a tengeri hardverek esetében fordul elő.

ZA-12:

12% alumínium plusz 0,6% réz tartalom van. Szakítóereje 400 MPa. A Brinell-keménység 110. Ez olyan szerkezeti alkatrészeknek felel meg, mint a teherautókban lévő konzolok vagy építőipari elemek.

GDSL (Guss Druck Sonderlegierung):

Ez egy német speciális ötvözet. Van egy 1,5% nikkel, és a titán körülbelül 0,5%. Magas, 150°C-os hőmérsékletet bírnak el. Repülőgépipari érzékelők és orvosi nyomástani követelmények készülnek vele, hogy ±0,05 mm-es tűréseket érjenek el.

A cinköntési folyamat

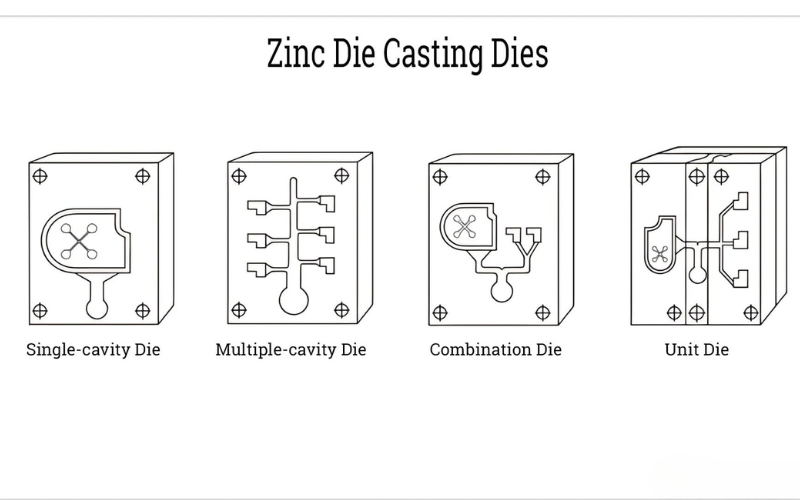

Formakészítés és tervezés:

A végleges alkatrészeknek megfelelően a tervek az üregekkel ellátott formát alakítják ki, és acélfémeket használnak. Az öntéshez megfelelő hőmérsékletre van szükség, ezért hűtőcsatornákat helyez el ezek szabályozására.

Érdekes tény, hogy egy tervezett szerszám (szerszám) akár 500 000 darabos tömegtermelésre is képes, mielőtt cserére szorulna.

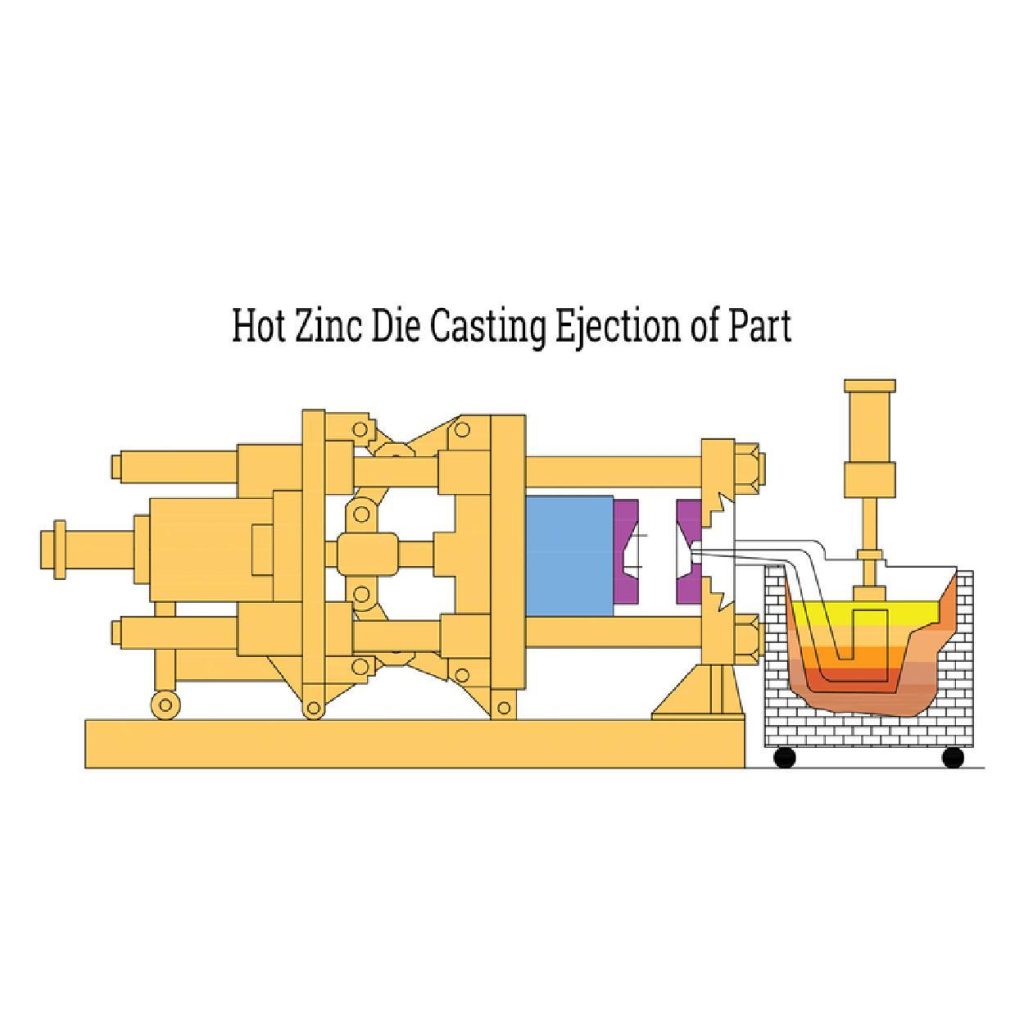

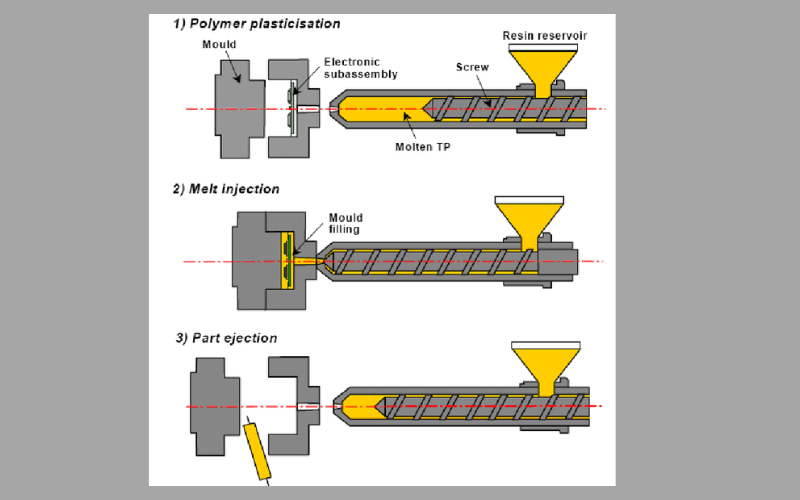

Olvasztás és cink fröccsöntés:

A fémmegmunkálók a cinkötvözeteket olvadási hőmérsékleten olvasztják meg. Ez az olvadt folyadék ezután a szerszám felé halad. Nagy nyomás alatt 0,1 másodperc alatt beleöntik.

Hűtés és megszilárdulás:

A hűtési folyamat elősegíti a szerszám hőmérsékletének 150 °C-ra történő csökkentését. A hűtőcsatornák megszilárdítják a cinket, ami általában 5-10 másodpercet vesz igénybe. Emellett ellenállnak a különböző hibáknak, például a légzsebeknek.

Kilövés és befejezés:

A kidobócsapok 10-20 tonnás erőt használnak, ami a megszilárdult alkatrészek kiszorítására alkalmas. A kidobott alkatrészekről le kell vágni a felesleges anyagot, ezért legfeljebb 2 mm-es éleket vágunk le. Emellett bevonatokat kell felvinni, hogy megvédje az alapjukat és sima felületet kapjanak.

A cink öntőgépek szerepe:

Az öntés eredménye teljes mértékben a kiválasztott ötvözettől és a gépektől függ. A gépek általában hidraulikát használnak a befecskendezési sebesség és nyomás kezelésére. Különösen a modern gépek dolgoznak okosan, és minden egyes ciklust legfeljebb 30 másodperc alatt képesek befejezni.

A pontosság és a szűk tűréshatárok fontossága:

Amikor cink nyomásos öntéssel készít alkatrészeket, ±0,1 mm-es tűréseket ér el, így tökéletes illeszkedést biztosít a különböző alkatrészek összeszereléséhez. Mivel ezekre a pattintható alkatrészekre az elektronikában, az autómotorokban és az orvosi műszerekben van szükség.

A cinkötvözetek tulajdonságai

A cinkötvözetek jól önthetők, mivel nagy folyékonysággal rendelkeznek. Ezért töltik ki a bonyolult kialakítású alkatrészeket, kevesebb erőfeszítéssel. Emellett alacsonyabb hőmérsékleten olvadnak, ami kevesebb energiafelhasználást és a szerszámok élettartamának meghosszabbítását jelenti.

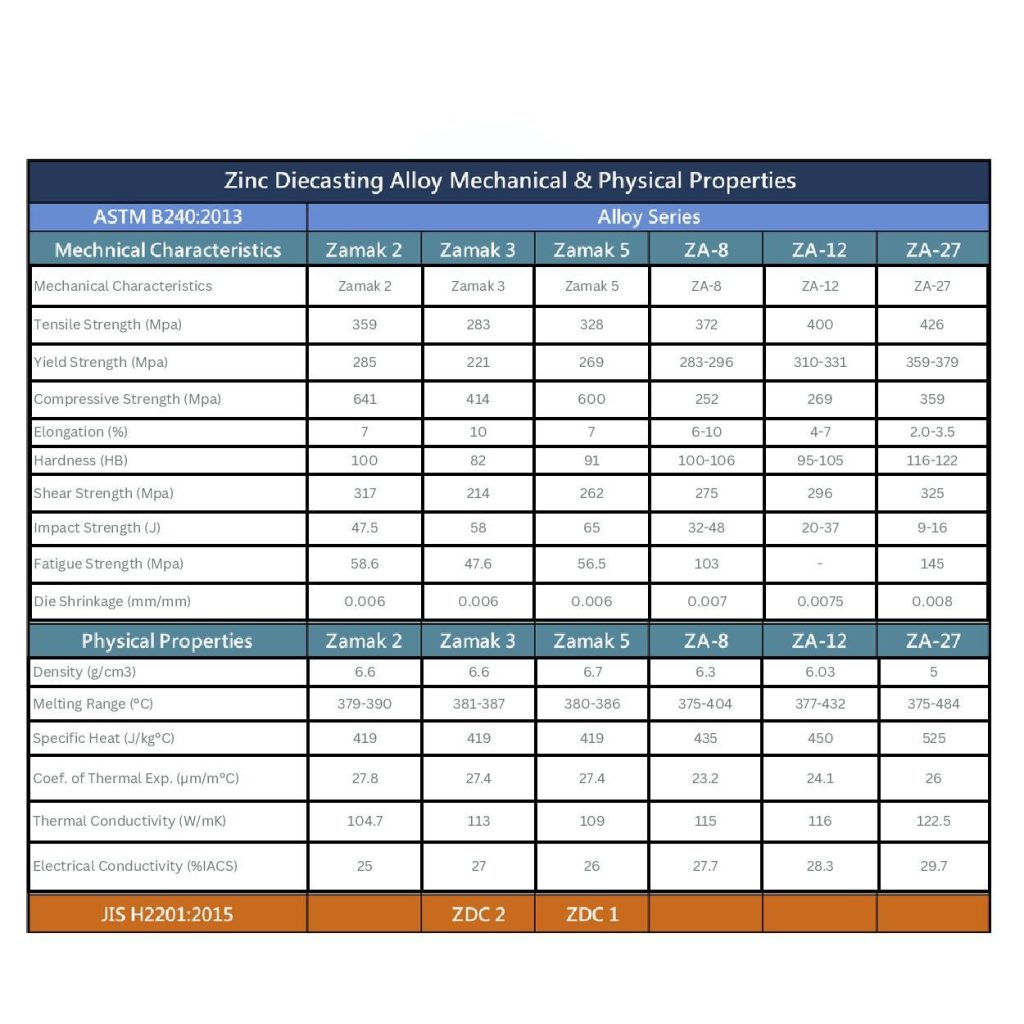

Az egyes ötvözetek különböző tulajdonságokkal rendelkeznek a korrózióállóság, szakítószilárdság, keménység stb. tekintetében, amint azt a táblázat mutatja.

Cink vs. alumínium, magnézium, acél:

- Cink vs. alumínium: A cink 40% sűrűbb (6,6 g/cm³ vs. 2,7 g/cm³). Viszont sokkal könnyebb vele dolgozni, és élesebb részleteket tud felvenni.

- Cink vs. magnézium: A cink általában jobban ellenáll a korróziónak. Emellett tonnánként 20% olcsóbb is.

- Cink vs. acél: A cink súlya kisebb, 15% körül (6,6 g/cm³ vs. 7,8 g/cm³). Az olvadáshoz kevesebb energiára van szükség (60%).

A cinköntés előnyei

Költséghatékonyság és termelési hatékonyság

A cinköntés megfizethetősége az egyik legnagyobb előnye. Ez azért van, mert alacsonyabb hőmérsékleten olvad meg. Ez azt jelenti, hogy kevesebb energiára van szükség.

Egy másik ok az egyszemélyes formázási képesség. Ez nagy mennyiségű gyártást képes kezelni, és kevesebb szerszámköltséget eredményez. Hasonlóképpen, a gépek egy óra alatt 200 alkatrészt tudnak készíteni, ami így csökkenti a munkaerőköltségeket.

Kiváló felületkezelés és tervezési rugalmasság

A cinköntéssel finom minőségű és sima felületű alkatrészek készülnek. Ezek kiküszöbölik a további bevonatok felvitelének szükségességét a befejezéshez.

Emellett elegendő helyet biztosítanak a logók, textúrák vagy akár 0,5 mm-es szögek kialakításához is. Ezáltal meghatározza az esztétikai igényeket.

Képesség összetett formák és vékony falak előállítására

A cinköntés még az összetett formák esetében is különleges részleteket adhat, mint például a több mint 12 fogú fogaskerekek. Vékonyabb falú alkatrészek is készülnek, akár 0,8 mm-es minimális falvastagsággal.

Ez azt jelenti, hogy csak kevesebb összeszerelési lépésre van szükség. Így a teljes gyártási idő is csökken a 30% által.

Újrahasznosíthatóság és környezeti előnyök

A cinket újra felhasználhatja, mivel 95% újrahasznosítható, és nem veszít a minőségéből. Az újrahasznosítási technikákhoz 30% kevesebb energia is szükséges, mint a nyersanyagokhoz képest. Ez egy környezetbarát fém.

Nagy volumenű gyártási képességek

A cink nyomásos öntés nagyobb termelésre alkalmas. Ami alternatív módon csökkenti az egységenkénti költségeket. Emellett a szerszámberendezések és a gépek hosszabb élettartamúak.

A cinköntés alkalmazásai

Autóipar

A cinköntés akár 200 000 km-re is meghosszabbítja a konzol tartósságát. Emellett szűk tűréshatárokkal rendelkező üzemanyag-befecskendezőket és még a hőmérsékletnek (120°C) is ellenálló sebességváltóházakat is készít.

A cinköntvényből készült alkatrészek, mint például az ajtókilincsek és a tükörházak, ellenállnak a zord időjárásnak, és nem korrodálódnak.

Elektronikai ipar

Számos olyan termék létezik, amelyet cinköntési eljárással állítanak elő. Ezek közé tartoznak a 16,6 MS/m elektromos vezetőképességű csatlakozók, a hűtőbordák (113 W/m-K hővezető képesség) és az akkumulátorház.

Ezek az alkatrészek, mint a védőpajzs. Ez azért van, mert megvédik az alkatrészeket az elektromágneses behatásokkal szemben. Emellett 10 000 dugaszolási ciklust is kibírnak.

Fogyasztói termékek

A több mint 1 millió cikluson át tartó cipzárak, a 0,5 mm-es pontosságú csapokkal ellátott zárak, az 50 kg-os erőt elbíró ajtókilincsek és a dekorációs termékek a cinköntvény fogyasztói alkalmazások.

Ipari berendezések

A Zin nyomóöntvény olyan fogaskerekeket és szivattyúházakat gyárt, amelyek akár 500 órán át ellenállnak a sós permetnek. A 2000 psi nyomást kezelő szelepházak és számos egyedi alkatrész, például szállítószalag-görgők is ezt az eljárást használják.

Új alkalmazások

Megújuló energia cinköntvényt használ napelemkeretek és szélturbina-érzékelők gyártásához. Az orvosi ágazatról szólva sebészeti szerszámházakat és MRI megmunkáló alkatrészeket gyárt.

Egyedi alkatrészek és prototípusgyártás

A cinköntéssel legfeljebb 2 hét alatt készíthet összetett formájú prototípusokat. Ez az eljárás rugalmasságának köszönhető. Eközben az egyedi autóipari prototípus csökkenti a fejlesztési költségeket (40%) az acélhoz képest.

Cinköntés vs. más gyártási módszerCink vs. alumínium öntés

Az alumínium 660 °C-on olvad, ami azt jelenti, hogy több energiára van szüksége, mint a cinkötvözeteknek. A cinkötvözetből készült formák tovább tartanak, míg az alumíniumból készültek 300 000 ciklus után elhasználódhatnak. A cink alkatrészek 280 MPa szilárdságot tartalmaznak, az alumínium viszont 220 Mpa-t kap, a minőségtől függően.

Az alumínium alkatrészek azonban 60% könnyebbek. A cinköntés jól megy a kis méretű alkatrészek gyártásához, de az alumíniumból nagyobb méretűek, például motorblokkok készíthetők.

Cink vs. magnézium öntés

A cink olcsóbb, mint a magnézium, amely tonnánként 25%-tel kerül többe. A magnézium nem nehezebb, mint a cink; 30%-tal kevesebb. Emellett a cink 5x tovább bírja a sóspray tesztet.

A repülőgépipar a magnéziumot könnyű súlya miatt választja. Eközben a cinkből leginkább olyan fogyasztási cikkeket gyártanak, mint az ajtókilincsek a tartósság miatt.

Cink vs. műanyag fröccsöntés

A cink alkatrészek erősebb tulajdonságokat kapnak az öntésből, mint a műanyag. Akár 120°C-os hőt is kibírnak, és kevésbé vetemednek. A műanyag öntőformák olcsóbbak, de a cink öntőformák sokkal szigorúbb tűréshatárokat biztosítanak.

A 95% cinktermékeket újrahasznosíthatja. A műanyag azonban nem minden esetben újrahasznosítható, és a minőségtől is függ. Gyakran a hulladéklerakókban végzi. A cinköntésből elektromos csatlakozókat gyártanak, míg a gyártók műanyagból játékházakat készítenek.

A cinköntés korlátai

A műanyag alkatrészek könnyűek, mert a cink 3x nehezebb teljesítményt produkál. Ezért korlátozza a könnyűszerkezetes alkalmazásokban való használatát.

A mélyen vékonyabb falú rész és a bonyolult kialakítás is kihívást jelenthet a cinköntés számára. Ez azért van, mert a kilökődések során megrepedhet.

Következtetés

Cink öntés megfizethető folyamat. A gyártók nagyméretű, pontosabb jellemzőkkel és finom minőséggel rendelkező alkatrészek gyártására használják. Számos iparág használja ezt az eljárást, a leggyakrabban az autóiparban, az elektronikában és az orvostechnikai eszközökben.

Az eljárás nagyon rugalmas kialakítást kínál, és támogatja a nagy volumenű igényeket. A cinköntés segítségével a következő tervezés során tegye az alkatrészeket megfizethetőbbé, pontosabbá és tartósabbá.

0 hozzászólás