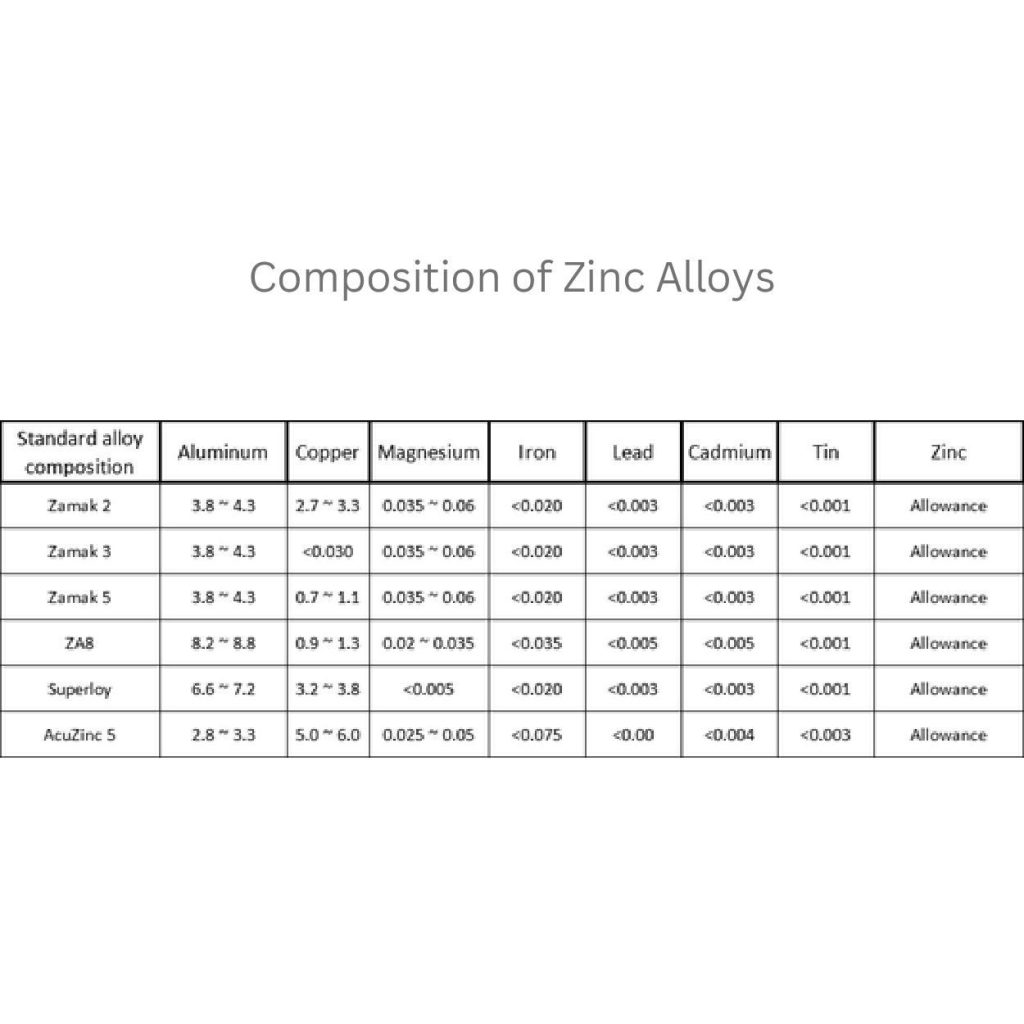

Le leghe di zinco utilizzate nella pressofusione includono Zamak 2, Zamak 3, Zamak 5 e ZA8. Lo Zamak 2 ha 3,8-4,3% di alluminio, 2,7-3,3% di rame e 0,035-0,06% di magnesio, con una resistenza alla trazione di 328 MPa. La zama 3 è priva di rame (<0,03%), ha 3,8-4,3% di alluminio e 0,035-0,06% di magnesio, con una resistenza alla trazione di 283 MPa. Lo Zamak 5 contiene 3,8-4,3% di alluminio, 0,7-1,1% di rame e 0,035-0,06% di magnesio, con una resistenza alla trazione di 310 MPa. ZA8 contiene 8,2-8,8% di alluminio, 0,9-1,3% di rame e 0,02-0,035% di magnesio, con una resistenza alla trazione di 386 MPa e una migliore stabilità termica.

Volete sapere perché le scelgono industrie di grandi dimensioni come quella automobilistica, dei beni di consumo o dell'elettronica? Scoprite in questo articolo come funzionano le leghe di zinco e i loro vantaggi in dettaglio.

Classificazione delle leghe di zinco

Le leghe di zinco rientrano in diverse categorie. Poiché hanno elementi di lega primari diversi, le loro proprietà variano. È così che è possibile determinare le loro proprietà meccaniche, il comportamento di fusione e i componenti industriali. Scopriamo le principali.

Lega Zamak 2

Composizione:

Lo zama 2 contiene zinco come elemento primario. Inoltre, contiene 3,8-4,3% di alluminio, 2,7-3,3% di rame e 0,035-0,06% di magnesio. La quantità di rame è maggiore rispetto alle altre leghe. La durezza e la resistenza all'usura aumentano di conseguenza.

Proprietà:

328 Mpa è la resistenza alla trazione della Zama 2. La durezza va da 100 HB. La maggiore quantità di rame forma una struttura stabile fase di ottone alfa-beta.

Ciò significa che queste leghe hanno una stabilità dimensionale. In questo modo è possibile ottenere risultati precisi dalla solidificazione.

Applicazioni:

I componenti che si trovano ad affrontare situazioni di forte stress sono realizzati in zama 2. Ad esempio, ingranaggi, serrature e parti di macchinari industriali.

Fasi eutettiche binarie avvolgono i dendriti ricchi di zinco. Questa è la caratteristica unica della microstruttura di questa lega. Ciò è vantaggioso anche per le esigenze di resistenza all'usura.

Lega Zamak 3

Composizione:

La lega Zamak 3 è composta da una quantità inferiore di rame (<0,03%) insieme a 3,8 - 4,3% di alluminio e 0,035 - 0,06% di magnesio.

Questa lega si distingue dalle altre leghe di zama per la presenza quasi nulla di rame.

Proprietà:

Il motivo della superiore duttilità dello Zamak 3 è la sua resistenza alla trazione di 283 MPa e l'allungamento di 20%. La miscela di magnesio contribuisce ad affinare i confini dei grani dello zinco. Di conseguenza, una struttura a grana fine evita le crepe durante il processo di raffreddamento.

Applicazioni:

Queste leghe si adattano a dimensioni compatte o a parti dalla forma complessa. Ad esempio, cerniere, ruote di giocattoli e connettori elettrici.

Per quanto riguarda la sua microstruttura, presenta una dendrite più intricata. Rispetto allo Zamak 2, la dentrite presenta uno spazio di 20-40 μm. Le leghe possono quindi fondere pezzi altamente specifici.

Lega Zamak 5

Composizione:

La lega di Zamak 5 contiene 3,8 - 4,3% di alluminio, 0,7 - 1,1% di rame e 0,035 - 0,06% di magnesio. Inoltre, ha un contenuto moderato di rame. Si colloca tra la Zamak 2 e la Zamak 3.

Proprietà:

Le leghe di zama sono quelle che hanno una resistenza equilibrata (310 MPa in trazione) e una colabilità equilibrata. Presenta inoltre una formazione intermetallica rame-alluminio. L'aggiunta di rame aumenta la durezza fino a 91 HB.

Applicazioni:

Zamak 5 è ideale per la produzione di componenti automobilistici (maniglie delle porte, parti di carburatori) e ferramenta. La sua struttura compositiva offre una migliore fluidità, con conseguente minore porosità.

Lega ZA8

Composizione:

Nella composizione della lega ZA8 sono presenti 8,2 - 8,8% di alluminio, 0,9 - 1,3% di rame e 0,02 - 0,035% di magnesio. Si differenzia dalle leghe di zama per l'eccessiva quantità di alluminio.

Proprietà:

ZA8 funziona a 120 °C. La resistenza alla trazione è di 386 Mpa. La microstruttura 40% di questa lega è costituita dalla fase eutettica alluminio-zinco. Un'altra caratteristica è quella di migliorare la resistenza al creep.

Applicazioni:

È possibile produrre parti fuse ad alta pressione con la lega ZA8. Ad esempio, alloggiamenti e staffe per pompe. Offre stabilità termica, poiché nella sua struttura sono presenti dendriti con spaziatura di 50-80 μm.

Superloy

Composizione:

La categoria delle superleghe di zinco è composta da 6,6 - 7,2% di alluminio, 3,2 - 3,8% di rame e <0,005% di magnesio. L'elemento di rame più elevato di questa lega assomiglia all'ottone. Questo perché ha la stessa pretesa.

Proprietà:

Il contenuto di rame-alluminio precipita ottenendo una durezza di 120 in Superloy. Contiene una miscela di fasi alfa e beta. Per questo motivo la loro resistenza alla trazione raggiunge i 440 Mpa.

Applicazioni:

Questo tipo di contenuto di zinco è adatto per la fusione di componenti per impieghi gravosi, come supporti motore e utensili industriali. Si solidifica lentamente. Ciò significa che favorisce la struttura dendritica.

Lega AcuZinc 5

Composizione:

2,8 - 3,3% di alluminio, 5,0 - 6,0% di rame e 0,025 - 0,05% di magnesio costituiscono la lega AcuZinc 5. Rispetto alla maggior parte delle leghe di zinco, contiene un contenuto di rame eccessivo.

Proprietà:

Il contenuto più elevato di rame forma una matrice rame-zinco. Ciò costituisce una resistenza alla trazione di 350 Mpa. Il contenuto di magnesio serve a perfezionare le strutture. Riduce anche il rischio di ritiro.

Applicazioni:

Lo zinco metallico è particolarmente utile per la produzione di cuscinetti e boccole. Questa è la configurazione dei macchinari utilizzati. Esiste una fase eutettica ternaria. Questa funziona genera un basso coefficiente di attrito, fino a 0,1-0,15.

Proprietà delle leghe di zinco

Proprietà meccaniche

La resistenza alla trazione delle leghe a base di zinco oscilla tra 283 Mpa (Zamak 3) e 440 MPa (Superloy). Il valore dell'allungamento è di 10-20%.

Allo stesso modo, la lega Zamak 5 archivia una resistenza alla trazione di 310 MPa con una durezza di 91 HB.

I pezzi pressofusi di zinco presentano una resistenza decisamente migliore (15%) rispetto a quelli fusi in sabbia. La colata in sabbia provoca anche variazioni nelle forme perché si raffredda presto.

Il metallo ZA8 è in grado di resistere a forti sollecitazioni. Questo lo rende ideale per applicazioni ad alto carico, come gli alloggiamenti delle pompe.

Resistenza alla corrosione

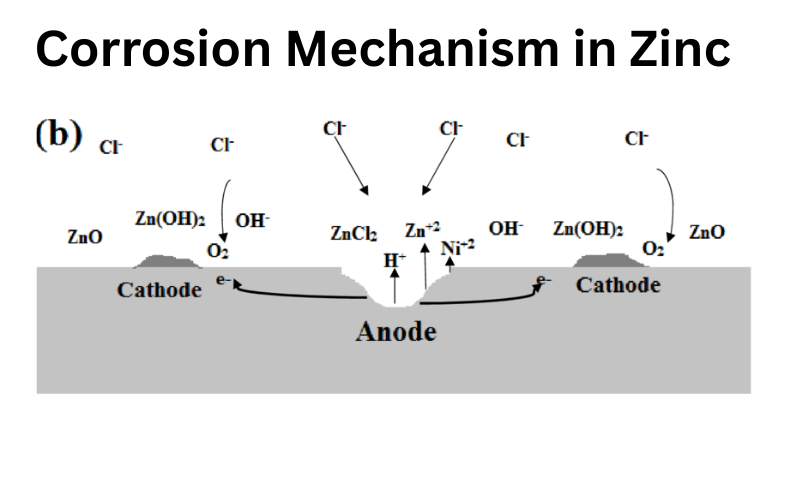

Il meccanismo di corrosione (mostrato nell'immagine) descrive il comportamento elettrochimico delle leghe di zinco. L'ossido di zinco agli anodi (Zn → Zn²⁺ + 2e-).

L'ossigeno si riduce grazie ai catodi (O₂ + 2H₂O + 4e- → 4OH-). Quando si forma uno strato protettivo, gli ioni cloruro (Cl-) producono ZnCl₂ solubile. Questo strato si rompe e provoca una vaiolatura di circa 0,1-0,5 mm/anno.

La presenza di alluminio nello zinco metallico (Zamak) stabilizza questo scudo. Ciò è dovuto alla sua capacità di resistere alla corrosione (30%).

Nel frattempo, l'aumento dei rischi di dezincatura negli ambienti marini è dovuto agli elementi di rame.

Proprietà termiche ed elettriche

Nel caso del coefficiente di espansione termica, la zama contiene da 23 × 10-⁶/°C (ZA8) a 29 × 10-⁶/°C. L'aggiunta di elementi di lega modifica la conducibilità elettrica effettiva o la diminuisce.

Ad esempio, aggiungendo altro rame nella zama 3 per formare la zama 2 si passa da 28% IACS a 26%.

Tuttavia, la stabilità termica intorno ai 110-125 W/m-K (sotto i 100°C) di queste leghe non cambia. Per questo motivo, sono adatte a un'ampia varietà di componenti, compresi i dissipatori di calore.

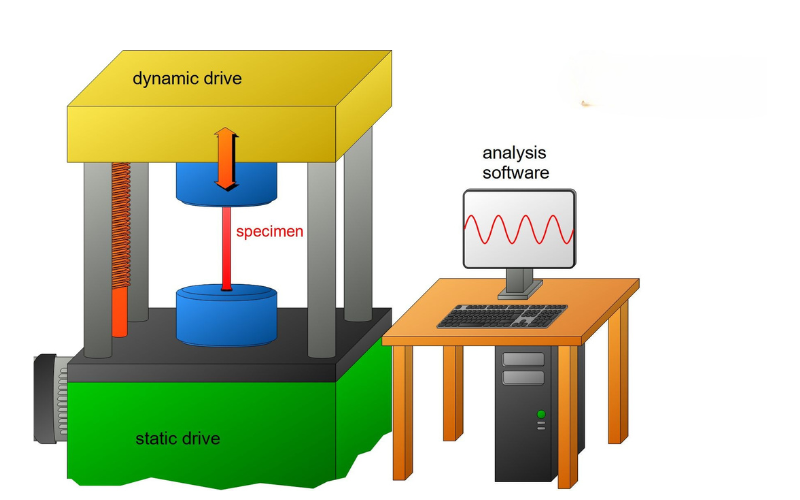

Resistenza alla fatica

Ogni lega di zinco-metallo finora ha avuto limiti di resistenza alla fatica. Questi oscillano tra i 120 Mpa della zama 3 e i 180 Mpa della Superloy.

Le tecniche di fusione migliorano la resistenza alla fatica fino a 20%. Questo perché comprime le tensioni residue.

Nel frattempo, altre tecniche come la lavorazione devono essere utilizzate per la ricottura di distensione. In modo da bloccare inizialmente le cricche

Tabella di confronto tra Zamak 2, 3, 5, ZA-8, Superloy e AcuZinc 5

Tabella 1: intervalli di composizione nominale (% in peso)

| Elemento | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlega (ILZRO 16) | AcuZinc 5 |

| Alluminio (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Rame (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnesio (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titanio (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Cromo (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Ferro (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Piombo (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cadmio (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Stagno (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zinco (Zn) | Equilibrio | Equilibrio | Equilibrio | Equilibrio | Equilibrio | Equilibrio |

Tabella 2: Proprietà meccaniche (valori tipici della pressofusione)

| Proprietà | Unità | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlega (ILZRO 16) | AcuZinc 5 |

| Resistenza alla trazione | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Resistenza allo snervamento (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Durezza | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Allungamento (% in 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabella 3: Proprietà fisiche

| Proprietà | Unità | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlega (ILZRO 16) | AcuZinc 5 |

| Intervallo di fusione | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Densità | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Conduttività termica | W/m-K (BTU/ora-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Conducibilità elettrica | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Calore specifico | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Confronto tra lega di zinco (Zamak 5) e materiali alternativi

| Metrico | Lega di zinco (Zamak 5) | Lega di alluminio (A380) | Lega di magnesio (AZ91D) | Ottone fuso (tipico giallo) |

Plastica ingegnerizzata (generale)

|

| Costo relativo (costo parziale)¹ | Moderato | Da basso a moderato | Da moderato a elevato | Da alto a molto alto |

Da basso ad alto (altamente dipendente dal volume)

|

| Densità (g/cm³) | Alto (~6,6) | Basso (~2,7) | Molto basso (~1,8) | Molto alto (~8,4-8,7) |

Molto basso (~1.0 - 1.5+)

|

| Forza / Rigidità | Buono | Buono (forza/peso eccellenti) | Da discreto a buono (forza/peso eccellenti) | Da buono a eccellente |

Da scarso a buono (altamente variabile)

|

| Temperatura massima di servizio / Resistenza allo scorrimento | Discreto (limitato a >100°C) | Buono (utilizzabile ~200°C) | Discreto (limitato >120°C, dipende dalla lega) | Eccellente |

Da scarso a discreto (altamente variabile)

|

| Colabilità / Modellabilitಠ| Eccellente (Camera calda, pareti sottili, durata dello stampo, tempo di ciclo, tolleranze) | Buono (Camera fredda, buona fluidità, cicli più lenti, vita dello stampo più breve) | Molto buono (possibile camera calda, pareti sottili, cicli veloci, necessita di protezione) | Discreto (Difficile la pressofusione, più lenti gli altri metodi) |

Eccellente (stampaggio a iniezione, forme complesse, cicli rapidi)

|

| Opzioni di finitura (placcatura, verniciatura, ecc.) | Eccellente (più facile da placcare/finire) | Buono (possibilità di anodizzazione, necessita di preparazione per la placcatura) | Discreto (necessita di un trattamento speciale, rischio di corrosione) | Eccellente (si lucida bene, si placca facilmente) |

Da discreto a buono (colore integrale, necessita di specifiche per la placcatura/verniciatura)

|

| Vantaggi principali | Colabilità, finitura, precisione dimensionale, costo moderato | Peso ridotto, forza/peso, resistenza alle temperature, costo | Peso minimo, resistenza/peso, colabilità (pareti sottili) | Forza, resistenza alla corrosione, proprietà di supporto ed estetica |

Peso minimo, costo contenuto (alto volume), flessibilità di progettazione, colore integrale

|

| Svantaggi principali | Alta densità, resistenza alle basse temperature | Temperatura di lavorazione/costo più elevati, durata dello stampo inferiore a quella dello zinco | Costo, suscettibilità alla corrosione, limiti di temperatura, rischio di infiammabilità (fuso) | Costo elevato, alta densità, difficoltà di pressofusione |

Minore resistenza/rigidità, minore resistenza alle temperature, creep

|

Processi di produzione delle leghe di zinco

A. Pressofusione

Pressofusione a camera calda:

Il processo che può forzare la lega di zinco fusa nella cavità dello stampo per assumere i profili del prodotto è una camera calda pressofusione di zinco. Utilizza sistemi a collo d'oca e a stantuffo per far fluire il liquido.

Questo processo è adatto alla fusione di metalli con punti di fusione più bassi. Per questo motivo è adatto allo zinco. Completa i suoi tempi di ciclo di 50-100 colpi/ora.

Pressofusione a camera fredda:

La colata a camera fredda non è come quella a camera calda; è adatta alle leghe con un punto di fusione più elevato. C'è un forno separato per fondere il metallo e versarlo manualmente nella matrice.

È molto più lenta della fusione a camera calda e può produrre da 20 a 40 colpi all'ora. Tuttavia, le leghe di zinco sono meno contaminate dal ferro.

B. Colata a gravità

Nel processo di colata per gravità, gli operai metallurgici raffreddano i getti per convezione naturale. A tal fine, creano velocità di raffreddamento pari a 1-10 °C/s.

Si formano dendriti grossolane, che riducono anche la resistenza alla trazione rispetto agli oggetti pressofusi. In questo modo, però, si mantiene la duttilità e si contribuisce addirittura a migliorarla.

C. Colata in sabbia

Il metodo più popolare e più semplice di fusione è la colata in sabbia. Richiede meno manodopera e solo un minor numero di passaggi chiave per la fusione di parti in zinco.

In questo caso, i produttori versano lo zinco fuso nello stampo di levigatura e attendono che si raffreddi. Poi lo stampo viene aperto per rimuovere il pezzo finito.

Lo stampaggio in sabbia richiede molte ore e si raffredda lentamente, intorno a 0,1-1 °C/s. Questo è il motivo della grande formazione di fasi eutettiche. I principali vantaggi dei pezzi fusi in sabbia ZA27 sono la migliore stabilità termica rispetto alla pressofusione.

D. Finitura della superficie

La superficie è molto importante per migliorare la qualità e le proprietà delle leghe. Ad esempio, la galvanoplastica (zinco-nichel da 5-15μm) blocca la corrosione 5 volte meglio.

Per ottenere un bell'aspetto, la verniciatura a polvere (50-80μm) è preziosa. Inoltre, aumenta il numero di leghe che sopravvivono a test in nebbia salina di oltre 500 ore, come ad esempio ASTM B117.

E. Lavorazione

La composizione senza piombo delle leghe di zinco come lo Zamak 3 offre 80% una migliore lavorabilità rispetto all'ottone a taglio libero. Inoltre, riduce la rugosità superficiale di 0,8-1,6 μm Ra.

Tuttavia, le leghe ad alto tenore di rame che contengono intermetalliche abrasive, come Zamak 2, necessitano di utensili in metallo duro per la lavorazione.

F. Riciclaggio

Le leghe di zinco possono essere riutilizzate al termine del loro ciclo di vita, in quanto presentano proprietà 100% riciclabili. Si rifondono a 420-450 °C. È possibile ridurre la presenza di scorie fino a <2% del peso della fusione concentrandosi su un corretto flussaggio. La lega può inoltre mantenere le proprietà meccaniche per oltre 7 cicli di rifusione.

Vantaggi delle leghe di zinco

Costo-efficacia

Le leghe di zinco possono far risparmiare fino a 40-60% rispetto all'alluminio o all'acciaio inox per fabbricare pezzi di dimensioni compatte. Di solito costa 2,50-3,50/kg contro i 5-8/kg dei sostituti.

Inoltre, la selezione di opzioni di pressofusione porta il suo tasso più basso. Ma i prezzi variano in base ai tipi di lega, ai progetti o ad altre esigenze di produzione.

Resistenza alla corrosione e durata nel tempo

Lo zinco può sopravvivere per oltre 500 ore ai test in nebbia salina rispetto all'acciaio dolce (10x). Per esempio, le applicazioni di zinco marino si corrodono molto poco, fino a <0,1 mm/anno in costiero ambienti.

Elevato rapporto resistenza/peso

Con una buona resistenza alla trazione, i componenti delle leghe di zinco hanno una densità di 6,6-7,1 g/cm³. Consente una resistenza paragonabile. La ghisa ha una densità di 7,2 g/cm³. Per questo motivo, ha un peso inferiore a 20%.

Capacità di smorzamento

Lo zinco è utile per la fabbricazione di supporti per autoveicoli e basi per macchinari. Questo perché è in grado di smorzare 30% più vibrazioni rispetto ad alternative come l'alluminio. Riducono il rumore fino a 15-20 dB.

Sfide e limiti delle leghe di zinco

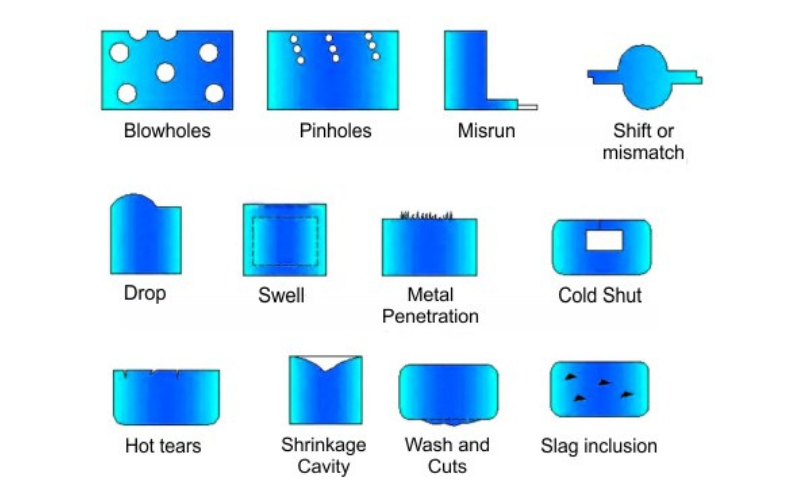

Meccanismi di corrosione

Queste leghe possono subire corrosione galvanica se sono presenti metalli più nobili, come l'acciaio. Gli ambienti ricchi di cloruri causano pitting (0,1-0,3 mm/anno).

Le leghe composte da una maggiore quantità di alluminio sono soggette a corrosione intergranulare oltre i 60°C.

Prestazioni ad alta temperatura

Queste leghe perdono resistenza fino a 40% quando vengono affrontate a 150°C (Zamak) e 60% a 200°C (ZA-8). Il coartazione microstrutturale che si verifica a causa dei cicli termici comporta uno spostamento dimensionale per 100 cicli.

Problemi di tossicità

L'esposizione ai fumi di zinco provoca la febbre da fumi metallici. Inoltre, la ventilazione OSHA è importante per le tracce di cadmio. Durante la fusione dello zinco è necessario un DPI con filtri P100 e l'aspirazione dei fumi.

Resistenza allo scorrimento

Nello ZA-27, la deformazione da scorrimento raggiunge 0,5%, operando a 50 mpa dopo 1000 ore. La maggior parte dei progetti complessi riduce le sollecitazioni fino allo snervamento. Utilizzano un rinforzo a nervature per gestire la deformazione.

Conclusione

Le leghe di zinco svolgono un ruolo molto importante nella produzione di varie applicazioni. Sono economicamente vantaggiose, ma offrono un'eccellente colabilità e resistenza alla corrosione. Come altri metalli, hanno alcune limitazioni, ma sono versatili e riciclabili. Assicuratevi la resistenza in diversi settori industriali con il metallo di vostra scelta.

0 commenti