La pressofusione nell'industria automobilistica è diventato un processo produttivo fondamentale per la produzione di componenti leggeri, durevoli ed efficienti dal punto di vista dei costi. Poiché le case automobilistiche si sforzano di migliorare l'efficienza dei consumi, ridurre le emissioni e migliorare le prestazioni dei veicoli, materiali come l'alluminio, il magnesio e le leghe di zinco sono sempre più utilizzati nella produzione di componenti leggeri e durevoli. componenti per la pressofusione automobilistica.

Questo processo di produzione non solo assicura un'eccellente resistenza e durata, ma supporta anche la produzione di massa su larga scala a un costo unitario inferiore. Rispetto ai metodi di produzione tradizionali, la pressofusione offre vantaggi significativi in termini di riduzione del peso, flessibilità di progettazione e qualità delle finiture superficiali, diventando così la scelta preferita per i veicoli di nuova generazione. Con la crescente richiesta di sostenibilità e di soluzioni ingegneristiche avanzate, pressofusione personalizzata nell'industria automobilistica continua a svolgere un ruolo fondamentale nel plasmare il futuro della produzione, offrendo alle case automobilistiche la possibilità di bilanciare prestazioni, sicurezza e responsabilità ambientale.

La pressofusione nell'industria automobilistica non solo ha migliorato i tempi di consegna dei componenti automobilistici, ma ha anche aiutato le case automobilistiche a produrre componenti economici, di alta qualità, morfologicamente complicati e resistenti all'usura con meno di un decimo del costo del processo tradizionale. Questo processo ha trasformato l'industria automobilistica e le aziende sono in grado di far fronte alla crescente domanda dei clienti, garantendo al contempo l'efficienza della produzione.

In questo articolo esamineremo il significato del termine "parti automobilistiche in pressofusione", il suo utilizzo, i suoi vantaggi e il modo in cui aiuta l'industria automobilistica moderna.

Esploreremo anche le applicazioni particolari delle fonditrici per il settore automobilistico, l'importanza crescente della fusione nel mondo automobilistico e il suo effetto sul processo di produzione completo.

Che cos'è la pressofusione?

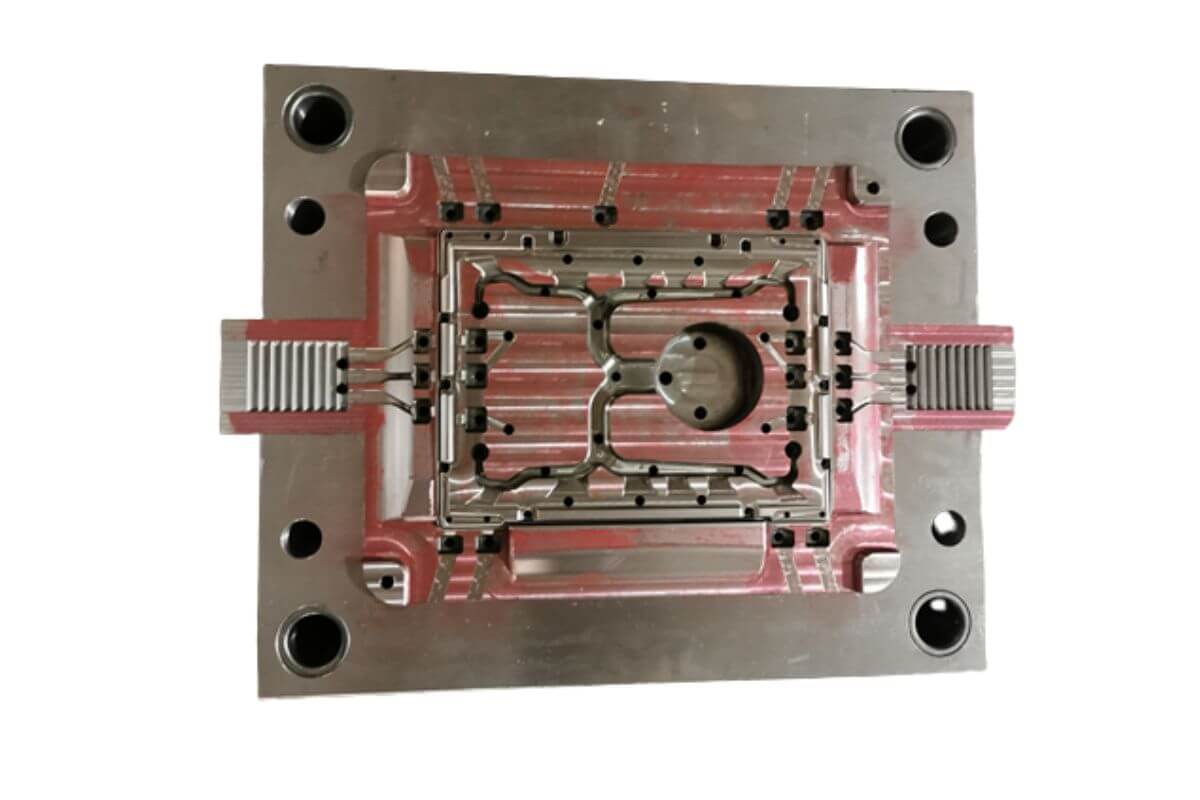

La pressofusione è una procedura di stampaggio dei metalli che prevede l'iniezione di metallo fuso in un foro dello stampo, spesso chiamato matrice, ad alta pressione. Le forme e la finezza dei dettagli che i produttori di pressofusione possono produrre con il loro utilizzo sono parti intricate. Ha trovato il favore di altri settori, tra cui quello automobilistico, aerospaziale ed elettronico, dove la precisione e l'affidabilità sono elementi chiave. Parti automobilistiche in pressofusione; nell'industria automobilistica, parti come blocchi motore, alloggiamenti della trasmissione e cerchioni sono prodotti con questa tecnologia.

Nella pressofusione può essere impiegata un'ampia varietà di metalli, ma nelle applicazioni automobilistiche l'alluminio è il metallo più frequentemente utilizzato per la sua eccezionale resistenza alla corrosione, l'elevato rapporto resistenza/peso e il basso costo. Vengono utilizzati anche altri metalli, come lo zinco, il magnesio e le leghe di rame, a seconda delle esigenze dei componenti da fabbricare.

Cosa sono i componenti automobilistici pressofusi?

I componenti automobilistici pressofusi si riferiscono ai componenti dell'industria automobilistica che vengono prodotti in un sistema che comprende la pressofusione. Ciò avviene forzando il metallo fuso con la forza su uno stampo (o matrice) per produrre pezzi di forma complicata, precisione fine e superficie liscia. Questi componenti svolgono un ruolo fondamentale nella produzione dei veicoli e fanno parte dei componenti funzionali e strutturali dell'auto.

Le leghe per pressofusione sono utilizzate per le parti del settore automobilistico.

Molti componenti auto sono realizzati in pressofusione utilizzando diversi metalli e leghe, alcuni dei quali includono:

- Leghe di alluminio: Sono leggeri, robusti e resistenti alla corrosione e vengono comunemente applicati a blocchi motore, scatole di trasmissione e ruote.

- Leghe di magnesio: Estremamente leggero e ad alta resistenza, si trova in prodotti come i blocchi motore, dove è fondamentale ridurre il peso del prodotto.

- Leghe di zinco: Sono possibili ed economici con pezzi piccoli e complessi come serrature, tappi del carburante e così via.

- Leghe di rame: Buona conducibilità termica ed elettrica e applicazione in parti soggette a temperature elevate, come gli scambiatori di calore.

I vantaggi della pressofusione automobilistica parte

Questo perché il processo di pressofusione presenta i seguenti vantaggi per la produzione automobilistica:

- Grande precisione: La pressofusione consente di produrre componenti con dimensioni rigorose e forme complesse senza dover ricorrere a lavorazioni aggiuntive.

- Geometrie complesse: Si tratta della capacità di produrre pezzi di forma complessa e pareti sottili, difficili o impossibili da realizzare con altri processi produttivi.

- Produzione economica di massa: La pressofusione è molto economica se utilizzata su larga scala, in quanto maggiore è il volume, minore è il costo per pezzo.

- Leggero: Materiali come l'alluminio e il magnesio sono più leggeri e rendono il veicolo più leggero, migliorando così il consumo di carburante e le prestazioni.

- Forza e durata: La resistenza dei pezzi prodotti con la pressofusione è molto elevata e la durata è essenziale, poiché i componenti automobilistici devono resistere a sollecitazioni elevate e a condizioni difficili.

Il settore automobilistico utilizza parti comuni in pressofusione.

Alcuni dei comuni componenti automobilistici pressofusi sono esempi di:

- Blocchi motore: Il componente principale del motore di un'automobile, dove sono conservati i componenti più importanti del motore, come gli alberi a gomito, i pistoni e le testate.

- Casi di trasmissione: L'involucro del sistema di trasmissione che trasmette la potenza generata dal motore alle ruote.

- Ruote: Una ruota pressofusa, come quelle in lega di alluminio, sarà vantaggiosa, grazie alla sua resistenza e al peso ridotto, per le prestazioni dell'auto.

- Pistons: componenti in movimento nei cilindri del motore, trasferendo la potenza verso l'alto e verso il basso.

- Componenti strutturali: Staffe, telai e supporti che aumentano la stabilità strutturale del veicolo.

Materiali per la pressofusione nell'industria automobilistica

Diversi materiali sono utilizzati in pressofusione personalizzata nell'industria automobilistica, tutti adatti a scopi specifici a seconda dei materiali utilizzati. I materiali più diffusi sono i seguenti:

1. Leghe di alluminio

La maggior parte delle leghe di alluminio viene applicata per la loro leggerezza, forza e resistenza alla corrosione. Possono essere utilizzate efficacemente nella produzione di parti come i blocchi motore e gli alloggiamenti delle trasmissioni, la cui riduzione di peso e la cui durata sono più importanti.

Parti utilizzate: Carcasse di motori, gruppi, tipi di ruote, parti del telaio.

Vantaggi: Leggero, resistente alla corrosione e con un buon rapporto forza-peso.

2. Leghe di zinco

Le leghe di zinco offrono un basso costo e un'elevata precisione dimensionale. Vengono normalmente applicate a piccole parti di automobili che necessitano di precisione, ma che non sono sottoposte a sollecitazioni estreme.

Applicazioni tipiche: Serrature, tappi di benzina e minuteria.

Vantaggi: Ottimo livello di precisione, non è corrosivo ed è conveniente.

3. Leghe di magnesio

Le leghe di magnesio sono tra i metalli più leggeri, quindi un buon modo per ridurre il peso dei veicoli. Vengono applicate in aree sensibili come i blocchi motore, dove la leggerezza è molto importante.

Applicazioni: Il motore è il motore, la trasmissione è la trasmissione.

Vantaggi: È leggero ma molto resistente e offre un ottimo smorzamento delle vibrazioni.

4. Leghe di rame

Le leghe di rame hanno un'eccellente conducibilità termica ed elettrica e quindi sono ottime leghe di rame da utilizzare in applicazioni che richiedono alte temperature o in sistemi elettrici.

Usi popolari: Scambiatore di calore, radiatore, parti elettriche, ecc.

I vantaggi: 1. buona conducibilità termica, .2. immune alla corrosione.

5. Leghe alluminio-silicio

Le leghe di alluminio-silicio sono resistenti all'usura e alle alte temperature, quindi sono adatte a componenti ad alte prestazioni come pistoni e testate.

Applicazione: Pistoni, testate, parti del motore e così via.

Vantaggi: Capacità di resistere all'usura, resistenza alle alte temperature.

6. Leghe di piombo non comuni

In passato la pressofusione utilizzava una lega di piombo, che oggi viene utilizzata solo a causa di problemi ambientali.

Applicazioni tipiche: Piccole parti, come i pesi di una ruota.

Vantaggi: Può essere lanciata facilmente, anche se la natura l'ha scacciata quando ha iniziato a disintegrarsi in una miscela tossica.

7. Leghe di acciaio (semi-raro)

Più rara è la lega d'acciaio, che viene utilizzata nei componenti per impieghi gravosi che devono sopportare un'elevata resistenza alla trazione, come i supporti strutturali e le staffe.

Usi tipici: Telaio e trave e staffa per carichi pesanti.

Vantaggi: È una mano robusta e resistente.

Il ruolo della pressofusione nella produzione automobilistica

La realizzazione di componenti automobilistici con l'uso della pressofusione offre una serie di vantaggi nella produzione di automobili. Lo stampaggio, la lavorazione o la forgiatura dei componenti sono alcuni dei metodi tradizionali utilizzati dai produttori di automobili per la creazione dei componenti. Questi processi sono tuttavia costosi e richiedono tempo, soprattutto quando si tratta di pezzi complessi. La maggior parte di questi problemi è risolta dalla pressofusione, che consente di accelerare i ritmi di produzione e di ridurre gli scarti.

Tra i principali vantaggi della pressofusione, va ricordato che essa consente di produrre pezzi altamente dettagliati e precisi che possono essere lavorati in modo minimo. La capacità di fondere progetti molto complessi in un'unica fase limita la necessità di farli lavorare senza costi. Questo perché è adatta alla produzione di pezzi leggeri ma pesanti e intricati del settore automobilistico.

Inoltre, la pressofusione consente ai produttori di realizzare articoli con pareti più corte rispetto ad altre tecniche di produzione, il che è fondamentale nel settore automobilistico, dove si desiderano prodotti più leggeri. La riduzione del peso può aumentare l'efficienza del carburante e le prestazioni.

Vantaggi della pressofusione nell'industria automobilistica

L'influenza del fenomeno della fusione nell'industria automobilistica è versatile. Questi sono alcuni dei principali vantaggi che offre:

1. Efficienza dei costi

La pressofusione può essere utilizzata per la produzione di pezzi complessi e di grandi dimensioni ed è uno dei processi produttivi più economici. Il costo iniziale della fabbricazione degli stampi può essere elevato, ma le economie di velocità e gli scarti ridotti rendono la soluzione ad alta produzione piuttosto interessante.

2. La precisione e i dettagli sono elevati

La pressofusione può essere utilizzata per produrre pezzi di alta precisione dalla geometria complessa. Blocchi motore, pistoni e carter del cambio sono componenti automobilistici che devono combaciare con tolleranze molto strette, anche in questo caso facilmente realizzabili con la pressofusione.

3. Efficienza del materiale

Gli scarti sono minimi rispetto ad altri processi produttivi. Grazie al fatto che il metallo fuso viene iniettato direttamente nella cavità dello stampo, la perdita di materiale è minima, con conseguente riduzione dei costi e degli sprechi.

4. Resistenza e robustezza:

I pezzi pressofusi sono rinomati per la loro robustezza e durata. Ciò è ancora più importante nel settore della produzione automobilistica, i cui pezzi devono essere in grado di resistere alle condizioni difficili di elevati livelli di stress. Le proprietà meccaniche dei pezzi risultanti sono di buona qualità e presentano resistenza all'usura, alla corrosione e alla fatica.

5. Riduzione del peso

Le case automobilistiche cercano continuamente di rendere le auto più leggere per migliorare il consumo di carburante e le prestazioni in generale. Le parti automobilistiche pressofuse sono solitamente costituite da metalli leggeri, come l'alluminio, che le rendono perfette in termini di riduzione del peso dell'intera vettura.

Le ruote automatiche e le loro applicazioni

Un problema che si annida nel mare dei problemi relativi alla pressofusione nell'industria automobilistica è la colata automobilistica. La colata automobilistica è un tipo speciale di macchina che controlla il processo di pressofusione. Serve a controllare la temperatura e la pressione dell'iniezione del metallo fuso nello stampo, in modo che il pezzo finale corrisponda alla qualità richiesta.

La colata per autoveicoli determina anche in modo critico il ritmo e l'efficienza del processo di produzione. Il raffreddamento degli stampi può essere effettuato rapidamente, con conseguente miglioramento dei tempi di ciclo e della produttività. Inoltre, l'accuratezza della fonditrice rende i pezzi fusi con difetti minimi, il che è fondamentale nell'industria automobilistica, in quanto le prestazioni e la sicurezza dei pezzi sono la preoccupazione principale.

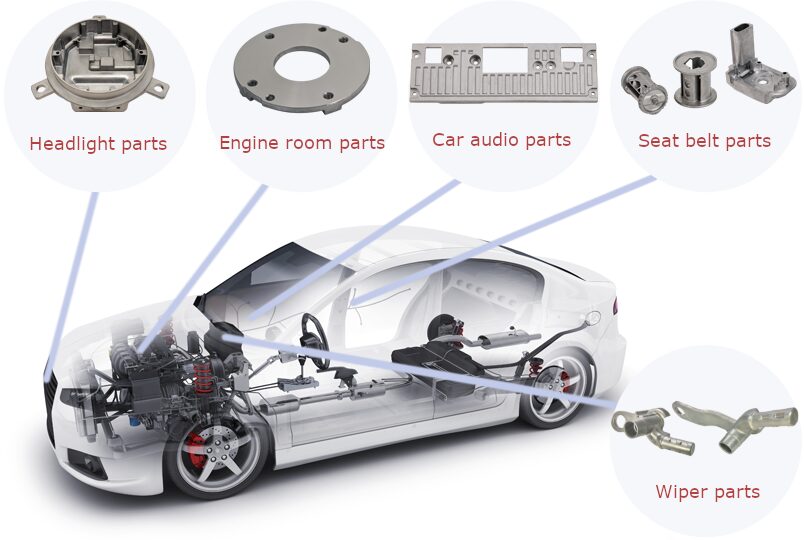

Applicazioni della pressofusione nei ricambi auto

La pressofusione ha trasformato la produzione di molti componenti automobilistici. Tra le parti più diffuse della cosiddetta fusione automobilistica vi sono le seguenti:

1. Blocchi motore

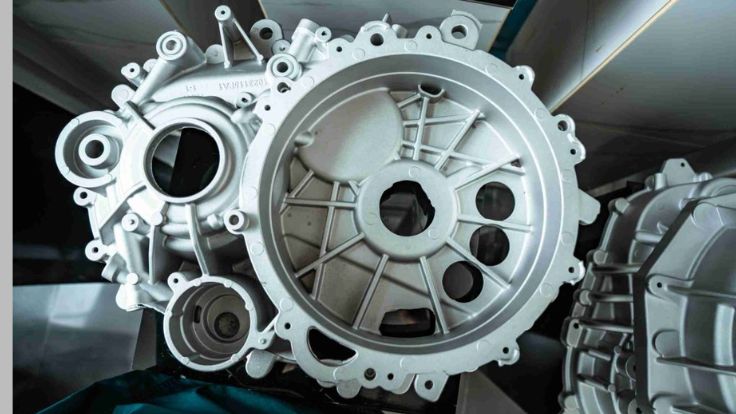

Il blocco del motore è considerato il cuore di un'automobile e la pressofusione di alluminio può aiutare il produttore a ricevere tali parti modellate con elevata precisione e resistenza. La pressofusione ad alta pressione è popolare come blocco motore perché è leggera e può resistere ad ambienti difficili.

2. Alloggiamenti della trasmissione

Gli ingranaggi e gli altri componenti di trasmissione della potenza sono contenuti negli alloggiamenti della trasmissione e trasferiscono la potenza dal motore alle ruote. La pressofusione offre la resistenza e la durata necessarie per questi componenti.

3. Ruote e giri

Anche le ruote e i cerchioni leggeri e avanzati delle automobili sono prodotti in modo sicuro attraverso la pressofusione. Le ruote delle automobili possono essere fuse in lega di alluminio, che offre un buon rapporto resistenza/peso.

4. Componenti strutturali

Le staffe e i supporti strutturali sono alcuni dei componenti realizzati con la pressofusione. A questi componenti sono richieste caratteristiche di resistenza e durata molto elevate e, sotto questo aspetto, la pressofusione si dimostra molto competente.

5. Prodotti per il raffreddamento/riscaldamento

Anche gli scambiatori di calore, le alette di raffreddamento e i collettori sono parti prodotte mediante pressofusione e necessarie per il corretto funzionamento dei sistemi dell'auto.

Tendenze nella pressofusione per il settore automobilistico

Le prospettive per il futuro della colata nell'industria automobilistica sembrano buone, e questo perché diverse tendenze stanno dettando i progressi della colata nell'industria automobilistica:

1. Applicazione aggiuntiva di materiale leggero

Poiché la domanda di auto a basso consumo di carburante continuerà ad aumentare, vedremo sempre più materiali leggeri come l'alluminio e il magnesio utilizzati nella pressofusione. Sono anche i materiali migliori da utilizzare nelle automobili, perché consentono di ottenere la giusta quantità di resistenza e di perdita di peso.

2. Produzione additiva e stampa 3D

Le case automobilistiche stanno studiando la possibilità di utilizzare la stampa 3D e la produzione additiva per produrre stampi per pressofusione. Questo ha il potenziale per trasformare la produzione di stampi in un processo produttivo efficiente ed economico.

3. Tecnologie di simulazione ad alta potenza

I recenti software di simulazione consentono ai produttori di ottimizzare il processo di pressofusione prima di realizzare i prodotti. Queste tecnologie avanzate aiutano anche a migliorare la progettazione e l'efficienza degli stampi, a prevenire i difetti e a migliorare la qualità complessiva dei pezzi.

4. Sostenibilità

La sostenibilità ambientale è un tema emergente in qualsiasi settore, e l'industria automobilistica non fa eccezione. La pressofusione offre un'alternativa ecologica, poiché lo spreco di materiali è minimo e gli scarti possono essere riciclati.

Problemi e prosperità

Per quanto la pressofusione abbia molti vantaggi, presenta anche dei problemi. La difficoltà maggiore risiede nel costo di avviamento di un'operazione di pressofusione, in particolare per le aziende alle prime armi. Tuttavia, una volta avviato il processo, si rivela un buon investimento in termini di risparmio a lungo termine sui tempi di produzione e sui costi dei materiali.

L'altra sfida è quella di assicurarsi della qualità del prodotto. pressofusione automobilistica in alluminio pezzi. Una qualità costante è una sfida da raggiungere quando il numero di pezzi da produrre è elevato, e questo vale anche per le geometrie complesse. Per far fronte a questa avversità, le aziende spendono denaro in sistemi di monitoraggio ad alta tecnologia e in test di controllo qualità automatizzati.

Nonostante queste situazioni, il futuro della pressofusione è molto luminoso nel settore automobilistico. Con la continua evoluzione della tecnologia, il processo diventerà più efficiente, economico e sostenibile. L'industria automobilistica continuerà a utilizzare il processo di pressofusione per ottenere prodotti di qualità, efficienti e durevoli, in grado di soddisfare le esigenze di prestazioni, sicurezza ed efficienza in costante aumento.

Conclusione

La produzione di automobili moderne è ormai incompleta senza il processo di pressofusione dei componenti automobilistici. Questo processo offre un approccio economico, efficiente e accurato alla produzione di componenti complessi, leggeri, resistenti e durevoli. La necessità della pressofusione nell'industria automobilistica continuerà ad aumentare in futuro, poiché le case automobilistiche continuano a soddisfare la richiesta di sostenibilità, prestazioni e riduzione dei costi. La colata automobilistica e l'implementazione della stampa 3D e della simulazione continueranno a influenzare questo processo, cosicché la pressofusione continuerà a svolgere un ruolo dominante nella produzione di automobili.

Siamo uno dei 10 principali produttori di alluminio produttori di pressofusione in Cina, se siete alla ricerca di pressofusione personalizzata nell'industria automobilistica, pressofusione automobilistica in zinco e altri prodotti di pressofusione, non esitate a contattarci.

Domande frequenti

1. Che cos'è la pressofusione nell'industria automobilistica?

La pressofusione è un processo di fusione di metalli ad alta pressione in cui leghe fuse come alluminio, magnesio o zinco vengono iniettate in stampi di precisione (matrici). Questo metodo consente alle case automobilistiche di produrre componenti complessi, ad alta resistenza e di precisione dimensionale in modo efficiente e su scala.

2. Perché la pressofusione è importante per la produzione di automobili?

La pressofusione aiuta le case automobilistiche a raggiungere obiettivi critici come la riduzione del peso dei veicoli, il miglioramento dell'efficienza dei consumi, la riduzione delle emissioni e il miglioramento delle prestazioni complessive. Inoltre, consente la produzione di massa di componenti durevoli a un costo unitario inferiore rispetto ai metodi tradizionali come la forgiatura o la lavorazione meccanica.

3. Quali sono i materiali comunemente utilizzati per la pressofusione automobilistica?

- Leghe di alluminio: Leggero, resistente alla corrosione e robusto: ideale per blocchi motore, scatole di trasmissione e ruote.

- Leghe di magnesio: Estremamente leggero e con un'eccellente capacità di smorzamento delle vibrazioni, viene spesso utilizzato nei motori e nelle parti strutturali.

- Leghe di zinco: Economico e preciso, adatto a pezzi piccoli come serrature e tappi del carburante.

- Leghe di rame: Eccellente conduttività termica ed elettrica, utilizzata negli scambiatori di calore e nelle parti ad alta temperatura.

4. Quali sono i principali vantaggi della pressofusione automobilistica?

- Elevata precisione dimensionale e finitura superficiale fine

- Capacità di produrre geometrie complesse e pareti sottili

- Componenti leggeri che migliorano il risparmio di carburante e le prestazioni

- Efficienza dei costi nella produzione di grandi volumi

- Forza, durata e resistenza all'usura e alla corrosione

5. Quali componenti automobilistici sono tipicamente prodotti mediante pressofusione?

Alcune delle parti pressofuse più comuni includono:

- Blocchi motore e teste cilindri

- Alloggiamenti della trasmissione

- Cerchi e ruote in lega di alluminio

- Pistoni e staffe

- Supporti e telai strutturali

- Componenti di raffreddamento come scambiatori di calore e collettori

6. In che modo la pressofusione migliora le prestazioni dei veicoli?

Utilizzando metalli leggeri come l'alluminio e il magnesio, la pressofusione riduce il peso complessivo del veicolo senza sacrificarne la resistenza. Ciò consente di migliorare l'efficienza dei consumi, ridurre le emissioni e migliorare la maneggevolezza e le prestazioni.

7. La pressofusione è economicamente vantaggiosa per la produzione automobilistica?

Sì. Mentre utensili per la pressofusione richiede un investimento iniziale, pressofusione diventa altamente conveniente per grandi volumi di produzione. Il processo riduce al minimo gli sprechi di materiale e garantisce tempi di ciclo più rapidi, rendendolo una delle soluzioni produttive più economiche per il settore automobilistico.

8. Quali sono le tendenze future della pressofusione automobilistica?

Le tendenze emergenti includono l'aumento dell'uso di leghe leggere, l'adozione della stampa 3D per la produzione di stampi, le tecnologie di simulazione avanzate per la prevenzione dei difetti e le pratiche sostenibili come il riciclaggio e i processi di fusione ad alta efficienza energetica.

0 commenti