Il processo di fusione dello zinco è utilizzato per produrre pezzi durevoli con precisione. I produttori fondono lo zinco alla sua temperatura di fusione e lo caricano negli stampi. Lo stampo contiene la forma del prodotto. Rientra in qualsiasi settore come quello automobilistico, industriale o elettronico. Fondamentalmente, questo processo è ideale per ottenere pezzi molto complessi con uno sforzo minore.

Questo articolo definisce cosa sia la colata di zinco, comprese le diverse leghe e i loro usi. Scoprite gli usi speciali, i vantaggi e gli svantaggi di questa tecnica di fusione.

Che cos'è la fusione di zinco?

La colata di zinco è un processo di produzione. Produce pezzi con tolleranze strette. Possono essere piccole come 0,1 mm. I passaggi chiave sono la fusione dello zinco e il suo versamento nello stampo ad alta pressione (da 1.500 a 2.500 psi). A questo punto, il liquido viene trasformato in una forma reale.

Leghe per colata di zinco

La combinazione di zinco e altri metalli forma leghe di zinco diverse. Queste sono estremamente importanti per la produzione di pezzi di forma particolare che supportano ogni industria. L'aggiunta di altri elementi fa sì che le leghe riducano la loro temperatura di fusione (circa 385°C). Sono anche più leggere, con una densità di 6,6 g/cm³.

ZAMAK 2:

La lega Zamak 2 contiene 4% di alluminio, 3% di rame e 0,1% di magnesio. Questo composito ha una resistenza alla trazione di circa 359 MPa. Le parti realizzate con questa lega hanno una durezza di 91 Brinell.

Per questo motivo è adatto a parti resistenti all'usura come serrature o ingranaggi.

Fonde a 385°C. Per quanto riguarda il costo, può essere più alto di circa 15%, poiché viene aggiunto più rame.

ZAMAK 3:

Zamak 3 contiene 96% di zinco, 4% di alluminio e 0,04% di magnesio. Essendo una lega comune, offre una resistenza alla trazione di 283 MPa e una durezza Brinell di 82. Questa lega crea superfici molto lisce con una rugosità ridotta (1,6 µm di rugosità).

Si possono fondere facilmente. Grazie alla loro economicità, producono diversi pezzi, come maniglie di porte, connettori elettrici e beni di consumo.

ZAMAK 5:

La Zama 5 ha 1% di rame e gli elementi rimanenti della Zama 3. Ciò significa che la resistenza alla trazione di questa lega raggiunge 328 MPA. Ha resistito con successo a più di 50.000 cicli negli ingranaggi o nelle configurazioni industriali. Inoltre, la lega fonde precocemente a 387°C e resiste alla corrosione meglio della Zamak 3.

ZA-8:

Lo ZA-8 comprende 8,4% di alluminio, 1% di rame e una piccola quantità di magnesio (0,02%). Riesce a gestire temperature fino a 120 °C. La sua resistenza alla trazione è di 374 MPa. È possibile utilizzare questa lega negli alloggiamenti dei motori e negli assemblaggi elettrici ad alte sollecitazioni o ad alta temperatura.

ACuZinc5:

ACuZinc5 è una lega che contiene 5% di rame e 5% di alluminio. Ha una resistenza alla trazione di 440 MPa. L'aggiunta di rame aumenta la sua durezza. Raggiunge circa 120 Brinell. Questa lega è adatta alle parti che necessitano di resistenza all'usura. Ad esempio, i cuscinetti per impieghi gravosi o l'impianto idraulico.

EZAC (European Zinc-Aluminum-Copper):

Questa lega ha meno rame, circa 0,5%, ma contiene 2% di alluminio, quindi la resistenza alla trazione varia da 310 MPa. È possibile utilizzarla per componenti eco-compatibili. Questo perché può sopravvivere a 1.000 ore di nebbia salina, a seconda dei rivestimenti e dei requisiti del test. Questo test viene effettuato per l'hardware marino.

ZA-12:

Il contenuto di alluminio è di 12% e di rame di 0,6%. Ha una forza di trazione di 400 MPa. La durezza Brinell è di 110. È adatto a componenti strutturali come le staffe dei camion o gli articoli da costruzione.

GDSL (Guss Druck Sonderlegierung):

Si tratta di una lega speciale tedesca. Il nichel è 1,5% e il titanio è circa 0,5%. Gestiscono temperature elevate, a partire da 150°C. I sensori aerospaziali e i requisiti medici di pressione sono realizzati con questa lega per ottenere tolleranze di ±0,05 mm.

Il processo di fusione dello zinco

Creazione e progettazione di stampi:

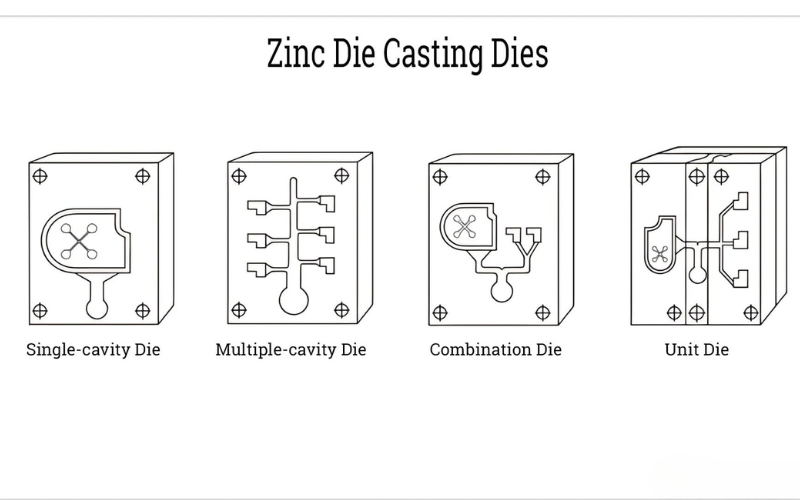

In base ai pezzi finali, i progetti modellano lo stampo con cavità e utilizzano metalli in acciaio. La colata necessita di temperature adeguate e, quindi, di canali di raffreddamento per controllarle.

Un dato interessante è che uno stampo progettato può gestire una produzione massiccia fino a 500.000 pezzi prima di dover essere sostituito.

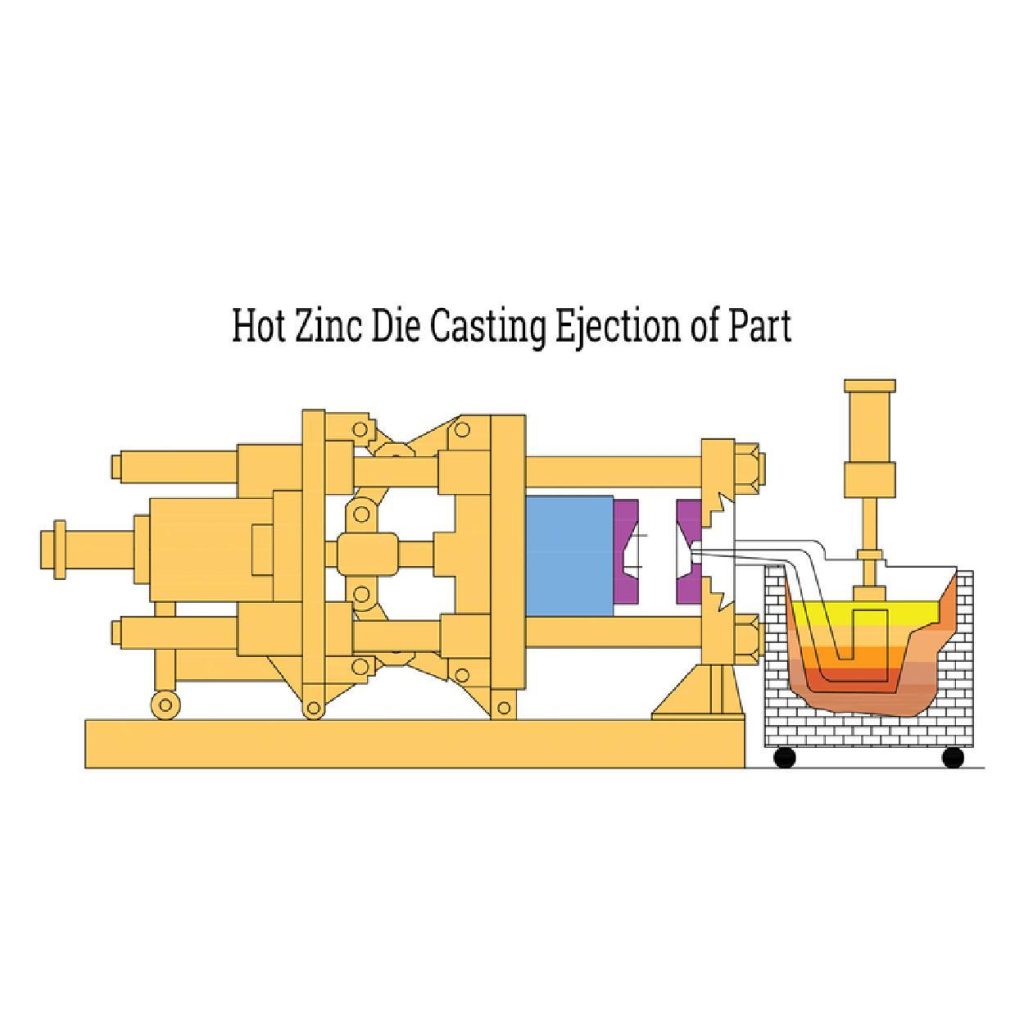

Fusione e stampaggio a iniezione di zinco:

Gli operai metallurgici fondono le leghe di zinco alla loro temperatura di fusione. Il liquido fuso viene poi trasferito verso la matrice. Lo versano al suo interno ad alta pressione entro 0,1 secondi.

Raffreddamento e solidificazione:

Il processo di raffreddamento aiuta a ridurre la temperatura dello stampo a 150 °C. I canali di raffreddamento solidificano lo zinco, in genere in 5-10 secondi. Inoltre, resistono a vari difetti, come le sacche d'aria.

Espulsione e finitura:

I perni di espulsione utilizzano una forza da 10 a 20 tonnellate, che funziona per spingere fuori i pezzi solidificati. I pezzi espulsi devono essere tagliati del materiale in eccesso, quindi è necessario tagliare i bordi fino a 2 mm. Inoltre, è necessario applicare rivestimenti per proteggere la base e ottenere finiture lisce.

Ruolo delle macchine per la pressofusione di zinco:

Il risultato della colata dipende interamente dalla lega e dalle macchine selezionate. Le macchine utilizzano solitamente un sistema idraulico per gestire la velocità e la pressione di iniezione. In particolare, le macchine moderne lavorano in modo intelligente e possono completare ogni ciclo in non più di 30 secondi.

Importanza della precisione e delle tolleranze strette:

Quando si realizzano pezzi con la pressofusione di zinco, si raggiungono tolleranze di ±0,1 mm, ottenendo accoppiamenti perfetti per assemblare varie parti. Questi componenti a incastro sono necessari per l'elettronica, i motori delle auto e i gadget medici.

Proprietà delle leghe di zinco

Le leghe di zinco offrono una buona colabilità grazie alla loro elevata fluidità. Per questo motivo riempiono pezzi dal design complesso, richiedendo uno sforzo minore. Inoltre, fondono a temperature più basse, il che significa un minor consumo di energia e una maggiore durata degli stampi.

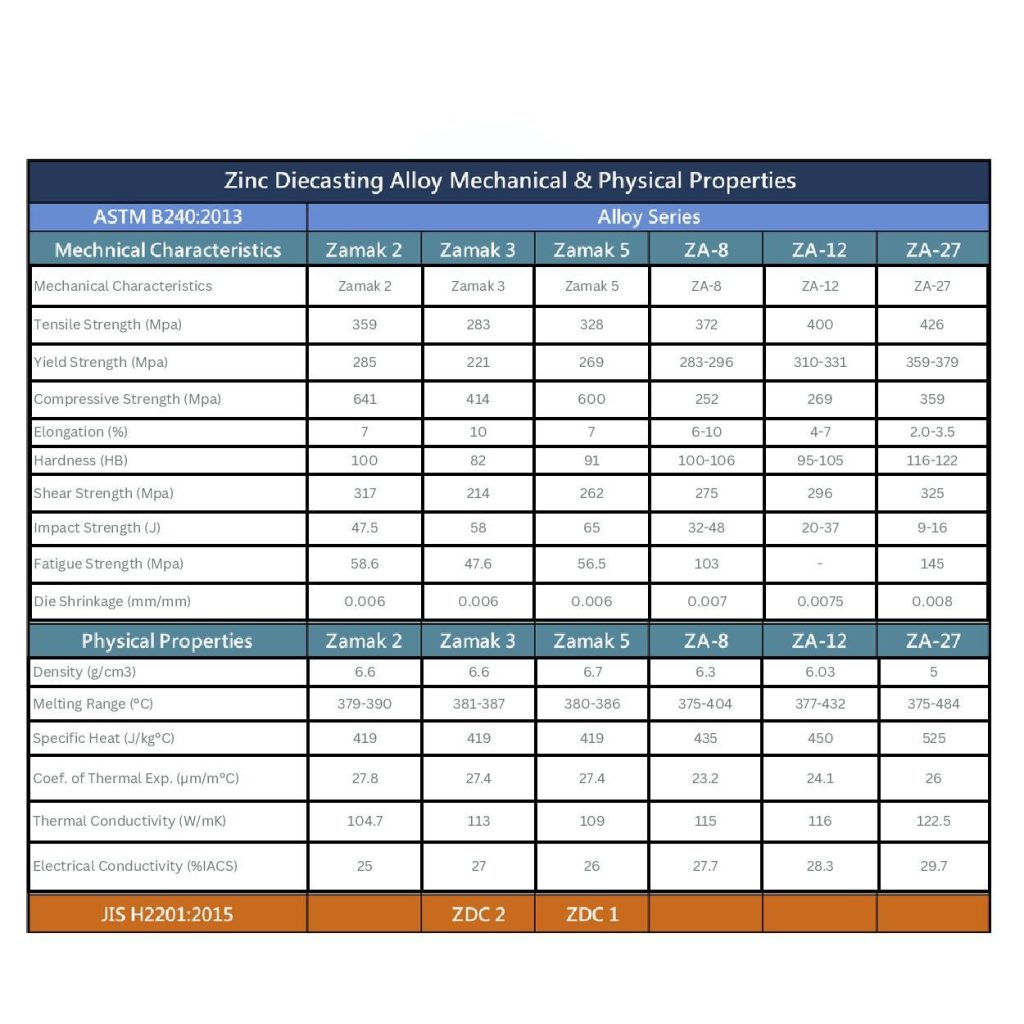

Ogni lega possiede proprietà diverse per quanto riguarda la resistenza alla corrosione, la resistenza alla trazione, la durezza e così via, come mostra la tabella.

Zinco contro alluminio, magnesio e acciaio:

- Zinco contro alluminio: Lo zinco è 40% più denso (6,6 g/cm³ contro 2,7 g/cm³). Tuttavia, è molto più facile da lavorare e può assumere dettagli più nitidi.

- Zinco vs. Magnesio: Lo zinco resiste generalmente meglio all'effetto della corrosione. Inoltre, è 20% più economico per tonnellata.

- Zinco contro acciaio: Il peso dello zinco è inferiore, circa 15% (6,6 g/cm³ contro 7,8 g/cm³). Ha bisogno di meno energia (60%) per fondere.

Vantaggi della fusione di zinco

Economicità ed efficienza produttiva

L'economicità della colata di zinco è uno dei suoi maggiori vantaggi. Questo perché fondono a temperature più basse. Ciò significa che è necessaria meno energia.

Un altro motivo è la sua capacità di stampo singolo. In questo modo è possibile gestire grandi produzioni e ridurre i costi di attrezzaggio. Allo stesso modo, le macchine possono produrre 200 pezzi in un'ora, riducendo così i costi di manodopera.

Eccellente finitura superficiale e flessibilità di progettazione

La colata di zinco produce pezzi di qualità pregiata e superfici lisce. Eliminano la necessità di applicare ulteriori rivestimenti per la finitura.

Inoltre, sono in grado di offrire spazio sufficiente per disegnare loghi, texture o angoli di soli 0,5 mm. Questo, di conseguenza, definisce le esigenze estetiche.

Capacità di produrre forme complesse e pareti sottili

Anche con forme complesse, la colata di zinco può aggiungere dettagli specifici, come gli ingranaggi con più di 12 denti. Inoltre, produce pezzi con pareti più sottili, fino a 0,8 mm.

Ciò significa che sono necessarie solo meno fasi di assemblaggio. Anche il tempo di produzione complessivo si riduce grazie al 30%.

Riciclabilità e vantaggi ambientali

È possibile riutilizzare lo zinco, in quanto è riciclabile a 95% e non perde la sua qualità. Le tecniche di riciclaggio richiedono inoltre 30% meno energia rispetto alle materie prime. È un metallo ecologico.

Capacità di produzione in grandi volumi

La pressofusione di zinco si adatta a produzioni più grandi. Il che, in alternativa, riduce il costo unitario. Inoltre, le attrezzature e le macchine durano più a lungo.

Applicazioni della fusione di zinco

Industria automobilistica

La colata di zinco prolunga la durata delle staffe fino a 200.000 km. Inoltre, crea iniettori di carburante con tolleranze strette e anche alloggiamenti di trasmissione resistenti alle temperature (120°C).

I componenti come le maniglie delle porte e gli alloggiamenti degli specchietti realizzati in fusione di zinco resistono alle intemperie e non si corrodono.

Industria elettronica

Sono molti gli articoli prodotti tramite il processo di fusione dello zinco. Tra questi, i connettori con conducibilità elettrica di 16,6 MS/m, i dissipatori di calore (conducibilità termica di 113 W/m-K) e il contenitore della batteria.

Queste parti, come lo scudo protettivo. Proteggono infatti le parti dalle interferenze elettromagnetiche. Inoltre, sono in grado di gestire 10.000 cicli di inserimento.

Prodotti di consumo

Cerniere con oltre 1 milione di cicli, serrature con perni di precisione di 0,5 mm, maniglie per porte che supportano una forza di 50 kg e prodotti per la decorazione sono le applicazioni consumer della colata di zinco.

Apparecchiature industriali

La pressofusione Zin realizza ingranaggi e alloggiamenti di pompe che resistono fino a 500 ore di nebbia salina. Anche i corpi valvola che gestiscono pressioni di 2000 psi e diverse parti personalizzate come i rulli dei nastri trasportatori utilizzano questo processo.

Applicazioni emergenti

Energia rinnovabile utilizza la colata di zinco per la produzione di telai per pannelli solari e sensori per turbine eoliche. Per quanto riguarda il settore medico, produce alloggiamenti per strumenti chirurgici e componenti per la risonanza magnetica.

Parti personalizzate e prototipazione

Con la colata di zinco è possibile realizzare prototipi di forma complessa in non più di 2 settimane. Ciò è dovuto alla flessibilità di questo processo. Nel frattempo, il prototipo automobilistico personalizzato riduce i costi di sviluppo (40%) rispetto all'acciaio.

Colata di zinco vs. altri metodi di produzioneZinco vs. pressofusione di alluminio

L'alluminio fonde a 660 °C, quindi ha bisogno di più energia rispetto alle leghe di zinco. Gli stampi in lega di zinco durano più a lungo, mentre quelli in alluminio possono usurarsi dopo 300.000 cicli. Le parti in zinco hanno una resistenza di 280 MPa, mentre l'alluminio raggiunge i 220 Mpa a seconda della qualità.

I componenti in alluminio, invece, sono 60% più leggeri. La colata di zinco si presta bene alla produzione di pezzi di piccole dimensioni, mentre l'alluminio può creare pezzi di dimensioni maggiori, come i blocchi motore.

Pressofusione di zinco e magnesio

Lo zinco è più economico del magnesio, che costa 25% in più per tonnellata. Il magnesio non è più pesante dello zinco, ma ha un peso inferiore di 30%. Inoltre, lo zinco può sopravvivere al test della nebbia salina 5 volte più a lungo.

L'industria aerospaziale sceglie il magnesio per la sua leggerezza. Lo zinco, invece, viene utilizzato soprattutto per la produzione di beni di consumo, come le maniglie delle porte, per la loro durata.

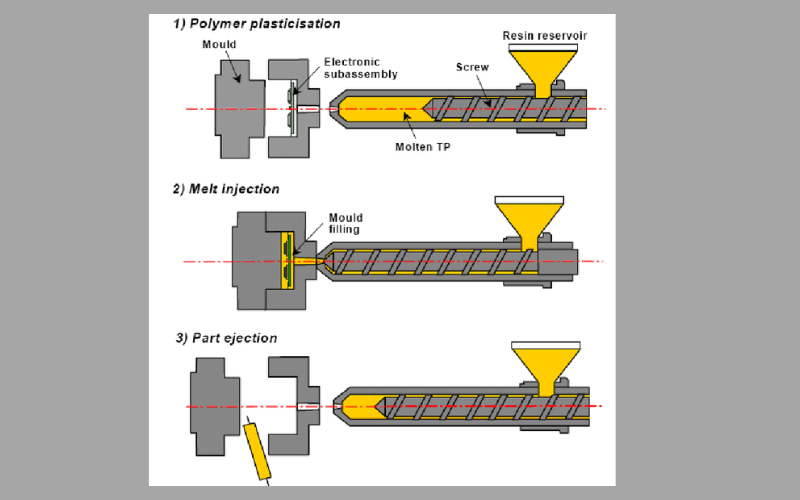

Stampaggio a iniezione di zinco e plastica

Le parti in zinco ottengono caratteristiche più forti dalla fusione rispetto alla plastica. Possono sopportare un calore fino a 120°C e si deformano meno. Gli stampi in plastica sono più economici, ma quelli in zinco offrono tolleranze molto più strette.

È possibile riciclare i prodotti in zinco 95%. La plastica, invece, non è sempre riciclabile e dipende anche dalla sua qualità. Spesso finisce in discarica. La fusione di zinco produce connettori elettrici, mentre i produttori realizzano custodie per giocattoli con la plastica.

Limitazioni della fusione di zinco

I componenti in plastica sono leggeri perché lo zinco produce risultati 3 volte più pesanti. Per questo motivo il suo utilizzo è limitato alle applicazioni leggere.

Inoltre, le pareti molto sottili e il design intricato potrebbero essere una sfida per la colata di zinco. Questo perché può incrinarsi durante le espulsioni.

Conclusione

Colata di zinco è un processo accessibile. I produttori lo utilizzano per produrre pezzi di grandi dimensioni con caratteristiche più precise e una qualità superiore. Sono molti i settori industriali che utilizzano questo processo: i più comuni sono quello automobilistico, quello elettronico e quello dei dispositivi medici.

Il processo offre progetti molto flessibili e supporta esigenze di volumi elevati. Per rendere i pezzi più convenienti, precisi e duraturi, utilizzate la colata di zinco per il vostro prossimo progetto.

0 commenti