L'alluminio è uno dei materiali più adattabili ed ecologici, diventato estremamente popolare nell'architettura moderna, nel design dei prodotti e nell'ingegneria industriale. Nell'ampio elenco dei trattamenti superficiali, si distingue il cosiddetto alluminio anodizzato, durevole, attraente ed ecologicamente sicuro. Il processo di anodizzazione offre un grado di protezione e di qualità visiva difficilmente eguagliabile da molte altre opzioni, sia per i rivestimenti esterni, sia per le finiture interne, sia per i componenti di precisione. Le specifiche dell'alluminio anodizzato sono un processo cruciale di garanzia delle prestazioni, della durata e dell'aderenza agli standard di progetto che può essere adottato correttamente da architetti, ingegneri e produttori.

Questo articolo illustra la scienza, gli usi, i vantaggi e le raccomandazioni delle finiture anodizzate. Descrive inoltre il meccanismo della anodizzazione dell'alluminioLe caratteristiche del materiale di alluminio anodizzato e le pratiche appropriate per la scelta delle specifiche dei materiali anodizzati da utilizzare in vari progetti in vari settori.

Che cos'è l'alluminio anodizzato?

L'alluminio anodizzato è il tipo di alluminio sottoposto alla procedura di anodizzazione, in cui una reazione elettrochimica aumenta lo strato di ossido naturale. In questo modo si indurisce la superficie, rendendola resistente alla corrosione e al servizio e durevole. Si usa anche per tingere il metallo in diversi colori con vantaggi protettivi e ornamentali.

Ecco la ripartizione:

- Strato di ossido naturale: Se esposto all'aria, l'alluminio crea naturalmente un sottile strato di ossido. Questo strato lo protegge dalla corrosione, ma il terzo è piuttosto sottile.

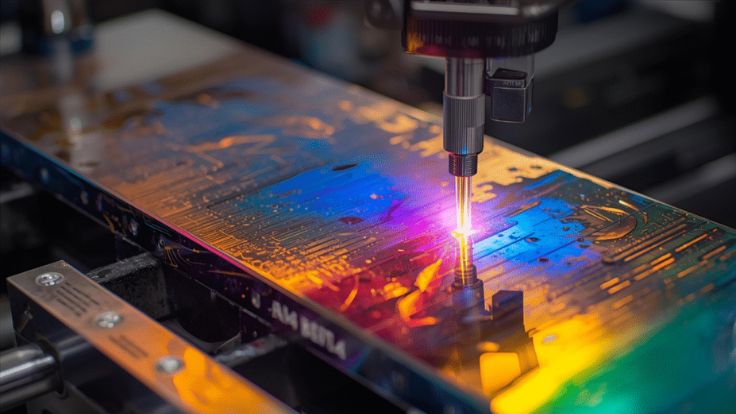

- Processo di anodizzazione: Nell'anodizzazione, un elettrolita sotto forma di acido viene utilizzato per bagnare parti di alluminio e viene applicata una corrente elettrica. In questo modo il rivestimento di ossido sulla superficie diventa spesso e duro.

- Uscita: La superficie diventa più dura e resistente alla corrosione e può essere colorata in qualsiasi colore prima di essere sigillata.

Alluminio anodizzato Caratteristiche

- Durata - più duro e resistente ai graffi, rispetto all'alluminio grezzo.

- Resistenza alla corrosione - molto resistente alla ruggine, alle intemperie e agli agenti chimici.

- Scelte di colore - possono essere lasciati nel loro argento naturale o possono essere tinti in qualsiasi colore.

- Sostenibilità - è ecologico e l'alluminio può essere riciclato completamente.

Usi comuni

- Costruzione di telai di finestre e facciate.

- Elettronica per i consumatori (telefoni, computer portatili).

- Componenti per auto e automobili.

- Articoli da cucina e arredamento per la casa

Brevemente: L'alluminio anodizzato è un alluminio standard reso forte, resistente e più attraente.

Conoscere il processo di anodizzazione

Un processo naturale che aumenta lo strato di ossido naturale sull'alluminio è chiamato anodizzazione. A differenza dei rivestimenti o delle vernici, che si stendono sulla superficie, l'anodizzazione modifica la superficie e diventa parte del metallo di base. Ciò significa che la finitura non si stacca, non si scheggia e non si sfalda con il tempo.

Nella procedura di anodizzazione dell'alluminio, il componente viene immerso in una soluzione elettrolitica e attraversato da una corrente elettrica. La superficie dell'alluminio si lega agli ioni di ossigeno, producendo una struttura porosa che può essere sigillata o tinta. La finitura risultante migliora le prestazioni di corrosione, oltre a fornire una superficie che può essere utilizzata per i trattamenti di colore.

Per i professionisti che lavorano alle specifiche dell'alluminio anodizzato, la cosa importante da sapere è che lo strato di alluminio anodizzato si misura in micron. I livelli di spessore possono variare a seconda dell'uso, ovvero, nelle finiture decorative interne, 5-10 micron, o negli esterni architettonici, soggetti alle condizioni atmosferiche, 20-25 micron.

Proprietà del materiale alluminio anodizzato

Quando progettisti e ingegneri scelgono un materiale come l'alluminio anodizzato, decidono di optare per la resistenza, la bellezza e la sostenibilità. Lo strato di ossido maggiorato presenta i seguenti vantaggi:

Resistenza alla corrosione

La superficie anodizzata previene la ruggine, l'acqua salata e gli agenti inquinanti, rendendola adatta all'uso all'aperto.

Durata

Avendo una superficie ruvida, il materiale in alluminio anodizzato è in grado di evitare graffi e abrasioni e quindi si comporta meglio della maggior parte delle finiture verniciate.

Stabilità del colore

La superficie porosa può ricevere coloranti per produrre finiture resistenti ai raggi UV e durevoli.

Ecocompatibilità

L'anodizzazione dell'alluminio non richiede composti organici volatili nocivi e l'alluminio stesso è molto riciclabile.

Versatilità della leggerezza

La leggerezza intrinseca dell'alluminio, combinata con una maggiore capacità superficiale, ne consente l'impiego nel settore aerospaziale e nell'elettronica di consumo.

Questa conoscenza aiuterà le parti interessate a fare la scelta giusta specificando l'alluminio anodizzato nella realizzazione dei progetti.

Materiali per l'anodizzazione dell'alluminio

Metallo base: Alluminio e sue leghe

Il materiale più importante per l'anodizzazione è l'alluminio stesso. L'alluminio puro (serie 1000) viene utilizzato per ottenere finiture chiare e brillanti; pertanto, è il più indicato per applicazioni decorative e architettoniche. È possibile anodizzare anche leghe di alluminio-magnesio (serie 5000) e leghe di alluminio-magnesio-silicio (serie 6000), ottenendo strati di ossido forti e lisci. Queste leghe sono comuni nella costruzione di facciate, telai di finestre e parti industriali. Le leghe delle serie 2000 e 7000, invece, contenendo rame o zinco, possono anodizzare con risultati meno prevedibili, dando spesso finiture più scure o irregolari.

Soluzioni elettrolitiche

Il bagno del processo di anodizzazione necessita di un elettrolita acido. Il più comunemente usato è l'acido solforico, che è efficiente, durevole ed economico. Nel caso di una finitura speciale, è possibile applicare l'acido ossalico o l'acido fosforico, che però non sono così comuni.

Corrente elettrica

Tra i materiali importanti del processo c'è l'elettricità. Il passaggio di corrente attraverso il bagno trasforma la superficie dell'alluminio aumentando il guscio di ossido naturale su di esso, rendendolo più resistente alla corrosione e più duro.

Coloranti e pigmenti

Per ottenere colori decorativi, la superficie dell'ossido poroso viene addizionata con l'aiuto di coloranti o sali metallici, seguiti dalla sigillatura. Ciò offre molte possibilità di finitura, sia in toni tenui che in colori vivaci.

Agenti sigillanti

L'ultima procedura prevede l'uso di agenti sigillanti come acqua calda o acetato di nichel. Questo trattamento blocca le aperture microscopiche nello strato anodizzato, intrappolando il colore e aumentando la resistenza alla corrosione.

Proprietà meccaniche dell'alluminio anodizzato

- Durezza - Le finiture anodizzate possono avere una durezza di circa 250 HV (anodizzazione cromica) o di 600 HV (anodizzazione dura). Ciò rende la superficie più resistente dell'acciaio inossidabile in alcune occasioni.

- Resistenza all'usura - Gli strati anodizzati duri resistono allo scorrimento e alle forze abrasive, per cui possono essere utilizzati in ingranaggi, pistoni e parti aerospaziali.

- Forza di adesione - Lo strato di ossido fa parte della base di alluminio e quindi non si stacca come nel caso di vernici o rivestimenti.

- Proprietà di attrito - Le superfici anodizzate dure possono essere lubrificate, per cui i coefficienti di attrito possono arrivare a 0,2, rendendole particolarmente efficienti nel movimento di parti meccaniche.

Caratteristiche elettriche e termiche

- Isolamento elettrico: Lo strato anodizzato è non conduttivo (dielettrico) e quindi utile per l'involucro e l'isolamento dell'elettronica.

- Stabilità termica: I rivestimenti termoconduttivi sono stabili fino a 500 °C o oltre, dopodiché possono iniziare a deteriorarsi.

- Dissipazione del calore: Le superfici anodizzate continuano a essere ottime per i dissipatori di calore e i sistemi di trasferimento del calore, perché l'alluminio non perde la sua naturale conduttività.

Standard e controllo qualità

Nel caso in cui le industrie utilizzino l'alluminio anodizzato, esistono norme rigorose in base alle quali viene eseguito il processo:

- ISO 7599 - Illustra le specifiche dell'anodizzazione all'acido solforico per uso industriale.

- MIL-A-8625 - Standard militare definitivo di Tipo I (cromico), Tipo II (solforico) e Tipo III (anodizzazione a strato duro).

- Qualanod - Il marchio internazionale di anodizzazione architettonica che garantisce l'uniformità della finitura di rivestimenti, finestre e applicazioni strutturali.

Seguendo questi standard si ottengono rivestimenti di spessore, sigillatura e stabilità cromatica uniformi per tutti i progetti.

Resistenza chimica

L'alluminio anodizzato resiste bene alla corrosione:

- Acqua di mare e marina.

- Radiazione UV

- Acidi e alcali leggeri

Tuttavia, non è completamente resistente alle soluzioni alcaline forti o agli acidi concentrati, che possono attaccare lo strato di ossido.

Tipi di anodizzazione dell'alluminio

Anodizzazione all'acido cromico (tipo I)

La prima tecnica è l'anodizzazione all'acido cromico, applicata prevalentemente nei settori aerospaziale e della difesa. Lo strato che si forma è relativamente sottile rispetto ad altri processi, in genere solo alcuni micron. Non è altrettanto duraturo, ma offre una grande resistenza alla corrosione e tolleranze dimensionali ristrette, essenziali per i pezzi di precisione.

Anodizzazione all'acido solforico (tipo II)

È la forma più diffusa di anodizzazione e viene applicata nei settori architettonico, automobilistico e dei beni di consumo. Gli strati di ossido formati dall'anodizzazione all'acido solforico sono tipicamente più spessi di quelli formati dall'acido cromico, in genere tra i 5 e i 25 micron. È economica e il risultato è una finitura durevole che può essere facilmente colorata con coloranti, quindi molto versatile.

Anodizzazione a strato duro (tipo III)

Il rivestimento duro (o anodizzazione dura) viene effettuato in presenza di acido solforico a bassa temperatura e corrente ad alta densità. Si formano strati molto più spessi, dell'ordine di 25-150 micron, che conferiscono un'elevata resistenza all'usura, durezza e protezione dalla corrosione. I prodotti tipici dell'anodizzazione dura sono le apparecchiature aerospaziali, militari e industriali.

Anodizzazione integrale a colori

La colorazione è ottenuta nel processo in concomitanza con l'anodizzazione, utilizzando elettroliti appositamente progettati. A differenza delle finiture tinte, il colore è incorporato nello strato anodizzato stesso, il che gli conferisce una buona durata e resistenza allo sbiadimento. Questa tecnica è tipica dei pannelli architettonici e delle applicazioni esterne.

Anodizzazione all'acido fosforico

L'anodizzazione all'acido fosforico è utilizzata principalmente nelle applicazioni aerospaziali e di incollaggio per ottenere una superficie altamente porosa. I pori aumentano la capacità di adesione di vernici, sigillanti o adesivi, invece di conferire una finitura decorativa.

Anodizzazione con acido borico-solforico

È un sostituto più ecologico dell'anodizzazione con acido cromico. Produce film più sottili, ma offre una buona protezione dalla corrosione e sta diventando molto popolare nelle industrie che perseguono processi chimici più sicuri.

Confronto tecnico dei tipi di anodizzazione dell'alluminio

Ecco una tabella tecnica di confronto tra i principali tipi di anodizzazione dell'alluminio, con i valori effettivi di spessore del rivestimento, la durezza, la porosità e le applicazioni tipiche.

Tabella: Confronto tecnico dei tipi di anodizzazione dell'alluminio

| Tipo di anodizzazione | Elettrolita utilizzato | Spessore del rivestimento (µm) | Durezza (HV - Vickers) | Porosità | Capacità di colore | Applicazioni comuni |

| Tipo I - Anodizzazione all'acido cromico | Acido cromico (30-50 g/L) | 0,5 - 7 µm | ~250 HV | Basso | Limitato (grigio/opaco) | Parti aerospaziali, componenti di precisione, protezione dalla corrosione, dove la tolleranza dimensionale è fondamentale |

| Tipo II - Anodizzazione all'acido solforico | Acido solforico (150-300 g/L) | 5 - 25 µm | 300-350 HV | Moderato | Eccellente (ampia gamma di tinture) | Architettura, finiture per auto, beni di consumo, involucri per l'elettronica |

| Tipo III - Anodizzazione a strato duro (anodizzazione dura) | Acido solforico, bassa temperatura, alta corrente | 25 - 150 µm | 400-600 HV | Basso | Limitato (di solito grigio scuro/nero) | Aerospaziale, militare, macchinari industriali, pistoni, ingranaggi |

| Anodizzazione integrale a colori | Acido solforico modificato + acidi organici | 10 - 25 µm | 300-350 HV | Moderato | Paralumi integrali in bronzo/nero | Pannelli architettonici, rivestimenti esterni |

| Anodizzazione all'acido fosforico | Acido fosforico (100-200 g/L) | 5 - 10 µm | ~250 HV | Alto (pori di grandi dimensioni) | Non decorativo | Incollaggio di adesivi, applicazioni di sigillatura aerospaziale |

| Anodizzazione con acido borico-solforico (BSAA) | Miscela di acido borico e solforico | 2 - 10 µm | ~250-300 HV | Basso | Limitato | Aerospaziale (sostituzione del tipo I per motivi ambientali) |

Lo spessore del rivestimento, la durezza e la chimica del processo sono tutti elementi quantitativi in questa tabella, che per questo motivo è tecnica e orientata all'ingegneria.

Applicazioni industriali

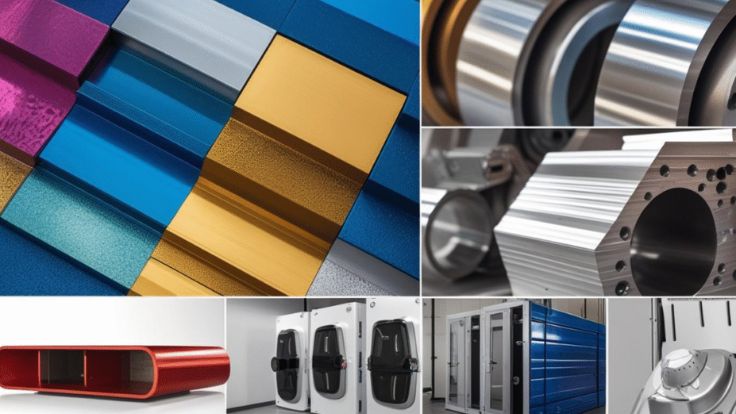

Applicazioni architettoniche

L'alluminio anodizzato è un componente popolare dell'architettura, sia sotto forma di facciate di grattacieli che di sistemi di facciate continue. Ha un aspetto classico grazie alla sua lucentezza metallica ed è resistente, quindi duraturo. Il materiale in alluminio anodizzato nei rivestimenti esterni, nei frangisole e negli elementi di copertura è un aspetto che viene sottolineato dagli architetti, che affermano che si tratta di un elemento che richiede poca manutenzione e che è anche estetico.

Design d'interni

All'interno, l'anodizzazione dell'alluminio consente ai progettisti di creare finiture in linea con il look moderno. Le superfici anodizzate sono utilizzate su corrimano, telai di finestre, pannelli a parete e parti di mobili e vengono scelte per la loro scorrevolezza e la mancanza di resistenza alle impronte digitali e ai graffi.

Settore automobilistico e aerospaziale

L'uso delle caratteristiche di leggerezza dell'alluminio anodizzato nei veicoli e negli aerei è inestimabile. I rinforzi strutturali, le parti di rifinitura e gli alloggiamenti sono alcuni dei componenti per i quali il processo di anodizzazione aumenta la resistenza alla corrosione.

Elettronica di consumo

Che si tratti di smartphone o laptop, finiture anodizzate hanno un aspetto di alta gamma. In questo caso, tuttavia, un'adeguata specificazione dell'alluminio anodizzato garantisce che i prodotti siano in grado di garantire sia la durata che l'aspetto liscio desiderato dai consumatori finali.

Linee guida per la scelta dell'alluminio anodizzato.

Quando si definisce l'alluminio anodizzato, gli specialisti devono essere attenti agli standard del settore e alle richieste del progetto. Sono importanti diverse considerazioni:

Spessore del rivestimento anodico

- Uso interno: 5-10 micron.

- Uso esterno: 20-25 micron.

Selezione del colore

L'argento ordinario è naturale, ma si può tingere in un'ampia gamma di colori. Le specifiche eliminano i casi in cui i lotti di materiale in alluminio anodizzato variano di colore.

Tipo di finitura

La finitura può essere opaca, spazzolata o lucida. Si tratta di decidere cosa è più importante, se l'estetica o la funzionalità.

Qualità del sigillo

La sigillatura è importante per prevenire le macchie e migliorare la resistenza. I contratti e gli ordini di materiale devono specificare una sigillatura di alta qualità.

Standard e certificazione

Gli standard di anodizzazione dell'alluminio sono offerti da organizzazioni come l'Aluminum Association e Qualanod. La citazione di queste organizzazioni garantisce uniformità e affidabilità tra i fornitori.

Il futuro dell'alluminio anodizzato

Il futuro dell'anodizzazione dell'alluminio è luminoso grazie a innovazioni come la nanotecnologia, la stabilizzazione del colore e i rivestimenti intelligenti. I progettisti sono alla ricerca di finiture che presentino le qualità dell'anodizzazione convenzionale con vantaggi aggiuntivi come l'autopulizia o l'antimicrobismo.

La tendenza mondiale all'edilizia sostenibile fa sì che il "materiale in alluminio anodizzato" rimanga nella lista dei materiali preferiti anche nei decenni a venire.

Informazioni su GC Precision Mold

GC Precision Mold è un'azienda rinomata nel campo dell'utensileria di precisione, della progettazione di stampi e delle soluzioni di produzione avanzate. L'azienda fornisce stampi e componenti ad alte prestazioni basati su un'estrema attenzione alla qualità, all'innovazione e alla soddisfazione del cliente, e si dedica a servire una vasta gamma di settori: prodotti automobilistici, aerospaziali, elettronici e di consumo. Utilizzando la tecnologia più moderna e il talento artigianale, GC Precision Mold garantisce precisione, durata ed efficacia in tutti i progetti. L'azienda è impegnata nel miglioramento continuo, nelle pratiche sostenibili e nella puntualità delle consegne; per questo i suoi clienti l'hanno considerata un partner commerciale affidabile nel mercato globale che richiede i più alti standard di ingegneria e stampaggio di precisione.

Conclusione

L'anodizzazione dell'alluminio è un processo che trasforma un metallo complesso e morbido in uno dei materiali più resistenti, sostenibili ed estetici presenti oggi sul mercato. Per i professionisti, le specifiche dell'alluminio anodizzato non sono solo una misura tecnica, ma anche una promessa di qualità, durata, sostenibilità ed ecocompatibilità.

Conoscendo le caratteristiche del materiale in alluminio anodizzato, gli standard industriali e i vantaggi che esso offre rispetto alle finiture concorrenti, architetti, ingegneri e produttori possono fare scelte migliori, vantaggiose sia per i loro progetti che per l'ambiente.

Con le industrie in costante sviluppo, c'è solo una cosa evidente: l'alluminio anodizzato non è solo un materiale del presente, ma anche un fondamento del futuro del design sostenibile e dell'industria manifatturiera.

Domande frequenti (FAQ)

Che cos'è l'alluminio anodizzato?

L'alluminio anodizzato è un alluminio in cui lo strato di ossido naturale è stato aumentato elettrochimicamente per renderlo più spesso. Questo per aumentare la resistenza alla corrosione, la durezza della superficie e per utilizzare finiture decorative in una miriade di colori.

Quali sono i principali vantaggi dell'anodizzazione dell'alluminio?

I principali vantaggi sono la maggiore durata, la resistenza ai graffi, ai raggi UV e alla corrosione, la longevità dei colori e il rispetto dell'ambiente. È comune negli edifici, nei veicoli, negli aeromobili e nei beni di uso domestico.

Quali sono i settori industriali che più facilmente utilizzano l'alluminio anodizzato?

L'alluminio anodizzato per uso aerospaziale è utilizzato nell'edilizia (componenti strutturali, telai di finestre, rivestimenti, ecc.), nell'aerospaziale (componenti strutturali), nell'industria automobilistica (parti di rifinitura), nell'elettronica di consumo (telefoni, computer portatili) e nei macchinari industriali.

Cosa c'è di speciale in GC Precision Mold?

L'obiettivo di GC Precision Mold è l'ingegneria di precisione, l'alta tecnologia e la costruzione di stampi personalizzati. Fornisce stampi e componenti ad alte prestazioni di elevata precisione, durata ed efficienza in vari settori.

GC Precision Mold offre soluzioni che utilizzano l'alluminio anodizzato?

Sì. Utilizzando materiali moderni, come l'alluminio anodizzato, GC Precision Mold produce utensili personalizzati, stampi e pezzi di alta qualità secondo uno standard di elevate prestazioni.

0 commenti