Pressofusione automobilistica è un processo produttivo di pressofusione utilizzato per confezionare componenti automobilistici personalizzati in lega metallica. In questo processo, il metallo fuso viene iniettato ad alta pressione in uno stampo riutilizzabile. I metalli tipicamente utilizzati sono alluminio, magnesio o zinco. Questa tecnica crea forme complesse. Questi componenti presentano un'elevata precisione dimensionale e ottime finiture superficiali.

Molti componenti automobilistici sono prodotti mediante pressofusione. Questi includono:

- Teste e blocchi cilindri

- Scatole del cambio e alloggiamenti

- Bracci di controllo e snodi

- Staffe e componenti del telaio

- Connettori e alloggiamenti

Il produttori di pressofusione di solito utilizzano alluminio, magnesio o zinco. Poiché le parti di questi materiali sono più leggere, i veicoli possono consumare meno carburante.

Sapete che i produttori producono 70% di parti di veicoli utilizzando la pressofusione?

Impariamo il valore fondamentale di componenti per la pressofusione automobilistica nella produzione di veicoli sicuri, efficienti dal punto di vista dei consumi e delle prestazioni.

Componenti per la pressofusione automobilistica

I produttori di parti metalliche che realizzano pezzi per l'industria automobilistica tramite pressofusione sono noti come componenti per la pressofusione automobilistica. Grazie al metodo di pressofusione, è possibile ottenere forme precise con finiture lisce e durata nel tempo.

Le leghe di alluminio sono le principali opzioni di materiale. Con esse è possibile realizzare pezzi più leggeri che consumano meno carburante. Nella tecnica di pressofusione, il metallo scelto viene innanzitutto fuso ai punti di fusione (ad esempio, il punto di fusione dell'alluminio è 660,3 °C). I produttori utilizzano poi un'alta pressione per trasferire questo materiale fuso in uno stampo, noto anche come matrice.

Concentrarsi su vari parametri di colata come la temperatura dello stampo (150-300°C), la pressione di iniezione (10-200 MPa) e il tempo di raffreddamento (5-30 secondi) per ottenere un'elevata qualità. Questo metodo efficiente supporta progetti complessi e produzione di massa. Potete trarne vantaggio per le esigenze dell'industria automobilistica.

Tipi di componenti per la pressofusione automobilistica

Componenti del motore

I componenti di pressofusione per il settore automobilistico comprendono teste dei cilindri, blocchi motore e carter, che alimentano il veicolo. Utilizzano molto carburante per creare movimenti. Inoltre, queste parti del veicolo gestiscono le alte temperature e non accumulano calore eccessivo. Ad esempio, possono gestire temperature e pressioni intense, rispettivamente di 300 °C e 200 bar.

La scelta del materiale in alluminio può davvero accelerare la costruzione di parti di veicoli, poiché migliora il flusso di materiale fuso fino a 40% durante l'iniezione. Quindi, un flusso migliore di metallo riempirà uniformemente la superficie interna dello stampo e ridurrà i difetti. Inoltre, un adeguato sistema di raffreddamento aiuta a solidificare il metallo in modo uniforme e a prevenire le cricche. Ad esempio, se si utilizza uno stampo raffreddato ad acqua, è necessario mantenerne la temperatura fino a 30-50°C.

Tutti i metodi di pressofusione e la programmazione corretta contribuiscono a ottenere prezzi forti e perfetti senza deformazioni. Inoltre, oltre alla protezione dalle crepe, questi metodi consentono di ottenere un risultato di qualità ottimale e costante.

A volte sono necessarie dimensioni precise per il montaggio e le prestazioni critiche. Pertanto, la pressofusione automobilistica è la soluzione che consente di ottenere un'accuratezza delle dimensioni di appena 0,1 mm.

Componenti della trasmissione e della catena cinematica

I componenti della trasmissione e della catena cinematica, come i cambi e gli alloggiamenti dei differenziali nelle applicazioni automobilistiche, assorbono la potenza dai motori. In modo da trasmetterla alle ruote. Che alla fine iniziano a ruotare e a far avanzare il veicolo.

Devono affrontare coppie e forze di rotazione elevate. Per questo motivo, i produttori preferiscono materiali come il magnesio e le leghe di alluminio. Questi metalli riducono il peso fino a 30% e lo mantengono intorno ai 20-50 kg.

Inoltre, è necessario aggiungere forza in queste parti per gestire una coppia elevata. Questa può essere di circa 200-500 Nm, ma dipende totalmente dal veicolo. Inoltre, la durata dei componenti deve essere di oltre 150.000 miglia.

Se si considerano tutti questi aspetti necessari durante la produzione, i componenti trasferiranno la potenza senza problemi. Non provocheranno scatti o rumori, come nelle auto automatiche. Infatti, una produzione precisa riduce al minimo le crepe, l'usura, il disallineamento e lo slittamento degli ingranaggi in questi componenti essenziali.

Componenti strutturali

In genere, le parti delle sospensioni dei veicoli gestiscono carichi di 10.000-15.000 N. Sono gli elementi che i produttori realizzano per assorbire gli urti fino a 3.000 N. Gestiscono efficacemente le asperità della strada, le buche o le frenate improvvise.

L'utilizzo di materiali in alluminio è una buona scelta grazie alla sua leggerezza. I produttori utilizzano un trattamento termico intorno ai 300-500 °C per le leghe di alluminio. In questo modo, migliorano la resistenza complessiva dei pezzi e riducono i difetti.

Perché la scelta di un materiale o di un design inadeguato può far sì che il pezzo non funzioni in situazioni difficili. Possono causare flessioni, fratture o usura. Pertanto, il materiale giusto e la progettazione accurata dei componenti sostengono il peso del veicolo, riducono le vibrazioni e assorbono gli urti della strada.

Componenti elettrici

I componenti elettrici dell'alimentazione automobilistica alimentano i veicoli e controllano i segnali. Proteggono i sistemi sensibili. Ne sono un esempio i connettori, i cablaggi, i relè, i sensori, gli interruttori e i moduli di controllo.

I produttori producono connettori di cablaggio che aggiungono una potenza sufficiente, ad esempio 10-50 ampere, per alimentare luci, sensori ed elettronica. Realizzano fasci di cablaggi in cui vengono fatti passare uno o più fili e li organizzano per i collegamenti corretti.

L'applicazione di rivestimenti può prolungare la vita di queste parti sensibili fino a oltre 10 anni. Inoltre, l'uso di zinco o alluminio previene la corrosione. Inoltre, dimensioni e design accurati dei profili dei prodotti evitano surriscaldamenti, connessioni allentate o guasti. In questo modo è possibile salvaguardare i componenti e farli funzionare in modo affidabile in tutte le condizioni.

Vantaggi dei componenti per la pressofusione automobilistica

- Come abbiamo già letto, la pressofusione nell'industria automobilistica riduce il peso di parti come blocchi motore o trasmissioni di circa 30%.

- Ad esempio, se si produce un pezzo di cambio in alluminio con la pressofusione, il pezzo potrebbe avere un peso inferiore di 25% rispetto a uno in acciaio.

- La leggerezza parte in pressofusione migliora il risparmio di carburante dei veicoli fino a 10%.

- I processi di pressofusione non sprecano i pallet di materiale e possono far risparmiare fino a 15% di costi di produzione rispetto ad altri processi di lavorazione come la forgiatura.

- La scelta del giusto profilo del prodotto e le modifiche drastiche alle caratteristiche del design consentono di evitare fasi aggiuntive come la rettifica o la lucidatura. Di conseguenza, lo stampo produce senza problemi bordi sottili e superfici lisce.

- È inoltre possibile scegliere canali di raffreddamento avanzati per ridurre le cricche e aumentare la resistenza dei pezzi.

- Questo processo consente di ottenere pezzi dettagliati con uno spessore minimo e una precisione dimensionale di circa 0,05 mm.

- Con questa tecnica è possibile ottenere design dalla vestibilità perfetta.

- I produttori utilizzano la pressofusione per rendere i componenti dei veicoli più sicuri ed efficienti, conferendo loro gli aspetti necessari, come design innovativi e aspetto estetico.

Processo e tecniche di produzione

Fasi del processo di pressofusione

Normalmente, il componenti automobilistici in pressofusione comporta quattro fasi principali che possono essere:

- Fusione

- Iniezione

- Solidificazione

- Espulsione

Innanzitutto, scegliamo un materiale come l'alluminio. Poi fondiamo i pallet in un forno fino a raggiungere una temperatura di circa 700 °C. Tutti i materiali hanno punti di fusione diversi: l'alluminio fonde a 660,3 °C, il magnesio a 650 °C e lo zinco a 419 °C. Tutti i materiali hanno punti di fusione diversi, come l'alluminio che fonde a 660,3 °C, il magnesio che fonde a 650 °C e lo zinco che fonde a 419 °C.

Quando queste piccole particelle si trasformano in forme liquide, i produttori le versano negli stampi, con il cosiddetto processo di iniezione.

Questi stampi contengono la stessa forma del prodotto. Successivamente, si applica una pressione elevata, che può variare da 10 a 100 bar per i metalli di magnesio o alluminio. Il metallo inizia a cambiare la sua forma liquida in solida mentre i canali di raffreddamento, come l'aria o l'acqua fredda, scorrono intorno allo stampo.

Il processo di solidificazione richiede solitamente da 10 a 100 secondi per indurire i pezzi. Nella fase di espulsione, i pezzi sono pronti per essere rimossi.

Vantaggi e svantaggi delle diverse tecniche di pressofusione

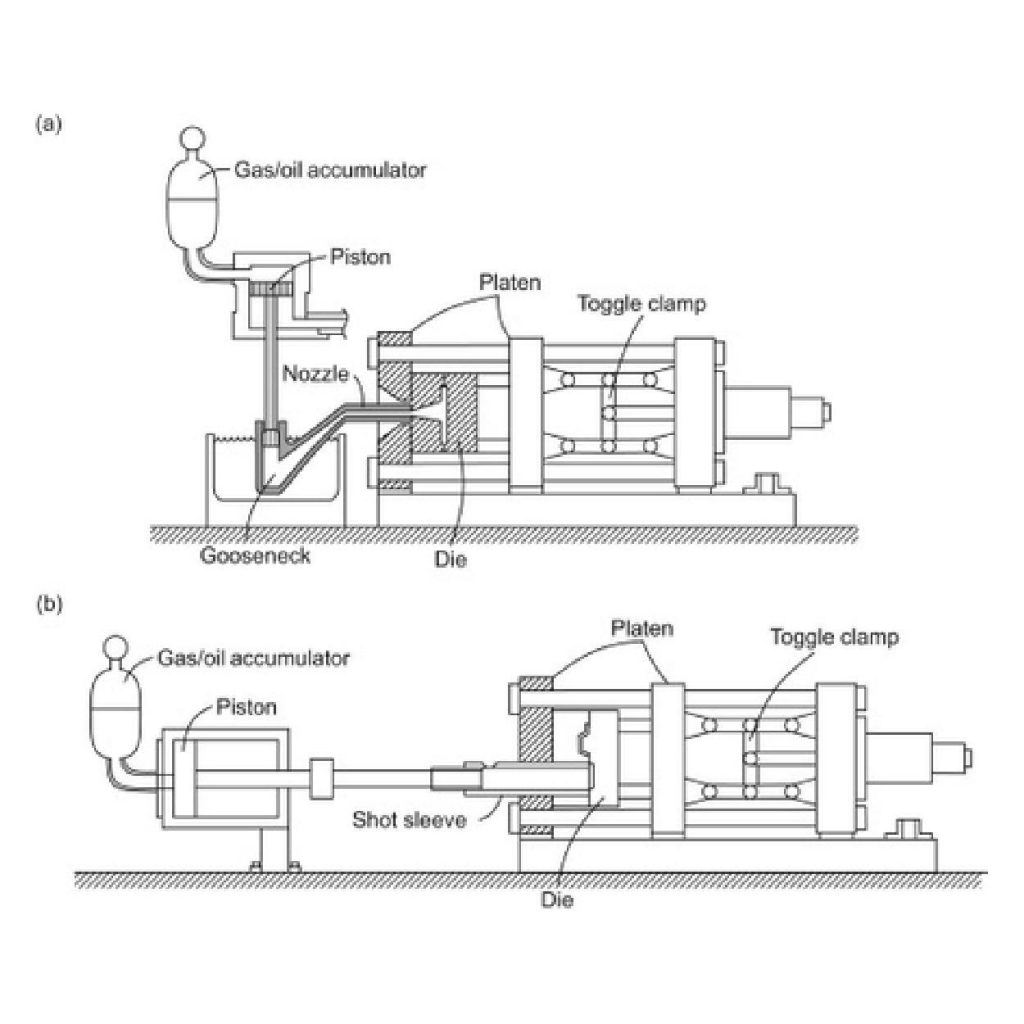

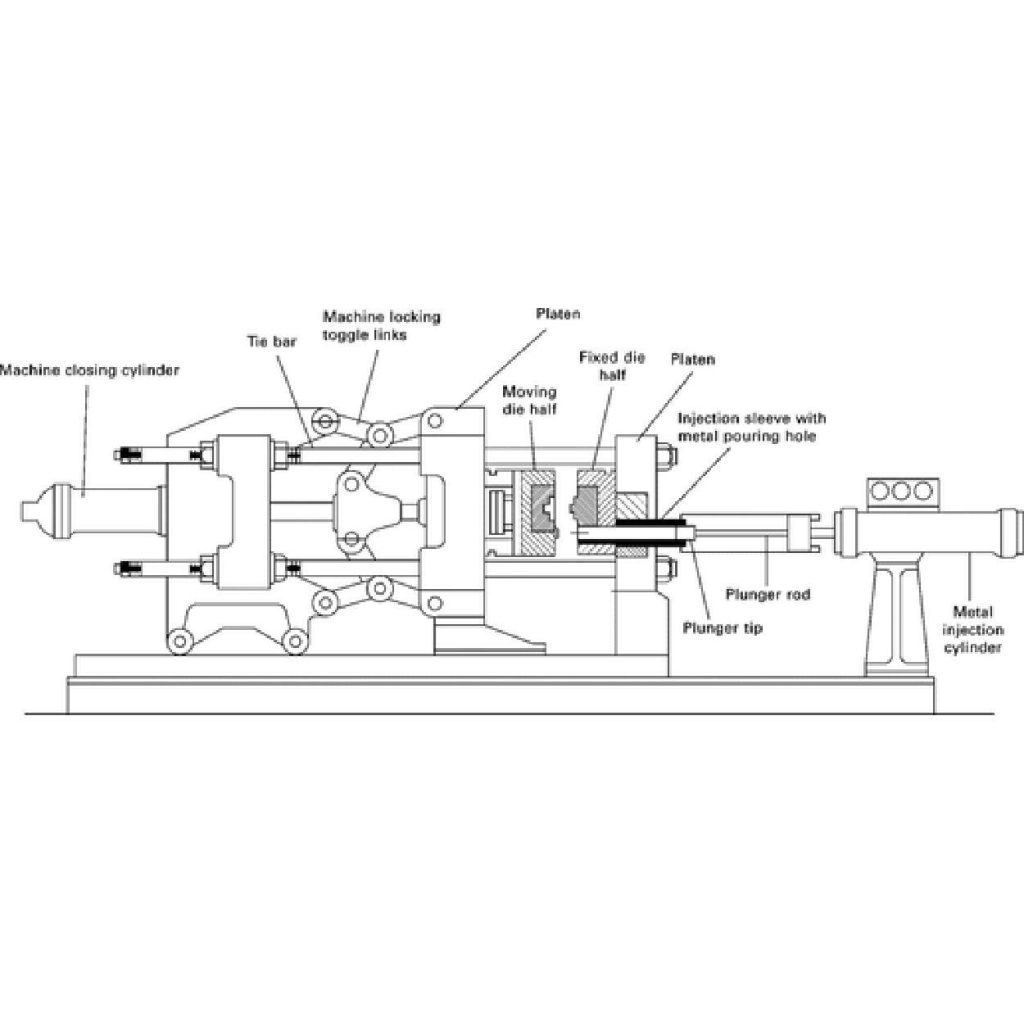

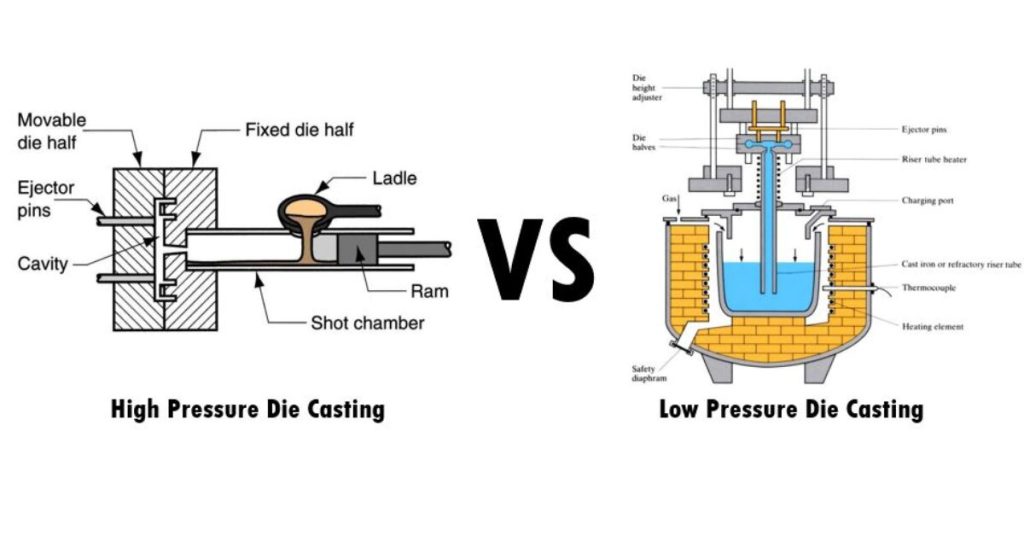

Pressofusione ad alta pressione:

Tra le diverse opzioni di produzione, la pressofusione ad alta pressione è la principale. Utilizza una pressione fino a 100 bar per iniettare il metallo nello stampo. Questa tecnica consente di realizzare pezzi resistenti e di impiegare meno tempo per i cicli di produzione. Tuttavia, lo stampo di pressofusione per auto che i produttori impiegano in questa configurazione è costoso da $5.000 a $10.000 per stampo; alcuni stampi di pressofusione per autoveicoli superano addirittura questo costo.

Pressofusione a bassa pressione:

È consigliabile preferire il processo di pressofusione a bassa pressione per i pezzi più grandi o di maggiori dimensioni delle applicazioni automobilistiche. Perché utilizza una pressione minore, che può essere di circa 10 bar, e non danneggia la forma effettiva dei pezzi che riempiono correttamente lo stampo.

Questo metodo richiede più tempo per la realizzazione di pezzi delicati, ma può essere meno costoso (da $1.000 a $3.000) rispetto ai sistemi ad alta pressione.

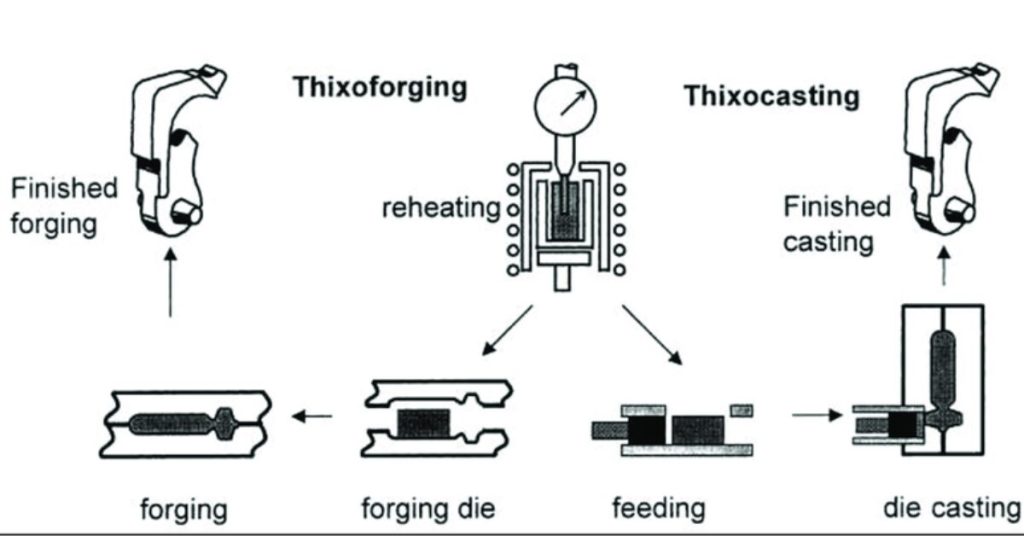

Tixocasting:

La necessità di billette e macchinari specializzati nella tixocolata la rende costosa rispetto ad altri metodi. I produttori utilizzano queste macchine per miscelare le particelle di metallo prima di inserirle nello stampo. È possibile produrre pezzi con meno difetti. Questo metodo può anche ridurre gli scarti di materiale fino a 20%.

Progettazione (CAD) e produzione (CAM) assistite da computer

La combinazione del processo di pressofusione con le applicazioni di progettazione e produzione assistite da computer (CAD) aumenta il livello di produzione. È possibile iniziare a progettare la forma dello stampo di pressofusione per autoveicoli utilizzando un software CAD.

Questo software rappresenta l'aspetto reale e identifica le aree in cui è necessario apportare modifiche. In questo modo, alla fine, avrete il progetto dello stampo di colata per autoveicoli giusto prima di iniziare la fabbricazione dello stampo. Possono essere necessari da 2 a 5 giorni.

Gli strumenti CAM controllano le impostazioni dei macchinari per realizzare lo stampo di pressofusione e le parti del veicolo secondo i vostri progetti. In genere il completamento richiede dai 5 ai 10 giorni (a seconda delle specifiche del progetto) e produce risultati con pochi difetti.

Importanza di una corretta progettazione e manutenzione degli stampi

Scegliete con saggezza il materiale dello stampo mentre pesate i parametri del vostro prodotto. Perché la corretta progettazione dello stampo e le sue prestazioni possono trasformare totalmente la forma dei prodotti. Inoltre, influisce sulla qualità della produzione e sul tempo di ciclo.

Ad esempio, se si progetta lo stampo in un pozzo, è possibile aumentare la velocità di produzione fino a 30% e ridurre i costi fino a 20%.

Inoltre, ogni parte di lavorazione ha bisogno di una manutenzione regolare, e lo stesso vale per questi stampi. Verificate i loro difetti funzionali e apportate immediatamente le modifiche necessarie per evitare l'usura.

Metodi comuni di controllo della qualità

Quando il prodotto è pronto, i produttori utilizzano diversi metodi di controllo della qualità. Ad esempio, l'ispezione a raggi X per i difetti interni, la penetrazione del colorante per le crepe superficiali e il controllo della qualità. test ad ultrasuoni per la verifica dell'integrità del materiale.

In questo modo, possono garantirvi parti di pressofusione in linea con le vostre aspettative.

Controllano le dimensioni e la forma del prodotto profilato e si assicurano che i loro progetti si adattino perfettamente. Questo processo è chiamato anche controllo dimensionale.

Individuano anche le aree di perdita e le riparano applicando giunti sigillanti o altre colle adesive. Inoltre, ogni pezzo contiene alcune caratteristiche strutturali specifiche, per cui gli stampisti verificano se il pezzo conserva le proprietà del materiale durante l'analisi metallurgica.

Le fasi di ispezione della qualità sono necessarie, soprattutto per i componenti di pressofusione per il settore automobilistico. Ci permette di individuare tempestivamente gli errori e di eliminare eventuali danni accidentali, migliorando le prestazioni.

Selezione del materiale e proprietà

| I materiali | Tipi di leghe | Resistenza alla trazione | Resistenza allo snervamento | Resistenza alla fatica | Duttilità |

| Leghe di alluminio (in 60% di parti in pressofusione) | A380, A383, A413 e ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Leghe di zinco (in 20% di parti in pressofusione) | Zamak 3, Zamak 5 e ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Leghe di magnesio (in 10% di parti in pressofusione) | AZ91D, AM60B e AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Leghe di rame (in 5% di parti in pressofusione) | C85800, C86200 e C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Altri materiali

- Le leghe di stagno possono essere utilizzate per applicazioni di saldatura e brasatura.

- Le leghe di piombo sono le opzioni per le applicazioni di schermatura delle batterie e delle radiazioni

- Le parti ad alta temperatura, come i veicoli, possono essere realizzate con leghe di nichel.

- Il titanio è il metallo più resistente e offre una forza sufficiente per le applicazioni aerospaziali e biomediche.

Conclusione:

Il produttore crea componenti automobilistici attraverso il processo di pressofusione. Si concentra sulla riduzione del peso effettivo, in modo che i componenti aumentino l'efficienza del carburante nei veicoli. Inoltre, con questo metodo è possibile ottenere diverse caratteristiche come la resistenza alla corrosione, la robustezza, la durata e persino superfici lisce. I metalli più comuni tra cui si può scegliere sono alluminio, magnesio e zinco. Trovate un team esperto di pressofusione come Pressofusione di alluminio.

Domande frequenti (FAQ) sulla pressofusione nel settore automobilistico

1. Che cos'è la pressofusione automobilistica?

La pressofusione automobilistica è un processo di produzione in cui il metallo fuso (solitamente alluminio, magnesio o zinco) viene iniettato ad alta pressione in uno stampo d'acciaio riutilizzabile. Questo processo crea componenti automobilistici complessi con un'eccellente precisione dimensionale, resistenza e finiture superficiali lisce.

2. Perché la pressofusione è importante nell'industria automobilistica?

La pressofusione consente di produrre componenti per veicoli leggeri, resistenti ed efficienti dal punto di vista dei costi. Riducendo il peso dei componenti, i veicoli consumano meno carburante, raggiungono una maggiore efficienza e producono minori emissioni, mantenendo al contempo resistenza e prestazioni. La pressofusione nell'industria automobilistica è una tecnologia innovativa.

3. Quali componenti automobilistici sono comunemente realizzati con la pressofusione?

Molti componenti critici del settore automobilistico sono realizzati con il processo di pressofusione, ad esempio:

- Teste di cilindro e blocchi motore

- Scatole del cambio e alloggiamenti del differenziale

- Bracci di sospensione e staffe strutturali

- Connettori elettrici, alloggiamenti e sensori

4. Quali sono i metalli utilizzati nella pressofusione automobilistica?

I metalli principali sono:

- Leghe di alluminio: Leggero, resistente alla corrosione e ampiamente utilizzato per le parti del motore e della trasmissione.

- Leghe di magnesio: Molto leggero (fino a 30% più leggero dell'alluminio) e utilizzato per componenti strutturali e di trasmissione.

- Leghe di zinco: Forte, resistente alla corrosione e comunemente utilizzato per componenti elettrici e di precisione di piccole dimensioni.

5. Quali sono i principali vantaggi dell'utilizzo di componenti automobilistici pressofusi?

- Riduzione del peso fino a 30% rispetto all'acciaio

- Miglioramento del risparmio di carburante (fino a 10%)

- Elevata precisione dimensionale (appena ±0,05-0,1 mm)

- Eccellente finitura superficiale, che riduce le fasi di post-lavorazione

- Parti robuste e durevoli in grado di resistere al calore, alla coppia e alla pressione

- Risparmi sui costi fino a 15% nella produzione di massa

6. Quali sono i principali metodi di pressofusione utilizzati per i componenti automobilistici?

- Pressofusione ad alta pressione (HPDC): Veloce e preciso, ideale per la produzione di grandi volumi.

- Pressofusione a bassa pressione (LPDC): Adatto per pezzi più grandi e complessi.

7. Quanto sono precisi i componenti pressofusi per il settore automobilistico?

La pressofusione offre una precisione eccezionale, con tolleranze fino a 0,05-0,1 mm. Ciò garantisce un montaggio preciso di motore, trasmissione e componenti strutturali, senza necessità di lavorazioni estese.

8. Quanto sono resistenti i componenti automobilistici pressofusi?

Se progettati e prodotti correttamente, i componenti di pressofusione possono durare oltre 150.000 miglia nei sistemi di trasmissione e di trasmissione. Le parti strutturali possono sopportare forze di 10.000-15.000 N, mentre le parti del motore resistono a temperature fino a 300 °C e a pressioni di 200 bar.

9. Quale ruolo svolge il controllo di qualità nella pressofusione automobilistica?

I produttori utilizzano metodi avanzati di controllo della qualità come l'ispezione a raggi X (per individuare eventuali difetti interni), i test a ultrasuoni (per verificare la resistenza del materiale) e l'ispezione dimensionale (per verificare la precisione). Queste fasi garantiscono che i componenti pressofusi soddisfino gli standard di sicurezza, prestazioni e affidabilità.

10. Perché l'alluminio è il materiale preferito nella pressofusione automobilistica?

Le leghe di alluminio combinano resistenza, leggerezza e buona conducibilità termica. Riducono il peso dei veicoli fino a 25%, migliorano il flusso fuso durante la colata e resistono alla corrosione: sono quindi ideali per blocchi motore, cambi e componenti strutturali.

11. In che modo la pressofusione riduce i costi di produzione?

La pressofusione riduce al minimo gli scarti di materiale, riduce la necessità di lavorazioni aggiuntive e consente la produzione di massa di pezzi complessi. Rispetto alla forgiatura o alla lavorazione, la pressofusione può far risparmiare fino a 15-20% di costi di produzione.

12. Quanto tempo occorre per produrre un componente automobilistico pressofuso?

I tempi di produzione dipendono dalla complessità del pezzo. Un ciclo tipico prevede la fusione, l'iniezione, la solidificazione e l'espulsione, ma per i pezzi di pressofusione automobilistica sono necessari ulteriori lavori, alcuni dei quali successivi alla produzione, come la lavorazione, la foratura e la filettatura. Inoltre, per alcuni componenti automobilistici sono previste finiture superficiali per la pressofusione, tra cui verniciatura a polvere, verniciatura, E-coating, ecc. Se il stampo per pressofusione non è ancora stato prodotto, ci vorranno circa 5-10 settimane per creare lo stampo prima di avviare l'intero processo di produzione della pressofusione.

0 commenti