Nel controllo di qualità della pressofusione, ogni fase viene verificata con attenzione. Innanzitutto, si controlla il materiale giusto, come A380 o AZ91D. Durante la produzione dei pezzi, si osserva la temperatura del metallo fuso (750-950°F per l'alluminio) e la forza con cui il produttore lo spinge nello stampo (tra 2.000 e 10.000 psi). Si utilizzano i raggi X o gli ultrasuoni per guardare all'interno senza rompere i pezzi. Poi, si misurano i pezzi con gli strumenti. La misura è di circa 0,005 pollici. Infine, si esamina l'esterno per individuare eventuali problemi, come linee che non si sono unite bene tra di loro (chiusura a freddo) e crepe.

Questo articolo illustra i difetti abituali della pressofusione e le loro cause con semplici spiegazioni. Capire come si verificano questi problemi e i loro effetti sulla qualità della pressofusione.

Tipi di difetti nella pressofusione

1. Porosità

In genere, un difetto di porosità si verifica a causa della formazione di piccoli fori o spazi vuoti all'interno del metallo durante la colata. In genere, i difetti di porosità sono di due tipi:

- Porosità del gas

- Ritiro Porosità

Porosità del gas

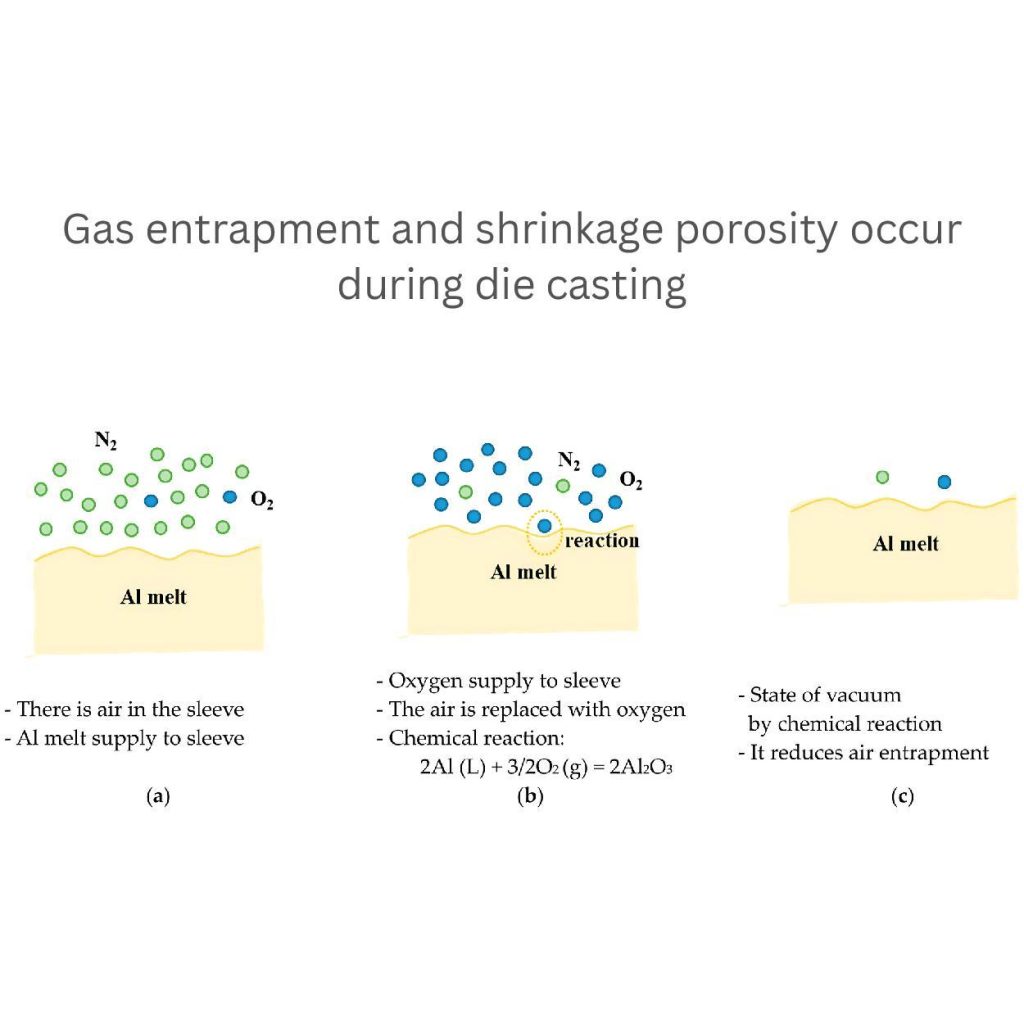

La porosità gassosa si verifica quando un qualche tipo di gas o aria viene intrappolato nel metallo fuso durante la solidificazione. Ad esempio, azoto (N₂) o ossigeno (O₂).

Questi gas vengono intrappolati durante il processo di fusione. Come mostra l'immagine, (a) mostra come l'aria entra nel manicotto e si mescola con l'alluminio fuso (Al melt).

(b) Diecaster aggiunge ossigeno per sostituire l'aria nel manicotto, provocando la reazione: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Questa reazione forma un vuoto per ridurre l'intrappolamento dell'aria. Inoltre, migliora la qualità del materiale.

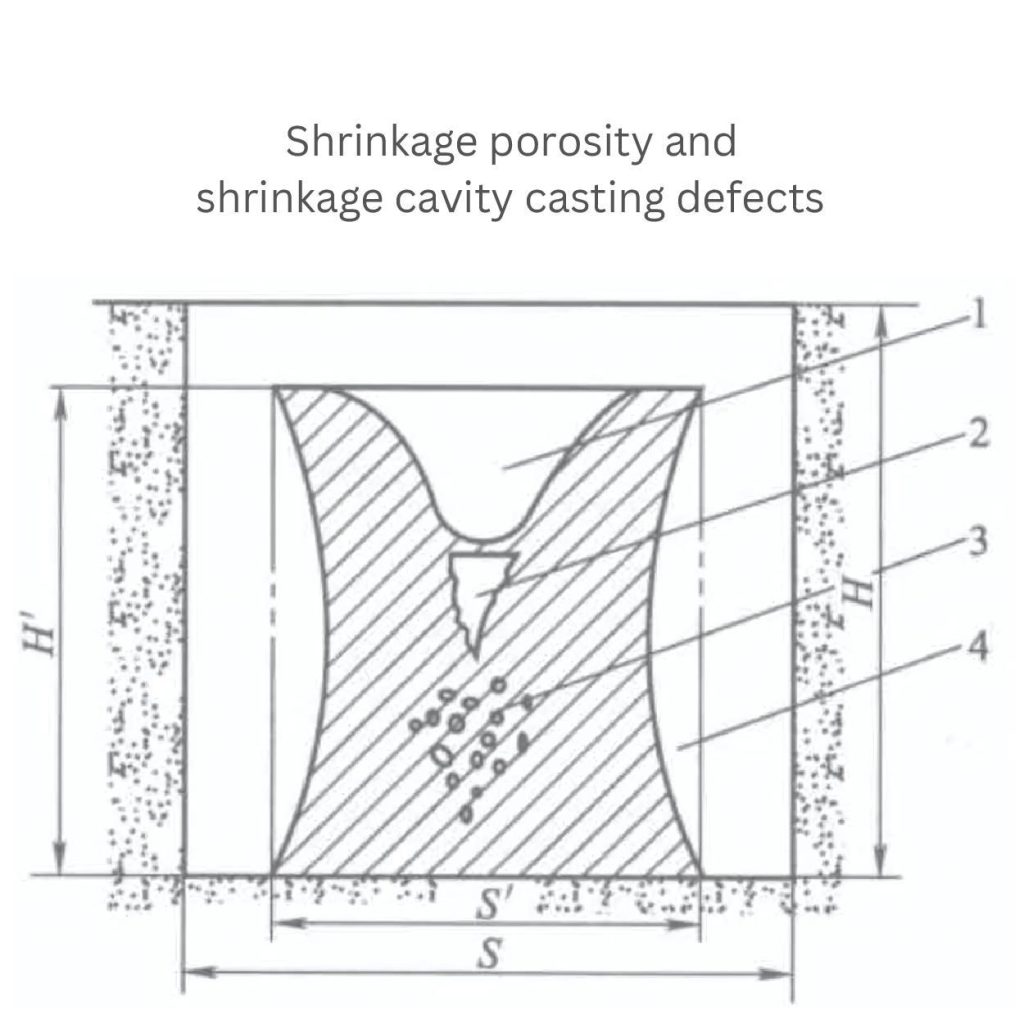

Ritiro Porosità

Quando il pezzo diventa solido, è possibile che si verifichi una porosità da ritiro. Ciò accade spesso a causa del riempimento incompleto dello stampo, che forma dei vuoti.

Inoltre, le velocità di raffreddamento e i modelli di solidificazione non uniformi sono fattori importanti che portano al ritiro.

Inoltre, il raffreddamento lento a volte causa gap di ritiro più ampi. Perché il metallo si raffredda in modo non uniforme e provoca distorsioni o crepe.

Standard di porosità:

- Le aziende possono accettare pezzi con fori di dimensioni ridotte, inferiori a 2% del loro spessore.

- Se la porosità è inferiore a 0,5 mm di diametro, è un buon prodotto per le parti strutturali.

- Cercare di mantenere una velocità di raffreddamento di 5-10°C al secondo. Questo aiuta a prevenire la porosità durante la solidificazione.

2. Il ritiro: Cosa succede quando il metallo si raffredda

Restringimento si verifica perché i metalli si espandono liberamente quando sono in forma fusa e si contraggono quando si raffreddano. Un flusso di raffreddamento più rapido causa un restringimento ancora maggiore. A causa della solidificazione precoce prima che si verifichi una contrazione significativa. Questo problema dipende anche dal tipo di metallo utilizzato.

Ad esempio, utilizzando il metallo di alluminio, il ritiro può essere di circa 1,6%-2,5%, mentre per l'acciaio può essere di 0,5%-1,5%. Tuttavia, leghe diverse o fattori ambientali possono influenzare i tassi di ritiro.

Restringimento dimensionale

Il ritiro dimensionale riduce l'intero metallo a dimensioni più piccole. Questo fenomeno è causato dalla contrazione del materiale durante il raffreddamento. Ad esempio, se si produce una barra di metallo di 100 mm di lunghezza, questa potrebbe ridursi a 98 mm. Ciò significa che c'è una riduzione di 2%. Questo tipo di contrazione può anche influire sulla precisione di produzione.

Restringimento volumetrico

Quando il metallo liquido si stacca internamente mentre diventa solido. Si creano spazi inutili o vuoti. Questi problemi sono noti come ritiro volumetrico. I vuoti assomigliano a sacche d'aria in una spugna. Influenzano la resistenza del pezzo e ne indeboliscono la struttura senza modificarne significativamente la forma esterna.

Standard per il restringimento:

- Misurare una quantità di pallini sufficiente a riempire correttamente lo stampo per eliminare le possibilità di ritiro.

- Verificare che i pezzi abbiano le dimensioni e la forma corrette, con spazi vuoti minimi.

- Applicare una velocità di raffreddamento accettabile (5-15 °C al secondo). In questo modo si evitano le distorsioni.

- La maggior parte delle applicazioni considera i ritiri inferiori a 0,3% di volume come conformi ai propri limiti standard.

3. Rugosità della superficie

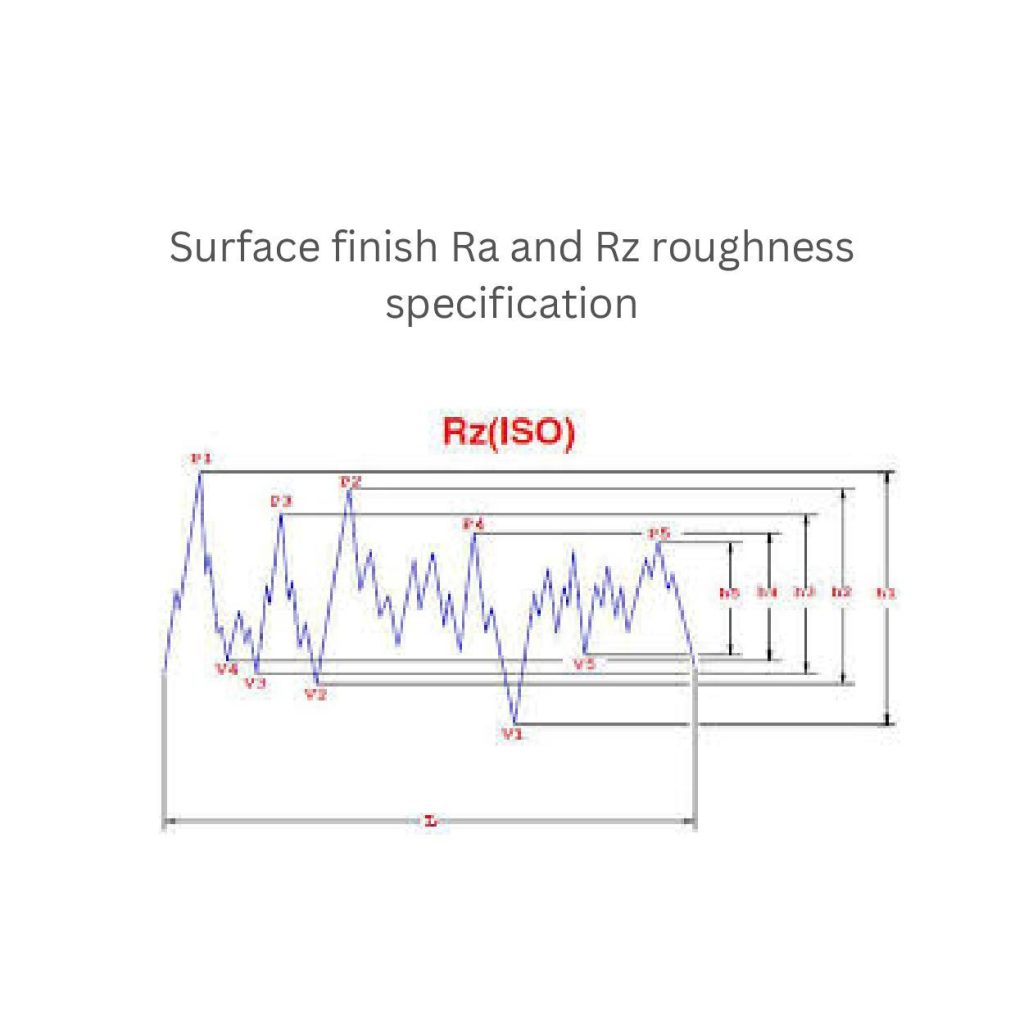

La rugosità superficiale è la condizione della superficie di un pezzo, sia essa ruvida o liscia. I produttori determinano i livelli delle superfici utilizzando parametri come Ra (rugosità media) e Rz (profondità di rugosità). Ad esempio, la maggior parte dei pezzi viene accettata con valori di Ra compresi tra 1,6 e 6,3 µm, a seconda del loro utilizzo.

Le superfici scadenti dei pezzi sono dovute a diversi motivi, tra cui l'usura degli stampi, lo sfiato e l'intrappolamento dell'aria. A volte i produttori non sostituiscono i vecchi stampi e non posizionano uno sfiato adeguato per la fuoriuscita dell'aria. Per questo motivo non riescono a produrre le superfici previste.

Standard per la rugosità superficiale:

- Corrispondenza dei valori Ra all'interno dell'intervallo specificato per le applicazioni funzionali

- Ispezionare regolarmente le macchine utensili come lo stampo, lo sfiato, i canali di raffreddamento, ecc. per garantire una qualità costante della superficie.

4. Imprecisioni dimensionali

Quando i produttori non riescono a far coincidere le dimensioni e la forma del pezzo con il profilo, questo problema si riferisce alle imprecisioni dimensionali. Il mancato rispetto delle dimensioni durante la colata può causare problemi comuni, come deformazioni, distorsioni e variazioni di spessore.

Ad esempio, se si utilizza un raffreddamento non uniforme, il metallo si può piegare o torcere (deformazione). La distorsione si verifica comunemente quando la pressione supera la consistenza (1000-2000 bar) durante la colata. Allo stesso modo, se il metallo fuso non riempie lo stampo in modo uniforme, si creano variazioni di spessore.

Standard di precisione dimensionale:

- Applicare le percentuali di raffreddamento adeguate in base al particolare pezzo necessario.

- Soddisfare i requisiti di dimensione delle parti con tolleranze di ±0,1 mm

- Aggiungere uno spessore uniforme entro 1,5-3 mm, a seconda dell'applicazione.

Misure di controllo della qualità della pressofusione

Il controllo qualità nella produzione comprende le fasi di ispezione. Ciò consente di garantire che i componenti soddisfino gli standard richiesti. Queste fasi comprendono l'ispezione dei materiali, il monitoraggio dei processi e la formazione degli operatori.

Ispezione e test

La qualità dei pezzi può essere controllata dividendo il processo in due sezioni: in-process e final. I produttori possono iniziare a ispezionare i pezzi durante la produzione. In questo modo possono individuare tempestivamente i difetti. D'altro canto, le ispezioni finali garantiscono che il pezzo stampato sia accurato e rispetti tutte le specifiche.

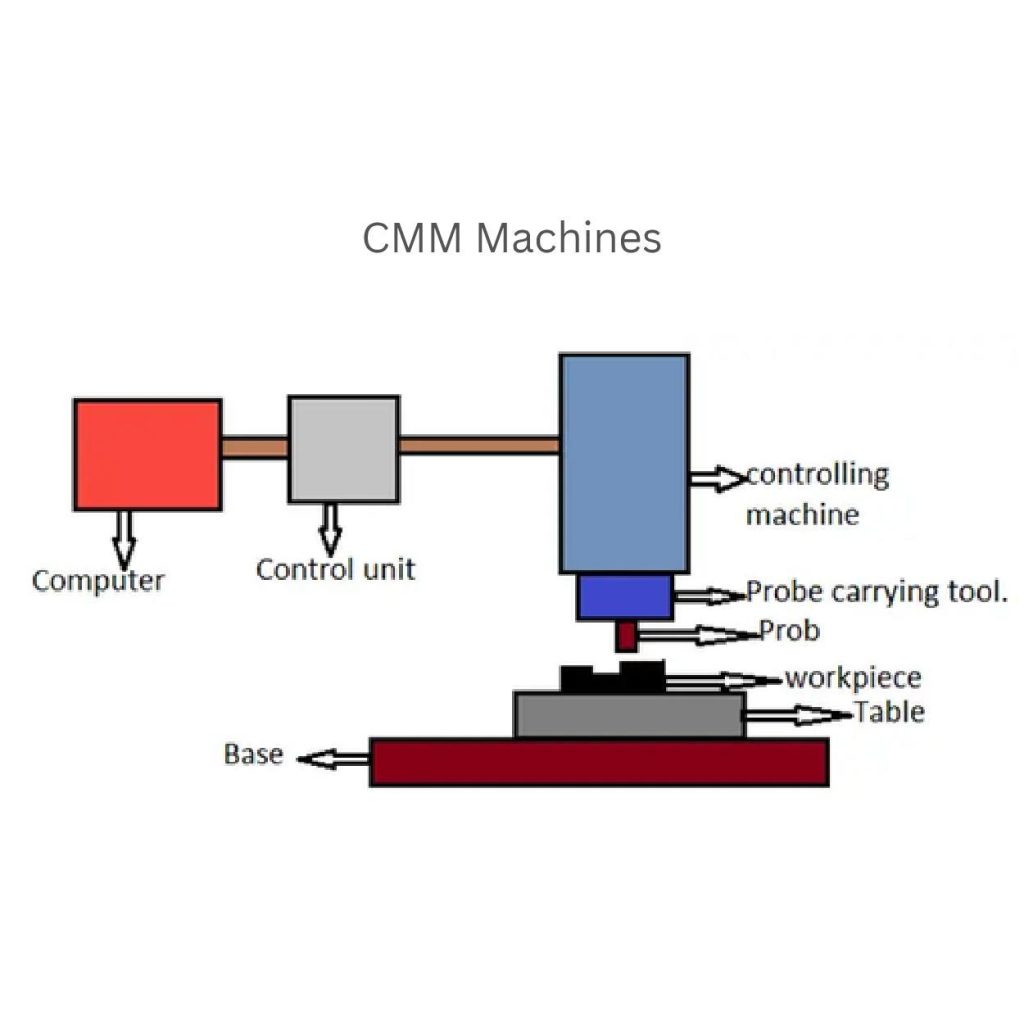

Inoltre, i produttori possono utilizzare sistemi di ispezione automatizzati, come sistemi di visione e macchine di misura a coordinate (CMM). Questi strumenti riducono i costi di manodopera e i tempi di lavorazione, oltre a migliorare l'accuratezza e la velocità.

La CMM funziona seguendo una serie di procedure coordinate. I tecnici inviano i comandi all'unità di controllo tramite computer. Questa aziona la macchina seguendo le linee guida.

Le macchine spostano l'utensile portasonda. Questo strumento viene utilizzato per raccogliere misure precise dal pezzo in lavorazione. I produttori controllano poi i dati per verificare se il pezzo è conforme o meno alle specifiche.

Controllo del materiale

È importante controllare gli attributi chimici e meccanici dei materiali in entrata prima di utilizzarli nella pressofusione. Confermare l'idoneità dei metalli e delle loro composizioni. Ad esempio, le leghe di alluminio possono essere composte da alluminio 95% e silicio 5%. Offrono una resistenza alla trazione di 250-300 MPa e un allungamento di 5-7%.

Anche la certificazione e la tracciabilità dei materiali sono importanti. Questa documentazione garantisce che ogni lotto di materiale possa essere rintracciato alla fonte. Inoltre, è possibile verificarne la conformità agli standard.

Controllo del processo

Monitorare costantemente ogni parametro chiave del processo per produrre pezzi con coerenza. Come ad esempio:

- Punti di fusione intorno a 680-720°C (1256-1328°F)

- Pressione di iniezione massima di 100-150 MPa (1450-2175 psi)

- Temperatura di raffreddamento fino a 10-20°C/s (18-36°F/s)

- Il tempo di ciclo è di circa 30-60 secondi.

Inoltre, i diagrammi di controllo del processo e la registrazione dei dati aiutano a tracciare tutte le fasi importanti. Questi controlli consentono di apportare modifiche drastiche, se necessario, per mantenere la qualità del prodotto.

Formazione degli operatori

È necessario formare gli operatori per mantenere il controllo della qualità. Esistono molti programmi di formazione disponibili su piattaforme online. Si concentrano sul controllo del processo, sulla risoluzione dei problemi e sulla consapevolezza della qualità. L'apprendimento di queste competenze consente di individuare tempestivamente gli errori e di garantire il corretto svolgimento del processo.

SPC (Controllo statistico del processo)

I produttori integrano l'SPC nel loro controllo di processo. Ciò comporta l'uso di carte di controllo e analisi della capacità di processo. Queste aiutano a monitorare e migliorare i processi.

Ad esempio, nella pressofusione, l'SPC può monitorare la pressione di iniezione, le velocità di raffreddamento e le temperature di fusione. Ciò consente di evitare variazioni nel prodotto finale.

Metodi di ispezione e test nel controllo qualità della pressofusione

Ispezione visiva

Durante l'ispezione visiva, i produttori possono esaminare le superfici dei pezzi utilizzando lenti di ingrandimento, microscopi e borescopes. Possono rilevare piccoli dettagli. Ad esempio, graffi (0,1-1,0 mm di profondità), crepe (0,05-0,5 mm di larghezza) e altre imperfezioni (porosità, buche) o superfici irregolari.

Misura dimensionale

È possibile controllare le dimensioni del pezzo (ad esempio, lunghezza fino a ±0,1 mm, larghezza fino a ±0,05 mm, altezza fino a ±0,2 mm) e la forma. Per questo processo sono utili le tecniche di misurazione dimensionale.

Queste tecniche coinvolgono diversi strumenti come calibri, micrometri e macchine di misura a coordinate (CMM). Inoltre, è possibile utilizzare tecnologie avanzate, come la scansione laser., per misurare con maggiore precisione (ad esempio, ±0,01 mm).

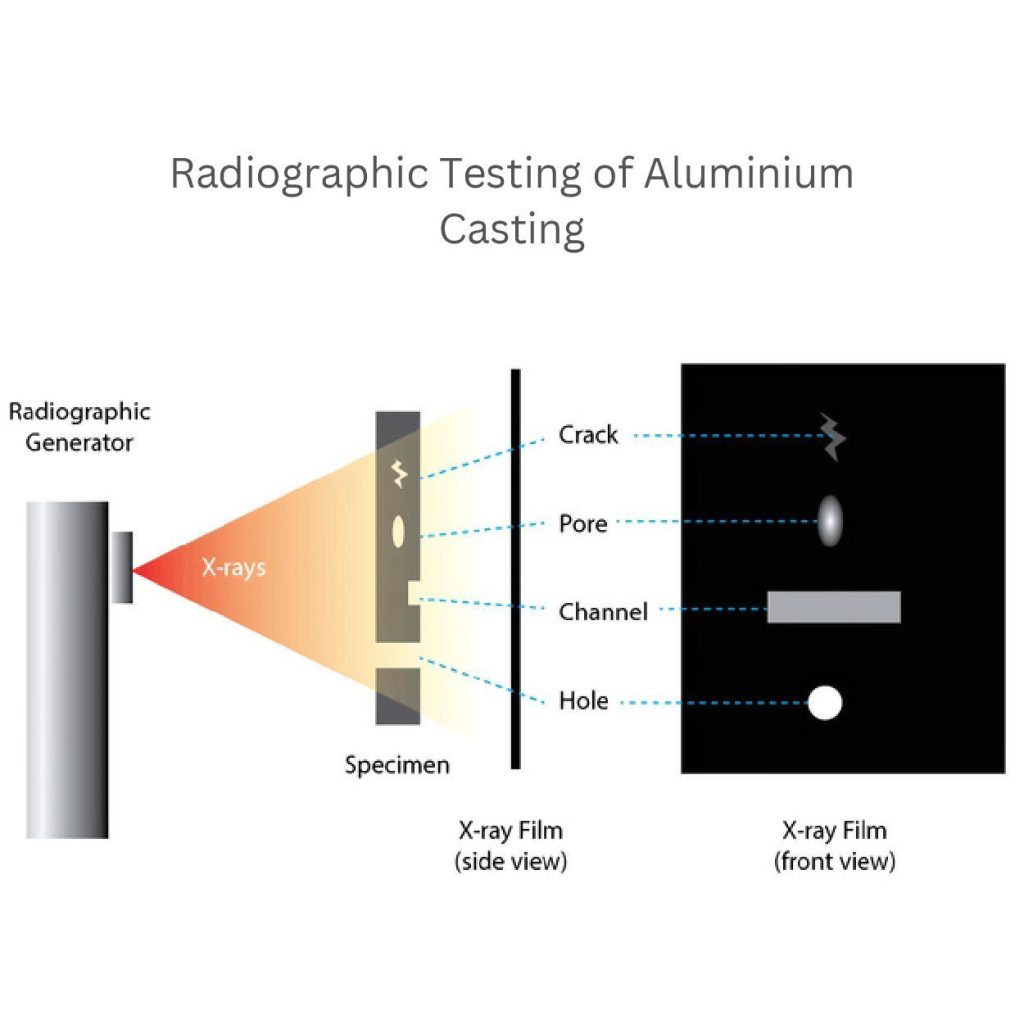

NDT (controlli non distruttivi)

I metodi NDT sono economicamente vantaggiosi e preservano l'integrità dei pezzi. Servono a ispezionare la qualità interna dei pezzi senza danneggiarli. Queste tecniche possono essere:

- Radiografia

- Test a ultrasuoni

- Test a correnti parassite

Radiografia:

I test radiografici prevedono l'uso di raggi X (ad esempio, 100-400 kV). Questi raggi X sono in grado di rilevare difetti interni come cricche o fori. L'operatore fa passare un fascio di raggi X attraverso il pezzo e crea un'immagine. Questo metodo è comunemente usato per verificare i problemi nelle fusioni di alluminio.

Test a ultrasuoni:

I test a ultrasuoni utilizzano onde sonore (ad esempio, 2-10 MHz). Questi test possono determinare i difetti nella parte interna dei metalli.

Test a correnti parassite:

Gli operatori identificano i difetti superficiali e quasi superficiali nei materiali conduttivi utilizzando le correnti parassite.

Test distruttivi

I produttori applicano forze pesanti ai pezzi stampati per verificarne la resistenza. Continuano a testare i pezzi fino a quando non si rompono per determinare come funzioneranno in presenza di sollecitazioni intense. Questi test distruttivi sono utilizzati per un campione, non per ogni pezzo. Tra questi vi sono le prove di trazione, le prove d'urto e le prove di durezza.

Per una prova di trazione, i produttori misurano la forza che un componente può sopportare fino alla rottura (ad esempio, 100-1000 MPa).

Durante le prove d'urto, annotano le misure. Che un pezzo sopporta e resiste a urti improvvisi (ad esempio, 10-100 J).

La prova di durezza aiuta a misurare la durezza o la morbidezza di un metallo (ad esempio, 50-100 HRB).

Casi di studio e buone pratiche

Casi di studio

Un esempio reale dimostra come i potenti sistemi di controllo della qualità aiutino a determinare l'efficienza dei pezzi. Ad esempio, l'utilizzo di una caratterizzazione automatizzata della porosità può migliorare la valutazione della qualità del materiale.

L'immagine (a) mostra i livelli di porosità da 0,000 a 1,649%. Nel frattempo, la sezione (b) visualizza i tempi di FS degli hot spot. Questi vanno da 0,000 a 9,328%. I vantaggi di queste analisi possono davvero semplificare la qualità del materiale di pressofusione.

Benefici quantificati

I metodi di controllo della qualità offrono diversi vantaggi sia ai produttori che ai consumatori. I più comuni sono:

- Riducono i tassi di scarto fino a 10 a 20%.

- I processi di controllo della qualità contribuiscono a migliorare la resa complessiva fino a 5-10%.

- I produttori possono ridurre i costi di produzione e risparmiare circa 10-20%.

- I pezzi di ricambio sono sempre di qualità costante.

- Riducono i tempi di ciclo e richiedono meno manutenzione.

- Monitorare a fondo ogni parte durante la colata.

Migliori pratiche

Le misure di controllo qualità proattive sono importanti. Vi aiutano a produrre pezzi coerenti e di alta qualità. Alcuni esempi di buone pratiche sono:

- Effettuare una manutenzione regolare delle apparecchiature e degli strumenti della macchina per evitare difetti e tempi di inattività.

- Il lavoro continuo migliora le procedure e riduce i difetti.

- Implementare sempre sistemi di gestione della qualità, come l'ISO 9001. Questi sistemi garantiscono una qualità costante.

- Monitorare le aree difettose e sostituire lo stampo usurato.

- Continuare ad apprendere attraverso programmi di formazione e sviluppare le competenze efficaci necessarie per mantenere la qualità.

Conclusione:

Pressofusione Il controllo qualità è molto importante. Si assicurano che i pezzi siano robusti e rispondano alle esigenze del cliente. Di conseguenza, la costanza della qualità comporta molti vantaggi a lungo termine per i produttori.

Inoltre, queste tecniche consentono di individuare precocemente i difetti durante la colata. Possono utilizzare diversi strumenti avanzati per ispezionare e controllare la qualità dell'attrezzatura in tempo reale. Ad esempio, calibri, micrometri, macchine di misura a coordinate (CMM), scanner laser e radiografia.

0 commenti