Nel mondo della pressofusione, l'alluminio è il metallo più utilizzato. È noto per la sua leggerezza e per l'elevato rapporto resistenza/peso. Le parti personalizzate in alluminio pressofuso sono comunemente utilizzate in molti settori. Si tratta di una delle attività produttive più diffuse al giorno d'oggi.

Molti settori industriali hanno bisogno di queste parti personalizzate in alluminio pressofuso. I loro impieghi sono nell'industria automobilistica, elettronica, medica e dei prodotti di consumo. Il metodo della pressofusione consente di creare forme complesse, che possono essere difficili da ottenere con altri processi. Questa tecnica garantisce inoltre un'elevata efficienza e ottime finiture superficiali.

Negli ultimi anni, la pressofusione di alluminio personalizzata ha guadagnato popolarità. Le aziende non vogliono più utilizzare forme standard. Vogliono soluzioni progettate per le loro applicazioni specifiche. In questo caso, è possibile utilizzare stampi personalizzati e parti di pressofusione di alluminio su misura.

La pressofusione di alluminio personalizzata consente di progettare pezzi unici per varie applicazioni. Che si tratti di componenti per auto o di alloggiamenti per elettronica, questo è il metodo da seguire. Non solo riduce i costi, ma garantisce anche un'elevata resistenza.

Questo articolo tratta principalmente l'argomento della pressofusione di alluminio personalizzata. Tratteremo il processo, i prodotti, le leghe e i vantaggi. Imparerete anche come scegliere il produttore giusto e perché l'alluminio è la scelta migliore per la pressofusione.

Che cos'è la pressofusione di alluminio

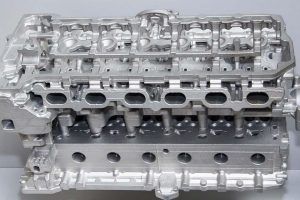

La pressofusione di alluminio è un processo che converte l'alluminio fuso nella forma desiderata. In genere, l'alluminio fuso è sottoposto ad alta pressione in uno stampo, noto anche come matrice. Questo metodo è molto efficiente per la produzione su larga scala. È possibile ottenere facilmente componenti con design o forme complesse. Non sono necessari altri passaggi. Ciò significa che tutti i componenti personalizzati in alluminio pressofuso subiscono le stesse conseguenze e sono sottoposti alle stesse fasi.

Con questo processo, i pezzi personalizzati in pressofusione di alluminio vengono realizzati con un'eccellente precisione dimensionale. In questo modo, si riducono al minimo i ritocchi aggiuntivi. Perché si sceglie questo metodo? Sebbene sia leggero, produce pezzi robusti e durevoli, adatti all'uso industriale.

Presentazione della pressofusione di alluminio personalizzata

La pressofusione di alluminio personalizzata è simile ai metodi di pressofusione standard. Tuttavia, ciò che rende questo processo diverso è il coinvolgimento di progettazione, test e convalida personalizzati.

La pressofusione di alluminio su misura si rende necessaria quando sono richieste resistenza, precisione e durata uniche. Inoltre, è ideale sia per piccole che per grandi produzioni.

Una delle applicazioni principali della pressofusione di alluminio personalizzata è evidente nell'industria automobilistica. Molte parti di automobili sono prodotte in questo modo. Inoltre, molti progetti militari e di telecomunicazione richiedono un processo di pressofusione personalizzato per soddisfare le loro esigenze specifiche. Anche il settore consumer dipende fortemente da questo metodo di produzione.

Processo di parti personalizzate in alluminio pressofuso

Le parti personalizzate in pressofusione di alluminio sono sottoposte a un processo di personalizzazione simile a quello di altre leghe. In Aludiecast, prendiamo i requisiti dal cliente. Poi li analizziamo e prepariamo le fasi di produzione. Infine, li testiamo e li consegniamo alla giusta destinazione. Se si espande l'intero processo di produzione, questo può essere suddiviso nelle seguenti nove fasi.

Fase #1: Discussione sul progetto e analisi dei requisiti

Il processo inizia con una discussione dettagliata con il cliente. In Aludiecast raccogliamo tutte le specifiche e comprendiamo lo scopo del pezzo. L'elenco dei requisiti comprende in genere le dimensioni, la forma, le tolleranze, la rugosità superficiale e le esigenze di resistenza.

Se disponibili, i progettisti possono anche fornire disegni o modelli 3D, che sarebbero utili. In caso contrario, il nostro team di progettazione prepara i modelli per la visualizzazione. In questa fase è fondamentale chiarire ogni dettaglio prima di procedere. Pertanto, una buona comunicazione è fondamentale. È necessario scegliere un produttore che abbia un team di assistenza clienti affidabile. Il vostro agente deve capire cosa volete. Deve trasmettere con precisione i vostri requisiti ai team interni.

La fase di progettazione considera anche la fattibilità della produzione. Gli ingegneri di solito verificano se il progetto può essere fuso in modo efficiente. Soprattutto, questa fase assicura che il progetto parta da una base chiara e solida.

Fase #2: Sviluppo del prototipo

Prima di realizzare il costoso stampo per la pressofusione, la creazione del prototipo è una fase cruciale. Questo prototipo viene solitamente realizzato con altri metodi piuttosto che con la pressofusione. In questo caso, alcuni materiali tipici sono la plastica, la resina o l'alluminio lavorato a CNC. Lo scopo della realizzazione del prototipo è quello di testare il progetto nella sua forma reale. È possibile verificare le dimensioni, l'aspetto e l'ergonomia del prodotto.

Il prototipo aiuta anche gli ingegneri a verificare la compatibilità dell'assemblaggio con gli altri componenti. È una fase che consente di risparmiare sui costi, perché le modifiche sono più facili. Se sono necessarie modifiche, aggiorniamo il progetto prima dello sviluppo dello stampo.

Una volta approvato il prototipo, possiamo passare con fiducia alla fase successiva. In questo modo potrete ridurre i rischi e risparmiare tempo.

Passo #3: Progettazione e simulazione degli stampi

Dopo l'approvazione del prototipo, iniziamo a progettare lo stampo per la pressofusione. Lo stampo è la parte più importante della pressofusione. Definisce la forma finale e la precisione del prodotto. Prima di creare lo stampo, gli ingegneri di solito simulano e testano lo stampo virtualmente. È essenziale osservare come l'alluminio scorrerà all'interno dello stampo.

Durante il test, controllano anche la presenza di eventuali problemi, come restringimenti, bolle o crepe. Eseguendo simulazioni, possiamo prevedere i problemi prima che si verifichino. Il progetto viene quindi regolato per garantire l'efficienza e la durata.

Fase #4: Produzione di stampi

Una volta che il progettazione di stampi approvato, inizia la produzione dello stampo. In base alla complessità dello stampo, vengono utilizzati diversi metodi. Potremmo aver bisogno di strumenti come macchine CNC o apparecchiature per l'elettroerosione. In Aludiecast, modelliamo ogni pezzo in base al progetto approvato.

Le parti dello stampo possono richiedere un ulteriore trattamento termico per migliorarne la durezza e la durata. Lo stampo deve resistere a pressioni e temperature elevate durante il processo di colata.

Dopo la lavorazione, lo stampo viene sottoposto a un'ispezione approfondita. Ogni dimensione viene controllata per confermare l'accuratezza. Piccoli errori in questa fase possono causare problemi significativi nella produzione. Solo dopo aver superato il controllo, lo stampo viene approvato per la produzione di pressofusione.

Fase 5: Produzione della pressofusione

Con lo stampo pronto, si passa alla fase di pressofusione. Qui l'alluminio fuso viene iniettato nello stampo ad alta pressione. Il metallo riempie rapidamente lo stampo e prende la sua forma. Il raffreddamento avviene in pochi secondi e lo stampo viene aperto.

Lo stampo può essere aperto con un perno di espulsione o attraverso un programma controllato. Quelli automatizzati svolgono in genere l'intero lavoro in modo automatico. Non richiedono operazioni manuali.

Questa fase è un processo ripetibile che crea ripetutamente pezzi simili. Alcuni esempi sono le scatole in alluminio pressofuso OEM personalizzate, gli alloggiamenti per le antenne o le parti automobilistiche. In questa fase è possibile sviluppare centinaia o migliaia di pezzi in breve tempo.

Fase #6: post-elaborazione e lavorazione

Dopo la fusione, i pezzi non sono ancora completi. Richiedono ancora un'ulteriore lavorazione per ottenere una superficie liscia. In questa fase, applichiamo varie tecniche di lavorazione in base alla forma del prodotto finale. Il materiale in eccesso della parte pressofusa viene rimosso. Se necessario, eseguiamo anche fori, filettature o fori ciechi.

La finitura superficiale, invece, migliora l'aspetto e la durata. È possibile scegliere il tipo di finitura superficiale. Alcune tecniche di finitura tipiche sono la verniciatura a polvere, l'anodizzazione, la verniciatura e la lucidatura. Queste finiture proteggono dalla corrosione e migliorano l'aspetto complessivo del prodotto.

La post-elaborazione assicura che ogni parte sia in linea con le esigenze del progetto. Questa fase è flessibile a seconda delle parti finali.

Fase #7: ispezione della qualità

Ogni pezzo personalizzato in pressofusione di alluminio viene poi sottoposto a rigorosi controlli di qualità. Questa fase può comportare la misurazione delle dimensioni, la verifica di eventuali difetti, graffi o bolle. I test meccanici possono includere la resistenza, la durezza o la resistenza alla pressione. Per i pezzi critici, i controlli a raggi X o con CMM sono ideali per verificare la qualità interna.

L'obiettivo è confermare che ogni pezzo corrisponda alle vostre aspettative. Non spediamo alcun prodotto finché non supera l'ispezione. Questa fase garantisce in genere che il prodotto personalizzato pressofusione di alluminio I componenti che produciamo sono affidabili.

Fase #8: montaggio (opzionale)

A volte, alcuni clienti richiedono anche l'assemblaggio completo di parti personalizzate in pressofusione di alluminio. Ad esempio, un involucro in alluminio pressofuso personalizzato all'ingrosso può includere gli alloggiamenti superiori e inferiori. In alternativa, i componenti di pressofusione di alluminio per una poltrona dentale possono essere combinati con altre parti.

L'assemblaggio fa risparmiare tempo e fornisce soluzioni pronte all'uso. A seconda delle esigenze del progetto, possiamo utilizzare viti, saldature o adesivi. Una volta completato l'assemblaggio, testiamo nuovamente il prodotto finale per garantirne la qualità. In questo modo, possiamo garantire un funzionamento regolare e una durata a lungo termine delle parti personalizzate in pressofusione di alluminio.

Fase #9: imballaggio e spedizione

La fase finale è l'imballaggio e la spedizione. Prima della spedizione, è necessario pulire e preparare i pezzi. In Aludiecasting ci assicuriamo sempre che venga utilizzato un imballaggio protettivo per evitare danni durante il trasporto. Pluriball, schiuma o scatole personalizzate sono alcuni modi tipici di protezione.

Inoltre, un'etichettatura adeguata è essenziale per un'identificazione e una tracciabilità accurate. Una volta che tutto è pronto, il prodotto viene spedito via aerea o via mare. In genere sono le vostre preferenze a decidere il tipo di spedizione.

Prodotti e applicazioni della pressofusione di alluminio personalizzata

Molti settori industriali richiedono parti personalizzate in pressofusione di alluminio. La loro resistenza, leggerezza e precisione li rendono ideali per molte applicazioni critiche. I casi d'uso più comuni sono gli alloggiamenti elettronici, le apparecchiature mediche, le parti automobilistiche e i beni di consumo quotidiano.

Involucro in alluminio pressofuso su misura all'ingrosso

Gli involucri in alluminio pressofuso sono ovunque. Ne sono un esempio le scatole in alluminio pressofuso OEM personalizzate, i driver LED, i sistemi di batterie, le unità motore e altri componenti simili. La sua efficienza in termini di materiali è il motivo per cui si sceglie questo materiale. Per questo motivo, può essere la scelta ideale per la produzione di volumi elevati, componenti durevoli e di lunga durata.

Fabbrica su ordinazione della sedia dentaria della pressofusione di alluminio

Gli strumenti personalizzati, molto accurati e realizzati secondo specifiche precise, sono fondamentali nel settore medico. Per questo motivo i produttori utilizzano la pressofusione di metallo per produrre poltrone dentali, letti ospedalieri e strumenti chirurgici. Le applicazioni in questo campo per la realizzazione di parti personalizzate in pressofusione di alluminio sono molteplici.

Parti di ricambio per autoveicoli

Nel settore automobilistico, la leggerezza e la stabilità sono fattori che contano di più. Per questo motivo, si utilizza la lega di alluminio per produrre blocchi motore, alloggiamenti della trasmissione e varie staffe. È inoltre possibile realizzare forme complesse, fondamentali per i veicoli moderni.

Prodotti di consumo

L'alluminio è uno dei metalli più utilizzati nei beni di consumo. Ne sono un esempio gli involucri di telefoni o laptop, le lavatrici e le parti di microonde. Altri includono fotocamere, sistemi audio ed elettrodomestici.

Leghe di alluminio utilizzate nella pressofusione personalizzata

Nella produzione di parti personalizzate in pressofusione di alluminio, in genere utilizziamo vari tipi di leghe di alluminio. Ogni lega presenta vantaggi e applicazioni uniche. Nella maggior parte dei casi, sono i clienti a decidere il tipo esatto di lega. Di seguito sono riportate le leghe di alluminio più comunemente utilizzate nella produzione di parti personalizzate in pressofusione di alluminio.

ADC12 Lega di alluminio

L'ADC 12 è una delle leghe per pressofusione di alluminio più utilizzate. La lega è una miscela di alluminio (8,5-9,5%), silicone (0,7-1,3%), ferro (0,35%) e molti altri elementi. La lega offre proprietà meccaniche equilibrate ed è economicamente vantaggiosa.

Lega di alluminio A380

L'A380 è la lega più comune e versatile nella regione nordamericana. Combina 8,5-9,5% di alluminio e 3,0-4,0% di rame con altri elementi. Con una resistenza alla trazione di 325 MPa, ha un'ampia gamma di applicazioni in vari settori.

AlSi9Cu3 o EN AC-46000

La lega AlSi9Cu3 è molto simile all'A380 e presenta caratteristiche di fusione superiori. Inoltre, ha un'elevata fluidità, che la rende adatta a parti a pareti sottili. Pur avendo una bassa duttilità, la lega è in grado di resistere a temperature fino a 200 °C.

ADC 10 Lega di alluminio

L'ADC 10 condivide alcune caratteristiche comuni con l'ADC12, ma offre una maggiore duttilità. Viene spesso utilizzato in casi particolari, quando i pezzi devono essere piegati o formati dopo la colata. Queste caratteristiche lo rendono adatto per alloggiamenti e staffe specifiche.

AlSi12 o EN AC-44100

Anche l'AlSi12 è una lega popolare, nota per la sua fluidità e resistenza all'ossidazione. La sigla EN AC-44100 indica la designazione della lega nel sistema numerico europeo. Ha una resistenza moderata e una buona lavorabilità ed è molto utilizzata nelle parti di macchinari tessili.

Lega di alluminio A360

La lega di alluminio A360 è una lega tipica con un'eccellente resistenza alla fatica. Ha una resistenza alla trazione tipica di 317 MPa e un allungamento minimo di 3,5%. Tuttavia, le caratteristiche principali includono 9,0-10,0% di silicio, che finisce per abbassare il punto di fusione.

Lega di alluminio A383

La lega di alluminio A383 contiene silicone 8,5-9,5% con una maggiore resistenza alla durezza. È una versione modificata della A380 con un punto di fusione di circa 549 ℃. Potrebbe essere una buona alternativa alla lega di alluminio A380.

Lega di alluminio A390

La lega di alluminio A390 è una lega mista ad alto contenuto di silicio (16-18%). È ideale per le sezioni soggette ad attrito grazie alla sua forte resistenza all'usura, come i pistoni dei motori e le canne dei cilindri. Tuttavia, è meno duttile e più rigida da fondere.

Lega di alluminio A413

La lega di alluminio A413 è nota anche per la sua elevata fluidità e tenuta. La lega è adatta alla produzione di componenti a parete sottile nel settore automobilistico. L'elevato contenuto di silicio (11-13%) garantisce una buona resistenza all'usura e alla corrosione.

IT AC-47100

Questa lega è un altro equivalente europeo dell'A383 e offre vantaggi simili. Viene utilizzata per pezzi molto complicati e che rischiano di strapparsi quando vengono riscaldati. Inoltre, questa lega ha un'eccellente durata e colabilità.

Vantaggi della pressofusione di alluminio personalizzata

Ci si può chiedere perché si ricorra alla pressofusione anziché ad altri metodi, come ad esempio Lavorazione CNC o l'elettroerosione. Anche se si tratta di un processo di fusione di metalli, perché non considerare altri metodi, come la microfusione o la colata in sabbia? Ci sono diversi motivi per cui dovreste prendere in considerazione la pressofusione di alluminio personalizzata.

Capacità di gestire geometrie complesse

Gli stampi per pressofusione possono creare facilmente design e forme intricate. È possibile realizzare pareti sottili, parti, piccoli dettagli e elementi integrati, come le basi di montaggio, in un unico processo.

Alta efficienza produttiva

Il processo di pressofusione ha tempi di ciclo rapidi. Una volta che lo stampo di pressofusione di alluminio personalizzato è pronto, è possibile produrre migliaia di pezzi di pressofusione di alluminio personalizzati in un solo giorno. Pertanto, è adatto alle aziende che producono in serie.

Conveniente per grandi volumi

I costi iniziali possono essere più elevati. Ma a lungo termine, l'alta velocità e la minima post-elaborazione ridurranno il costo per pezzo. Il metodo diventa quindi una scelta più economica per la produzione di grandi quantità.

Eccellente finitura superficiale

I pezzi personalizzati in alluminio prodotti mediante pressofusione hanno una finitura superficiale liscia e di alta qualità. A volte non è necessario un ulteriore post-processing per ogni pezzo. In questo modo si risparmia sui costi complessivi.

Alta precisione e tolleranze ridotte

Gli stampi in acciaio utilizzati per la colata sono estremamente precisi. I risultati di ogni stampo rimangono costanti, con una tolleranza che va da ±0,002″ a ±0,004″.

Efficienza del materiale

Poiché la pressofusione è un processo di forma quasi netta, l'articolo finito è molto vicino alle sue dimensioni. Grazie al suo livello di precisione, riduce lo spreco di materiale, rendendolo un metodo affidabile.

Forza e durata

I componenti personalizzati in alluminio pressofuso sono noti per il loro elevato rapporto resistenza/peso. Il rapido raffreddamento crea una superficie solida e a grana fine, che aumenta la resistenza e la durata complessiva. È una scelta perfetta per le applicazioni più impegnative.

Integrazione delle funzioni

È possibile progettare lo stampo, includendo caratteristiche opzionali come fori, nervature o loghi. Queste piccole caratteristiche possono sostituire le molteplici parti più piccole. Pertanto, non sarà necessario l'assemblaggio, il che semplifica il prodotto e riduce i costi.

Scalabilità

La pressofusione di alluminio personalizzata è altamente scalabile. È possibile utilizzare lo stesso stampo per produrre piccoli o milioni di pezzi per la produzione di massa. Inoltre, consente di giustificare lo stampo prima di effettuare ordini di piccoli lotti.

Perché scegliere le parti in alluminio pressofuso?

Ci si potrebbe anche chiedere perché si utilizza la lega di alluminio piuttosto che la lega di zinco o altre leghe. La lega di alluminio è ideale per vari motivi. È leggera, ampiamente disponibile e, naturalmente, ha una resistenza elevata rispetto al suo peso. Per le parti personalizzate in pressofusione di alluminio, i motivi per cui si dovrebbe utilizzare la lega di alluminio sono i seguenti.

Leggero

L'alluminio è un materiale a bassa densità, che lo rende uno dei metalli più leggeri. Si tratta di una proprietà fondamentale per le applicazioni in cui la leggerezza è una priorità assoluta, come nel settore automobilistico e aerospaziale.

Elevato rapporto resistenza/peso

Come già detto, nonostante il peso ridotto, è estremamente resistente. Nella pressofusione, è in grado di produrre pezzi leggeri e resistenti al tempo stesso. Questi pezzi sono ideali anche per gestire sollecitazioni elevate in condizioni difficili.

Eccellente resistenza alla corrosione

La lega di alluminio per pressofusione è altamente resistente alla corrosione. Naturalmente, l'alluminio forma uno strato quando entra in contatto con l'aria. Ciò rende il pezzo pressofuso durevole in varie condizioni ambientali.

Elevata conduttività termica ed elettrica

L'alluminio è un eccellente conduttore di calore ed elettricità. Pertanto, è possibile creare elementi come dissipatori di calore per circuiti o componenti per alloggiamenti elettrici. Questi componenti sono essenziali per il passaggio dell'elettricità e del calore.

Migliore fluidità di fusione

Alcune leghe di alluminio hanno un'elevata fluidità quando sono fuse. Ciò consente loro di riempire cavità intricate e complesse dello stampo. Questa proprietà gioca un ruolo cruciale nelle forme geometriche complesse, che sono notoriamente difficili da creare.

Efficienza dei costi

Come sapete, il costo iniziale degli utensili per la pressofusione può essere elevato. Ma il basso costo dei materiali e il costo complessivo del sistema compenseranno. Non solo, ma il processo porterà anche a costi molto bassi per pezzo nella produzione di alti volumi.

Ampia scelta di leghe

Esiste un'ampia varietà di leghe, soprattutto per il metodo della pressofusione. Ogni lega offre proprietà distinte. Ciò è dovuto alla combinazione dei materiali di produzione. Quindi, scegliete quella che si adatta perfettamente alla vostra applicazione.

Alta riciclabilità

I componenti in alluminio sono quasi infinitamente riciclabili senza perdere le loro proprietà materiali. Inoltre, questi componenti durano a lungo e sono quindi eco-compatibili. Fondete l'alluminio e usatelo tutte le volte che volete.

Flessibilità di finitura delle superfici

I pezzi in metallo pressofuso hanno una finitura liscia subito dopo lo stampaggio. Ma accettano anche una varietà di finiture successive alla fusione. Per migliorare l'aspetto, si possono verniciare, verniciare a polvere o anodizzare.

Colata a caldo di alluminio personalizzata Vs colata a freddo

I pezzi personalizzati in pressofusione di alluminio sono realizzati esclusivamente nella camera fredda. La differenza fondamentale sta nel modo in cui viene gestito il materiale fuso. Nel processo a camera calda, il crogiolo è tipicamente accoppiato alla macchina di colata. Questa struttura è adatta solo per i metalli a bassa fusione, come le leghe di zinco (Zn) e magnesio (Mg).

Nel processo a camera fredda, il metallo viene tipicamente fuso in una sezione separata del forno. Successivamente, il metallo fuso viene trasferito da una siviera nello stampo a iniezione. La separazione dell'unità di fusione può gestire punti di fusione elevati. Può trattare l'alluminio senza causare alcun danno.

Scelta dei produttori di parti in alluminio pressofuso personalizzate

Anche se avete scelto il metodo di fusione e la lega di alluminio corretti, la selezione del produttore appropriato rimane cruciale. Per garantire che i vostri pezzi personalizzati in pressofusione di alluminio siano di alta qualità, è necessario fornire un impianto di produzione che lo garantisca. In questo caso, è necessario valutare attentamente il produttore. È possibile analizzare i fattori riportati di seguito per trarre una conclusione e trovare la migliore fabbrica di pressofusione per il proprio progetto.

Competenza tecnica

Un buon produttore deve avere una conoscenza approfondita del processo di fusione. Deve sapere come ottimizzare il DFM per ridurre i difetti e aumentare l'efficienza. Questa competenza garantirà un prodotto finale di alta qualità.

Esperienza R&S

Cercate una fabbrica con un team di ricerca e sviluppo esperto. La loro esperienza vi aiuterà a risolvere i problemi legati alla progettazione o alle questioni tecniche.

Supporto alla progettazione e all'ingegneria

I migliori produttori sono in grado di fornire un'ampia gamma di assistenza, dalla progettazione all'ingegnerizzazione. Possono aiutarvi in tutto, dalla modellazione 3D alla prototipazione. Pertanto, prendete in considerazione questo supporto per ottenere un risultato ottimale.

Capacità di produzione di stampi

La qualità della costruzione degli stampi ha un impatto diretto sulla qualità del prodotto finale. Un'azienda che produce stampi internamente ha un controllo migliore sul processo. Può garantire la precisione e la regolazione per i problemi immediati.

Controllo qualità e certificazioni

Una fabbrica affidabile deve attenersi a protocolli rigorosi durante tutto il processo. Inoltre, deve essere in possesso di certificazioni riconosciute, come la ISO 9001. Queste certificazioni dimostrano il loro impegno per una qualità costante.

Capacità di post-elaborazione

Molti pezzi possono richiedere un'ulteriore lavorazione dopo la colata. Può trattarsi di lavorazione, finitura superficiale o placcatura. Pertanto, è necessario scegliere un'entità in grado di eseguire la post-lavorazione. Questo darà al prodotto una finitura più brillante.

Capacità di assemblare parti di fusione

Per i pezzi complessi, potrebbe essere necessario un servizio di assemblaggio. Sarebbe più vantaggioso scegliere un'azienda che offra un processo di assemblaggio. Questa capacità vi farà risparmiare contemporaneamente denaro e tempo.

Assistenza clienti affidabile

Anche l'assistenza clienti affidabile è una parte importante. Un'azienda affidabile dispone di un team di assistenza clienti che fornisce aggiornamenti. Prima di scegliere un produttore, considerate il suo supporto clienti.

Vi presentiamo Aludie Cast come vostro partner di fiducia

Aludie è una delle famose aziende di pressofusione in Cina, situata nella città di Dongguan. Quando collaborate con noi, non avrete solo un produttore, ma anche un team dedicato. Forniamo un'ingegneria di precisione con un'elevata efficienza produttiva, dando vita alle vostre idee. Le nostre certificazioni includono ISO 9001, ISO 14001 e IATF 16949, per garantirvi la migliore esperienza.

Parole finali

La pressofusione personalizzata è un processo efficace per la produzione di parti metalliche. Avete affrontato una discussione approfondita sull'intero argomento. Come funziona e come scegliere un produttore affidabile per il vostro progetto. Se avete ulteriori domande sulla pressofusione, non esitate a contattateci. Il nostro team amichevole è sempre pronto ad assistervi e a farvi progredire.

0 commenti