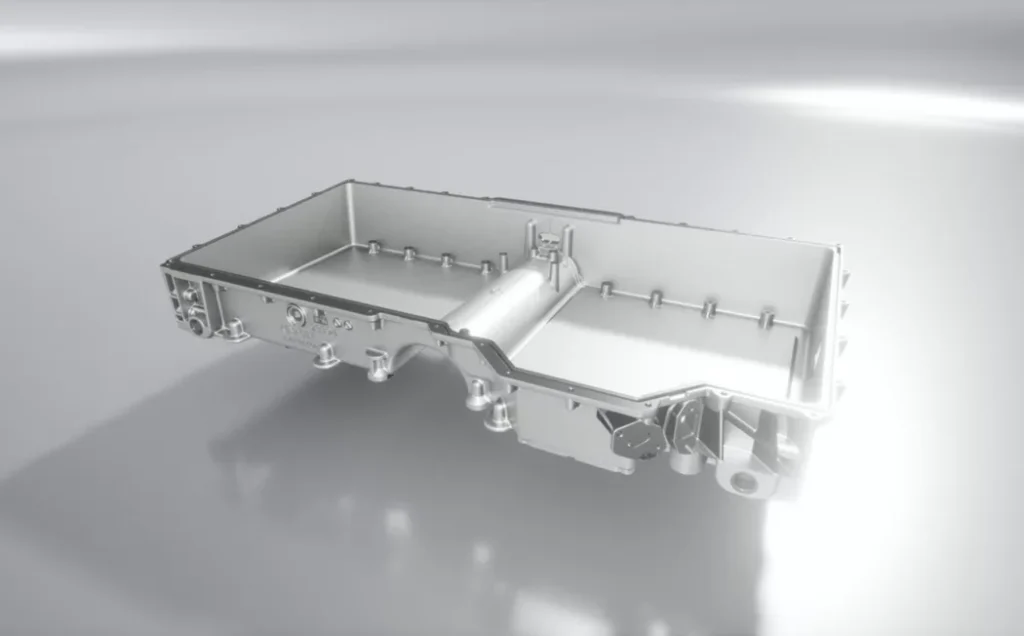

Un esempio importante è l'uso di alluminio pressofuso telaio, che ha svolto un ruolo fondamentale. Robusto, preciso e leggero, questo componente viene solitamente scelto dai produttori di molti settori industriali. Oggi, quando il mondo industriale si muove rapidamente, è importante che tutto sia efficiente, performante e affidabile. Le aziende che operano nel settore automobilistico e aerospaziale sono interessate a soluzioni leggere, affidabili e rispettose dell'ambiente.

La pressofusione e il suo ruolo nella produzione di telai

Nella pressofusione, il metallo fuso pressurizzato viene inserito in una cavità dello stampo. Una volta che il metallo si è raffreddato e solidificato all'interno dello stampo, la forma dello stampo viene impressa su di esso e il componente risulta estremamente preciso e ben fatto. Poiché è leggero e resiste alla corrosione, l'alluminio viene scelto più spesso per questa tecnica.

Con lo stampaggio a iniezione, un telaio in pressofusione viene realizzato riempiendo lo stampo con alluminio fuso. Il componente risulta resistente, leggero e di qualità costante. È importante soprattutto nel settore automobilistico, nella robotica, nell'elettronica e nell'aerospaziale, poiché elementi come le sospensioni e i telai devono essere flessibili e precisi.

Telaio in alluminio pressofuso: I motivi della scelta

Per una serie di aspetti positivi, l'alluminio vince generalmente nell'uso del metallo per le strutture. I motivi per cui questo materiale è preferito per i telai realizzati in pressofusione di alluminio sono chiari:

- Per gli usi in cui il peso ridotto è importante per le prestazioni, come nel caso dei veicoli elettrici e dei droni, l'alluminio è molto utile grazie alla sua elevata potenza per le sue dimensioni.

- Grazie allo strato di ossido che sviluppa, l'alluminio non è facilmente soggetto a corrosione come l'acciaio. I componenti durano più a lungo, anche in condizioni climatiche avverse.

- Poiché il calore generato da alcuni componenti elettronici è facilmente gestibile, l'alluminio è ideale per i loro alloggiamenti e telai.

- L'alluminio può essere riciclato nella sua interezza, quindi le sue proprietà rimangono invariate e favoriscono la sostenibilità della produzione moderna.

Il design del telaio in pressofusione di alluminio lo rende utile, rispettoso dell'ambiente ed economicamente vantaggioso con il passare del tempo.

Che cos'è un telaio in alluminio?

Il telaio, realizzato principalmente in alluminio, è la base o il telaio di dispositivi, veicoli e macchine che sostiene i loro componenti. È il supporto principale, che conferisce forza, rigidità e allineamento a tutte le altre parti collegate.

Punti importanti sul telaio in alluminio:

- L'alluminio e le leghe di alluminio, note per la loro resistenza e assenza di peso, costituiscono l'alluminio.

- Svolge un ruolo importante dando forza al resto del veicolo, della macchina o del dispositivo, compresi il motore, l'elettronica e le sospensioni.

- In auto, moto, droni, robot, computer portatili, macchine industriali e aerospaziali.

Perché l'alluminio è un buon materiale per un telaio?

- Risparmio di carburante: La leggerezza contribuisce a rendere l'auto più efficiente dal punto di vista dei consumi e facilita lo spostamento dell'elettronica.

- Non si corrode facilmente: L'acciaio inossidabile è più resistente alla ruggine e alla corrosione, il che è utile in ambienti esterni o ad alta umidità.

- Durevole e non pesante: Ha un ingombro ridotto perché è molto resistente e rigido.

- Rimozione del calore: Un buon trasferimento di temperatura aiuta a gestire il calore delle parti elettroniche e del motore.

- Qualità: Il metallo non perde la sua qualità dopo essere stato riciclato, quindi è migliore per l'ambiente.

Usi comuni del telaio in alluminio

| Industria | Caso d'uso esemplificativo |

| Automotive | Telai dei veicoli, vassoi per batterie EV |

| Elettronica | Corpi di laptop e smartphone |

| Aerospaziale | Scheletri di droni e UAV |

| Robotica | Basi robotiche e telai strutturali |

| Industriale | Alloggiamenti e custodie per macchine |

In generale, il telaio in alluminio è apprezzato per le sue caratteristiche di robustezza, leggerezza e resistenza ai danni ambientali, che lo rendono la scelta migliore per molti settori.

Riduce le difficoltà di cablaggio e costruzione nel telaio in alluminio

La presenza di un telaio in alluminio nei veicoli, nella robotica e nell'elettronica riduce il numero di passaggi necessari per realizzare il prodotto e il suo cablaggio. Ecco come:

La presenza di un telaio in alluminio nei veicoli, nella robotica e nell'elettronica riduce il numero di passaggi necessari per realizzare il prodotto e il suo cablaggio. Ecco come:

1. Componenti del progetto integrato

I telai in alluminio realizzati in pressofusione consentono oggi di includere nel progetto canali, supporti e staffe. Grazie a queste caratteristiche, è possibile:

- L'instradamento di fili e cavi è semplice.

- Nel sistema sono integrati punti di appoggio per microfoni, altoparlanti e telecamere.

- Non è necessario utilizzare elementi di fissaggio, staffe o fori aggiuntivi.

L'introduzione dell'automazione nel processo rende la costruzione e l'assemblaggio più semplici, più veloci e meno costosi.

2. Leggero per facilitare la manipolazione

Poiché l'alluminio è più leggero, anche il telaio diventa più leggero e quindi più facile da assemblare. In questo modo, gli operai o i robot non vengono sovraccaricati, perché l'allestimento diventa più rapido:

- Cablaggi

- Sensori

- Unità di controllo

3. Eccellente lavorabilità

Poiché l'alluminio è flessibile, è più semplice da tagliare, forare e filettare rispetto ai metalli più duri. Questo semplifica:

- Praticare fori o fessure per riporre i fili.

- Modifica della struttura durante lo sviluppo o la riparazione del robot

- Lavorare sulla struttura in modo che i gommini o i connettori siano ben inseriti, ma senza indebolirla.

4. Conducibilità termica ed elettrica

Il calore e l'elettricità si muovono facilmente attraverso l'alluminio. Il metallo di solito non gestisce l'elettricità, ma la sua qualità di dissipare il calore protegge i fili e i dispositivi elettronici dai danni causati dal calore.

- I componenti di potenza smaltiscono il calore molto più rapidamente

- Le parti del cablaggio conservate all'interno del telaio evitano il surriscaldamento, riducendo la possibilità di guasti.

5. La resistenza alla corrosione fa sì che il cablaggio duri più a lungo

Poiché l'alluminio è resistente alla corrosione, le parti che collegano i fili e il telaio possono durare più a lungo. Ciò significa che:

- Si riscontra un minor numero di problemi legati alla messa a terra

- La protezione contro la ruggine e la corrosione riduce le possibilità di cortocircuito.

- Migliori risultati in condizioni sfavorevoli

Materiali importanti per la realizzazione di telai in alluminio

La scelta dei materiali più resistenti, leggeri e durevoli costituisce la parte iniziale della produzione di un telaio in alluminio. Sono molto importanti in settori come quello automobilistico, aerospaziale, elettronico e robotico, che richiedono prestazioni elevate.

La scelta dei materiali più resistenti, leggeri e durevoli costituisce la parte iniziale della produzione di un telaio in alluminio. Sono molto importanti in settori come quello automobilistico, aerospaziale, elettronico e robotico, che richiedono prestazioni elevate.

Ecco le principali materie prime e il loro ruolo nella costruzione di un telaio in alluminio:

1. La prima forma di alluminio è un blocco di grandi dimensioni o una billetta.

Il processo inizia utilizzando il metodo Bayer per produrre allumina dalla bauxite, quindi utilizzando l'elettrolisi per ottenere alluminio puro (vedi schema).

- Si presenta sotto forma di lingotti, billette o fusioni da utilizzare.

- Lo scopo del materiale della carrozzeria è quello di costituire la base per il telaio. Viene fuso e utilizzato per la modellazione mediante colata, estrusione o lavorazione.

2. Leghe di alluminio

Poiché l'alluminio puro non è abbastanza resistente, viene miscelato con altre sostanze per ottenere leghe di alluminio. Queste sono progettate per migliorare i fattori meccanici, ad esempio sono forti, tenaci e resistenti alla corrosione.

Gli elementi frequentemente aggiunti ai metalli puri sono noti come elementi di lega.

| Elemento di lega | Funzione |

| Silicio (Si) | Migliora la fluidità e la colabilità (usato nella pressofusione) |

| Magnesio (Mg) | Aumenta la forza e la resistenza alla corrosione |

| Rame (Cu) | Migliora la resistenza e la lavorabilità |

| Zinco (Zn) | Aumenta la resistenza alla trazione (comune nelle applicazioni aerospaziali) |

| Manganese (Mn) | Aumenta la resistenza all'usura e la tenacità |

Per il telaio, le leghe di alluminio più diffuse sono:

L'A380 è ottimo per la pressofusione perché ha una buona resistenza, un flusso omogeneo ed è meno soggetto a corrosione.

A volte, i tubi estrusi per i telai dei telai beneficiano della saldabilità e della durata.

L'acciaio 7075 è molto robusto e leggero; viene spesso scelto per il settore aerospaziale e per i veicoli più performanti.

3. Alluminio riciclato

Il riciclaggio di lattine di alluminio, vecchi veicoli e vecchi edifici contribuisce a fornire una buona parte dell'alluminio grezzo necessario per i telai.

Benefici: Il sistema richiede il 5% di energia per l'alluminio primario, quindi riduce i costi ed è sostenibile.

L'alluminio può essere riciclato senza perdere nessuna delle sue importanti caratteristiche fisiche e questo lo rende una scelta perfetta per le strutture.

4. Lubrificanti e agenti utilizzati per il distacco degli stampi (per la pressofusione)

Applicato nella pressofusione di alluminio per la sua:

- Tenere le muffe lontane dalle zone molto calde.

- Verificare che la colata si sfili facilmente.

- Migliora la scorrevolezza e l'aspetto del campione.

Non sono inclusi in ciò che vedete, ma aiutano il lavoro a procedere senza intoppi.

5. Prodotti chimici per il trattamento delle superfici (opzionale)

Come passo successivo, il telaio in alluminio può essere trattato con anodizzazione, verniciatura a polvere o placcatura per ottenere proprietà quali:

- Resistenza alla corrosione

- Isolamento elettrico

- Miglioramento estetico

Per questi trattamenti vengono utilizzate materie prime, ad esempio acidi, coloranti, resine o sali metallici.

Sintesi

I telai in alluminio sono realizzati principalmente in:

- L'alluminio si ottiene innanzitutto dalla bauxite.

- Leghe di alluminio (A380, 6061, 7075, ecc.)

- Alluminio riciclato

- Additivi chimici o fisici, nonché lubrificanti utilizzati per la colata.

- I trattamenti (sia per la protezione che per l'aspetto) applicati alla superficie sono noti come trattamenti chimici di superficie.

Tutti questi elementi si uniscono per sostenere la costruzione di un telaio leggero e robusto per qualsiasi cosa, dalle automobili ai computer portatili.

La produzione di telai in alluminio ha bisogno di strumenti

1. Le macchine per la pressofusione sono utilizzate

Sono estremamente importanti per la realizzazione di un pressofusione di alluminio telaio. L'impianto idraulico della macchina preme l'alluminio fuso in uno stampo d'acciaio sotto pressione, che dà forma al telaio. Per il suo elevato punto di fusione, la maggior parte delle macchine per la pressofusione a camera fredda sono realizzate in alluminio.

2. Attrezzatura di stampi o matrici

Durante il processo di fusione vengono utilizzati stampi speciali (o matrici) per modellare il telaio. L'acciaio è temprato per far durare gli Sharpy e possono incorporare canali metallici o punti di montaggio. Gli stampi assicurano che i pezzi abbiano sempre la stessa geometria.

3. Macchine CNC

Le macchine CNC (Computer Numerical Control) sono necessarie dopo la fusione o l'estrusione per tagliare, forare e completare il telaio. Con la lavorazione CNC è possibile ottenere un'elevata precisione, che la rende utile per realizzare le fessure e i fori stretti importanti per l'assemblaggio.

4. Apparecchiature di saldatura

Esistono progetti in cui le parti in alluminio sono unite mediante saldatura. Tradizionalmente, la saldatura TIG viene scelta per la sua precisione e per l'estetica del prodotto finale. La saldatura MIG è una scelta migliore. Gli elementi che tengono i pezzi in punti precisi durante la saldatura sono chiamati maschere e dispositivi.

5. Strumenti di montaggio

Quando il telaio è pronto, sono necessari altri strumenti, ad esempio chiavi dinamometriche, cacciaviti elettrici, set di rivetti e pistole per rivetti, per assemblare il resto dell'auto. Essi favoriscono il forte collegamento tra le schede elettroniche, gli elementi di fissaggio o le parti meccaniche e il telaio.

6. Sistemi di rivestimento delle superfici

I vari trattamenti superficiali migliorano la resistenza alla corrosione e l'aspetto generale del metallo. Gli strumenti abituali sono le vasche di anodizzazione, le cabine di verniciatura a polvere e i sistemi di spruzzatura. Vengono utilizzati per rafforzare e garantire un aspetto gradevole al telaio in alluminio.

7. Strumenti di controllo della qualità

Le apparecchiature di ispezione verificano che il telaio sia conforme ai requisiti stabiliti dall'azienda. Esaminano le dimensioni con l'aiuto di calibri, micrometri e macchine di misura a coordinate (CMM). I tester a raggi X e a ultrasuoni individuano i problemi all'interno della saldatura o del pezzo da testare.

8. Attrezzature per la movimentazione dei materiali

Il trasporto di materiali pesanti o caldi attraverso la produzione richiede sicurezza. Per trasportare i diversi tipi di materiali, come le billette o il metallo, è necessario l'ausilio di carrelli elevatori, bracci robotici, gru e nastri trasportatori.

Sommario: Strumenti chiave utilizzati nella produzione di telai in alluminio

| Utensili/attrezzature | Scopo |

| Macchina per la pressofusione | Modellare l'alluminio fuso in forma di telaio |

| Macchine CNC | Taglio e foratura di precisione |

| Strumenti di saldatura | Parti di giunzione (se necessario) |

| Utensili per stampi e matrici | Formare la forma esatta nella pressofusione |

| Strumenti di montaggio | Componenti di montaggio e ferramenta |

| Sistemi di trattamento delle superfici | Finitura per protezione ed estetica |

| Strumenti di ispezione e controllo qualità | Garantire l'integrità dimensionale e strutturale |

| Attrezzature per la movimentazione | Trasporto sicuro durante la produzione |

Tutti questi elementi si combinano per garantire che il telaio in alluminio risulti preciso, robusto, leggero e utilizzabile in produzione. Non esitate a chiedere se preferite avere un'immagine o un diagramma di flusso che descriva l'intero processo!

Precisione e regolabilità

La precisione e il livello di dettaglio disponibili attraverso la pressofusione la rendono molto appropriata per la realizzazione di telai. Nella maggior parte dei casi, questi tipi di metodi comportano diverse fasi di taglio, saldatura e assemblaggio, che possono allungare i tempi di lavoro e aumentare le possibilità di errore. Con la pressofusione, il telaio può essere formato in forme complesse in un'unica fase, riducendo così la necessità di ulteriori lavorazioni.

Nervature, bocche e altri motivi possono essere inclusi nel progetto dello stampo, in modo da diventare parte del prodotto finale e migliorarne l'aspetto e la struttura. In questo modo si migliora la qualità complessiva del prodotto, si facilita l'assemblaggio e si riduce il tempo dedicato alla spedizione.

Gli utilizzi nei diversi settori industriali

Poiché un numero maggiore di industrie ne comprende i vantaggi, i telai per la pressofusione di alluminio sono sempre più richiesti. Le principali industrie che utilizzano l'IA sono:

Poiché un numero maggiore di industrie ne comprende i vantaggi, i telai per la pressofusione di alluminio sono sempre più richiesti. Le principali industrie che utilizzano l'IA sono:

1. Industria automobilistica

Ridurre il peso delle auto, soprattutto dei modelli elettrici e ibridi, è importante per migliorare il consumo di carburante e la salute delle batterie. Grazie alla pressofusione, un singolo telaio può essere composto da molte sezioni senza aggiungere troppo peso o renderlo complicato. Un buon esempio è Tesla, che è passata alla pressofusione di alluminio su larga scala per le sue auto, riducendo notevolmente la quantità di lavoro necessaria e la spesa.

2. Elettronica di consumo

Poiché i telai in alluminio pressofuso sono resistenti e in grado di raffreddare il calore, il loro utilizzo è molto comune nei telai interni dei dispositivi compatti. La possibilità di avere pareti sottili e buone tolleranze rende possibile la progettazione di apparecchiature AV più sottili.

3. Aerospaziale e difesa

Soprattutto nel settore aerospaziale, i pezzi devono avere una precisione molto elevata e un alto grado di resistenza, pur essendo leggeri. Un telaio in fusione di alluminio è adatto per la realizzazione di parti di veicoli aerei senza equipaggio (UAV), tecnologia satellitare e strumentazione di alloggiamento. La capacità del metallo di resistere alla corrosione e la sua eccellente conducibilità termica sono molto utili ad alta quota e in luoghi con temperature diverse.

4. Automazione e robotica

I telai dei robot devono essere robusti e leggeri per garantire la precisione del movimento e consumare meno energia. L'uso della pressofusione nei telai dei robot aiuta a ottenere una minore inerzia e un più facile controllo da parte del Robot Operating System (ROS). Gli ingegneri possono incorporare sensori e percorsi per i cavi nei prodotti pressofusi, grazie alla libertà di progettazione.

Buone prestazioni e robustezza

I componenti del telaio devono essere resistenti, a prescindere da tutto. Il telaio deve sopportare tutti i tipi di pressione, gli sbalzi di temperatura e deve affrontare gli elementi esterni, qualunque sia la sua protezione. Il telaio realizzato in pressofusione di alluminio è all'altezza di questi requisiti.

La pressofusione e le caratteristiche speciali dell'alluminio producono pezzi molto resistenti alla fatica, che si modificano nel tempo e che sopportano forti impatti. Oltre a essere costruito correttamente, il telaio può diventare ancora più resistente e meno soggetto alla corrosione grazie all'anodizzazione, alla verniciatura a polvere o a un ulteriore trattamento superficiale.

Vantaggi legati all'economia e all'ambiente

La realizzazione di un telaio per pressofusione è efficiente e riduce i costi. Dopo la realizzazione dello stampo, ogni unità può essere prodotta rapidamente con una quantità ridotta di scarti. A differenza della lavorazione o della forgiatura, che sottraggono materiale, la pressofusione modella il metallo vicino alle dimensioni richieste, quindi non si spreca molto materiale.

Questo riduce anche le spese di produzione e favorisce una produzione eco-compatibile. La maggior parte delle parti in alluminio pressofuso viene creata utilizzando alluminio riciclato, il che rende sia il metallo che il processo molto sostenibile. Per riciclare l'alluminio è necessaria molta meno energia che per produrlo dal minerale, ed è per questo che è sostenibile per il futuro.

Controllo di qualità e coerenza

Dipendono dai telai di pressofusione di alluminio perché contribuiscono all'efficienza e alla prevedibilità dei risultati. Poiché la pressofusione può essere ripetuta, tutti i componenti finiti sono uguali. È molto importante in settori come quello automobilistico e aerospaziale, in quanto è necessario un perfetto adattamento dei componenti.

Ora gli ingegneri possono esaminare i rischi di intrappolamento dell'aria e di ritiro in modo digitale, utilizzando questi strumenti, senza dover prima realizzare lo stampo. Grazie alla pianificazione, la probabilità di errori in produzione diminuisce e la produzione migliora.

Problemi e spunti di riflessione

La realizzazione di telai pressofusi robusti presenta ancora alcune difficoltà. La costruzione dello stampo iniziale è costosa, il che rende la pressofusione più adatta alla produzione su larga scala. Inoltre, la forma dello stampo deve considerare il movimento del metallo, la velocità di raffreddamento del pezzo e il ritiro del materiale per evitare difetti durante la colata.

Nonostante la sua leggerezza, l'alluminio non è abbastanza duro per le applicazioni che richiedono un uso intensivo, motivo per cui l'acciaio è più spesso scelto per queste esigenze. In questo caso, un mix di materiali, chiamato soluzioni ibride o leghe uniche, potrebbe contribuire a migliorare i risultati degli utensili.

Innovazioni nel settore: Pressofusione

La fusione di parti di telaio in alluminio sta migliorando grazie ai progressi nelle modalità di fusione e produzione. La pressofusione sotto vuoto, la colata in pressione e la colata semisolida consentono di produrre pezzi con meno difetti e migliori proprietà meccaniche.

L'integrazione dell'intelligenza artificiale e dell'apprendimento automatico nel controllo qualità e nella progettazione degli stampi sta determinando un cambiamento positivo nella produzione. Poiché i veicoli elettrici, i droni e i dispositivi intelligenti stanno diventando sempre più popolari, saranno richiesti sempre più telai resistenti, leggeri e sostenibili.

Conclusione

La produzione moderna si affida in larga misura ai telai in pressofusione di alluminio perché sono più resistenti, riducono il peso, offrono maggiore precisione e sono più rispettosi dell'ambiente. Nei veicoli, negli aerei, nella tecnologia e nei robot, i compositi stanno cambiando il modo in cui vengono realizzati i componenti strutturali. Soddisfacendo sia le attuali esigenze industriali che l'obiettivo di proteggere l'ambiente, il telaio di pressofusione diventa il principale motore del progresso e degli avanzamenti. In continua evoluzione, la pressofusione di alluminio rimarrà al centro dell'ingegneria moderna, con la comparsa di nuove applicazioni e materiali.

Domande frequenti

1. Cosa si intende per telaio in alluminio pressofuso?

Un telaio in alluminio per la pressofusione inizia iniettando alluminio liquido caldo in uno stampo in acciaio tenuto sotto pressione. Grazie a questo processo, le apparecchiature utilizzate nei veicoli, nell'elettronica e nei macchinari sono resistenti, leggere e precise.

2. Perché gli ingegneri scelgono l'alluminio al posto dell'acciaio per i telai?

Poiché l'alluminio è leggero, non si corrode facilmente ed è resistente, è una scelta popolare per i telai. Questi materiali sono utilizzati per aumentare l'efficienza del carburante nelle automobili e per rendere l'elettronica più maneggevole, facile da gestire e in grado di rilasciare il calore intrappolato.

3. Quali industrie applicano regolarmente telai in pressofusione di alluminio?

Automobili, aerei, robot, prodotti elettronici e grandi macchine si affidano a telai in alluminio pressofuso. I vantaggi sono dati dalla leggerezza, dalla resistenza e dalla flessibilità della fibra di carbonio.

4. Quanto dura un telaio in pressofusione di alluminio quando viene utilizzato?

I telai pressofusi in alluminio sono molto resistenti. L'alluminio in lega per la fusione offre una forte resistenza agli urti, alla corrosione e all'usura. Inoltre, gli oggetti realizzati in pressofusione sono robusti e mantengono la loro forma originale sotto qualsiasi sollecitazione.

5. Il telaio in alluminio può essere riciclato?

Sì, può essere riciclato molte volte e mantenere la sua qualità. La produzione di telai in alluminio da materiali riciclati richiede meno energia rispetto alla produzione da minerale grezzo, ed è per questo che sono sia ecologici che pratici nel corso degli anni.

0 commenti