Il settore sanitario è uno dei più impegnativi in termini di precisione, sicurezza e affidabilità. Tutti gli ingredienti incorporati nelle apparecchiature mediche devono essere della massima qualità, in modo da garantire ai pazienti i più alti standard di cura. Con i numerosi processi di produzione in questo settore che includono la pressofusione di dispositivi medici, questa è diventata una tecnologia importante. Questo avviene versando del metallo fuso in una cavità di un stampo ad alta pressione, formando componenti precisi, robusti e complicati, essenziali per l'apparato sanitario.

Le apparecchiature mediche, i dispositivi medici e le parti interne hanno spesso bisogno di un alloggiamento, di un involucro e di parti interne in grado di resistere a condizioni difficili, alla sterilizzazione e all'uso a lungo termine senza guasti. La pressofusione è in grado di fornire proprio questo, è affidabile e può essere realizzata in grandi quantità con componenti altamente precisi. In particolare, è aumentata la popolarità dell'uso dell'alluminio grazie alla sua leggerezza, resistenza alla corrosione e flessibilità nelle applicazioni mediche.

La pressofusione nell'industria medica

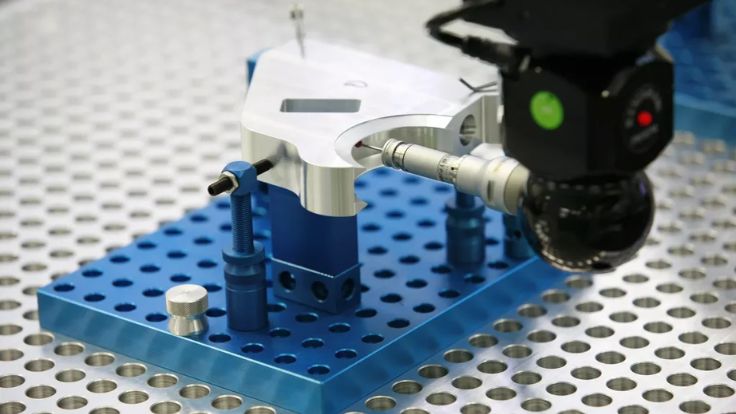

La tecnica della pressofusione non è recente, ma il suo utilizzo in campo medico è cresciuto in modo esponenziale negli ultimi decenni. Il processo è stato tradizionalmente utilizzato nell'industria automobilistica e aerospaziale, ma ha acquisito una solida presenza nella produzione di apparecchiature mediche. La pressofusione è più comunemente impiegata nei casi in cui sono richieste alta precisione e ripetibilità nella progettazione dei pezzi, come parte di apparecchiature di monitoraggio medico, apparecchiature diagnostiche, attrezzature chirurgiche e involucri protettivi.

Il primo e probabilmente il più grande vantaggio della pressofusione di apparecchiature medicali è che è possibile produrre componenti con un alto grado di tolleranza e dimensioni dettagliate. I componenti piccoli e compatti sono comuni nella tecnologia medica; devono poter essere inseriti in sistemi più grandi senza perdita di prestazioni. La pressofusione presenta una combinazione ideale di resistenza, economicità e scalabilità, a differenza di altri processi di produzione come la lavorazione meccanica o lo stampaggio della plastica.

Aumento della domanda di involucri metallici

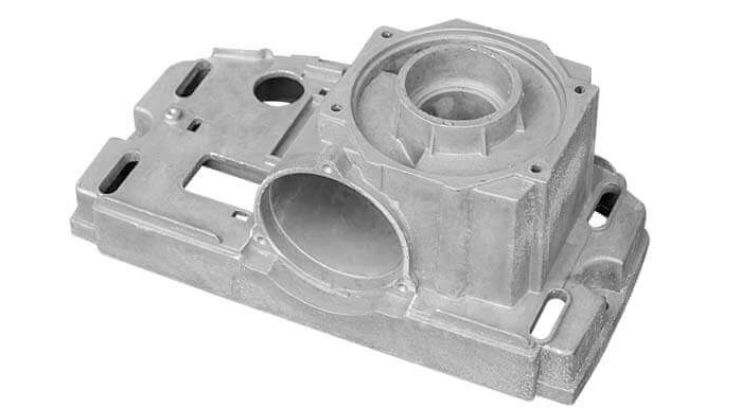

Le apparecchiature mediche contemporanee si stanno potenziando. Il lavoro di ventilatori, pompe per infusione, macchine per la diagnostica per immagini e sistemi di monitoraggio richiede involucri protettivi robusti. Questi involucri non solo contengono le apparecchiature elettroniche, ma le proteggono anche dall'umidità, dal calore e dalle interferenze elettromagnetiche, che sono molto sensibili. Ecco perché le custodie in alluminio pressofuso dei dispositivi medici sono considerate una soluzione conveniente. L'alluminio non è tossico, è riciclabile e può essere sottoposto a ripetuti cicli di sterilizzazione, caratteristiche fondamentali nel settore sanitario.

La spinta verso l'assistenza digitale, i gadget mobili e i sistemi di monitoraggio intelligenti ha aumentato la necessità di produrre involucri resistenti. I dispositivi necessari negli ospedali e nelle cliniche sono leggeri e mobili, ma non in cambio della durata. La pressofusione di alluminio offre un'opzione che è forte e portatile.

Il ruolo dell'alluminio nei moderni dispositivi medici

L'alluminio è tradizionalmente apprezzato in vari settori industriali per la sua eccezionale miscela di caratteristiche: è leggero, resistente alla corrosione, conduttivo in termini di calore e conveniente. Queste caratteristiche, nel campo della medicina, si traducono in affidabilità, sicurezza ed efficienza. L'alluminio, insieme alla pressofusione, aiuta i produttori a produrre involucri, alloggiamenti e parti in grado di resistere ai difficili requisiti dell'ambiente sanitario. Ecco perché l'uso di involucri in alluminio pressofuso per i dispositivi medici sta guadagnando rapidamente popolarità tra i progettisti e gli ingegneri.

Quando vengono utilizzate nella pratica medica, le apparecchiature non solo devono essere in grado di funzionare con precisione, ma devono anche resistere alla sterilizzazione, al contatto con i disinfettanti e all'uso generale. L'alluminio mantiene la sua struttura a differenza della plastica, che può disintegrarsi o deformarsi in caso di temperature elevate. Altrettanto importante, rispetto ai metalli più pesanti come l'acciaio, l'alluminio offre il vantaggio della mobilità, una componente importante delle apparecchiature sanitarie portatili di oggi.

Perché la pressofusione è ideale con l'alluminio?

Il processo di pressofusione supporta i vantaggi naturali dell'alluminio, in quanto consente di ottenere pezzi con forme complesse e buone finiture. Gli involucri compatti con funzioni incorporate, tra cui bocchette per le viti, scanalature e scomparti per la schermatura, sono comuni nei produttori di dispositivi medici. Sarebbe costoso e dispendioso in termini di tempo creare progetti così complessi con la lavorazione meccanica, e lo stampaggio della plastica potrebbe non garantire la durata richiesta.

La pressofusione produce uno spessore di parete costante con difetti minimi, perché il processo è ad alta pressione; questi fattori sono importanti per le apparecchiature sanitarie, poiché anche lievi irregolarità possono provocare un guasto totale dell'apparecchio. Di conseguenza, la pressofusione di dispositivi medici è diventata la norma quando sono richieste ripetibilità e precisione.

Vantaggi principali dell'alluminio nella pressofusione medica

Resistenza alla corrosione

La sterilizzazione delle apparecchiature mediche è spesso sottoposta a vapore, agenti chimici e irradiazione ultravioletta. La capacità di resistere alla corrosione grazie allo strato protettivo di ossido formato naturalmente dall'alluminio aumenta la durata delle custodie e degli alloggiamenti.

Leggero e portatile

La riduzione del peso è molto importante in quanto la tecnologia medica si sposta verso dispositivi portatili e mobili. I componenti pressofusi sono molto resistenti ma leggeri, il che è adatto ai dispositivi diagnostici portatili e alle apparecchiature indossabili.

Conducibilità termica ed elettrica

La maggior parte delle apparecchiature mediche produce calore o ha parti sensibili. La conducibilità termica dell'alluminio garantisce una buona rimozione del calore e la pressofusione può essere modificata per includere capacità di schermatura per evitare interferenze elettromagnetiche.

Costo-efficacia su scala

La pressofusione facilita la produzione su larga scala di componenti in alluminio a costi unitari piuttosto bassi dopo lo sviluppo dello stampo. È particolarmente vantaggioso nel campo della sanità, quando sono richiesti grandi volumi di componenti standardizzati in dispositivi utilizzati in tutto il mondo.

Il passaggio a involucri avanzati

Con la riduzione delle dimensioni delle tecnologie sanitarie, le custodie non sono più semplici involucri protettivi, ma partecipano attivamente alle prestazioni del dispositivo. Dissipatori di calore, schermatura EMI e punti di fissaggio integrati possono essere progettati per essere incorporati negli alloggiamenti in alluminio in un'unica fusione. In questo modo si risparmia l'uso di numerosi componenti e si semplifica l'assemblaggio.

Non c'è da stupirsi se oggi le custodie in alluminio pressofuso delle apparecchiature mediche vengono utilizzate in ventilatori, defibrillatori, monitor paziente e dispositivi di imaging. Offrono inoltre una combinazione di sicurezza, durata e producibilità che difficilmente può essere raggiunta con altri materiali.

Applicazioni della pressofusione nei dispositivi medici

L'introduzione della pressofusione nelle apparecchiature mediche ha aperto le possibilità di impiego nel settore sanitario a possibilità illimitate. La flessibilità della pressofusione consente agli ingegneri di andare oltre la costruzione funzionale dei componenti per arrivare a quella estetica. Gli usi più comuni sono:

Involucri protettivi

Le custodie sono necessarie per proteggere l'elettronica sensibile, come gli scanner diagnostici e i sistemi di monitoraggio portatili, e sono utilizzate per proteggere l'elettronica sensibile di tali apparecchiature, comprese le custodie in alluminio pressofuso dei dispositivi medici, che garantiscono l'affidabilità in ambienti ospedalieri difficili.

Strumenti chirurgici e alloggiamenti per utensili

Le attrezzature chirurgiche portatili e gli alloggiamenti sono realizzati con parti in alluminio pressofuso leggeri ma resistenti. Sono i più adatti a essere utilizzati come attrezzature per la sala operatoria perché possono sopravvivere ai cicli di sterilizzazione senza bruciarsi.

Dispositivi medici, apparecchiature di imaging e diagnostica

Le macchine per la risonanza magnetica, la tomografia computerizzata e gli ultrasuoni necessitano di componenti di precisione schermati elettromagneticamente. Le parti in alluminio pressofuso servono a evitare le interferenze quando contengono componenti elettronici sensibili.

Dispositivi medici indossabili e portatili

Con lo spostamento dell'assistenza sanitaria verso un approccio più mobile, i dispositivi, come le pompe per l'insulina e i monitor dei pazienti, si affidano a involucri leggeri. La pressofusione facilita la creazione di design di dimensioni ridotte che li rendono comodi e utilizzabili dai pazienti.

Vantaggi della pressofusione nella tecnologia sanitaria

L'aumento dell'uso della pressofusione di apparecchiature mediche è guidato da diversi vantaggi essenziali:

- Precisione: La pressofusione può essere utilizzata per produrre progetti ad alta complessità e ripetibilità, che riducono al minimo il rischio di guasti meccanici.

- Durata e sicurezza: Le custodie in alluminio offrono un grado di durata e resistenza tale da garantire una lunga vita utile, un fattore molto importante per le apparecchiature salvavita.

- Produzione di massa: Migliaia di pezzi uguali possono essere realizzati con grande efficienza quando viene sviluppato uno stampo, e questo contribuisce a ridurre i costi dell'assistenza sanitaria su larga scala.

- Flessibilità di progettazione: Gli ingegneri possono aggiungere numerose caratteristiche a una fusione senza dover creare assemblaggi complicati e senza dover creare aree deboli.

- Resistenza alla sterilizzazione: L'alluminio è compatibile con le autoclavi ad alta temperatura e con i detergenti chimici, a differenza dei polimeri, che sono soggetti a degradazione.

Questi vantaggi rendono l'uso di involucri in alluminio pressofuso per i dispositivi medici una parte insostituibile dell'attuale produzione sanitaria.

Le sfide della pressofusione medica

Oltre ad avere numerosi vantaggi, la pressofusione presenta anche alcuni problemi con l'industria medica:

Elevati costi iniziali di attrezzaggio

Lo sviluppo di stampi per pressofusione ha costi elevati. Sebbene sia economicamente vantaggioso su larga scala, può diventare un ostacolo per i piccoli produttori di dispositivi medici con produzioni ridotte.

Standard normativi rigorosi

Le apparecchiature mediche disponibili devono rispettare rigorosi standard di sicurezza e qualità. La realizzazione di un componente pressofuso certificato FDA, ISO e CE complica il processo di produzione.

Requisiti di finitura della superficie

Le apparecchiature mediche necessitano solitamente di superfici non porose e scorrevoli per evitare la contaminazione. Possono essere necessarie alcune fasi successive alla fusione, come la lucidatura, il rivestimento o l'anodizzazione.

Limitazioni del progetto

Anche con la pressofusione sono possibili geometrie complesse, ma pareti estremamente sottili o sottosquadri estremi possono essere difficili da ottenere senza perdere l'integrità strutturale.

Selezione del materiale

Sebbene sia il più diffuso, l'alluminio può essere sostituito da leghe speciali che possono essere necessarie in alcune applicazioni mediche per migliorare la resistenza o la conduttività, rendendole più costose.

Pro e contro della ponderazione

Infine, la popolarità della pressofusione nel settore sanitario dimostra che i vantaggi superano le sfide. Grazie alla massimizzazione del design e alle economie di scala, i produttori saranno in grado di andare oltre per produrre prodotti di alta qualità. Inoltre, grazie all'incorporazione dei cosiddetti involucri in alluminio pressofuso dei dispositivi medici, gli ospedali, le cliniche e i pazienti possono ricevere apparecchiature durevoli, efficienti e sicure.

Prospettive future della pressofusione nel settore sanitario

Con lo sviluppo del settore medico attraverso la digitalizzazione, la telemedicina e i servizi sanitari personalizzati, la professione della pressofusione di apparecchiature mediche probabilmente si espanderà ulteriormente. La pressione per la produzione di dispositivi più piccoli, affidabili e leggeri continuerà a sfidare i produttori a cercare nuove metallurgie, progetti più intelligenti e metodi di produzione più efficienti.

Tra le tendenze, l'integrazione di dispositivi medici intelligenti è uno dei trend emergenti. Questi gadget sono spesso composti da sensori, reti di comunicazione wireless e batterie ricaricabili. Questi dispositivi elettronici sensibili devono essere salvaguardati con alloggiamenti robusti in grado di gestire i carichi termici, evitare le interferenze elettromagnetiche e persino lo stress fisico. La pressofusione di alluminio è l'unico materiale che soddisfa queste esigenze, in quanto è resistente e flessibile nel design.

Inoltre, la sostenibilità sta ricevendo una grande attenzione. L'alluminio è un metallo che può essere riciclato al 100% senza perdere alcuna proprietà meccanica, il che lo rende compatibile con le tendenze globali di produzione ecologica. Per questo motivo, non solo le custodie in alluminio pressofuso dei dispositivi medici rappresentano una soluzione tecnica e sostenibile. Sia i produttori che gli ospedali stanno apprezzando l'utilità dei materiali ecologici per ridurre l'impatto ambientale.

Le innovazioni tecnologiche guidano il progresso

In futuro, diverse innovazioni aumenteranno l'utilità della pressofusione in medicina:

- Leghe ad alte prestazioni: Si stanno studiando nuove leghe di alluminio per creare leghe ad alta resistenza, alta conduttività e alta biocompatibilità, utilizzate in particolare per gli impianti medici.

- Utensili con tecniche additive: La stampa 3D viene adottata anche per costruire stampi complessi per la pressofusione in modo più rapido e a costi inferiori, contribuendo a superare l'ostacolo dell'investimento iniziale per gli utensili.

- Ingegneria delle superfici: Le parti mediche pressofuse del futuro potranno essere rivestite con superfici antimicrobiche o altre finiture speciali per migliorarne ulteriormente la sicurezza e l'igiene.

- Miniaturizzazione: La tecnologia medica sta diventando sempre più piccola; i processi di pressofusione saranno sviluppati per adattarsi a pareti di stampo più sottili, involucri più piccoli e assemblaggi più piccoli.

Nel complesso, queste dinamiche renderanno l'applicazione della pressofusione di dispositivi medici un pilastro nella produzione di dispositivi medici.

Perché GC Precision Mould è il partner preferito dai clienti globali?

In GC Precise Mould siamo orgogliosi di servire un'ampia varietà di clienti nei settori medico, automobilistico e industriale. Abbiamo tra i nostri clienti startup innovative e organizzazioni multinazionali già sviluppate che si rivolgono a noi perché sanno che otterranno il meglio in termini di precisione, qualità e affidabilità. Grazie alle nostre soluzioni di pressofusione high-tech e alla progettazione di stampi su misura, possiamo assistere i nostri clienti nello sviluppo più rapido dei prodotti e ottenere un vantaggio competitivo. Tutti i progetti vengono affrontati come una partnership in cui la nostra esperienza tecnica e la nostra attenzione al cliente garantiscono il successo a lungo termine. GC precision mough, con un record di qualità e coerenza, è stata la società scelta dai clienti che cercano risultati di fama mondiale e misure efficienti dal punto di vista dei costi.

Conclusione

I settori dell'ingegneria e della medicina sono stati fonte di sviluppo e la pressofusione non fa eccezione. La pressofusione consente la produzione di dispositivi salvavita e salvavita, offrendo un metodo affidabile per la produzione di componenti precisi, durevoli ed economici.

L'alluminio è diventato il materiale preferito. La sua leggerezza, resistenza, corrosione e conduttività termica lo rendono ideale per soddisfare le esigenze dell'attuale assistenza sanitaria. L'aumento dell'uso di involucri in alluminio pressofuso per le apparecchiature mediche sottolinea la necessità di avere involucri durevoli per proteggere la tecnologia sensibile, favorire la portabilità e la conformità del settore a requisiti elevati.

Sebbene esistano problemi come i prezzi elevati degli utensili e le regole rigide, l'innovazione continua è in grado di affrontare questi problemi. Per estendere i limiti di ciò che la pressofusione è in grado di fare nel settore sanitario, i produttori si stanno rivolgendo a leghe avanzate, alla produzione additiva e a finiture superficiali migliorate.

Il futuro della diagnostica, del trattamento e del monitoraggio dei pazienti si formerà con l'aumento del ruolo della pressofusione dei dispositivi medici negli anni a venire. Non è solo una pratica di produzione, ma è la base della quarta generazione di tecnologia sanitaria, integrando l'ingegneria di precisione con l'innovazione medica. La pressofusione è qui per restare.

Domande frequenti

Quali sono i settori serviti da GC Precise Mould?

Siamo fornitori di stampi e pressofusioni di precisione per diversi settori come i dispositivi medici, l'automotive, l'elettronica e le attrezzature industriali.

Perché devo rivolgermi a GC Precise Mould?

Siamo un'azienda che integra le tecnologie più recenti, standard di alta qualità e anni di esperienza per fornire soluzioni di qualità e a prezzi accessibili. Ci preoccupiamo dell'accuratezza, della sostenibilità e delle esigenze individuali dei clienti.

GC precision mould è in grado di offrire involucri pressofusi su misura per le apparecchiature mediche?

Sì. Progettiamo e produciamo custodie in alluminio fuso personalizzate, rigorosamente certificate dal punto di vista medico, resistenti, sicure e conformi agli standard internazionali.

GC Precision Mould accetta produzioni su piccola o grande scala?

Assolutamente sì. Siamo l'azienda in grado di adattare e produrre prototipi, piccoli lotti o produzioni su larga scala, a seconda delle esigenze del vostro progetto.

0 commenti