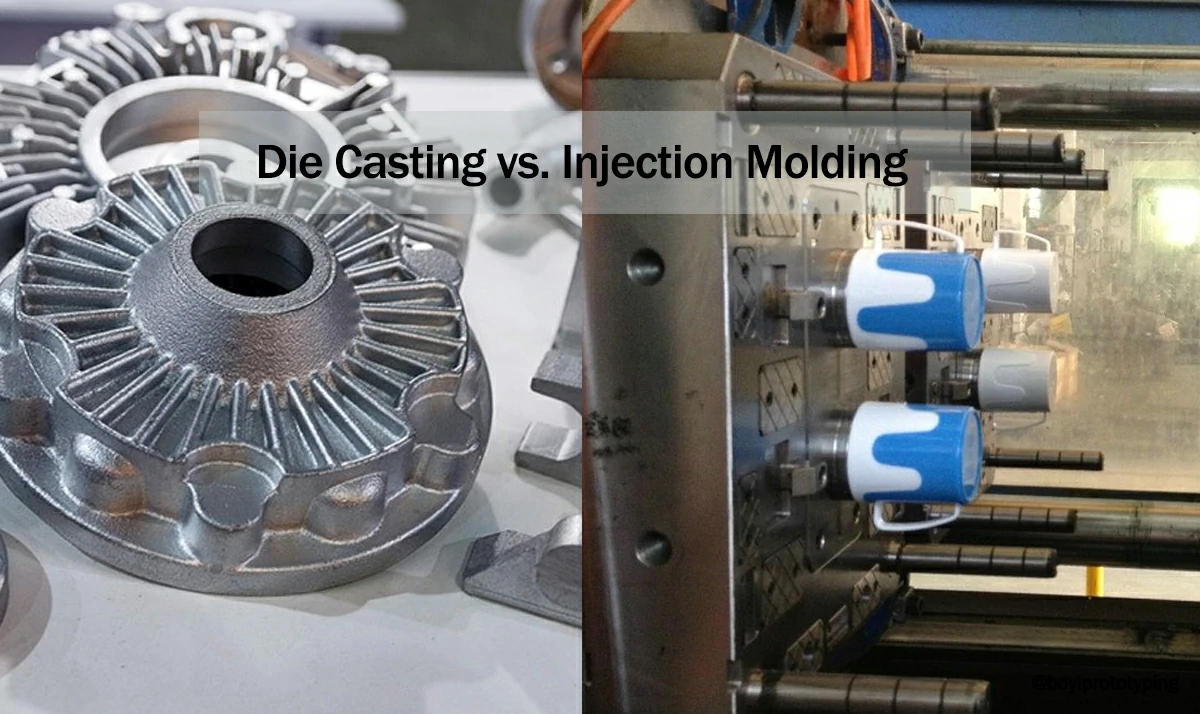

Lo stampo per pressofusione e lo stampo per iniezione plastica sono due degli strumenti più comuni nella produzione contemporanea. Gli stampi giocano un ruolo chiave nella produzione di massa nell'industria automobilistica e aerospaziale, oltre che nell'elettronica, nei beni di consumo e nelle apparecchiature mediche. Sia la pressofusione che lo stampaggio a iniezione di materie plastiche sono in grado di produrre componenti altamente dettagliati e intricati con tolleranze elevate, ma entrambi lavorano secondo principi, materiali e obiettivi applicativi finali diversi.

Sebbene il loro semplice compito di modellare il materiale in uno stampo sembri simile, all'esterno sono totalmente diversi in termini di materiali, condizioni di processo, requisiti di progettazione e aspetti prestazionali. La conoscenza di queste differenze è preziosa e necessaria per i progettisti, gli ingegneri e gli specialisti della produzione che devono decidere quale sia la soluzione più efficace, economica e tecnicamente fattibile per una determinata applicazione.

Questo articolo confronta in dettaglio le caratteristiche degli stampi per pressofusione e degli stampi per iniezione plastica, il loro funzionamento, i tipi di materiali utilizzati, la loro costruzione e manutenzione, nonché le loro applicazioni, i vantaggi e gli svantaggi.

Che cos'è uno stampo per pressofusione?

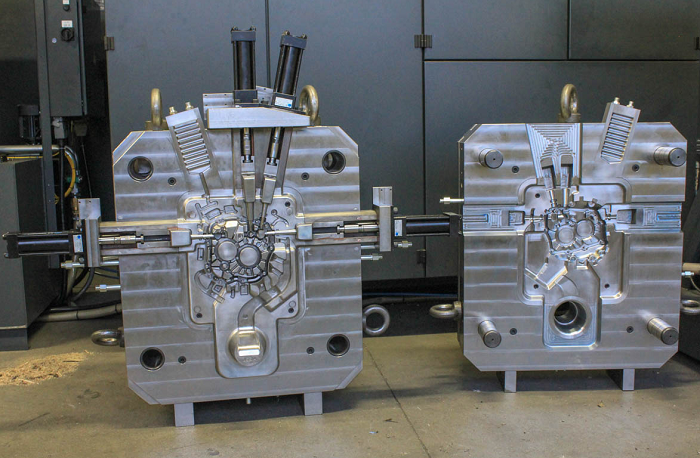

La pressofusione è un processo di fusione dei metalli mediante il quale il metallo fuso sotto pressione viene forzato in uno stampo (detto anche matrice), creando un componente metallico solido. Questi stampi sono normalmente realizzati con acciaio per utensili temprato e strutture in grado di resistere a calore e pressione elevati.

Gli stampi per la pressofusione sono strumenti di precisione che vengono applicati principalmente con alluminiomagnesio e zinco, metalli poco ferrosi. È il processo più appropriato per la produzione di componenti metallici di volume elevato con precisione dimensionale, oltre che meccanicamente resistenti.

Punti importanti degli stampi per pressofusione:

- Materiale: normalmente prodotti con acciaio H13 o altri acciai per utensili ad alta temperatura.

- Durata buona: Gli stampi sono progettati per durare da migliaia a centinaia di migliaia di cicli ad alta pressione.

- Temperature di funzionamento: Molto alta; i metalli fusi possono raggiungere i 600 o C.

- Sistemi di raffreddamento: Canali integrati che consentono il raffreddamento e la solidificazione del metallo all'interno della cavità in tempi brevi.

- Sistema di espulsione: È dotato di perni di espulsione che aiutano a espellere o spingere l'oggetto metallico solidificato fuori dallo stampo una volta completato il processo di fusione.

Esistono due tipi di pressofusione:

- Pressofusione a camera calda: Si utilizza quando si deve fondere una lega a basso punto di fusione, come lo zinco e il magnesio.

- Pressofusione a camera fredda: Applicato alla lavorazione di leghe con punti di fusione più elevati, come l'alluminio, come risultato di una fusione esterna.

Che cos'è uno stampo a iniezione di plastica?

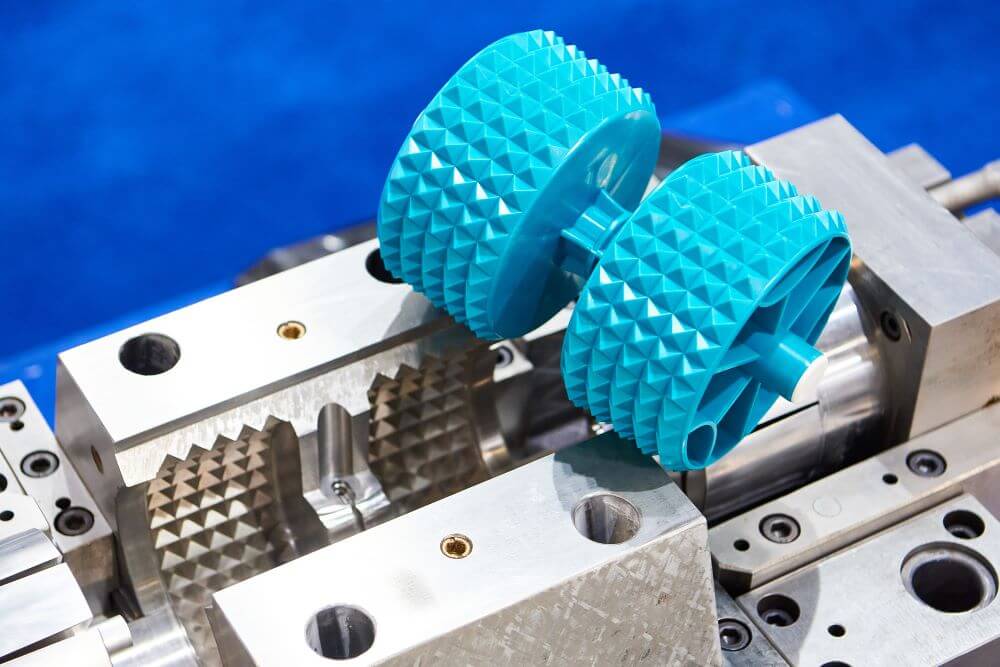

Uno di questi è lo stampaggio a iniezione di plastica, un metodo che consiste nell'iniettare plastica fusa in una cavità dello stampo dove si indurisce per formare un pezzo completo. Lo stampo a iniezione per materie plastiche è solitamente costruito in acciaio o alluminio, ma ciò dipende dalla quantità di pezzi da produrre e dal costo. Questo processo è diverso in quanto non coinvolge i metalli, come nel caso della pressofusione, ma applica termoplastici o polimeri termoindurenti.

I beni di consumo, le apparecchiature mediche, gli imballaggi e qualsiasi altra cosa in plastica, e molte altre ancora, sono realizzati con stampi a iniezione. Grazie a questo processo è possibile ottenere forme complesse, natura dettagliata e intricata e texture sulle superfici.

Le caratteristiche più importanti degli stampi a iniezione di plastica

- Materiale: di solito un acciaio temprato, un acciaio pre-temprato, una lega di alluminio o una lega di berillio-rame.

- Durata: Dipende dal materiale utilizzato per la costruzione dello stampo; gli stampi in acciaio possono essere utilizzati per milioni di cicli, mentre gli stampi in alluminio possono essere utilizzati solo in piccole serie.

- Temperature di esercizio: Sono più freddi rispetto alla pressofusione e variano sempre a seconda della plastica (circa 200oC o 300oC).

- Sistemi di raffreddamento: Funzionano come gli stampi di pressofusione, ma sono ottimizzati per operare sui polimeri.

- Sistema di espulsione: Le parti in plastica che si sono raffreddate vengono rimosse con l'aiuto di perni di espulsione o aria.

Compatibilità dei materiali

Una delle differenze fondamentali sta nel materiale con cui i due processi vengono trattati. La pressofusione può essere applicata solo ai metalli, mentre lo stampaggio a iniezione può essere utilizzato per le materie plastiche. Per ogni materiale sono necessari utensili, parametri di processo e progetti di stampi diversi.

Ecco la Tabella 1: Compatibilità dei materiali

| Caratteristica | Stampo per pressofusione | Stampo a iniezione di plastica |

| Materiale utilizzato | Metallo fuso (alluminio, zinco, magnesio) | Termoplastici (ABS, PP, PC, nylon, ecc.) |

| Materiale dello stampo | Acciaio per utensili temprato (H13, SKD61, ecc.) | Acciaio per utensili, acciaio precompresso, alluminio |

| Intervallo del punto di fusione | 500°C - 700°C | 150°C - 300°C |

| Resistenza agli shock termici | Molto alto | Moderato |

| Resistenza all'usura | Critico a causa dell'abrasività del metallo fuso | Importante ma meno estremo |

Differenze di produzione e progettazione

Entrambi gli stampi sono realizzati con la massima precisione possibile, ma la loro produzione è condizionata dalle caratteristiche fisiche dei materiali che devono essere lavorati. Nel caso degli stampi per pressofusione, la resistenza al calore e la durata sono le preoccupazioni più importanti, perché la pressione di iniezione è elevata e l'ambiente del metallo fuso è difficile. Nel caso degli stampi per iniezione di materie plastiche, l'attenzione è rivolta piuttosto alla finitura superficiale dettagliata, alle tolleranze strette e alle porte perfettamente progettate per offrire il miglior flusso di materiale.

Caratteristiche della progettazione di stampi per pressofusione:

- Più solido e più pesante.

- Sistemi di raffreddamento e di ventilazione multiforme.

- Rivestimento protettivo (ad es. nitrurazione o PVD, resistente all'usura).

- Deve avere angoli di sformo per consentire l'espulsione dei pezzi.

- Il metallo spesso e scorrevole è stato progettato per lavorare nei cancelli.

Caratteristiche di progettazione degli stampi a iniezione di plastica:

- Progettazione e completamento più liberi.

- È consentito un sottosquadro, a condizione che possano essere incluse le parti mobili (slitte, sollevatori).

- Possibilità di texture superficiali dettagliate (ad esempio, grana della pelle, opaca, lucida).

- Sistemi di raffreddamento ottimizzati per ridurre le velocità di trasferimento del calore.

- Grande varietà geografica di tipi di cancelli (canali caldi, canali freddi, cancelli perimetrali).

Efficienza di produzione e tempo di ciclo

Entrambi i processi di stampaggio sono importanti per quanto riguarda le prestazioni di costo dettagliate del tempo di ciclo e dell'efficienza. La pressofusione richiede quasi sempre più tempo nel ciclo, poiché sono necessari più riscaldamento e raffreddamento, ma i pezzi sono più resistenti e in grado di sopportare molto calore. Lo stampaggio a iniezione può utilizzare un tempo di ciclo più breve, adatto quindi alla produzione di una grande quantità di pezzi in plastica.

Tabella 2: Efficienza di produzione e tempo di ciclo

| Metrico | Pressofusione | Stampaggio a iniezione di plastica |

| Tempo di ciclo | 30-60 secondi (varia in base alle dimensioni del pezzo) | 5-30 secondi |

| Tempo di raffreddamento | Più a lungo grazie ai metalli ad alto punto di fusione | Raffreddamento più breve e più rapido della plastica |

| Forza della parte | Alto (metallo) | Moderato (dipende dal polimero) |

| Finitura superficiale | Buono, potrebbe richiedere una post-elaborazione | Eccellenti e ampie opzioni di texture |

Considerazioni sui costi

Lo stampo utilizzato nella pressofusione è generalmente considerato più costoso da realizzare a causa dei suoi requisiti di materiale e di resistenza termica. Tuttavia, il costo unitario è economico in caso di produzione di grandi quantità di parti metalliche. Gli stampi a iniezione hanno un prezzo molto variabile, in base alla complessità e al tipo di materiale (acciaio o alluminio), ma tendono a essere più economici per le serie brevi e medie.

Ecco la Tabella 3: Considerazioni sui costi

| Fattore di costo | Stampo per pressofusione | Stampo a iniezione di plastica |

| Costo iniziale dello stampo | Alto | Medio-Alto |

| Manutenzione | Da moderato a elevato | Moderato |

| Vita dell'utensile | 100.000+ colpi (si considera la fatica del metallo) | 500.000+ colpi (stampi in acciaio) |

| Costo di produzione per pezzo | Basso (ad alto volume) | Basso (soprattutto per la plastica) |

Applicazioni industriali

La pressofusione e lo stampaggio a iniezione di materie plastiche sono due delle specialità più versatili e possono trovare impiego in un'ampia gamma di settori industriali, ma si differenziano comunque per le loro aree di applicazione a causa delle proprietà del materiale e delle specifiche delle prestazioni.

Applicazioni della pressofusione

La pressofusione è ampiamente utilizzata nei seguenti modi, in quanto consente di produrre componenti metallici robusti, resistenti al calore e alla temperatura e con dimensioni esatte:

- Automobile: I blocchi motore, i carter della trasmissione, gli alloggiamenti, le staffe, i dissipatori di calore

- Aerospaziale: Raccordi, parti strutturali, involucri di strumenti

- Elettronica di consumo: I telefoni cellulari, le custodie dei computer portatili, i connettori e le cornici sono progettati in metallo.

- Elettrodomestici: Riduttori, involucri dei motori e pale dei ventilatori

- industriali: Pneumatici, parti di pompe, parti di robot

I componenti pressofusi trovano applicazione in tutti i casi in cui la resistenza meccanica, la stabilità dimensionale e la resistenza termica sono fattori importanti.

Applicazioni dello stampaggio a iniezione di materie plastiche

Lo stampaggio a iniezione della plastica si adatta perfettamente sia al peso e all'economicità, sia all'utilizzo di grandi quantità di componenti:

- Dispositivi medici: Siringhe e involucri, attrezzature chirurgiche

- Beni di consumo: Giocattoli, forniture per la cucina, piatti cosmetici e custodie per telefoni.

- Elettronica: Connettori, custodie, interruttori, supporti di circuito

- Imballaggio: Tappi, bottiglie, coperchi, dispenser

- Auto (interno/esterno): Cruscotti, finiture, coperture delle luci e serbatoi dei fluidi

Libertà di progettazione Lo stampaggio a iniezione di materie plastiche offre un'impareggiabile libertà di progettazione ed è efficiente nella produzione su larga scala di componenti in plastica precisi, dalla geometria molto complessa e con molteplici finiture.

Pro e contro

Quale processo di stampaggio presenta quindi quali vantaggi comparativi e quali compromessi? Scopriamolo:

I vantaggi dello stampo per pressofusione:

- Grande precisione dimensionale e ripetibilità

- Eccellenti caratteristiche meccaniche, in particolare resistenza e durezza

- È adatto a geometrie complesse con pareti sottili.

- Migliore finitura superficiale rispetto ad altre tecniche di fusione dei metalli

- Adatto a una produzione ad alta intensità di metallo e ad alto volume

Lo svantaggio dello stampo per pressofusione:

- Costo costoso degli utensili, elevato costo iniziale degli utensili

- Tempi di ciclo più lenti rispetto allo stampaggio a iniezione della plastica

- Limitato ai metalli non ferrosi (alluminio, zinco, magnesio)

- Necessita di lavorazioni secondarie in alcune finiture o tolleranze della superficie

- L'aumento dell'abrasione del metallo provoca una vera e propria usura dello stampo e un elevato calore

I vantaggi dello stampo a iniezione di plastica:

- Il costo per pezzo nella produzione in grandi volumi è basso

- Dettagli di superficie, alta precisione Alta precisione e dettagli di superficie

- Cicli brevi di spegnimento, in particolare per i sistemi a canale caldo

- Facile scelta del materiale (flessibile, rigido, trasparente, colorato)

- Parti variabili, leggere e quindi trasportabili, ed ergonomiche.

Svantaggi dello stampo a iniezione di plastica:

- Questo valore è inferiore alla forza e alla resistenza termica dei metalli.

- Un carico che induce una deformazione plastica o una deformazione plastica indotta dalla temperatura costituisce un rischio

- La complessità della progettazione di uno stampo aumenta con l'aumentare della geometria del pezzo Modifiche sfavorevoli alle superfici e ai percorsi progettati Modifiche sfavorevoli alle superfici e ai percorsi progettati Modifiche sfavorevoli alle superfici e ai percorsi progettati Modifiche sfavorevoli alle superfici e ai percorsi progettati.

- Effetti sull'ambiente dei rifiuti di plastica (in base al polimero utilizzato)

- difetti di scorrimento inconsci, come deformazioni, restringimenti e segni di affossamento

Considerazioni ambientali

Entrambe le tecniche di stampaggio possono essere criticate e messe in discussione, dal momento che la sostenibilità si sta imponendo in tutti i settori in cui operano i produttori. D'altro canto, esistono opportunità per rendere la produzione più responsabile.

Effetto ambientale della pressofusione:

- Intenso di energia: La fusione del metallo consuma molta energia.

- Riciclabilità: riciclaggio: I metalli pressofusi (alluminio, zinco, magnesio) possono essere riciclati, con una minima perdita di qualità.

- Rifiuti: Il metallo della matrice (e della materozza) può essere riutilizzato nel processo.

- Lunga durata: I componenti sono duraturi e, in molti casi, hanno una lunga durata.

Impatto ambientale dello stampaggio a iniezione di materie plastiche:

- Problemi materiali: Anche le plastiche derivate dal petrolio costituiscono una potenziale fonte di inquinamento se riciclate in modo improprio.

- Riciclaggio: La maggior parte dei materiali termoplastici può essere riciclata tramite una nuova macinazione.

- Bioplastiche e polimeri riciclati: La crescente richiesta di utilizzare meno plastica vergine.

- Efficienza: Per fondere e modellare la plastica si utilizza la metà dell'energia impiegata per fondere il metallo.

Il controllo intelligente del processo e la progettazione di stampi di alta qualità in entrambi i processi possono consentire di ridurre l'utilizzo di materiali, il consumo energetico e il tempo medio di ciclo per favorire una maggiore sostenibilità.

Tendenze e innovazioni future

Con lo sviluppo del settore manifatturiero, la pressofusione e lo stampaggio a iniezione di materie plastiche hanno contribuito all'integrazione digitale, alle innovazioni nei materiali e alla sostenibilità.

Innovazione nella pressofusione:

- Pressofusione sotto vuoto ad alta pressione (HPVDC): Aiuta a ridurre la porosità e a migliorare l'eccellenza dei pezzi.

- Automazione e monitoraggio IoT: Migliora la coerenza e la tracciabilità.

- Nuove leghe: Auto e aerei leggeri e ad alta resistenza.

- Produzione ibrida: La fusione è combinata con la produzione CNC o additiva.

L'innovazione nello stampaggio a iniezione della plastica:

- Canali di raffreddamento conformi (stampati in 3D): migliorare il raffreddamento, migliorare il tempo di ciclo.

- Microstampaggio: Crea pezzi estremamente piccoli e di estrema precisione nel campo dell'elettronica e della medicina.

- Polimeri rinforzati: Incorporazione di fibra di carbonio o di vetro nella parte in plastica per renderla strutturalmente utilizzabile.

- Stampi intelligenti: Controllo della qualità tramite sensori e intelligenza artificiale in tempo reale.

Entrambi i settori si stanno avvicinando in termini di produzione digitale e guidata dai dati, attenta all'ambiente, dove l'ottimizzazione di utensili, materiali e processi sarà un fattore importante di competitività.

Tabella riassuntiva: Confronto tra la pressofusione e lo stampaggio a iniezione di plastica

Ecco la Tabella 4: Tabella riassuntiva che confronta la pressofusione con lo stampaggio a iniezione di materie plastiche.

| Caratteristica | Stampo per pressofusione | Stampo a iniezione di plastica |

| Materiale primario | Metalli (alluminio, zinco, magnesio) | Plastica (ABS, PP, Nylon, PC, ecc.) |

| Materiale dello stampo | Acciaio per utensili temprato (ad es., H13) | Acciaio per utensili, alluminio, rame berillio |

| Temperatura di esercizio | 500-700°C | 150-300°C |

| Tempo di ciclo | 30-60 secondi | 5-30 secondi |

| Forza della parte | Alto | Moderato (varia con il polimero) |

| Costo degli utensili | Alto | Medio-Alto |

| Idoneità del volume | Medio-alto | Da basso ad alto |

| Finitura superficiale | Buono, potrebbe richiedere una lavorazione | Eccellente (possibilità di texture personalizzate) |

| Applicazioni tipiche | Automotive, Aerospaziale, Elettronica | Beni di consumo, imballaggi, dispositivi medici |

| Sostenibilità | I metalli sono riciclabili, ad alta intensità di energia | Plastica riciclabile, alternative più ecologiche |

Quale prendere?

In base a vari aspetti importanti, si deve decidere se utilizzare la pressofusione o lo stampaggio a iniezione di plastica:

- Materiali necessari: La pressofusione per ottenere forza e resistenza al calore e lo stampaggio a iniezione per garantire leggerezza e flessibilità.

- Quantità di output: Entrambi sono ottimi quando si tratta di grandi produzioni, ma lo stampaggio a iniezione può costare di più solo quando si tratta di medie produzioni, utilizzando utensili in alluminio.

- Complessità di progettazione: Lo stampaggio a iniezione consente una maggiore libertà nei progetti complessi, mentre la pressofusione presenta risultati eccellenti in termini di proprietà meccaniche.

- Budget e calendario: Gli stampi in plastica possono garantire tempi più rapidi e costi inferiori per i prototipi e le piccole tirature.

In breve:

La pressofusione è la scelta migliore quando si richiedono pezzi di metallo buoni e duri con tolleranze strette.

Scegliete la plastica per stampaggio a iniezione se desiderate componenti in plastica leggeri, complessi e in grandi quantità a un costo ridotto per componente.

GC Precision Mould: il vostro partner di fiducia nella produzione di stampi

Quando avete bisogno di fonti affidabili di stampi di alta qualità per la vostra produzione, GC Precision Mould è la scelta migliore. Presenti nel settore da diversi anni, siamo specializzati nella produzione di stampi di precisione per pressofusione e stampi per iniezione plastica per un gran numero di applicazioni. Il nostro staff si impegna per essere il migliore e lo fa impiegando alta tecnologia e controlli di qualità per garantire la produzione di modelli adeguati, robusti ed efficienti. Che si tratti di attrezzature per grandi volumi o di progettazione di stampi personalizzati, GC Precision Mould può garantire servizi eccellenti, prezzi ragionevoli e consegne puntuali.

Conclusione

È inoltre importante comprendere le distinzioni primarie tra i processi di pressofusione e lo stampaggio a iniezione di materie plastiche, in modo da poter scegliere il processo produttivo più adatto per realizzare il vostro prodotto. Entrambi richiedono stampi ad alta pressione per realizzare pezzi complessi e in grandi volumi, ma differiscono notevolmente per quanto riguarda i materiali, la progettazione dello stampo, le condizioni operative e il pezzo finale.

La pressofusione è adatta solo per parti metalliche robuste e resistenti al calore, molto diffuse nell'industria automobilistica, aerospaziale e dei mezzi pesanti. Ha un'ottima stabilità dimensionale e qualità superficiale, ma comporta costi più elevati e un maggiore consumo di energia per gli utensili. Lo stampaggio a iniezione di materie plastiche, invece, è in grado di produrre parti in plastica leggere e complesse, non tossiche, altamente versatili, efficienti dal punto di vista dei costi e veloci in tutti i principali settori industriali, come quello medico, dei beni di consumo e dell'elettronica.

Per decidere tra i due metodi, occorre considerare aspetti quali le proprietà del materiale richiesto, la quantità di produzione, la complessità dei progetti, i limiti di costo e l'effetto sull'ambiente. In alcune occasioni, un mix di entrambi i metodi può produrre i migliori risultati nell'ambito degli assemblaggi ibridi.

Le domande più frequenti (FAQ)

1. Gli stampi a iniezione di plastica sono adatti alla fusione di metalli?

No. Le alte temperature del metallo fuso riscaldano gli stampi per iniezione di plastica, causandone la fusione.

2. Per la produzione di grandi volumi, qual è la soluzione più conveniente?

In generale, lo stampaggio a iniezione di materie plastiche ha un costo per unità inferiore a cicli bassi, e il costo per pezzo rispetto allo stampaggio a iniezione di materie plastiche è più basso.

3. Quali sono i materiali comuni per la pressofusione?

I metalli più comuni sono le leghe di alluminio, zinco e magnesio.

4. Le parti pressofuse sono migliori e più resistenti di quelle iniettate?

Sì. I componenti in metallo pressofuso sono più potenti, più duri e hanno una migliore resistenza al calore rispetto ai componenti in plastica.

5. Entrambe le modalità sono in grado di generare geometrie complesse?

Sì, ma lo stampaggio a iniezione di plastica ha una maggiore flessibilità nella progettazione grazie al comportamento del flusso di plastica fusa.

0 commenti