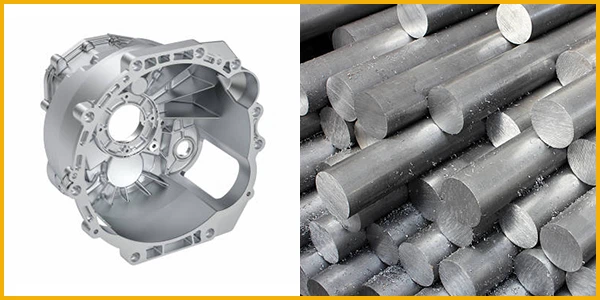

La fusione dell'alluminio è un'attività che si trova nelle industrie, nelle officine o anche a casa di chi è abile in questo hobby. L'alluminio è esente da corrosione, facile da modellare e leggero. Questo lo qualifica per essere il preferito nella maggior parte dei prodotti, che si tratti di parti di automobili o di utensili da cucina. Il processo è multiuso. Può produrre pezzi piccoli, dettagliati o grandi e pesanti. È comunemente usato per realizzare oggetti come blocchi motore, parti di macchine, pentole e oggetti decorativi. Esistono diverse opzioni di tecniche di colata, tra cui la colata in sabbia, la colata in stampo e la colata per investimento. Entrambe hanno i loro vantaggi, a seconda del progetto.

La fusione di alluminio è comune anche tra gli hobbisti. Si può fare in piccoli laboratori o persino nei confini delle fonderie domestiche con strumenti, conoscenze e dispositivi di sicurezza minimi. Quando si lavora sul metallo fuso, tuttavia, è necessario stare in guardia. Per essere sicuri e ottenere buoni risultati, è necessario un equipaggiamento protettivo, la preparazione dell'ambiente di lavoro e una manipolazione sicura. L'acquisizione di questa abilità lascia una porta aperta alle attività creative e all'uso pratico.

In questa guida, discuteremo il meccanismo di colata di alluminioLe tecniche che possono essere impiegate e le misure di sicurezza che si possono adottare.

Che cos'è l'alluminio fuso?

L'alluminio fuso è l'alluminio nella forma acquisita versando la massa fusa in uno stampo e lasciandola indurire. La forma è cava e quella dell'oggetto desiderato è contenuta nello stampo. Dopo che l'alluminio fuso si solidifica, assume la forma. Questa procedura viene definita colata.

L'uso dell'alluminio fuso è così comune perché è resistente, leggero e non corrosivo. È possibile ricavarne forme sia complesse che semplici. I prodotti più noti sono parti di automobili, pentole, componenti di macchine e ornamenti. L'alluminio fuso è un altro materiale che rispetta l'ambiente perché può essere riciclato.

Caratteristiche importanti dell'alluminio fuso

- Leggero -Il contenitore è facile da maneggiare e trasportare.

- Buon rapporto resistenza/pesoEccellente resistenza con poco peso.

- Non arrugginisce -Non arrugginisce nemmeno a causa dell'umidità.

- Superba conducibilità termica -Trasporta il calore con un'elevata efficienza ed è quindi adatto alle pentole e ai componenti dei motori.

- Buona tolleranza dimensionaleIn grado di realizzare forme precise e complesse.

- Non tossico -Sicuro se utilizzato in applicazioni alimentari, se rifinito correttamente.

- Riciclabile -Può essere raffinato in un nuovo oggetto attraverso la fusione e quindi non viene sprecato.

- Flessibilità d'uso -Può essere utilizzato in ambito automobilistico, aerospaziale, domestico e industriale.

- Buona finitura -cpossono essere lucidati, verniciati o rivestiti per ottenere un aspetto più gradevole.

- Durevole- ha una lunga durata; sono necessari interventi minimi.

Perché l'alluminio è un buon metallo per la fusione?

La fusione è molto diffusa in alluminio. È forte e leggero, con un'elevata resistenza alla corrosione. Ciò lo rende applicabile in numerosi settori industriali. Uno dei principali meriti è la sua leggerezza. I componenti in alluminio sono leggeri e possono facilitare l'alleggerimento del peso complessivo di macchine e automobili. Ciò contribuisce a migliorare il consumo di carburante di automobili e aerei.

Inoltre, è altamente resistente alla corrosione. L'alluminio è naturalmente rivestito da un sottile strato di ossido che impedisce la formazione di ruggine. Ciò significa che le parti fuse sopravvivono più a lungo, per non parlare delle condizioni esterne o marine. L'alluminio fonde facilmente e può essere facilmente fuso. Il suo basso punto di fusione, rispetto a molti altri metalli, consente di risparmiare energia durante la produzione.

L'altro vantaggio è la versatilità. È possibile fondere in alluminio disegni semplici o estremamente intricati, con dettagli di pregio. Può anche essere riciclato in larga misura. I rottami di alluminio possono essere rifusi e riutilizzati senza pregiudicare la qualità. Ciò lo rende un'opzione sostenibile nella produzione industriale odierna. Infine, l'alluminio è un buon conduttore termico ed elettrico e per questo è un materiale adatto a parti del motore, dissipatori di calore e pentole.

Il metodo dei tipi di colata di alluminio

Esistono vari metodi di fusione dell'alluminio. Ogni tecnica presenta una serie di vantaggi in base alle dimensioni, alla forma e al numero di pezzi richiesti.

1. Fusione in sabbia

La colata avviene attraverso la colata in sabbia, una delle tecniche più antiche di fusione dell'alluminio. Si utilizza una speciale sabbia per colata che viene prodotta in uno stampo attorno a un modello. La cavità viene riempita con alluminio fuso e lasciata raffreddare. Una volta che il pezzo è solido, lo stampo di sabbia viene rimosso. Questa tecnica è poco costosa ed è adatta a pezzi grandi o piccoli.

2. Pressofusione

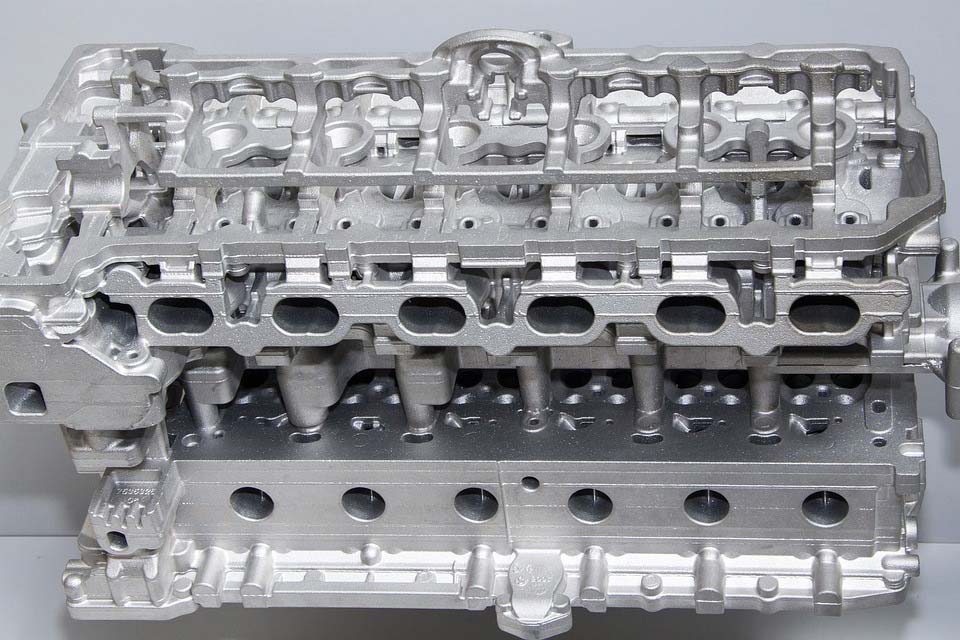

La pressofusione è una combinazione di iniezione ad alta pressione di alluminio fuso in blocchi di acciaio. Questi stampi possono essere riutilizzati e danno superfici lisce e dimensioni precise ai pezzi completi. È rapida e può essere utilizzata per la produzione di eccedenze. Questa tecnica trova ampia applicazione nella produzione di automobili, elettrodomestici ed elettronica.

3. Colata a investimento

Durante la microfusione, viene inizialmente preparato un modello in cera. La ceramica viene applicata su di esso per creare uno stampo. La cera viene quindi fusa e poi si versa l'alluminio fuso. Questo processo consente di creare forme molto dettagliate e complicate. Trova applicazione nei componenti aerospaziali, nelle apparecchiature mediche e nei piccoli componenti industriali.

4. Colata in stampo permanente

La colata in stampo permanente richiede stampi robusti in metallo che possono essere utilizzati più volte. Questi stampi consentono ai pezzi di avere una migliore finitura superficiale e una maggiore resistenza rispetto alla colata in sabbia. Questo metodo di produzione è adatto a situazioni di produzione di valore medio-alto, in cui è richiesta una certa costanza.

5. Precauzioni di sicurezza

Durante la fusione dell'alluminio si raggiungono temperature elevate. Se maneggiato in modo improprio, l'alluminio fuso può bruciare o addirittura esplodere causando gravi ustioni e innescando incendi. Esistono norme di sicurezza che devono essere osservate per evitare incidenti.

6. Indossare i dispositivi di protezione

È necessario indossare sempre guanti a prova di calore, uno schermo facciale completo e altri occhiali di sicurezza. Un pesante grembiule protettivo in pelle vi terrà fuori dalla portata degli schizzi. Evitate le fibre sintetiche, che si sciolgono sulla pelle.

7. Lavorare in un'area sicura

Lavorare in un'area ventilata per non inalare fumi pericolosi. Assicuratevi di non ingombrare il vostro posto di lavoro con sostanze infiammabili. Nelle vicinanze deve essere presente un estintore in caso di incendio.

8. Fusione con metallo caldo

Lo faccio scivolare lentamente e senza problemi insieme al crogiolo. Non riempitelo mai troppo. Aggiungete l'alluminio fuso in modo moderato, in modo che non schizzi.

9. Tenere l'acqua lontana

L'acqua reagisce violentemente con l'alluminio fuso e può provocare esplosioni disastrose. Evitate di avviarla senza che gli attrezzi, gli stampi e l'area in cui lavorerete siano asciutti.

10. Utilizzare correttamente il forno

Prima di utilizzare un forno, controllatelo e assicuratevi che non ci siano danni. Raffreddare e riscaldare secondo le istruzioni del produttore per evitare guasti all'apparecchiatura.

Processo di fusione dell'alluminio

È possibile fondere l'alluminio in diversi modi. In questo caso, l'esempio sarà la colata in sabbia. È economica, facile e adatta ai principianti.

Fase 1: preparazione dello stampo

Stampo a macchina di sabbia speciale per colata. Premere con forza la sabbia, esercitando una pressione sulla porzione desiderata. Estrarre il modello in modo da lasciare una cavità pulita.

Fase 2: fondere l'alluminio

Mettete dei rottami o dei lingotti di alluminio in un crogiolo. Mettetelo in un forno finché non si scioglie e raggiunge quasi i 660 gradi C (1220 gradi F).

Fase 3: eliminare le impurità

Aggiungere il fondente all'alluminio fuso per catturare sporco e ossidi. Versare le impurità rimosse dalla superficie.

Fase 4: Colare il metallo

Il crogiolo deve essere sollevato con l'aiuto di una pinza. Con molta cautela, riempire la cavità dello stampo con l'alluminio fuso. Il flusso deve essere continuo per non creare sacche d'aria e schizzi.

Fase 5: raffreddamento

Lasciare che l'alluminio si abbassi e si solidifichi. Le dimensioni della colata e il livello di spessore influiscono sul tempo di raffreddamento.

Fase 6: Estrarre la colata

Per trovare la parte in alluminio, rompere lo stampo di sabbia. Eliminare la sabbia in eccesso e la carta vetrata grossolana con l'aiuto di strumenti.

Fase 7: Completato

Rimuovere il metallo in eccesso, lucidare e/o lavorare fino a ottenere una superficie liscia. A questo punto la colata è in uso.

Leghe comuni nella fusione di alluminio

Esistono diverse varietà di leghe di alluminio che vengono ampiamente utilizzate per la colata a causa delle diverse proprietà che queste leghe hanno per adattarsi alle varie applicazioni. Le più popolari sono le seguenti:

- Lega A356 - Ha la migliore resistenza dopo il trattamento termico, l'elevata resistenza alla corrosione e la saldabilità. È il materiale più diffuso nell'industria automobilistica e aerospaziale.

- .319 Lega - È particolarmente indicato per le parti del motore e nella sezione meccanica, perché offre una buona resistenza all'usura e una buona lavorabilità.

- 535 Lega - Rinomata come eccellente lega resistente alla corrosione, in particolare se esposta agli elementi presenti in ambiente marino, è ideale per i componenti della nautica e per le aree con ambienti corrosivi.

- Leghe di Al-Si (alluminio-silicio) - In grado di fornire una buona fluidità e una bassa suscettibilità al ritiro, offrono una ragionevole resistenza all'usura e sono utilizzati soprattutto come blocchi per l'industria automobilistica.

- Leghe di Al-Cu (alluminio-rame) - Le leghe hanno una resistenza e una durezza molto elevate, ma una resistenza alla corrosione leggermente inferiore; sono comunemente utilizzate per i componenti aerospaziali e militari.

Tutte le leghe sono selezionate in base ai requisiti di forza e resistenza alla corrosione, oltre che ai requisiti di lavorabilità e facilità di fusione richiesti dall'applicazione.

Ecco una tabella delle principali proprietà e applicazioni

Ecco la tabella 1: proprietà e applicazioni chiave

| Nome della lega | Principali elementi di lega | Proprietà chiave | Applicazioni tipiche |

| A356 | Silicio (6,5-7,5%), Magnesio (0,25-0,45%) | Eccellente resistenza alla corrosione, buona saldabilità ed elevata resistenza dopo il trattamento termico. | Ruote per autoveicoli, componenti aerospaziali, attrezzature marine |

| 319 | Silicio (5,5-6,5%), Rame (3,0-4,0%), Ferro (max 1,0%) | Buona resistenza alla corrosione, eccellente lavorabilità, resistenza moderata | Blocchi motore, teste dei cilindri e alloggiamenti delle pompe |

| 535 | Magnesio (6,5-7,5%), Manganese (0,3-0,6%) | Eccezionale resistenza alla corrosione, buona risposta all'anodizzazione e resistenza inferiore | Hardware navale, attrezzature per la movimentazione di prodotti chimici |

| A380 | Silicio (7,5-9,5%), Rame (3,0-4,0%), Ferro (max 1,3%) | Eccellente tenuta alla pressione, buona resistenza all'usura ed elevata robustezza | Alloggiamenti per cambi automobilistici, involucri elettronici e utensili manuali |

| 7075 | Zinco (5,6-6,1%), Magnesio (2,1-2,5%), Rame (1,2-1,6%) | Resistenza molto elevata, scarsa resistenza alla corrosione e difficoltà di fusione. | Strutture aerospaziali, attrezzature sportive ad alte prestazioni |

| AlSi10Mg | Silicio (9,0-11,0%), Magnesio (0,25-0,45%) | Elevato rapporto resistenza/peso, buona resistenza alla fatica, trattabile termicamente | Parti aerospaziali, telai automobilistici, componenti stampati in 3D |

Ecco una tabella tecnica delle proprietà meccaniche delle più comuni leghe di alluminio da colata

La tabella 2 mostra le proprietà meccaniche delle più comuni leghe per colata di alluminio.

| Nome della lega | Resistenza alla trazione (MPa) | Resistenza allo snervamento (MPa) | Allungamento (%) | Durezza (Brinell) | Applicazioni tipiche |

| A356 | 230-280 | 130-160 | 3-8 | 75-80 | Ruote per autoveicoli, parti aerospaziali, componenti marini |

| 319 | 170-230 | 80-120 | 1-3 | 70-80 | Blocchi motore, teste dei cilindri, scatole di trasmissione |

| 535 | 170-240 | 70-100 | 10-18 | 65-75 | Ferramenta marina, alloggiamenti per pompe e attrezzature per l'industria alimentare |

| 443 | 150-200 | 70-90 | 2-4 | 60-70 | Getti ornamentali, apparecchi di illuminazione, componenti decorativi |

| 713 | 240-300 | 150-190 | 1-2 | 80-85 | Staffe aerospaziali, parti strutturali ad alta resistenza |

Vantaggi della fusione di alluminio

La colata di alluminio è un metodo di lavorazione altamente auspicabile nella maggior parte dei settori industriali, poiché presenta numerosi vantaggi. È versatile, economico e funzionale.

Forme complesse

La colata di alluminio può realizzare fusioni sia semplici che estremamente complesse. Consente di produrre dettagli di natura fine che altrimenti sarebbero difficili da realizzare attraverso la lavorazione.

Robusto ma leggero

L'alluminio è resistente e leggero. I componenti fusi riducono il peso complessivo di macchine e automobili senza diminuirne la durata.

Resistenza alla corrosione

L'alluminio fuso è naturalmente resistente alla ruggine e alla corrosione. Per questo motivo è perfetto per gli usi esterni, marini e industriali.

Produzione di massa a basso costo

La colata di alluminio può comportare una piccola spesa per ogni pezzo e numerosi pezzi nel caso di un numero elevato di stampi.

Materiale riciclabile

L'alluminio può anche essere fuso più volte e riutilizzato senza alcun degrado della qualità. Questo rende il processo ecologico.

Buona conduttività termica ed elettrica

Le fusioni di alluminio conferiscono un elevato trasferimento di calore, rendendole utili in pentole, parti di motori e dissipatori di calore.

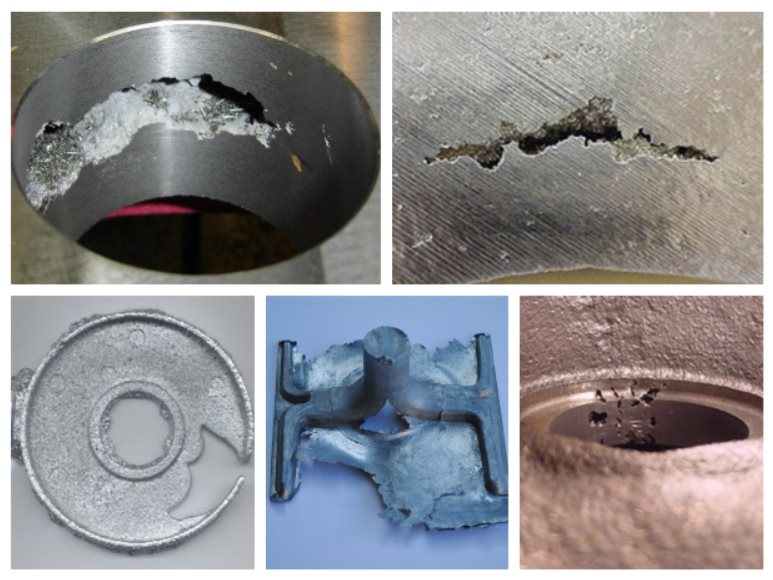

Problemi tipici e prevenzione

La fusione dell'alluminio può essere un problema anche per i metalmeccanici più esperti. Conoscere questi problemi e le loro soluzioni consente di risparmiare tempo e di migliorare la qualità.

Porosità

La porosità è costituita da minuscoli fori all'interno della colata. Si verifica quando il gas presente all'interno del metallo fuso rimane intrappolato. Per evitare questo fenomeno, è necessario degassare correttamente l'alluminio prima della colata e utilizzare stampi puliti e asciutti.

Riempimento incompleto

A volte capita che l'alluminio fuso non riesca a occupare l'intera cavità dello stampo. Questo può essere il risultato di una bassa temperatura di colata o di una cattiva progettazione dello stampo. Assicurarsi che il metallo sia sufficientemente caldo e che lo stampo consenta un flusso libero.

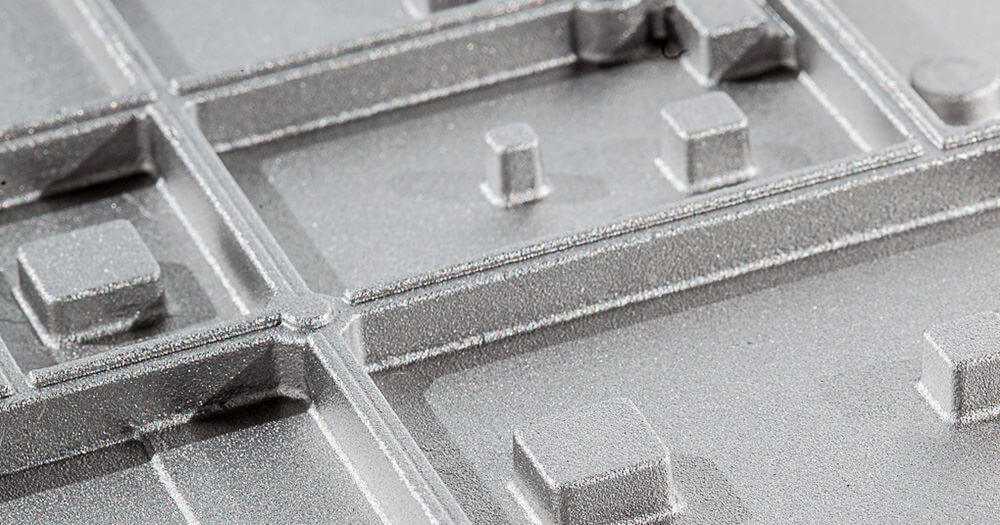

Finitura grezza

Le superfici ruvide o granulose sono solitamente causate dall'uso di sabbia grossolana o da stampi non adeguatamente preparati. Per ottenere un aspetto più liscio, è necessario utilizzare una sabbia più fine o uno stampo migliore o più resistente.

Crepe o deformazioni

Queste crepe possono verificarsi quando la colata si raffredda troppo rapidamente o in modo non uniforme. Raffreddare il pezzo lentamente e in modo uniforme per non stressare il metallo.

Inclusioni metalliche

Occasionalmente, la colata trattiene sporco o scorie. Le impurità devono essere eliminate dal metallo fuso e lo spazio di lavoro deve essere pulito.

Usi della fusione di alluminio

Quasi tutte le grandi industrie fanno uso della fusione di alluminio. È robusto, leggero e non si corrode facilmente, ed è preferibile per molti articoli.

Industria automobilistica

Alluminio è il materiale utilizzato per la produzione di molte parti di automobili. Ne sono un esempio i blocchi motore, le teste dei cilindri, le ruote e gli alloggiamenti delle scatole del cambio. Questi componenti sono pesanti ma leggeri e migliorano le prestazioni dell'auto e anche il suo consumo di carburante.

Industria aerospaziale

I velivoli richiedono materiali leggeri e resistenti. Negli aerei e nei veicoli spaziali, gli elementi strutturali, le staffe e gli alloggiamenti sono realizzati in alluminio fuso.

Prodotti per la casa

Gli oggetti decorativi, le pentole e le parti utilizzate per la costruzione di mobili sono per lo più fusi in alluminio. È un ottimo conduttore di calore, quindi è ideale per le pentole e le teglie da forno.

Elettronica ed elettricità

I dissipatori di calore, così come le custodie e gli alloggiamenti delle apparecchiature elettriche, sono fusi in alluminio. Il calore viene controllato e i componenti vengono protetti.

Uso industriale e costruzione

Nel settore delle costruzioni, la fusione di alluminio trova applicazione nelle fusioni di porte da giardino, staffe, telai di porte e pannelli. Esiste in parti di macchine, pompe e attrezzature industriali nelle fabbriche.

Suggerimenti per i principianti

La fusione in alluminio può essere entusiasmante, anche se richiede tempo e cautela. Semplici consigli garantiranno risultati migliori ai principianti.

Iniziare in piccolo

Iniziate con progetti piccoli e semplici. In questo modo si può fare pratica nel lancio senza sprecare troppo materiale e senza commettere grossi errori.

Studiare prima la costruzione di stampi

Un buon getto è tutto nello stampo. Imparate a creare gli stampi e a rimuovere i modelli senza rovinare la superficie di lavoro prima di maneggiare il metallo fuso.

Strumenti asciutti e puliti

Non collocare mai stampi e utensili quando non si sono completamente asciugati. Qualsiasi contatto con l'alluminio fuso può provocare esplosioni dannose, poiché l'umidità è in grado di provocare t...

Riscaldare lo stampo

Sciogliere leggermente gli stampi caldi e versare. In questo modo si riduce al minimo lo shock termico e si migliora la qualità delle superfici.

Un luogo di lavoro pulito

Prima di mettersi al lavoro, è necessario disporre degli attrezzi, dell'equipaggiamento di sicurezza e dei materiali. In questo modo si evitano gli incidenti e si contribuisce all'efficienza del lavoro.

Non abbiate fretta

Il mondo della colata non ha nulla a che vedere con la velocità. Procedere lentamente con la colata, il raffreddamento e la finitura.

Vantaggi della fusione di alluminio per l'ambiente

La fusione dell'alluminio è vantaggiosa sia per l'uso che per l'ambiente. Promuove la produzione sostenibile in diversi modi.

Riciclabilità

L'alluminio è l'unico materiale che può essere riciclato costantemente, senza che si verifichi un indebolimento del materiale o un ulteriore danno alla qualità originale. L'alluminio riciclato viene spesso gettato nella fornace per creare nuove fusioni. In questo modo si riduce il fabbisogno di nuove estrazioni.

Meno consumo di energia nel riciclaggio

La quantità di energia richiesta è ridotta al 90-95% rispetto a quella necessaria per produrre alluminio attraverso il minerale primitivo. È un sistema che consente di risparmiare sui costi e di ridurre le emissioni di gas a effetto serra.

Meno rifiuti

I rifiuti possono essere ridotti attraverso le modalità di fusione. La quantità di metallo in eccesso può essere raccolta e utilizzata per ulteriori fusioni.

Vita dei beni

I prodotti realizzati in alluminio fuso sono di lunga durata. Questo li rende molto resistenti e quindi sono necessarie meno sostituzioni per soddisfare le stesse esigenze, con un conseguente risparmio di risorse.

Resistenza alla corrosione

Poiché l'alluminio è resistente alla ruggine, gli oggetti che lo compongono hanno meno bisogno di manutenzione, sono meno esposti a trattamenti chimici e quindi hanno meno probabilità di inquinare l'ambiente.

GC Precision Mold Il vostro partner affidabile

In GC Precision Mold siamo anche specializzati nella fornitura di tecniche di fusione in alluminio di qualità, in linea con le esigenze di un'ampia varietà di settori industriali. Attrezzature ad alta tecnologia, attenzione ai dettagli e maestria artigianale ci consentono di fornire ogni singolo stampo o fusione con la massima integrità e qualità in termini di durata e prestazioni. Il nostro campo di competenza è ampio e comprende l'industria automobilistica e aerospaziale, i prodotti di consumo e le attrezzature industriali. La nostra priorità è la soddisfazione del cliente attraverso la qualità del servizio, ma non solo, anche la puntualità delle consegne, l'offerta di prezzi ragionevoli e la fornitura di un servizio personalizzato. In qualità di partner di produzione, possiamo essere il vostro braccio forte che vi aiuterà a trasformare le vostre idee in prodotti funzionali ed economici.

Conclusione

La fusione di alluminio è un processo di produzione piuttosto utile e ricco di risorse. Unisce l'alluminio leggero con la lunghezza e la durata necessarie per essere utilizzato. Il processo si applica a piccoli oggetti ornamentali e a grandi parti industriali.

Imparare a fondere l'alluminio richiede tempo e cura, attenzione ai dettagli e un occhio di riguardo per la sicurezza. I risultati di qualità si ottengono scegliendo correttamente il metodo di fusione, realizzando stampi corretti e regolando la colata. I principi dello scheletro sono validi anche per la colata in sabbia, la pressofusione e altre forme di processi.

La sostenibilità della fusione di alluminio è uno dei suoi maggiori punti di forza. L'alluminio non può essere modificato dal riciclo; infatti, può essere riciclato all'infinito senza alterare le sue proprietà, il che lo rende un materiale di produzione moderno ed ecologico. È resistente alla corrosione e dura a lungo, il che consente di risparmiare sugli sprechi e sulle spese di manutenzione.

I principianti dovrebbero iniziare con piccole quantità e con precauzioni per migliorare gradualmente. A lungo termine, questo talento può dare un accento non solo al lavoro creativo ma anche alla carriera. La fusione di alluminio può essere un processo di successo e praticabile con un approccio adeguato.

Domande frequenti

1. In quali settori opera GC Precision Mold?

Offriamo precisione nello stampaggio e nella fusione nei settori automobilistico, aerospaziale, dei beni di consumo, elettronico e delle attrezzature industriali.

2. Producete stampi speciali?

Abbiamo un team specializzato nella progettazione e nella produzione di stampi personalizzati e ogni prodotto si basa su ciò che il cliente desidera e su ciò che soddisfa i suoi standard.

3. Quali materiali utilizzate?

Alcuni dei materiali che utilizziamo per creare stampi durevoli ed efficaci sono l'alluminio, l'acciaio e le leghe speciali per fornire stampi efficienti e adatti a varie funzioni.

0 commenti