La pressofusione produce spesso pezzi con superfici ruvide. Per migliorare queste superfici, i produttori utilizzano diverse opzioni di finitura delle superfici di fusione. Utilizzano la lavorazione per rimuovere i residui, la rettifica per migliorare la precisione, la lucidatura per ottenere superfici lisce e brillanti, ecc.

La galvanoplastica aggiunge uno strato di metallo lucido per fermare la ruggine e dare un aspetto più gradevole. La verniciatura a polvere spruzza una polvere colorata che cuoce per ottenere una finitura resistente. L'anodizzazione rende le parti in alluminio super resistenti e ne impedisce la ruggine. La verniciatura aggiunge colore e protegge i pezzi. La lucidatura rende i pezzi lisci e brillanti.

In questo articolo, imparate a conoscere le varie opzioni di finitura superficiale per aumentare la qualità e l'aspetto dei getti in modo approfondito.

Opzioni di finitura della superficie

A. Metodi di finitura meccanica

I produttori utilizzano metodi di finitura meccanica. Questi metodi contribuiscono ad aumentare la precisione dimensionale e la qualità dei pezzi fusi. Rimuovono i residui di metallo, levigano la superficie e migliorano le caratteristiche del pezzo finale.

1. Lavorazione

Il processo di lavorazione comprende gli utensili da taglio. Questi utensili vengono utilizzati per modellare un pezzo rimuovendo il materiale. I metodi di lavorazione più comuni sono:

- Trasformazione: Il produttore utilizza strumenti di taglio per tagliare il metallo in eccesso mentre ruota il pezzo fuso. Questo metodo funziona bene per i pezzi cilindrici. Permette di ottenere una precisione dimensionale di ±0,05 mm.

- Fresatura: Una fresa rotante rimuove il materiale quando il pezzo è fermo. Con la fresatura è possibile realizzare forme molto dure e ottenere una precisione fino a ±0,02 mm.

- Perforazione: È possibile utilizzare una macchina perforatrice per praticare fori nei pezzi. In genere, le punte da trapano possono creare fori con diametri fino a 0,5 mm. La tolleranza di questi fori varia da ±0,05 mm a ±0,1 mm, a seconda delle dimensioni.

- Noioso: Il processo di alesatura è adatto all'espansione di fori esistenti. Offre una precisione di ±0,01 mm.

- Sagomatura e piallatura: Queste tecniche sono utilizzate per eseguire azioni di taglio rettilineo e realizzare superfici piane. Offrono una precisione di circa ±0,1 mm.

Materiali degli utensili:

La scelta degli utensili dipende dal metallo da fondere e dagli standard di finitura. È possibile scegliere Acciaio ad alta velocità (HSS) per metalli teneri. Offre una velocità di taglio fino a 30-40 m/min. Gli utensili in metallo duro sono una buona opzione per i materiali duri e resistenti. Questi utensili offrono velocità di 150-300 m/min.

L'usura degli utensili e i suoi effetti:

Gli utensili si usurano spesso a causa dell'uso ripetuto per lungo tempo. Gli utensili difettosi causano superfici ruvide e imprecisioni dimensionali. Inoltre, aumentano il rischio di difetti. Pertanto, una corretta manutenzione degli utensili è importante per evitare questi effetti.

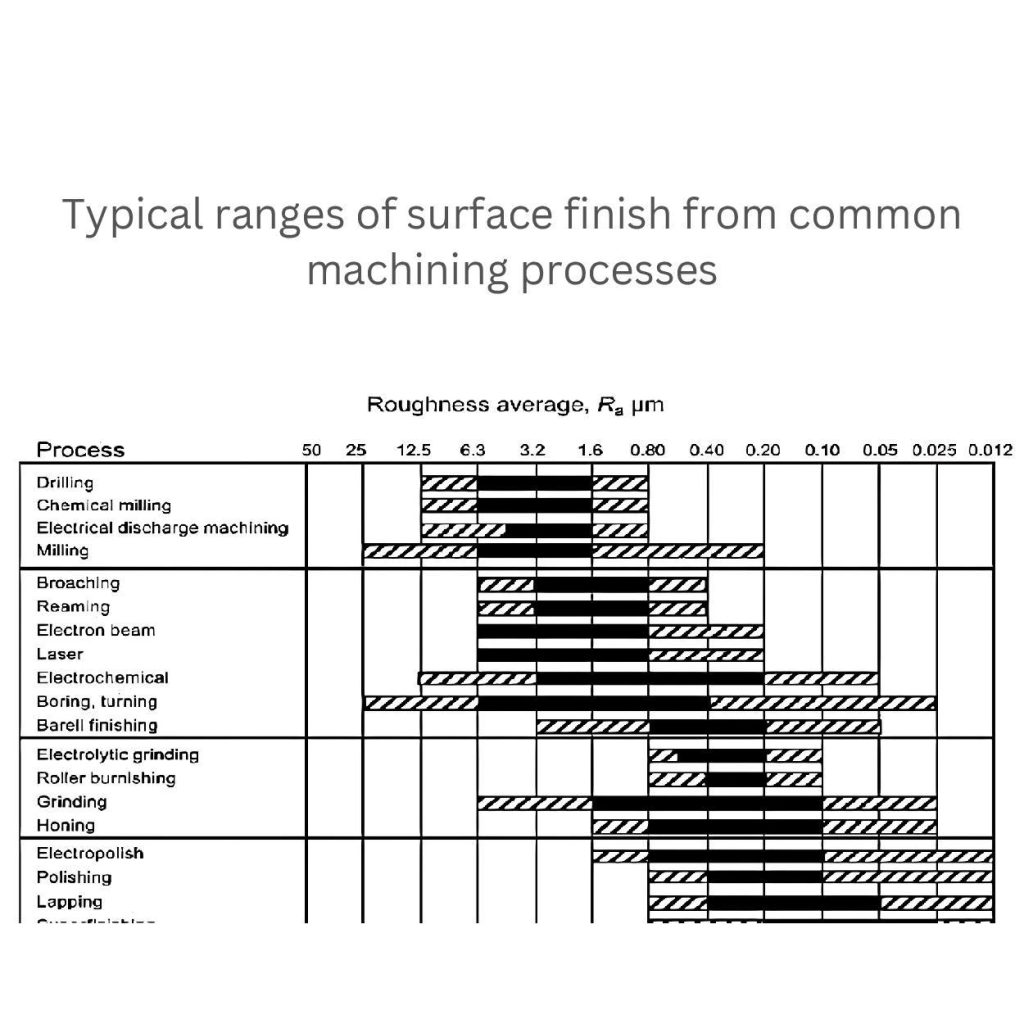

2. Rettifica

La rettifica è una tecnica di finitura. Utilizza ruote abrasive che levigano la superficie di un pezzo. Tra i vari metodi di rettifica efficaci vi sono:

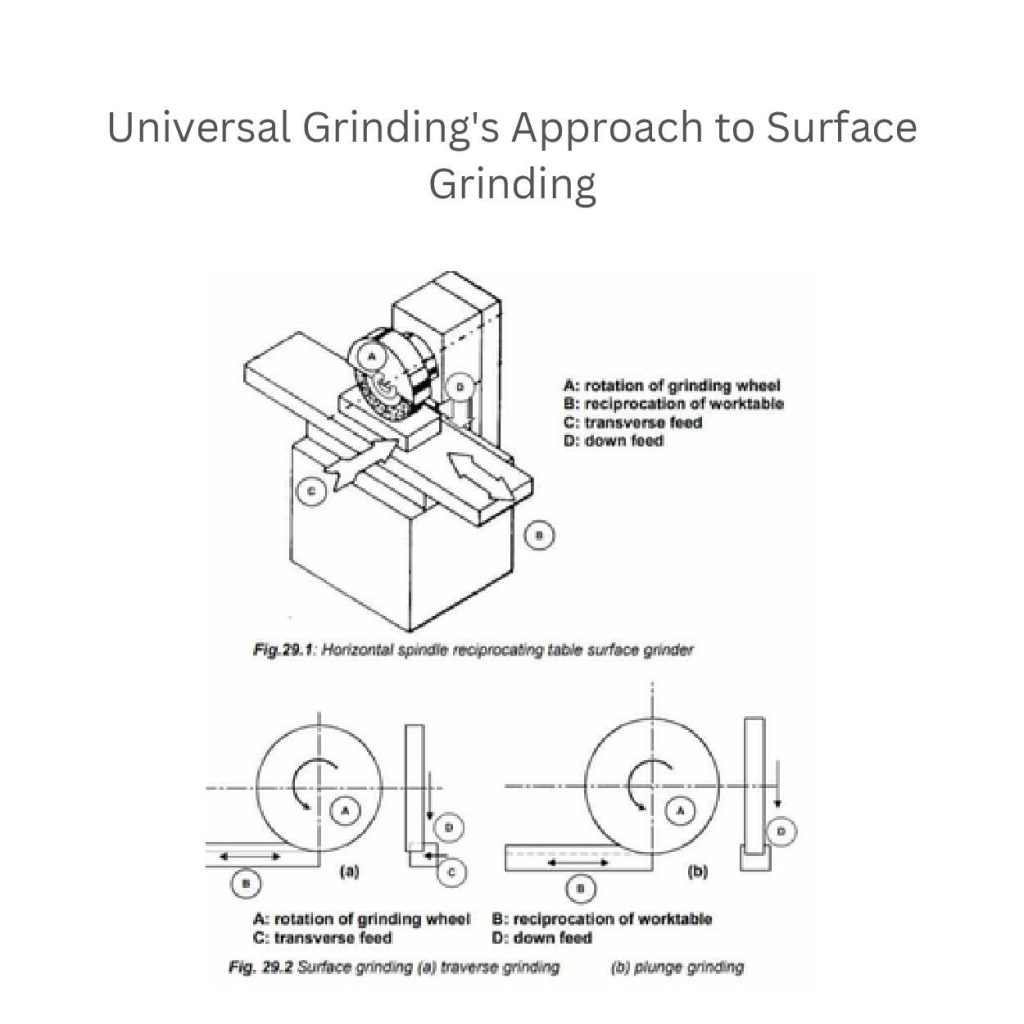

- Rettifica di superficie:

Forniscono superfici piane e possono raggiungere tolleranze di ±0,001 mm. L'immagine mostra un processo di rettifica superficiale che utilizza un mandrino orizzontale e un tavolo alternativo. La rettifica di superfici viene classificata in due tipi:

- La rettifica trasversale: La mola si muove lateralmente sulla superficie.

- La rettifica a tuffo: La mola avanza direttamente nel materiale.

- Rettifica cilindrica: I produttori utilizzano questo metodo per i pezzi di forma cilindrica e ottengono tolleranze fino a ±0,002 mm.

- Rettifica senza centri: Questo metodo è ideale per realizzare pezzi rotondi precisi. Consente di ottenere tolleranze strette di ±0,001 mm.

- Rettifica con avanzamento a scorrimento: Con questa tecnica i produttori rimuovono i residui di tagli profondi in materiali più duri. Consente di ottenere una tolleranza di ±0,002 mm.

Abrasivi:

L'abrasivo è un tipo di materiale granuloso. Viene utilizzato per tagliare o sfregare durante la rettifica e si basa sul metallo da rettificare. Ad esempio, per gli acciai i produttori utilizzano l'ossido di alluminio con una grana di 60-120. Per i materiali più duri (ceramica), si utilizza il carburo di silicio con grana 120-240.

Refrigeranti:

I refrigeranti sono importanti per proteggere i pezzi dai danni termici. Controllano la temperatura dei pezzi e delle mole. I refrigeranti riducono anche l'usura delle mole, in quanto forniscono lubrificazione e facilitano la rimozione dei trucioli. I tipi più comuni di refrigeranti sono gli oli idrosolubili e i refrigeranti sintetici.

3. La lucidatura

Gli stampisti migliorano le superfici dei prodotti finali utilizzando metodi di lucidatura. Questi metodi creano lucentezza ed estetica nei pezzi e ne aumentano la durata. I tipi di lucidatura includono:

- Lucidatura: Questo processo utilizza ruote di lucidatura la cui velocità varia da 2000 a 4000 giri al minuto. Sono prodotte con materiali in tela o feltro. I produttori levigano le superfici con queste ruote. Spesso applicano metodi abrasivi e non abrasivi per un'ulteriore finitura.

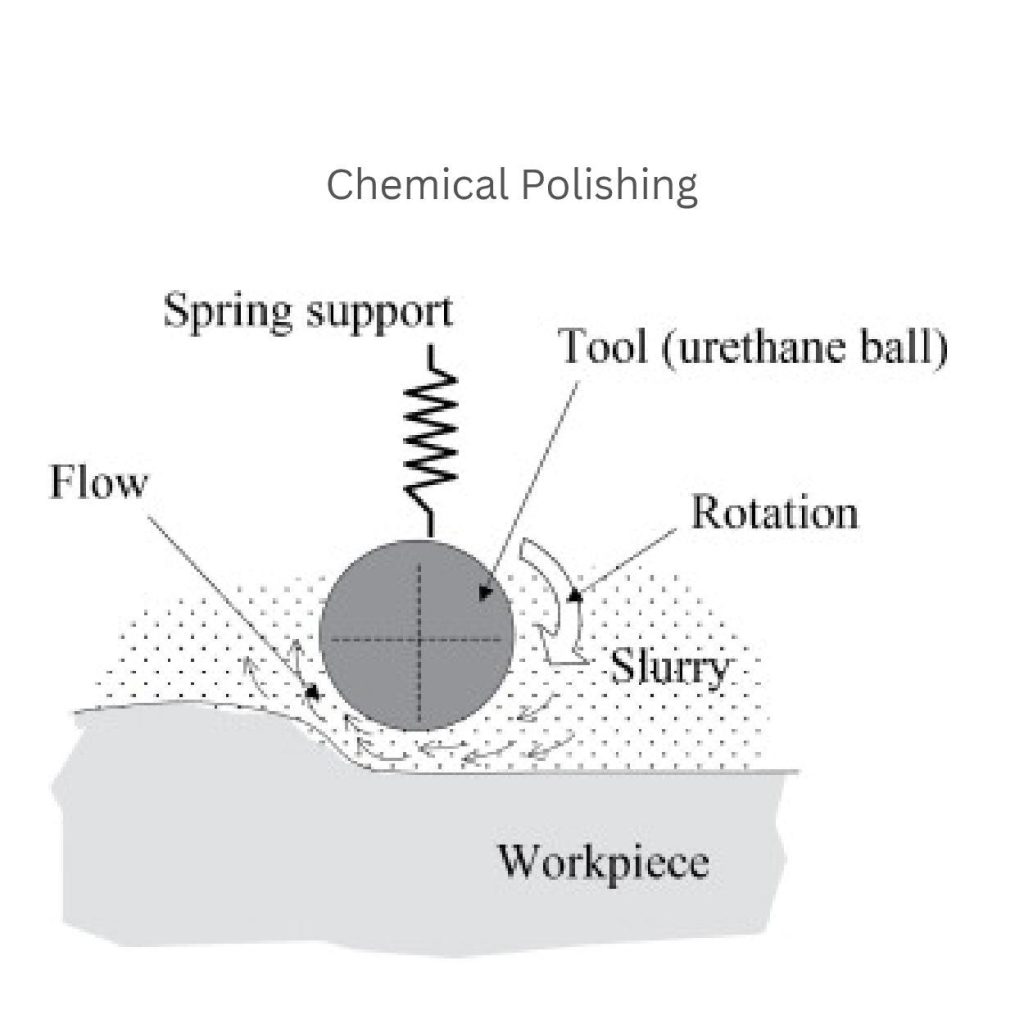

- Lucidatura chimica:

Con questo metodo, un utensile rotante (una sfera di uretano) leviga la superficie del pezzo. L'utensile esercita una pressione attraverso un supporto a molla. Il produttore fa scorrere l'impasto sotto l'utensile. Questo lucida la superficie attraverso un'azione chimica e meccanica.

- Lappatura: La lappatura prevede l'utilizzo di abrasivi fini (pasta diamantata). Questo processo consente di ottenere superfici più lisce. Può essere utilizzato per pezzi di alta precisione per ottenere finiture con valori RA anche inferiori a 0,01 µm.

- Levigatura: I metodi di levigatura funzionano bene sulle finiture superficiali interne, come gli alesaggi dei cilindri. Utilizza pietre abrasive. In questo modo si rimuovono i residui e si ottiene una finitura accurata e liscia. La levigatura offre tolleranze comprese tra ±0,01 mm e ±0,02 mm, a seconda del materiale.

B. Metodi di finitura chimica

Incisione chimica

L'incisione chimica rimuove alcune aree di un pezzo utilizzando dei mordenzanti. Ad esempio, i produttori utilizzano il cloruro ferrico per il rame e l'acido nitrico per l'acciaio. Questa tecnologia viene utilizzata per la realizzazione di intricati disegni metallici nei componenti elettronici (PCB) e per i pezzi decorativi. La profondità di incisione varia da 0,01 a 0,5 mm, in base al metallo e al tempo di esposizione.

Macinazione chimica

La fresatura chimica rimuove la quantità controllata di materiale mediante incisione chimica. L'asportazione di materiale varia da 0,1 a 2 mm, a seconda delle esigenze del componente.

Inoltre, non è necessario l'uso di strumenti meccanici, in quanto è possibile creare forme complesse anche senza di essi. È possibile utilizzare questo metodo per l'industria aerospaziale e automobilistica.

Decapaggio

Il decapaggio rimuove ossidi, incrostazioni e ruggine per pulire le superfici metalliche. Si utilizza l'immersione in soluzioni acide. Ad esempio, acido cloridrico o acido solforico.

Il decapaggio può pulire con profondità che vanno da 0,05 a 0,3 mm. Tuttavia, dipende dall'acido utilizzato e dal tempo di immersione. Questo processo può essere utilizzato per preparare le superfici metalliche alla galvanoplastica, alla verniciatura o alla saldatura.

C. Metodi di rivestimento e placcatura

1. La verniciatura

La verniciatura utilizza diversi tipi di rivestimento. Ad esempio, rivestimenti a base di solvente, a base d'acqua e in polvere. Prima della verniciatura, per una migliore adesione è importante una corretta preparazione e pulizia della superficie (oltre 95%). Ciò include lo sgrassaggio e la fosfatazione.

È possibile verniciare il pezzo utilizzando la verniciatura a spruzzo, la verniciatura per immersione o la spruzzatura elettrostatica. Utilizzateli in base ai tipi di materiale e alle esigenze di finitura.

2. Placcatura

Per placcatura si intende il processo di applicazione di un rivestimento al metallo tramite elettrodeposizione e placcatura elettrolitica. In particolare, l'elettrolisi deposita metalli come il cromo, il nichel o l'oro nella galvanoplastica. La placcatura elettrolitica, invece, conferisce rivestimenti uniformi senza bisogno di corrente esterna.

Lo spessore della placcatura varia da 0,005-0,25 mm. Resiste alla ruggine e all'usura e conferisce finiture decorative a settori come quello automobilistico ed elettronico.

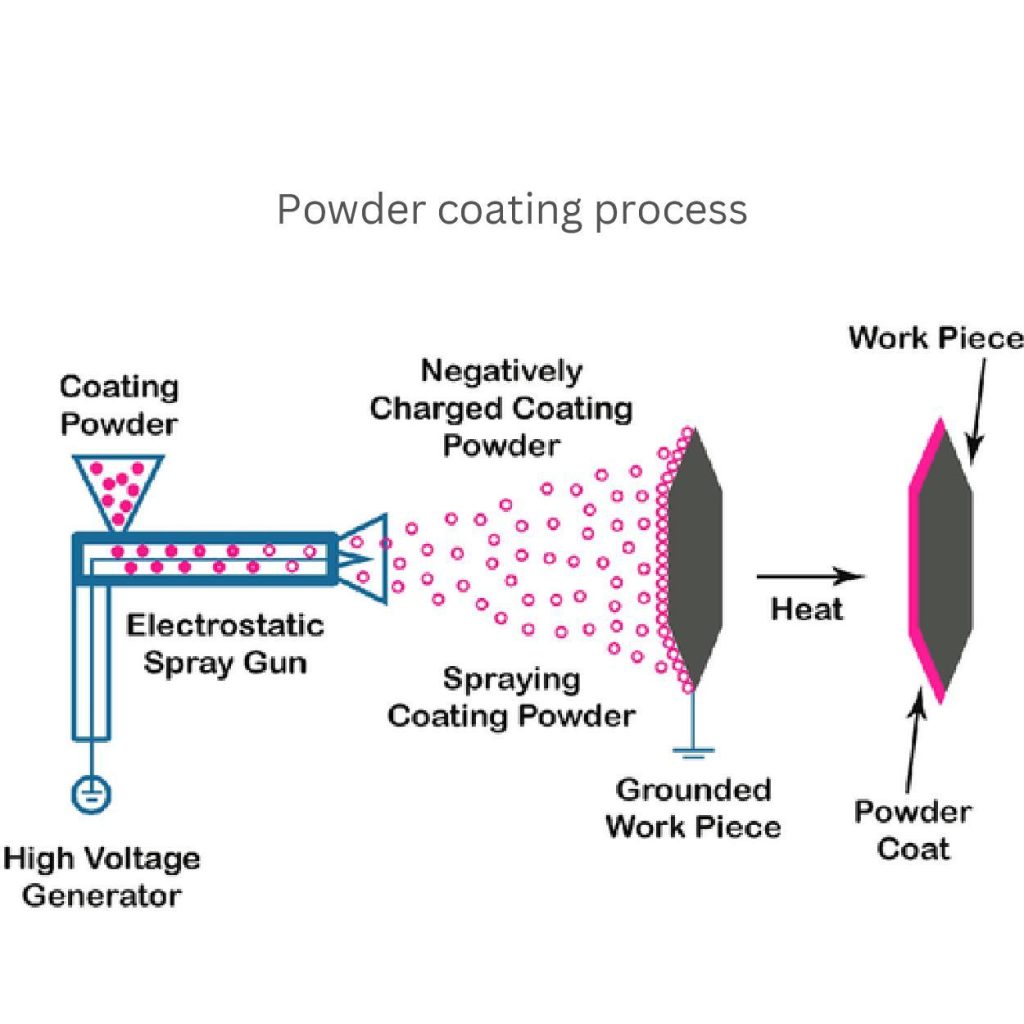

3. Rivestimento in polvere

La verniciatura a polvere utilizza una polvere con carica negativa da applicare su pezzi rettificati. I produttori riscaldano il pezzo a una temperatura compresa tra 160°C e 200°C. In questo modo la polvere forma una finitura liscia.

La verniciatura a polvere dura più a lungo, previene la corrosione ed è ecologica. È adatta per parti di automobili, elettrodomestici e mobili.

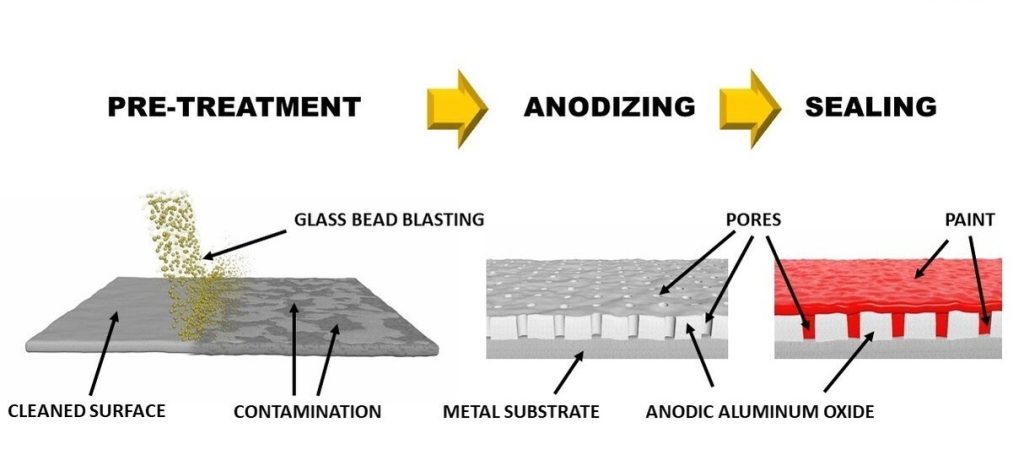

4. Anodizzazione

La finitura superficiale dell'anodizzazione è un processo che modifica la superficie di un metallo. Utilizza l'elettricità e un bagno chimico. In questo modo si crea uno strato più spesso sulla superficie del metallo. Il nuovo strato è più resistente alla corrosione e all'usura. L'anodizzazione può anche modificare l'aspetto del metallo. L'alluminio è il metallo più spesso anodizzato. Il processo è utilizzato in molti settori come quello aerospaziale, automobilistico ed edile.

Potete andare a anodizzazione dell'alluminio fuso pagina per saperne di più sulla finitura superficiale dell'alluminio anodizzante.

Tecniche avanzate di finitura delle superfici

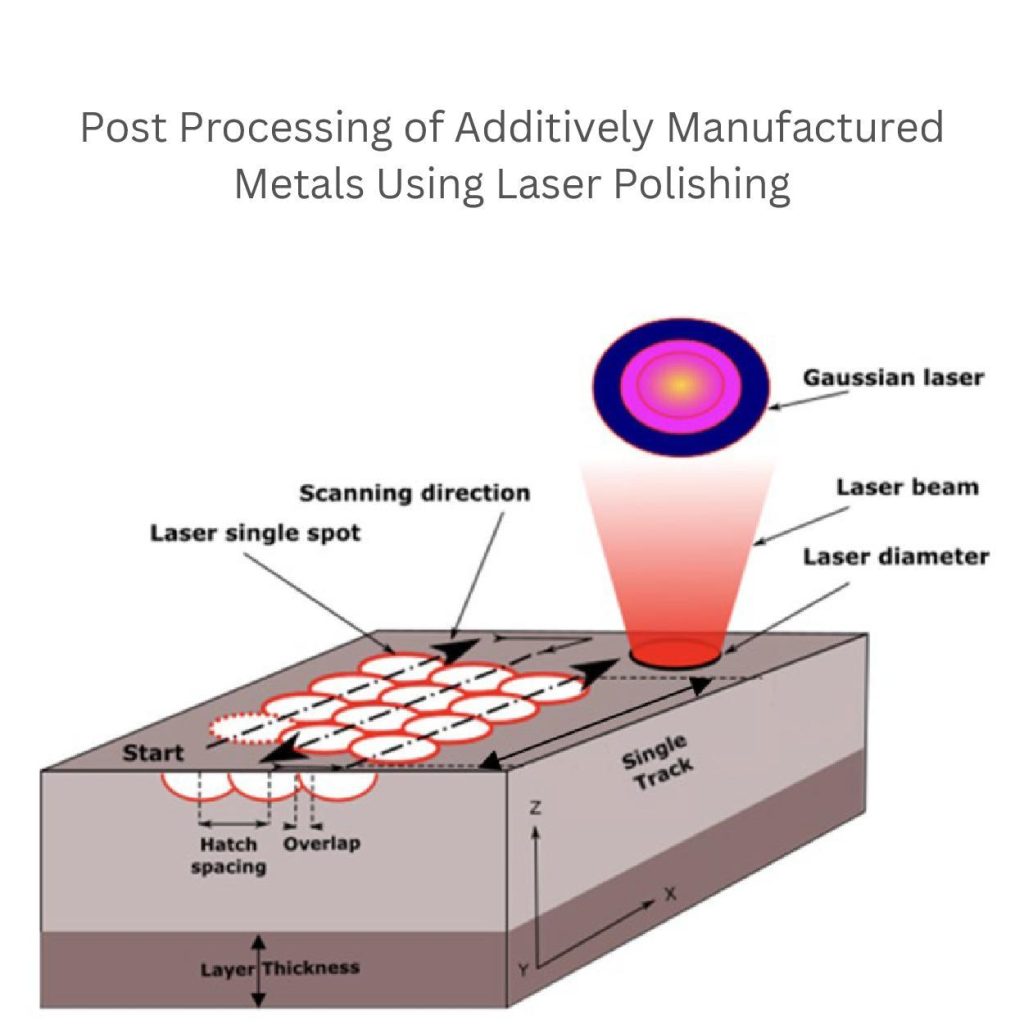

1. Lucidatura laser

La lucidatura laser migliora le superfici metalliche prodotte in modo additivo. Crea tracce singole strato per strato per migliorare la finitura superficiale e ridurre la rugosità.

Un fascio laser gaussiano scansiona in una determinata direzione. Fonde e leviga lo strato di materiale. Questo punto laser si sovrappone con una spaziatura di 0,1-0,5 mm per garantire la coerenza.

La lucidatura laser utilizza raggi laser ad alta energia per liquefare e risolidificare lo strato superficiale. Offre una precisione fino a ±0,1 µm. Questo processo è preferibile per forme e dispositivi difficili come impianti medici, parti aerospaziali e ottiche di precisione.

Lucidatura elettrochimica

La lucidatura elettrochimica (ECP) utilizza l'elettricità. Leviga e affina la superficie delle parti metalliche con una resistenza alla corrosione di 80-95%.

Questo processo è simile alla galvanoplastica inversa. Perché i produttori rimuovono uno strato sottile invece di aggiungere metallo. In modo da ottenere una finitura altamente lucida.

ECP è ideale per dispositivi medici, pale di turbine e parti aerospaziali.

Finitura a ultrasuoni

La finitura a ultrasuoni utilizza onde sonore ad alta frequenza. Queste onde creano vibrazioni in un impasto di particelle abrasive e metallo liquido. Le vibrazioni agitano le particelle abrasive per bombardare la superficie del pezzo. In questo modo si rimuove il metallo e si ottiene un risultato più lucido.

La lavorazione a ultrasuoni può ottenere una finitura superficiale fino a 0,1-0,3 µm. È efficace per sbavare, lucidare e rimuovere i contaminanti da forme complicate.

Difetti di fusione: Cause, tipi e prevenzione

1. Porosità

La porosità si presenta come piccoli fori o vuoti. Si forma all'interno del metallo e lo indebolisce. Le ragioni della sua comparsa sono:

- Manipolazione impropria del metallo fuso

- Fattori ambientali

- Problemi di muffa (vecchia o danneggiata)

Porosità del gas:

La porosità gassosa si verifica durante la solidificazione. Gas come idrogeno, azoto o ossigeno entrano o si mescolano ai metalli. Questi gas si accumulano all'interno e formano bolle. Ad esempio, l'idrogeno nell'alluminio presenta una solubilità di 0,69 cm³/100g a 660°C. Si riduce a 0,034 cm³/100g quando il metallo diventa solido.

Porosità della sabbia:

La porosità della sabbia si verifica nel processo di colata in sabbia. Alcuni grani di sabbia o gas provenienti dagli stampi si mescolano con il metallo fuso.

Prevenzione:

I produttori degassano con argon o fondono il metallo sotto vuoto per rimuovere i gas intrappolati.

Per evitare la porosità della sabbia, è importante utilizzare sabbia a grana fine con bassa permeabilità. Inoltre, è necessario applicare l'umidità allo stampo di sabbia. Questi passaggi possono ridurre i difetti da 3 a 5%.

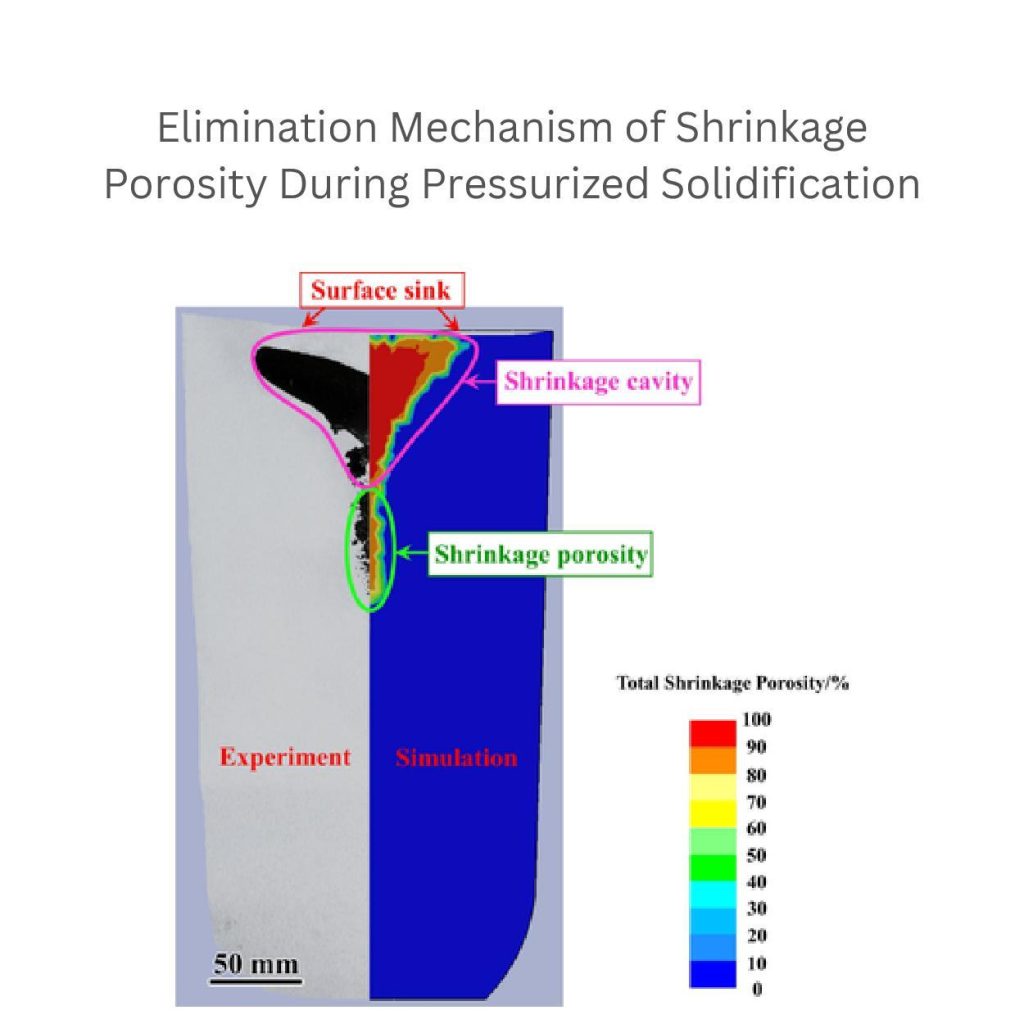

2. Restringimento

Quando il metallo diventa solido, si ritira in modo non uniforme, lasciando dei vuoti all'interno, noti come porosità da ritiro. Si tratta di un problema comune e spesso si verifica in pressofusione di alluminio. Questa lega può restringersi fino a 6,6% in volume. I vari fattori che influenzano il ritiro sono:

- Velocità di raffreddamento

- Tipo di metallo

- Design della fusione

Ad esempio, una velocità di raffreddamento più elevata per l'alluminio (30 °C/min) provoca cricche. Al contrario, 5 °C/min assicurano una struttura uniforme.

Prevenzione

È possibile utilizzare dei dosatori per aggiungere altro metallo fuso durante la solidificazione per evitare il ritiro. Inoltre, mantenere costante la temperatura di colata. Ad esempio, 650-700°C per l'alluminio. Progettare uno stampo uniforme. Applicare anche dei raffreddamenti per le sezioni più spesse. Questi raffreddamenti accelerano il processo di solidificazione e riducono al minimo il ritiro.

Questa immagine mostra la porosità da ritiro. Questa si riduce durante la solidificazione sotto pressione. È possibile notare la differenza tra le sezioni dell'esperimento e della simulazione. Una scala di colori mostra il livello di porosità da ritiro totale. Ad esempio, il blu è pari a zero, la sezione verde evidenziata è intorno a 40-50 e la cavità di ritiro rossa mostra un ritiro di 100%.

3. Superfici ruvide

Le superfici ruvide si riferiscono alle imperfezioni. Questo problema influisce sull'aspetto e sulle prestazioni dei pezzi fusi. Si formano a causa di:

- Rugosità dello stampo: Le superfici irregolari dello stampo causano una rugosità dello stampo, spesso dovuta a grossolano grani di sabbia. Ad esempio, gli stampi con AFS GFN <50 rendono le superfici molto ruvide.

- Inclusioni di sabbia: Quando i produttori versano il metallo fuso nello stampo a sabbia, alcuni grani di sabbia sciolti si attaccano al metallo fuso e compromettono la finitura superficiale.

- Erosione: Una velocità del metallo fuso superiore a 2 m/s forma un'erosione.

Rugosità della superficie:

È possibile misurare la rugosità superficiale con strumenti come i profilometri. La rugosità media (Ra) per i pezzi di fusione in sabbia è solitamente compresa tra 6 e 25 µm. Per i pezzi lucidati, invece, varia da 0,4 a 0,8 µm.

Tuttavia, Rz (rugosità con variazioni di altezza maggiori) per i pezzi fusi in sabbia oscilla tra 50 µm o più.

Prevenzione

Migliorare la qualità dello stampo e utilizzare sabbia a grana fine (ad esempio, AFS GFN >60). Applicare rivestimenti refrattari lisci. Inoltre, controllare la velocità di colata a 1,5-2 m/s per ridurre l'erosione. Per il tocco finale, è possibile utilizzare metodi di rettifica o lucidatura.

Considerazioni sulla scelta di un'opzione di finitura della superficie

L'opzione giusta per la finitura superficiale dipende da diversi fattori, come indicato nella tabella. Ad esempio, il costo, la compatibilità dei materiali, la qualità di finitura desiderata e il volume di produzione. Sceglieteli con saggezza per giustificare i vostri investimenti.

Conclusione:

I pezzi prodotti presentano spesso superfici ruvide che devono essere riparate. Le superfici ruvide possono anche essere dovute a problemi di difettosità, come porosità, ritiro o usura dello stampo. In ogni caso, è possibile correggerle utilizzando diverse opzioni di finitura superficiale. Questi metodi includono la rettifica, la lavorazione, la lucidatura o i rivestimenti. La scelta delle tecniche dipende dal modo in cui si desidera trasformare le superfici ruvide in finiture fini o dall'uso delle applicazioni.

0 commenti