In questo articolo esaminiamo le considerazioni chiave per l'ottimizzazione della progettazione della pressofusione. Scoprite come seguirle con attenzione, aggiungendo i giusti angoli di sformo, gli spessori delle pareti e posizionando i canali di raffreddamento.

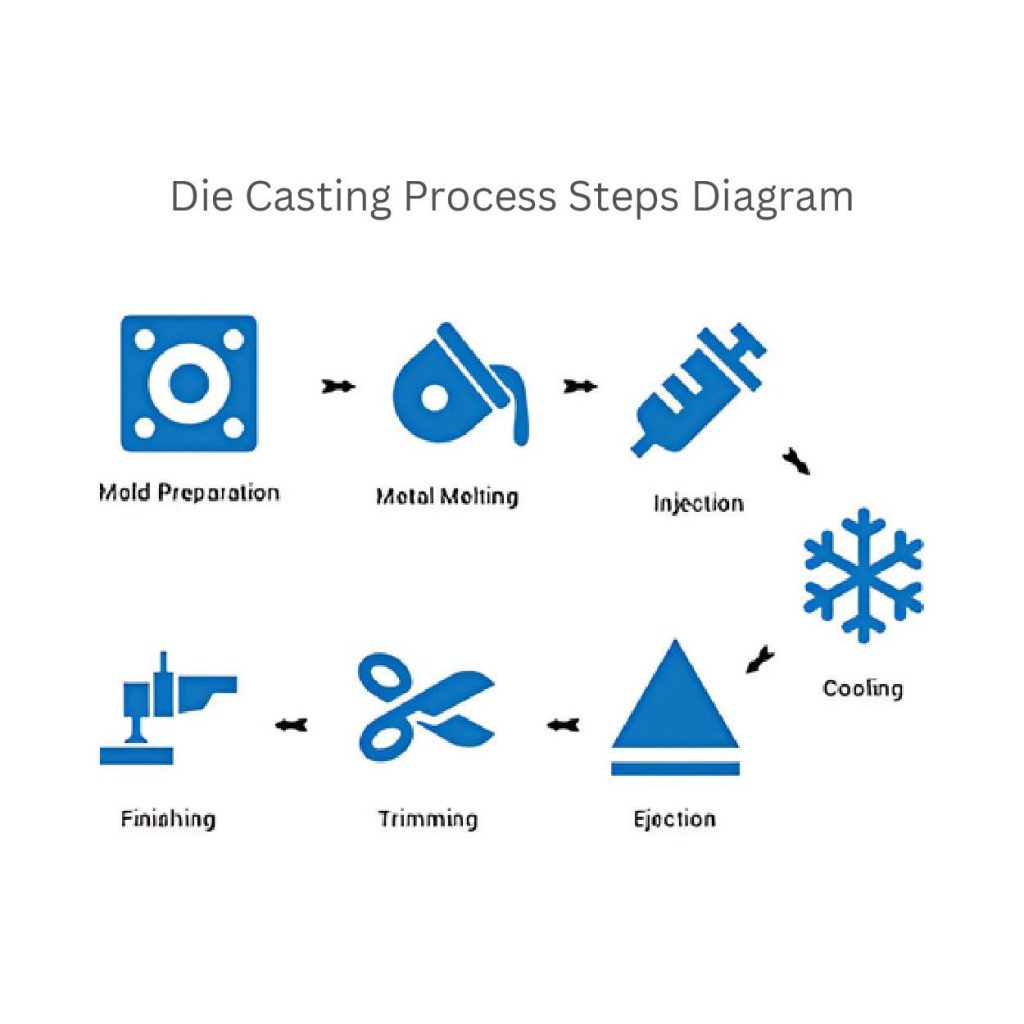

Il processo di pressofusione in 4 fasi

1. Fusione e lega

Il primo passo della pressofusione è la fusione dei metalli. I produttori fondono l'alluminio a 660°C o lo zinco a 420°C.

Mantengono il metallo a una temperatura (tra 50 e 100 °C) appena superiore al punto di fusione per evitare il surriscaldamento.

Inoltre, aggiungono altri elementi di lega per aumentare la resistenza del pezzo. Come il magnesio (1-4%) o il rame (0,5-3%).

2. Iniezione

I produttori versano i pallet di metallo fuso nello stampo. Applicano una pressione elevata, in genere tra 10.000 e 20.000 psi (libbre per pollice quadrato).

Tuttavia, la velocità di iniezione può oscillare tra 1 e 10 metri al secondo. Dipende anche dal livello di dettaglio e dalle dimensioni dello stampo.

Concentrarsi su questi parametri consente di riempire lo stampo. Perché un flusso corretto elimina difetti come le bolle d'aria.

3. Solidificazione e raffreddamento:

Dopo aver riempito lo stampo con il metallo fuso, i produttori lo lasciano raffreddare e solidificare. In particolare, impostano la velocità di raffreddamento in base al materiale e alla progettazione dello stampo. Di solito si va dai 50°C ai 150°C al secondo.

Tuttavia, un raffreddamento più rapido può ridurre la dimensione dei grani e aumentare la resistenza del pezzo. Allo stesso tempo, un raffreddamento eccessivo può ridurre la duttilità. Per questo motivo è importante il controllo della temperatura, che deve essere compresa tra 150°C e 250°C. In questo modo si ottiene un raffreddamento uniforme e si evitano deformazioni o cricche.

4. Espulsione

Una volta che il pezzo si è solidificato, i produttori lo espellono dallo stampo. Utilizzano perni di espulsione che spingono fuori il pezzo stampato con forza, senza causare alcun danno. Questa forza è solitamente compresa tra 500 e 5.000 kg, a seconda delle dimensioni del pezzo.

Inoltre, i produttori controllano attentamente questa forza per evitare deformazioni o danni alla superficie. Inoltre, controllano la temperatura dello stampo durante l'espulsione. In questo modo, il pezzo non oltrepassa il calore mantenuto (superiore a ~100°C per la maggior parte dei metalli) ed evita di incollarsi o piegarsi.

Regole di ottimizzazione della progettazione della pressofusione

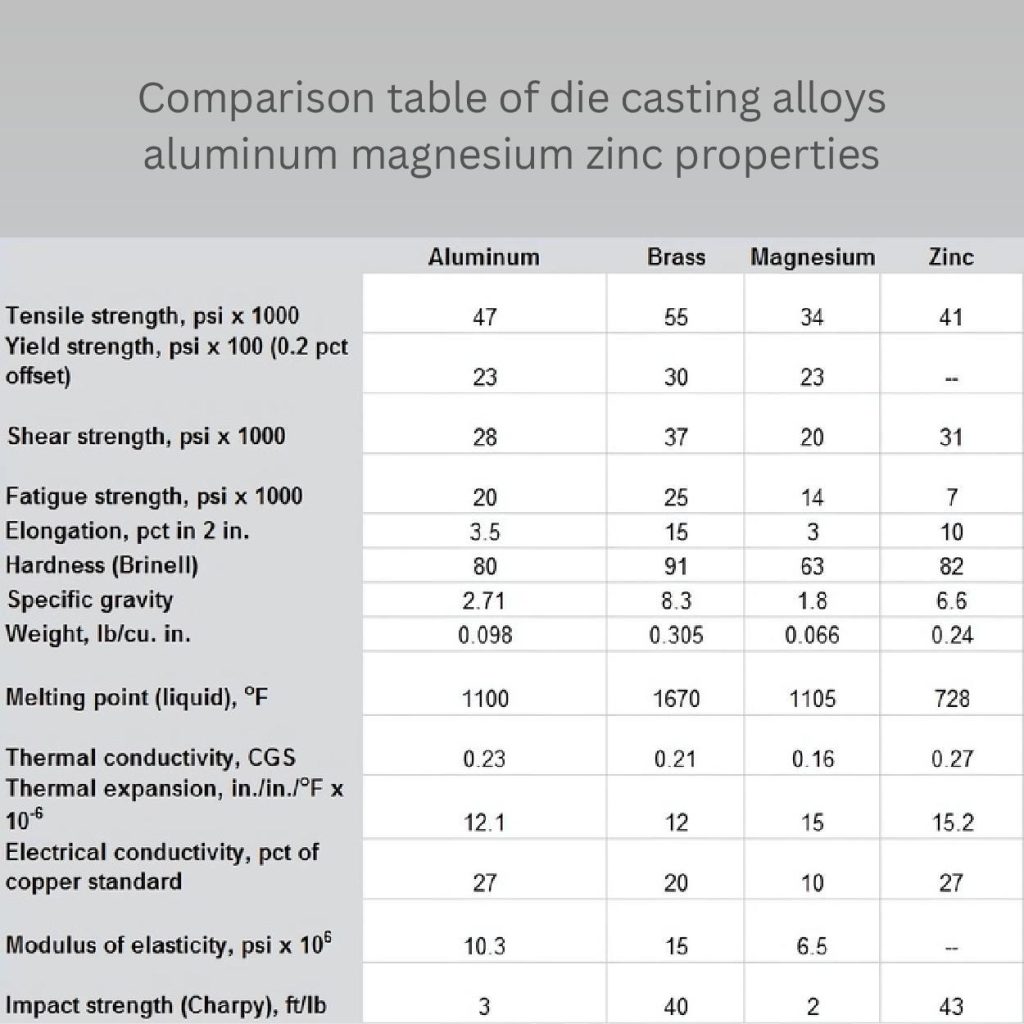

Selezione del materiale e proprietà:

È possibile utilizzare diverse leghe per le tecniche di pressofusione. Ogni metallo ha proprietà particolari come la resistenza, il punto di fusione e il legame strutturale. Per questo è necessario abbinarli alle esigenze del progetto.

In questa sede, abbiamo menzionato i metalli più comuni nella pressofusione e i loro confronti in un tavolo.

Regole di progettazione geometrica:

1. Variazioni dello spessore della parete:

I produttori aggiungono l'uniforme spessore della parete in disegni per prevenire i difetti. Ad esempio, deformazioni e raffreddamento non uniforme. Per la maggior parte dei pezzi in alluminio si utilizza uno spessore di 2-4 mm, mentre per lo zinco è ottimale uno spessore di 1-3 mm.

È importante evitare brusche variazioni di spessore. Per le transizioni, utilizzare una conicità graduale o un filetto con un raggio di 1-3 mm per ridurre le concentrazioni di sollecitazioni.

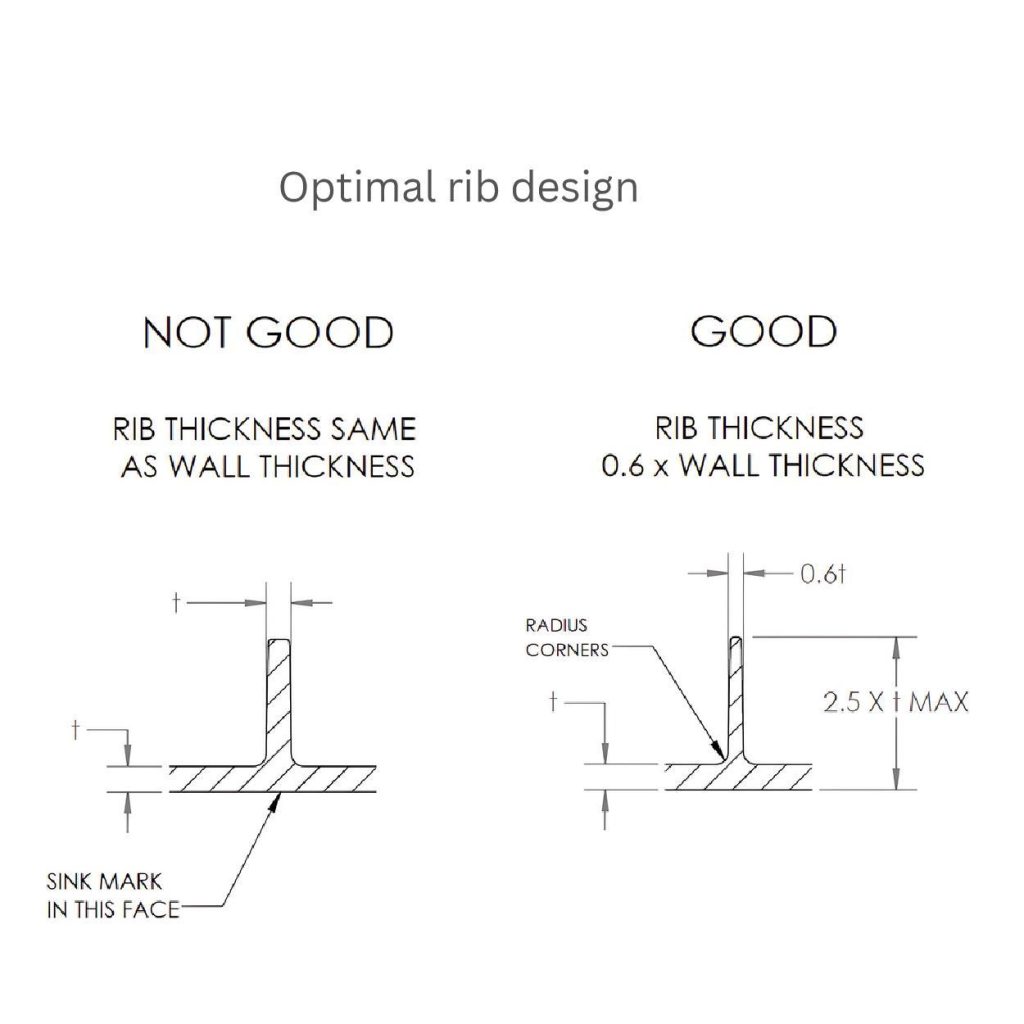

2. Costolatura e irrigidimento

Grazie alle nervature è possibile migliorare la dissipazione del calore e la resistenza delle parti e ridurre la necessità di pareti più spesse. Mantenete il loro spessore intorno a 0,6 volte lo spessore della parete adiacente. Questo passo garantirà una resistenza sufficiente, evitando al contempo i segni di affondamento.

Inoltre, non superare un'altezza della nervatura pari a 2,5 volte lo spessore della parete. Questo vi aiuterà a mantenere una base solida e a evitare distorsioni. Inoltre, aggiungere uno spazio adeguato (almeno 2-3 volte lo spessore della nervatura) per la nervatura. Questo spazio consente al metallo di scorrere agevolmente e rende efficace il raffreddamento.

3. Sottotagli e angoli di sformo

Poiché i sottosquadri possono complicare il processo di espulsione, è necessario ridurli al minimo quando possibile. Se non è possibile evitarli, si possono usare guide o sollevatori.

Allo stesso modo, gli angoli di sformo retti rendono più agevoli le operazioni di espulsione e proteggono i pezzi da eventuali danni. È possibile aggiungere angoli di sformo di 1-3° per le superfici interne e di 2-5° per le superfici esterne.

Analisi delle sollecitazioni di parti in pressofusione

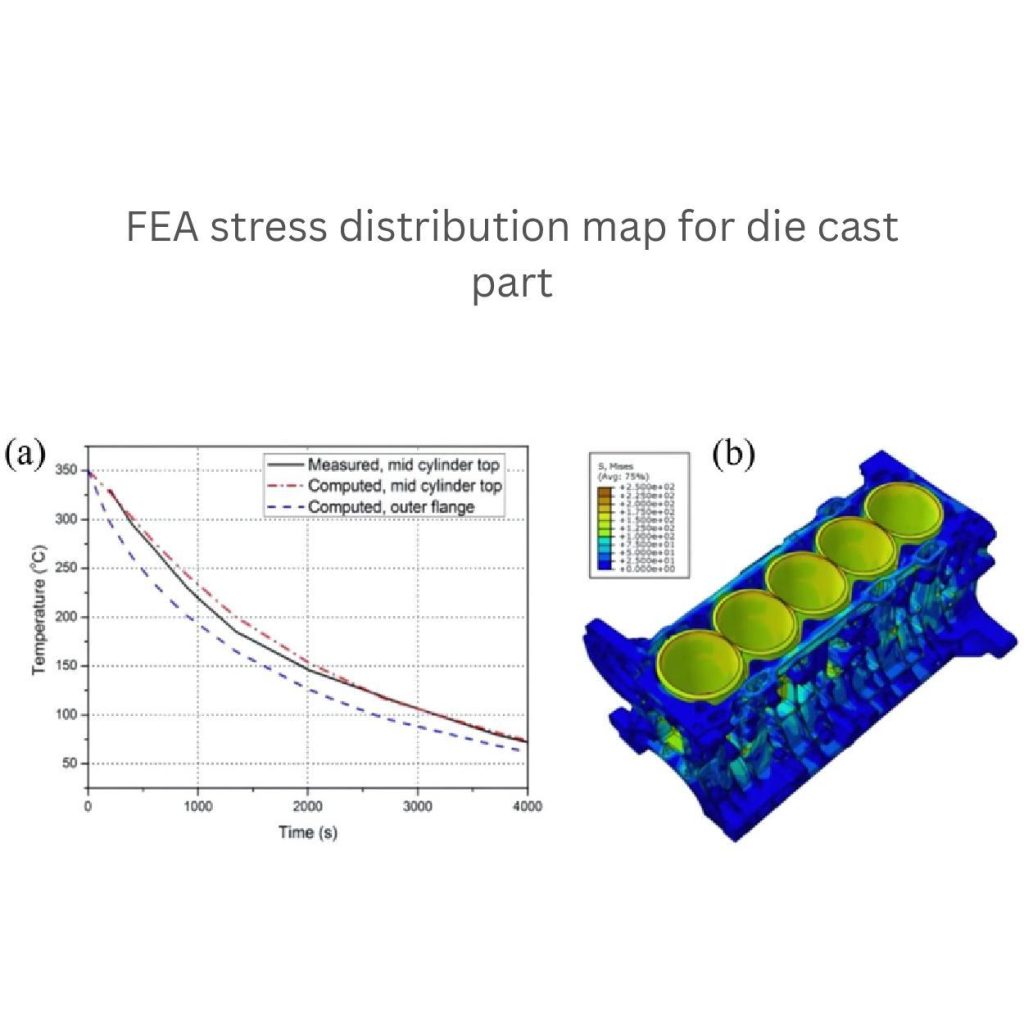

1. Analisi a elementi finiti (FEA)

I produttori utilizzano vari strumenti per prevedere le sollecitazioni, le deformazioni e le aree difettose dei pezzi, tra cui l'analisi degli elementi finiti (FEA). Questi strumenti sono potenti e aiutano a individuare gli errori in tempo reale prima della produzione.

Prima dividete i pezzi in piccole sezioni, poi iniziate ad analizzarli a fondo. Scoprite come le forze, la pressione e la temperatura possono influenzare il pezzo. È meglio mantenere una dimensione di maglia sufficiente in FEA, con elementi di dimensioni comprese tra 1 e 5 mm. Questo si basa anche sulla complessità del pezzo.

Gli strumenti FEA aiutano a ottenere progetti accurati in grado di gestire la pressione di iniezione e lo stress termico durante il raffreddamento.

2. Analisi della fatica e della frattura

I produttori sottopongono i pezzi stampati a diversi test di fatica e frattura. In questo modo si assicurano che i pezzi durino a lungo e siano in grado di gestire carichi ripetuti o sollecitazioni esterne.

Inoltre, questo componente deve avere un design in grado di combattere i carichi ciclici. A seconda dell'applicazione, deve resistere ad almeno 1 milione di cicli senza guasti.

Tra le varie leghe, le più utilizzate sono l'alluminio (90-100 MPa) o lo zinco (55-70 MPa) con una maggiore resistenza alla fatica. Se nella progettazione si controllano i concentratori di sollecitazioni, si otterrà una migliore resistenza alla fatica. Inoltre, è possibile includere filetti (raggio 1-3 mm) in corrispondenza degli spigoli vivi.

Gestione termica e sistemi di raffreddamento

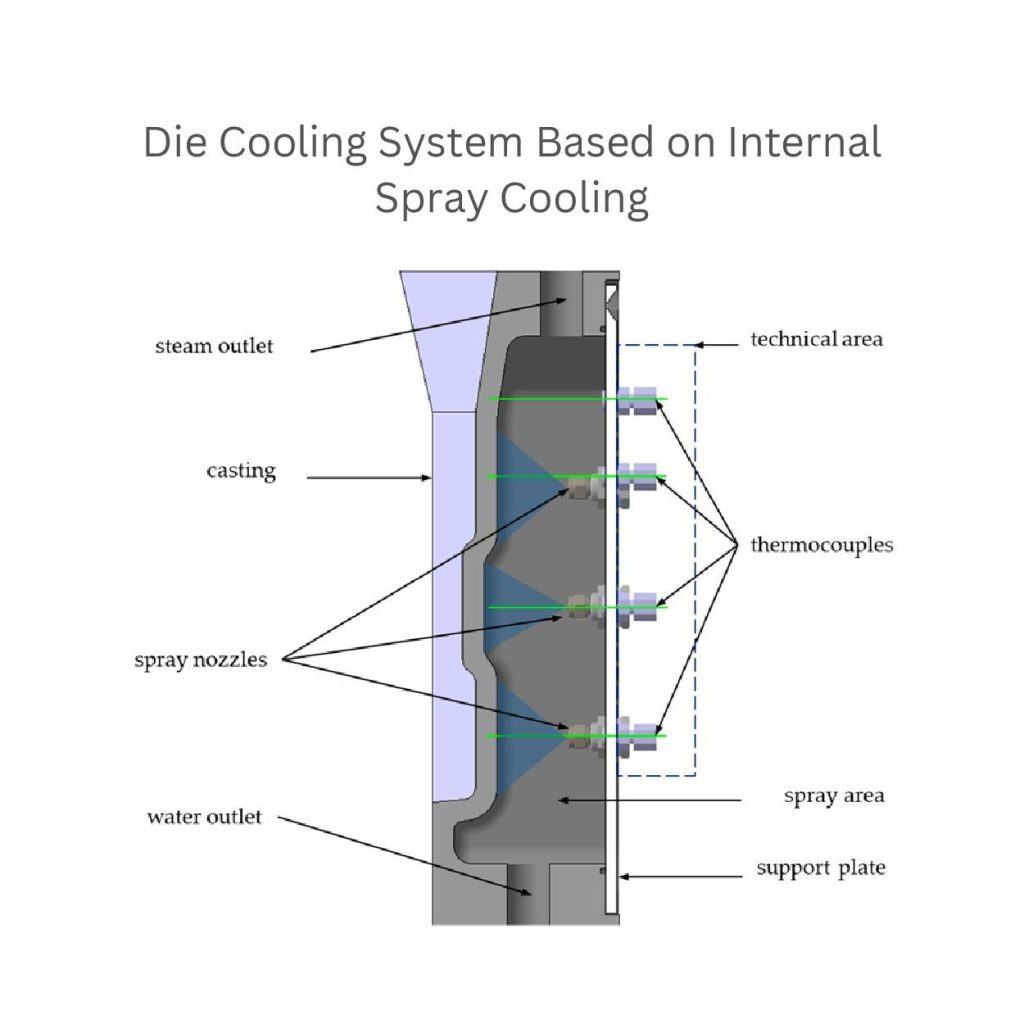

1. Progettazione del canale di raffreddamento

Posizionare i canali di raffreddamento vicino alla superficie dello stampo, in genere entro 10-15 mm. In questo modo è possibile ridurre il tempo di raffreddamento e massimizzare il trasferimento di calore. Queste ottimizzazioni garantiscono una dissipazione uniforme del calore ed evitano il rischio di deformazioni o ritiri durante la colata.

Inoltre, è possibile impostare il diametro dei canali di raffreddamento intorno agli 8-12 mm. Questa misura consente di ottenere un flusso di raffreddamento omogeneo senza causare cali di pressione. Inoltre, cercate di mantenere la portata del fluido di raffreddamento (olio o acqua) a 4-8 litri al minuto. In questo modo si ottiene un raffreddamento efficace e si evitano i punti caldi.

2. Controllo della temperatura

Aggiungete controlli accurati della temperatura nei progetti. Perché le temperature giuste aiutano anche a produrre un raffreddamento costante e a ridurre lo stress termico dei pezzi. Includete anche sensori all'interno dello stampo. Ad esempio, le termocoppie.

Questi sensori aiutano i produttori a monitorare la temperatura. Questa dovrebbe essere compresa tra 150 e 250°C per l'alluminio e tra 100 e 200°C per le leghe di zinco.

La temperatura uniforme dello stampo garantisce un raffreddamento uniforme ed evita crepe o distorsioni. Inoltre, l'incorporazione di sistemi di raffreddamento automatizzati regola il flusso. Questi sistemi consentono di produrre pezzi fusi di alta qualità.

Importanza degli strumenti di simulazione e analisi

1. Fluidodinamica computazionale (CFD)

I progettisti utilizzano la fluidodinamica computazionale (CFD) per verificare il corretto funzionamento del progetto. Questo strumento li aiuta ad analizzare i flussi di metallo all'interno della cavità dello stampo. Possono anche individuare aree difettose come l'intrappolamento dell'aria, il riempimento irregolare o la turbolenza.

Inoltre, analizzano la velocità del flusso, che deve essere compresa tra 30 e 50 m/s. In questo modo si migliora il riempimento dello stampo e si riducono i difetti.

Inoltre, studiano i modelli di raffreddamento per concentrarsi sulle regioni di trasferimento del calore. Questa velocità deve essere di circa 50 °C/s per evitare un riempimento incompleto o un restringimento.

La CFD si occupa inoltre di perfezionare i sistemi di cancelli e i progetti dei canali. Assicurano un flusso ottimale del metallo e riducono al minimo il rischio di vuoti.

2. Progettazione di esperimenti (DOE)

Il Design of Experiments (DOE) è uno strumento in grado di verificare sistematicamente le prestazioni e i parametri del progetto. Aiutano a trovare le soluzioni migliori con prototipi minimi.

I parametri chiave di ogni progetto sono diversi. Ad esempio, le velocità di raffreddamento, la forza di iniezione o le temperature dello stampo. Lo studio condotto da DOe mostra come questi parametri influenzino la qualità dei pezzi.

Inoltre, utilizzando il DOE, i produttori possono regolare lo spessore delle pareti, le dimensioni delle nervature e gli angoli di sformo. Questo strumento aiuta a ridurre al minimo la necessità di costosi approcci per tentativi ed errori.

Suggerimenti per la progettazione della pressofusione

Progettazione della linea di troncatura e della superficie di troncatura

Linee di troncatura adeguate prevengono i danni durante la rimozione del pezzo. Si consiglia di posizionare la linea di divisione a 5-10 mm di distanza da elementi fragili o critici come nervature o cavità profonde.

Inoltre, è possibile utilizzare la linea di demarcazione della posizione in un'area piatta a bassa sollecitazione. Ad esempio, la parte centrale o inferiore del pezzo. In questo modo la rimozione del pezzo sarà più agevole, utilizzando una forza minima (500-5.000 kg).

Un'aggiunta minima di una linea di separazione può rendere il progetto meno complesso e migliorare l'efficienza di produzione.

Progettazione dell'angolo di sformo e della conicità

Linee guida per i diversi materiali:

Produttori di pressofusione impostare gli angoli di sformo nel progetto in base al materiale da fondere. Si tratta di varietà che dipendono dai requisiti del progetto. Ad esempio, per l'alluminio si aggiungono da 1 a 3 gradi, mentre per lo zinco va bene un intervallo leggermente inferiore (da 0,5° a 1°).

Impatto sulle forze di espulsione:

I meccanismi dell'angolo di sformo possono influire sulle capacità del progetto. L'aggiunta di un angolo retto o moderato, ad esempio 2°, riduce l'attrito, la forza di espulsione e il rischio di danni. Inoltre, facilitano la rimozione dei pezzi, evitando difetti superficiali o distorsioni.

Progettazione di filetti e raggi

1. Concentrazione delle sollecitazioni

Evitare di inserire angoli vivi nei progetti. Possono creare concentrazioni di sollecitazioni. Ciò provoca crepe o cedimenti. Al loro posto, utilizzare spigoli arrotondati o filetti. Questi angoli consentono un migliore flusso di fusione e distribuiscono le sollecitazioni in modo uniforme. Di conseguenza, si ottengono pezzi durevoli, riducendo la probabilità di rottura.

2. Raggi raccomandati

I produttori aggiungono un raggio proporzionale alle dimensioni del pezzo. Di solito aggiungono un raggio minimo (0,5 mm) nei pezzi piccoli per ottenere transizioni morbide e una migliore resistenza meccanica.

Per la parte più significativa, i raggi di 1-3 mm funzionano bene. Riducono efficacemente i punti di stress.

Design della nervatura e del bocchettone

Ottimizzazione delle dimensioni delle costole:

Ottimizzare le dimensioni della nervatura in spessore sottile, che deve mantenere 50% lo spessore della parete. È inoltre necessaria una spaziatura adeguata, pari a 2-3 volte lo spessore della nervatura. Questo processo rende più fluido il flusso del metallo e riduce il tempo di raffreddamento.

Prevenzione delle fessurazioni:

I produttori assicurano che la base della nervatura contenga una transizione liscia con un raggio minimo di 0,5 mm. Questo aiuta a distribuire le sollecitazioni in modo più uniforme. Evitano transizioni brusche per ridurre le fessure sotto carico.

Design di fori e tasche

1. Considerazioni sull'espulsione

Per evitare l'incollamento, è necessario prevedere uno spazio sufficiente (in genere 0,1-0,3 mm) per i tiri dell'anima e i perni di espulsione.

2. Prevenzione dei segni di affondamento

I produttori mantengono uniforme la profondità dei fori e non superano 2-3 volte lo spessore della parete. Inoltre, riducono le variazioni di spessore eccessive per minimizzare i difetti superficiali. Inoltre, ogni foro deve avere una distanza di 5 mm per evitare segni di affondamento.

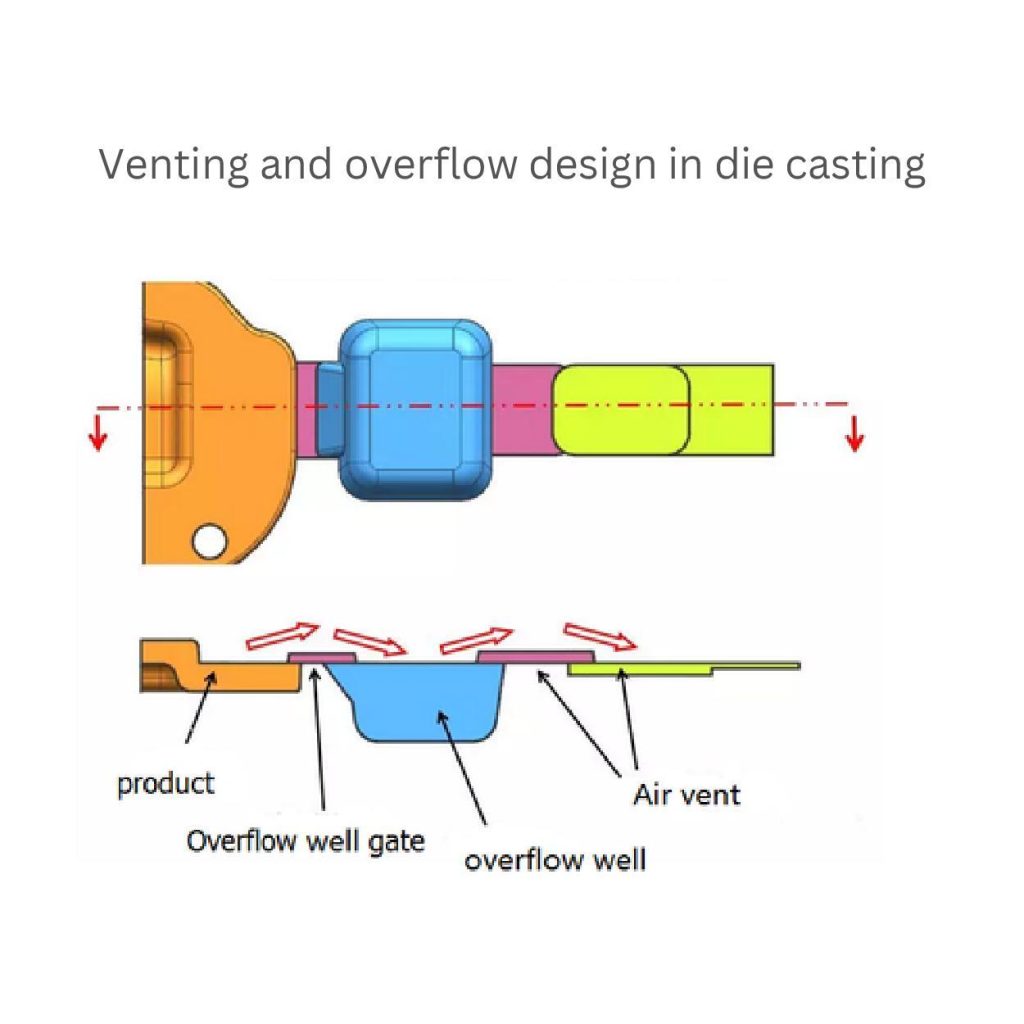

Design dello sfiato e del troppopieno

Scopo dello sfiato:

Le aperture aiutano a far uscire l'aria intrappolata (circa 2-5% del volume della cavità) durante la colata. Impediscono la formazione di sacche d'aria e garantiscono un riempimento uniforme.

Design del troppopieno:

I canali di sfioro raccolgono il metallo in eccesso (circa 5-10% del riempimento totale) durante il processo di colata. Impediscono la formazione di vuoti all'interno del pezzo, dovuti a un riempimento non uniforme.

Esempi reali di ottimizzazione della progettazione della pressofusione

Automotive

I produttori scelgono di aumentare il peso del blocco motore fino a 15-20%. Questa riduzione di peso aumenta l'efficienza del carburante di circa 10% e le prestazioni grazie a una migliore dissipazione del calore e alla riduzione del carico del motore.

Aerospaziale

Le tecniche di ottimizzazione dei carrelli di atterraggio degli aerei possono migliorare la resistenza alla fatica di circa 50%. Inoltre, aumentano la resistenza di 30% e il peso di 25 % rispetto ai vecchi progetti.

Prodotti di consumo

I produttori possono realizzare involucri per smartphone fino a 0,5-1 mm più sottili e più resistenti. Mantengono l'integrità strutturale e un layout elegante e accattivante.

Quantificare i benefici:

I processi di ottimizzazione riducono il peso dei pezzi nella produzione complessiva (15% risparmio sui costi). Offre prestazioni migliori e rappresenta l'effettivo beneficio durante la colata.

Conclusione:

L'ottimizzazione della progettazione della pressofusione è una tecnica vantaggiosa che consente di realizzare un progetto ideale. Migliora l'efficacia del pezzo e consente di produrre pezzi precisi, riducendo i costi di produzione.

I parametri inclusi in questa ottimizzazione possono essere i canali di raffreddamento, le nervature, i filetti, le temperature controllate dello stampo e così via per quanto riguarda il processo di colata. Tuttavia, ogni aspetto può variare e può essere determinato in base alle esigenze del progetto.

0 commenti