La versatilità, la precisione dimensionale e le elevate proprietà meccaniche rappresentano alcune delle caratteristiche comuni che hanno reso la pressofusione di zinco placcato uno dei tipi di pressofusione più utilizzati. Ma quando l'esigenza è quella di migliorare la finitura superficiale, la resistenza alla corrosione o l'aspetto, la pressofusione di zinco diventa un processo critico. Le opzioni di trattamento superficiale come la galvanoplastica offrono un mondo di opportunità per i pezzi pressofusi in zinco, in quanto questa procedura può migliorare sia le prestazioni che l'estetica dei prodotti per adattarsi a varie applicazioni nei settori automobilistico, elettronico, della ferramenta per la casa e medico.

Si tratta di una guida completa che vi aiuterà a comprendere il processo di pressofusione di zinco, la preparazione della superficie e le sfide da affrontare, nonché i metodi comuni come la cromatura e la sinergia tra pressofusione di leghe di alluminio, placcatura e anodizzazione.

Che cos'è la pressofusione di zinco?

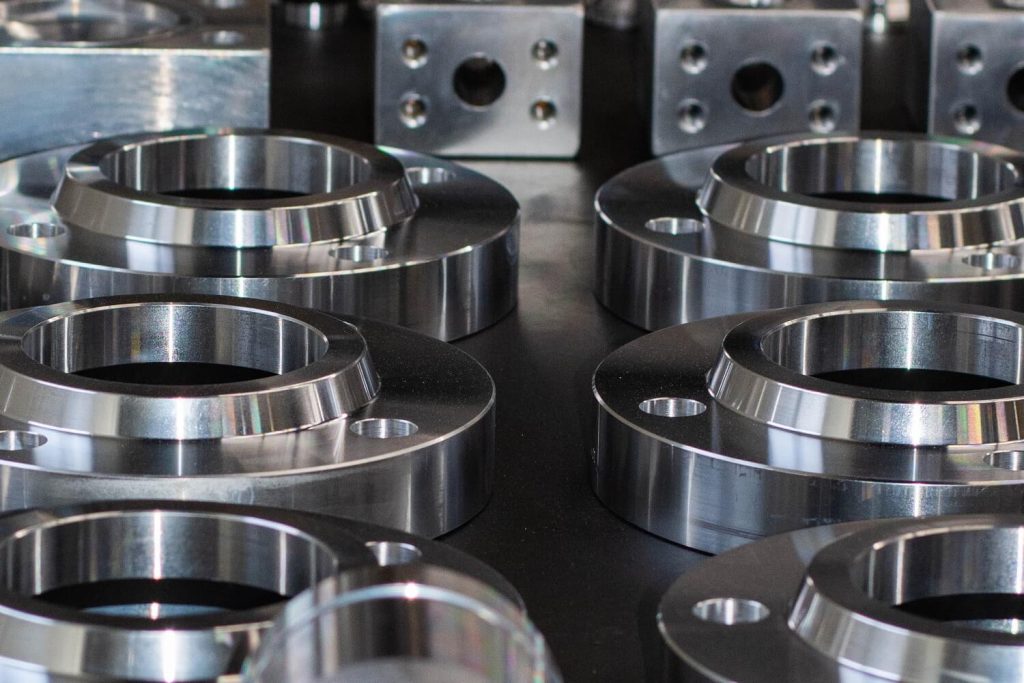

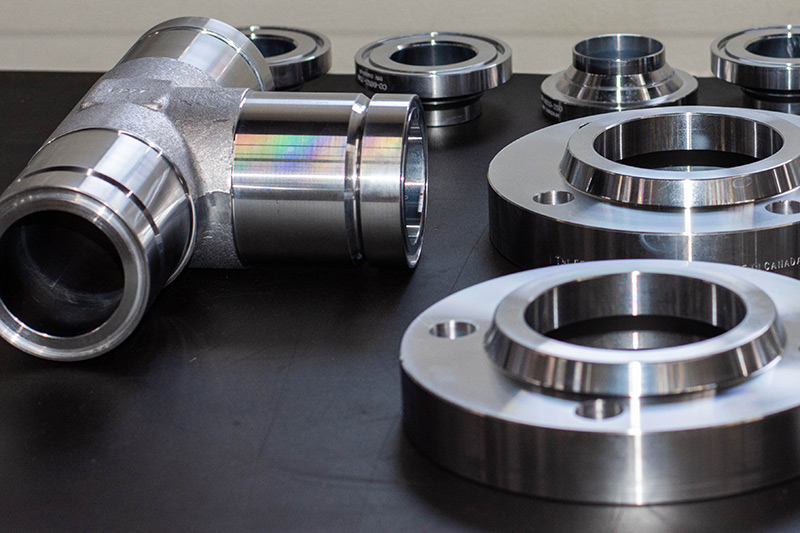

Pressofusione di zinco è un tipo di processo produttivo attraverso il quale la lega di zinco fusa viene forzata ad alta pressione in uno stampo di acciaio. Questo processo viene utilizzato per produrre pezzi complessi in grandi volumi con tolleranze ridotte e buona ripetibilità. Il basso punto di fusione, la fluidità e le eccellenti qualità meccaniche dello zinco lo rendono il metallo preferito in molti casi per la produzione di pezzi che necessitano di resistenza e precisione a un prezzo conveniente.

Sebbene questi siano fattori desiderati, le proprietà superficiali dello zinco richiedono normalmente un miglioramento mediante processi di pressofusione di zinco per soddisfare esigenze elevate come la resistenza all'usura, la protezione dalla corrosione e la bellezza.

Cosa si intende per zincatura?

Per zincatura si intende la placcatura con zinco, ad esempio sotto forma di un sottile rivestimento sulla superficie di un secondo metallo o materiale. Questa operazione viene tendenzialmente eseguita mediante elettrodeposizione, in cui lo zinco viene depositato sulla superficie facendo passare una corrente elettrica attraverso un bagno chimico.

Esistono due applicazioni principali della zincatura.

1. Zincatura (su altri metalli)

- In questo caso, lo zinco è la finitura che viene posta su un altro materiale, come l'acciaio o il ferro.

- Intento: evitare la ruggine e la corrosione.

- Conoscenza di elementi di fissaggio, bulloni, dadi e componenti automobilistici.

2. Placcatura in pressofusione di zinco

In questo caso, il materiale di base è lo zinco, sul quale vengono placcati altri materiali, come il cromo o il nichel.

- Scopo: migliorare l'attrattiva, la protezione dalla corrosione o la resistenza dei componenti in zinco.

- La placcatura della pressofusione di zinco si riferisce all'atto di rivestire (con cromo o nichel) un componente in lega di zinco per migliorarne le caratteristiche superficiali.

Il motivo per cui è necessaria la placcatura dello zinco pressofuso

Lo zinco nudo si ossida, si appanna o si danneggia esteticamente con il tempo. In questo caso è necessaria la placcatura della pressofusione di zinco. La parte in zinco riceverà un rivestimento di un altro metallo, ad esempio nichel, rame o cromo, di solito mediante elettrodeposizione o elettrodeposizione. Questo può essere utilizzato in diversi modi:

- Resistenza alla corrosione: Un materiale placcato funge da scudo per mantenere il nucleo di zinco inculcato nell'umidità e in altri proiettili ambientali.

- Estetica: La placcatura migliora la lucentezza e la finitura, conferendo un aspetto migliore ai componenti dei prodotti e più desiderabile ai prodotti rivolti verso l'alto.

- Resistenza all'usura: Alcune placcature offrono durezza e resistenza alla corrosione della superficie, rendendola resistente all'usura.

Conducibilità elettrica: In elettronica, alcune placcature metalliche aumentano le prestazioni elettriche.

Placcatura Processo di pressofusione di zinco

La placcatura delle leghe di zinco è un metodo delicato che richiede un'adeguata pulizia, attivazione e rivestimento intermedio. Lo schema del processo è il seguente:

1. Pulizia e sgrassatura delle superfici

La parte in zinco pressofuso deve essere pulita accuratamente prima della placcatura. I detergenti alcalini o gli sgrassatori a ultrasuoni rimuovono oli, grassi, agenti distaccanti e sporco. Questo è fondamentale per far aderire bene gli strati di placcatura.

2. Decapaggio/incisione acida

Dopo lo sgrassaggio, il pezzo viene ripulito con un decapaggio acido che elimina eventuali strati di ossido o altri contaminanti presenti sulla superficie. Si può anche procedere a una leggera incisione per ottenere una struttura un po' ruvida della superficie, che migliora l'adesione meccanica della placcatura alla superficie.

3. Attivazione dello zinco

Lo zinco è un metallo altamente reattivo che forma rapidamente ossidi. Il pezzo viene immerso in una soluzione di attivatore di zinco per ottenere una superficie attiva e pulita su cui avverrà la placcatura. In questo modo si evita la reazione dell'ossido tra la pulizia e la placcatura.

4. Strato di rame di riscontro

La superficie di zinco viene quindi elettroplaccata con un sottile strato di rame (noto anche come "strike"). Questo strato migliora l'adesione e porta alla formazione di un substrato solido che funge da piattaforma per la successiva placcatura. La placcatura diretta su zinco tende a formare bolle o a spellarsi in assenza dell'attacco di rame.

5. Placcatura principale (nichel, cromo, ecc.)

Il nucleo riceve il rivestimento del metallo principale dopo il colpo di rame. Questo è:

- Nichel: per essere a prova di corrosione e liscio

- Cromo: per renderlo duraturo e brillante

- Stagno o oro: elettrici o estetici

La deposizione del metallo selezionato avviene per elettrodeposizione con l'uso di corrente elettrica in un mezzo che comprende ioni metallici.

6. Risciacquo e neutralizzazione

I pezzi vengono poi risciacquati in acqua deionizzata tra una fase e l'altra per evitare la contaminazione tra i bagni chimici. Le procedure di neutralizzazione eliminano gli acidi o i sali residui che potrebbero influenzare la qualità della placcatura.

7. Asciugatura/ Ispezione

Dopo il risciacquo finale, i pezzi vengono asciugati con l'ausilio di soffiatori d'aria o forni. Vengono poi sottoposti a un esame visivo, a un test di spessore e di adesione per verificare che il rivestimento superi i test.

Finitura post-trattamento opzionale

In genere, su alcune aree può essere applicato un ulteriore strato di finitura, ad esempio una lacca trasparente o un sigillante, per resistere alla corrosione o per ottenere un aspetto migliore. Altre possono essere lucidate o brunite (lustrate) in modo da ottenere una finitura a specchio.

Placcatura Sfide della pressofusione di zinco

Sebbene vantaggiosa, la placcatura nella pressofusione di zinco presenta diverse difficoltà tecniche:

- Porosità superficiale: La colata può causare porosità all'interno del gas, a causa delle quali la placcatura non può aderire.

- Reattività dello zinco: Lo zinco è altamente reattivo e deve essere placcato non appena viene preparato.

- Tolleranze dimensionali: Lo spessore delle finiture di placcatura deve essere ben controllato in modo che non influisca sull'adattamento finale del pezzo.

Per risolvere questi problemi, sono necessari elevati standard di precisione nella pressofusione e nel controllo del processo.

Cromatura Pressofusione di zinco

La cromatura della pressofusione di zinco è un processo molto popolare e molto apprezzato. Questo tipo di galvanica consiste nel rivestire un pezzo di cromo per aumentarne l'aspetto e la resistenza. Nella maggior parte dei casi, si procede con uno strato di base di rame, poi di nichel e infine con un sottile strato di cromo.

Proprietà vantaggiose della cromatura:

- Finitura a specchio: Una tipica finitura delle finiture automobilistiche, degli apparecchi da bagno e della ferramenta

- Durezza: Il cromo è molto resistente ai graffi e all'usura

- Protezione dalla corrosione: Controllo di macchine, parti di macchine o parti esposte alle intemperie o agli agenti chimici.

- Facilità di pulizia: Inoltre, il cromo non può essere facilmente macchiato o cancellato.

Lo svantaggio principale è che la pressofusione di zinco cromato utilizza sostanze chimiche velenose come il cromo esavalente, che sono soggette a severe restrizioni ambientali. Molti produttori stanno passando al cromo trivalente e ad altre opzioni di placcatura rispettose dell'ambiente.

I vantaggi delle parti in pressofusione di zinco cromato

1. Migliorare l'aspetto

La finitura cromata è brillante, lucida e liscia, di gran lunga migliore rispetto all'aspetto dei componenti pressofusi in zinco. Questa finitura a specchio si adatta meglio alle sezioni decorative della produzione, come l'industria automobilistica, gli elettrodomestici e i prodotti di consumo.

2. Migliore resistenza alla corrosione

Lo zinco non è naturalmente corrosivo, ma la sua protezione è più forte con l'aggiunta di uno strato di cromo. Questo duplice rivestimento protettivo protegge il componente dall'aria, dall'umidità, dagli acidi, dagli alcali e dall'ossidazione, rendendolo adatto a funzioni esterne e ad alta umidità.

3. Resistenza all'usura e ai graffi

Il cromo è un metallo molto duro e questo fa sì che la superficie dei componenti placcati sia molto resistente ai graffi e all'usura meccanica. Questa resistenza è particolarmente utile per quei componenti che vengono costantemente maneggiati, sfregati o spostati.

4. Durata di vita del prodotto più lunga

Ciò avviene aumentando la durezza superficiale e la resistenza alla corrosione e migliorando la durata dei componenti pressofusi in zinco grazie alla cromatura. I componenti vivono più a lungo, sono più resistenti, sono funzionali e hanno anche un bell'aspetto, eliminando costose sostituzioni o riparazioni.

5. Pulizia e manutenzione semplici

Il cromo liscio non si sporca, non si macchia e non lascia impronte digitali, il che significa che può essere facilmente pulito e sottoposto a manutenzione. Questo aspetto è particolarmente importante per i sanitari, le apparecchiature ospedaliere e le apparecchiature elettroniche, dove la pulizia e l'estetica sono fondamentali.

6. Stick fine su zinco

I pezzi che possono essere fusi in pressofusione di zinco hanno una buona compatibilità con la placcatura. Se applicato su una superficie preparata con un sottostrato di rame-nichel, il cromo si attacca alla superficie, riducendo così le possibilità di sfaldatura o distacco durante l'uso.

7. È conveniente per i produttori di massa

La pressofusione di zinco è un processo di produzione di grandi volumi e la cromatura ha un valore molto elevato e non ha l'effetto di aumentare drasticamente i costi di produzione. Ciò rende possibile la produzione di componenti duraturi e di bell'aspetto in grandi quantità.

Opzioni di placcatura della pressofusione di zinco

1. Nichelatura

Tra le placcature in nichel più comuni applicate alle parti pressofuse in zinco c'è la nichelatura. Il nichel è un materiale che offre una grande resistenza alla corrosione, conferisce un aspetto liscio e lucido e migliora la resistenza all'usura. Viene comunemente applicato come sottosmalto di altri tipi di rivestimento, come il cromo.

2. Cromatura

La cromatura è una procedura di rivestimento del cromo con una base di nichel. Conferisce una finitura lucida e a specchio, un'eccellente durezza e resistenza all'abrasione. Viene solitamente utilizzata per i bagni, le finiture delle auto e gli ornamenti.

3. Placcatura di rame

La ramatura viene solitamente applicata come correzione tra la superficie di zinco e la placcatura finale. Migliora un'eccellente adesione e rimuove eventuali piccoli difetti superficiali. In elettronica, a volte la schermatura EMI viene fornita con uno strato di rame più spesso.

4. Nichelatura elettrolitica

A differenza della galvanotecnica convenzionale, la nichelatura elettrolitica non prevede l'uso di elettricità. Applica il nichel sul pezzo in modo uniforme grazie a una reazione chimica. Funziona meglio con forme complicate, ha un'ottima uniformità ed è resistente alla corrosione e all'usura.

5. Stagnatura

La stagnatura fornisce una finitura morbida e lucida, non tossica e facilmente saldabile, quindi adatta ai componenti elettrici. Viene spesso depositata sopra uno strato di rame, per migliorare l'adesione allo zinco metallico.

6. Zincatura (su altri metalli)

Sebbene le parti pressofuse in zinco non vengano solitamente placcate in questo modo, altri metalli (come l'acciaio) possono essere rivestiti con la zincatura. La zincatura offre una sicurezza fondamentale contro la ruggine e può essere applicata come strato sacrificale per evitare la ruggine.

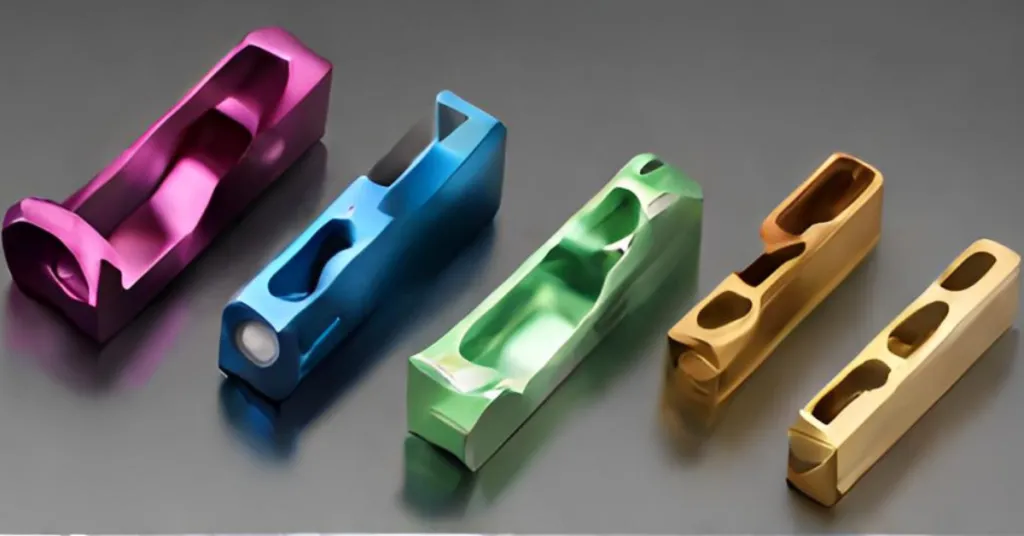

Finitura superficiale Lega di alluminio pressofusa Placcatura Anodizzazione

Nella pressofusione, anche se la pressofusione di zinco ha un grande vantaggio, la pressofusione viene fatta anche con altre leghe di alluminio, che sono leggere e hanno un eccellente rapporto resistenza-peso. L'alluminio, tuttavia, presenta nuovi problemi quando si tratta di placcatura e finitura. È qui che entrano in gioco la pressofusione di leghe di alluminio e il processo di placcatura e anodizzazione.

Cosa significa anodizzazione?

L'anodizzazione consiste nell'ispessimento elettrochimico dell'ossido naturale sui componenti in alluminio. Questa tecnologia, a differenza della placcatura convenzionale, non aggiunge un'altra lastra di metallo, ma modifica la superficie dell'alluminio stesso.

Una miscela di placcatura e anodizzazione

Entrambi i metodi trovano applicazione in un particolare settore, dove l'uno segue l'altro o dove vengono utilizzati metodi diversi. Ad esempio:

- Le aree della struttura che devono essere accuratamente trattate contro la corrosione possono essere anodizzate.

- La conduttività può essere applicata come nichelatura o stagnatura sulle superfici di contatto.

- Un'adeguata selezione e disposizione dei processi di pressofusione, placcatura dell'alluminio e anodizzazione farebbe una grande differenza in termini di applicazione e longevità.

Tabella di confronto tecnico Placcatura Pressofusione di zinco

La tabella seguente rappresenta un confronto tecnico tra i processi di placcatura e pressofusione di zinco e le loro importanti prestazioni e proprietà dei materiali, tra cui durezza, spessore, adesione, resistenza alla corrosione e così via. La tabella è adatta a ingegneri, scienziati dei materiali o altri specialisti della produzione.

| Tipo di placcatura | Spessore tipico (µm) | Microdurezza (HV) | Adesione allo zinco | Resistenza alla corrosione (ore di nebbia salina) | Finitura superficiale | Note chiave |

| Rame (strato di copertura) | 1-5 | ~100 | Eccellente | Moderato (usato come base) | Liscio, rossastro | Fornisce uno strato di legame tra lo zinco e altri metalli |

| Nichel (placcato) | 8-25 | 150-500 | Molto buono | 96-200+ | Brillante o satinato | Migliora la resistenza alla corrosione e la durezza; viene comunemente utilizzato sotto il cromo. |

| Cromo (trivalente) | 0.2-0.8 | 800-1000 | Molto buono (oltre Ni) | 200-400+ | Specchio luminoso, duro | Più sicuro per l'ambiente; offre eccellenti proprietà estetiche e di usura |

| Cromo (esavalente) | 0.25-1.0 | 850-1050 | Eccellente (oltre Ni) | 300-500+ | Tonalità blu intenso e brillante | Regolamentato in molte regioni; necessario il controllo dei rifiuti pericolosi |

| Nichel elettrolitico | 5-50 | 450-650 (come placcato) | Eccellente | 500-1000+ | Da opaco a semi-luminoso | Eccellente copertura uniforme; ideale per geometrie complesse |

| Stagno | 2-15 | 20-30 | Buono (oltre Cu) | 24-96 | Argento brillante o opaco | Morbido, non tossico; eccellente saldabilità per i contatti elettrici |

Usi della placcatura Zinco pressofuso

1. Industria automobilistica

I componenti pressofusi in zinco placcato trovano ampia applicazione nei settori della industria automobilistica, dove vengono utilizzati sia per scopi funzionali che per la decorazione. Le finiture cromate, gli emblemi, le maniglie delle porte e gli allineamenti interni rappresentano un'opzione migliore in quanto resistono alla corrosione e all'usura. Anche altri componenti sotto il cofano possono essere placcati per resistere al calore e all'umidità.

2. Elettronica di consumo

Le pressofusioni di zinco placcato sono utilizzate nell'elettronica come eleganti alloggiamenti, pulsanti e connettori. La placcatura ha anche migliorato l'estetica insieme alla schermatura EMI e alla durata, che è di estrema importanza per i dispositivi ad alte prestazioni di lunga durata.

3. Ferramenta per bagno e cucina

I componenti in zinco cromato pressofuso sono comunemente utilizzati in rubinetti, maniglie e soffioni per la loro elevata resistenza all'acqua, la finitura lucida e la facilità di pulizia. Questi componenti sono economici, accattivanti e resistenti, quindi ideali da indossare ogni giorno per lavorare in ambienti umidi.

4. Apparecchiature mediche

Le finiture in zinco placcato sono costituite da componenti di custodie per strumenti, manopole e maniglie. La pulibilità e l'igienicità delle superfici lisce placcate sono importanti per la sterilizzazione e l'affidabilità è data dalla robustezza dello zinco pressofuso.

5. Hardware e mobili architettonici

Ne sono un esempio i punti di appoggio e le cerniere, i pomelli, le pressofusioni di zinco con cromatura e altri R che richiedono un aspetto elegante e privo di ruggine. Questi componenti sono attraenti e durevoli in ambienti residenziali, commerciali e lavorativi.

6. Parti elettriche e di telecomunicazione

I sistemi di telecomunicazione e di alimentazione prevedono connettori, terminali e involucri protettivi realizzati con parti in zinco placcato. La placcatura garantisce un'eccellente conduttività, resistenza alla corrosione e stabilità dimensionale in caso di utilizzo prolungato.

Considerazioni normative e ambientali

1. Smaltimento delle acque reflue e dei prodotti chimici

I processi di placcatura, che comprendono principalmente la cromatura, la nichelatura e la ramatura, producono rifiuti tossici sotto forma di acque reflue e fanghi pericolosi che richiedono un trattamento accurato prima di essere smaltiti. Le autorità di regolamentazione come l'EPA (Environmental Protection Agency) negli Stati Uniti e in altri Paesi del mondo richiedono standard elevati per il trattamento e lo scarico dei rifiuti.

2. Uso del cromo esavalente

La cromatura tradizionale contiene comunemente cromo esavalente, altamente tossico e cancerogeno. Il suo utilizzo è attualmente controllato o limitato in molti Paesi da norme come REACH (UE) e RoHS. Di conseguenza, si assiste a un lento ma costante trasferimento dell'industria al cromo trivalente e a sostanze non tossiche, sicure per l'ambiente e per i lavoratori.

3. Emissioni sul luogo di lavoro e nell'aria

I vari processi di placcatura sono in grado di emettere composti organici volatili (VOC), nebbie acide e fumi metallici. Per proteggere i lavoratori ed essere in grado di lavorare nel rispetto degli standard di sicurezza OSHA o di altri luoghi di lavoro, queste emissioni devono essere contenute mediante l'uso di sistemi di ventilazione, depuratori di fumi e dispositivi di protezione individuale (DPI).

4. Utilizzo di acqua ed energia

Il processo di placcatura richiede un notevole consumo di elettricità e di acqua, in particolare nella fase di galvanizzazione e di risciacquo. La maggior parte degli impianti ha introdotto sistemi a ciclo chiuso, tecnologie a basso consumo energetico e tecnologie di riciclaggio per minimizzare gli oneri ambientali e ridurre i costi operativi.

5. Conformità / Certificazione

La legislazione ambientale locale e internazionale deve essere rispettata dai produttori, che sono soliti richiedere la certificazione ISO 14001 o altre procedure certificate di natura simile per dimostrare le loro prestazioni sane ed etiche. Gli impianti di placcatura vengono ispezionati e controllati regolarmente per assicurarsi che soddisfino pienamente tutti i requisiti ambientali.

Tendenze del futuro nella tecnologia di placcatura

Con lo sviluppo della scienza dei materiali e delle tecnologie ambientali, la futura rigenerazione ufficiale delle pressofusioni di zinco e i processi associati stanno diventando più ecologici, economici e variegati:

- Nanorivestimenti resistenti all'usura e al calore

- Anodizzazione e placcatura di rivestimenti ibridi

- Controllo di qualità nell'IA con miglioramento della coerenza del processo

Tali innovazioni aumenteranno ulteriormente l'applicazione di mercato della cromatura quando si utilizza la pressofusione di zinco e leghe di alluminio, la placcatura di plastica e la cubettatura, in particolare nei veicoli elettrici, nel settore aerospaziale e negli elementi delle applicazioni di energia rinnovabile.

Conclusione

La pressofusione di zinco viene convenzionalmente placcata per migliorare la bellezza, prevenire la corrosione o soddisfare altri requisiti funzionali nel processo di produzione contemporaneo. Con l'aumento della necessità di avere parti durature, stabili, belle e altamente funzionali, le industrie continuano a utilizzare tecniche di placcatura avanzate. Che si tratti della nobile lucentezza della cromatura della pressofusione di zinco o delle protezioni hi-tech delle protezioni anodiche della pressofusione di fosforo e leghe di alluminio, le tecnologie di finitura delle superfici si stanno evolvendo a ritmo sostenuto. Il futuro è promettente con sistemi di placcatura più puliti, più efficaci e più efficienti, che non solo soddisfano le necessità tecniche, ma sono anche coordinati con gli obiettivi di sostenibilità globale.

Domande frequenti

1. Che cos'è la pressofusione di zinco e qual è il significato del processo?

La pressofusione di zinco si riferisce al processo di aggiunta di un sottile strato (metallico) di cromo, nichel e rame, tra gli altri metalli, ai componenti pressofusi in lega di zinco. Ciò migliora la resistenza alla corrosione del pezzo, la sua durata in superficie e la sua bellezza. Viene comunemente applicata nei settori dell'automobile, dell'elettronica e della ferramenta domestica per migliorarne la funzionalità e l'aspetto.

2. È possibile cromare i pezzi pressofusi in zinco?

No, lo zinco non viene cromato. Per cominciare, la pressofusione di zinco viene sottoposta a uno strato di rame prima dello strato di nichel. Poi viene eseguita solo la cromatura restante. Gli strati multipli fanno in modo che il sistema crei una struttura robusta e che non si verifichino scrostamenti o sfaldamenti del rivestimento cromato.

3. Quali sono le difficoltà della pressofusione di zinco?

Esistono problemi con il materiale delle superfici, che possono diventare contaminate, porose e avere problemi di scarsa adesione quando la base non è adeguatamente preparata. Anche gli ossidi di zinco si formano più facilmente e quindi la superficie deve essere attivata e placcata al più presto. La preparazione e la finitura della superficie sono fasi importanti per ottenere una placcatura di alta qualità e resistente senza difetti.

4. La pressofusione di zinco placcato è ecologica?

Lo è, a patto che sia fatto in modo responsabile. Mentre la placcatura convenzionale comporta l'uso di sostanze tossiche come il cromo esavalente, oggi la maggior parte degli impianti è soggetta a severi controlli ambientali, non è pericolosa e paga per costruire impianti di trattamento delle acque reflue e di depurazione dell'aria in modo da non avere effetti negativi sulla natura.

0 commenti