La pressofusione a basso volume è una soluzione conveniente per le piccole produzioni. È ideale per prototipi e lotti inferiori a 5.000 unità. Questo processo offre tempi di consegna più rapidi, in genere entro 2-4 settimane. Produce parti metalliche di alta qualità e precisione dimensionale. Si possono utilizzare varie leghe come alluminio, magnesio e zinco. Ciò consente la personalizzazione dei materiali. La pressofusione a basso volume riduce gli scarti e migliora la flessibilità di progettazione.

Questa guida si basa su conoscenze di prima mano per trasmettere ai principianti i concetti fondamentali. Imparerete le diverse tecniche di fusione, i materiali e le applicazioni.

Definizione di pressofusione a basso volume

Le soluzioni di pressofusione a basso volume sono vantaggiose per le piccole industrie. Con questi metodi è possibile creare componenti precisi e resistenti. Inoltre, riducono i costi di produzione complessivi. È possibile utilizzare questo processo per prototipi e prodotti personalizzati.

Vantaggi della produzione a basso volume

La colata a basso volume offre molti vantaggi operativi ai settori di piccole dimensioni. Tra questi, la riduzione degli scarti, i tempi di produzione minimi e la maggiore personalizzazione, come illustrato di seguito.

Riduzione dei costi e dei rifiuti

Il vero vantaggio della produzione a basso volume è che riduce al minimo gli scarti di materiale. È possibile ridurre gli scarti fino a 30%. In questo modo si evitano le scorte in eccesso e gli elevati costi di stoccaggio. Ciò si traduce in un significativo risparmio sui costi. Inoltre, riduce i costi operativi complessivi senza incidere sulla qualità.

Produzione più rapida e flessibilità

I produttori spesso completano gli ordini entro 2-4 settimane, consentendo un rapido time to market. Gli operatori offrono diverse opzioni di deviazione senza richiedere costosi ritardi. È la soluzione migliore per le industrie che producono da 1.000 a 5.000 unità. Ad esempio, il settore automobilistico o aerospaziale.

Controllo qualità migliorato

È necessario monitorare attentamente la produzione di bassi volumi in ogni fase. Questa considerazione garantisce una qualità 95%+ costante. Inoltre, è possibile testare e perfezionare i pezzi prima di scalare la produzione per ridurre al minimo il rischio di errori costosi.

Personalizzazione e innovazione

Potete produrre i vostri articoli con flessibilità e aggiungere elementi dettagliati. Inoltre, la pressofusione a basso volume promuove l'innovazione. Offre prove di 100-500 unità o design unici a un prezzo contenuto. Ad esempio, i settori medici possono richiedere la produzione di pezzi personalizzati su misura per applicazioni specifiche. I produttori possono ridurre i tempi di sviluppo di questi pezzi di 30-40%.

Leghe comuni utilizzate nella pressofusione a basso volume

Materiali degli stampi

Gli acciai per utensili sono comuni per la produzione di stampi. L'acciaio H13 gestisce bene il calore elevato. L'acciaio P20 è ottimo per stampi di grandi dimensioni. L'acciaio D2 resiste meglio all'usura. La cromatura protegge la superficie dello stampo. Il rame berillio aiuta a rimuovere rapidamente il calore. La durezza dell'acciaio per stampi deve essere di 48-52 HRC. Il trattamento termico migliora la durata dello stampo. Una manutenzione regolare previene i danni allo stampo.

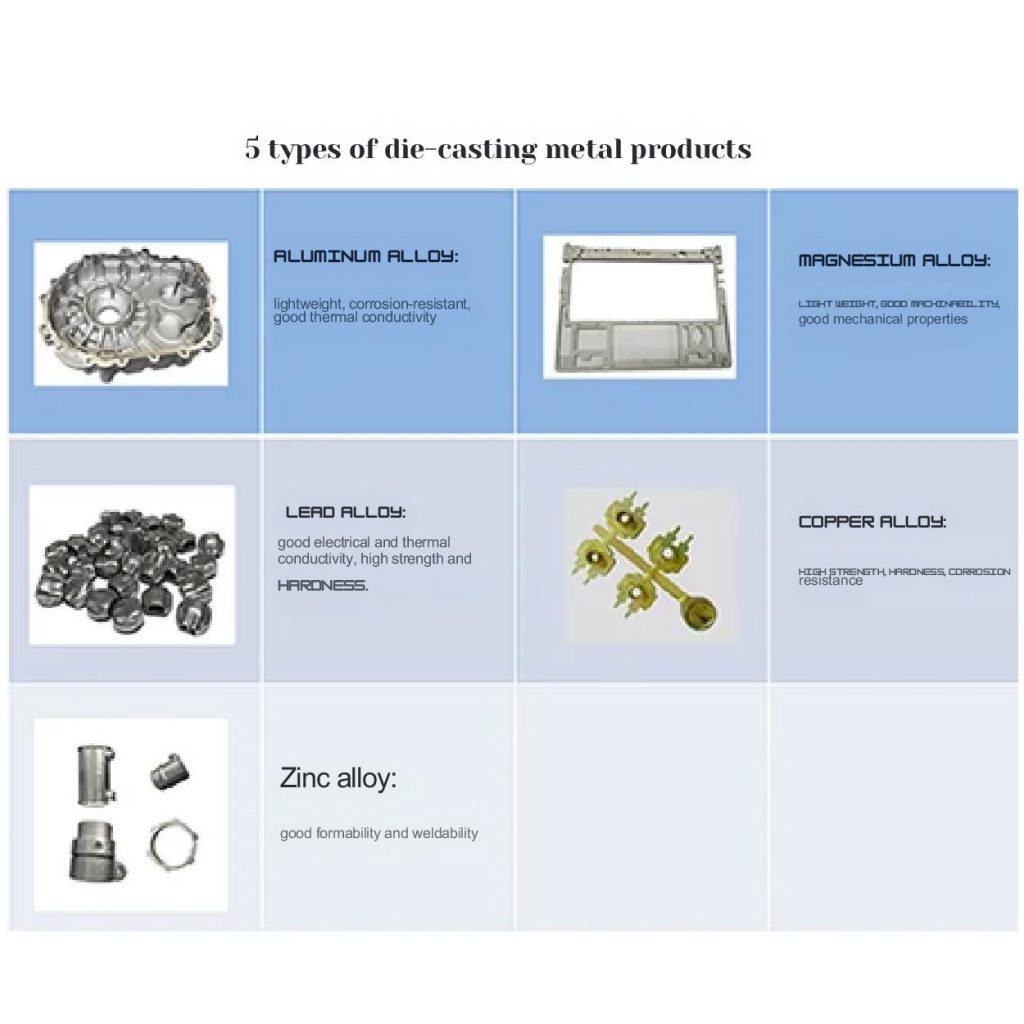

Pressofusione di alluminio

L'alluminio è l'opzione preferita per i componenti leggeri in pressofusione a basso volume. È possibile utilizzare la lega A380 per rendere un pezzo abbastanza resistente. È in grado di affrontare e gestire temperature estremamente elevate e di resistere alla flessione e alla rottura.

I componenti dell'A380 comprendono 8,5-11,5% di silicio, 2,5-3,5% di rame e altri elementi come ferro, magnesio, ecc. Per questo motivo il suo punto di fusione è di 1030-1100°F (554-593°C). Questa lega è la migliore per l'uso nei trasporti e nell'elettronica. Inoltre, pressofusione di alluminio è relativamente conveniente.

Pressofusione di magnesio

Il magnesio AZ91D offre la resistenza necessaria ai vostri componenti e mantiene il peso al minimo. Ha 8,5-9,5% di alluminio e 0,5-1,5% di zinco. Questa combinazione migliora la capacità di gestire sollecitazioni e vibrazioni significative.

Con un punto di fusione di 1090-1160°F (588-627°C), il magnesio è una scelta eccellente. Perché può essere utilizzato per creare progetti lunghi ed estesi. Ad esempio, componenti per il settore automobilistico e aerospaziale.

Pressofusione di zinco

Tra le particolarità, lo zinco ZA-8 è in grado di assorbire notevolmente gli urti. Non lascia che il pezzo si rompa o si deformi durante il funzionamento. Questa lega è solitamente composta da alluminio 8-10% e rame 0,5-1,5%. Ne consegue un punto di fusione piuttosto basso, pari a 787°F (420°C).

È possibile utilizzare questo materiale per pezzi precisi e dettagliati. Ad esempio, elettronica di consumo, serrature e ferramenta. Inoltre, i produttori possono realizzare pareti sottili o geometrie complesse grazie all'affidabilità e alla qualità della finitura dello zinco.

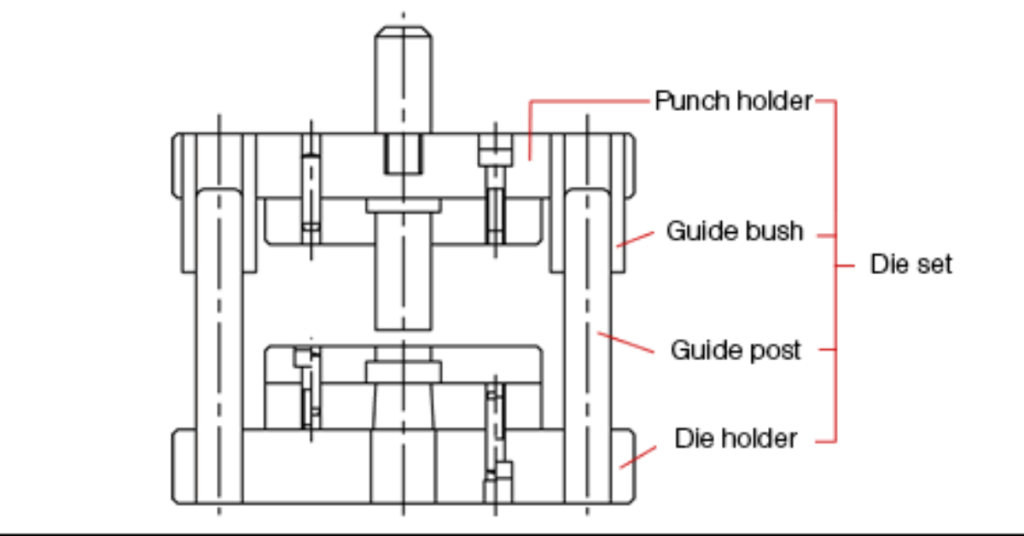

Design dello stampo

Le porte controllano il modo in cui la plastica entra nello stampo. Le porte a ventaglio funzionano per i pezzi piatti. Le porte a spillo sono adatte a parti piccole. Le porte laterali sono comuni per le forme di base. La dimensione della porta influisce sulla pressione di riempimento. Le porte grandi si raffreddano più lentamente. I cancelli piccoli possono congelare precocemente. Le porte multiple aiutano a riempire i pezzi grandi. La posizione della porta influisce sulle linee di saldatura.

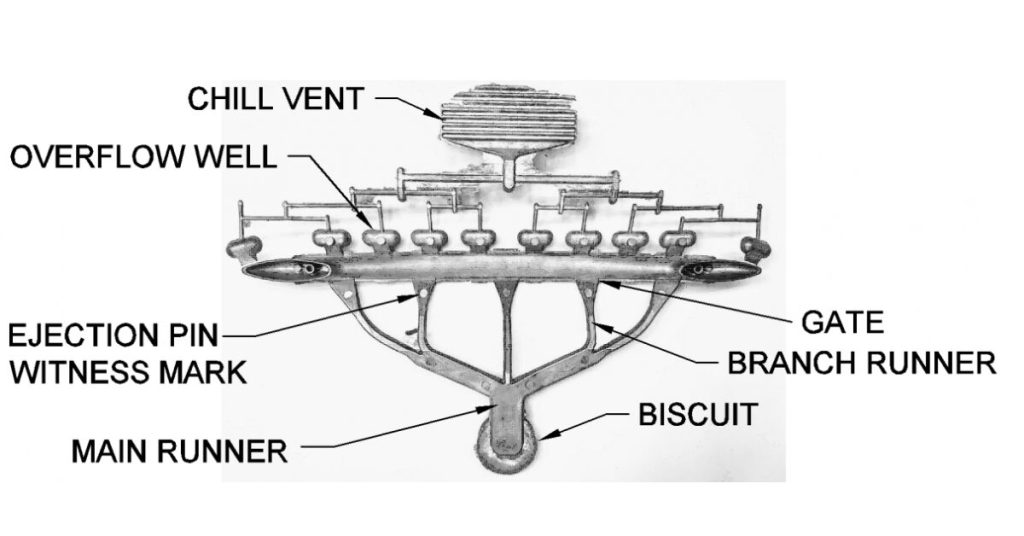

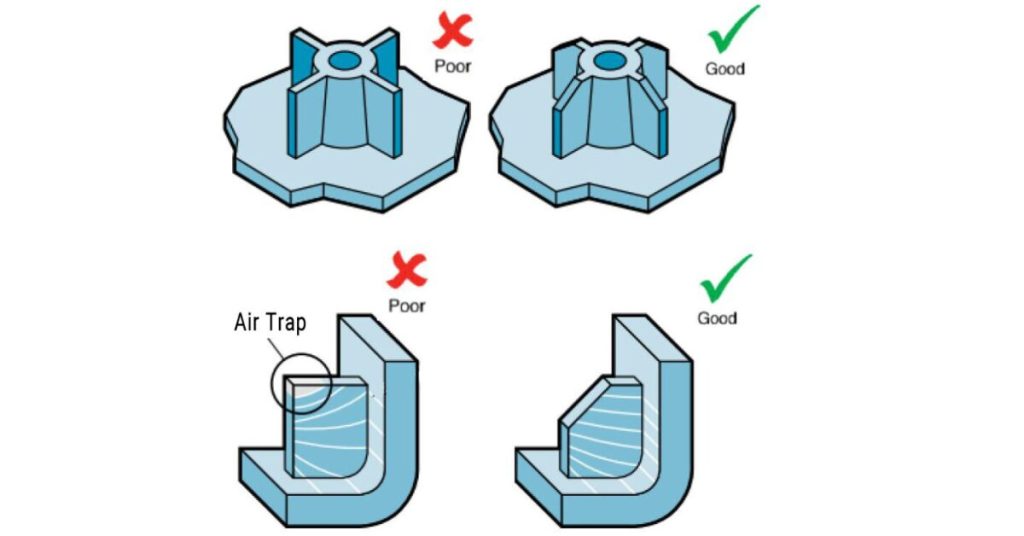

Sistema di ventilazione

Gli sfiati rimuovono l'aria intrappolata dalle matrici. Un cattivo sfiato provoca bruciature. La profondità dello sfiato è in genere di 0,025-0,076 mm. La larghezza dello sfiato varia da 3 a 6 mm. Un maggior numero di sfiati aiuta a riempire più velocemente. Gli sfiati a vuoto funzionano per riempimenti difficili. Gli sfiati a linea di demarcazione sono i più comuni. I perni di espulsione possono fungere da sfiati. Uno sfiato adeguato riduce i difetti.

Canali di raffreddamento

Le linee di raffreddamento controllano la temperatura dello stampo. Il diametro dei canali è di 10-14 mm. I canali devono avere curve morbide. La spaziatura influisce sulla velocità di raffreddamento. I deflettori dirigono il flusso dell'acqua. I tubi a gorgogliamento raffreddano le sezioni profonde. I sensori di temperatura monitorano il raffreddamento. Un raffreddamento uniforme previene le deformazioni. La disposizione del raffreddamento corrisponde alla forma del pezzo.

| Proprietà | Unità | Alluminio A380 | Alluminio ADC12 | Magnesio AZ91D | Zinco ZA-8 |

| Resistenza alla trazione | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Resistenza allo snervamento | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Allungamento | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Durezza (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Tecniche di pressofusione a basso volume

1. Pressofusione ad alta pressione

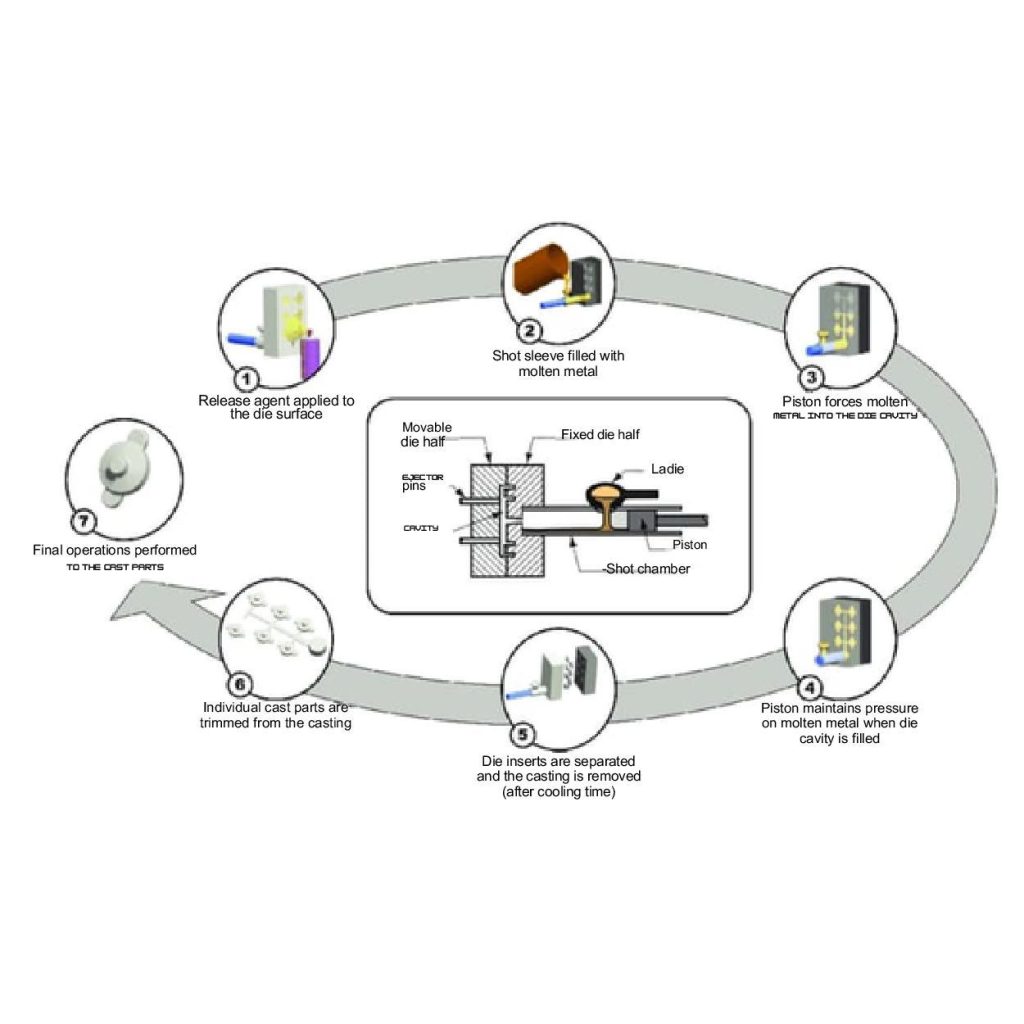

Durante la pressofusione ad alta pressione, i fonditori versano il materiale fuso (Al, Zn o Mg) nella cavità dello stampo. Applicano una pressione elevata (circa 10.000-15.000 psi) per forzare il metallo fuso in uno stampo.

È possibile ottenere unità di produzione fino a 5000 per serie anche per pezzi complessi e intricati. La pressofusione ad alta pressione è solitamente adatta all'industria automobilistica ed elettronica. Aggiunge precisione ai pezzi e velocità critiche.

Velocità di iniezione

La velocità di iniezione controlla il modo in cui la plastica riempie lo stampo. Le velocità normali vanno da 20 a 150 mm/s. Velocità più elevate riducono lo spessore della plastica. Questo aiuta a riempire pareti sottili sotto 1 mm. Velocità molto elevate possono bruciare il materiale. I pezzi spessi necessitano di velocità più basse, pari a 20-50 mm/s. In questo modo si evitano i difetti. Le macchine moderne utilizzano diverse velocità durante il riempimento. I problemi più comuni dovuti a velocità errate sono i colpi corti e le bruciature.

Temperatura dello stampo

La temperatura dello stampo influisce sul modo in cui la plastica fluisce. La maggior parte dei polimeri viene lavorata tra 180-300°C. La matrice ha zone di temperatura separate. La materozza è più calda di 10-15°C rispetto alla cavità. Le temperature più elevate garantiscono una migliore finitura superficiale. Le temperature più basse riducono il tempo di ciclo. La temperatura deve rimanere entro 5°C dall'obiettivo. I canali caldi necessitano di un controllo ancora più stretto, con un intervallo di 2°C. Questo garantisce la qualità dei pezzi.

Velocità di raffreddamento

La velocità di raffreddamento determina la qualità finale del pezzo. La maggior parte dei pezzi si raffredda tra 5-30 secondi. I canali d'acqua rimangono a 10-40°C. Il raffreddamento rapido produce pezzi amorfi. Il raffreddamento lento crea cristalli nella plastica. Ciò influisce sul grado di contrazione del pezzo. Le plastiche che formano cristalli necessitano di un raffreddamento controllato. Il flusso dell'acqua deve essere turbolento per ottenere un buon raffreddamento. Il numero di Reynolds deve essere superiore a 4000. In questo modo si ottiene il miglior trasferimento di calore.

2. Pressofusione a bassa pressione

La pressofusione a bassa pressione consente di creare pezzi resistenti e di qualità costante. I produttori utilizzano una pressione dell'aria di 5-15 psi per riempire gli stampi con materiali fusi come Al, Cu e Zn.

L'ideale è produrre componenti di media complessità (ruote e parti strutturali) in quantità di 500-2.000 unità per serie.

3. Pressofusione a gravità

È bene sapere che la pressofusione a gravità utilizza la gravità terrestre (9,8 m/s²) per caricare il metallo fuso (Al, Cu e Zn) negli stampi. È possibile risparmiare 20-30% rispetto ad altri metodi. Ciò è dovuto alle attrezzature più semplici e al minor consumo di energia.

Utilizzando il processo a gravità, i produttori possono produrre da 500 a 1000 pezzi per ogni tiratura. Tuttavia, non è sempre preferibile. A causa dei ritmi di produzione più lenti e della limitata complessità dei pezzi.

4. Colata a schiacciamento

Il produttore combina il processo di fusione e di forgiatura per ottenere pezzi densi e ad alta resistenza. Ad esempio, le parti di sospensione nel settore automobilistico e aerospaziale. Questa tecnica prende il nome di squeeze casting.

Versano il metallo fuso in uno stampo, esercitando una pressione elevata (fino a 15.000 psi). Dopo aver iniettato il materiale (Al, Mg e Cu), si applica una forza di forgiatura (fino a 50 tonnellate). Questa forza determina la densità dei pezzi con forme profilate.

La pressofusione consente ai produttori di produrre 1.000-3.000 unità per serie. Inoltre, per produrre questi pezzi di alta qualità è necessario un controllo preciso della temperatura (1.000-1.200°F o 538-649°C) e del tempo di ciclo (30-60 secondi).

5. Utensili rapidi

È possibile accelerare il ciclo di produzione ridotto utilizzando metodi di attrezzaggio rapido. In questa tecnica, infatti, i produttori utilizzano la fabbricazione rapida di stampi.

Questa fabbricazione prevede fasi di stampa 3D o di lavorazione per realizzare uno stampo del profilo del prodotto in poche ore.

Con questa tecnica è possibile ottenere meno di 1000 unità quantitative utilizzando materiali come Al, Cu o Zn.

Prototipazione con la pressofusione a basso volume

Ruolo della prototipazione rapida

Con la prototipazione rapida è possibile individuare le aree di errore effettive e testare i progetti prima della produzione di massa. Durante questo processo, il produttore utilizza prototipi pressofusi per identificare i difetti e migliorare il funzionamento.

Per creare pezzi con la prototipazione sono necessarie 1-2 settimane. Inoltre, è possibile utilizzare questa tecnica per ottenere campioni accurati di applicazioni automobilistiche e aerospaziali. Inoltre, le industrie traggono vantaggio dal miglioramento dei progetti e dalla riduzione dei costi grazie a 20% a 30%.

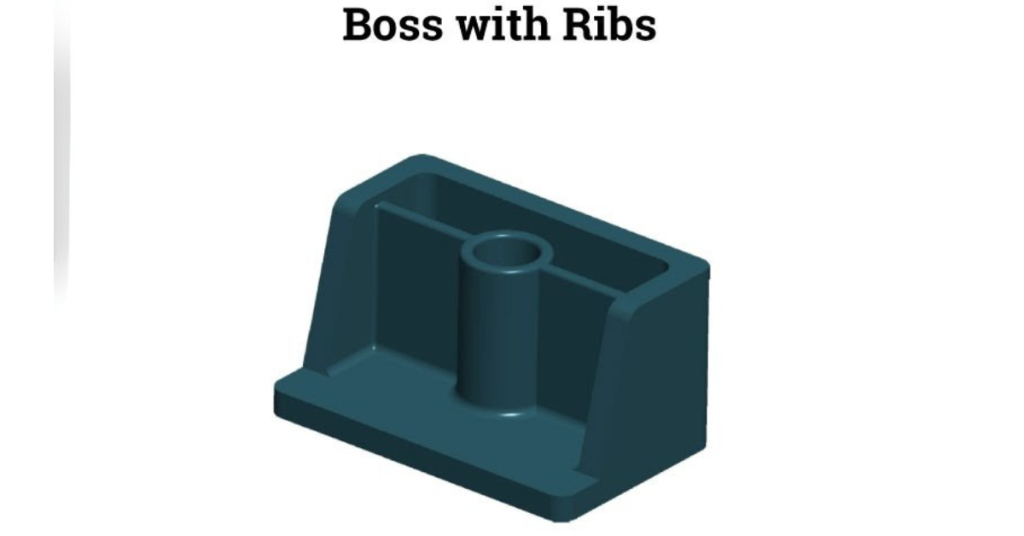

Design delle nervature

Le nervature aggiungono resistenza alle parti in plastica. Lo spessore delle nervature è pari a 50-75% dello spessore della parete. L'altezza massima delle nervature è pari a 3 volte lo spessore della parete. Le nervature spesse causano segni di affondamento. La base graduale delle nervature evita le sollecitazioni. Lo spazio tra le nervature deve essere pari a 2-3 volte lo spessore della parete. L'angolo di sformo delle nervature è di 1-2 gradi. Gli angoli arrotondati riducono le sollecitazioni. Le nervature parallele funzionano meglio di quelle incrociate.

Boss Design

Le boccole supportano viti e perni. Il diametro del bocchettone corrisponde alla dimensione della vite. Lo spessore della parete è pari a 60% della parete nominale. Il carotaggio riduce i segni di affondamento. Le nervature di supporto aiutano i raccordi alti. L'altezza del raccordo non deve superare 2,5 volte il diametro. L'angolo di sformo deve essere di 0,5-1 gradi. I tasselli supportano i carichi pesanti. Il raggio di base evita le sollecitazioni.

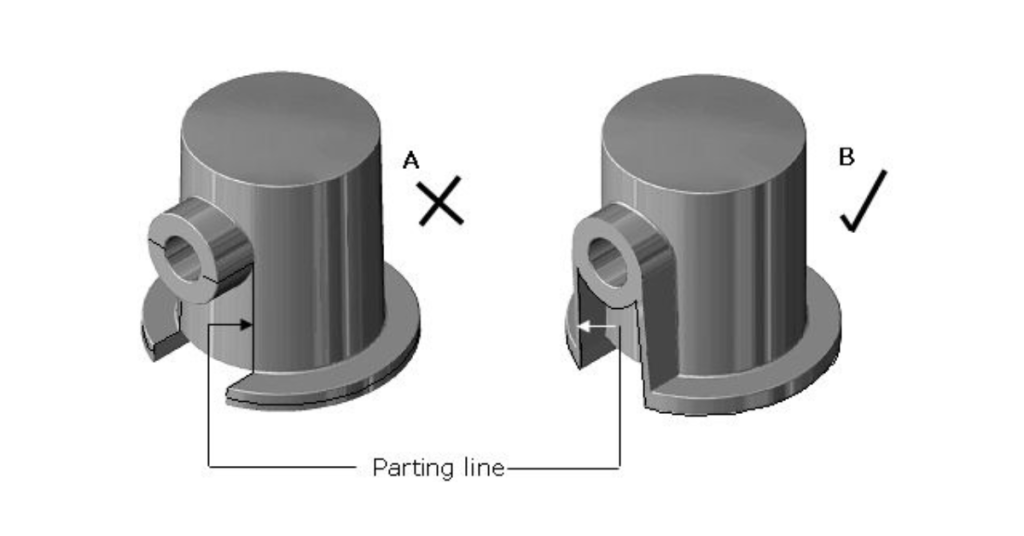

Linea di separazione

La linea di separazione divide le metà dello stampo. Un buon posizionamento aiuta l'espulsione dei pezzi. Le linee di divisione diritte sono più semplici. Le forme complesse richiedono una linea di divisione a gradini. La linea deve nascondere i difetti visivi. In corrispondenza della linea di divisione si verifica un'infiammatura. Gli spigoli vivi richiedono una cura particolare. Una corretta ventilazione richiede spazi vuoti nella linea di separazione. Le linee di testimone sono visibili sul pezzo finale.

Tolleranze

La tolleranza standard è di ±0,2 mm per 25 mm. Le aree strette possono raggiungere ±0,05 mm. Lo spessore della parete varia di ±10%. La planarità dipende dalle dimensioni del pezzo. Gli angoli di sformo richiedono un minimo di 0,5-1 gradi. La tolleranza del diametro del foro è di ±0,1 mm. La tolleranza della filettatura è di classe 2H/2G. Gli elementi vicini alle porte hanno una tolleranza minore. La deformazione influisce sulla tolleranza finale.

Integrazione della stampa 3D

La stampa 3D è una tecnologia moderna. Consente di gestire modelli sfaccettati, tra cui strutture reticolari e pareti sottili, in 2-5 giorni. Utilizzando questo strumento avanzato, è possibile ridurre i tempi di consegna fino a 50% - 70%.

Inoltre, consente di regolare lo spessore delle pareti (anche da 0,5 mm a 2 mm) o forme complesse. Questa flessibilità favorisce la prototipazione rapida in settori quali l'automobile, l'elettronica e la medicina.

I settori che traggono vantaggio dalla pressofusione a basso volume

Settore automobilistico

Le soluzioni di pressofusione a basso volume offrono opzioni convenienti per piccole serie di peso minimo. In questo modo è possibile creare in modo efficiente alloggiamenti per compressori, alloggiamenti per filtri, corpi valvola e alloggiamenti per servosterzo.

Inoltre, fornisce previsioni chiare sulla funzionalità dei pezzi. È possibile testare e perfezionare i progetti prima della produzione su larga scala. Riduce quindi l'utilizzo di materiale fino a 30%.

Applicazioni aerospaziali

I produttori garantiscono una qualità costante per i componenti aerospaziali. Ad esempio, le scatole degli ingranaggi e gli alloggiamenti dei motori. Questi componenti sono solitamente richiesti in piccoli lotti.

Le soluzioni di pressofusione a basso volume consentono di risparmiare circa 20% sull'utilizzo del materiale. Questa tecnica soddisfa inoltre i severi standard industriali.

Elettronica di consumo

Con un processo di pressofusione a basso volume è possibile rendere più precisi i componenti di consumo. Questo processo consente di progettare facilmente pezzi molto dettagliati.

Ad esempio, alloggiamenti per LED, alloggiamenti per lampioni, alloggiamenti per lampade da giardino e apparecchi di illuminazione per interni. Inoltre, questo processo può ridurre i tempi di consegna fino a 40% per un rapido ingresso sul mercato.

Pressofusione a basso volume vs. alto volume

Differenze chiave

- Se si tratta di piccoli allestimenti di 5000 unità o meno, la pressofusione a basso volume costa 15-30% meno. Ma a volte l'attrezzaggio iniziale può essere significativo. D'altra parte, i produttori hanno bisogno di utensili iniziali per gestire 10.000 unità o più. Il costo si aggira solitamente tra $20.000 e $50.000.

- In genere i produttori richiedono da 2 a 4 settimane per gli allestimenti di bassi volumi, mentre per i grandi volumi possono essere necessarie da 8 a 12 settimane.

- Inoltre, è necessario un numero inferiore di operatori (da 5 a 10) nelle piccole configurazioni rispetto a quelle grandi. Inoltre, questo processo riduce la complessità degli utensili di 25-40% e offre una maggiore versatilità.

Fattori per scegliere soluzioni a basso volume

È necessario disporre di un budget compreso tra $5.000 e $15.000 per investire nella pressofusione a basso volume come attività iniziale. Questo budget è sufficiente per l'attrezzaggio e la produzione di un massimo di 5.000 unità.

Questa configurazione comprende anche altri parametri, come gli stampi ($3.000-$7.000), i forni di fusione ($2.000-$5.000) e gli strumenti di finitura ($1.000-$3.000).

I costi di manutenzione possono aggirarsi intorno a $500 all'anno. Inoltre, se si incorporano le procedure di test e raffinazione, si possono risparmiare i costi dei materiali.

Molte startup si preoccupano del fallimento del mercato. Quindi, dopo aver testato i loro progetti sul mercato, possono riutilizzare gli stampi o modificare i progetti. Questo è il suggerimento migliore per garantire il minimo rischio e l'utilizzo delle risorse.

Capacità di pressofusione a basso volume

Lavorazione CNC di precisione

L'integrazione del CNC nei pezzi di pressofusione a basso volume ne perfeziona le prestazioni. È possibile aggiungere un livello avanzato di dettaglio con una tolleranza ristretta di ±0,01 mm e finiture lisce Ra 0,4-1,6 μm. Maggiore è l'impegno nella produzione, maggiore è la riduzione del materiale, che può arrivare fino a 15%.

Assemblaggio e finitura delle superfici in appalto

L'assemblaggio a contratto e la finitura superficiale aggiungono caratteristiche notevoli al pezzo fuso. Ad esempio, il rivestimento e l'anodizzazione dei pezzi ne aumentano la durata e riducono l'usura fino a 30%. Le altre fasi comprendono saldatura, assemblaggio, placcatura, lavorazione e rettifica.

Soluzioni di produzione One-Stop

La pressofusione a basso volume offre soluzioni di produzione one-stop. Infatti, in questo servizio vengono combinate le offerte di fusione, lavorazione e finitura. Si tratta inoltre di un'opzione più economica per diversi settori industriali.

Conclusione

Le soluzioni di pressofusione a basso volume sono vantaggiose, soprattutto per le imprese in fase di avviamento. Sono alla ricerca di opzioni precise ed economicamente vantaggiose. Questa tecnologia supporta diversi settori, tra cui quello automobilistico, aerospaziale e dell'elettronica di consumo.

Inoltre, la pressofusione a basso volume vi aiuta a creare componenti di alta qualità, a realizzare prototipi rapidi e a essere versatili nella progettazione. Inoltre, vi permette di verificare i vostri particolari pezzi sul mercato come campione, investendo meno rispetto ai grandi volumi.

0 commenti