Per quanto riguarda la modifica del veicolo e l'aggiunta di utilità, il termine staffe portatutto personalizzate è diventato comune nei gruppi di appassionati di outdoor, overlander e gestori di flotte commerciali come un accessorio di cui non possono fare a meno. Queste staffe costituiscono il punto di collegamento strutturale tra il tetto di un veicolo e qualsiasi cosa vi venga montata: cestini da carico, tende da tetto, pannelli solari o taniche. Il mondo reale richiede che le staffe del portapacchi siano in grado di supportare carichi statici e dinamici, sia che si tratti di preparare un 4×4 ad affrontare un percorso accidentato, sia che si tratti semplicemente della necessità di trasportare più carico con un'auto di tutti i giorni.

Le staffe portatutto per auto sono disponibili in un'ampia varietà di tipi, a partire da quelli universali, fino a quelli specifici per marca e modello di veicolo. Sono tutte sagomate per adattarsi perfettamente, sostenere il peso del carico ed esporlo alle intemperie. Le staffe portatutto personalizzate si rivelano la soluzione ideale per chi ha bisogno di staffe più robuste o di un adattamento specifico per il veicolo. Possono essere posizionate in modo preciso, avere carichi maggiori ed essere dotate di attrezzature speciali.

Il seguente articolo si addentra nell'ingegneria dei materiali e della progettazione a livello di prove di fatica e di casi di studio reali.

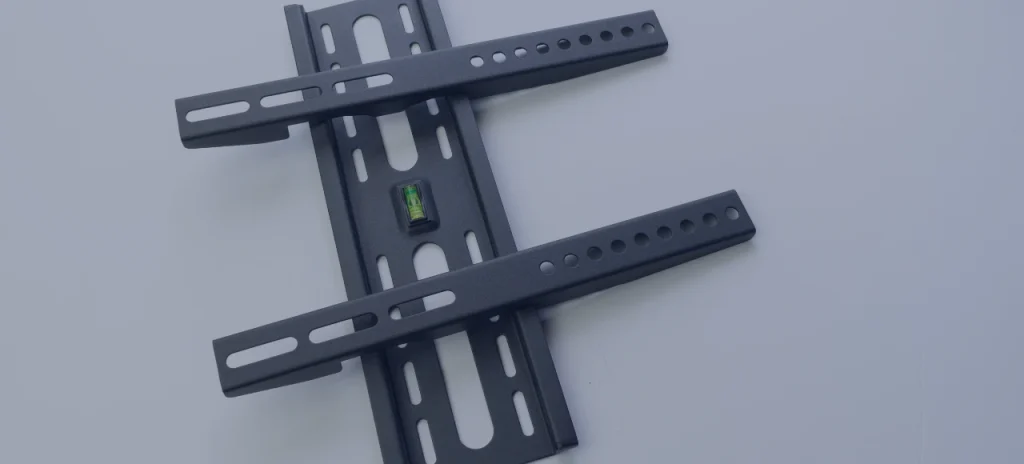

Staffe per portapacchi

Le staffe per portapacchi sono elementi di supporto strutturale utilizzati per montare rack, cestini e accessori sul tetto di un veicolo. I sistemi portanti sono costruiti su queste staffe, che le rendono molto utili nel trasporto merci, nell'overlanding e nell'uso industriale. Per quanto riguarda la questione del montaggio di un furgone utilitario o di un sistema 4×4 su misura, la tipo di staffa da utilizzare e il materiale sono di grande interesse.

Divisioni pratiche e utilizzo

1. Staffe personalizzate OEM

Le staffe OEM (Original Equipment Manufacturer) sono staffe specifiche per il veicolo. Sono convenienti e, nella maggior parte dei casi, non abbastanza potenti o versatili per essere utilizzate in lavori più seri. Le staffe per portapacchi personalizzate, invece, sono prodotte tenendo conto di alcune applicazioni e si può essere liberi di cambiare le dimensioni, il tipo di materiale e il metodo di fissaggio.

2. Casi d'uso delle staffe per portapacchi auto

Le staffe portatutto per auto sono di tipo leggero o medio e comprendono tende da tetto, portabiciclette e cassette portaoggetti. In questo caso, il livello di personalizzazione si concentra sulla distribuzione del peso, sull'aerodinamica e sulla possibilità di installare facilmente la personalizzazione senza creare problemi alla struttura del veicolo.

Materiale utilizzato e proprietà meccaniche

Il design delle staffe per portatutto e delle staffe per portatutto per auto si basa in gran parte sulla scelta del materiale utilizzato. Il materiale utilizzato determina anche la resistenza della staffa, ma da esso dipendono anche il peso, la resistenza alla corrosione, la durata a fatica e le prestazioni sotto diversi carichi termici e meccanici.

I materiali più utilizzati, le loro proprietà meccaniche e la loro idoneità all'applicazione sono i seguenti.

1. Lega di alluminio 6061-T6

La lega preferita per la realizzazione delle staffe del portapacchi è la lega di alluminio 6061-T6, poiché è molto resistente ma leggera, non corrosiva e può essere lavorata a macchina o saldata.

Proprietà meccaniche:

- Resistenza allo snervamento: 276 MPa

- Resistenza alla trazione finale (UTS): 310 MPa

- Limite di fatica (sollecitazione inversa): ~96 MPa

- Modulo elastico: 68,9 Giga Pascal

- Resistenza al taglio: 207 MPa

- Densità: 2,70 g/cm 3

- Punto di fusione: ~582-652 o C

- Conduttività termica 167 W/m K

- Intervallo di temperatura di funzionamento: da -200 °C a 150 °C

Vantaggi

- Leggerezza: una straordinaria resistenza ai cuscinetti con un aumento di massa trascurabile

- I bordi possono essere anodizzati o verniciati a polvere.

- Il tempra T6 ha una resistenza alla post-lavorazione [risposta].

Limitazioni:

- Non è soggetto a cricche da tensocorrosione in ambienti ricchi di cloruri (ad es. in mare).

Applicazioni:

È stato utilizzato in applicazioni off-road e overland in cui le staffe del portapacchi sarebbero state considerate su misura, ma avrebbero dovuto sostenere carichi dinamici fino a 120 kg e oltre 500.000 cicli di affaticamento da vibrazioni senza deformazioni permanenti (plasticità).

2. Acciaio inossidabile (304/316)

Le applicazioni dell'acciaio inossidabile, in cui la rigidità e la resistenza alla corrosione sono più importanti del peso, si trovano nelle staffe del portapacchi per auto. I più comuni sono i gradi 304 e 316.

Proprietà meccaniche (304):

- Resistenza allo snervamento: -215MPa

- UTS: 505-585 MPa

- Allungamento rottura: 40 %.

- Densità: 7,9 g/cm 3

- temperatura di esercizio: da -196C a 870C

- Espansione termica: 17,2 μm/m gradi C.

- Resistenza alla corrosione: ottima, soprattutto in atmosfere urbane e industriali.

Il grado 316 viene normalmente impiegato in ambienti ricchi di cloruri poiché contiene molibdeno aggiuntivo, che conferisce al materiale una resistenza superiore.

Vantaggi:

- Resistente all'ossidazione, alla pioggia, ai raggi UV e alla nebbia salina

- Elevata resistenza alla trazione, alla fatica, ai carichi, statici e dinamici.

Può essere utilizzato anche in applicazioni ad alto carico, in cui il peso del carico che deve essere sostenuto dalle staffe del portapacchi per auto deve essere superiore a 150 kg.

Limitazioni:

- Più denso dell'alluminio (circa 3 volte).

- macchine e saldature in particolare;

- Acciaio dolce (acciaio al carbonio laminato a freddo, A36 o equivalente).

Acciaio dolce

L'acciaio dolce è molto comune nelle strutture a basso costo che richiedono resistenza e non una lunga durata senza altri rivestimenti, come le staffe del portapacchi delle auto.

Proprietà meccaniche:

- Resistenza allo snervamento: circa 250 MPa

- UTS: ~370 MPa

- Limite di fatica (Est): ~100 MPa

- Densità: 7,85 g/cm 3

- Durezza Brinell: 120 -180

- Conduttività termica 43 W/m K

- Temperatura di fusione: -1540-1425 o °C.

Vantaggi:

- Economico come misura temporanea o di ripiego.

- Elevata lavorabilità

- Staffe rinforzate con mattoni, sotto un numero limitato di cicli di sollecitazione

Limitazioni:

- Deve essere verniciato, zincato o rivestito a polvere; è pronto per la ruggine

- Scarsa sopravvivenza alla fatica rispetto all'alluminio e all'acciaio inox

Caso d'uso:

Applicazione su sistemi di veicoli della flotta o rimorchi utilitari in cui le staffe del portapacchi per auto sono prodotte in serie, quindi verniciate a polvere a base epossidica con 500 o più ore di resistenza alla nebbia salina (standard ASTM B117).

3. Materiali compositi (polimeri rinforzati con fibre di carbonio - CFRP)

Le staffe per portapacchi personalizzate in CFRP sono occasionalmente prodotte per usi di alto livello, anche se in volumi ridotti, e principalmente per gli sport motoristici o per usi di peso estremo.

Proprietà:

- Resistenza alla trazione: ~600-1200 MPa

- Densità: 1,6 g/cm 3

- Stanchezza insana: enorme

- Stabilità termica: Fino a 150 o C in funzione della matrice di resina,

- Resistenza alla corrosione: Molto buona

Vantaggi:

- Ultra leggero

- È possibile modellare forme aerodinamiche individuali

Limitazioni:

- Molto costoso

- Casi che mancano di sottigliezza

- E un avvitatore, senza inserti, non sarebbe una buona prospettiva.

Tabella di confronto dei materiali

| Proprietà | Alluminio 6061-T6 | Acciaio inox 304 | Acciaio dolce | CFRP |

| Resistenza allo snervamento (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Densità (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Resistenza alla corrosione | Moderato | Eccellente | Basso | Eccellente |

| Limite termico (°C) | 150 | 870 | 500+ | ~150 |

| Resistenza alla fatica | Moderato | Alto | Basso | Molto alto |

| Lavorabilità | Eccellente | Moderato | Alto | Basso |

Selezione del materiale

Il materiale delle staffe per il tetto o delle staffe per il tetto dell'auto deve essere selezionato tenendo conto dei requisiti strutturali, dell'ambiente, della capacità di carico del peso e del costo.

- In caso di uso intensivo in fuoristrada, il buon equilibrio tra robustezza e resistenza alla corrosione è rappresentato dall'alluminio 6061-T6 verniciato a polvere.

- Se il veicolo deve essere conservato in ambienti umidi o con sostanze chimiche, come nel caso di veicoli costieri o industriali, è preferibile l'acciaio inossidabile.

- L'acciaio dolce può essere soddisfacente per usi temporanei o coperti, ma deve essere protetto dalla corrosione.

- Il CFRP è un materiale esotico, ma non mainstream, a causa dei costi e dei problemi di fissaggio.

Gli ingegneri e i costruttori devono prendere in considerazione anche altri fattori, tra cui la termoespansione, la variazione del precarico del bullone con il calore e la concentrazione delle sollecitazioni in corrispondenza di curve e fori, che influenzano l'affidabilità a lungo termine in caso di cicli di carico ripetuti.

Processo di produzione delle staffe per portapacchi

La tecnologia di produzione delle staffe portatutto è un processo di lavoro complesso che richiede il coordinamento di un'accurata formatura dei materiali, della giunzione, della finitura superficiale e dell'ispezione. Sia per le staffe portatutto personalizzate che per le staffe portatutto per auto, le dimensioni, l'integrità meccanica e la resistenza alla corrosione sono fattori di primaria importanza. Le fasi principali del processo produttivo end-to-end sono le seguenti.

1. Progettazione CAD, analisi ingegneristica

Prima che la staffa venga prodotta nel mondo reale, un ingegnere la modella su uno dei programmi CAD (Computer-Aided Design), tra cui Solid Works, Auto CAD o Fusion 360. Il modello contiene le posizioni dei fori di fissaggio, le linee di piegatura e le posizioni di montaggio. Questo modello contiene le posizioni dei fori di fissaggio, le linee di piegatura e le posizioni di montaggio. L'analisi agli elementi finiti (FEA) viene normalmente condotta per realizzare la simulazione del comportamento della staffa rispetto ai carichi statici e dinamici. Nei casi in cui si tratta di staffe per portapacchi personalizzate, l'FEA può essere utilizzata per scoprire i punti di concentrazione delle sollecitazioni che altrimenti non sarebbero stati risolti fino a quando non si ottimizza lo spessore del materiale o si rinforza il pezzo.

I seguenti parametri di progettazione sono importanti:

- Raggio di curvatura e raggio di curvatura (1-2 volte lo spessore del materiale normale).

- Tolleranza del foro (+-0,1 mm)

- Spaziatura dei fori da centro a centro (ad es. 100 mm x 50 mm)

- Raggio di curvatura minimo (20°-30° per evitare fessurazioni)

2. Materiali - Taglio laser o a getto d'acqua

Una volta raggiunto l'accordo sul design, la lamiera grezza viene tagliata in forma con tagli laser CNC ad alta precisione o macchine a getto d'acqua. Queste procedure garantiscono una precisione dimensionale e una finitura dei bordi eccellenti.

- Taglio laser: Un servo-laser è focalizzato su CO2 o su un laser in fibra (~336kW) per tagliare metalli fino a 10 mm di spessore.

- Taglio a getto d'acqua: Il taglio a getto d'acqua è una miscela di acqua ad alta pressione (~60.000 psi) e particelle abrasive utilizzata per ottenere un taglio senza calore.

Il taglio laser è desiderato perché è in grado di tagliare in breve tempo l'acciaio dolce o l'acciaio inox, chiamato staffe portatutto per auto. Tuttavia, il taglio a getto d'acqua dell'alluminio per le staffe portatutto personalizzate non comporta deformazioni o microfratture, legate al calore.

- Tolleranza comune: +/- 0,05 mm

- Spessore della lastra: 3 mm (normale), 4 6 mm in applicazioni pesanti

3. Piegatura e formatura CNC

Quindi le lamiere grezze vengono pressate in forma utilizzando presse piegatrici idrauliche o servo-elettriche. La piegatura CNC è associata a una grande ripetibilità e a tolleranze angolari ridotte.

- Forza di stampa: Varia a seconda del materiale: 60 tonnellate su acciaio inox da 4 mm.

- Tolleranza dell'angolo di curvatura: +0,5 -0,5 gradi

- Compensazione del ritorno a molla: Viene determinato in base alle proprietà del materiale

- Raggio di curvatura: deve essere pari ad almeno 1,5 volte lo spessore del materiale per evitare fessurazioni.

Le staffe per portapacchi personalizzate possono avere forme complesse come la forma a Z o a C, con molte curve, che possono essere garantite solo con la piegatura CNC.

4. Saldatura e giunzione

Quando è necessario più di un pezzo, ad esempio per le staffe del portapacchi personalizzate multicomponente, è necessario ricorrere alla saldatura. La maggior parte dei processi di saldatura utilizzati sono:

- Saldatura MIG (Metal Inert Gas): È possibile saldare l'acciaio dolce; il gas di protezione è CO 2 o Ar/CO 2 a 2030 CFH.

- Saldatura TIG (gas inerte di tungsteno): È la scelta migliore da utilizzare quando si lavora su alluminio e acciaio inossidabile; si utilizza argon puro.

- Saldatura a punti: Applicato a staffe in acciaio a spessore sottile, in serie ad alto volume per la produzione di staffe per portatutto per auto.

Di particolare interesse per l'alluminio è la gestione della zona termicamente alterata (HAZ) per evitare la deformazione. I cordoni di saldatura rettificati sono rettificati dopo la saldatura per smussare i bordi taglienti e i risalti di tensione, per renderli sicuri e privi di fatica.

Il normale esame post-saldatura comprende:

- Le porosità o i sottosquadri vengono analizzati attraverso l'ispezione visiva.

- Test delle cricche superficiali - Test con colorante penetrante.

- Verifica della coppia di serraggio della filettatura o del rivetto, incorporata

- Rivestimento e finitura delle superfici

I trattamenti superficiali vengono applicati dopo la formatura e la saldatura per migliorare la resistenza alla corrosione, l'aspetto e la durata. È un bel passo avanti, soprattutto per le staffe del portapacchi dell'auto, che sono articoli da esterno.

5. Applicazioni di rivestimento più diffuse

- Rivestimento in polvere: Si tratta di un rivestimento secco applicato elettrostaticamente, che polimerizza a 180 200 o C nell'intervallo di 2030 minuti. È altamente resistente ai raggi UV e al sale.

- Anodizzazione: Attraverso un processo chiamato anodizzazione, è possibile sviluppare sull'alluminio un rivestimento di ossido duro e resistente all'usura.

- Zincatura a caldo: I componenti vengono aggiunti in una vasca di zinco fuso (~450 o C), che offre all'acciaio una resistenza alla corrosione di tipo sacrificale.

- Rivestimento elettronico: Deposita uno strato uniforme di primer sui prodotti vernicianti futuri.

- Il peso medio del rivestimento è di 60-100 micron. Le parti ben rivestite hanno più di 500-1000 ore di protezione in nebbia salina (ASTM B117).

- Preparazione alla foratura, alla maschiatura e all'assemblaggio: Preparazione del gruppo di foratura e maschiatura.

- I fori da montare possono essere tagliati subito o devono essere lavorati in un secondo momento per consentire un buon adattamento alla staffa. Gli inserti filettati Rivnuts o weld nuts sono comuni quando si montano accessori imbullonati.

- Dimensioni dei fori: I fori più comuni sono M6 (6,5 mm), M8 (8,5 mm) o M10 (10,5 mm).

- Inserti filettati Coppia nominale: Inserto in acciaio M8 a 25 Nm

- Dime di montaggio: Le maschere di montaggio sono utilizzate nella produzione di massa per mantenere elementi quali allineamenti e incastri.

- Le staffe portatutto personalizzate possono anche essere spedite con guarnizioni in gomma, distanziali o cuscinetti antivibranti già montati prima dell'imballaggio definitivo.

6. Test di carico e ispezione della qualità

Ogni partita di staffe viene esaminata con riferimento alla qualità prima della spedizione. Le staffe portatutto personalizzate sono destinate a carichi elevati e devono essere sottoposte a test di carico.

- Verifica dimensionale: Vengono utilizzati calibri, calibri e scanner laser 3D.

- Test di carico: Staffe caricate 1,5-2 volte il carico nominale (cioè 300 kg statici)

- Prove di fatica su ciclo: Imita 1 milione di cicli di vibrazione con sistemi di prova servoidraulici.

- Ciclo termico: I componenti vengono riscaldati e raffreddati tra +85 °C e -40 °C per verificare il comportamento del materiale in queste condizioni.

Solo quando le staffe portatutto per auto avranno superato tutti i test, potranno essere immesse sul mercato.

7. Imballaggio e tracciabilità

Le staffe finali vengono pulite, etichettate e imbottite con schiuma o distanziatori di plastica per evitare di danneggiare le superfici. Ogni unità o lotto è etichettato con:

- Numero di lotto

- Grado del materiale

- Tipo di rivestimento

- Data di produzione

Nel caso di staffe per portapacchi personalizzate, se utilizzate in una flotta di lavoro o in una gara d'appalto governativa, viene fornita una documentazione completa di tracciabilità, con certificati di laminazione, registri di saldatura e rapporti di ispezione del rivestimento.

Simulazione di stress e test di carico

Test di carico statico

Le staffe accettano carichi statici verticali da 150 a 300 kg per punto di montaggio. L'impianto di prova viene caricato a passi di 10 kg e la deflessione viene letta a ogni passo con misuratori di spostamento digitali.

Prove di vibrazione dinamica e prove di fatica

I test dinamici vengono eseguiti sulle staffe del portapacchi Custom con 1 milione di cicli a 2 -5 Hz per riprodurre le reali condizioni di guida in fuoristrada.

- Ciclo di vita: Deve resistere a 1 milione di cicli senza cricche da fatica visibili.

- Fattore di sicurezza a fatica: 1,5x -2x il carico di lavoro previsto

Test termici

Per testare le staffe contro i severi cambiamenti climatici, le staffe sono sottoposte a cicli di 24 ore in camere che vanno da -440 gradi C a 85 gradi C. Il test controlla l'espansione del materiale e la ritenzione della coppia di serraggio dei bulloni.

Considerazioni sul design delle staffe del portapacchi

La progettazione concettuale delle staffe per portatutto comporta diversi aspetti importanti in termini di carico strutturale, comportamento dei materiali e integrazione del veicolo. Sia le staffe portatutto personalizzate che le staffe portatutto per auto devono essere in grado di affrontare le sollecitazioni del mondo reale senza cedere, e devono anche essere in grado di adattarsi a diversi tipi di tetto.

Capacità di sollecitazione e capacità di peso

Le staffe devono essere in grado di sostenere un peso statico, come quello dei bagagli o del carico, e di solito sono comprese tra 50 e 150 kg. Le forze dinamiche sono amplificate quando l'auto è in movimento; ciò è dovuto all'accelerazione, alla frenata e alla curva. I pesi dinamici possono essere il doppio o addirittura il triplo del peso statico. Le staffe devono essere in grado di sostenere carichi d'urto fino a cinque volte la capacità nominale in condizioni di guida difficili. Ciò è particolarmente importante nel caso di staffe per portatutto personalizzate, in quanto di solito sono personalizzate per essere fuoristrada o orientate al commercio. In genere gli ingegneri utilizzano un fattore di sicurezza pari o superiore a 2,0 nella progettazione.

Ottimizzazione della forma e dello spessore dei materiali

La resistenza e la rigidità sono influenzate dallo spessore del materiale. Nel caso dell'acciaio, lo spessore tipico è di 4-6 mm. Nel caso dell'alluminio, 2 -3 mm sono comuni per risparmiare peso. Le forme sagomate, come i profili a C o le staffe a Z, sono spesso utilizzate nelle staffe per portapacchi personalizzate per aggiungere rigidità senza aumentare l'ingombro. Le forme scatolate aumentano la resistenza alla flessione e alla torsione. L'ottimizzazione della geometria e della distribuzione delle sollecitazioni viene effettuata con l'aiuto di un software FEA. Questo metodo si applica alle staffe del portapacchi per auto, in particolare alla produzione in serie.

Allineamento del montaggio e adattamento al veicolo

- L'aspetto più importante è l'adattamento: Le staffe del portapacchi per auto devono adattarsi allo schema dei bulloni di fabbrica, alla distanza tra i binari o ai punti rigidi sul tetto del veicolo. Sono necessari fori precisi con una tolleranza di +/- 0,1 mm.

- Staffe del portapacchi personalizzate: Spesso sono necessari modelli CAD personalizzati per tracciare le curve del tetto. Il contatto corretto evita i rumori e migliora il trasferimento del carico.

- Cuscinetti o guarnizioni in gomma: Tra la staffa e la carrozzeria dell'auto vengono inseriti dei cuscinetti o delle guarnizioni in gomma. Bloccano la corrosione e servono ad assorbire le vibrazioni durante la guida.

- Vita e vibrazioni Durata a fatica

Le staffe devono sopportare le vibrazioni dovute agli urti della strada e al vento. Se non si prendono provvedimenti, queste sollecitazioni possono portare a un cedimento per fatica con il passare del tempo. I progettisti devono evitare gli spigoli vivi e gli aumenti di tensione. Bordi e transizioni attenuati eliminano il rischio di fessure. Le staffe portatutto personalizzate applicate in situazioni di fuoristrada sono testate per diversi cicli in laboratorio. Questo garantisce sicurezza e durata a lungo termine.

Rivestimento superficiale e resistenza ambientale

È necessaria un'elevata protezione contro la corrosione dovuta alla pioggia, alla salsedine e all'esposizione al sole. Le staffe del portapacchi per auto sono normalmente verniciate a polvere o zincate. Il rivestimento in polvere viene cotto a 180-200 o C ed è resistente ai raggi UV e alla ruggine. Le staffe per portapacchi personalizzate in acciaio comune sono galvanizzate con zinco, che fornisce una protezione sacrificale. I rivestimenti utilizzati in ambienti costieri o nevosi devono superare 500 ore o più di test in nebbia salina per essere considerati affidabili.

Sistemi di montaggio e compatibilità

I tre principali stili di staffe per portapacchi per auto sono:

Staffe di montaggio per grondaie

Applicato alle auto più vecchie dotate di grondaie. Queste staffe possono normalmente sostenere un peso di 80 kg/coppia.

Staffe di montaggio a morsetto

Si applica con piedini gommati e piastre di pressione agli stipiti delle porte. Portata statica: 75 kg.

Sistemi di montaggio su binario

Compare nelle staffe per portapacchi personalizzate, dove i binari in alluminio estruso sono imbullonati sul tetto con elementi di fissaggio M8 serrati a 1820 Nm con guarnizioni di tenuta per rendere l'installazione impermeabile.

Caso di studio: Costruzione di una spedizione off-road

Un viaggio in fuoristrada richiede alcune modifiche al veicolo che non sono legate al normale utilizzo in città. L'equipaggiamento di un 4×4 con staffe portatutto personalizzate più robuste per rendere sicuri i carichi sul tetto in condizioni difficili è uno di questi aggiornamenti essenziali. In questo caso di studio, esaminiamo un'attrezzatura completa da utilizzare per una spedizione di due settimane attraverso le strade rocciose del deserto e della foresta.

Piattaforma e requisiti dei veicoli

Il veicolo utilizzato è una Toyota Land Cruiser Serie 76 del 2021, con sospensioni ad assale rigido e un carico sul tetto di 150 kg. Il viaggio overlanding doveva consistere nel montaggio di tende sul tetto, di porta taniche e di pannelli solari. La stima del carico statico totale sul tetto era di 120 kg. I binari di fabbrica erano inadeguati, quindi gli ingegneri hanno prodotto una coppia di staffe personalizzate per il portapacchi, che si adattavano al sistema di grondaie del Land Cruiser. Tali staffe dovevano contenere non solo il peso, ma anche le vibrazioni estreme della guida fuoristrada.

Progettazione della staffa e selezione del materiale

Le staffe sono state tagliate strutturalmente al laser da acciaio dolce laminato a freddo di 5 mm di spessore (grado CR4). Un profilo a U con flange irrigidite è stato piegato da ogni staffa utilizzando una pressa piegatrice idraulica CNC. Sono state effettuate simulazioni delle sollecitazioni per convalidare la staffa con un carico dinamico equivalente di 450 kg (3,75 × statico). Il termine ha ricevuto un soffietto saldato nei punti critici di sollecitazione delle staffe del portapacchi personalizzato", per aumentare la rigidità torsionale senza essere troppo pesante. Per rivestire il gruppo di staffe è stata utilizzata la zincatura a caldo, quindi la verniciatura a polvere nera opaca è stata indurita a 190 o C / 25 minuti per resistere ai severi raggi UV del deserto e alla possibile esposizione alla pioggia.

Caricamento e montaggio della distribuzione

Le staffe sono state fissate alle grondaie del Land Cruiser con cavallotti in acciaio inox M8 e controdadi serrati a 20 Nm. Per evitare l'usura della vernice e le vibrazioni, tra la base della staffa e il veicolo sono stati collocati dei cuscinetti di gomma (neoprene di 5 mm di spessore). Questi sono stati caricati attraverso sei staffe del portapacchi dell'auto (tre per lato) distanziate a 650 mm di distanza per distribuire al meglio le sollecitazioni. I test dinamici hanno dimostrato l'assenza di spostamenti anche dopo 500 km di prove miste.

Le prestazioni della spedizione saranno discusse in questa sezione.

- Il veicolo ha percorso più di 2.400 km su diversi terreni: sentieri ondulati, salite rocciose e attraversamenti di fiumi. Le temperature ambientali variavano da -3°C di notte a 42°C a mezzogiorno nelle regioni desertiche.

- Le staffe del portapacchi personalizzate hanno retto fino alla fine: L'esame visivo non ha rivelato scheggiature della vernice o guasti alle saldature. Lo spostamento dei carichi è stato insignificante e le staffe non sono state serrate per tutto il viaggio.

- Livelli di vibrazione nei punti di montaggio: I livelli di vibrazione nei punti di montaggio sono risultati compresi tra +0,3 g RMS e -0,3 g RMS. Un valore così basso è la prova di un buon smorzamento delle vibrazioni grazie agli strati isolanti in gomma e alla rigidità delle staffe.

Analisi e correzione dopo il viaggio

Le staffe sono state smontate e ispezionate dopo il viaggio. Nessuna presentava segni apparenti di fatica o corrosione superficiale. Il test in nebbia salina ha dimostrato che il rivestimento superava gli standard di resistenza di 750 ore. Il feedback del team sul campo ha dato il via a piccoli perfezionamenti del design dei modelli futuri, come fori asolati più lunghi per consentire una regolazione più semplice e disposizioni aggiuntive per il montaggio di accessori. I seguenti progressi consentono inoltre di migliorare la versatilità delle staffe portatutto per auto in condizioni difficili.

Conclusione

Quando si sceglie una staffa portatutto, l'adattamento non è l'unica considerazione da fare: bisogna considerare la durata, la sicurezza e le prestazioni. Sia le staffe portatutto personalizzate che le staffe portatutto per auto devono essere progettate in modo accurato, sia che vengano create per affrontare le spedizioni più difficili che per l'uso quotidiano. Che si tratti della selezione dei materiali e delle procedure di saldatura o dell'espansione termica e dei test di ciclo, ogni aspetto è importante per promuovere l'affidabilità del sistema risultante. Investire in staffe di alta qualità potrebbe sembrare poco, ma quando la vostra attrezzatura, i vostri strumenti o addirittura il vostro la tenda è in altodiventa una delle decisioni più importanti che si possano prendere.

Domande frequenti

D1: Qual è il peso nominale delle staffe per portapacchi aftermarket?

Le staffe per portapacchi personalizzate hanno generalmente un carico statico nominale di 75 150 kg, in base al materiale e alla progettazione. Devono essere in grado di sostenere un carico da 2 a 5 volte superiore in condizioni dinamiche, come la guida fuoristrada o l'alta velocità. Non trascurate mai il fattore di sicurezza della staffa, che dovrebbe essere pari a 2,0 o più.

D2: Le staffe portatutto per auto possono essere installate senza modificare il veicolo?

E sì, la maggior parte delle staffe per portatutto per auto sono destinate a utilizzare i punti di montaggio o le barre del tetto installati in fabbrica. Tuttavia, le staffe portatutto personalizzate potrebbero richiedere piccole regolazioni o kit di montaggio speciali, in particolare su veicoli insoliti o veicoli da spedizione.

D3: Quali sono i materiali adatti per le staffe del portapacchi in condizioni difficili?

Di solito si tratta di acciaio zincato e alluminio anodizzato. Ambienti difficili Le staffe per portatutto personalizzate possono essere realizzate in acciaio di 4-6 mm di spessore, verniciate a polvere e protette dalla corrosione, in modo da resistere alla salsedine, ai raggi UV e a forti escursioni termiche.

0 commenti