La pressofusione di alluminio è un processo produttivo comune, famoso per la produzione di componenti precisi e durevoli su larga scala. Si ottiene forzando l'alluminio fuso in uno stampo riempito ad alta pressione, che crea forme intricate e complesse con un'elevata precisione dimensionale. La pressofusione di alluminio è particolarmente utile per produrre pezzi con un buon rapporto forza-peso; pertanto, il processo è più adatto all'industria automobilistica, aerospaziale, elettronica e dei macchinari industriali. Consente di produrre pezzi più piccoli e più grandi, che di solito non richiedono una lavorazione successiva alla produzione.

I vantaggi della pressofusione di alluminio sono l'economicità, l'omogeneità dei pezzi e la leggerezza dell'alluminio, che comporta vantaggi in termini di efficienza del carburante e di prestazioni su veicoli e macchine. Tuttavia, come ogni processo produttivo, presenta dei limiti. Alcuni progetti possono essere più fattibili, a seconda degli elevati costi iniziali di investimento per gli utensili, delle limitazioni alle dimensioni dei pezzi che possono essere supportati e della possibilità di dover affrontare problemi come la porosità.

In questo articolo, i punti di forza e di debolezza di pressofusione di alluminio sono esaminati per fornire un quadro generale dell'uso e delle sfide di questo metallo nell'industria, che può guidare un processo decisionale efficiente nelle imprese.

Che cos'è la pressofusione di alluminio?

Nella pressofusione di alluminio, il metallo fuso (alluminio) viene iniettato, ad alta pressione, in uno stampo (matrice) in acciaio per produrre componenti accuratamente dettagliati e ad alta resistenza. La produzione di pezzi con questo processo è efficace perché non richiede troppo tempo per la lavorazione e la finitura, quindi è economico da lavorare su larga scala. Gli stampi fabbricati in pressofusione possono durare molte migliaia di volte, aumentando così la loro convenienza economica per la produzione su larga scala.

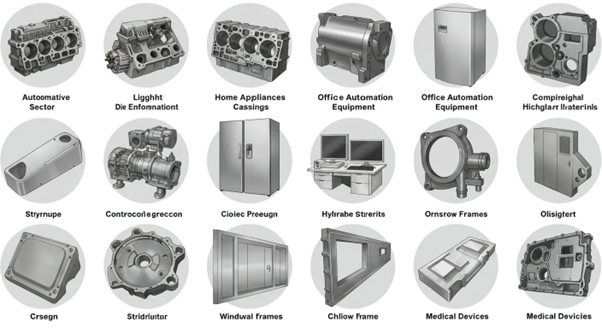

L'approccio è particolarmente pratico per la realizzazione di forme complesse in materiali sottili con geometrie complesse che altrimenti non potrebbero essere facilmente generate con altre tecniche di fabbricazione, come la lavorazione o la forgiatura. Alcuni degli utilizzi più diffusi della pressofusione di alluminio sono le parti del motore delle automobili, gli involucri dei gadget elettronici e altre strutture lavorate delle apparecchiature.

Vantaggi della pressofusione di alluminio

1. Durata e alta resistenza

I pezzi realizzati con la pressofusione di alluminio sono considerati robusti e ciò consente alle industrie di disporre di pezzi esigenti e duraturi con campioni perfetti. L'alluminio è un metallo leggero ma resistente e, quando viene fuso con questo processo, crea pezzi robusti anche in condizioni operative estreme. Queste qualità consentono alla pressofusione di alluminio di avere grandi prospettive nei settori automobilistico, aerospaziale e industriale.

Inoltre, la densità dello stampo a cavità e la possibilità di produrre pezzi con caratteristiche altamente specifiche rendono il componente più forte nel suo complesso. I componenti del blocco motore e della trasmissione prodotti con la pressofusione di alluminio possono resistere ai carichi e al calore delle attività del motore senza rompersi prima del tempo.

2. Efficienza dei costi

La produzione di massa mediante pressofusione di alluminio è molto economica. L'utilizzo dello stesso stampo in più di una produzione garantisce una riduzione del costo di produzione per unità all'aumentare della quantità di unità. L'efficienza è molto elevata e lo spreco del materiale utilizzato è minimo rispetto alle altre tecniche di colata. L'economicità dell'alluminio e la sua circolazione contribuiscono in larga misura all'economia del processo di pressofusione.

Inoltre, la pressofusione di alluminio riduce al minimo la lavorazione post-produzione, riducendo così i costi manuali. La pressofusione di alluminio offre una soluzione calcolabile nelle industrie i cui processi richiedono parti ad alta produzione a basso costo e qualità.

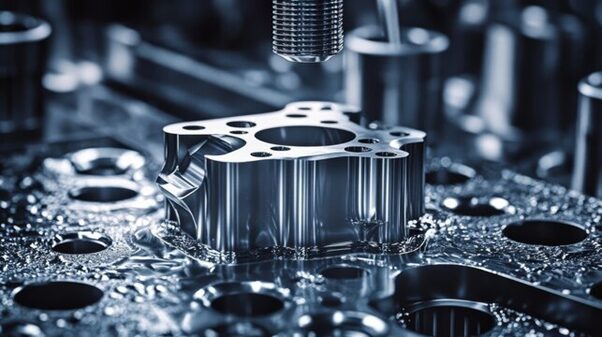

3. Accuratezza e veridicità

L'alta precisione e la costanza dei pezzi sono uno dei principali pregi della pressofusione di alluminio. Il risultato del processo di iniezione ad alta pressione è che ogni pezzo è uguale all'altro, tranne che per le minime differenze. La coerenza a questo livello, o meglio ad un livello elevato, è particolarmente significativa nel campo dell'elettronica, dell'industria automobilistica e aerospaziale, dove un insieme di pezzi deve essere misurato in modo molto preciso ed essere in grado di raggiungere un alto livello di prestazioni.

Questa tecnica consente di produrre pezzi con dettagli precisi, bordi taglienti e pareti sottili, il tutto con una tolleranza ristretta. Questa capacità consente di ridurre i tempi e i costi dei processi successivi alla colata, come la lavorazione.

4. Proprietà di leggerezza

L'alluminio è un metallo molto leggero e, grazie alla fusione in pressofusione, rimane invariato; questa proprietà lo qualifica per le applicazioni in cui il peso dell'oggetto è fondamentale. I componenti utilizzati in settori come quello automobilistico e aerospaziale hanno un peso considerevole nel migliorare le prestazioni e l'efficienza dei consumi. Il fatto che i componenti prodotti attraverso la pressofusione di alluminio siano leggeri facilita la riduzione del peso complessivo del veicolo o dell'aereo, aumentando così il risparmio di carburante e le prestazioni.

Ad esempio, la pressofusione dell'alluminio è applicabile per la produzione di blocchi motore leggeri e di altri componenti nelle automobili, contribuendo a migliorare il chilometraggio e il controllo della benzina.

5. Resistenza alla corrosione

Grazie alla sua natura innata, l'alluminio ha una forte resistenza alla corrosione, poiché sviluppa naturalmente uno strato protettivo sulla sua superficie, noto come ossido. Ciò è particolarmente utile quando i componenti devono affrontare umidità, sostanze chimiche o temperature elevate. La pressofusione di alluminio, quindi, offre prestazioni durature in diverse condizioni esterne e difficili, compresi gli impianti elettrici marini e all'aperto.

Un altro grande vantaggio di questa tecnica di fusione è che la resistenza alla corrosione dell'alluminio prolunga la vita dei componenti, garantendo così che non richiedano frequenti riparazioni o sostituzioni.

6. Versatilità

Le pressofusioni di alluminio presentano una flessibilità decuplicata per quanto riguarda le varietà, le forme e l'intricatezza dei pezzi da fondere. Tra le cose che questo processo può creare ci sono parti più piccole, come componenti piccoli e complessi, come ingranaggi e connettori, e parti più grandi, come alloggiamenti e parti strutturali. Si tratta di un processo altamente flessibile, che ne predetermina l'applicazione in settori molto ampi come quello automobilistico, aerospaziale, elettronico e dei macchinari industriali.

La possibilità di fondere pezzi in alluminio con geometrie e caratteristiche diverse offre ai progettisti la possibilità di realizzare pezzi che si adattano specificamente alle esigenze della singola applicazione, oltre che alla resistenza, al peso e alla funzionalità.

Svantaggi della pressofusione di alluminio

1. Costoso primo equipaggiamento

Gli elevati costi di attrezzaggio della pressofusione di alluminio sono uno dei principali svantaggi di questo metodo di fusione. Il processo di colata comporta l'uso di stampi o matrici, che di solito sono creati con l'uso di acciaio e possono rivelarsi molto costosi da creare. Questo esborso iniziale può essere proibitivo per le piccole produzioni. Tuttavia, con l'aumentare del volume, il costo unitario di produzione si riduce e questo spiega perché la pressofusione è più economica per i grandi volumi.

Inoltre, il processo di progettazione e manutenzione degli stampi può essere sofisticato e richiede manodopera specializzata per prolungarne la durata e le prestazioni.

2. Limitazione alle parti più piccole

Sebbene il processo di pressofusione dell'alluminio possa fornire un'elevata precisione dei pezzi, è in generale un processo di produzione migliore quando i pezzi sono più piccoli. Lo stampo e il processo di fusione limitano le dimensioni massime dei componenti che possono essere prodotti in modo efficiente. Più grandi sono i pezzi, più complicati sono gli stampi e maggiore è la pressione da esercitare, con conseguenti costi e tempi più lunghi.

Altri processi di produzione, come la colata in sabbia o la forgiatura, possono essere più ragionevoli nel caso di applicazioni che richiedono grandi parti della struttura.

3. Complessità del progetto

La pressofusione di alluminio ha un'ampia applicazione, ma ci sono limiti di progettazione di cui bisogna tenere conto. Le pareti sottili e i dettagli possono rivelarsi impegnativi e la fusione di alcune forme complesse può risultare problematica. Il design del pezzo deve anche consentire all'alluminio fuso di entrare liberamente nello stampo e, di conseguenza, i pezzi possono non essere prodotti facilmente se presentano geometrie troppo complesse o sottosquadri.

Inoltre, il processo stesso di fusione potrebbe presentare alcune limitazioni, come lo spessore delle pareti e gli spigoli vivi, che potrebbero richiedere ulteriori modifiche al progetto.

4. Problemi di porosità

In alcune pressofusioni di alluminio è anche possibile che si verifichino porosità, ossia l'intrappolamento di piccole bolle d'aria o vuoti all'interno della fusione. Si tratta di difetti che possono compromettere la rigidità del componente o causare malfunzionamenti durante la produzione o le prestazioni del prodotto finito. La porosità si verifica normalmente nei casi in cui il processo di colata non viene gestito correttamente o può essere un problema di contaminazione del materiale.

Sebbene questo problema possa essere superato con adeguate misure di controllo della qualità, rappresenta una possibilità di pericolo, in particolare per i componenti altamente sollecitati.

5. Impatto ambientale

Non bisogna trascurare gli effetti ambientali della pressofusione di alluminio. L'energia necessaria per riscaldare l'alluminio e la pressione impiegata per la colata possono essere enormi e lo schema di produzione può produrre rifiuti e sostanze inquinanti. Inoltre, il riciclaggio e lo smaltimento della pressofusione di alluminio possono rivelarsi difficili, poiché il materiale deve essere separato dagli altri componenti.

L'alluminio, però, è un materiale altamente riciclabile e anche questa industria sta escogitando sempre più pratiche sostenibili per avere un minore impatto ambientale dalla pressofusione.

Tipi di pressofusione di alluminio

La pressofusione di alluminio presenta numerose tipologie, che possono essere classificate a grandi linee sulla base delle procedure specifiche utilizzate durante il processo di fusione. Tali procedure differiscono in base alle attrezzature, ai volumi di produzione e alla complessità dei pezzi. Di seguito sono indicati i principali tipi di pressofusione di alluminio:

1. Pressofusione ad alta pressione (HPDC)

Il metallo più utilizzato per la fusione è l'alluminio e il maggior numero di tecnologie è impiegato nella fusione ad alta pressione. Si tratta di alluminio fuso che viene forzato in uno stampo di acciaio ad altissima pressione (da 1.000 a 4.000 psi circa). L'intensa pressione assicura che tutte le cavità dello stampo siano riempite dall'alluminio fuso per creare pezzi di precisione superiore con bassa porosità. La procedura è la più adatta quando si vuole avviare una produzione di massa di componenti di piccole e medie dimensioni, tra cui blocchi motore di automobili, alloggiamenti di trasmissioni e rivestimenti elettronici.

Caratteristiche principali:

- La precisione e la qualità da pezzo a pezzo sono elevate, continue, e la precisione da pezzo a pezzo

- Adatto a una grande azienda manifatturiera

- Applicabile a parti a geometria complessa

2. LPDC (pressofusione a bassa pressione)

Nella pressofusione a bassa pressione, la pressione che spinge l'alluminio fuso nello stampo è più bassa (di solito da 2 a 15 psi). L'alluminio viene solitamente iniettato da un serbatoio sotto lo stampo e in questo modo la cavità dello stampo può essere riempita in modo più lento e controllato. Questa tecnica di produzione è comunemente impiegata nella produzione di componenti di grandi dimensioni ed è preferita nei casi in cui sono importanti alti livelli di resistenza meccanica e bassi livelli di porosità.

Caratteristiche principali:

- Ideale per i pezzi più grandi e con pareti più spesse

- Porosità ridotta e migliore resistenza dei pezzi

3. Pressofusione a gravità (GDC)

La pressofusione a gravità (detta anche colata a stampo permanente) è un processo in cui l'alluminio fuso viene introdotto in una "cavità dello stampo" di colata per gravità e senza l'uso di alcuna pressione esterna. Il processo sfrutta la gravità per riempire lo stampo, che di solito è soggetto a un riempimento più lento rispetto alla pressofusione ad alta pressione. La pressofusione per gravità viene normalmente utilizzata per la fusione di pezzi di dimensioni medio-grandi che necessitano di una buona finitura superficiale e di proprietà meccaniche, ad esempio parti di macchine, alloggiamenti di macchine e parti di motori.

Caratteristiche principali:

- Abbastanza grande da accogliere pezzi di grandi dimensioni

- Il costo dell'attrezzatura è inferiore rispetto alla pressofusione ad alta pressione.

- Si applica spesso a pezzi di media complessità

4. Colata a schiacciamento

La colata in pressione è una parte ibrida che combina la pressofusione e la forgiatura. Durante il processo, l'alluminio fuso viene depositato in uno stampo e successivamente viene esercitata una pressione che costringe il materiale o i materiali a riempire tutte le sezioni della cavità dello stampo. Si tratta di un processo perfetto quando si tratta di creare un componente che necessita di un alto livello di finitura superficiale e di un'elevata resistenza meccanica. I materiali si combinano bene nella colata strizzata, che viene normalmente utilizzata nelle industrie aerospaziali, militari e automobilistiche, dove la resistenza e la durata sono i fattori critici.

Caratteristiche principali:

- Produce parti ad alta resistenza

- Combina i vantaggi della fusione e della forgiatura

- Applicabile a componenti complicati di elevate prestazioni

5. Pressofusione sotto vuoto

La pressofusione sotto vuoto assomiglia al processo di pressofusione ad alta pressione, tranne per il fatto che viene applicato il vuoto sulla cavità dello stampo. Questo riduce al minimo il numero di sacche d'aria e altre imperfezioni, consentendo di ottenere pezzi di qualità superiore. Viene generalmente applicato nella produzione di parti in alluminio con una geometria interna complessa o quando le dimensioni devono essere mantenute entro tolleranze ristrette, tra cui pale di turbine, scambiatori di calore e componenti aerospaziali.

Caratteristiche principali:

- Produce componenti che presentano poche inclusioni d'aria o fori

- Ideale nei casi in cui si richiede un'elevata resistenza e precisione di spessore dei pezzi.

- Applicazione critica ad alte prestazioni Utilizzo

6. Pressofusione a camera fredda

Nella pressofusione a camera fredda, l'alluminio fuso viene versato nella camera di iniezione e premuto nello stampo con uno stantuffo ad alta pressione. La differenza più evidente tra la pressofusione a camera fredda e quella a camera calda è che nella prima il metallo fuso non viene mantenuto a contatto diretto con il meccanismo di iniezione. Questa tecnica viene normalmente applicata a materiali ad alto punto di fusione, come le leghe di alluminio. La pressofusione a camera fredda trova largo impiego nell'industria automobilistica, aerospaziale ed elettronica.

Caratteristiche principali:

- È opportuno utilizzarlo con leghe ad alto punto di fusione, come l'alluminio.

- Di solito si applica a quelle parti che devono essere più resistenti e durevoli.

- Consuma più energia e investimenti in attrezzature

Il futuro della pressofusione di alluminio

Aumenta la domanda di materiali leggeri e ad alta resistenza

La pressione delle industrie per trovare soluzioni più efficienti dal punto di vista dei consumi e sostenibili dal punto di vista ambientale contribuisce a far crescere la domanda di materiali leggeri e ad alta resistenza, tra cui l'alluminio. La pressofusione di alluminio può supportare queste esigenze, in particolare nell'industria automobilistica, aerospaziale e delle energie rinnovabili. La pressofusione di alluminio permette di creare parti resistenti ma leggere e, a sua volta, contribuisce a creare prodotti che aiutano a costruire l'efficienza complessiva e a ridurre al minimo lo stress ambientale.

Opportunità nel settore dei veicoli elettrici (EV)

L'elettrificazione dei veicoli (EV) è un'opportunità che probabilmente può essere colta dalla pressofusione di alluminio. I metalli leggeri, infatti, sono fondamentali per migliorare l'autonomia e le prestazioni delle automobili; la pressofusione di alluminio, quindi, è la soluzione ideale per sviluppare le parti cruciali dei veicoli elettrici. L'alluminio offre caratteristiche di leggerezza e resistenza a componenti importanti come gli alloggiamenti delle batterie, i telai e i pannelli della carrozzeria, che contribuiscono a migliorare la funzionalità generale e la sostenibilità dei veicoli a motore elettrico.

L'uso della tecnologia nel processo di fusione

I progressi tecnologici hanno migliorato il futuro del processo di pressofusione dell'alluminio in vari modi, in relazione alla sua qualità e produttività. I miglioramenti nei materiali degli stampi, negli stampi e nell'automazione stanno accelerando e garantendo la precisione del processo di colata. L'uso di un'automazione avanzata riduce al minimo gli errori che possono essere commessi dall'uomo e, grazie alle tecnologie innovative degli stampi, il calore viene gestito meglio, con conseguente riduzione dei tempi di ciclo e aumento della coerenza.

La sostenibilità e l'efficienza energetica della produzione

La sostenibilità è rimasta la principale influenza sul futuro della pressofusione di alluminio. Con l'aumento delle preoccupazioni ambientali, i produttori stanno studiando processi produttivi più rispettosi dell'ambiente per ridurre la quantità di carbonio prodotta durante i processi di pressofusione. Inoltre, l'alluminio può essere riciclato, il che rappresenta una risorsa interessante per un mondo più sostenibile e duraturo. Il processo di riciclaggio subirà miglioramenti futuri che contribuiranno a ridurre ulteriormente le conseguenze ambientali della pressofusione di alluminio, rendendola così un'opzione ancora più valida da impiegare nella produzione ecologica.

GC Precision Mold: Il vostro fornitore di fiducia per la pressofusione di alluminio

GC Precision Mold è un'azienda specializzata nella produzione di stampi avanzati per la pressofusione di alluminio, adatti a numerosi settori industriali. I nostri componenti di precisione vantano lo stato dell'arte e, grazie ad anni di esperienza, rappresentano il più alto standard di prestazioni e durata. Nei settori automobilistico, aerospaziale o delle macchine industriali, i nostri processi di fusione ad alta tecnologia consentono di ottenere componenti leggeri, altamente efficienti e resistenti, con un ottimo rapporto costo-efficacia.

Questo perché siamo la vostra spalla e ci assicureremo che, quando si tratta di progettazione iniziale e produzione finale, vi forniremo il miglior servizio possibile, ovviamente entro i vostri limiti, per ottenere ciò che desiderate in modo efficace ed efficiente. Quando scegliete GC precision mold, potete contare su risultati di alta qualità che mantengono in vita la vostra attività.

Conclusione

Questo processo di produzione è una tecnica di produzione efficace e duplice, che presenta numerosi vantaggi, come la resistenza, l'economicità, l'eccellente precisione e la leggerezza. Si è rivelato adatto in diversi settori grazie alla sua capacità di produrre pezzi durevoli e affidabili, che hanno interessato diversi settori come quello automobilistico ed elettronico. Esistono però delle sfide, tra cui il costoso attrezzaggio all'inizio del processo, le restrizioni sulle dimensioni dei pezzi e i possibili problemi di porosità.

Infine, la decisione se applicare o meno l'uso di pressofusione di alluminio dipende dalle esigenze dell'applicazione. Sebbene non sia applicabile in tutte le situazioni, si può affermare che nelle situazioni in cui è necessario produrre quantità di massa di pezzi di dimensioni medio-piccole con proprietà meccaniche superiori, la pressofusione di alluminio è uno dei metodi di produzione moderni più avanzati in questo senso.

Domande frequenti

1. Che cos'è la pressofusione di alluminio?

Durante il processo di pressofusione dell'alluminio, l'alluminio fuso viene iniettato in uno stampo sotto pressione per formare componenti precisi e durevoli, adatti alla produzione di grandi volumi.

2. Quali sono i vantaggi della pressofusione di alluminio?

È preciso, economico, sottile e robusto, e questo gli consente di essere ideale per i componenti più complessi dell'industria automobilistica e aerospaziale.

3. Quali sono le limitazioni?

L'attrezzaggio iniziale è costoso ed è più adatto a pezzi di dimensioni medio-piccole. Si possono verificare anche porosità che possono causare problemi di resistenza del pezzo.

0 commenti