ADC12 è una lega di alluminio-silicio-rame progettata per la pressofusione. Contiene circa 9,6-12% di silicio per un'elevata fluidità e 1,5-3,5% di rame per una maggiore resistenza. Questa lega raggiunge in genere una resistenza alla trazione tra 180-230 MPa. La densità della lega di alluminio ADC12 è di circa 2,7 g/cm³, il che la rende leggera. L'ADC12 offre una buona lavorabilità ma mostra proprietà meccaniche ridotte al di sopra dei 250°C.

In questo contenuto, scoprirete dettagli approfonditi su:

Perché ha preso il sopravvento sulla pressofusione: fluidità perfetta, ritiro minimo

Applicazioni: dall'industria automobilistica (cilindri per auto) ai beni di consumo (telai per droni).

Perché i metalmeccanici lo scelgono - Resistenza e convenienza.

Composizione chimica dell'ADC12

ADC12 lega di alluminio contiene qualità specifiche grazie al suo gambo. La sua combinazione di elementi principali comprende:

- 6 - 12,0% di silicio (Si): - Migliorano la fluidità, rendendo più fluida la colata.

- 5-3,5% di rame (Cu): - Aumenta la tenacità ma diminuisce la resistenza alla ruggine.

- ≤0,3% di magnesio (Mg): - Aggiunge una migliore durezza.

- ≤1,3% di ferro (Fe): - Conferisce resistenza ma può compromettere la fragilità.

- ≤1,0% di zinco (Zn): - Resiste alla ruggine o alla corrosione.

- ≤0,5% di manganese (Mn): - Compete contro i danni da calore.

- Oligoelementi aggiuntivi: ≤0,5% di nichel (Ni) bloccano la reazione al calore elevato, mantenendo la resistenza. ≤0,3% di stagno (Sn) riducono l'attrito superficiale.

Altri sono gli oligoelementi per il miglioramento della struttura o la messa a punto in pressofusione di alluminio parti.

Guarda i metalli delle leghe di alluminio spiegati in questo breve video

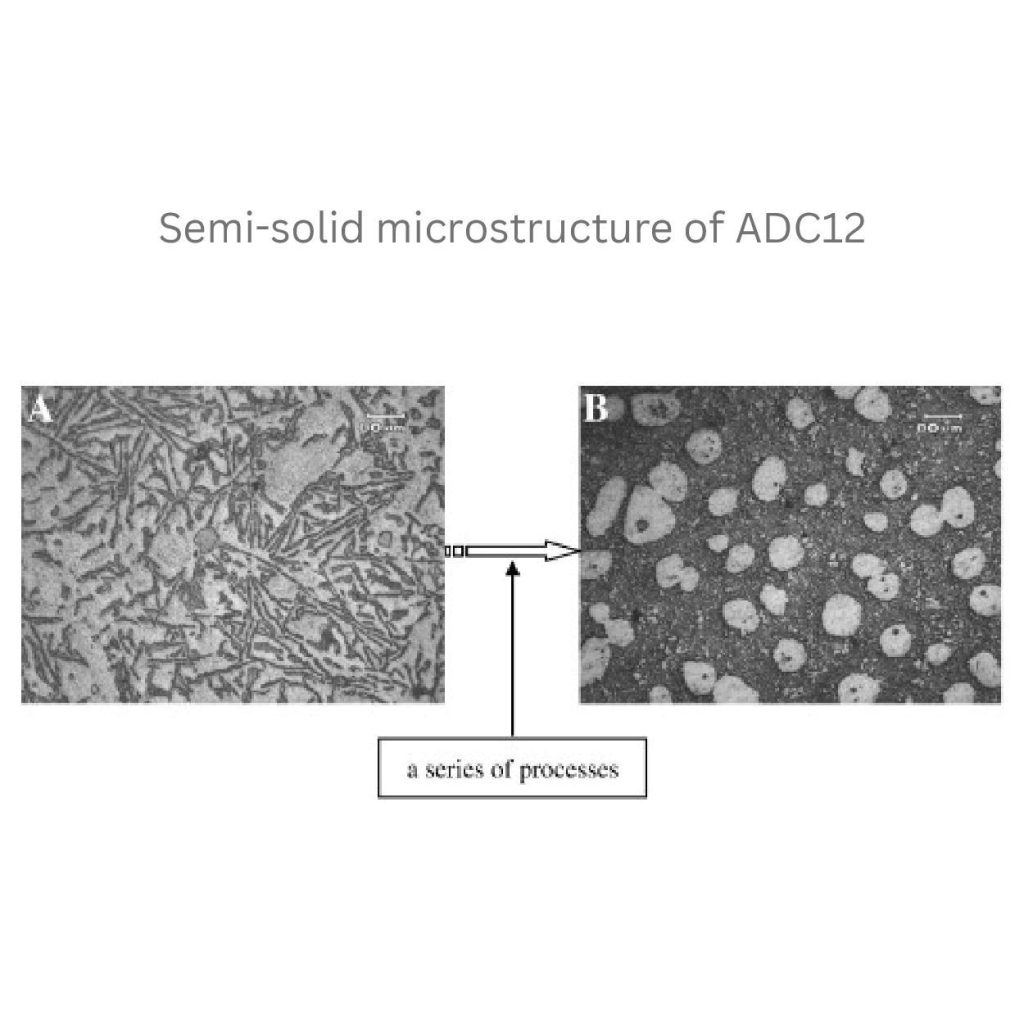

Ruolo degli elementi nella microstruttura e nelle prestazioni

Silicio:

Il silicio, essendo flessibile, produce particelle molto piccole e resistenti. Queste ultime migliorano la resistenza all'usura. La sua aggiunta aumenta la fluidità e riempie lo stampo in modo uniforme. È utile per ottenere forme molto dettagliate come i blocchi motore.

Rame:

Il rame è l'elemento di lega più resistente. Miscelato con l'alluminio, rafforza i legami tra i cristalli della lega. La resistenza alla trazione raggiunge così i 180 MPa. Tuttavia, riduce la capacità del metallo di resistere alla corrosione. Per questo motivo è necessario applicare rivestimenti protettivi.

Magnesio:

Il magnesio è utile per affinare la struttura dei grani di ADC12. Rende il suo contenuto molto più duro senza perdere flessibilità. Inoltre, aumenta la resistenza alle sollecitazioni ripetute.

Ferro:

Il contenuto di ferro crea rigidità. Tuttavia, è necessario aggiungere una quantità inferiore, al massimo 1,3%. Questo perché quantità elevate influiscono sulla fragilità. Ciò causa spesso crepe sotto carichi pesanti.

Zinco e manganese:

Lo zinco serve ad aggiungere scudi protettivi. Crea barriere contro la ruggine, di solito in ambienti umidi. Il manganese, invece, aumenta la capacità di questa lega di affrontare temperature fino a 150°C.

Nichel e stagno:

Il nichel conferisce al pezzo la resistenza necessaria per affrontare ambienti critici come i motori caldi. Il vantaggio dello stagno è quello di ridurre l'attrito in una situazione di movimento continuo, come nel caso degli ingranaggi.

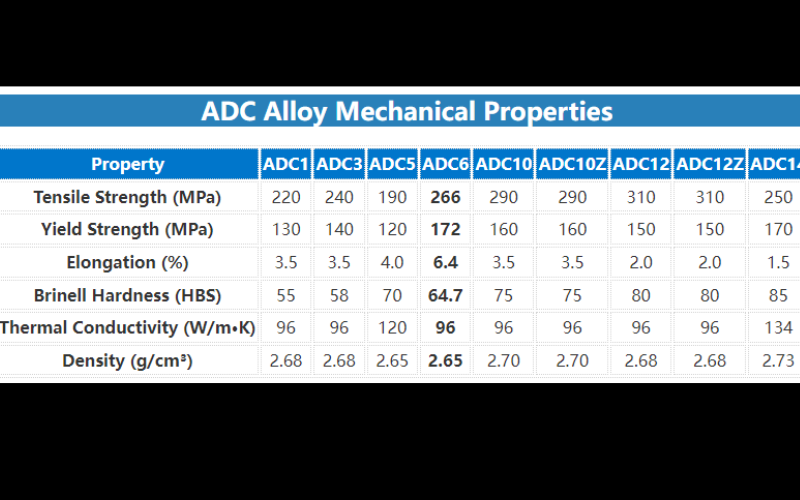

Confronto con ADC10 e ADC14

Fluidità e forza:

In termini di costo, l'ADC10 non è molto più costoso dell'ADC12. Al contrario, scorre meglio in quanto il silicio ha un contenuto di silicio di 7,5-9,5%.

Per realizzare prodotti con pareti molto sottili, ADC14 è la scelta migliore. Questo perché contiene 16-18% di silicio. Tuttavia, questa maggiore quantità di silicio ne riduce la resistenza rispetto all'ADC12 (200 MPa contro i 180 MPa dell'ADC12).

Resistenza al calore:

ADC12 risolve i problemi di stress da calore. Ciò è solitamente dovuto all'aggiunta di particelle di rame e nichel. Ma questo contenuto non è preferibile a quello dell'ADC14. Infatti, la presenza di più elementi di rame nell'ADC12 comporta una minore reattività nei confronti di una stretta tolleranza al calore.

Selezione basata sull'applicazione:

Nelle parti che necessitano di caratteristiche come la forza e la moderata resistenza al calore, il metallo ADC12 funziona bene. Ad esempio, le teste dei cilindri.

Nel frattempo, si dovrebbe optare per la lega ADC12, dove il progetto deve rientrare nell'opzione budget-friendly e avere specifiche semplici.

Come è noto, le parti elettroniche presentano diverse aree minuscole con porzioni altamente dettagliate, pertanto è possibile scegliere ADC14. Supporta esigenze complesse.

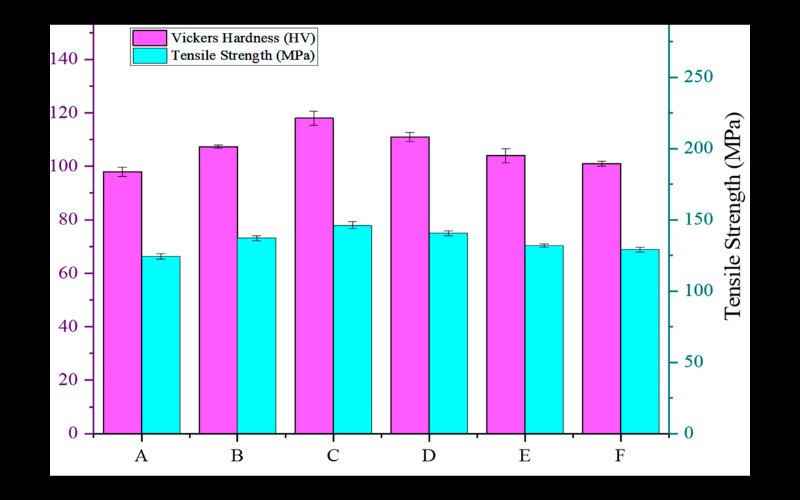

Proprietà meccaniche di ADC12

Resistenza alla trazione e allo snervamento:

L'ADC12 gestisce la lacerazione e la deformazione. A tal fine, utilizza gli attributi combinati di resistenza alla trazione (180-230 MPa) e allo snervamento (120-150 MPa). È possibile verificare questa capacità della lega. Passare il campione nella fase di colata e lavorazione per ottenere misure precise.

Inoltre, la maggior parte della resistenza della lega migliora grazie ai trattamenti termici. Questo trattamento modifica la microstruttura a 150°C per 5 ore. In questo modo il metallo può superare il livello di durezza necessario.

Allungamento e durezza:

La lega di alluminio ADC12 presenta un allungamento fino a 1-3% prima della frattura. Per questo motivo, la duttilità è bassa. Questa lega offre anche una buona gamma di durezza. Si colloca al di sotto di 75-85 HB (Brinell) o 40-50 HRB (Rockwell B).

L'altro parametro che può aumentare la durezza è anche la velocità di raffreddamento. In questo caso è preziosa la maggiore costanza della temperatura, ad esempio 7,5 mm/s.

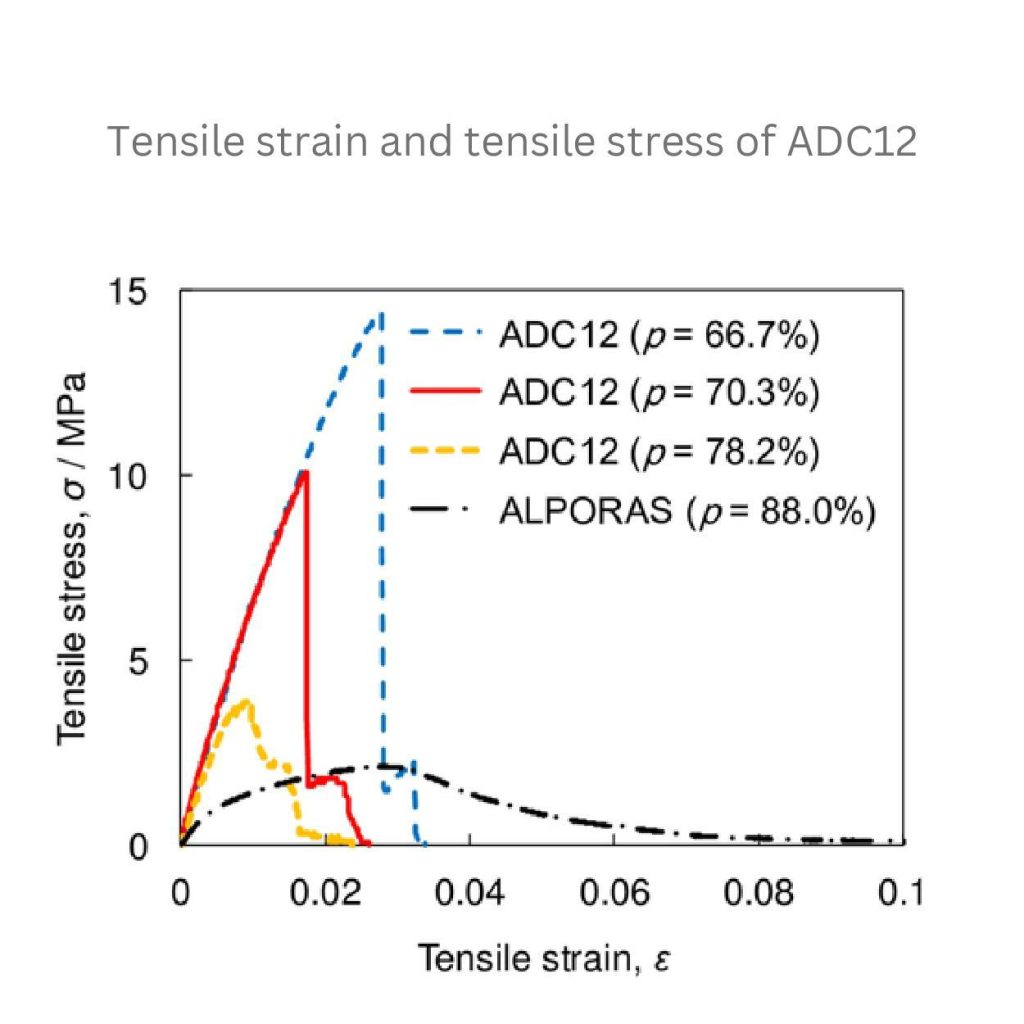

L'immagine fornita mostra la relazione tra le sollecitazioni di trazione. Ci sono 120 MPA, che diventano il motivo del cedimento dell'ADC12, causando una porosità di 78,2%. Nel frattempo, quello più spesso può resistere a maggiori sollecitazioni.

Resistenza agli urti e alla fatica

L'alluminio ADC12 assorbe da 5 a 8 joule, ovvero la quantità di energia assorbita da un urto improvviso durante una prova di impatto Charpy. L'immagine della curva S-N mostra la sua resistenza alla fatica. È di circa 80 MPa a 10^6 cicli. Tuttavia, è inferiore a quella abituale. In genere, è compresa tra 100-150 MPa.

L'estensione a fatica si verifica se il carico è lento, ad esempio 0,1 mm/s. Inoltre, mostra una propagazione di 0,02 mm delle cricche da fatica a causa delle sollecitazioni. La resistenza alla frattura è di circa 15 MPa√m.

Applicazioni della lega di alluminio ADC12

Applicazioni dell'industria automobilistica:

La lega ADC12 è colabile per la produzione di blocchi motore e testate. Qui si trovano le sue caratteristiche di resistenza e leggerezza. Consuma poca energia nei veicoli grazie al peso ridotto, fino a 15 a 20%.

Inoltre, i componenti leggeri migliorano l'efficienza del carburante fino al 5-8%. La capacità di affrontare temperature fino a 200°C è adatta alla fabbricazione di parti di motore. Inoltre, ha punti di fusione più bassi, che trasformano il liquido fuso in parti fuse molto dettagliate.

Applicazioni dell'industria aerospaziale

Le parti strutturali, come gli alloggiamenti dei motori delle industrie aerospaziali, si affidano all'ADC12. Il metallo conferisce loro un rapporto forza-peso. Questo è poi utile per ridurre al minimo il consumo di carburante.

A quanto pare, il lingotto ADC12 non è così comune come le altre leghe. La resistenza alla fatica è inferiore fino a 10.000 cicli.

Applicazioni industriali e commerciali

I vari tipi di alloggiamenti delle pompe, le scatole degli ingranaggi e gli utensili elettrici sono solitamente realizzati in metallo ADC12. Si corrode meno e resiste all'usura.

Per quanto riguarda i componenti dell'elettronica di consumo, l'azienda fonde i telai dei computer portatili e i corpi delle fotocamere, aggiungendo un tocco morbido alla loro finitura.

Vantaggi e svantaggi dell'ADC12

Vantaggi:

- Rapporto resistenza/peso: con 2,7 g/cm³, questa lega di alluminio ha un peso inferiore, fino a 30%, rispetto all'acciaio. Tuttavia, offre una resistenza alla trazione di 180 MPa.

- Resistenza alla corrosione: Le parti realizzate con questo metallo si corrodono meno, anche in ambienti umidi. Possono durare più di 5 anni senza rivestimento protettivo.

- Colabilità e lavorabilità: ADC12 fonde a 580°C. Scorre senza problemi, riempiendo in modo uniforme le forme complesse degli stampi. Il metallo è un po' fragile e non richiede tanta energia per la lavorazione come le leghe più dure.

Svantaggi:

- Nell'ADC12 sono presenti più particelle di rame. Questo lo rende leggermente più costoso di ADC10.

- La lega non è in grado di gestire la saldatura e provoca crepe durante l'operazione. Tuttavia, è possibile utilizzare la saldatura laser a 500-600°C per assemblare più componenti.

- Durante la colata, l'aria o i gas si mescolano, causando porosità. I produttori risolvono questo problema utilizzando metodi di fusione sotto vuoto. In questo modo si riduce a <2%.

- Ogni metallo ha un certo limite, e così anche l'ADC12. Perde resistenza se esposto a temperature superiori a 250°C. Per questo motivo non è compatibile con le aree ad alto calore.

Processo di pressofusione di alluminio ADC12

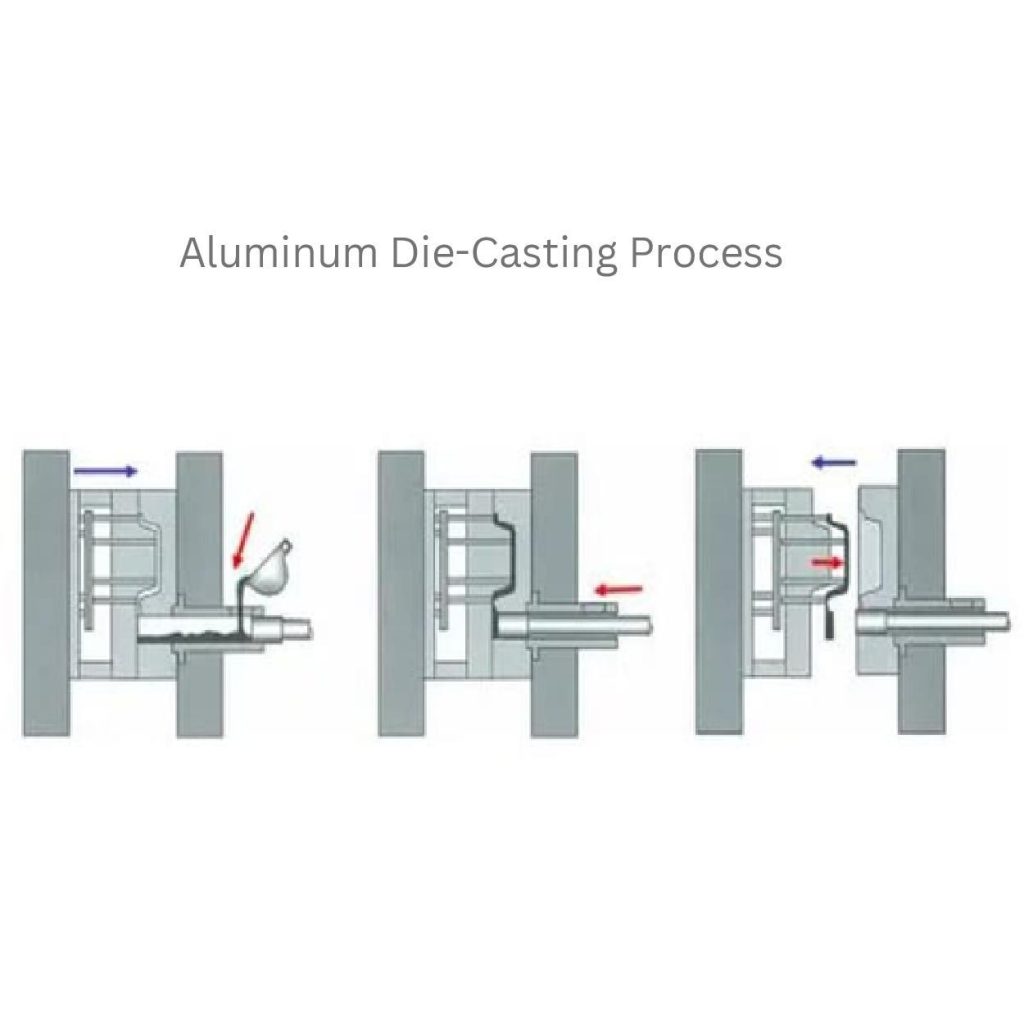

Panoramica del processo di pressofusione

Gli operai metallurgici utilizzano l'alta pressione per modellare il metallo ADC12 in parti complesse. Li fondono a 580-620°C per inserirli in uno stampo d'acciaio. Mantengono la temperatura dello stampo fino a 50-150 MPa. Il processo dura da 5 a 30 secondi e completa un oggetto. L'accuratezza delle dimensioni e del risultato dipende dalle dimensioni e dalla forma.

Parametri del processo di pressofusione ADC12

- Preriscaldare lo stampo, applicando una temperatura fino a 200-250°C. Ciò contribuirà a ridurre le crepe.

- Una pressione moderata tra 70 e 100 MPa è importante per riempire le specie interne dello stampo.

- La velocità di raffreddamento, che varia da 10-20°C/s, può influire sulla resistenza. La granulometria può essere migliorata o ridotta al minimo, a seconda delle necessità, applicando un raffreddamento più rapido.

Difetti e sfide comuni

- L'aggiunta di lega fusa nella cavità a una velocità inferiore causa la chiusura a freddo. Per risolvere il problema, aumentare la pressione fino a 120 MPa.

- La porosità può verificarsi quando l'aria si intrappola. La colata sotto vuoto la previene a 0,1 atm.

- L'applicazione di temperature di raffreddamento non corrette può influire sui grani. Causa vuoti. Controllarlo con velocità di raffreddamento da 5 a 7 °C/s.

- Grazie alla tecnica di scansione a raggi X, è possibile individuare le aree difettose nei pezzi, come le cricche di soli 0,2 mm.

Proprietà del materiale di ADC12

1. Proprietà fisiche:

- Densità: 2,68 g/cm³

- Punto di fusione: 580°C

- Conduttività termica: 96 W/m-K

- Effetti della temperatura: Rimane stabile al di sotto dei 150°C.

2. Proprietà termiche:

- Calore specifico: 963 J/kg-K

- Espansione termica: 21,8 µm/m-°C

L'importanza della lega per la pressofusione è la sua minore espansione termica. Riduce al minimo le cricche durante il raffreddamento a 10°C/s.

3. Proprietà elettriche e magnetiche

- Conducibilità elettrica: 30% IACS

- Permeabilità magnetica: 1,02

L'ADC12 presenta caratteristiche equilibrate. Per questo motivo è noto come opzione versatile per le parti sensibili al calore e non magnetiche.

Panoramica del confronto con altri materiali

- Il lingotto ADC12 ha un peso inferiore (65%) rispetto ai materiali in acciaio.

- Rispetto alle proprietà di resistenza alla corrosione, questa lega è migliore dell'acciaio. Nel frattempo, il rame è più capace di resistere alla corrosione rispetto all'ADC12.

- Questo metallo è molto più economico (20%) delle leghe di magnesio.

Criteri di selezione:

È possibile scegliere la lega di alluminio ADC12 per fabbricare componenti automobilistici come blocchi motore o casse di trasmissione. Soprattutto per i progetti che prevedono un rapporto resistenza/peso.

Inoltre, si adatta alle esigenze di produzione massiva grazie alla sua buona fluidità. Di conseguenza, i difetti generati sono meno numerosi.

È possibile utilizzarlo anche per realizzare prodotti convenienti, in quanto il suo costo è inferiore a quello del magnesio. Questo metallo contiene buone proprietà di schermatura EMI e non magnetiche, adatte agli alloggiamenti elettronici.

Evitare l'ADC12 per:

Si raccomanda di non utilizzare la lega ADC12 per applicazioni di colata a temperature estreme (>250°C). Si può invece sostituire con materiale in acciaio.

Per la fabbricazione di componenti per l'industria nautica, preferire le leghe di rame. Anche il magnesio è una scelta migliore per realizzare un componente ad alto impatto.

La parte che profila include dettagli specifici e aree complesse per ottenere risultati di precisione; una lega di ADC14 è migliore rispetto all'ADC12.

Conclusione:

La facile colabilità e la resistenza bilanciata della lega di alluminio ADC12 la rendono la scelta migliore per le parti di automobili e i macchinari. La particella di silicio e la miscela di altri contenuti di lega migliorano la fluidità e le prestazioni rispetto all'ADC14. È possibile scegliere l'ADC12 per il suo design leggero e la sua convenienza anche per le attrezzature prodotte in serie.

0 commenti