高圧ダイカストにおける通常の製造欠陥

高圧ダイカスト (HPDC)は、優れた精度と表面仕上げで複雑な部品を製造する製造プロセスである。しかしながら、この工程は様々な欠陥の影響を受けやすく、品質、耐久性、最終製品の機能性を損なう可能性がある。つまり、効率性を達成するためには、欠陥を特定し、分析し、緩和する必要がある。これに加えて、製品の無駄を最小限に抑え、完全性を維持することもできる。

そこでこの記事では、最も一般的なものを取り上げる。 高圧ダイカスト (HPDC)ダイカストの欠陥について説明する。また、その原因や、欠陥を最小化または除去するための解決策についても説明します。

高圧ダイカストとは?

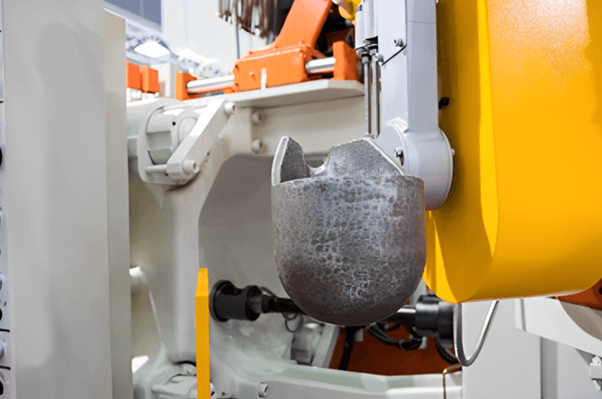

溶融したアルミニウム、マグネシウム、または亜鉛合金を、鋼鉄製の金型(ダイ)に高圧で注入する。 ダイカスト金型 または 高圧ダイカストd.このプロセスは、複雑な部品の大量生産、優れた寸法精度、表面仕上げに役立つ。しかし、高圧かつ高速の条件下で行われるため、不適切な機械設定、材料特性、金型設計の欠陥の結果として、欠陥が発生する可能性がある。

欠陥形成に影響する主なプロセスパラメータ

高圧ダイカスト工程で欠陥の原因となる主なパラメータをいくつかご紹介します;

- 射出速度と射出圧力: 噴射圧力の上昇も乱流の原因となる。

- コールド・シャット、収縮率、空隙率: 不適切な温度によって起こる可能性がある。

- 熱制御が不十分だと、ホットスポットや亀裂が生じる可能性がある。

- ガス関連の欠陥: ガス抜きと潤滑はガス関連の欠陥を引き起こし、潤滑は接着の問題を引き起こす。

高圧ダイカストの作業工程

高圧ダイカストとは、溶けた金属を金型に高圧で注入し、金属部品を製造する方法です。微細な精度と強力な機械的能力、そして美しい表面を併せ持つ複雑な造形物を短時間で作り出します。

- 金型の準備と潤滑: 最初のステップは、潤滑剤層を塗布する前にダイを予熱することで、固着を防ぎ、スムーズな剥離を可能にする。

- 溶融金属射出: ショットスリーブは、ダイキャビティに供給するために1000~20000psiの高い射出圧力を加える前に、アルミニウム・マグネシウム・亜鉛などの溶融金属を満たします。

- 充填と固化: 金属はダイキャビティを急速に満たすことによって均一な流れを確立する。金型冷却プロセスが作動するため、金属が硬化するまでに数秒を要する。

- 鋳物の排出: 硬化した鋳物は、エジェクターピンが衝突した際、鋳物の表面に最小限の歪みを生じさせる最小限の衝撃でダイから離れる。

- トリミングと仕上げ: 余分な材料は切り落とされ、部品は必要に応じて機械加工研磨や表面コーティングなどの追加仕上げ作業が必要になる。

- 品質検査: Quality inspectors examine the casting through multiple methods to detect porosity cracks and misruns before proceeding with die removal. Visual inspections combined with X-ray analysis and pressure testing assess the product’s quality and operational performance.

よくある高圧ダイカスト鋳造の欠陥20種類。

高圧ダイカストの欠陥の根本原因は、プロセスパラメータの不良、材料の品質不良、または金型設計の最適化不足にある可能性があります。以下は、15の一般的な欠陥、問題の根本原因、および考えられる解決策です。

1.気孔率

機械的強度と耐久性を低下させる鋳物内の小さな空隙、空洞、または気泡は、空隙率として知られています。これらの空洞は、部品の強度を低下させ、機械的負荷に抵抗する能力を低下させる可能性があります。そのため、美観を保つために、空隙が表面近くにある場合はトラブルの原因となり、内部の空隙は応力下での破損につながる可能性があります。

原因がある:

- 金属の乱流による空気の巻き込み

- 不十分な換気または真空の問題

- 過剰な潤滑油や過剰な水分はガス発生につながる

- 凝固時の不適切な圧力制御

予防と解決策

- 射出速度を最適化することで乱流を最小限に抑える

- ベントシステムやバキュームシステムも改善できる。

- 脱気した金属と良好なダイ・コーティングを使用する。

- ダイとメルトの温度を適切な範囲に保つ。

2.コールドシャット(不完全融合)

2つのメタルフローが適切に融合しなかった場合、コールドシャットは鋳物の表面に弱い線や継ぎ目として現れる。構造的完全性が弱くなり、機械的応力下で亀裂の形成が起こる可能性がある。コールド・シャットは、溶融した金属が一緒に流れても継ぎ目 に一体化しない場合に発生する。

原因:

- 低い溶湯温度

- 充填速度不足

- 不完全な金型設計における複雑な流路

予防と解決策:

- 溶湯温度を上昇させることにより、溶湯の適切な融合を確保する。

- メタルフローをスムーズにするため、ゲートとランナーのデザインを変更。

- 完全充填のための射出速度の最適化

3.収縮不良

収縮欠陥は、凝固中に金属が収縮し、金属内部に欠陥が残ることで形成されます。これらの欠陥は鋳物の密度と強度を低下させるため、鋳物は破断や機械的な破損を起こしやすくなります。収縮は通常、鋳物の厚い領域で凝固が進むにつれて発生します。

原因がある:

- 不十分な金属供給

- ゲーティングとライザーシステムの設計不良

- 不均一な冷却速度

予防と解決策:

- これには、ゲーティングとライザーの設計を変更し、適切な供給を確保することが含まれる。

- 最適化されたダイ温度設定を使用して冷却速度を制御する

- 凝固収縮特性の低い材料を使用する

4.水疱

凝固中に空気や溶存ガスが膨張し、鋳造表面が盛り上がること。また、表面仕上げに悪影響を及ぼし、その後に機械加工やコーティングを施すと、剥離や剥がれの原因となる。当然のこととして受け止められると、ブリスターは圧力や応力下で部品が破損する原因となる。

原因がある:

- 金型キャビティに封じ込められた空気や水分

- 高いダイ温度による過剰なガス膨張

- 過剰な潤滑油の塗布によるガス発生の原因

予防と解決策:

- 閉じ込められた空気を逃がすために、金型のガス抜きを改善する最初の方法を考える

- ダイの温度を下げ、サイクルタイムを最小化

- ダイス潤滑剤の使用量を管理すること。

5.ミスランとショートフィル

不完全鋳造は、溶融金属が完全に充填される前に凝固するために起こる。その結果、弱い構造を持つ使用不可能な部品が生じる。この欠陥の存在は、部品の寸法精度と機能性を低下させるため、非常に重要です。

原因がある:

- 溶融温度またはダイ温度が低い

- 射出速度が遅い

- ゲートシステムの設計不良

予防と解決策:

- 最適な温度レベルを維持する

- ポーズが進む時間よりも速く注入する

- 改良されたゲートとランナーによるスムーズなメタルフロー設計

6.フラッシュ

ダイキャビティ(部品のパーティングラインの金属的な細い線)に染み込んだ余分な金属を指す。また、取り除かなければ、部品の最終組立時や機械加工時に問題を引き起こすこともある。極端な場合、金型の磨耗を示し、廃棄物や生産停止時間を増加させる可能性がある。

原因がある:

- 過剰な噴射圧力

- ダイスの磨耗やズレ

- クランプ力の設定が悪い

予防と解決策:

- 噴射圧を調整してオーバーフローを修正する

- 金型表面は定期的な保守点検が必要

- クランプ力を上げてダイを固定する

7.ダイ・スティッキング&ハンダ付け

金型表面の溶融金属はんだは、排出を困難にし、表面仕上げにも影響します。鋳物や金型に損傷を与え、メンテナンスにかかる時間とコストを増加させます。特にアルミニウムとマグネシウムのダイカストには、固着しやすく、はんだ付けしやすい傾向があります(これらの金属はスチールダイとの反応性が高いため)。

原因がある:

- 高い金属温度による過度の接着。

- 金型のコーティングまたは潤滑不良。

- 不適切な合金組成

予防と解決策:

- 固着がないように正しい金型をコーティングすること。

- 反応性を低下させるために金属組成を最適化する。

- 潤滑と冷却を適切な方法で行うこと。

8.ひび割れ(ホットクラックとコールドクラック)

Fracture occurs on the casting surface or internally as cracks, destroying the integrity of the completed component. Strong thermal stress can cause hot cracks during solidification, and cold cracks may result after cooling, as may be due to residual stress or mishandling. Undesired defects can significantly deteriorate the casting’s durability and may result in mechanical or thermal cycling failure. In load-bearing components, cracks are particularly a problem because structural integrity is important.

原因がある:

- 急激な冷却は熱ストレスを引き起こす

- 合金の組成が悪い

- 鋳物の過剰な残留応力

予防と解決策:

- 冷却速度をコントロールしてストレスの蓄積を防ぐ

- より優れた熱膨張特性を持つ合金を使用する

- 金型設計における鋭利なエッジや応力集中部位の削減

9.表面のしわとラップ

このような不規則で重なり合った金属のひだは、鋳物表面に現れる(しわやラップ)もので、その起源はメタルフローが不均一であるか、完全に充填される前に部分的に凝固することにあります。加えて、これらの欠陥は鋳物の美観を損ない、機械的な観点からは潜在的な故障点となります。さらに機械加工、塗装、コーティングの工程では、表面のしわが邪魔になり、工程が妨げられることがあります。その結果、コストのかかる再加工や不合格品となる可能性がある。

原因がある:

- 充填速度不足

- 低い金属温度

- 潤滑不足または金型表面の状態

予防と解決策:

- メタルフローと温度の最適化

- 金型の表面処理と潤滑の改善

- 適切な充填のために射出速度を上げる

10.酸化物内包物

酸化アルミニウム、酸化マグネシウムなどの不純物が溶融金属中に捕捉されると、非金属介在物として溶融金属中に捕捉される。これらは鋳物を弱くし、もろい部分を作る。これ以外にも、鋳物を弱くし、破断の危険性を引き起こします。深刻な場合、表面仕上げに欠陥が生じ、航空宇宙や自動車部品など、最高の精度と強度が要求される用途には適さなくなる可能性がある。

原因がある:

- 溶湯の取り扱い不良

- 汚染された合金材料

- 不十分なろ過システム

予防と解決策:

- 高品質でクリーンな金属合金を使用する

- ろ過・脱気技術の向上

- 酸化を防ぐため、注いで取る白の量を減らす。

11.不完全なキャスティング(ショートショット)

金型キャビティが満たされていないと、ショートショットとなり、欠落した特徴、不均一なエッジ、または過小成形部品が生じる。しかし、この欠陥は、要求される仕様や機械的特性が不十分であるため、鋳物を使用できなくする。ショートショットは、メタルフローが制限される薄い断面部分で発生することが多く、弱い構造や不完全な構造を引き起こす。精密部品は、適切な機能と組み立てに必要な寸法精度が要求されるため、この問題の良い原因となる。

原因がある:

- 低い射出圧力

- 溶融金属の早期凝固

- ゲートまたはランナーのブロック

予防と解決策:

- 射出圧力と射出速度を上げる

- ダイ温度の最適化

- ゲートシステムを定期的に点検し、清掃する

12.浸食の欠陥

浸食欠陥とは、高速で溶融した金属が金型の摩耗や緩み、割れが発生しやすい特定の部位に連続的に衝突することによって誘発される欠陥である。その結果、寸法にばらつきが生じ、鋳物が軟化して金型の寿命が短くなります。このような浸食は、鋳物に穴や空洞を発生させ、さらに使い物にならなくなる可能性がある。特に、ダイスの摩耗が顕著になる長時間の生産では、この欠陥は深刻です。

原因がある:

- 高速メタルフロー

- 金型材料の品質不良

- 潤滑不足

予防と解決策:

- 硬化した金型材料を使用する

- クリティカル・エリアでの射出速度を下げる

- 高品質の潤滑剤を塗布する

13.熱チェック

ヒートチェックとは、加熱と冷却の繰り返しにより、金型の表面に小さな亀裂が入る状態をいいます。時間が経つにつれて、これらの微小クラックは拡大し、表面が荒れたり、故障の可能性がさらに低くなったりして、鋳物の品質に影響を及ぼします。ヒートチェックは金型を短くし、寿命を縮め、絶え間ないメンテナンスによる生産停止時間を増加させる。この原因は、大きな温度変動と不十分な熱管理を伴うダイカスト工程に多く見られます。

原因がある:

- 過度の熱ストレス

- 金型材料の選択不良

- 不十分な冷却システム

予防と解決策:

- 耐熱性の金型材料を使用する

- 金型冷却と予熱サイクルの時間とエネルギーを削減

- 金型表面に保護コーティングを施す

14.反り(歪み)

冷却ムラや内部応力、金型の設計不良が原因で鋳物に曲がりや反りが生じると、寸法精度を満たすことができず、組み立てが不可能な部品となる。特に、薄肉部品や大型部品では、冷却速度の違いによる収縮の差が生じるため、反りが発生しやすくなります。自動車や航空宇宙産業のような高精度産業では、反った部品の多くが不合格品となり、多くの材料が無駄になり、生産コストが高くなります。

原因がある:

- 不均一な冷却速度

- 厚さが不均一な金型設計

- 鋳物の高い残留応力

予防と解決策:

- 冷却と凝固速度の最適化

- 均一な肉厚のための金型設計の変更

- 応力除去熱処理法を使用する

15.乱気流の欠陥

とはいえ、溶融金属が金型キャビティを満たす場所では、乱流や不規則な流動パターンを誘発する。材料内に閉じ込められた空気は、金属の流通を妨げます。これらの欠陥は、鋳物の表面欠陥や空隙、内部空洞として形成され、鋳物の構造的完全性を弱めることにつながります。酸化はさらに弱体化し、破損する可能性のあるいくつかの場所で劣化します。

原因がある:

- 過剰な射出速度

- ランナーの設計不良

- 貧弱なゲートシステム

予防と解決策:

- スムーズな流れになるように注入速度を調整する。

- ゲーティングとランナー設計の改善

- 制御されたフローで真空アシスト鋳造を行う。

16.ドロップ

落下は、不完全な部品や他の落下欠陥を含む様々な欠陥に起因する可能性があり、金型や凝固金属の接触損失により失われた部品と定義される。特に、重要な用途では、割れ欠陥が凝縮して鋳造の完全性を弱め、性能を低下させます。

原因がある:

- 硬化したソリッドメタルはダイスとの接触を失う。

- 潤滑不足

- メタルフロー不良

予防と解決策:

- 金型潤滑の改善

- 射出速度の調整

- 金型設計の最適化

17.ドロス

溶融金属が酸化すると、ドロス欠陥と呼ばれる欠陥が形成され、その結果、鋳物が汚染される。このような欠陥は、強度の低下や外観の悪化により、後期の機械的故障の原因となる可能性がある。

原因がある:

- 溶融金属の酸化

- 注湯時の過度の乱流

- 汚染された原料

予防と解決策:

- 注湯の乱れを抑える

- 清潔な金属を使用する

- フラックス技術の向上

18.熱い涙

鋳物に存在する残留応力は、不均衡な冷却勾配のために形成される亀裂から熱間引裂を発生させる。このような欠陥は、特に荷重がかかる用途では構造的な弱点となります。

原因がある:

- 不均一な冷却速度

- 合金の組成が悪い

- 高い残留応力

予防と解決策:

- 冷却プロセスの最適化

- 適切な合金材料を使用する

- 金型設計の改善

19.ピンホール

ピンホールとは、鋳物に埋め込まれた小さなガストンネルを指し、密度を低下させ、機械的特性を劣化させる。このような欠陥が形成されると、気密性の高い設備に漏れが生じます。

原因がある:

- 溶融金属へのガス巻き込み

- 高い湿度レベル

- ガス抜き不良

予防と解決策:

- 適切なガス抜き技術を使用する

- キャスティングエリアの湿度を下げる

- 換気の改善

20.カット&ウォッシュ

The mold surface develops damage along with weakened structures when high-speed molten metal removes part of the mold creating “cut and wash” type defects.

原因がある:

- 溶融金属の高速度

- ゲートの設計不良

- 金型強度不足

予防と解決策:

- ゲーティングシステムの最適化

- 金属速度の制御

- より強い金型材料を使用する

| 欠陥 | 原因 | ソリューション |

| 多孔性 | 通気性が悪く、スピードが速い。 | 通気性を改善し、バキュームを使用する。 |

| コールドシャット | 低温でゆっくりと充填する。 | 温度を上げ、ゲーティングを最適化する。 |

| 収縮 | 厚いセクション、不均一な冷却。 | 冷却を最適化し、ライザーを使用する。 |

| 水疱 | 水分、ガス抜き不良。 | メタル脱ガス、金型温度制御 |

| ミスラン | 低温でゆっくりと注入する。 | 圧力を上げ、温度を最適化する。 |

| フラッシュ | 圧力が高く、金型が摩耗している。 | 圧力を最適化し、ダイを維持する。 |

| ハンダ付け | 高温、コーティング不良。 | ダイ・コーティングを使用し、温度を管理する。 |

| ひび割れ | 急冷、合金不良。 | 冷却を最適化し、設計を修正する。 |

| しわ/ラップ | 低温でゆっくりと充填する。 | 潤滑を改善し、スピードを上げる。 |

| スラグ・インクルージョン | 汚染された合金、酸化。 | 濾過性を高めるため、きれいな金属を使用する。 |

| ショートショット | 低圧、早期凝固。 | スピードを上げ、ゲーティングをきれいにする。 |

| 乱気流 | スピードが速く、ゲーティングが悪い。 | スピードを最適化し、ゲーティングを改善する。 |

| 浸食 | 高速で、金型の材質が悪い。 | 硬化したダイスを使い、速度を落とす。 |

| ヒートチェック | 熱ストレス、冷却不良。 | 耐熱性の金型を使用し、冷却を最適化する。 |

| 反り | 不均一な冷却、ストレス。 | 冷却を最適化し、設計を修正する。 |

| ドロップ | 潤滑不良、金属のゆるみ | より良い潤滑、速度調整、金型の最適化 |

| ドロス | 酸化、乱流、不純物 | 乱流の低減、クリーンメタルの使用、フラックスの強化 |

| 熱い涙 | 不均一な冷却、高いストレス | 冷却の最適化、合金の改良、金型の改善 |

| ピンホール | ガス封入、湿度 | ガス抜きの改善、湿度の低減、換気の強化 |

| カット&ウォッシュ | 高速、弱い金型 | ゲーティングの最適化、速度のコントロール、金型の強化 |

高圧ダイカスト鋳造の欠陥を避けるための重要な要素

高圧ダイカストの欠陥を最小限に抑える主なポイント

欠陥を減らし、高品質な鋳造を実現するために、メーカーは以下のことを考慮しなければならない。

1.プロセスパラメーターの最適化

- また、射出速度と圧力を制御し、乱れのないスムーズな金属流を実現する。

- ダイ温度制御:ホット・シャット、ミスラン、はんだ付けを回避するために、ダイの温度を制御します。

- 収縮と反りを防ぐ:固化時間を均一にし、収縮と反りの両方を防ぐ。

2.金属の品質向上

- 汚染物質や酸化のない高品質の合金。

- 脱気とろ過:気孔や介在物を発生させるガスや不純物を防ぐ。

- 固体炉の噴出を避ける:早 期 の 固 体 炉 ス ポ ー チ ン グ を 避 け 、溶 融 温 度 を 一 定 に す る 。

3.金型設計の改善

- 応力集中がなく、反りのない均一な肉厚。

- 適切なゲート&ランナーシステムと乱流の欠陥のない金属の流れによって行く。

- 通気と真空 適正:空隙を減らし、空気の巻き込みを防ぐ。

4.金型・設備のメンテナンス

- 定期的な金型メンテナンス:磨耗、浸食、ヒートチェックのクラックを防ぐ。

- ダイコーティングと潤滑:優れた品質で、固着性、はんだ付け性、表面欠陥が改善されます。

- バリが出ないこと、完璧な型閉じ、適切なアライメント、適切なクランプなど。

5.スマートテクノロジー

- その後、真空アシスト鋳造によって鋳造が可能になり、閉じ込められた空気で密閉された後、構造的完全性を達成する。

- 初期の欠陥は、まずAIベースのセンサーと適応パラメータによって検出される。

- コンピューター支援エンジニアリング(CAE)シミュレーション:生産時に金属をつぶしたり、硬化させたりする必要がある箇所を決定し、設計ミスを防ぐ。

3.欠陥低減のための高度な技術

高圧ダイカストにおける欠陥低減のための高度な技術をご紹介します;

3.1.真空アシストダイカスト

高度な真空支援ダイカスト技術には、金属充填の前に金型キャビティから閉じ込められた空気やガスを除去することが含まれます。この方法は、気孔率を[著しく]減少させ、鋳造強度を増加または向上させ、仕上がりを[改善]します。鋳型内の低圧環境では、溶融金属はキャビティ内を乱流や欠陥を最小限に抑えながらスムーズに流れます。次のような利点があります。

- ガス気孔率を大幅に低減

- 鋳造部品の機械的特性を向上

- メタルフローを増加させ、コールドシャットをなくす。

3.2.リアルタイム・プロセス・モニタリング

高度なセンサーとAI主導の品質管理システムを多用し、工程パラメーターを動的に調整することで、生産における欠陥を排除する。リアルタイムで行われるモニタリングには、温度センサー、圧力センサー、ばらつきを検出するための画像システムを使用したプロセスのモニタリングが含まれます。

データはAIアルゴリズムによって分析され、欠陥の発生を防ぐための自動調整が直ちに行われる。このプロセスには次のような利点がある:

- スクラップ率を減らし、歩留まりを向上させる。

- 安定した鋳造品質を確保

- 最終生産前に欠陥を素早く発見するのに役立つ。

3.3.金型設計とシミュレーションの改善

CAEソフトウェアにより、メーカーは生産前にメタルフローをシミュレートし、最適化することができます。潜在的な欠陥箇所を予測することで、エンジニアはゲートやランナーの設計を修正し、ミスラン、コールド・シャット、ポロシティなどの一般的な問題を回避することができます。ダイカスト・パラメーターの仮想テストは最新のシミュレーション・ツールで実施でき、試行錯誤のコストを削減できます。その利点は以下の通りです;

- 金型設計の効率化

- 鋳造欠陥と材料の無駄を改善。

- 新しい金型設計の開発を加速させる。

結論

の重要な要件である。 高圧ダイカスト は、こうした高圧ダイカスト鋳造の欠陥が理解され、制御され、その結果生じる高品質の部品が、可能な限り原材料を消費することなくプレスで製造される市場である。メーカーは、ポロシティ、コールド・シャット、引け、ブリスター、ミスラン、フラッシュに対処することで、生産性を向上させ、コストを削減することができます。

真空ダイカスト、リアルタイムのモニタリング、金型設計の改善などの高度な技術は、ダイカスト機械の信頼性と有効性をさらに高めることができます。ダイカスト業界は、材料とプロセスの最適化において進歩を続けています。それはまた、より高い精度、より優れた持続可能性、欠陥のない製造にも影響を与えます。

よくある質問 (FAQ)

- 高圧ダイカストで最も一般的な欠陥は何ですか?

高圧ダイカストで最もよく遭遇する欠陥は、ポロシティ、コールドシャット、引け、ブリスター、ミスラン、バリ、ダイの固着やはんだ付けです。これらの欠陥は、最終製品の機械的強度、外観、機能性の低下につながります。

- ダイカストの気孔率を下げるには、どのような方法がありますか?

ベントと真空度を改善し、射出速度と乱流のバランスをとり、溶湯とダイの温度をパラメータ内に保ち、脱気した溶湯を使用することで、気孔率を最小限に抑えることができる。

- 高圧ダイカストでバリが発生する理由は?

バリが発生する場合の特徴は、過剰な射出圧力、磨耗したダイ、または位置のずれたダイ、および不十分なクランプ力によるものです。機械のキャリブレーションを正しく行い、金型のメンテナンスを適切に行うことで、バリ発生を防ぐことができます。

- 金型温度は鋳造欠陥にどのような影響を与えますか?

金型温度の欠陥は、コールド・シャットを発生させる低温といういくつかの欠陥を引き起こす可能性がある。また、ミスランや、はんだ付け、ブリスター、ポロシティの増加を引き起こす高温の原因となります。最適なダイ温度は、スムーズなメタルフローと均一な凝固をもたらします。

- 真空ダイカストはどのように欠陥を減らすことができるのか?

真空アシスト ダイカスト は、金型キャビティ内の空気やガスを除去し、気孔率を大幅に減少させ、メタルフローを改善します。鋳造品質と構造的完全性が向上し、製品全体の耐久性が向上します。