セミソリッドダイカスト(SSDC)は、50~100MPaの圧力下、580~620℃で金属スラリー(20~60%ソリッド)を注入する。これにより球状の微細構造が形成され、最大20%まで強度が向上します。せん断速度は通常10秒以下¹で、精密部品のための制御された金型充填を保証します。一般的な合金には、アルミニウムA356およびマグネシウムAZ91Dが含まれます。

精密な結果を得るためにSSDCが好まれる理由をご覧ください。SSDCがどのように機能するのか、その主な方法、用途、利点をご覧ください。

セミ・ソリッド・ダイカストとは?

半固体 ダイカスト は製造工程のひとつである。金属を半固体の状態に成形するために用いられる。これらの部品は生地状で、液体と固体の両方の形状を均等に含んでいる。この種のスラリーは、メーカーが最高品質の複雑な部品を製造するのに役立つ。自動車や家電製品などの産業で広く使用されている。SSDC部品は、従来の鋳造に比べて強度が高く、欠陥がほとんどありません。

チキソトロピーとレオペキシー

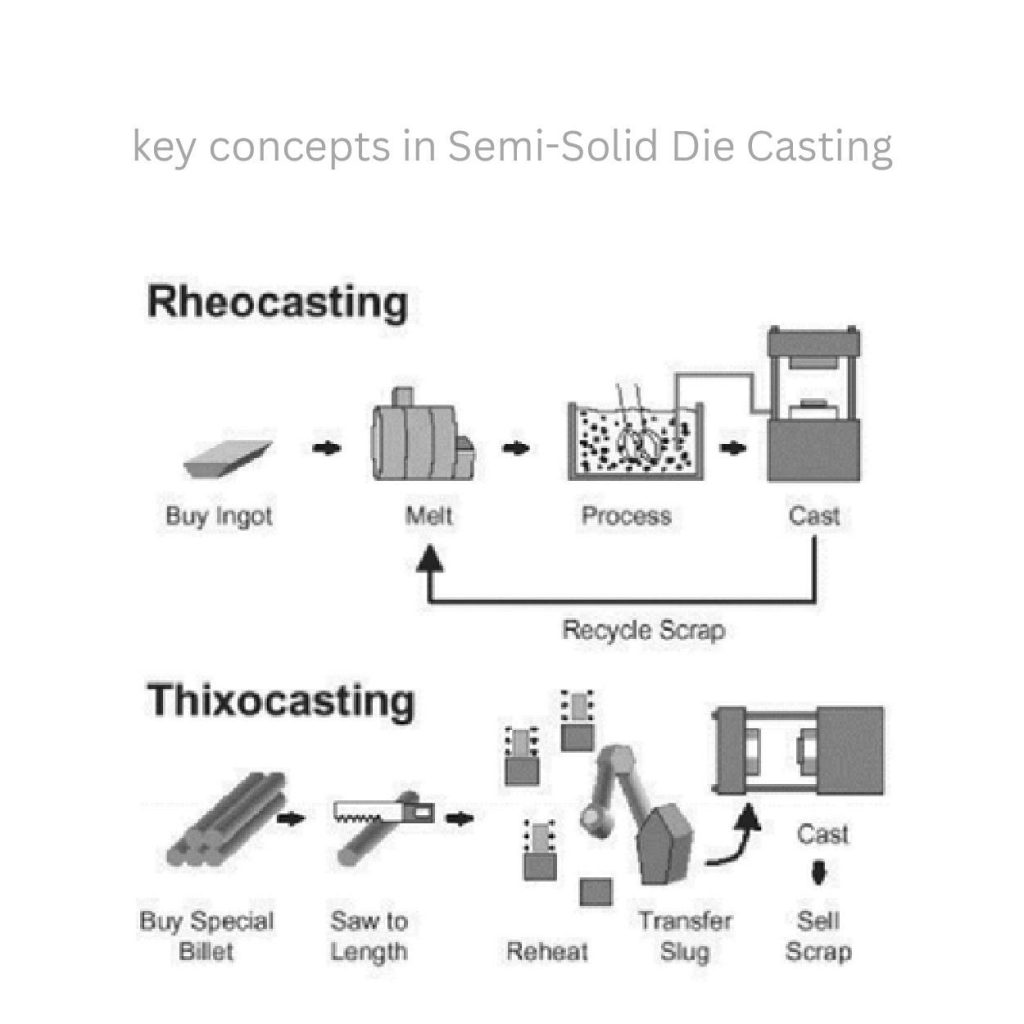

1. レオキャスティング(チキソトロピー挙動)

レオキャストの工程は、標準的な金属インゴットを用意してから開始される。それはアルミニウム合金A356である。金属加工業者は、これらのインゴットを炉の中で初期温度650℃で溶かします。

この溶融材料が580℃の半固体温度で冷え始めると、作業員は機械式攪拌機を使い、毎分500回転で回転させる。こうすることで、固体粒子は小さな球に砕ける。大きさは50~100ミクロン。

攪拌によりチキソトロピー挙動を示す。これが40%の固体粒子を用いた半凝固状態の鋳造です。押すと非常にスムーズに流れます。

このスラリーはその後、自動車のサスペンション部品など、多目的な工業部品の鋳造に使用される。

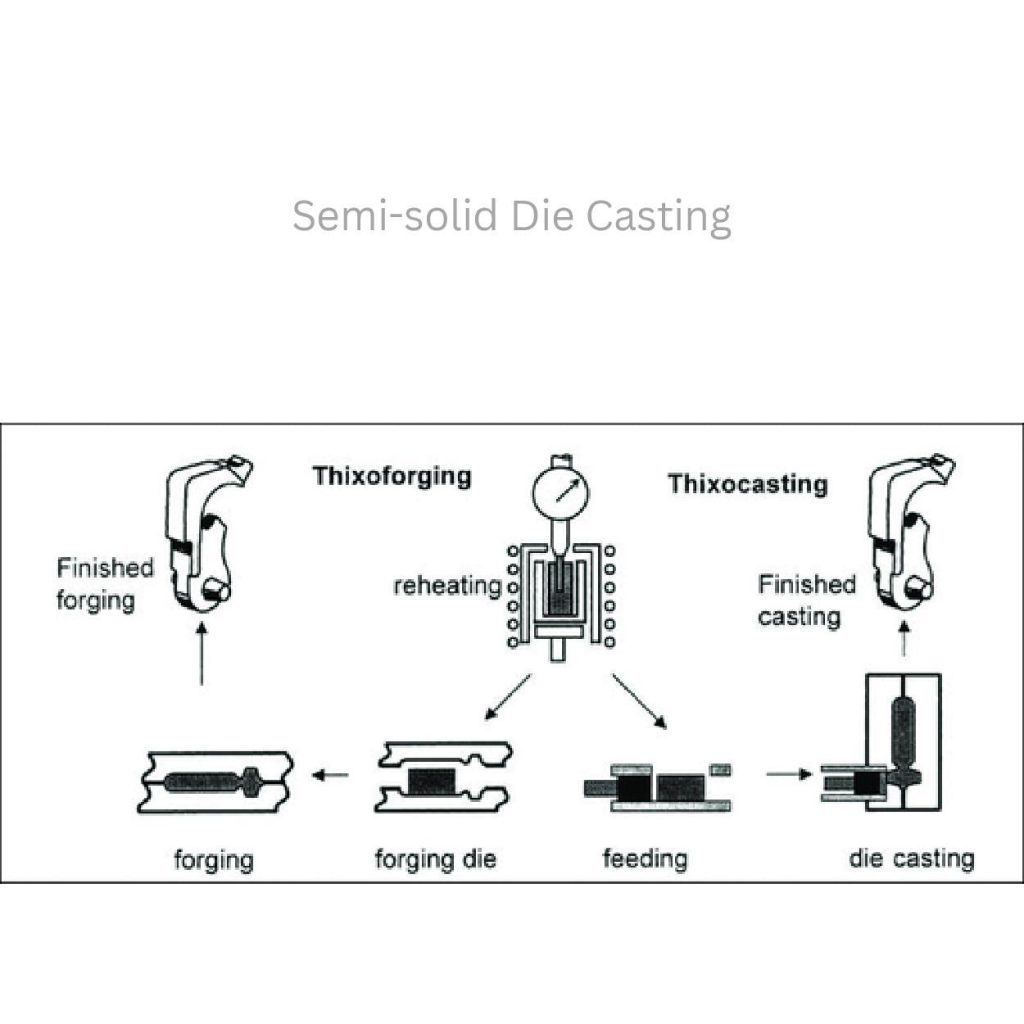

2. チクソキャスティング(レオペクチック挙動)

チクソキャストでは、メーカーは事前に作られたビレットを使用する。マグネシウムAZ91Dのような合金です。通常、この材料にはすでに適切な球状の微細構造があります。

金属加工業者が最初に目にしたのはこのビレットだった。長さはさまざまだが、通常は150mmからである。彼らはこれらのビレットを575℃の温度で再溶解した。これは標準的なチクソキャストと同じです。この工程は、材料が理想的な半固体状になるまで、誘導炉の中で15分間続く。

メーカーはこの材料を1m/sの速度で金型に押し込む。これはチキソトロピックとはまったく異なり、薄くならない。その代わり、一種のレオペキシーなのだ。

このプロセスにより、せん断下での粘度が増加する(10%)。その結果、乱流や空気の巻き込みの危険性が低くなる。ノートパソコンの筐体のような部品を鋳造する場合、これらの特性はより滑らかな表面を生み出す。

せん断速度はどのように流れを制御するのか?

半固体金属には せん断速度 の典型的な範囲を下回る。厚い状態であるため、金型キャビティ内をゆっくりと移動し、各セクションを適切に充填する。

狭いゲートが高速で金属を押し出すと剪断力が増す。0.5秒以内に金型に充填し、精密な製品を製造します。

剪断減肉がそのパラメーターである。これにより、作業者は鋳造のさまざまな段階でメタルフローに取り組むことができる。

固形分

固形分率(fm_209B)は、SSDCに含まれる固形分の割合です。これは、メーカーが20%と60%の実現可能な範囲内に保つものです。

20%より低いと金属が水っぽくなり、60%より高すぎると硬くなる。金型トラブルの原因となる。

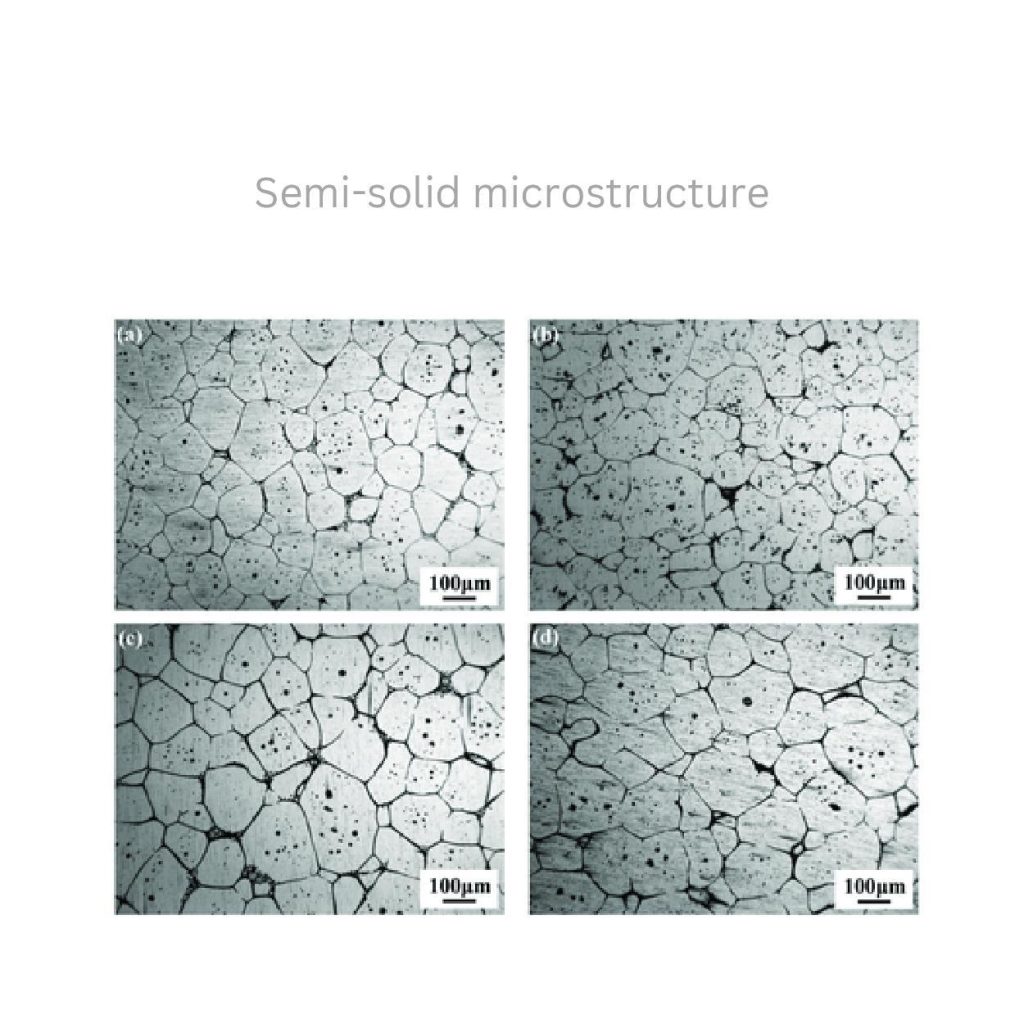

微細構造の進化

旧来の樹枝状構造に比べ、セミソリッドメタルは球状またはロゼット状の微細構造を持つ。粒子は丸い形をしており、よりスムーズな流動を可能にし、欠陥を最小限に抑えます。強度と品質の向上が、最終製品におけるこのプロセスの基本的な成果である。

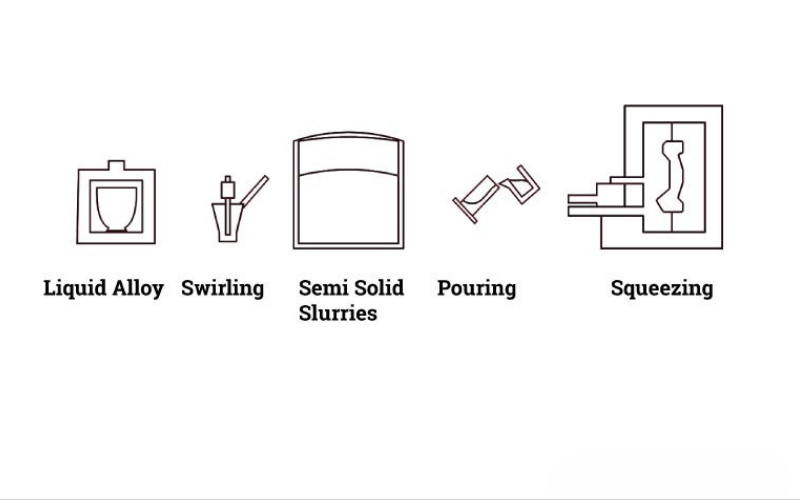

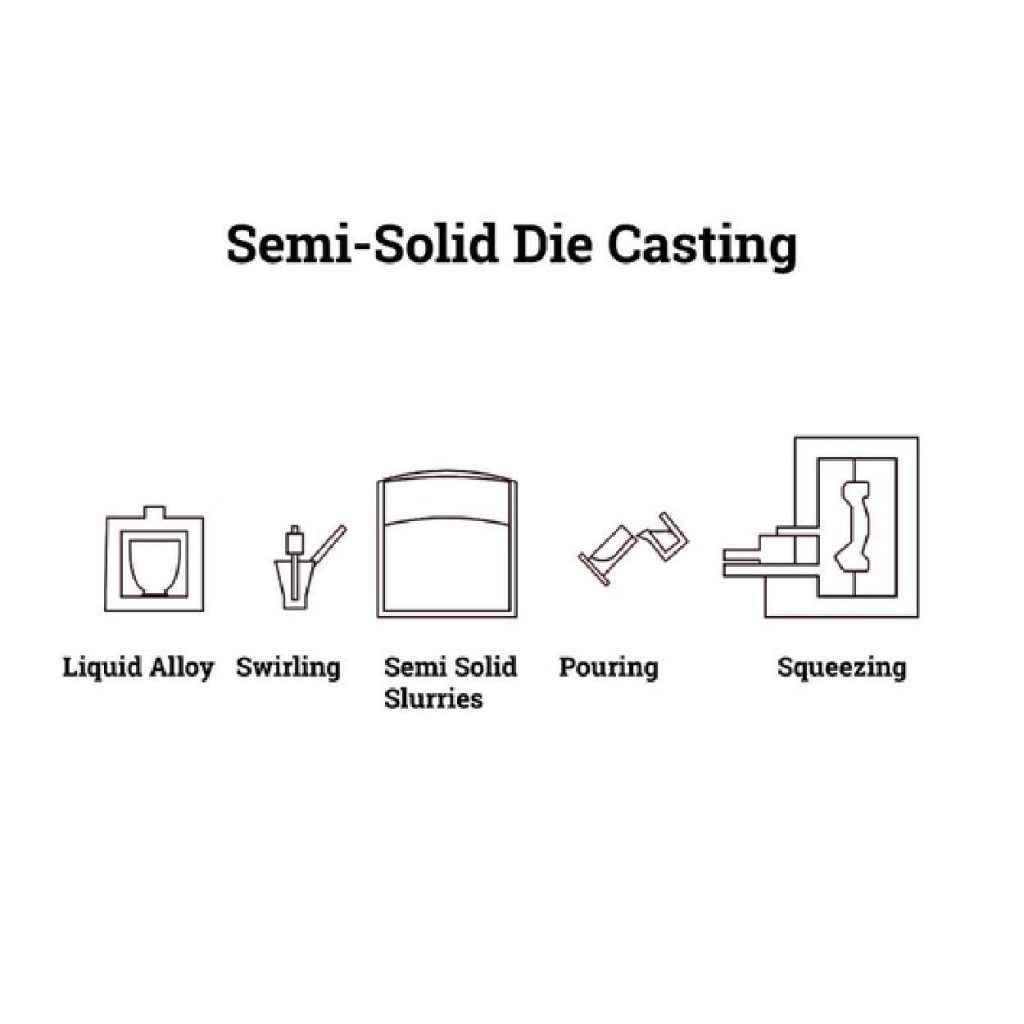

セミ・ソリッド・ダイカスト・プロセス

スラリー生成方法

1. ひずみ誘起メルトアクティベーション(SIMA):

標準的なビレットを購入した後、メーカーはそれを300℃で漉し、炉に入れて580℃で再加熱する。この液体マトリックスの中で、球状の粒子が形成される(50μm)。セミ・ソリッド加工には十分だ。

2. 磁気流体(MHD)攪拌

電磁コイルは500Aの電流を使用。非接触で毎分600回転の攪拌を行います。40%の理想的な固体状態が形成されます。

3. 冷却スロープ鋳造

メーカーは、620℃の溶融状態の金属をスロープに流します。通常は60°の銅スロープだ。

3秒以上で半固形のスラリーを得るために、より速い冷却を使用する。

インジェクション・ユニットの改造

セラミック熱コーティングを施した特殊なショートスリーブを使用する。. スラリーの温度を570℃に保ちます。そのため、射出段階を通して心配することなく鋳造することができます。

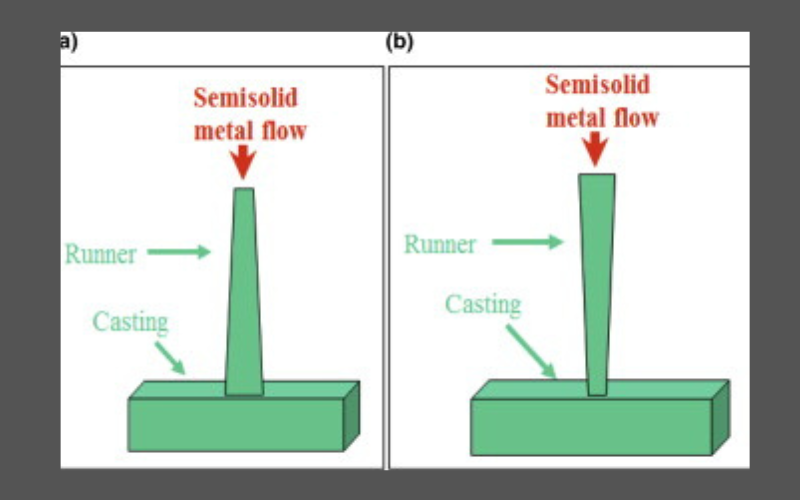

これに加えて、精密に設計されたプランジャーにより、金型が均一に充填されます。0.3~0.8m/sの臨界速度で作動します。この特徴は、操作のバランスをとり、有害な相分離を減らします。相分離とは、スラリーの液体と固体粒子の間で起こる現象です。

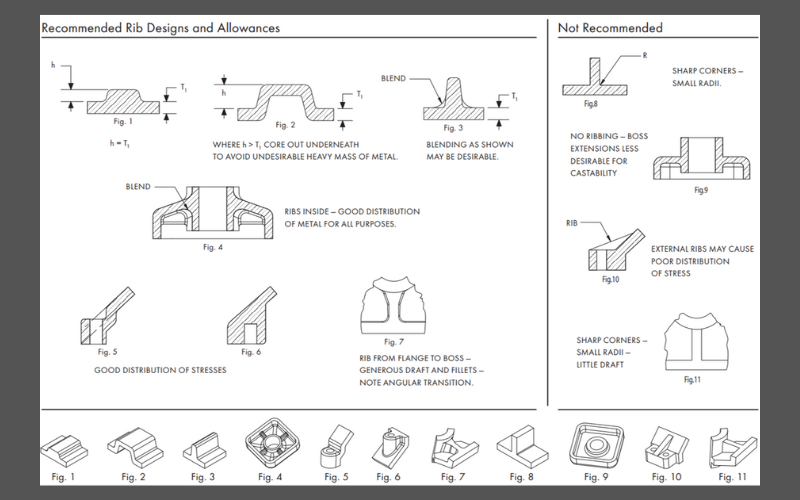

金型設計に関する考察

ゲートシステムの場合、従来のダイよりも大きな断面積の30%を使用する必要があります。これは、半固体金属の適切な流れを維持するのに役立ちます。

ランナーシステムの場合、緩やかなカーブを取り入れる。その半径は最低20mm。こうすることで、層流を維持し、乱流を最小限に抑えることができる。

ベントスロットについて言えば、幅0.1mmに精密に加工されている。鋳造時の空気の巻き込みを抑制する。漏れの問題にも対処している。

セミ・ソリッド・ダイカストの利点

より滑らかな表面と正確なサイズ

セミソリッドメタルは、制御された速度でダイセクションに流れ込む。これは液体メタルよりはるかに遅い。そのため、気泡も90 %まで減少します。

通常の鋳造に比べ、冷却時の収縮(0.5%)が1.2%と少ない。それはまた、次のような部品を作るのに役立ちます。 スナップフィット.

より強固な金属構造

半固体の小さくて丸い形状の粒子は、十分な密度でパックされています。これは、引き伸ばされたときに20%より強度の高い、より緻密な構造を持つことを意味する。

破断する前に15%以上の力で曲げることができます。これらの部品は、繰り返し応力に耐えることで、30%長持ちします。

穴と欠陥の減少

SSDCの内部にはほとんど空きがない(1~2個の%)。一方、通常のダイカストは5~8%の確率です。

気泡、穴、収縮、ひび割れ、表面の粗い斑点は、このプロセスによって取り除かれる。

エネルギー節約

このプロセスのもうひとつの特徴や利点は、省エネであることをご存じだろう。様々な方法でエネルギー使用量を削減することができる。例えば

- 金属は680℃ではなく580℃で加熱される。

- より速いフロー(25%)は、より少ないエネルギーを使用する。

- 運転中の材料の無駄を最大15%削減する。

生産コストの低減

半固体部品は研磨機の台数が少なくて済むため、最大で40%を節約できる。

生産量のうち、5%の部品が不合格になる可能性がある。これは正常な工程の15 %に満たない。

SSDCの金型は30000回しか使用できないのではなく、50000回以上使用できる。

セミ・ソリッド・ダイカストの用途

重要自動車部品

自動車産業におけるセミ・ソリッド・ダイカストの部品は以下の通りである:

- ステアリング・ナックル

- エンジンマウント

- トランスミッションケース

- ブレーキキャリパー

この工程では、構造的に非常に複雑な部品が製造される。例えば、中空設計のサブフレームやサスペンションアームなど。

EV(電気自動車)では、バッテリー・ハウジングとモーター・エンクロージャーがその部品である。これらは軽量で耐久性がある。また、一定の振動や熱応力にも対応する。

高性能航空宇宙部品

半固体状態は、精密な品質の航空宇宙部品を生産する。これらは以下の通りである:

- ウイングブラケット

- 着陸装置部品

- タービンエンジン部品

- レーダーハウジング

- アビオニクス・エンクロージャー

- 衛星

耐久性があり、重量も軽い。ミサイル誘導システムのケーシングは、その能力を活用している。重要な環境下でも厳しい公差を保ちます。

測定されたパフォーマンス向上

フィールドテストでは、半凝固鋳造のブレーキキャリパーは、旧来の方法で磨耗する前に80000kmの耐久性があります。さらに、航空機の鋳造部品は25%の耐疲労性を得る。

自動車部品は衝突試験でより優れた耐衝撃性(15%)を得る。

成長する市場用途

時間の経過とともに、市場のアプリケーションはSSDCを活用して成長している:

- 0.05mmの導波管を持つ精密な5Gアンテナ・ハウジング。

- 耐バクテリア性の表面を持つ医療用インプラントトレイ。

- 放熱性を高めたドローン用モーターハウジング。

さらに、電気自動車は、0.2mmの平坦度を得るという点で、このプロセスを使用している。これは、バッテリーの冷却プレートの300mmスパンにわたってのことだ。

セミ・ソリッド・ダイカストで使用される材料

特定合金の呼称

アルミニウムA356(AlSi7Mg)とマグネシウムAZ91Dは、セミ・ソリッド・ダイカストで最もよく機能する合金です。これらの合金は、より速く均一に溶融し、理想的な質感を生み出します。

A356合金には高い強度があるため、自動車会社は通常70%を使用する。一方、AZ91Dは軽量電子ケースの鋳造に適しています。

レオロジー特性

チャートは、SSDCの合金が異なる段階、異なる固形分率(Fs)でどのように機能するかを示している。Fs=0.37の場合。せん断速度が1から10 s-¹まで上昇すると、粘度が低下することがわかる。

Fs=0.48のような、より高い分率は、流れを太く保つ。金型を満たすために、より大きな力を使う。このグラフは、なぜメーカーが最良の生産量を得るために0.40から0.45の間のFsを使用するのかという状況を示している。

凝固挙動

A356の鋳造クールダウンは50℃台。鋳型内に金属を広げるのに十分な時間が得られます。

この範囲を広げるには、0.3%のマグネシウムを加えることができる。これは、より良いフローを得るために15℃まで上げるためです。

逆に、合金AZ91Dはより早く完全な固体形状になる。しかし、より強く、より薄い壁の部品ができる。最大で2mm厚くなります。

二次加工

部品は二次加工の工程が少なくて済むことが多い。これは、従来の鋳物では0.5mmであった表面除去が、0.1mmで済むからである。

また、A356合金を熱処理に通すことで、反りなく20%まで強度が向上します。

セミ・ソリッド・ダイカストと従来のダイカストの比較

プロセスパラメータの比較

| パラメータ | セミソリッド鋳造 | 伝統的な鋳造 |

| 温度 | 580-620°C | 680-720°C |

| 射出圧力 | 50-100 MPa | 70-150 MPa |

| 固形分 | 30-50% | 0%(フルリキッド) |

| サイクルタイム | 45~60秒 | 30~40秒 |

素材構造

半凝固鋳造の球状組織は、旧鋳造の組織より20%高い靭性を与える。空隙率は2.%、逆に5.8%である。

コスト要因

しかし、イニシャルコストは20%まで高くなる。とはいえ、材料の無駄を約15%削減し、加工コストを最大40%削減できるため、費用対効果は高い。これは、その初期費用を相殺するものである。

いつ選ぶべきか

必要な場合はセミ・ソリッドを選ぶ:

セミ・ソリッド・ダイキャスト・プロセスをお選びください:

- 薄い壁(<3mm)

- 高強度 (>250 MPa)

- 数量>20,000台/年

- 平滑仕上げ(<3.2μm Ra)

結論

セミソリッドダイカストは、より高品質な靭性を持ったダイカストです。また、ポロシティを極限まで抑え、表面仕上げも通常の工程より30%程度少なく、優れた仕上がりが得られます。

この技術は特定の合金と高価な初期セットアップを使用するが、2万個を超える部品を製造する場合には費用対効果が高くなる。

今後の市場は、自動車、航空宇宙、新興技術にまたがるSSDCアプリケーションの拡大に期待している。また、プロセス制御とツーリングにおける進歩の発見にも焦点を当てています。

0コメント